Изобретение относится к области силовых установок, преимущественно паротурбинных, использующих в качестве рабочего тела пар, генерируемый посредством перемешивания высокотемпературных продуктов сгорания водорода с кислородом с балластировочным компонентом - водой, а более конкретно - к конструкциям парогенераторов.

Результаты термодинамического и технико-экономического анализа различных схем использования водорода в электроэнергетике для аккумулирования энергии и покрытия неравномерностей графика нагрузки показывают, что при уровне мощностей более 10 МВт наиболее эффективными являются установки паротурбинного или парогазового циклов. В этом случае водород сжигается в кислороде при высоком давлении. Продукты сгорания (высокотемпературный водяной пар) смешиваются с водой или водяным паром, поступающим от парогенератора. В результате образуется пар требуемых параметров, который используется для получения дополнительной мощности в паротурбинной установке. В таких схемах коэффициент полезного использования водорода (отношение дополнительно полученной электрической мощности к теплоте сгорания затраченного водорода) может достигать 60-70%, а коэффициент рекуперации электроэнергии при производстве водорода и кислорода путем электролиза воды в часы провала графика нагрузки - 40-55%.

Одно из основных преимуществ схем энергоустановок с водородно-кислородными парогенераторами (ВКПГ) - возможность использования хорошо развитой паротурбинной техники с небольшой модификацией. Основное отличие Н2/O2 - парогенераторов от жидкостных ракетных двигателей состоит в наличии у него блока испарения (БИС). Здесь вырабатывается от 75 до 90% пара требуемых параметров. Другая часть рабочего тела (10-25%) - охлажденные продукты сгорания водородно-кислородного топлива, состоящие на 80-90% из паров воды. Впрыск воды в блок испарения и смешения может осуществляться сосредоточенно (т.е. в одном сечении камеры испарения) или распределение (в нескольких сечениях или по всей длине камеры испарения).

Перегрузочная способность современных турбоагрегатов составляет не более 10-12% их номинальной мощности, мощность ВКПГ, применяемых в качестве пиковой надстройки без существенных изменений турбины, может составлять 10-80 МВт(т). При этом эффективность процесса генерации пара в этих парогенераторах должна быть высокой (желательно не менее 98%).

Водородно-кислородные парогенераторы по их концепции можно разделить на несколько типов. В соответствии со схемами подачи в камеру сгорания (КС) топлива и окислителя: жидкость-жидкость (ЖЖ), жидкость-газ (ЖГ), газ-жидкость (ГЖ) и газ-газ (ГГ). В соответствии со схемами подачи агента, охлаждающего стенки КС и блока испарения и смешения (БИС), и введения балластировочного компонента в БИС могут быть рассмотрены схемы: вода-вода-вода (ВВВ), вода-вода-пар (ВВП), вода-пар-пар (ВПП). С термодинамической точки зрения наиболее эффективными являются схемы газ-газ и вода-пар-пар (ГГ-ВПП). Однако в этом случае проблемы охлаждения основных узлов ПГ и конструктивные решения оказываются наиболее сложными.

Известен парогенератор (Журнал Теплоэнергетика, изд. "Интерпериодика", №8, 1997, стр.48-52, рис.1), включающий смесительную головку, запальное устройство, камеру сгорания, узел впрыска воды, камеру смешения, выходное сопло, блок испарения, блок смешения. Получение рабочего тела в экспериментальном парогенераторе осуществляется в два этапа. Первый этап реализуется в камере сгорания при давлении 7,0 МПа. В результате реакции кислорода и водорода в стехиометрическом соотношении образуется высокотемпературный теплоноситель (Т=3600 K). Второй этап реализуется в блоке испарения и смешения. Здесь в поток продуктов сгорания впрыскивается определенное количество балластировочного компонента - воды, и осуществляется эффективное смешение компонентов. В результате на срезе БИС образуется пар с заданными температурой и давлением.

В японской заявке JP 09-177608 описан газогенератор для жидкостных ракетных двигателей, использующий в качестве рабочего тела пар, генерируемый путем непосредственного перемешивания балластировочного компонента с горячим газом - продуктом сгорания водорода в кислороде.

Известны силовые установки газотурбинного типа (а.с. SU 638745), камера сгорания которых содержит жаровую трубу с зонами горения и смешения, разделенными диафрагмой и выполненные в виде эксцентрических полуцилиндров. В каналах, образованных взаимным перекрытием полуцилиндрических корпусов зон горения и смешения, установлены форсунки топлива. В зоне смешения продукты сгорания топлива с воздухом разбавляются до требуемого уровня температуры рабочего тела вторичным воздухом, подаваемым по каналам охлаждения корпуса.

Недостатком известных агрегатов является конструктивная и технологическая сложность, а также громоздкость конструкции.

Известна конструкция парогенератора (R.E.Anderson, H.Brandt, F.Vitery, Annual International Generation from Coal with Zero Atmospheric Emission. XI Annual International Pittsburg Coal Conference, Dec.3-7, 2001. Newcastle, Australia), производящего водяной пар посредством тепла, выделяющегося при сгорании водорода с кислородом и последующим перемешиванием продуктов сгорания с балластировочной водой, который содержит форкамеру начального воспламенения, смесительную головку для подачи топлива и окислителя, камеру сгорания и камеру смешения продуктов сгорания с балластировочной водой, которая добавляется в продукты сгорания по трехкаскадной схеме с помощью последовательно смонтированных в камере смешения трех узлов подачи балластировочной воды. Камеры сгорания и смешения геометрически выполнены в виде единого цилиндра, а балластировочная вода подается в каждую из секций камеры смешения радиально по отношению к оси цилиндра через струйные форсунки.

Недостатком этого парогенератора являются большие габариты, особенно в осевом направлении, что вызвано необходимостью размещения блоков камеры смешения после каждого из узлов подачи балластировочной воды и наличие отдельных узлов форкамеры и смесительной головки, что влечет за собой, в совокупности, значительную материалоемкость и, как следствие, большие массу и габариты парогенератора. Кроме того, такая система подачи воды и компонентов топливно-окислительной композиции не обеспечивает надежной работы парогенератора, особенно при малых мощностях, так как при создании микропарогенераторов по каскадной схеме возникают трудности в обеспечении надежной работы камеры сгорания, поскольку в этом случае наружное охлаждение камеры сгорания возможно осуществить лишь частью (меньшей) балластировочной воды, а при малых масштабах агрегата резко возрастает соотношение площади поверхности огневой стенки камеры сгорания и массы охлаждающего компонента, что делает проблему надежного охлаждения практически неразрешимой.

Задачей настоящего изобретения является создание водородного минипарогенератора и реализация более эффективной схемы организации рабочего процесса и, как следствие, снижение массы и габаритов устройства.

Для решения поставленной задачи предложен минипарогенератор, работающий на химическом топливе кислород-водород с добавлением балластировочной воды и электрическим воспламенением, включающий узел зажигания, камеру сгорания, камеру смешения, подводящие магистрали, в том числе для подвода окислителя (кислорода), горючего (водорода), балластировочной воды. При этом узел зажигания и камера смешения объединены в единый узел воспламенительной форкамеры и смесительной головки с обеспечением подачи балластировочной воды наружного охлаждения камеры сгорания под углом к направлению потока продуктов сгорания, истекающих из промежуточного сопла, разделяющего камеру сгорания и смешения. Балластировочная вода подается под углом к потоку продуктов сгорания при заданном масштабе смешения, выход струи продуктов сгорания в камеру смешения осуществлен по принципу внезапного расширения для обеспечения требуемого уровня равномерности поля температур при подаче всего расхода балластировочной воды в одном поясе, что, в свою очередь, реализует охлаждение камеры сгорания полным расходом балластировочной воды.

В камере сгорания обеспечивается полное сгорание водорода в кислороде при стехиометрическом соотношении. Внутренний диаметр камеры смешения много больше диаметра промежуточного сопла для обеспечения повышения интенсивности перемешивания компонентов вследствие внезапного расширения струи продуктов сгорания. Выходная часть камеры сгорания выполнена в виде промежуточного сопла, формирующего струю продуктов сгорания, под углом к которой дискретно подается балластировочная вода, предварительно проходящая через тракт наружного охлаждения камеры сгорания.

В предложенном минипарогенераторе форкамера воспламенения и смесительная головка объединены в один узел, а выходная часть камеры сгорания выполнена в виде промежуточного сопла, формирующего струю продуктов сгорания, истекающую параллельно основной оси минипарогенератора под углом к которой дискретно подается балластировочный компонент (балластировочная вода), предварительно проходящий через тракт наружного охлаждения камеры сгорания.

Таким образом, форкамера и смесительная головка объединяются в один узел, а камера сгорания и камера смешения разделяются промежуточным соплом, что позволяет подавать воду наружного охлаждения камеры сгорания под углом к направлению потока продуктов сгорания, истекающего из сопла, и организовать процесс перемешивания продуктов сгорания и охлаждающей балластировочной воды более эффективно за счет реализации существенно меньшего масштаба смешения, чем в случае подачи балластировочного компонента от стенки камеры сгорания. К тому же введение в конструкцию промежуточного сопла обеспечивает возможность реализации фактора внезапного расширения струи продуктов сгорания при входе ее в камеру смешения (из-за большого соотношения диаметра камеры смешения и проходного сечения промежуточного сопла (˜7÷10)), что в совокупности с указанным выше способом перемешивания продуктов сгорания с балластировочной водой охлаждения камеры сгорания позволяет обеспечить равномерное перемешивание при подаче всего расхода балластировочной воды в одном поясе. Такая схема организации рабочего процесса дает возможность направить на наружное охлаждение камеры сгорания весь расход балластировочной воды и, за счет этого, обеспечить надежную работу минипарогенератора на режимах частичной нагрузки.

В результате достигается заданный уровень равномерности поля температур на выходе из минипарогенератора при одном блоке смешения при значительном (примерно в три раза) сокращении продольного габарита агрегата при том же уровне мощности, что и у прототипа (по расчетным оценкам при мощности 50÷150 кВт) и, как следствие, эквивалентном снижении его массы, исключается необходимость наружного охлаждения камеры смешения, что, в конечном счете, позволяет практически исключить тепловые потери и повысить КПД устройства, а также значительно упростить пневмогидравлическую схему агрегата, его конструкцию и технологию изготовления, снизить массу и габариты и обеспечить надежную работу устройства при малых тепловых мощностях.

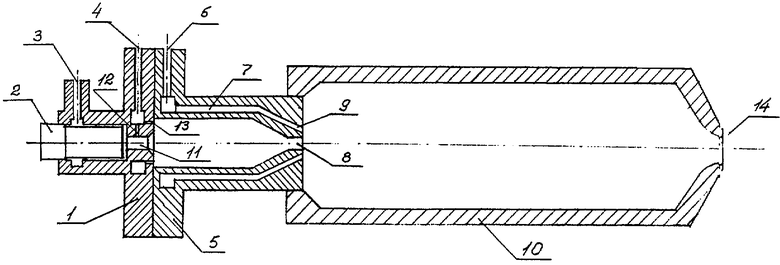

Изобретение поясняется чертежом, на котором изображены: единый узел зажигания и смесительной головки 1, запальная свеча (электросвеча) 2, магистраль подвода окислителя 3 (кислород), магистраль подвода горючего 4 (водород), камера сгорания 5, магистраль подвода балластировочной воды 6, тракт охлаждения камеры сгорания 7, промежуточное сопло 8, каналы для подачи балластировочной воды из тракта охлаждения 9 под углом к направлению потока продуктов сгорания, истекающих из промежуточного сопла 8, камера смешения 10, подсвечной канал 11, отверстие для подачи водорода в подсвечной канал 12, струйные форсунки для подачи водорода в камеру сгорания 13, выходное сопло 14.

Минипарогенератор работает следующим образом.

Кислород из магистрали 3 поступает к торцевой части электросвечи 2, где инициируется электрическим разрядом на электросвече и далее поступает в подсвечной канал 11, где он вступает в реакцию с частью общего расхода водорода, поступающего в подсвечной канал из магистрали 4 через отверстие 12. Образовавшийся запальный факел поступает из подсвечного канала 11 в камеру сгорания 5, где реагирует с дополнительной частью водорода, поступающей в камеру сгорания через струйные форсунки 13 из магистрали 4. В камере сгорания происходит полное сгорание водорода в кислороде при стехиометрическом соотношении. Продукты сгорания из камеры сгорания истекают через промежуточное сопло 8 в камеру смешения 10. Сюда же через отверстия 9 подается под углом к потоку продуктов сгорания балластировочная вода, предварительно проходящая через тракт охлаждения камеры сгорания из магистрали 6.

Вследствие подачи балластировочной воды под углом к потоку продуктов сгорания происходит их интенсивное перемешивание при малом масштабе смешения, что является благоприятным фактором для выравнивания поля температур генерируемого пара.

Внутренний диаметр камеры смешения намного больше диаметра промежуточного сопла, что обеспечивает соотношение площадей сечения примерно 50:100. Внезапное расширение струи продуктов сгорания на срезе промежуточного сопла является дополнительным фактором интенсификации перемешивания продуктов сгорания с балластировочной водой и обеспечивает эффективное выравнивание поля температур генерируемого пара по сечению.

Предложенное техническое решение снижает до минимума тепловые потери, уменьшает протяженность высокотемпературной зоны агрегата и обеспечивает практически равномерное поле температур генерируемого пара при существенно меньшей длине камеры смешения, не требующей наружного охлаждения. Агрегат при тех же рабочих параметрах примерно втрое меньше своих аналогов по массе и линейным габаритам. Агрегат прост по конструкции, технологичен в изготовлении и надежен в эксплуатации.

Изобретение относится к парогенераторам для силовых установок, преимущественно паротурбинных, использующих в качестве рабочего тела пар, генерируемый посредством перемешивания высокотемпературных продуктов сгорания водорода с кислородом с балластировочным компонентом - водой. Предложен минипарогенератор, работающий на химическом топливе кислород-водород с добавлением балластировочной воды и электрическим воспламенением, включающий узел зажигания, камеру сгорания, камеру смешения, подводящие магистрали, в том числе для подвода окислителя (кислорода), горючего (водорода), балластировочной воды. Узел зажигания и камера смешения объединены в единый узел воспламенительной форкамеры и смесительной головки с обеспечением подачи балластировочной воды наружного охлаждения камеры сгорания под углом к направлению потока продуктов сгорания, истекающих из промежуточного сопла, разделяющего камеру сгорания и смешения, при этом балластировочная вода подается под углом к потоку продуктов сгорания при заданном масштабе смешения. Выход струи продуктов сгорания в камеру смешения осуществлен по принципу внезапного расширения для обеспечения требуемого уровня равномерности поля температур при подаче всего расхода балластировочной воды в одном поясе, что, в свою очередь, реализует охлаждение камеры сгорания полным расходом балластировочной воды. В результате реализуется более эффективная схема организации рабочего процесса, снижены тепловые потери, уменьшена протяженность высокотемпературной зоны агрегата, обеспечено практически равномерное поле температур генерируемого пара, снижена масса и габариты устройства. 3 з.п. ф-лы, 1 ил.

| ПАРОГЕНЕРАТОР | 2002 |

|

RU2226646C2 |

| ПАРОГЕНЕРАТОР | 1994 |

|

RU2079684C1 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2018048C1 |

| Парогазогенератор | 1988 |

|

SU1513301A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1994 |

|

RU2086027C1 |

Авторы

Даты

2007-05-27—Публикация

2005-12-19—Подача