Изобретение относится к машиностроению, а именно к технологическим операциям сборки изделий, в частности к способам сборки радиально-упорных шариковых подшипников, и может быть использовано в подшипниковом производстве.

Известен способ сборки подшипников качения, при котором внутреннее кольцо помещают в наружное кольцо и смещают его эксцентрично последнему. В зазор между кольцами помещают шарики, затем внутреннее кольцо смещают в сторону шариков, и шарики распределяют равномерно в дорожках качения, после чего устанавливают сепаратор. При этом, если расстояние между крайними шариками меньше диаметра дорожки качения внутреннего кольца, сборку осуществляют за счет нагрева или деформации (сжатия) наружного кольца (1).

Этот способ сборки нельзя применить для подшипников с массивными неразъемными сепараторами, так как в этом случае сборка подшипника должна осуществляться с шариками, установленными в гнезда сепаратора.

Известен также способ сборки радиально-упорных неразъемных шарикоподшипников, при котором одно из колец подшипника выполнено с замком, то есть один из бортиков кольца срезан с образованием конической поверхности. А величина «замка» предусмотрена в пределах не менее двух минимальных радиальных зазоров. При этом для обеспечения сборки подшипника его наружное кольцо разогревается, а внутреннее кольцо имеет комнатную температуру. Этот способ реализован в устройстве для сборки радиально-упорных подшипников типа 4-36804 (2), чертежи Опытного завода ЗФ ВНИПП П5063.291.ОСБ, 1990 г. По этому способу (3) шарики, установленные в гнезда сепаратора, предварительно собирают на основании устройства с кольцом подшипника, имеющим полную дорожку качения, и в этот комплект сверху вдвигают конической частью кольцо с замком. При этом шарики, находящиеся у нижней кромки дорожки качения, сдвигаются конусом вдвигаемого кольца ко дну дорожки качения и вверх, навстречу движению вдвигаемого кольца, но не доходят до дна, а заклинивают между конусом и дорожкой качения в угле, равном углу трения, после чего происходит пластическая деформация вдвигаемого кольца в месте перехода конуса на дорожку качения, деформации шариков, а при выскальзывании отдельных шариков из состояния заклинивания они ударяются о противоположную кромку дорожки качения и на них образуются вмятины типа «лодочек». Возникающие повреждения деталей ухудшают вибрационные характеристики подшипников.

В первом случае при использовании способа механической запрессовки при сборке происходит заклинивание шариков между конической поверхностью бортика и дорожкой качения, после чего следует деформация колец и шариков, а при преодолении состояния заклинивания шарики ударяются о противоположную сторону дорожки качения и на них образуются вмятины типа «лодочек». Возникающие дефекты на деталях подшипника снижают ресурс подшипника и ухудшают его виброакустические характеристики. Во втором случае при использовании способа сборки с нагревом наружного кольца подшипника энергозатраты и возможные температурные деформации делают сборку с нагревом не эффективной, к.п.д. нагревателей крайне низок, повышенная температура при сборке ухудшает условия труда.

Целью изобретения является создание способа сборки радиально-упорных шариковых подшипников с замком на одном из колец, повышающего эффективность сборки, расширяющего технологические возможности и обеспечивающего требуемые показатели качества, собранные в подшипниках.

Поставленная цель достигается тем, что в известном способе сборки радиально-упорных шариковых подшипников с замком на одном из колец перед окончательной сборкой внутреннее кольцо подшипника охлаждают до температуры, обеспечивающей сжатие кольца на величину не менее значения величины замка, подают на позицию сборки, на которой на него надевают наружное кольцо в сборе с комплектом шариков, вставленных в гнезда сепаратора.

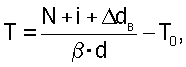

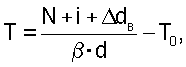

Температура охлаждения внутреннего кольца, при которой происходит его сжатие для обеспечения сборки подшипника, определяется по формуле

где N - величина замка;

i - термический сборочный зазор;

β - коэффициент линейного сжатия материала внутреннего кольца (для стали закаленной значение β=-9,5·106 1/°С);

Δdв - компенсационное сжатие кольца, учитывающее увеличение размеров от прогрева при транспортировке и сборке;

d - номинальный размер сборочного соединения (диаметр бортика кольца);

То - температура окружающей среды.

Температура Т должна быть меньше Tmin - температуры, достижимой при использовании определенного хладоагента.

Значение i принимается равным минимальному зазору, обеспечивающему свободное соединение деталей подшипника с учетом их геометрических параметров и перекоса в начальный момент сборки. Зазор i можно ориентировочно принимать по посадке H7/g6.

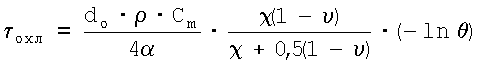

Время охлаждения кольца определяется из выражения:

где do - диаметр кольца;

ρ - плотность материала кольца, кг/м3;

Сm - удельная теплоемкость, Дж/кг·/°С;

α - коэффициент теплоотдачи;

χ, υ - геометрические коэффициенты, зависящие от размеров и формы кольца;

θ - относительная температура.

Если рассчитанная температура оказывается ниже достижимой в условиях данного производства при использовании хладоагента, то принимают комбинацию способов термовоздействия охлаждения внутреннего кольца и нагрев наружного кольца для достижения увеличенного сборочного зазора до температуры, обеспечивающей необходимое функциональное расширение.

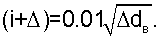

Температура кольца диаметром 50-240 мм при среднем времени транспортирования от позиции охлаждения к позиции сборки изменяется не более чем на 20°С. Поэтому при предварительных расчетах можно принять

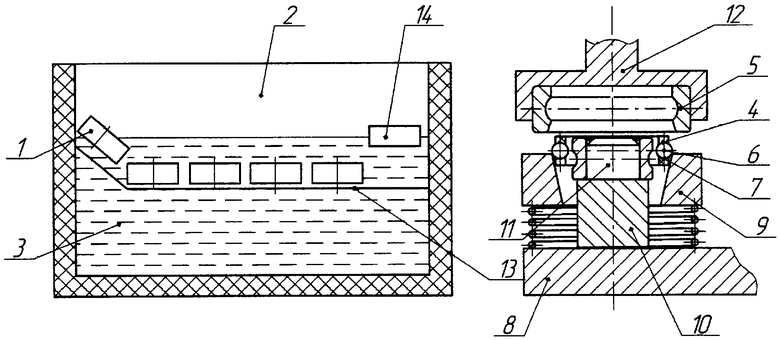

Для радиально-упорных шариковых подшипников массовых серий базовых типоразмеров значение величины замка не превышает 60 мкм. На фиг.1 изображена схема сборки подшипника с замком на наружном кольце (где 1 - внутреннее кольцо подшипника, 2 - рабочая камера для охлаждения, 3 - жидкость, охлаждаемая сухим льдом, 4 - сборочная позиция, 5 - наружное кольцо, 6 - шарики, 7 - сепаратор, 8 - основание, 9 - коническое кольцо-фиксатор, 10 - выталкиватель, 11 - фиксатор, 12 - оправка, 13 - транспортер, 14 - подъемник).

Сборку подшипника осуществляют следующим образом.

Внутреннее кольцо подшипника 1 подается в рабочую камеру 2, где происходит его охлаждение. Рабочая камера представляет собой стальной бак с хорошей термоизоляцией в виде стеклянной или шлаковой ваты, минеральной пробки, пробковых плит или других термоизоляционных материалов. В качестве жидкости 3 используют спирт (денатурированный), ацетон или авиационный бензин. В жидкость, залитую в рабочую камеру, кладут небольшими порциями сухой лед, который, испарясь, понижает температуру жидкости. При температуре жидкости -78,5°С прекращается интенсивное выделение паров и дальнейшее снижение температуры жидкости. В процессе работы в рабочую камеру периодически добавляют небольшие порции сухого льда. Внутреннее кольцо подшипника охлаждают в рабочей камере, подготовленной к работе при вышеописанных условиях.

На сборочную позицию 4 охлажденное внутреннее кольцо подшипника подается из рабочей камеры и устанавливается на фиксатор 11 до плотного прилегания к основанию 8. Наружное кольцо 5 устанавливают в оправку 12, соосную с фиксатором 11. Сепаратор 7 в сборе с комплектом шариков 6 устанавливают в подпружиненное коническое кольцо-фиксатор 9, которое при подаче наружного кольца вниз смещается и шарики устанавливаются в дорожке качения кольца. При дальнейшей подаче наружного кольца шарики смещаются в радиальном направлении и вниз, пока не достигнут дна дорожки качения. Перекатываясь через вершину замка, они занимают рабочее положение. При этом происходит выравнивание температуры колец подшипника. Подшипник становится неразъемным и при помощи выталкивателя 10 удаляется со сборочной позиции.

Технико-экономическая эффективность предложенного способа состоит в следующем:

1. Снижение энергозатрат и тем самым уменьшение себестоимости сборочной операций.

2. Повышается качество подшипников, так как исключаются дефекты на деталях подшипников.

3. Улучшаются условия труда.

4. Повышение долговечности подшипников за счет необратимых изменений механических свойств стали в результате структурных превращений при низких температурах.

Литература

1. Бейзельман Р.Д., Цыпкин Б.В. Подшипники качения. Справочник. М.-Л., Машгиз, 1960. - C.66-68.

2. Смирнов М.В. Устройство для сборки радиально-упорных шариковых подшипников. Э.-И. "Подшипниковая промышленность", Ввен.9.М., НИИ Авто пром, 1975. - С.53-55.

3. А.с. 1760206 СССР, MKU3 F16С 43/04 Способ сборки радиально - упорных шариковых подшипников с замком на одном из колец. Куняев В.Е., Селезнев Г.В., Костюков А.Н. - №4869848/27; Заявлено 28.09.90; Опубл 07.09.92, Бюл.№33. - 6 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиально-упорных шариковых подшипников с замком на одном из колец | 1990 |

|

SU1760206A1 |

| Гибридный радиально-упорный однорядный шариковый подшипник бессепараторный с замком на наружном кольце | 2024 |

|

RU2831374C1 |

| РАДИАЛЬНО-УПОРНЫЙ ШАРИКОВЫЙ ПОДШИПНИК | 1993 |

|

RU2095649C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ПРИ СЕЛЕКТИВНОЙ СБОРКЕ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ | 1998 |

|

RU2141582C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОГО ДОПУСКА УГЛА КОНТАКТА В ДВУХРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКАХ | 2001 |

|

RU2244857C2 |

| Способ сборки двухрядных подшип-НиКОВ КАчЕНия | 1979 |

|

SU842266A1 |

| ПОДШИПНИК КАЧЕНИЯ КОМБИНИРОВАННЫЙ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391574C2 |

| Способ контроля погрешности устройства для измерения угла контакта радиально-упорных подшипников | 1989 |

|

SU1696934A1 |

| ПОДШИПНИК КАЧЕНИЯ | 2002 |

|

RU2232926C2 |

| КОМБИНИРОВАННЫЙ ПОДШИПНИК КАЧЕНИЯ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391575C2 |

Изобретение относится к машиностроению, а именно к технологическим операциям сборки изделий, в частности к способам сборки радиально-упорных шариковых подшипников, и может быть использовано в подшипниковом производстве. Способ сборки радиально-упорных шариковых подшипников с замком на одном из колец включает установку шариков в гнезда сепаратора, запрессовку кольца с замком на другое кольцо, на котором предварительно установлен сепаратор в сборе с комплектом шариков. Перед окончательной сборкой внутреннее кольцо охлаждают до температуры (определяемой по формуле), обеспечивающей сжатие кольца на величину не менее значения величины замка. Наружное кольцо устанавливают в оправке. Сепаратор в сборе с комплектом шариков кладут в коническое кольцо - фиксатор, которое при сближении колец подшипника при сборке освобождает шарики и они занимают рабочее положение. После выравнивания температуры колец подшипника подшипник удаляют со сборочной позиции. Также для достижения увеличенного сборочного зазора наружное кольцо подшипника нагревают до температуры, обеспечивающей необходимое функциональное расширение. Технический результат: повышение эффективности сборки, снижение энергозатрат и исключение повреждений деталей подшипника. 1 з.п. ф-лы, 1 ил.

где N - величина замка;

i - термический сборочный зазор;

β - коэффициент линейного сжатия материала внутреннего кольца;

Δdв - компенсационное сжатие поверхности внутреннего кольца, по которой происходит сборка;

d - номинальный диаметр бортика внутреннего кольца;

То - температура окружающей среды,

наружное кольцо устанавливают в оправке, сепаратор в сборе с комплектом шариков кладут в коническое кольцо - фиксатор, которое при сближении колец подшипника при сборке освобождает шарики и они занимают рабочее положение, после выравнивания температуры колец подшипника подшипник удаляют со сборочной позиции.

| Способ сборки радиально-упорных шариковых подшипников с замком на одном из колец | 1990 |

|

SU1760206A1 |

| SU 13866769 А1, 07.04.1988 | |||

| US 5086560 А1, 11.02.1992 | |||

| СПОСОБ ОХЛАЖДЕНИЯ АППАРАТА ВАКУУМНОЙ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240370C1 |

Авторы

Даты

2007-11-10—Публикация

2005-12-12—Подача