Изобретение относится к области органического синтеза, а именно к переработке газового углеводородного сырья в синтез-газ (nH2+CO). Известны высокотемпературные генераторы синтез-газа (конверторы), работающие по методу парциального окисления. Они широко распространены в промышленности органического синтеза, наряду с конверторами, работающими по методу парового и автотермического риформинга.

Первым аналогом является высокотемпературный конвертор метана (ВТКМ), представленный, например, в издании: О.Г.Лейбуш. Производство технологического газа, М.: Химия, 1971, стр.276 и 277. В нем реализован принцип идеального смешения за счет макроциркуляционной схемы течения во всем объеме. Цилиндрический корпус конвертора для надежной защиты от перегрева футерован изнутри огнеупорным кирпичом из корунда, а снаружи снабжен рубашкой. Для питания рубашки применяют химически очищенную воду или конденсат. По данным, приведенным на стр.242...247 того же издания, при конверсии природного газа состояние термодинамического равновесия почти полностью достигается в течение ˜2 с.На практике, учитывая присоединенные объемы сопряженных с конвертором агрегатов и ограничиваясь достижением квазиравновесия, время пребывания газов в конверторе принимают равным 0,3...0,5 с.Учитывая это обстоятельство, объемная производительность ВТКМ, определяемая как отношение часового объемного расхода газов (нм3/час) к объему реакционной зоны (м3), лежит в пределах от 7000 до 12000 1/час, что обуславливает его значительные габариты и массу. Кроме того, наличие футеровки требует особой тщательности при ее установке и ее периодической замены.

Эти недостатки присущи всем конверторам класса ВТКМ (или по международной классификации - РОХ).

Наиболее близким аналогом является высокопроизводительный генератор синтез-газа (ГСГ), работающий по методу неравновесного высокотемпературного парциального окисления углеводородного газа (УВ-газа) кислородом, представленный в материале заявки RU №2003131292, опубл. 10.04.2005, заявитель - ОАО «Стройтрансгаз».

ГСГ включает в себя модуль камеры сгорания, состоящий из герметично скрепленных между собой коаксиального смесительного элемента и охлаждаемого рабочего канала с профилированным соплом на выходе, а также электроплазменное зажигательное устройство (ЭПЗУ).

Смесительный элемент наиболее близкого аналога - горелка типа «газ-газ» по патенту RU №2168460 от 14.07.1999, представляющая собой центробежную двухкомпонентную форсунку с закруткой в противоположных направлениях струй УВ-газа и кислорода.

Наиболее близкий аналог, по сравнению с ВТКМ, имеет примерно в 10 раз более высокую объемную производительность (на уровне 100000 1/час) и коэффициент конверсии УВ-газа в синтез-газ (по углероду) не менее 0,9. Достигается это за счет высокоэффективного вихревого смесеобразования в зоне обратных токов вблизи выходных торцов смесительного элемента. В ГСГ реализована неравновесная схема организации процесса, сочетающая идеальное смешение потоков УВ-газа и кислорода с последующим идеальным вытеснением продуктов окисления в реакционной зоне, за счет организации прямотока в рабочем канале.

Наиболее близкому аналогу присущи некоторые недостатки. Во-первых, ЭПЗУ, используемые для поджига смеси УВ-газа и кислорода в момент запуска, устанавливаются либо на проставке коллектора, объединяющего несколько модулей, либо на каждом модуле между смесительным элементом и рабочим каналом. Первый вариант установки ЭПЗУ не гарантирует одновременного зажигания смеси во всех модулях, что повышает риск неустойчивой работы устройства. Второй вариант требует применения дополнительной охлаждаемой проставки, что усложняет принципиальную схему устройства, снижает его надежность. Кроме того, в процессе работы возникает необходимость подавать через тракты ЭПЗУ небольшое количество продувочного газа (азота, метана, водорода и т.п.) для предотвращения попадания в них горячего синтез-газа и для защиты свечи. При этом вытекающая из ЭПЗУ струя газа может повлиять на работу модуля, ухудшив характеристики его смесительного элемента. В этом случае, для достижения необходимой степени совершенства рабочего процесса, т.е. для сохранения высокого коэффициента конверсии УВ-газа в синтез-газ, потребуется увеличить время пребывания газов в реакционной зоне, снизить объемную производительность, т.е. увеличить габариты и массу рабочего канала.

Второй недостаток присущ любому устройству высокотемпературного парциального окисления УВ-газов кислородом. Он заключается в образовании свободного углерода, в основном по реакции:

CH4=C+2H2-Q

Образование свободного углерода приводит к появлению сажи, осложняющей эксплуатацию аппаратов, установленных после ГСГ по тракту синтез-газа. Сажеобразование усиливается при наличии в конвертируемом потоке гомологов метана - этана, пропана и др. Возникает необходимость введения в состав ГСГ дополнительных агрегатов, обеспечивающих сажеочистку синтез-газа, например скрубберов, труб Вентури, циклонов, насосов и т.п. Это приводит к увеличению габаритов, массы и стоимости генератора.

Задачей изобретения является устранение вышеуказанных недостатков. Поставленная задача решается в высокопроизводительном ГСГ, работающем по методу неравновесного окисления углеводородных газов кислородом, включает в себя ЭПЗУ, модуль камеры сгорания, состоящий из герметично скрепленных между собой коаксиального смесительного элемента - горелки типа «газ-газ» и охлаждаемого рабочего канала с профилированным соплом на выходе. Смесительный элемент ГСГ - представляет собой центробежную двухкомпонентную форсунку с закруткой в противоположных направлениях струй УВ-газа и кислорода.

Особенностью предлагаемого решения является то, что:

во-первых, в состав генератора входит блок высокотемпературной сажеочистки, состоящий из теплоизолированного корпуса со вставленной в него колосниковой решеткой, на которую помещена засыпка из гранул или таблеток корунда, теплоизолированной крышки, охлаждаемых входного и выходного газоводов, при этом выход рабочего канала модуля камеры сгорания герметично скреплен с входным газоводом, в корпусе которого выполнены отверстия, обеспечивающие возможность ввода пара в поток синтез-газа до его контакта с корундовой засыпкой;

- во-вторых, ЭПЗУ герметично скреплено со смесительным элементом и установлено так, что его газовод находится внутри камеры закручивания центральной форсунки смесительного элемента, соосно с ней и с рабочим каналом, при этом ЭПЗУ не оказывает влияния на работу форсунки.

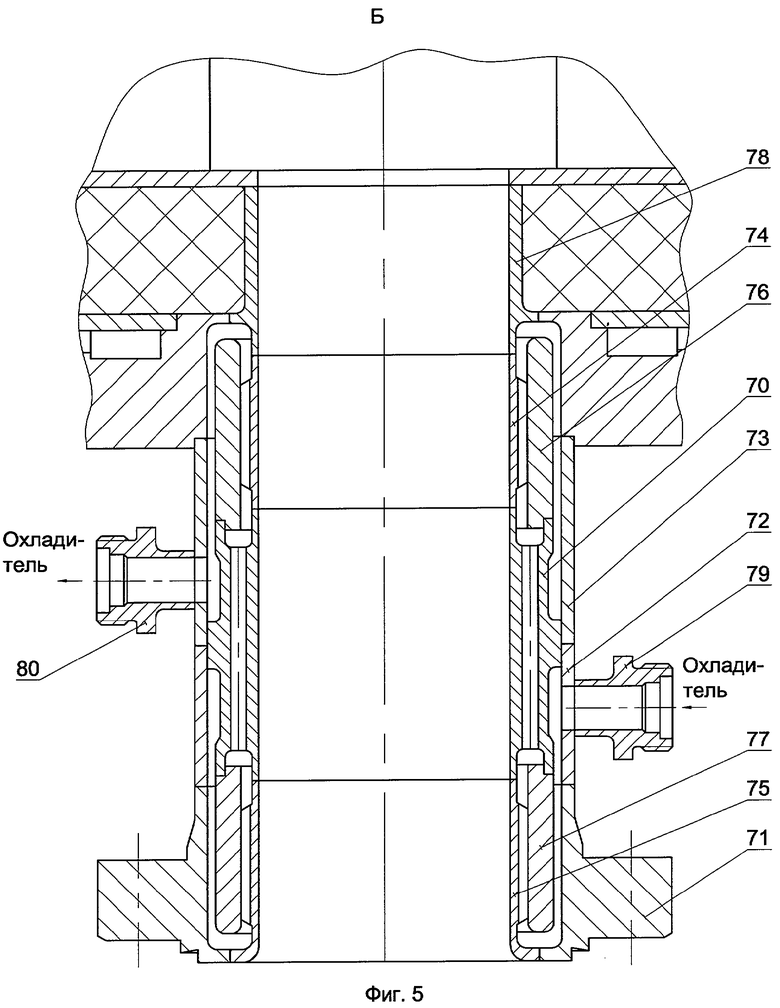

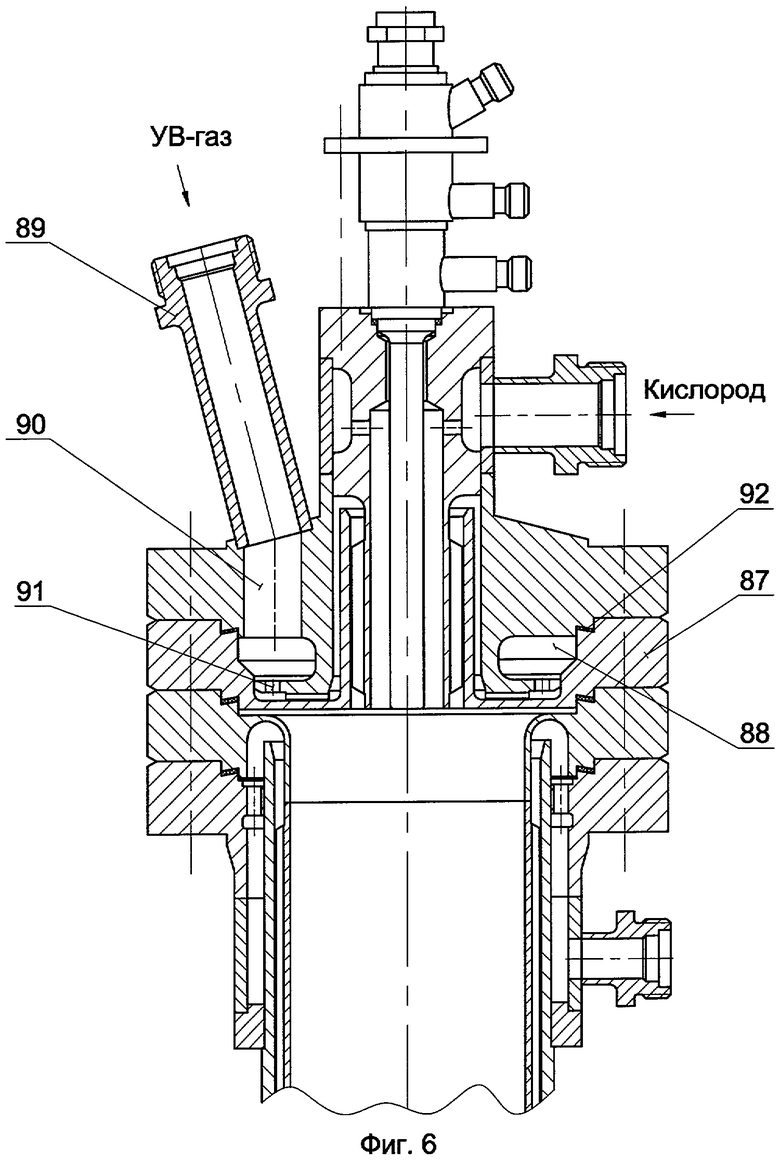

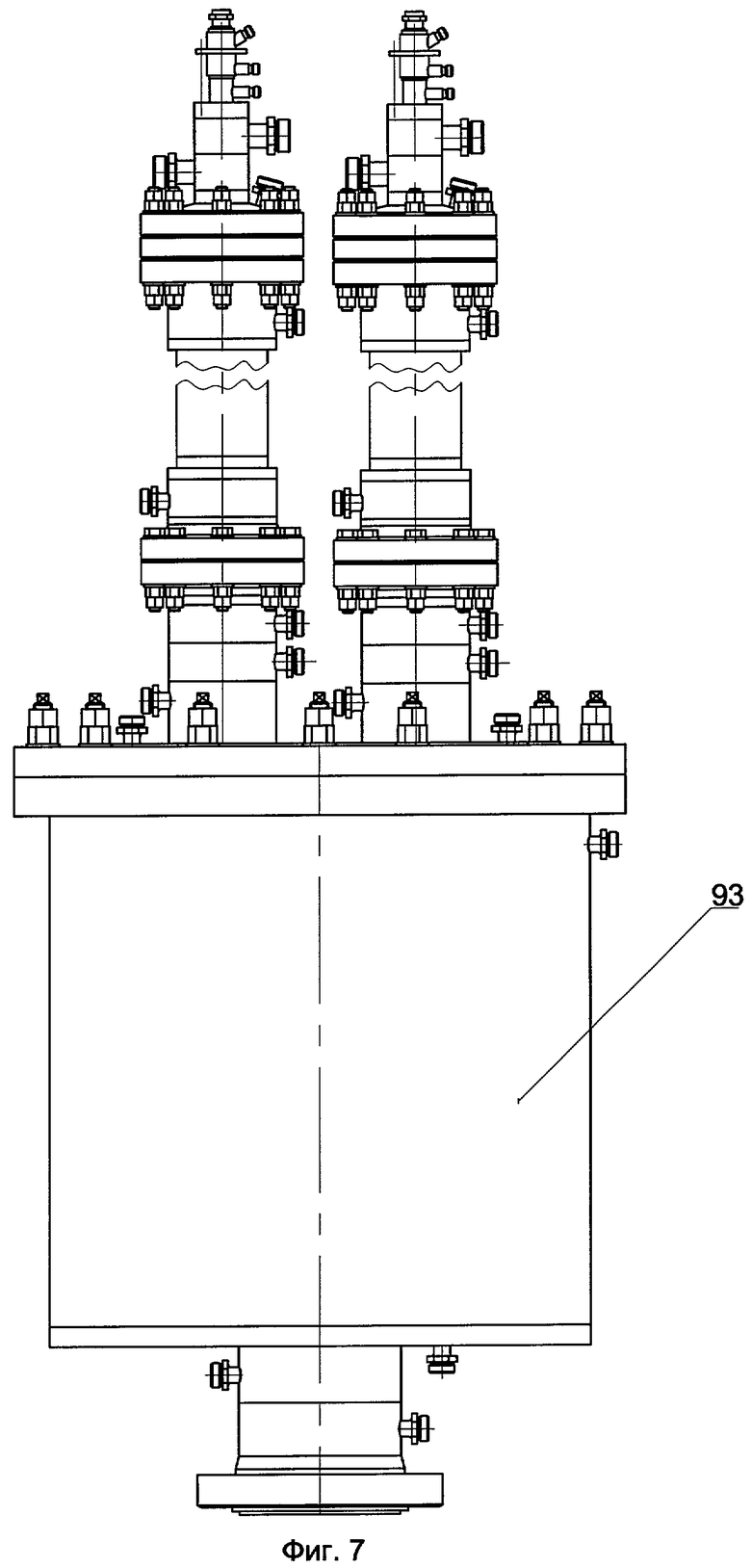

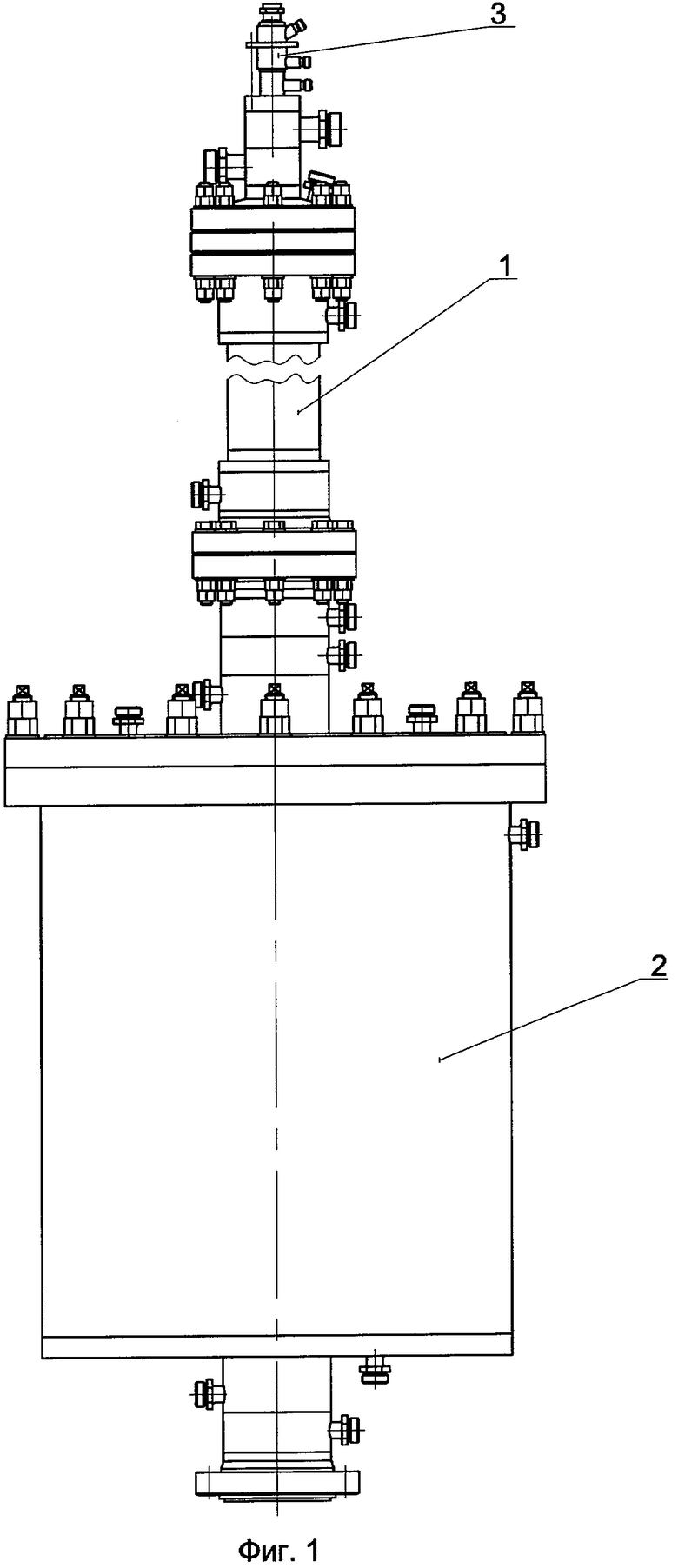

На фиг.1, 2, 3, 4, 5 представлены графические материалы, поясняющие сущность изобретения. На фиг.1 показан главный вид ГСГ, на фиг.2 - главный вид модуля камеры сгорания и ЭПЗУ, на фиг.3 - главный вид блока высокотемпературной сажеочистки (блок ВСО), на фиг.4 - выносной элемент А блока ВСО (входной газовод), на фиг.5 - выносной элемент Б блока ВСО (выходной газовод), на фиг.6 - вариант смесительного элемента с регенеративным охлаждением, на фиг.7 - вариант ГСГ большой производительности.

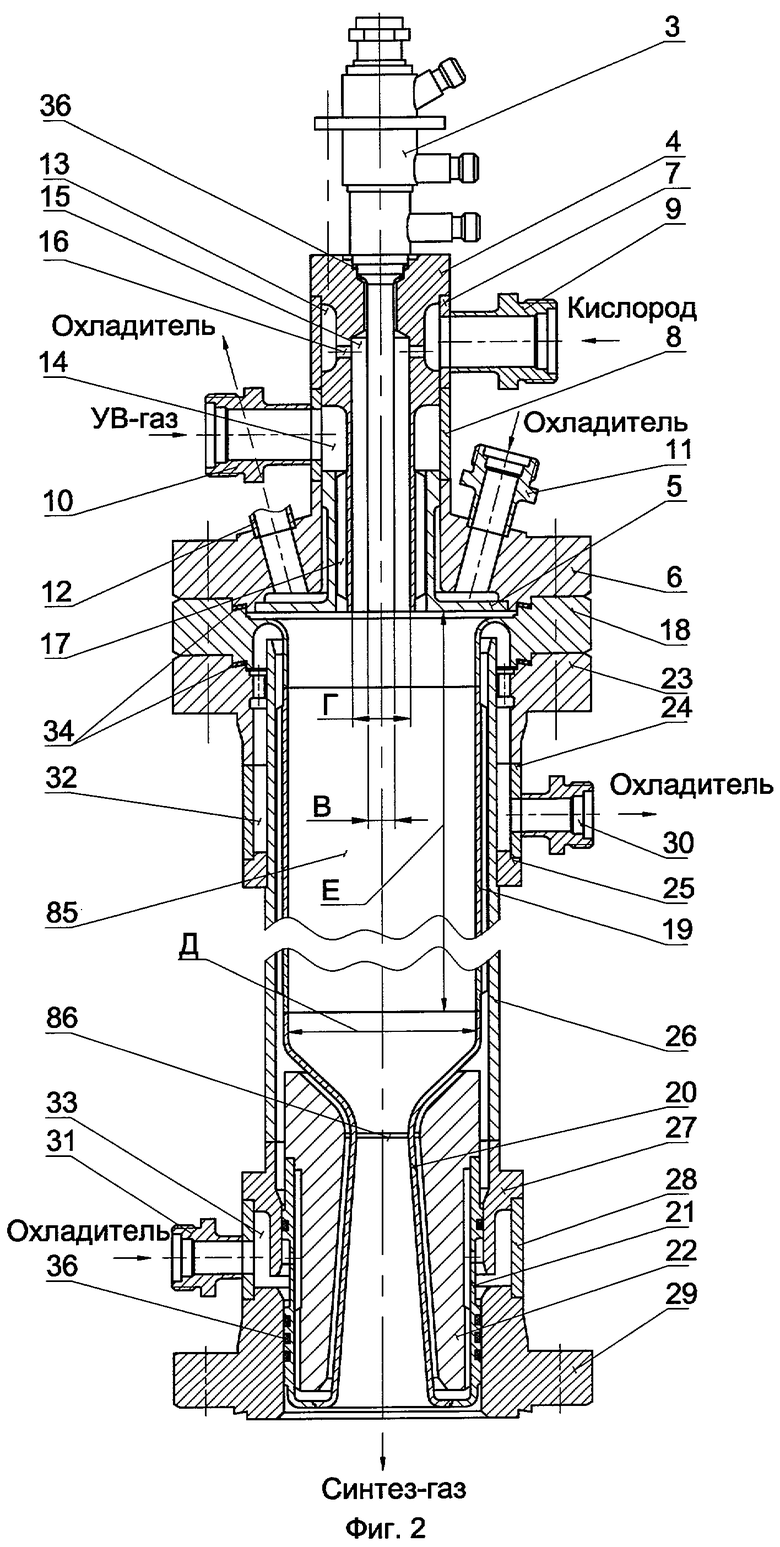

Высокопроизводительный ГСГ состоит (см. фиг.1) из модуля камеры сгорания 1, блока ВСО 2, ЭПЗУ 3, соединенных между собой при помощи фланцевых разъемов. Модуль камеры сгорания состоит (см. фиг.2) из смесительного элемента и рабочего канала. Смесительный элемент представляет собой неразъемную сварную конструкцию. В его состав входит корпус 4, огневая стенка 5, фланец 6, стенки 7 и 8. К стенкам 7 и 8 соосно с выполненными в них сквозными отверстиями приварены штуцер подвода кислорода 9 и штуцер подвода УВ-газа 10. К фланцу 6 соосно с выполненными в нем сквозными отверстиями приварены штуцер подвода 11 и отвода 12 охладителя. Между корпусом 4 и стенками 7 и 8 образованы раздающие коллекторы кислорода 13 и углеводородного газа 14 соответственно. В центральной части огневой стенки имеется цилиндрическая втулка, переходящая в тонкостенное плоское днище. В корпусе 4 форсунки выполнено центральное отверстие 15, в которое вставляется газовод ЭПЗУ. В корпусе 4 выполнены тангенциальные отверстия 16, соединяющие коллектор 13 и полость центрального отверстия 15, и винтовой многозаходный шнек 17. Рабочий канал модуля камеры сгорания состоит из внутренней и наружной оболочек. Внутренняя оболочка представляет собой сварную конструкцию, состоящую из фланца 18, стенки 19, профилированного сопла 20, стакана 21, составного вкладыша 22. Наружная оболочка представляет собой сварную конструкцию, состоящую из фланца 23, стенки 24, кольца 25, стенки 26, втулки 27, стенки 28, фланца 29. К стенкам 24 и 28 соосно с выполненными в них сквозными отверстиями приварены штуцеры отвода 30 и подвода охладителя 31 соответственно. Во фланце 23 и стакане 21 выполнены отверстия для обеспечения прохода охладителя и его равномерного распределения по площади соответствующих зазоров. Между фланцем 23, стенкой 24, кольцом 25 и стенкой 26 образован сборный коллектор охладителя 32, а между кольцом 27, стенкой 28 и фланцем 29 - раздающий коллектор охладителя 30. Между вкладышем 22 и стаканом 21, а также соплом 20 имеется зазор для прохода охладителя.

Сборка модуля камеры сгорания осуществляется следующим образом:

- во внутреннюю оболочку вставляется наружная оболочка до момента контакта фланцев 18 и 23;

- к фланцу 18 пристыковывается смесительный элемент.

В процессе сборки производится герметизация стыков полостей неподвижными 34 и 35, а также подвижными 36 уплотнениями.

В результате сборки между стенками 20 и 27 образуется зазор для прохода охладителя.

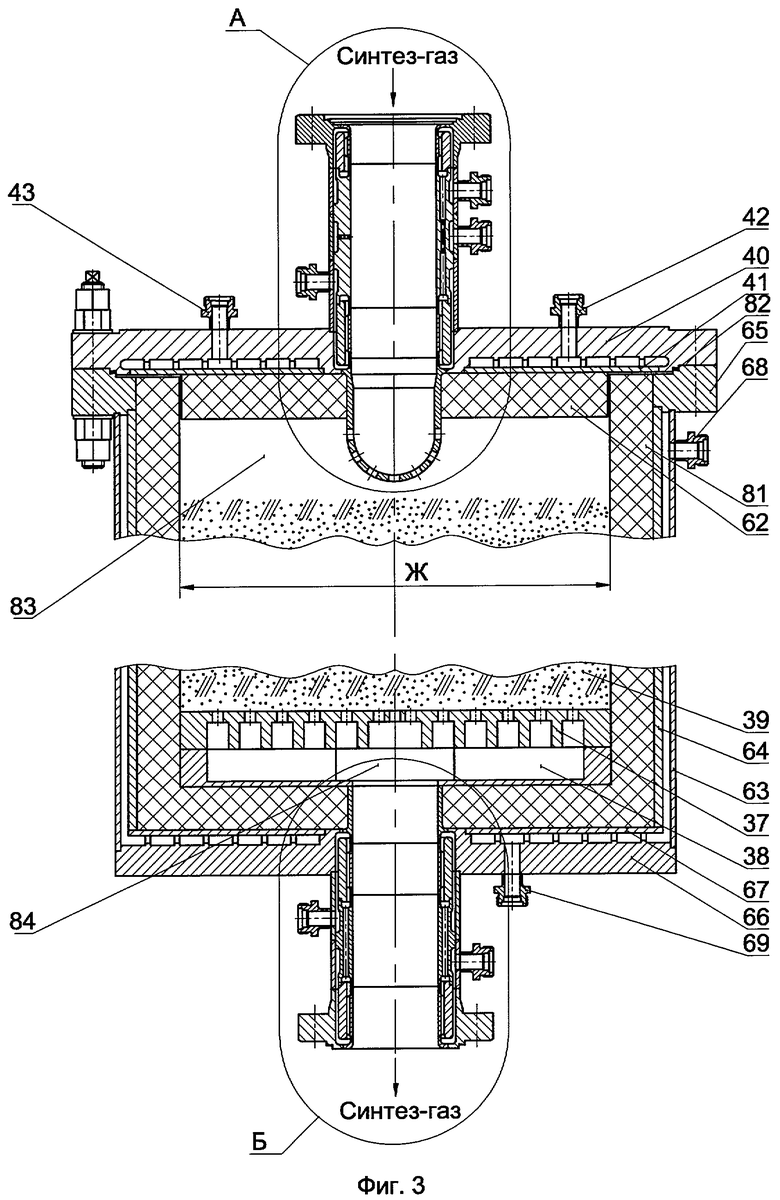

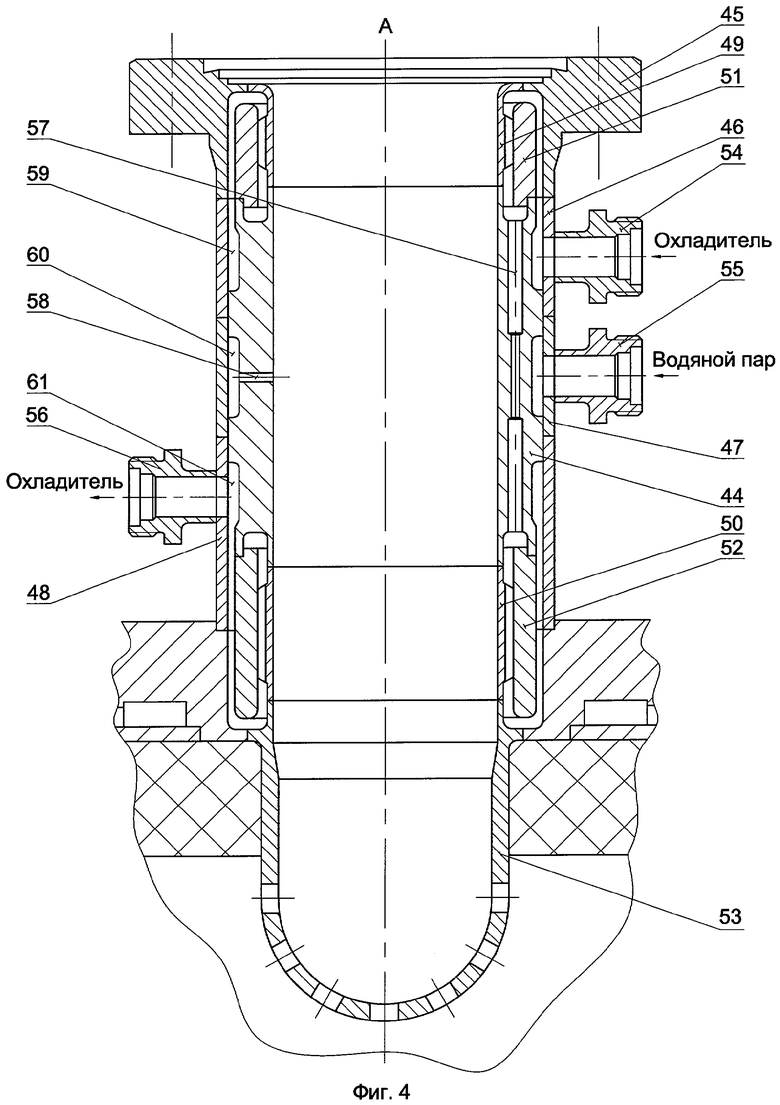

Блок ВСО (см. фиг.3) состоит из крышки, корпуса, колосниковой решетки 37, опорного днища 38, засыпки 39 из гранул или таблеток корунда. Крышка блока ВСО представляет собой сварную конструкцию. Она состоит из плиты 40, днища 41 и входного газовода. К плите 40 соосно с выполненными в ней сквозными отверстиями приварены штуцеры 42 и 43. Входной газовод показан на выносном элементе А (см. фиг.4). Он представляет собой сварную конструкцию и состоит из корпуса 44, фланца 45, стенок 46, 47 и 48, огневых стенок 49 и 50, составных вкладышей 51 и 52, газораспределительной решетки 53. К стенкам 46, 47 и 48 соосно с выполненными в них сквозными отверстиями приварены штуцер подвода охладителя 54, штуцер подвода пара 55 и штуцер отвода охладителя 56. В корпусе 44 выполнены параллельно его оси сквозные отверстия 57 для прохода охладителя, между которыми расположены сквозные отверстия 58 для подачи пара. Угол между их осями и осью корпуса 44 лежит в пределах от 60 до 120 градусов, но, как правило, составляет 90 градусов. В корпусе выполнены кольцевые проточки, которые вместе со стенками 46, 47 и 48 образуют раздающий коллектор охладителя 59, раздающий коллектор впрыскиваемого пара 60 и сборный коллектор охладителя 61.

Элементы входного газовода - стенки 48 и газораспределительная решетка 53 приварены к плите 40. На днище 41 закреплены жаростойкая теплоизоляция 62. Корпус блока ВСО представляет собой сварную конструкцию и состоит из наружной 63 и внутренней 64 оболочек, фланца 65, плиты 66, днища 67, выходного газовода. К наружной оболочке 63 и плите 66 соосно с выполненными в них сквозными отверстиями приварены штуцеры 68 и 69. Выходной газовод представлен на выносном элементе Б (см. фиг.5). Он представляет собой сварную конструкцию и состоит из корпуса 70, фланца 71, стенок 72 и 73, огневых стенок 74 и 75, составных вкладышей 76 и 77, опорной втулки 78. К стенкам 71 и 72 соосно с выполненными в них сквозными отверстиями приварены штуцеры подвода 79 и отвода 80 охладителя. В корпусе 70 выполнены параллельно его оси сквозные отверстия для прохода охладителя. Элементы выходного газовода - стенки 73 и опорная втулка 78 приварены к плите 66. Внутри корпуса блока ВСО установлена жаростойкая теплоизоляция 81. Неохлаждаемые элементы конструкции блока ВСО, контактирующие с горячим газом (колосниковая решетка 37, опорное днище 38, газораспределительная решетка 53) выполнены из жаропрочных материалов.

Сборка блока ВСО производится в следующей последовательности:

- внутрь корпуса вставляется опорное днище 38;

- на опорное днище устанавливается колосниковая решетка 37;

- на колосниковую решетку помещается засыпка 39;

- к корпусу пристыковывается крышка с помощью фланцевого разъема.

Стык между корпусом и крышкой герметизируется уплотнением 82. После сборки внутри блока ВСО образуются раздающий 83 и сборный 84 коллекторы синтез-газа.

Смесительный элемент ГСГ представляет собой центробежную форсунку. Расчет и выбор его основных параметров производится с использованием положений теории форсунок (см. А.П.Васильев и др. Основы теории и расчета жидкостных ракетных двигателей. М.: Высшая школа, 1967).

В процессе работы ГСГ УВ-газ, например природный или попутный газ, поступает через штуцер 10 (см фиг.2) и отверстие в стенке 8 в раздающий коллектор 14, равномерно распределяется по окружности, проходит через шнек 17, получая тангенциальную крутку, и поступает в реакционную зону 85. Кислород через штуцер 9 и отверстие в стенке 7 поступает в раздающий коллектор 13, равномерно распределяется по окружности и через тангенциальные отверстия 16 попадает в отверстие 15, выполняющее функции камеры закручивания центробежной форсунки.

Получив тангенциальную крутку, кислород поступает в реакционную зону 85, где встречается с УВ-газом. Воспламенение смеси производится ЭПЗУ, газовод которого находится внутри камеры закручивания центральной форсунки - форсунки кислорода. Эквивалентная геометрическая характеристика форсунки кислорода подбирается так, чтобы диаметр газового вихря был больше диаметра газовода ЭПЗУ. В этом случае ЭПЗУ не оказывает влияние на работу форсунки. При этом должно соблюдаться следующее неравенство, полученное путем преобразования известных формул теории форсунок:

где: Аэ - эквивалентная геометрическая характеристика форсунки кислорода;

Dг - диаметр газовода ЭПЗУ - размер В;

Dc - диаметр сопла центральной форсунки - размер Г;

Тангенциальная крутка потоков УВ-газа и кислорода такова, что моменты количества движения их примерно равны, а тангенциальные составляющие скорости направлены в противоположные стороны. Момент количества движения потока представляет собой произведение эффективного радиуса на массовый расход и на тангенциальную скорость. Тангенциальная скорость потока лежит в пределах от 50 до 150 м/с, а осевая скорость примерно на 10...30% меньше. Стабилизатором фронта пламени является «носик» центральной форсунки - нижний торцевой участок корпуса, а также зона обратных токов в районе плоского днища огневой стенки 5. Для охлаждения нагретых участков смесительного элемента используется посторонний охладитель. В зависимости от режимных параметров генератора это может быть либо дистиллированная вода, либо холодный УВ-газ. Охладитель подается через штуцер 11. Через отверстие во фланце 6 охладитель попадает в зазор между фланцем и огневой стенкой 5. Проходя по зазору, он обеспечивает охлаждение нагретых элементов конструкции и через второе отверстие во фланце 6 и штуцер 12 выводится из смесительного элемента. Процесс парциального окисления (горения) происходит в реакционной зоне 85 внутри рабочего канала. Здесь завершается, в основном, процесс превращения УВ-газа и кислорода в синтез-газ (nH2+СО). Диаметр рабочего канала Д выбирают из условия обеспечения относительной расходонапряженности, определяемой как отношение массового расхода синтез-газа к площади поперечного сечения реакционной зоны и к номинальному давлению в ней, в диапазоне от 10-5 до 10-4 с/м.

Длину рабочего канала Е выбирают из условия обеспечения времени пребывания синтез-газа в реакционной зоне в диапазоне от 0,01 с до 0,1 с. После реакционной зоны синтез-газ проходит через сопло 20. В минимальном сечении сопла 86 скорость потока достигает скорости звука. На коническом участке сопла, в системе скачков уплотнения, она уменьшается до дозвуковых значений. Назначение сопла -акустическое разделение реакционной зоны от других полостей ГСГ для повышения устойчивости его работы. Охлаждение нагретых элементов рабочего канала осуществляется посторонним охладителем (например, дистиллированной водой). Охладитель подается через штуцер 31. Через отверстие в стенке 28 охладитель попадает в раздающий коллектор 33, равномерно распределяется по окружности, и через отверстия в стакане 21 проходит в зазор между вкладышем 22 и соплом 20, а также между стенками 19 и 26, обеспечивая охлаждение нагретых элементов рабочего канала, и собирается в коллекторе 32. Из сборного коллектора 32 через отверстие в стенке 24 и штуцер 30 охладитель выводится из рабочего канала. Внутренняя оболочка рабочего канала имеет более высокую температуру, чем наружная, кроме того, обе они имеют большую (около метра) длину. Для исключения термонапряжений, внутренняя оболочка может расширяться в осевом направлении относительно наружной. В конструкции рабочего канала реализован принцип несвязанных оболочек.

Из модуля камеры сгорания синтез-газ поступает в блок ВСО. На элементах засыпки блока ВСО происходит осаждение и выгорание сажи по общеизвестной реакции газификации ее водяным паром:

C+H2O→CO+H2-Q.

В процессе парциального окисления чистого метана, при температурах не ниже 1000°С, реакционного водяного пара, как правило, хватает для решения задачи сажеочистки. При этом известно, что в неравновесном процессе окисления УВ-газа пара образуется примерно вдвое больше, чем в равновесном. Если УВ-газ содержит много этана, пропана и других гомологов метана, реакционного пара для сажеочистки может не хватить, поскольку в синтез-газе образуется большое количество сажи. Учитывая данное обстоятельство, в конструкции ГСГ предусмотрена возможность ввода дополнительного расхода водяного пара в поток синтез-газа до его контакта с корундовой засыпкой.

Входной газовод блока ВСО является одновременно струйным смесителем. Водяной пар через штуцер 55 (см. фиг.4) и отверстие в стенке 47 поступает в раздающий коллектор 60, равномерно распределяется по окружности и через отверстия 58 вводится в поток синтез-газа.

Охлаждение нагретых элементов входного газовода осуществляется посторонним теплоносителем (например, дистиллированной водой). Охладитель подается во входной газовод через штуцер 54. Затем через отверстие в стенке 46 охладитель попадает в раздающий коллектор 59 и равномерно распределяется по его окружности. Далее охладитель транспортируется по зазору между вкладышем 51 с фланцем 45 и огневой стенкой 49, проходит через отверстия 57 по зазору между вкладышем 52 с огневой стенкой 50, плитой 66 и стенкой 48, обеспечивая охлаждение нагретых элементов входного газовода и, прежде всего, корпуса 44. Охладитель собирается в коллекторе 61 и через отверстие в стенке 48 и штуцер 56 выводится из входного газовода.

Процесс смешения пара и синтез-газа начинается во входном газоводе. Процесс интенсифицируется дроблением струй пара при их столкновении. Смешение продолжается в коллекторе 83 (см. фиг.3) и в засыпке 39, где завершаются процессы выравнивания концентраций и сажеочистки синтез-газа. Синтез-газ собирается в коллекторе 84, проходя последовательно через засыпку и отверстия в колосниковой решетке 37, а потом выводится из ГСГ через выходной газовод. Охлаждение выходного газовода организовано аналогично охлаждению входного.

Внутренний диаметр корпуса блока ВСО (размер Ж) выбирают из условий получения оптимальной, с точки зрения газодинамических потерь и габаритов, скорости потока синтез-газа и пара. Рекомендуемый интервал скорости на входе в засыпку - от 1 до 2 м/с. Объем засыпки обеспечивает такое время пребывания синтез-газа в блоке ВСО, при котором в основном успевает пройти реакция взаимодействия дисперсного углерода с водяным паром. Реакция протекает в объеме засыпки при температурах не менее 1000°С. Для уменьшения потерь тепла из зоны реакции она термоизолирована от окружающей среды.

В двух полостях, образовавшихся между плитой 40 и днищем 41, а также между наружной 63 и внутренней 64 оболочками, плитой 66 и днищем 67 организованы протоки воды для защиты от возможного перегрева силовых элементов конструкции. Для подвода и отвода воды в эти полости используются штуцеры 42 и 43, 68 и 69 соответственно. Если температура подаваемого в генератор УВ-газа невысока, то его можно использовать для охлаждения нагретых участков смесительного элемента. Такое охлаждение называют регенеративным. Конструкция смесительного элемента с регенеративным охлаждением представлена на фиг.6. Она проще конструкции, представленной на фиг.2. Огневая стенка 87 сделана съемной. Во фланце выполнена проточка, которая после сборки смесительного элемента превращается в раздающий коллектор 88. К фланцу приварен штуцер подвода УВ-газа 89, сквозным отверстием 90 соединенный с коллектором 88. В стенке фланца выполнены отверстия 91, соединяющие коллектор 88 с зазором между огневой стенкой и фланцем. Тракт постороннего охладителя исключен. Стык между огневой стенкой и фланцем герметизируется с помощью неподвижного уплотнения 92. В процессе работы УВ-газ подается через штуцер 89, проходит по отверстию 90 в коллектор 88, равномерно распределяется по окружности и через отверстия 91 попадает в зазор между фланцем и огневой стенкой. Проходя по зазору, УВ-газ обеспечивает охлаждение горячих участков огневой стенки, а затем поступает на вход в шнек. Дальнейшая работа смесительного элемента с регенеративным охлаждением аналогична работе смесительного элемента, представленного на фиг.2.

Модульная конструкция ГСГ упрощает его эксплуатацию, делая аппарат более ремонтопригодным, позволяет проводить автономную отработку каждого модуля. При проектировании аппаратов большой производительности прибегают к масштабированию модулей, из которых он состоит. Масштабирование засыпки блока ВСО не представляет технических сложностей. Масштабирование модуля камеры сгорания и струйного смесителя потребует экспериментальной отработки, затрат времени и средств. Поэтому ГСГ большой производительности предлагается компоновать, как показано на фиг.7. Аппарат состоит из общего блока ВСО 93, имеющего несколько снабженных струйными смесителями входных газоводов, к которым пристыкованы модули камеры сгорания. Каждый струйный смеситель и модуль камеры сгорания отработаны ранее на ГСГ меньшей производительности (исходном), их количество и размер общего блока ВСО зависит от степени повышения производительности относительно исходного ГСГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2009 |

|

RU2408417C1 |

| УСТРОЙСТВО ВЫСОКОПРОИЗВОДИТЕЛЬНОГО ГЕНЕРАТОРА СИНТЕЗ-ГАЗА МОДУЛЬНОГО ТИПА | 2003 |

|

RU2266778C2 |

| КАМЕРА СГОРАНИЯ ЖРД С ЭЛЕКТРОПЛАЗМЕННЫМ ЗАЖИГАНИЕМ | 2014 |

|

RU2561796C1 |

| КАМЕРА СГОРАНИЯ ЖРД С ЭЛЕКТРОПЛАЗМЕННЫМ ЗАЖИГАНИЕМ | 2016 |

|

RU2638418C1 |

| ГАЗОТУРБИННЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО ФОРСИРОВАНИЯ | 2014 |

|

RU2562822C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2523824C2 |

| ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ | 2015 |

|

RU2603305C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2016 |

|

RU2614552C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2345238C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2127820C1 |

Изобретение относится к области органического синтеза, а именно к переработке газового углеводородного сырья в синтез-газ. Высокопроизводительный генератор синтез-газа, работающий по методу неравновесного высокотемпературного парциального окисления углеводородных газов кислородом, по первому варианту включает в себя электроплазменное зажигательное устройство и модуль камеры сгорания, состоящий из герметично скрепленных между собой коаксиального смесительного элемента - горелки типа «газ-газ», представляющей собой центробежную двухкомпонентную форсунку с закруткой в противоположных направлениях струй углеводородного газа и кислорода, и охлаждаемого рабочего канала с профилированным соплом на выходе. Генератор включает блок высокотемпературной сажеочистки, состоящий из теплоизолированного корпуса со вставленной в него колосниковой решеткой, на которую помещена засыпка из гранул или таблеток корунда, теплоизолированной крышки, охлаждаемых входного и выходного газоводов. Выход рабочего канала модуля камеры сгорания герметично скреплен с входным газоводом, в корпусе которого выполнены отверстия, обеспечивающие возможность ввода пара в поток синтез-газа до его контакта с корундовой засыпкой. По второму варианту генератор синтез-газа включает в себя электроплазменное зажигательное устройство и модуль камеры сгорания. Электроплазменное зажигательное устройство установлено на смесительном элементе и герметично скреплено с ним. При этом газовод электроплазменного зажигательного устройства расположен внутри камеры закручивания центральной форсунки смесительного элемента, соосно с ней и с рабочим каналом. Изобретения позволяют снизить габариты и стоимость генератора. 2 н.п. ф-лы, 7 ил.

| RU 2003131292 А, 10.04.2005 | |||

| Реактор для получения синтез-газа и способ его получения | 1987 |

|

SU1634127A3 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗА, БОГАТОГО ВОДОРОДОМ И ОКИСЬЮ УГЛЕРОДА | 1994 |

|

RU2119382C1 |

| ГАЗОГЕНЕРАТОР | 1993 |

|

RU2069090C1 |

| Устройство для сложения двух случайных импульсных последовательностей | 1980 |

|

SU884099A1 |

Авторы

Даты

2007-11-20—Публикация

2005-09-13—Подача