Данное изобретение относится к области получения газа, богатого водородом и окисью углерода, и, в частности, касается реактора для получения газа, богатого водородом и окисью углерода.

Известен реактор для получения газа, богатого водородом и окисью углерода, путем высокотемпературного каталитического риформинга с водяным паром углеводородного сырья; этот известный реактор включает кожух, работающий под давлением, снабженный устройствами для подачи водяного пара, содержащего горячий поток газов, и для вывода продукта, огнеупорной футеровкой, расположенной на внутренней стенке кожуха и слоем катализатора риформинга, расположенным внутри него, а также форсунку для производства водяного пара, содержащего горячий поток газов, соединенную с верхней частью кожуха, работающего под давлением (см. Европейский патент EP 0113198 A2, кл. C 01 B 3/02, опубл. 1984 г.).

Богатые водородом и окисью углерода газы используют в качестве синтез-газа, в основном для производства аммиака и метанола, а также при производстве стали и в качестве топливного или городского газа.

При осуществлении процесса высокотемпературного риформинга с водяным паром исходное углеводородное сырье сжигают вместе с воздухом, кислородом или воздухом, обогащенным кислородом, в форсунке, соединенной с верхней частью реактора, преимущественно расположенной в верхней части реактора. При этом кислород подают в количестве, которое меньше, чем требуется для полного сгорания, и в выходящем газе образуются водород и окись углерода, главным образом, путем реакции в пламени

CnHm+n/2O2 _→ nCO+m/2H2 (1)

CnHm+nO2 _→ nCO2+m/2H2 (2)

Обе реакции являются экзотермическими для всех углеводородов. Этот процесс чаще всего используют при риформинге легкого сырья, находящегося в интервале от природного газа до фракций нефти с точкой кипения вплоть до 200oC.

В ходе этого процесса только часть углеводородного сырья окисляется содержащей кислород средой по указанным выше реакциям в пламени (1,2). Остаточные углеводороды в потоке газа после сгорания подвергаются затем каталитическому риформингу с водяным паром путем эндотермической реакции

CnHm+nH2O ⇄ nCO+(m/2+n)H2 (3)

процесс каталитического риформинга с водяным паром осуществляют при температуре около 900 -1400oC. Водяной пар добавляют в сырье для снижения температуры пламени и повышения степени конверсии углеводорода в выходящем из форсунки газе.

Углеводородное сырье, смешанное с водяным паром, сжигают в содержащей кислород среде в верхней части реактора. Остаточные углеводороды в газе после сжигания затем подвергают риформингу с водяным паром в присутствии катализатора, расположенного в виде неподвижного слоя в нижней части реактора. Теплота эндотермических реакций риформинга с водяным паром компенсируется горячим газом, выходящим из зоны сгорания в верхней части реактора и сверху слоя катализатора. При контакте газа после сжигания с катализатором температура газа понижается до 900-1100oC при реакциях риформинга с водяным паром, протекающих в слое катализатора.

Чтобы защитить кожух реактора от высоких температур, возникающих при экзотермических реакциях в пламени (1,2), его снабжают термостойкой и изолирующей огнеупорной футеровкой по внутренней стенке кожуха реактора.

В настоящее время огнеупорные материалы, наиболее часто используемые в промышленных реакторах описанных выше типов, на 90% состоят из окиси алюминия. Хотя эти материалы являются высокопрочными, способными к литью или клинкерами с хорошей термо- или износостойкостью, разрушение при контакте с горячими газами сгорания, содержащими окислы углерода, водяной пар и водород, происходит наиболее интенсивно в верхней части реактора вблизи зоны сгорания. Вследствие восстановительной природы газов окись алюминия в огнеупорном материале восстанавливается до недоокисей алюминия, которые являются летучими при высоких температурах среды в верхней части реактора.

Летучие продукты разложения, выделяющиеся из футеровки реактора, вместе с примесями, которые содержатся в исходном газе и являются летучими при высоких температурах, осаждаются на частях реактора и на расположенном ниже по ходу потока оборудовании реакционной системы, имеющих температуры ниже температуры испарения продуктов разложения и примесей.

В реакторах, содержащих слой высокоактивного катализатора риформинга с водяным паром, температура на поверхности катализатора в верхней части слоя поэтому значительно ниже, чем температура газа после сжигания, и обычно наблюдается отложение твердых комков в верхней части слоя катализатора.

Отложения твердых комков концентрируются, по существу, тонким слоем в верхней части слоя катализатора и вызывают снижение количества газа, проходящего этот через слой катализатора, что приводит к неравномерному распределению скорости прохождения газа через близлежащие области слоя катализатора и иногда к образованию каналов через слой катализатора.

Целью данного изобретения является решение вышеописанных проблем, возникающих при проведении высокотемпературного процесса каталитического риформинга с водяным паром, и тем самым повышение эффективности процесса каталитического риформинга. Указанная цель достигается предлагаемым реактором для получения газа, богатого водородом и окисью углерода, который включает кожух, работающий под давлением, снабженный устройствами для подачи водяного пара, содержащего горячий поток газов, и для вывода продукта, огнеупорной футеровкой, расположенной на внутренней стенке кожуха и слоем катализатора риформинга, расположенным внутри него, а также форсунку для производства водяного пара, содержащего горячий поток газов, соединенную с верхней частью кожуха, работающего под давлением. Реактор по изобретению отличается тем, что слой катализатора состоит из верхнего и нижнего подслоев, причем верхний подслой слоя катализатора имеет каталитическую активность ниже, чем активность его нижнего подслоя.

Предпочтительно каталитическая активность верхнего подслоя катализатора составляет от 1 до 50% активности нижнего подслоя.

Верхний подслой катализатора имеет толщину, которая составляет 0,025 - 0,6 толщина нижнего подслоя.

Нижний подслой катализатора может состоять из нескольких подслоев, содержащих катализаторы, обладающие повышенной активностью в риформинге с водяным паром.

Катализаторы с пониженной активностью в риформинге можно приготовить путем пропитки подходящего носителя пониженным количеством каталитически активного вещества или извлечением части активного вещества из частиц пропиточного катализатора.

Кроме того, пониженную каталитическую активность можно получить путем увеличения размера частиц катализатора в верхнем подслое катализатора.

В ходе эксплуатации реактора согласно изобретению понижение температуры на поверхности катализатора вследствие эндотермической реакции риформинга с водяным паром, протекающей в слое катализатора, может быть сглажено ("размыто") на большой поверхности, обусловленной малым количеством твердых отложений в верхнем подслое катализатора. Таким образом, твердые отложения распределяются на большом пространстве слоя катализатора и тем самым улучшается проходимость газа через слой катализатора.

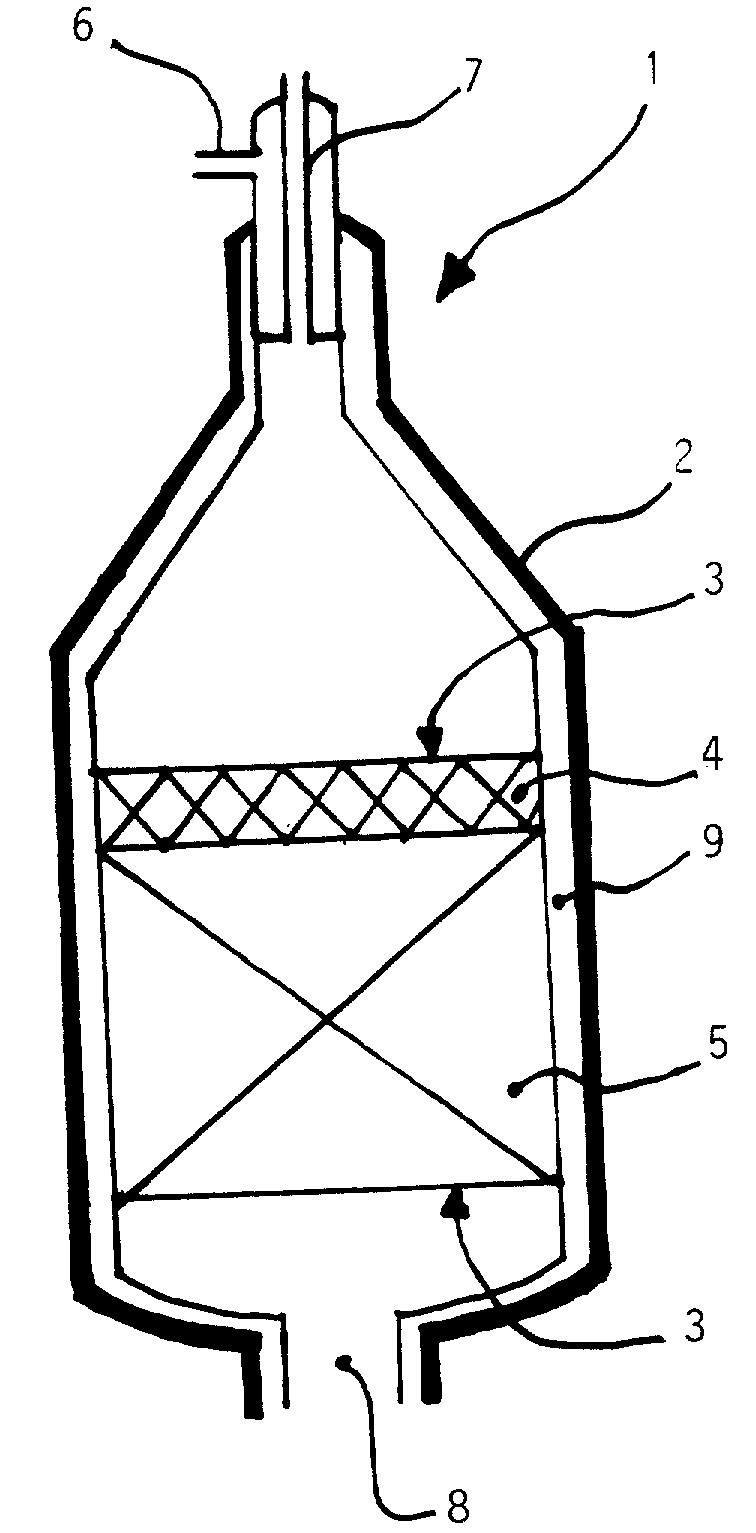

Предпочтительный вариант реактора согласно изобретению схематически представлен на прилагаемом чертеже.

Реактор (1) состоит из кожуха, работающего под давлением (2), и расположенного в нем слоя катализатора (3), имеющего верхний подслой (4) с пониженной активностью и нижний подслой (5) с необходимой высокой активностью. Слой (3), который обычно имеет высоту 1-4 м, содержит известный катализатор риформинга с водяным паром. Реактор (1) кроме того снабжен впускными отверстиями (6,7) для подачи исходного газа и содержащей кислород среды, соответственно, и выпускным отверстием (8) для отвода реакционного газа. Работающий под давлением кожух (2) защищен от высоких температур, развивающихся при протекании реакций в газообразной реакционной среде, огнеупорной футеровкой, расположенной на внутренней стенке работающего под давлением кожуха (2).

Активность катализатора в верхнем подслое (4) слоя катализатор (3) составляет от 1 до 50% от активности катализатора в его нижнем подслое (5).

Верхний подслой (4) слоя катализатора (3) имеет толщину, которая составляет от 0,025 до 0,6 от толщины нижнего подслоя (5).

Нижний подслой (5) слоя катализатора (3) может, в свою очередь, состоять из нескольких подслоев, содержащих катализаторы с повышающейся активностью в отношении риформинга с паром. При эксплуатации реактора согласно изобретению исходные углеводороды, нагретые предварительно до температуры около 400-700oC, подают в форсунку, расположенную в верхней части реактора, имеющего огнеупорную футеровку. В форсунке исходное сырье смешивается в с водяным паром и содержащей кислород средой. Количество кислорода соответствует молярному соотношению кислород/углерод предпочтительно от 0,5 до 0,7 и молярному соотношению водяной пар/углерод предпочтительно от 0,5 до 2,0. Типично подходящее для процесса углеводородное сырье находится в интервале от метана до фракций нефти с температурой кипения до 200oC, выключая природный газ, сжиженный нефтяной газ и первичный газ риформинга, когда процесс осуществляют при условиях аутотермического каталитического риформинга.

Выходящий из форсунки газ, содержащий непрореагировавшие углеводороды, затем пропускают через катализатор риформинга с водяным паром, находящийся в виде неподвижного слоя ниже зоны горения форсунки в реакторе для риформинга.

При температуре 1000-1500oC, которая обычно устанавливается в зоне горения, продукты разложения из футеровки реактора, из форсунки или примесей исходного сырья являются легколетучими и примешиваются к потоку газа, поступающего на слой катализатора.

Вследствие эндотермического характера риформинга с водяным паром остаточного углеводорода в потоке газа, поступающего на катализатор, температура на поверхности катализаторов в верхнем подслое, как правило, на около 100-150oC ниже, чем температура окружающего газа при использовании катализаторов с обычной активностью в риформинге с водяным паром, подобной активности известных содержащих никель и/или молибден катализатора. Когда активность в восстановительной реакции обычных катализаторов риформинга с водяным паром составляет, например, 5%, понижение температуры в верхнем подслое катализатора ограничено до около 25oC. В результате отложения твердых веществ на поверхности катализатора распределяются на большой поверхности во всем слое, так что изменение температуры на поверхности катализатора сглаживает в верхнем подслое слоя катализатора.

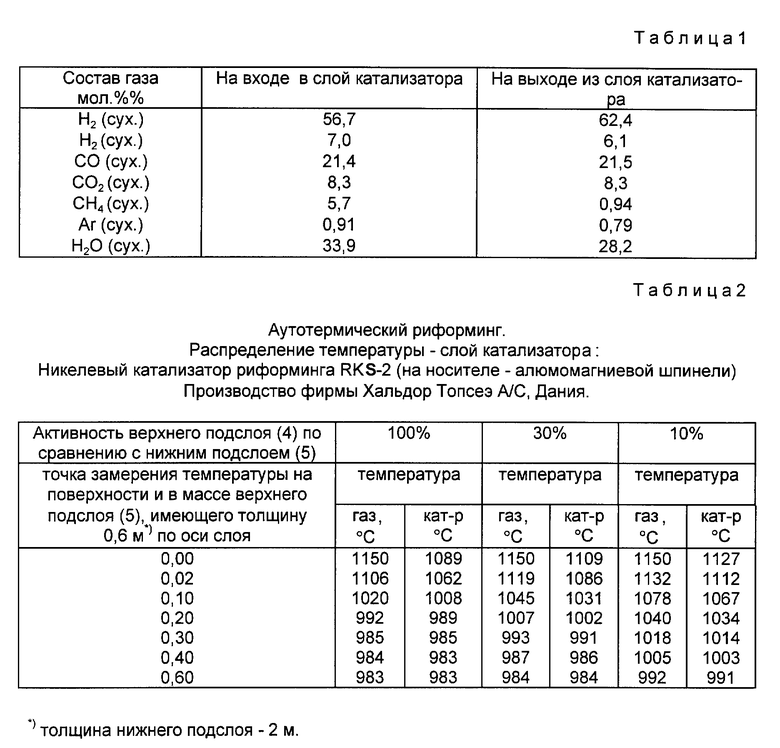

Данные табл. 2 показывают, что температуру на поверхности слоя катализатора можно контролировать при данном составе газа (табл. 1) в большом температурном интервале. Поэтому необходимая температура поверхности катализатора может зависеть от летучести твердых веществ, содержащихся в потоке газа.

Активность в отношении реакции восстановления, составляющая 90% от активности обычного катализатора риформинга, в верхнем подслое толщиной от 30 до 60 см слоя катализатора, при высоких температурах в промышленном реакторе риформинга, может быть обычно достаточной для распределения отложений твердых веществ в верхнем подслое слов катализатора в такой степени, что предотвращается нежелательное сокращение количества газа, проходящего через слой катализатора.

Кроме того, распределение твердых отложений в нижнем подслое слоя катализатора можно достигнуть благодаря разделению этого подслоя на несколько подслоев с повышающейся каталитической активностью в направлении потока реакционного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗА, БОГАТОГО ВОДОРОДОМ И/ИЛИ ОКИСЬЮ УГЛЕРОДА | 1993 |

|

RU2109560C1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ В ЦИКЛЕ, СОДЕРЖАЩЕМ ГАЗОВУЮ ТУРБИНУ | 1996 |

|

RU2175724C2 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА МЕТАНОЛА И АММИАКА ИЗ ИСХОДНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2534092C2 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И/ИЛИ ОКИСЬЮ УГЛЕРОДА | 2001 |

|

RU2266946C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2193551C2 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗООБРАЗНОЙ СРЕДЫ | 1998 |

|

RU2200618C2 |

| КОМПАКТНЫЙ РИФОРМИНГ-РЕАКТОР | 2006 |

|

RU2411075C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОКИХ ТЕМПЕРАТУР ПЕРЕРАБАТЫВАЕМОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2347200C2 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2560363C2 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 1996 |

|

RU2147692C1 |

Использование: реактор предназначен для получения газа, включает кожух, снабженный устройствами для подачи водяного пара, содержащего горячий поток газов, и для вывода продукта, огнеупорной футеровкой, расположенной на внутренней стенке кожуха, и слоем катализатора риформинга, расположенным внутри него, а также форсунку для производства водяного пара, содержащего горячий поток газов, соединенную с верхней частью кожуха, работающего под давлением. Реактор отличается тем, что слой катализатора состоит из верхнего и нижнего подслоев, причем верхний подслой слоя катализатора имеет каталитическую активность ниже, чем активность его нижнего подслоя. Каталитическая активность верхнего подслоя катализатора может составлять от 1 до 50% активности нижнего подслоя. Верхний подслой катализатора может иметь толщину, которая составляет 0,025-0,6 от толщины нижнего подслоя. Нижний подслой катализатора может состоять из нескольких подслоев, содержащих катализаторы, обладающие повышенной активностью в риформинге с водяным паром. Использование заявленного реактора позволяет повысить эффективность процесса каталитического риформинга. 3 з.п.ф-лы, 2 табл., 1 ил.

| JP, заявка, 4-243539, кл, B 01 J 8/06, 1992 | |||

| EP, патент, 0113198, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-27—Публикация

1994-05-17—Подача