Изобретение относится к нефтяной промышленности и предназначено для свабирования прискважинной зоны нефтегазового пласта (ПЗНП). Может быть использовано для увеличения притоков углеводородного сырья из загрязненных в процессе эксплуатации низкодебитных и осложненных скважин разной направленности (вертикальных, наклонных, горизонтальных), для реанимации старых скважин, в том числе на месторождениях с высоковязкими нефтями.

Известны способы очистки скважин с помощью газогенераторов - устройств на основе твердотопливных зарядов (ТЗ), опускаемых в скважину напротив ПЗНП на геофизическом кабеле и воспламеняемых от него [1, 2]. При горении ТЗ избыточное давление, создаваемое в скважине высокотемпературными продуктами сгорания, через перфорационные отверстия в эксплуатационной колонне, каналы напротив перфораций и щели в горных породах проникают в ПЗНП. Затем через некоторое время давление снижается до гидростатического. В результате изменения структуры горных пород ПЗНП и пластового флюида увеличивается поступление жидких ингредиентов, в том числе нефти и газа, в скважину.

Способы имеют недостатки из-за необходимости дополнительных работ, связанных с подъемом и опусканием колонны насосно-компрессорных труб (НКТ). Существуют также ограничения способов для вертикальных и слегка наклонных скважин, а также из-за невозможности их использования в скважинах с большим наклоном, в горизонтальных скважинах, с боковыми стволами, при малых глубинах или, наоборот, при больших глубинах.

Известен способ свабирования скважин без использования ТЗ [3]. Такая очистка скважин, основанная на создании перепадов давления напротив ПЗНП, приводит к увеличению дебита скважины. Свабирование проводят после бурения, кислотной обработки, гидроразрыва, перфорирования, гидродинамических исследований, а также при запуске скважин.

Свабирование - альтернативный по отношению к использованию ТЗ способ очистки ПЗНП. В том и в другом случае на ПЗНП осуществляют газодинамическое воздействие, вызванное перепадами давления. Эта технология очистки скважины недостаточно эффективно воздействует на ПЗНП. Вследствие больших нагрузок на кабель-трос (до нескольких тонн) с подвешенным на нем свабом (поршнем-разделителем) возможны его обрывы с созданием аварийной ситуации. Технология свабирования достаточно трудоемкая.

В качестве наиболее близкого аналога принята термобарохимическая технология обработки нефтедобывающей скважины [4].

Суть технологии заключается в следующем. ТЗ и все необходимое технологическое оборудование доставляют в зону обработки ПЗНП на кабеле, проходящем внутри НКТ. Один из ТЗ устанавливают в контейнере снизу незаполненной колонны РОСТ. Другой - на расстоянии 17...20 м над контейнером. Верхний ТЗ используют в качестве заглушки над контейнером для герметизации колонны НКТ. Над контейнером в межтрубном пространстве имеется пакер. Над ним механический якорь. Вверху - разъем для подсоединения ТЗ к кабелю.

Сжигание верхнего ТЗ производят с задержкой относительно нижнего до охлаждения зоны обработки пласта. Такая операция свабирования позволяет увеличить эффект от очистки скважин. Способ позволяет осуществлять репрессионно-депрессионное воздействие на пласт.

Недостатками способа являются его сложность и трудоемкость с использованием специального оборудования. Малая объемная масса ТЗ в колонне НКТ и большая продолжительность горения (десятки минут) при значительной теплоемкости жидкости не позволяют получить значительные перепады давления и температуры, которые могут привести к существенному увеличению дебита нефти. Очистка ПЗНП будет осуществляться только в непосредственной близости от скважины. Добавим, что при небольшой глубине скважины (малом давлении) должны быть трудности с воспламенением ТЗ из-за малых их диаметров.

Задачей изобретения является получение технического результата, выражающегося в повышении эффективности свабирования ПЗНП с последующим увеличением дебита углеводородного сырья за счет использования эффектов горения высокоэнергетических материалов (ВЭМ), расположенных не в скважине, а на ее устье, а также за счет упрощения технологии очистки скважины и снижения трудоемкости работ.

Указанный технический результат достигается тем, что в известном способе свабирования нефтегазовой скважины, включающем спуск колонны НКТ, расположение пакера в межтрубном пространстве выше прискважинной зоны продуктивного пласта и создание перепада давления в скважине прилегающей к ней прискважинной зоне продуктивного пласта устройством с ВЭМ, состоящим из корпуса с ТЗ, новым является то, что перепад давления осуществляют на поверхности у устья скважины с установленным на ней оборудованием с устьевой фонтанной арматурой, герметизирующим верхнюю часть скважины, устройством с помещенным ВЭМ - ТЗ, имеющим возможность осуществления перепада давления на поверхности у устья, при этом его закрепляют на подставке или на автомашине, препятствуя ее передвижению при горении ТЗ за счет создаваемой установкой тяги при его работе, причем устройство с ТЗ, в том числе и сопловой блок, располагают внутри оболочки термостойкой трубы, соединенной с одной стороны через переходник, промежуточную трубу и устьевое оборудование с НКТ, причем сопловой блок с соответствующим направлением движения продуктов сгорания ТЗ направлены в сторону, противоположную переходнику, с другой стороны, к выходной трубе, подсоединенной к емкости-мернику, причем по выходной трубе продукты сгорания ВЭМ и извлекаемые сначала из НКТ скважины, а затем из прискважинной зоны продуктивного пласта жидкие ингредиенты имеют возможность движения за счет создания декомпрессии, вызванной перепадом давления в НКТ и соответствующему этому перепаду в прискважинной зоне продуктивного пласта, по отношению к зазору между оболочкой термостойкой трубы и сопловым срезом установки при движении продуктов сгорания ТЗ за пределами соплового блока внутри оболочки термостойкой трубы при работе установки, при этом на устье скважины или на промежуточной трубе имеется вентиль для регулирования подачи жидких ингредиентов, на оболочке термостойкой трубы имеется устройство для регулирования зазора между ней, сопловым блоком устройства с ТЗ и за пределами соплового блока, при этом в ТЗ имеется обратный клапан.

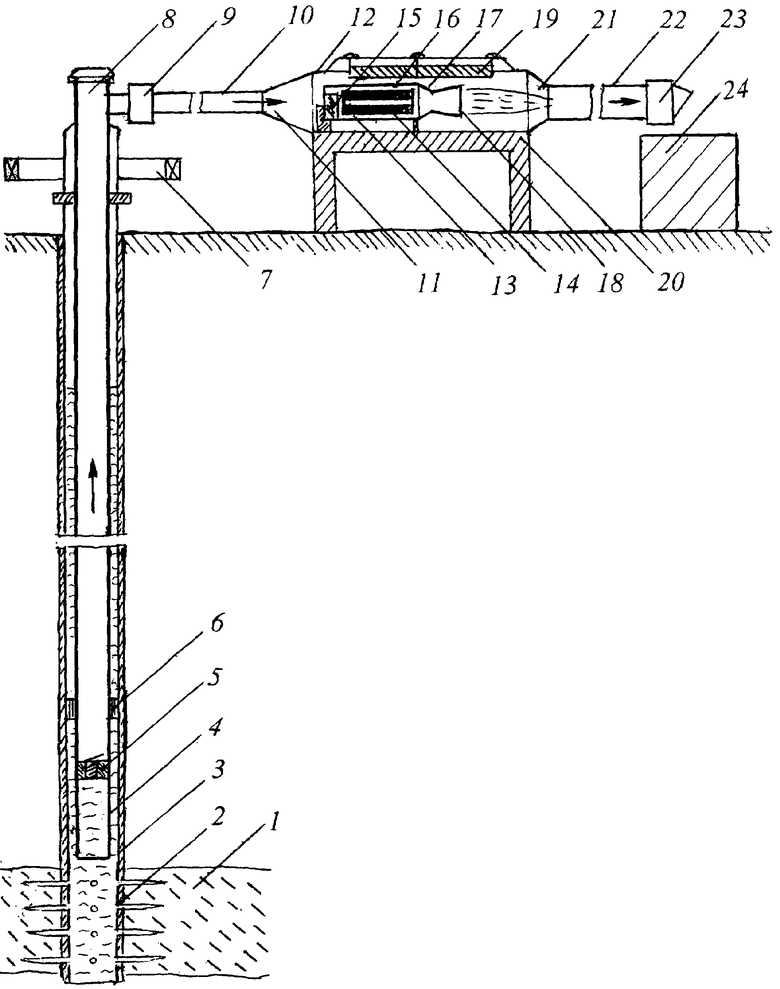

Для наглядности способ проиллюстрирован чертежом, где показано основное оборудование, необходимое для его реализации применительно к конкретной скважине.

Пример осуществления способа.

В скважине с НКТ устанавливают обратный клапан 5, пакер 6, фонтанную аппаратуру 7, систему сбора и замера 8. К последней подсоединяют через входной вентиль 9 промежуточную трубу 10, длина которой составляет более 50...100 м.

В зависимости от особенностей ПЗНП 1, перфорации 2 и обсадной колонны скважины 3, а также от диаметра и длины колонны НКТ 4, рассчитывают режим работы установки 13, а также величину зазора между оболочкой 12 и срезом сопла устройства 18. В качестве установки используют заранее отработанный на стенде многоразовый нетеплоизолированный модельный ракетный двигатель ОР-161 (малый блок) массой ˜30 кг с внутренним диаметром камеры сгорания 130 мм и длиной ее до соплового блока 590 мм. Затем в двигатель с инициирующим узлом 15, расположенным в головной части корпуса 16, помещают ВЭМ 14, представляющий собой ТЗ массой около 8 кг. Подбирают сопловой блок 17 с определенным критическим сечением сопла (минимальным для продуктов сгорания проходным сечением) и площадью среза сопла, затем прикрепляют его к корпусу двигателя, предварительно поместив сопловую решетку. Собранный двигатель закрепляют на подставке 20, расположенной на выходе промежуточной трубы, препятствующей перемещению двигателя, и помещают внутри оболочки 12. Далее регулируют зазор между оболочкой и корпусом двигателя, а также его оболочкой и срезом сопла устройством 19. С помощью входного 11 и выходного 21 переходников оболочку подсоединяют к промежуточной трубе и термостойкой выходной трубе 22 соответственно.

При подаче тока на инициирующий узел двигателя происходит воспламенение и последующее горение ТЗ. В течение нескольких секунд создается тяга, достигающая несколько тонн. За счет нее в зазоре между двигателем и оболочкой возникает существенное падение давления. В результате этого начинается сильный отсос сначала воздуха, а потом и жидких ингредиентов из НКТ, а затем и из ПЗНП через перфорационные отверстия и открывшийся обратный клапан 5. Газообразные продукты сгорания выходят в атмосферу (они могут поступать через фильтр в определенную емкость). Жидкие компоненты через выходной вентиль 23 собираются в емкость-мерник 24. За счет созданной при горении ТЗ декомпрессии происходит очистка ПЗНП (освобождение каналов, трещин и пор от жидких, в том числе вязких ингредиентов, отрыв мелких твердых частиц и т.д.). Дебит нефти и газа существенно возрастает. Прекращение тяги приводит к восстановлению давления в зазоре, при этом обратный клапан закрывается, препятствуя проникновению давления из атмосферы в ПЗНП.

Для увеличения эффективности очистки запуск устройства можно неоднократно повторить в той же последовательности, в том числе при разных режимах его работы. Кроме этого, также предоставляется возможным создать вибрационное горение заряда в двигателе, при котором возникают волны давления в камере и соответствующие им колебания движения потока продуктов сгорания на выходе их из сопла. В результате этого отсос ингредиентов из скважины через зазор будет происходить в резко выраженном нестационарном режиме, создавая импульсную декомпрессию, дополнительно усиливающую очистку. После демонтажа установки и необходимого оборудования скважина готова к функционированию, причем НКТ остаются на месте.

Использование ВЭМ вне скважины по данному способу позволяет значительно упростить технологию ее очистки, а также повышает эффективность и безопасность работ по интенсификации добычи нефти и газа для самых различных скважин. Способ может применяться повсеместно.

Источники информации

1. Пат. РФ №2069743, МПК 6 Е21В 43/25, приор. 1997.

2. Пат. РФ №2103493, МПК 6 Е21В 43/25, 43/263, приор. 1996.

3. Э.Е.Лукьянов, К.Н.Каюров, В.Н.Осадчий. Технология свабирования с применением насосно-компрессорных труб. Научно-технический вестник, «Каротажник», Тверь, изд. АИС, №103, 2002, С.110...118.

4. Пат. РФ №2127362, МПК 6 Е21В 43/25, Е21В 43/18, Кустов Н.И., Тимершин Г.Т., Качин В.А. и др. Способ обработки призабойной зоны продуктивного пласта скважин, приор. 23.07.1997 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОГАЗОХИМИЧЕСКИЙ СПОСОБ СТИМУЛЯЦИИ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ КОЛТЮБИНГОВОЙ ТРУБЫ | 2004 |

|

RU2282026C1 |

| КОМПЛЕКСНЫЙ СПОСОБ СТИМУЛЯЦИИ СКВАЖИН | 2004 |

|

RU2282027C1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ОБРАБОТКИ НЕФТЕГАЗОВЫХ СКВАЖИН | 2006 |

|

RU2311529C2 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312981C2 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312982C2 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЯ РАБОТЫ С ПРОДУКТИВНОЙ ЧАСТЬЮ ПЛАСТА | 2000 |

|

RU2172818C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ, ГАЗОДИНАМИЧЕСКОЙ, ВИБРОВОЛНОВОЙ И СОЛЯНОКИСЛОЙ ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2307921C2 |

| ТЕРМОБАРОХИМИЧЕСКИЙ СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА | 2001 |

|

RU2208143C2 |

| УСТРОЙСТВО С ПОРОХОВЫМ ЗАРЯДОМ ДЛЯ СТИМУЛЯЦИИ СКВАЖИН И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311530C1 |

| СОСТАВ, СПОСОБ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ БЛОКИРУЮЩЕЙ ГИДРОФОБНОЙ ЭМУЛЬСИИ В КОМБИНИРОВАННОЙ ТЕХНОЛОГИИ ГЛУШЕНИЯ СКВАЖИН | 2006 |

|

RU2327727C1 |

Изобретение относится к нефтедобывающей промышленности и используется для увеличения притоков нефти и газа из загрязненных в процессе эксплуатации скважин разной направленности, для реанимации старых скважин, в том числе на месторождениях с высоковязкими нефтями. Обеспечивает повышение эффективности газодинамического свабирования прискважинной зоны нефтегазового пласта с последующим увеличением дебита углеводородного сырья за счет использования эффектов горения высокоэнергетических материалов (ВЭМ), расположенных не в скважине, а на ее устье, а также за счет упрощения технологии очистки скважины. Сущность изобретения: спускают колонну насосно-компрессорных труб. Располагают пакер в межтрубном пространстве выше прискважинной зоны продуктивного пласта. Создают перепад давления в скважине и прилегающей к ней прискважинной зоне продуктивного пласта устройством с ВЭМ, состоящим из корпуса с твердотопливным зарядом (ТЗ). Согласно изобретению перепад давления осуществляют на поверхности у устья скважины с установленным на ней оборудованием с устьевой фонтанной арматурой, герметизирующим верхнюю часть скважины, устройством с помещенным ТЗ, имеющим возможность осуществления перепада давления на поверхности у устья. Его закрепляют на подставке или на автомашине, препятствуя ее передвижению при горении ТЗ за счет создаваемой установкой тяги при его работе. Устройство с ТЗ, в том числе и сопловой блок, располагают внутри оболочки термостойкой трубы, соединенной с одной стороны через переходник, промежуточную трубу и устьевое оборудование с насосно-компрессорными трубами. Сопловой блок с соответствующим направлением движения продуктов сгорания заряда направлен в сторону, противоположную переходнику, с другой стороны - к выходной трубе, подсоединенной к емкости-мернику. На устье скважины или на промежуточной трубе имеется вентиль для регулирования подачи жидких ингредиентов. На оболочке термостойкой трубы имеется устройство для регулирования зазора между ней, сопловым блоком устройства с ТЗ и за пределами соплового блока. В насосно-компрессорной трубе имеется обратный клапан. 1 ил.

Газодинамический способ свабирования нефтегазовой скважины, включающий спуск колонны насосно-компрессорных труб, расположение пакера в межтрубном пространстве выше прискважинной зоны продуктивного пласта и создание перепада давления в скважине и прилегающей к ней прискважинной зоне продуктивного пласта устройством с высокоэнергетическим материалом, состоящим из корпуса с твердотопливным зарядом, отличающийся тем, что перепад давления осуществляют на поверхности у устья скважины с установленным на ней оборудованием с устьевой фонтанной арматурой, герметизирующим верхнюю часть скважины, устройством с помещенным высокоэнергетическим материалом - твердотопливным зарядом, имеющим возможность осуществления перепада давления на поверхности у устья, при этом его закрепляют на подставке или на автомашине, препятствующими ее передвижению при горении твердотопливного заряда за счет создаваемой установкой тяги при его работе, причем устройство с твердотопливным зарядом, в том числе и сопловой блок, располагают внутри оболочки термостойкой трубы, соединенной с одной стороны через переходник, промежуточную трубу и устьевое оборудование с насосно-компрессорными трубами, причем сопловой блок с соответствующим направлением движения продуктов сгорания заряда направлен в сторону, противоположную переходнику, с другой стороны - к выходной трубе, подсоединенной к емкости-мернику, причем по выходной трубе продукты сгорания высокоэнергетического материала и извлекаемые сначала из насосно-компрессорных труб скважины, а затем из прискважинной зоны продуктивного пласта жидкие ингредиенты имеют возможность движения за счет создания декомпрессии, вызванной перепадом давления в насосно-компрессорных трубах скважины и соответствующему этому перепаду в прискважинной зоне продуктивного пласта, по отношению к зазору между оболочкой термостойкой трубы и сопловым срезом установки при движении продуктов сгорания твердотопливного заряда за пределами соплового блока внутри оболочки термостойкой трубы при работе установки, при этом на устье скважины или на промежуточной трубе имеется вентиль для регулирования подачи жидких ингредиентов, на оболочке термостойкой трубы имеется устройство для регулирования зазора между ней, сопловым блоком устройства с твердотопливным зарядом и за пределами соплового блока, при этом в насосно-компрессорной трубе имеется обратный клапан.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 1997 |

|

RU2127362C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА И ЗАРЯД | 2000 |

|

RU2176728C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОГАЗОКИСЛОТНОЙ ОБРАБОТКИ ПРОДУКТИВНЫХ ПЛАСТОВ | 2000 |

|

RU2182656C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2002 |

|

RU2235197C2 |

| СПОСОБ И УСТРОЙСТВО ОСВОЕНИЯ И ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН ИМПУЛЬСНЫМ ДРЕНИРОВАНИЕМ | 1999 |

|

RU2159326C1 |

| Устройство для увлажненияВОздуХА | 1979 |

|

SU794317A2 |

| US 4580629 A, 08.04.1986. | |||

Авторы

Даты

2007-11-20—Публикация

2004-12-16—Подача