Изобретение относится к нефтедобывающей промышленности, в частности к способам обработки призабойной зоны пласта.

Известны термогазохимические и барические способы обработки пластов: а. с. СССР N 1253199, МКИ E 21 B 43/00, 1984; N 1494598, МКИ E 21 B 43/26, 1987; N 1655159, МКИ E 21 B 43/263, 1988; пат. США N 45135582, МКИ E 21 B 43/26, 1994. С их помощью удается повысить добычу нефти и газа за счет механического, теплового и физико-химического воздействий продуктов горения пороховых зарядов на прискважинную зону. Однако эти способы недостаточно эффективны.

Известны также способы кислотной обработки призабойной зоны пласта путем закачки в скважину соляной кислоты: а.с. N 976040, МКИ E 21 B 43/27, 1981, с суспензией алюминия и магния - а.с. N 1574799, МКИ E 21 B 43/27, 1990.

Недостатком способов является недостаточно глубокое проникновение кислоты в пласт. Способы кислотной обработки трудоемки, сложны, требуют значительных людских и материальных затрат, а также больших количеств соляной кислоты, что загрязняет окружающую среду.

Известен способ обработки продуктивного пласта одновременным термогазохимическим, барическим и виброволновым воздействиями на пласт путем сжигания в интервале пласта твердотопливного заряда, в качестве материала которого используют компоненты, применяемые при производстве смесевых твердых топлив. Накопление давления пороховых газов осуществляют в полости центрального круглого канала этого заряда и передают в пласт в виде импульсов давления через радиальные сквозные каналы и торцевые поверхности /патент РФ N 2103493, МКИ E 21 B 43/25, 1998/ - этот способ выбран за прототип.

По данному способу происходит интенсивное воздействие на пласт, однако не реализуются дополнительные возможности виброволнового воздействия, вследствие чего не обеспечивается восстановление проницаемости и пористости нефтяного пласта.

Известна обработка пласта с использованием начиненной соляной кислотой торпеды, имеющей корпус из металлического натрия /а.с. N 72047, МКИ E 21 B 43/27, 1947/, с использованием снаряда, позволяющего сочетать воздействие на породу заряда взрывчатого вещества и кислотной обработки /а.с. 173173, МКИ E 21 B 43/26, 1965/.

Однако снаряды с соляной кислотой не позволяют добиться равномерного воздействия на пласт, эффект от них кратковременный.

Известно устройство для термогазохимической обработки продуктивного пласта, состоящее из цилиндра с расположенными в нем центральным и радиальными сквозными каналами, выполненного из материала, в качестве которого использованы компоненты, применяемые при производстве смесевых твердых топлив, окислитель и наполнитель, и воспламенителя /пат. РФ N 2103493, МКИ E 21 B 43/25, 1998/. Данное устройство обеспечивает термогазохимическую и виброволновую обработку продуктивного пласта вблизи ствола скважины.

Однако фактор виброволнового воздействия на пласт непосредственно из зоны горения заряда малоэффективен, поскольку зона проникновения продуктов горения в пласт недостаточна глубока. Заряд из баллиститного топлива нельзя применять при высоких температурах и давлениях в скважине, т.е. на больших глубинах.

Сущность изобретения. Изобретение направлено на создание более эффективного (по сравнению с воздействием зарядов на пласт) и более экологически чистого способа обработки продуктивного пласта (по сравнению с воздействием кислоты), позволяющего повысить дебит нефти.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что в режиме вибраций продуктов горения заряда происходит дополнительно кислотная обработка в интервале пласта, причем соляная кислота образуется непосредственно в интервале продуктивного пласта из материала заряда, в количестве, достаточном для обработки. При этом соляная кислота существует при высоких температурах и давлениях в парогазовом состоянии и глубоко проникает в пласт, производя растворение пор породы и их очищение. Улучшаются фильтрационные свойства продуктивного пласта, увеличивается микротрещинноватость, снижение вязкости пластовой нефти, повышается проницаемость пласта. Получение соляной кислоты с помощью заряда непосредственно в интервале пласта исключает обычную кислотную промывку, что позволяет при использовании данного способа значительно сократить число кислотных обработок, меньше влиять на окружающую среду, не нарушая экологии.

Данный технический результат достигается тем, что на продуктивный пласт оказывают совместное термогазохимическое, барическое, виброволновое и кислотное воздействия с помощью сжигания в интервале пласта твердотопливного заряда. Одновременно с горением заряда проводят солянокислотную обработку пласта, причем соляную кислоту получают непосредственно в интервале продуктивного пласта из материала заряда, в качестве которого используют компоненты, применяемые при производстве смесевых твердых топлив, а в качестве окислителя используют водорастворимые соли хлорной кислоты, например, перхлорат аммония, скрепленные горючими компонентами в виде каучукоподобного связующего. Наполнитель в виде порошка стабилизатора горения составляет не более 1,5% к массе заряда. Соляную кислоту получают в газообразных продуктах сгорания в виде парогазовой смеси при высоких температурах и давлениях, превышающих внутрипластовые значения этих параметров, масса полученной соляной кислоты составляет не менее 20% от массы заряда. Заряд имеет центральный круглый канал и ряды радиальных сквозных каналов, причем соотношение длина и диаметр центрального канала определено в зависимости от размера и состава заряда, температуры и давления в скважине, а расстояния между рядами радиальных сквозных каналов определены по соотношению длины и диаметра центрального канала.

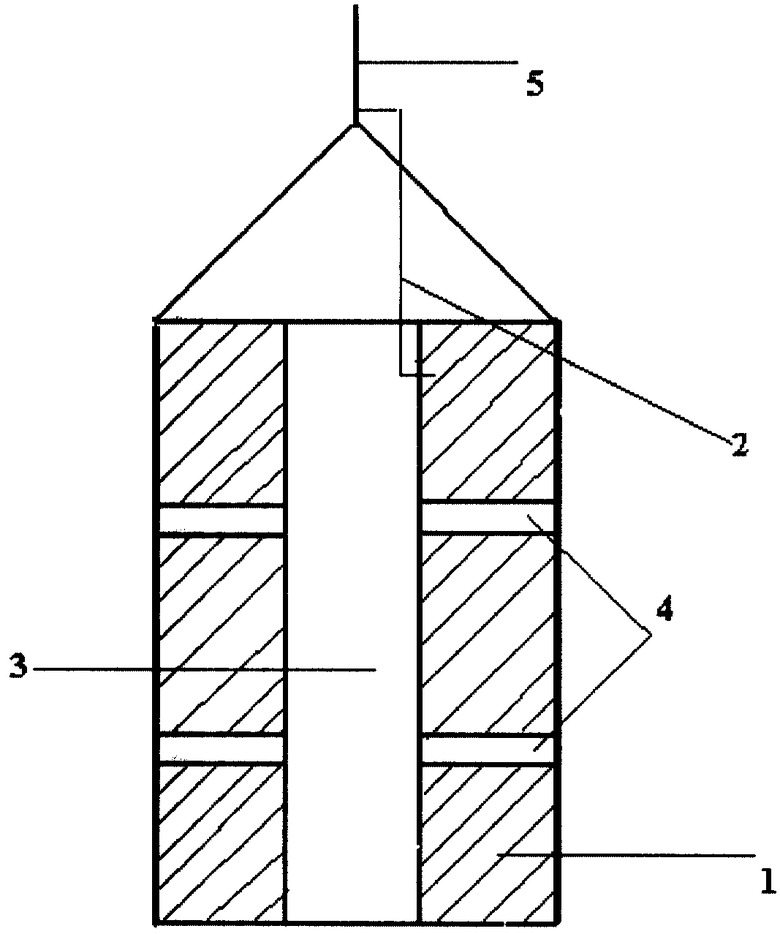

На чертеже дан общий вид заряда, продольный разрез.

Заряд состоит из цилиндра 1, заполненного материалом, состоящего из компонентов, применяемых при производстве смесевых твердых топлив, окислителя и наполнителя, воспламенителя 2, в цилиндре расположены центральный канал 3 и ряды сквозных радиальных каналов 4, к воспламенителю подключен геофизический кабель 5.

Способ и заряд реализуются следующим образом.

В скважину опускают на глубину до нескольких километров в подлежащий обработке интервал продуктивного пласта заряд из твердотопливного материала.

Заряд имеет воспламенитель 2, к которому подключен геофизический кабель 5. Заряд имеет также центральный круглый канал 3 и ряды радиальных сквозных каналов 4.

В качестве материала заряда использовали окислитель перхлорат аммония в количестве 80% к общей массе заряда. Окислитель скреплен горючим компонентом в виде каучукоподобного связующего полигодиена в количестве 20% к общей массе заряда. Содержание наполнителя-стабилизатора горения не более 1,5% к общей массе заряда (сверх 100%).

После установки заряда в заданном интервале скважины на воспламенитель 2 подается электрический ток и заряд воспламеняется. Заряд начинает гореть по центральному каналу 3, по радиальным каналам 4 и по наружной цилиндрической поверхности заряда. Возникающие в полости центрального канала заряда колебания давления генерируются в окружающую среду через радиальные сквозные каналы 4 заряда и его торцы. При соотношении длины и диаметра центрального канала 20-120:1, выполнении рядов радиальных сквозных каналов на расстоянии между ними 10 - 40:1 длины центрального канала к его диаметру и содержании наполнителя-стабилизатора горения к общей массе не более 1,5% обеспечивается вибрационный режим горения заряда.

В результате сжигания заряда температура поднимается до 2280oC, а давление - до 800 МПа и более. Одновременно возникают акустические высокочастотные колебания, которые через радиальные каналы и торцы заряда генерируют в пласт на глубину до 10 метров, создавая виброволновое воздействие.

Уравнение разложения перхлората аммония с углеводородным связующим, описывающее горение заряда в условиях скважины, имеет вид

Термодинамические расчеты показывают, что при давлении 10 МПа образуются следующие газообразные продукты в мольных долях, совпадающих с объемными долями: C - 0,24; CO - 0,27; CO2 - 0,05; N2 - 0,07; HCl - 0,15. Образуются также другие газообразные продукты: O, H, Cl, N, ОН, NO, NH3, HCN, H2O. Однако мольные доли этих продуктов на несколько порядков меньше первой группы перечисленных газообразных продуктов.

Термодинамические расчеты также показывают, что количество соляной кислоты на 1 кг массы исходной смеси (заряда) составляет 255 г, т.е. более 20%. Количество соляной кислоты рассчитывали по следующей формуле: 1000 г•b•c/a = 255 г, где b - мольная доля HCl = 0,15; а - средний молекулярный вес продуктов сгорания, равный 21,5; с - молекулярный вес соляной кислоты, равный 36,5.

Расчеты показывают, что это количество кислоты в пересчете на 20% крепость (обычно используемая на практике) соответствует 1,3 кг кислоты на каждый килограмм заряда и полностью заполнит (в жидком состоянии) объем скважины в интервале продуктивного пласта. Парогазовая смесь соляной кислоты в режиме вибраций общей смеси продуктов горения глубоко проникает в пласт (до 10 м), образуя дополнительно микротрещины, происходит очищение микротрещин призабойной зоны, улучшаются фильтрационные характеристики продуктивного пласта и т.д., что увеличивает проницаемость нефтяного пласта. Это приводит к увеличению дебита нефти.

Способ и заряд могут быть использованы с колонной насосно-компрессорных труб и без нее. В отличие от баллиститных порохов, не дающих соляной кислоты, смесевые твердые топлива позволяют ее получить при одновременном подъеме температуры, при которой можно использовать заряд в скважине (до 120oC). Это также позволит достичь больших глубин (до 5 км). При этом радиальные сквозные отверстия, через которые происходит акустическое излучение, одновременно разгрузят заряд от избыточного давления, создаваемого в канале при горении по его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ ДЛЯ ВЫСОКОПРОЧНЫХ СКВАЖИННЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2233975C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2003 |

|

RU2233976C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОХОВЫХ ЗАРЯДОВ ГЕНЕРАТОРА ДАВЛЕНИЯ | 2012 |

|

RU2533129C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2002 |

|

RU2235197C2 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1996 |

|

RU2103493C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОГАЗОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2151282C1 |

| КОМПЛЕКСНЫЙ СПОСОБ СТИМУЛЯЦИИ СКВАЖИН | 2004 |

|

RU2282027C1 |

| ТЕРМОГАЗОХИМИЧЕСКИЙ СПОСОБ СТИМУЛЯЦИИ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ КОЛТЮБИНГОВОЙ ТРУБЫ | 2004 |

|

RU2282026C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ СТИМУЛЯЦИИ СКВАЖИН | 2005 |

|

RU2287055C2 |

| УСТРОЙСТВО С ПОРОХОВЫМ ЗАРЯДОМ ДЛЯ СТИМУЛЯЦИИ СКВАЖИН И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311530C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к способам обработки призабойной зоны пласта. На продуктивный пласт оказывают термогазохимическое, барическое и виброволновое воздействия путем сжигания твердотопливного заряда в интервале пласта. Одновременно с горением заряда проводят кислотную обработку пласта. Соляную кислоту получают в виде парогазовой смеси при высоких температурах и давлениях, превышающих внутрипластовые значения этих параметров, непосредственно из материала твердотопливного заряда. Масса полученной соляной кислоты должна составлять не менее 20% от массы заряда. В качестве материала заряда используют компоненты, применяемые при производстве смесевых твердых топлив. В качестве окислителя используют водорастворимые соли хлорной кислоты, например перхлората аммония, скрепленные горючими компонентами в виде каучукоподобного связующего. Наполнитель используется в виде порошка стабилизатора горения не более 1,5% к массе заряда. Соотношение длины и диаметра центрального канала зависит от размера и состава заряда, температуры и давления в скважине. Расстояния между рядами радиальных сквозных каналов зависят от соотношения длины и диаметра центрального канала. Улучшаются фильтрационные свойства продуктивного пласта, увеличивается микротрещиноватость, значительно повышается проницаемость пласта. 2 с. и 3 з.п. ф-лы, 1 ил.

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1996 |

|

RU2103493C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОГАЗОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1994 |

|

RU2071556C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОГАЗОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2151282C1 |

| ТЕРМОГАЗОГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ПРИЗАЙБОНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2124630C1 |

| СПОСОБ ТЕРМОГАЗОХИМИЧЕСКОЙ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1998 |

|

RU2148164C1 |

| Импульсный генератор давления | 1983 |

|

SU1089348A1 |

| US 3712380 А, 23.01.1973 | |||

| US 4530396 А, 23.07.1985 | |||

| US 4716967 А, 05.01.1988. | |||

Авторы

Даты

2001-12-10—Публикация

2000-12-27—Подача