Устройство относится к теплотехнике, а именно к теплогенераторам, и может быть использовано для основного и резервного отопления помещений любого назначения, для горячего водоснабжения, подогрева технологических жидкостей.

Известен нагреватель жидкого теплоносителя (см. патент RU №2094711, МПК F24J 3/00, опубл. №30 от 27.10.97 г.), содержащий камеру, снабженную патрубками подвода и отвода жидкости, установленный в камере ротор в виде закрепленных на валу перфорированных дисков. В камере дополнительно закреплены пары неподвижных перфорированных дисков, в каждом из которых между последними с образованием зазоров для прохождения жидкости установлен соответствующий диск ротора.

Недостатком данного устройства является низкая эффективность нагрева жидкости из-за большого количества дисков.

Известно устройство для нагревания текучей среды (см. патент US №5188090, МПК F24С 9/00 23.02.93 г.), принятое за прототип. Устройство состоит из цилиндрического ротора, у которого цилиндрическая поверхность имеет определенное число отверстий. Ротор вращается внутри корпуса, чья внутренняя поверхность примыкает к цилиндрической и торцевой поверхности ротора. Корпус имеет по одному или несколько впускных и выпускных каналов.

Недостатком прототипа является низкая эффективность нагрева жидкости.

Предлагаемым изобретением решается задача: снижение энергозатрат.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении эффективности нагрева жидкости.

Указанный технический результат достигается тем, что в устройстве для нагрева жидкости, содержащем неподвижный разъемный корпус, имеющий впускные каналы и выпускной канал, установленный в корпусе с возможностью вращения ротор с несквозными отверстиями, новым является то, что корпус и ротор имеют сложную форму, состоящую из цилиндрической и конических частей с диаметром основания конуса меньшим, чем диаметр цилиндрической части, ротор выполнен полым, причем форма полости аналогична форме наружной поверхности ротора, на конических частях ротора выполнены сквозные отверстия, а на цилиндрической и торцевой поверхностях цилиндрической части ротора выполнены сквозные и несквозные отверстия, зазор между наружной цилиндрической поверхностью ротора и внутренней цилиндрической поверхностью корпуса выполнен различным по величине за счет смещения осей образующих окружностей цилиндрических поверхностей корпуса и ротора.

Выполнение корпуса и ротора в виде сложной поверхности, состоящей из цилиндрической части, к которой с обеих сторон прилегают своим основанием поверхности в виде усеченных конусов с диаметром основания меньшим, чем диаметр цилиндрической части, обусловлено,

во-первых, необходимостью обеспечения поступления жидкости в зону с наивысшей теплопроизводительностью с наименьшим гидравлическим сопротивлением. При данном исполнении корпуса и ротора прокачивание потока жидкости от впускных каналов к зазору, образованному корпусом и ротором в месте наибольшего их диаметра, происходит без резкого изменения направления движения жидкости, что обеспечивает ее подачу в эту зону с наименьшими потерями;

во-вторых, при такой форме ротора, когда давление внутри устройства под действием центробежных сил возрастает от минимального до максимального от центра вала к цилиндрической поверхности гильзы, имеется возможность максимально использовать для теплообразования наиболее эффективный участок прохождения жидкости между гильзой и цилиндрической поверхностью ротора.

Выполнение ротора с внутренней полостью, форма которой аналогична форме наружной поверхности ротора, с наличием сквозных отверстий на конической части, сквозных и несквозных отверстий на цилиндрической и торцевых поверхностях цилиндрической части, обусловлено,

во-первых, необходимостью снижения массы вращающегося ротора и обеспечения благоприятных условий эксплуатации всей механической системы устройства в целом;

во-вторых, сквозные отверстия в обеих конических частях ротора, расположенные на минимальном расстоянии от вала, обеспечивает подачу жидкости во внутреннюю полость ротора в условиях пониженного давления с наименьшими потерями. Дальнейшее продвижение жидкости от вала к цилиндрической части корпуса происходит под действием центробежных сил по сужающейся полости, ограниченной топическими поверхностями, что приводит к повышению давления по мере ее продвижения к полости, образованной поверхностями цилиндрической части ротора,

в-третьих, за счет процессов, описанных выше, истечение жидкости из сквозных отверстий, расположенных на цилиндрической и торцевых поверхностях цилиндрической части ротора, происходит при повышенном давлении с высокой скоростью и выделением тепловой энергии. Попадая в зазор между цилиндрической и торцевыми поверхностями цилиндрической части ротора и противолежащими им поверхностями и гильзы со сквозными отверстиями, ограниченными корпусом, происходит дальнейший процесс выделения тепловой энергии;

в-четвертых, при данной гидравлической схеме в центральной области цилиндрической части корпуса происходит соединение трех разнонаправленных потоков жидкости, что вызывает дополнительный разрыв сплошной жидкостной среды и приводит к местному повышению давления и интенсификации процессов тепловыделения.

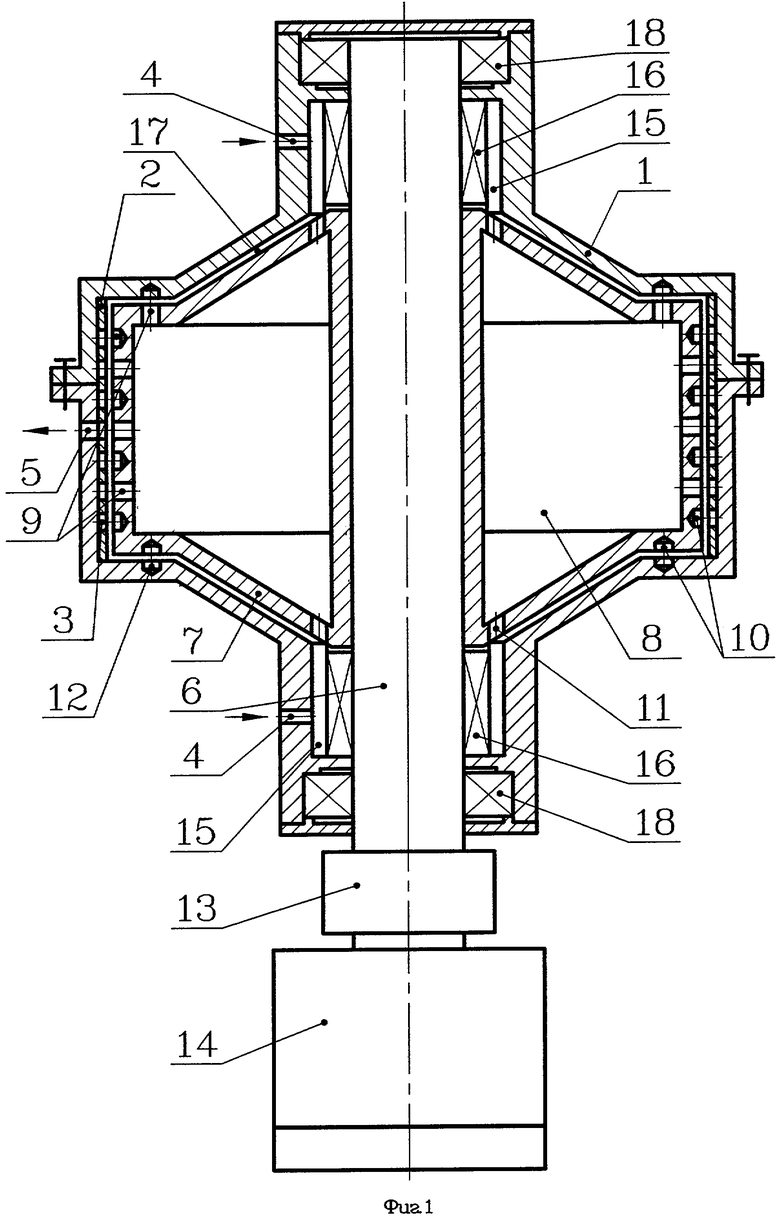

Выполнение зазора между наружной цилиндрической поверхностью ротора и внутренней цилиндрической поверхностью гильзы различным по величине за счет смещения осей образующих окружностей цилиндрических поверхностей корпуса и ротора обусловлено необходимостью создания вращающегося пульсирующего потока жидкости, испытывающего многократные циклы разрежения или сжатия, приводящие к дополнительному выделению тепловой энергии. Величина смещения зависит от наименьшего зазора между ротором и гильзой и находится в пределах его трехкратной величины.

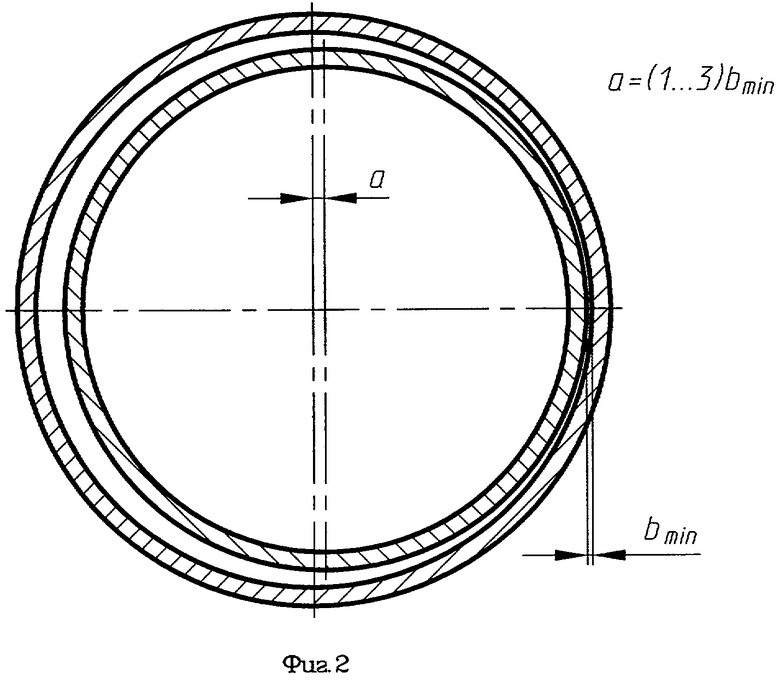

Сущность изобретения поясняется чертежами, где

фиг.1 - схема устройства для нагрева жидкости,

фиг.2 - схема расположения цилиндрической части ротора и гильзы.

Устройство для нагрева жидкости содержит неподвижный разъемный корпус 1, имеющий сложную форму, состоящую из цилиндрической и конических частей. Внутри цилиндрической части корпуса жестко установлена гильза 2 со сквозными отверстиями 3. На опорных поверхностях корпуса размещены впускные каналы 4. На цилиндрической части корпуса с гильзой по их центру расположен выпускной канал 5. Внутри корпуса 1 с возможностью вращения на валу 6 жестко установлен ротор 7, имеющий сложную форму, состоящую из цилиндрической и конических частей с диаметром основания конуса меньшим, чем диаметр цилиндрической части. Ротор выполнен полым, причем форма полости 8 аналогична форме наружной поверхности ротора. На цилиндрической и торцевой поверхностях цилиндрической части ротора выполнены сквозные отверстия 9 и несквозные отверстия 10, а на конических поверхностях ротора выполнены сквозные отверстия 11. На поверхностях разъемных частей корпуса соосно со сквозными отверстиями 9, 10 выполнены несквозные отверстия 12. Вал 6 при помощи муфты 13 связан с электродвигателем 14. Впускные каналы 4 гидравлически соединены с полостями 15, где установлены уплотнения 16. Полость 15 соединена с внутренней полостью 17 корпуса. Вал 6 зафиксирован в подшипниковых опорах 18. Между наружной цилиндрической поверхностью ротора и внутренней цилиндрической поверхностью гильзы выполнен зазор (b), различный по величине за счет смещения осей образующих окружностей цилиндрических поверхностей корпуса и ротора. Величина смещения (а) зависит от наименьшего зазора между ротором и гильзой и находится в пределах его трехкратной величины.

Устройство для нагрева жидкости работает следующим образом. Через впускные каналы 4, максимально приближенные к валу 6, под давлением с обеих сторон разъемного корпуса 1 подается жидкость. После заполнения устройства жидкостью включается электродвигатель 14. Частота вращения составляет 3000 об/мин. Ротор 7, закрепленный на валу 6, вращается с той же скоростью. Жидкость под давлением, под действием центробежных сил от впускных каналов 4 через полость 15 с уплотнением 16 частично перемещается между коническими поверхностями корпуса 1 и ротора 7 в зону с наивысшей теплопроизводительностью полости, то есть в зону между цилиндрическими и торцевыми поверхностями корпуса 1 и ротора 7, где в областях сквозных и несквозных отверстий 9, 10, 12 происходит выделение тепловой энергии. Другая часть жидкости через сквозные отверстия 11 с обеих сторон ротора 7, сталкиваясь с выделением теплоты, поступает во внутреннюю полость 8 и устремляется за счет действия центробежных сил и давления, приложенного на входе, по сужающейся между коническими поверхностями полости к цилиндрической части ротора 7. Далее жидкость с повышенным давлением и скоростью через сквозные отверстия 9 с выделением тепловой энергии поступает в зону с наивысшей теплопроизводительностью, то есть в зону между цилиндрическими и торцевыми поверхностями корпуса 1 и ротора 7, где в областях сквозных и несквозных отверстий 9, 10, 12 происходит выделение тепловой энергии. В этой области происходит столкновение трех разнонаправленных потоков жидкости, сопровождающееся также выделением теплоты. Нагретая жидкость отводится через выпускной канал 5 и подается в прямую трубу теплопотребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2296276C1 |

| ТЕПЛОГЕНЕРАТОР РОТОРНО-ВИХРЕВОГО ТИПА | 2007 |

|

RU2357159C1 |

| МАЛОГАБАРИТНЫЙ ТЕПЛОГЕНЕРАТОР РОТОРНОГО ТИПА | 2007 |

|

RU2347154C1 |

| ТЕПЛОГЕНЕРАТОР РОТОРНОГО ТИПА | 2006 |

|

RU2308648C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2310798C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2308646C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2332618C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2310141C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2413906C1 |

| СИЛОВОЙ ПАРОГЕНЕРАТОРНЫЙ АГРЕГАТ | 2007 |

|

RU2350770C1 |

Изобретение относится к теплотехнике, а именно к теплогенераторам, и может быть использовано для основного и резервного отопления помещений любого назначения, для горячего водоснабжения, подогрева технологических жидкостей. Технический результат - повышение эффективности нагрева жидкости. Устройство для нагрева жидкости содержит неподвижный разъемный корпус, имеющий впускные каналы и выпускной канал, установленный в корпусе с возможностью вращения ротор с несквозными отверстиями. Корпус и ротор имеют форму, состоящую из цилиндрической и конических частей с диаметром основания конуса меньшим, чем диаметр цилиндрической части, ротор выполнен полым, причем форма полости аналогична форме наружной поверхности ротора, на конических частях ротора выполнены сквозные отверстия, а на цилиндрической и торцевой поверхностях цилиндрической части ротора выполнены сквозные и несквозные отверстия. Зазор между наружной цилиндрической поверхностью ротора и внутренней цилиндрической поверхностью корпуса выполнен различным по величине за счет смещения осей образующих окружностей цилиндрических поверхностей корпуса и ротора. 1 з.п. ф-лы, 2 ил.

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2001 |

|

RU2188366C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2004 |

|

RU2270965C1 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2262644C1 |

| ТЕПЛОГЕНЕРАТОР | 2001 |

|

RU2192587C2 |

| US 5188090 A, 23.02.1993. | |||

Авторы

Даты

2007-11-20—Публикация

2006-03-28—Подача