Изобретение относится к теплотехнике и может быть использовано в качестве источника тепловой энергии в системах отопления и горячего водоснабжения.

Известен нагреватель жидкого теплоносителя (см.патент RU № 2094711, опубл. № 30 27.10.97 г.), содержащий камеру с жидкостью, снабженную патрубками подвода и отвода последней, и установленный в камере ротор в виде закрепленных на валу перфорированных дисков. В камере дополнительно закреплены пары неподвижных перфорированных дисков, в каждой из которых между последними с образованием зазоров для прохода жидкости установлен соответствующий диск ротора.

Недостатком данного устройства является сложность конструкции из-за наличия большого количества дисков.

Известно устройство для нагрева жидкости (см. заявку RU № 2002113432/06 от 23.05.02 г.),принятое за прототип. Устройство содержит статор, имеющий цилиндрическую полость, входные, каналы для подвода жидкости и выходной канал для отвода жидкости, а также установленный с зазором в эту полость ротор, выполненный в виде закрепленных на валу дисков со сквозными и несквозными отверстиями, расположенными по окружности вдоль переферии его торцов.

Недостатками прототипа являются низкая эффективность теплообразования при наличии большого количества сквозных и несквозных отверстий, большие гидравлические потери при прокачивании жидкости через устройство.

Предлагаемым изобретением решается задача: снижение энергозатрат.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении теплопроизводительности, снижении гидравлических потерь при подводе рабочей жидкости в зону с наивысшей теплопроизводительностью.

Указанный технический результат достигается тем, что в устройстве для нагрева жидкости, содержащем статор, имеющий полость, входной канал для подвода жидкости и выходной канал для отвода жидкости, а также установленный с зазором в эту полость ротор, выполненный в виде закрепленного на валу диска с несквозными отверстиями, расположенными по окружности вдоль переферии его торцов, новым является то, что внутреняя полость статора выполнена сложной формы и включает в себя цилиндрическую полость, относительно которой симметрично выполнены две конические полости с диаметром основания конуса меньшим, чем диаметр цилиндра, входной канал выполнен в виде устройства для закручивания жидкости, входные отверстия в полость статора имеют округления или фаски, на цилиидрической части статора и ротора выполнены несквозные отверстия.

Выполнение части внутренней полости статора в форме двух прилегающих к цилиндрической поверхности усеченных конусов обусловлено тем, что поступление рабочей жидкости в пространство, расположенное между поверхностью статора и ротора, осуществляется по конусной поверхности, что значительно снижает гидравлическое сопротивление на этом участке и обеспечивает подачу рабочей жидкости в зону, расположенную между статором и ротором на цилиндрическом участке их поверхности, то есть туда, где теплоотдача наиболее эффективна ввиду того, что процессы кавитации и трения протекают при повышенном давлении, обусловленном закономерным распределением величин окружных скоростей в зависимости от удаления от оси вращения. То есть на участке с невысокой теплопроизводительностью, находящемся вблизи от вала, на котором зафиксирован ротор, рабочая жидкость движется с наименьшим сопротивлением и в дальнейшем поступает в зону, где торцевые поверхности статора и ротора, а также цилиндрическая поверхность ротора, имеют, как минимум, один ряд несквозных отверстий, обеспечивающих наиболее интенсивные процессы тепловыделения за счет процессов трения и кавитации жидкости. Следовательно, в данном случае обеспечивается использование для процессов теплообразования только высокоэффективных участков статора и ротора, что позволяет снизить непроизводительные затраты потребляемой энергии.

Исходя из вышеизложенного, расположение несквозных отверстий на торцевых поверхностях цилиндрической части ротора и статора, а также на цилиндрической поверхности ротора, обусловлено необходимостью получения наивысшей теплопроизводительности в зоне с повышенным давлением, где процесс тепловыделения происходит наиболее интенсивно.

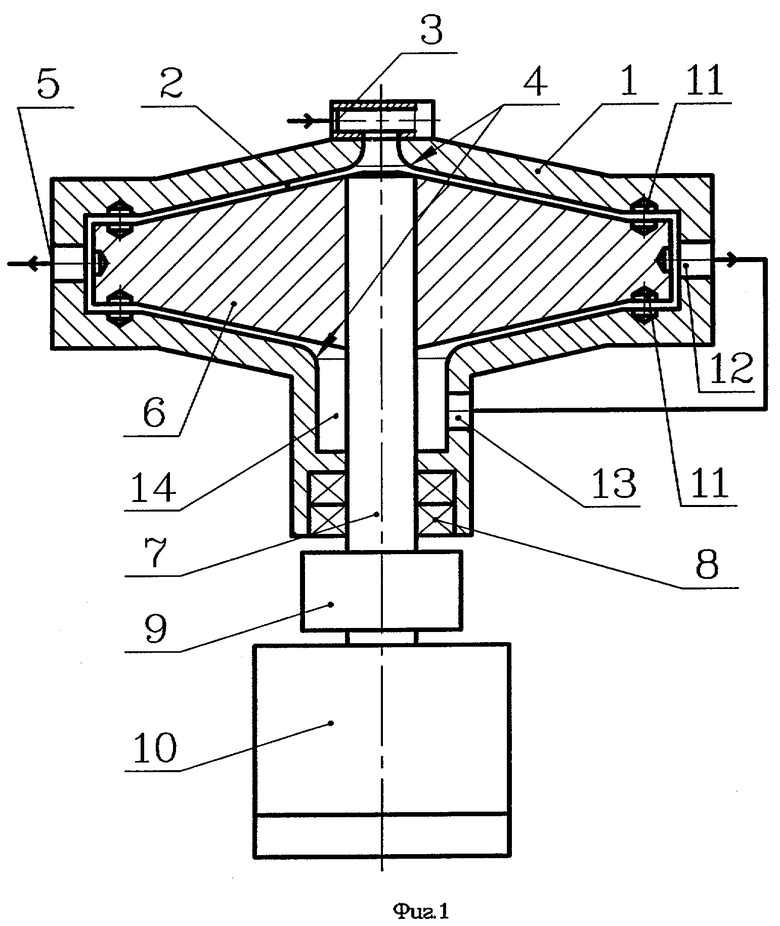

Выполнение входного канала в виде устройства для закручивания жидкости, расположенного соосно с осью ротора и представляющего собой корпус с входным и выходным отверстиями, оси которых расположены перпендикулярно относительно друг друга и соединены друг с другом каналом, боковые стенки которого выполнены в виде любой поверхности, форма которой определена геометрической кривой, способной придать потоку движущейся жидкости вращательное движение, совпадающее по направлению с направлением вращения ротора. Тем самым обеспечивается дополнительное снижение энергетических затрат на прокачивание жидкости через устройство. Форма боковых стенок устройства для закручивания жидкости может быть определена, в частности, кривой в виде спирали Архимеда, гиперболической спирали, логарифмической спирали, разверткой окружности и т.д.

Выполнение отверстия в статоре, соосно с которым установлено устройство для закручивания жидкости, и отверстия, соединенного с камерой для установки торцевого уплотнения, со округлением или фаской обусловлено необходимостью снижения гидравлических потерь при поступлении жидкости в зазор между ротором и статором с одновременным значительным изменением направления своего движения.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

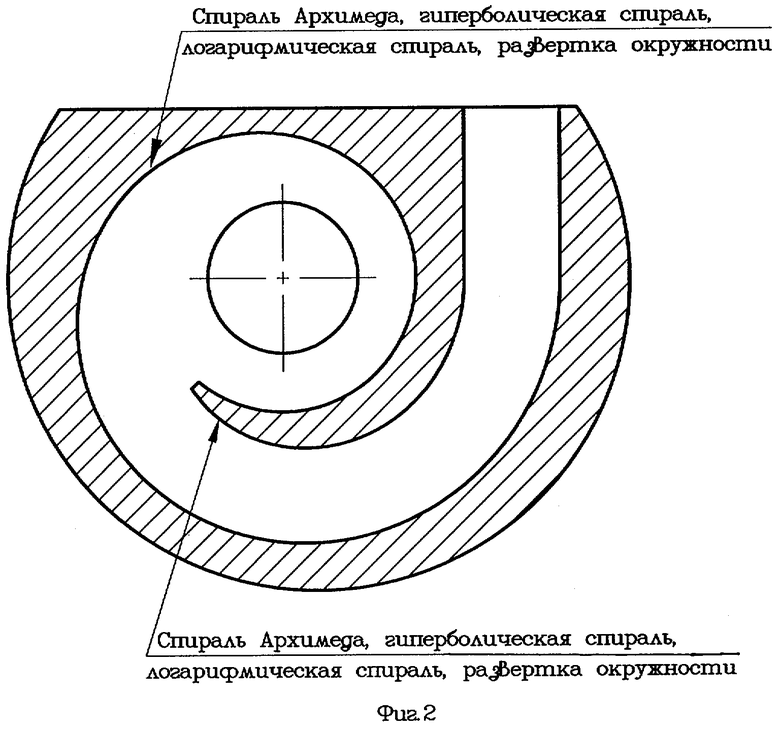

Сущность изобретения поясняется чертежами, где на фиг.1 - схема устройства для нагрева жидкости, фиг.2 - форма канала для закручивания жидкости.

Устройство для нагрева жидкости содержит статор 1, имеющий полость 2, состоящую из цилиндрической полости, относительно которой симметрично выполнены конические полости с диаметром онования конуса, меньшим, чем диаметр цилиндра, входной канал 3, выполненный в виде устройства для закручивания жидкости, расположенного соосно с отверстием по центру статора, которое заканчивается скруглением или фаской 4, выходной канал 5 для отвода жидкости, выполненный на цилиндрической поверхности статора. В полости статора установлен с зазором и с возможностью вращения ротор, выполненный в виде диска 6, закрепленного на валу 7, который установлен в подшипниковой опоре 8 и связан посредством муфты 9 с электродвигателем 10, и имеющий форму, аналогичную форме полости. На торцевой поверхности цилиндрической части статора и диска выполнен, как минимум, один ряд несквозных отверстий 11. Аналогичные отверстия выполнены на цилиндрической поверхности диска. На цилиндрической поверхности статора выполнено перепускное отверстие 12, соединенное с отверстием 13 камеры 14 для установки торцевого уплотнения. Камера для установки торцевого уплотнения соединена с полостью статора отверстием со округлением или фаской.

Устройство работает следующим образом.

После заполнения устройства жидкостью включается электродвигатель 10, который приводит в движение посредством муфты 9 вал 7 с закрепленным на нем диском 6. Под давлением жидкость поступает во входной канал 3, где происходит изменение прямолинейного направления ее движения на вращательное, ускорение и подача в полость 2. Далее под действием давления, приложенного со стороны входного канала 3, и действием центробежных сил она перемещается между торцевыми поверхностями статора 1 и диска 6 на их коническом участке, имея минимальное гидравлическое сопротивление, дальнейшее продвижение жидкости происходит на цилиндрическом участке зазора между статором 1 и диском 6 с интенсивным выделением тепловой энергии в зонах несквозных отверстий 11 в условиях повышенного давления из-за действия центробежных сил, далее она частично отводится через выходной канал 5, а частично через перепускное отверстие 12 поступает к отверстию 13 камеры 14 для установки торцевого уплотнения. Из камеры 14 жидкость устремляется в зазор между диском 6 и статором 1 и в дальнейшем, минуя конический и цилиндрический участки, отводится через выходной канал 5 и подается в систему отопления или горячего водоснабжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ ПАРОГЕНЕРАТОРНЫЙ АГРЕГАТ | 2007 |

|

RU2350770C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2004 |

|

RU2270965C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2293931C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2310798C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2310799C1 |

| ТЕПЛОГЕНЕРАТОР РОТОРНОГО ТИПА | 2006 |

|

RU2308648C1 |

| АВТОНОМНЫЙ ИСТОЧНИК ТЕПЛОВОЙ ЭНЕРГИИ | 2008 |

|

RU2383826C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2310141C1 |

| МОБИЛЬНАЯ ТЕПЛОВАЯ СТАНЦИЯ | 2007 |

|

RU2333435C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2290573C1 |

Изобретение относится к теплотехнике и может быть использовало в качестве источника тепловой энергии в системах отопления и горячего водоснабжения. Технический результат - повышение теплопроизводительности, снижение гидравлических потерь при подводе рабочей жидкости в зону с наивысшей производительнотью. Устройство для нагрева жидкости содержит статор, имеющий полость, состоящую из цилиндрической полости, относительно которой симметрично выполнены конические полости с диаметром основания конуса, меньшим, чем диаметр цилиндра, входной канал, выполненный в виде устройства для закручивания жидкости, расположенного соосно с отверстием по центру статора, которое заканчивается округлением или фаской, выходной канал для отвода жидкости, выполненный на цилиндрической поверхности статора. В полости статора установлен с зазором и с возможностью вращения ротор, выполненный в виде диска, закрепленного на валу. На торцевой поверхности цилиндрической части статора и диска выполнен, как минимум, один ряд несквозных отверстий. Аналогичные отверстия выполнены на цилиндрической поверхности диска. 2 ил.

Устройство для нагрева жидкости, содержащее статор, имеющий полость, входной канал для подвода жидкости и выходной канал для отвода жидкости, а также установленный с зазором в эту полость ротор, выполненный в виде закрепленного на валу диска с несквозными отверстиями, расположенными по окружности вдоль периферии его торцов, отличающееся тем, что внутренняя полость статора выполнена сложной формы и включает в себя цилиндрическую полость, относительно которой симметрично выполнены две конические полости с диаметром основания конуса, меньшим, чем диаметр цилиндра, входной канал выполнен в виде устройства для закручивания жидкости, входные отверстия в полость статора имеют скругления или фаски, на цилиндрических частях статора и ротора выполнены несквозные отверстия.

| НАГРЕВАТЕЛЬ ЖИДКОГО ТЕПЛОНОСИТЕЛЯ | 1995 |

|

RU2094711C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 2001 |

|

RU2197688C1 |

| Жидкостный регулятор сопротивления | 1930 |

|

SU23098A1 |

| US 5188090 A, 23.02.1993 | |||

| US 4590918 A, 27.05.1986. | |||

Авторы

Даты

2007-10-20—Публикация

2006-02-07—Подача