Изобретение относится к атомной технике, а именно к устройствам для разрушения высокорадиоактивных шламовых отложений в емкостях-хранилищах, и может быть использовано в области радиохимической промышленности для переработки шламовых осадков, находящихся в емкостях-хранилищах жидких отходов, для дезактивации различных поверхностей, а также в других отраслях народного хозяйства, где требуется измельчение твердых осадков и очистка поверхностей.

Известны различные устройства для разрушения твердых пород и осадков [А.с. СССР №142237, №205672, №208611, №1677321, №1780063]. Среди известных устройств для этой цели наибольшее распространение получили гидромониторы, принцип действия которых аналогичен принципу, применяющемуся для гидромониторов, используемых в карьерах или шахтах для разработки угля, например, описанные в А.с. СССР №208611, Г.П.Черменский, "Исследование основных параметров импульсных водометов для проходки горных выработок", канд. диссертация, КПИ, г.Кемерово. 1968. Но имеющиеся в настоящее время устройства, способные создать высоконапорные струи (давление более 10 МПа), не могут быть использованы в условиях радиохимического производства из-за пространственных ограничений, т.к. имеют значительные габариты.

В качестве прототипа выбрано наиболее близкое к заявляемому по технической сущности устройство, с помощью которого возможно размывание высокорадиоактивных осадков, см. а.с. СССР №1456583. Известное устройство включает ствол с насадкой, установленный в стволе тяжелый поршень, запоршневая полость которого сообщена с ресивером для рабочего агента, легкий поршень, размещенный в насадке и кинематически связанный с тяжелым поршнем, и приводной механизм для тяжелого поршня в виде цилиндра с отверстием для выхода рабочего агента из его поршневой полости, закрытого с обеих сторон передней и задней крышками, в котором расположен приводной поршень, шток которого соединен с тяжелым поршнем.

Однако известное устройство имеет значительные габариты, что препятствует его использованию для разрушения высокорадиоактивных шламовых отложений (осадков) внутри емкостей-хранилищ. Кроме того, гидромониторная струя имеет невысокий напор (около 2 МПа), что существенно осложняет размывку желеобразных и весьма твердых осадков, особенно с увеличением расстояния до них, и требует значительных дополнительных расходов жидкости. Все это отрицательно влияет на эффективность и надежность работы устройства, повышает энергозатраты и стоимость работ и обусловливает недостаточную эксплуатационную технологичность.

Таким образом, недостатками известного устройства являются недостаточная надежность и эксплуатационная технологичность, а также низкая эффективность вследствие увеличенного расхода различных реагентов и повышения энергозатрат.

Задача, на решение которой направлено заявленное изобретение, состоит в повышении эксплуатационной технологичности и надежности и снижении расхода реагентов и энергозатрат.

Для решения поставленной задачи сущность заявляемого изобретения состоит в том, что в отличие от известного устройства, включающего корпус с присоединенными к нему стволом, поршни, сопловую насадку, ресивер для рабочего агента, согласно изобретению содержит центральный подвижный шток, жестко соединенный с ним управляющий поршень, дифференциальный поршень, установленный с возможностью скольжения по центральному штоку, запорный клапан, имеющий специальные направляющие для центрального штока. При этом ресивер выполнен в виде подводящего трубопровода.

Таким образом, в заявляемом устройстве все как бы "сидит" на штоке, на него все нанизано, в результате чего исключаются все дополнительные поршни; за счет этого устройство становится малогабаритным и может быть размещено внутри емкости-хранилища. Жестко связанный с центральным штоком поршень выполняет функции запускающего и тормозящего устройства. Следует также отметить, что конструктивное исполнение устройства исключает резкий удар поршня и штока по задней крышке управляющего цилиндра, что повышает надежность устройства.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении эксплуатационной технологичности и надежности, а также в снижении расхода реагентов и энергозатрат.

Также значительно повышается ресурс работы устройства и его эффективность, что особенно важно в условиях работы радиохимического производства.

Все это приводит к совершенствованию работ (экономии энергетических затрат и различных химических реактивов, уменьшению времени работы и т.п.) с радиоактивными отходами, улучшая условия труда и техники безопасности.

В процессе освобождения емкостей-хранилищ было установлено, что структура уплотненной твердой фазы (шламовых отложений) меняется от пространственно-рыхлой (подвижный верхний слой) до компактно-кристаллизационной (основной слой). Возникающие трудности в этом случае связаны с высокой радиоактивностью данного осадка и ограниченностью пространства, в котором необходимо проводить работы по извлечению. Использование же заявленного устройства, которое можно разместить внутри емкости-хранилища, обеспечит превращение плотных осадков в легкоподвижное состояние с малым расходом воды, что позволит в дальнейшем включить их в стеклокристаллическую матрицу без дополнительной подготовки.

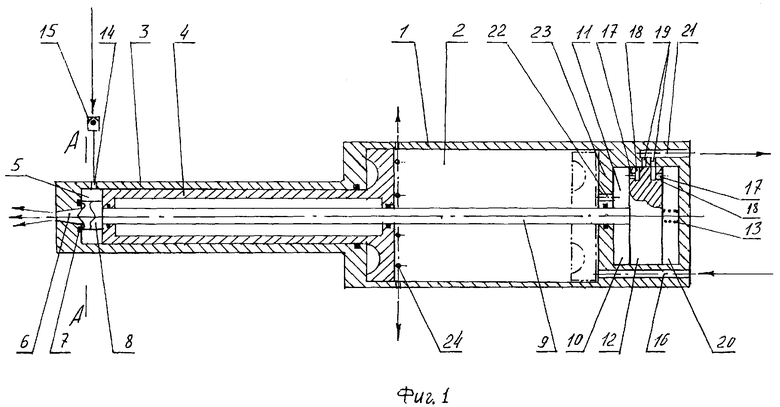

Изобретение поясняется чертежами.

На фиг.1 изображено заявляемое устройство для осуществления заявляемого способа. На фиг.2 - сечение по А-А (см. фиг.1).

Устройство содержит корпус 1 (его полость 2 - рабочий цилиндр), соединенный со стволом 3, внутри которого размещен дифференциальный поршень 4. Малый диаметр поршня 4 находится (расположен) в полости 5 ствола 3, а большой диаметр - в рабочем цилиндре 2. С другой стороны ствол 3 содержит сопловой насадок 6 и уплотнение 7. Запорный клапан 8 закреплен на подвижном центральном штоке 9, расположенном (проходящем) внутри дифференциального поршня 4, цилиндра 2 и полости 10 цилиндра 11.

На штоке 9 жестко закреплен пусковой (он же тормозной) поршень 12. Между правым (по чертежу) концом штока 9 и задней стенкой цилиндра 11 (отдельно не обозначен) размещен упругий элемент 13. Ствол 3 снабжен штуцером 14 и обратным клапаном 15 для подвода жидкости. Полость 2 корпуса 1 снабжена каналом 16 для отвода газа. На поршне 12 с обеих сторон имеются отверстия 17, соединенные со специальными пазами 18, а в стенке цилиндра 11 выполнены пазы 19 для выпуска газа из полости 20 по каналу 21.

В задней стенке 22 рабочего цилиндра 2 имеется дроссельное отверстие 23. Для сброса отработанного газа из рабочего цилиндра 2 в его стенке имеется ряд отверстий 24. Клапан 8 имеет шесть центрирующих перьев 25.

Устройство работает следующим образом.

В исходном положении (см. фиг.1) шток 9 прижимает клапан 8 к уплотнению 7 воздействием упругого элемента 13. Жидкость под давлением через обратный клапан 15 и штуцер 14 постоянно подается в полость 5 ствола 3 и поджимает клапан 8 к уплотнению 7, а дифференциальный поршень 4 отжимает в исходное положение (крайнее правое) (по чертежу), обозначенное штрих-пунктирной линией. Сжатый газ в рабочий цилиндр 2 подается периодически через определенный интервал времени из трубопровода, одновременно являющегося газовым ресивером (не показан), через канал 16, а в него - электроклапаном системы управления (не показана).

Под воздействием сжатого газа в полости 2 на дифференциальный поршень 4 давление в стволе 3 возрастает до рабочей величины и держится до окончания "выстрела", который начнется, когда шток 9 сдвинется и откроет стык клапана 8 с уплотнением 7.

Шток 9 сдвигается с места автоматически, когда газ из цилиндра 2 через дроссельное отверстие 23 заполнит пусковую полость 10, и давление в ней возрастет до необходимого для преодоления запирающего усилия. После размыкания стыка уплотнения 7 с клапаном 8 жидкость из ствола 3 поступает в сопловую насадку 6, давление в ней возрастает до рабочего давления струи и с большой скоростью полностью сдвигает шток 9 вправо (по чертежу), открывая все проходное сечение для жидкости из полости ствола 5 в сопло 6. Струя жидкости вылетает из сопла 6, а дифференциальный поршень 4 под воздействием сжатого газа поджимает жидкость в стволе 3, поддерживая рабочее давление струи. Скорость струи зависит от давления рабочего газа в цилиндре 2.

Шток 9, отодвинутый вправо потоком жидкости, выходящей из ствола 3 в сопло 6, тормозится частично сжимающимся упругим элементом 13 и сжатым газом, поступившим в тормозную полость 20. Отработанный управляющий воздух сбрасывается через канал 21.

После прохода дифференциальным поршнем 4 до упора в торец клапана 8 он двигает последний вместе со штоком 9 до момента запирания стыка клапана 8 с уплотнением 7, при этом открываются сбросовые отверстия 24 в стенке цилиндра 2, и отработанный воздух выходит через них, а давление в цилиндре 2 снижается до атмосферного. Жидкость, подсоединенная постоянно к стволу 3, заполняет последний и сдвигает в исходное положение дифференциальный поршень 4 и запирает ствол 3, прижимая клапан 8 к уплотнению 7. Таким образом, цикл "выстрела" (выброс порции жидкости в виде импульсной струи) закончен, и устройство готово к следующему (циклу) "выстрелу".

Применение заявленного устройства позволит повысить эксплуатационную технологичность и надежность; при этом существенно меньшие размеры устройства позволяют "довести" источник струи к размываемому объекту внутри хранилища. Кроме того, использование заявленного изобретения значительно улучшает условия труда и техники безопасности на производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1998 |

|

RU2147681C1 |

| УСТАНОВКА ЗАКРЕПЛЕНИЯ АНКЕРА СЫПУЧИМИ МАТЕРИАЛАМИ | 1997 |

|

RU2166634C2 |

| СПОСОБ ИМПУЛЬСНОГО ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ВЫСОКОРАДИОАКТИВНЫХ ОТХОДОВ НА ЗАХОРОНЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2161830C2 |

| СЕЙСМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2161810C1 |

| ПОГРУЖНАЯ ГИДРОУДАРНАЯ БУРОВАЯ МАШИНА | 1999 |

|

RU2166056C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2004 |

|

RU2258138C1 |

| ГИДРОСТОЙКА С ЗАЩИТОЙ ОТ ДИНАМИЧЕСКИХ НАГРУЗОК | 1999 |

|

RU2150005C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

| ГИДРАВЛИЧЕСКИЙ МОЛОТ (ВАРИАНТЫ) | 1995 |

|

RU2104148C1 |

| АППАРАТ ДЛЯ ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА | 1997 |

|

RU2111911C1 |

Изобретение относится к атомной технике, а именно к устройствам для разрушения высокорадиоактивных шламовых отложений в емкостях-хранилищах, и может быть использовано в области радиохимической промышленности для переработки шламовых осадков, находящихся в емкостях-хранилищах жидких отходов, для дезактивации различных поверхностей, а также в других отраслях народного хозяйства, где требуется измельчение твердых осадков и очистка поверхностей. Устройство содержит корпус с присоединенным к нему стволом с сопловой насадкой и пусковой областью. В пусковой области расположены управляющий поршень, центральный подвижный шток, жестко соединенный с управляющим поршнем, связанный с клапаном, и поршень, установленный с возможностью скольжения по центральному подвижному штоку. Поршень выполнен дифференциальным, и его малый диаметр расположен в полости ствола. Изобретение позволяет резко сократить расход жидкости и газа, которые сами становятся радиоактивными и требуют специального обращения с ними, и количество используемых химикатов. 2 ил.

Устройство для разрушения высокорадиоактивных шламовых отложений в емкостях-хранилищах, содержащее корпус с присоединенными к нему стволом с сопловой насадкой и пусковой полостью, в которой расположен управляющий поршень, центральный подвижный шток, связанный с клапаном, и поршень, установленный с возможностью скольжения по центральному подвижному штоку, отличающееся тем, что поршень выполнен дифференциальным и его малый диаметр расположен в полости ствола, при этом центральный подвижный шток жестко соединен с управляющим поршнем.

| Импульсный водомет | 1987 |

|

SU1456583A1 |

| АМПЕЛОГОВА Н.И | |||

| и др | |||

| Дезактивация в ядерной энергетике | |||

| - М.: Энергоиздат, 1982, с.172-173 | |||

| Устройство ударного действия | 1976 |

|

SU866162A1 |

| АРОМАТИЗАТОРЫ ДЛЯ КОМПОЗИЦИЙ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2007 |

|

RU2433814C2 |

Авторы

Даты

2007-11-20—Публикация

2004-01-05—Подача