Изобретение относится к светотехнике и может быть использовано при создании газоразрядных источников спонтанного излучения.

Газоразрядный источник излучения представляет собой устройство, обеспечивающее получение спонтанного излучения в оптическом диапазоне длин волн. Принцип работы источника излучения основан на протекании электрического тока в газе или парогазовой смеси, в результате чего в газоразрядной плазме формируются возбужденные атомы или молекулы, излучающие в определенном диапазоне длин волн.

При возбуждении данных источников излучения используются различные типы электрического разряда - дуговой, тлеющий, индукционный, емкостной, барьерный и другие. Рабочая среда источника излучения, как правило, заключена в отпаянной колбе, изолированной от внешней среды. В ряде случаев одним из факторов, снижающих удельную мощность излучения и эффективность работы, является повышение температуры колбы источника излучения. Выделение тепла в газоразрядных источниках излучения имеет место вследствие омических потерь при протекании тока разряда. Температура рабочей среды может влиять как на состав, так и скорость плазмохимических реакций в газоразрядной плазме.

Известны источники излучения, в которых повышение температуры рабочей среды приводит к существенному снижению мощности излучения и эффективности работы источника в целом. Охлаждение может осуществляться конвективным потоком окружающего газа (воздуха) и (или) за счет теплового излучения [1, 2]. Основным недостатком источников данного типа является низкий уровень удельной мощности излучения.

Известны источники излучения, в которых для охлаждения рабочей среды в колбе при большой удельной мощности возбуждения используется поток жидкости (воды), охлаждающей колбу источника излучения [3 и др.]. При этом электроды располагаются как на внешней открытой, так и на закрытой части колбы. В то же время технически оправдано подавать высокое напряжение на электрод, находящийся на закрытой части колбы. Эффективное охлаждение колбы предполагает в том числе охлаждение закрытой ее части и, соответственно, подачу охлаждающей жидкости в зону расположения высоковольтного электрода. Поэтому для исключения гальванической связи высоковольтного электрода с потоком жидкости в качестве теплоносителя используется жидкость с большим удельным сопротивлением (деионизованная вода), а, в свою очередь, для ее охлаждения применяется внешний теплообменник. Необходимость использования деионизованной воды, систем ее восстановления и охлаждения является основным недостатком данных источников излучения. В случае отсутствия охлаждающего потока жидкости допустимая погонная мощность возбуждения и, соответственно, мощность излучения снижаются.

Наиболее близким по техническому решению, выбранному в качестве прототипа, является источник излучения, описанный в [4]. Конструктивно он представляет собой источник питания, герметичную колбу и систему охлаждения. Колба изготовлена из двух коаксиально установленных и спаянных по торцам кварцевых трубок. Пространство между трубками, являющееся колбой, заполнено рабочей средой - газовой. Электроды размещены на внешней поверхности внешней трубки и на внутренней поверхности внутренней трубки. При этом внешний электрод заземлен, а на электрод, находящийся внутри внутренней трубки, подается высокое напряжение. Для охлаждения внутренней трубки используется двойной контур охлаждения. Первый из них образует поток деионизованной воды, охлаждающейся во внешнем теплообменнике. Второй контур образует внешний поток теплоносителя, охлаждающего теплообменник.

Основным недостатком данного источника излучения является техническая сложность конструкции и необходимость использования в качестве теплоносителя в первом контуре охлаждения жидкости с большим удельным сопротивлением.

Задачей изобретения является упрощение конструкции источника излучения при эффективном охлаждении внутренней трубки источника излучения.

Технический эффект достигается тем, что в газоразрядном источнике излучения, содержащем источник питания, колбу с рабочей средой, образованной двумя коаксиально установленными кварцевыми трубками, и два электрода, размещенных на внутренней поверхности внутренней трубки и на внешней поверхности внешней трубки, согласно изобретению во внутренней трубке установлен металлический теплообменник, являющийся одновременно высоковольтным электродом.

Кроме того, в источнике излучения для охлаждения теплообменника используется поток газа, проходящий через внутреннюю полость внутренней трубки.

В качестве теплоносителя в контуре охлаждения используется электрически непроводящая среда - газ (воздух). При этом возможен забор и сброс газа (воздуха) непосредственно в атмосферу. Для улучшения теплообмена между охлаждаемой внутренней поверхностью внутренней трубки и потоком газа используется теплообменник с развитой поверхностью, находящийся внутри данной трубки. При этом теплообменник должен иметь хороший тепловой контакт с поверхностью кварцевой трубки. Все это упрощает и удешевляет конструкцию источника излучения и одновременно обеспечивает возможность эффективно охлаждать внутреннюю трубку колбы и подавать высокое напряжение на внутренний электрод. В совокупности с использованием традиционных способов охлаждения внешней поверхности внешней трубки в источнике излучения предлагаемой конструкции оказывается возможным возбуждение рабочей среды с удельной мощностью ≥1 Вт/см3 при отсутствии перегрева рабочей среды и приемлемом уровне эффективности источника излучения.

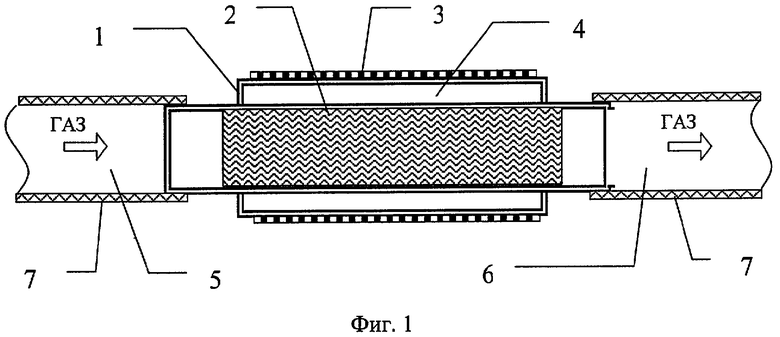

На фиг.1 приведена конструкция системы охлаждения внутренней трубки источника излучения. На кварцевую колбу 1, состоящую из двух коаксиально расположенных кварцевых трубок, образующих замкнутую полость между собой, установлены высоковольтный электрод 2, размещенный на внутренней поверхности внутренней трубки, и внешний заземленный перфорированный электрод 3. Область между внешней и внутренней трубками 4 образует газоразрядное пространство. Высоковольтный электрод, имеющий развитую поверхность, выполняет одновременно функцию теплообменника и установлен таким образом, чтобы иметь хороший тепловой контакт с внутренней поверхностью внутренней трубки. Охлаждающий газ подается к теплообменнику через вход 5 и выход 6 потока газа. Продувка газа обеспечивается внешним устройством. В качестве охлаждающего газа можно использовать любой безопасный газ, включая воздух, с возможностью его забора и сброса непосредственно в атмосферу. Необходимая скорость прокачки газа определяется несколькими факторами: мощностью возбуждения источника излучения, геометрическими размерами колбы и теплообменника, а также температурой охлаждающего газа, подаваемого по трубопроводу 7.

Пример исследования функциональной способности предлагаемой конструкции источника излучения.

В качестве рабочей среды был выбран ксенон (Xe), позволяющий получать излучение в вакуумной ультрафиолетовой области спектра на В-X переходе димера ксенона Хе2 * с длиной волны 172 нм. Возбуждение осуществлялось при подаче на внутренний электрод двухполярных импульсов высокого напряжения (до нескольких киловольт) длительностью ˜2 мкс от источника питания. Частота следования импульсов напряжения варьировалась от 50 до 150 кГц. Мощность возбуждения изменялась как варьированием частоты, так и изменением напряжения импульсов возбуждения и достигала ˜400 Вт. Внешний диаметр внешней трубки составлял 35 мм. Величина газоразрядного промежутка и длина боковой излучающей поверхности составляли соответственно 5 мм и 25 см.

Двухбарьерный разряд в Хе зажигался в широком диапазоне экспериментальных условий: давление газа - от десятков до сотен торр, напряжение - от единиц до нескольких киловольт, частота следования импульсов напряжения - от 50 до 150 кГц.

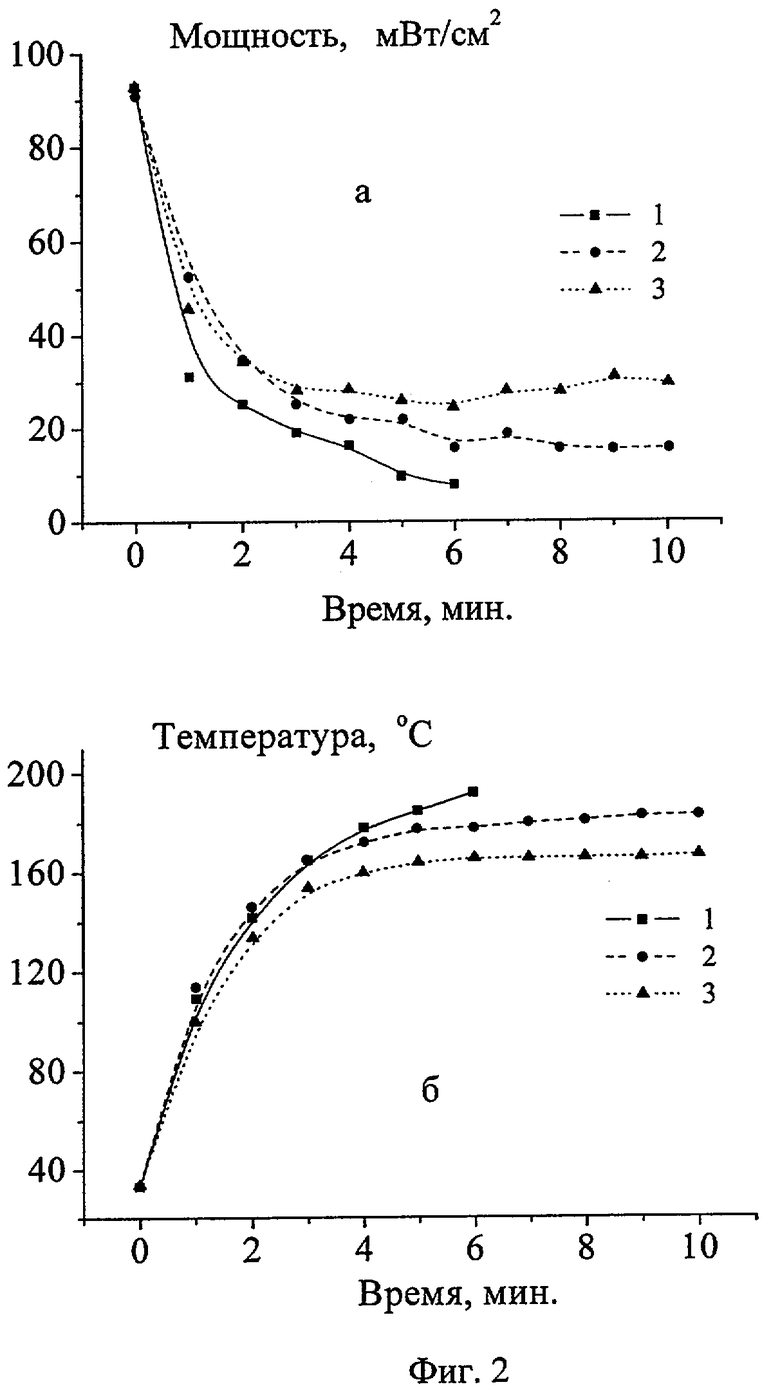

В отсутствии прокачки через внутреннюю трубку охлаждающего газа (в эксперименте использовался воздух комнатной температуры) мощность излучения, измеряемая на внешней поверхности внешней трубки измерителем мощности вакуумного ультрафиолетового излучения С8026 (Hamamatsu Photonics), быстро уменьшалась. Одновременно наблюдался рост температуры, измеряемой термопарой на излучающей внешней поверхности внешней трубки источника излучения. Учитывая низкую теплопроводность ксенона и кварца, можно заключить, что температура рабочей среды в рабочем режиме существенно превышает температуру внешней поверхности излучателя. Это приводит к наблюдаемому в эксперименте снижению мощности излучения. На фиг.2 приведены графики зависимостей мощности излучения (фиг.2а) и температуры внешней поверхности трубки (фиг.2б) от времени после включения источника излучения для различных скоростей прокачки воздуха через внутреннюю трубку. Кривые 1, 2, 3 на фиг.2 соответствуют расходу воздуха при его прокачке соответственно 10, 35, 70 литров/мин. Как видно из чертежа, после включения источника излучения наблюдается быстрый (в течение 1-6 минут) спад мощности излучения и рост температуры. При этом за 6 минут работы при скорости газа, соответствующей расходу 10 литров/минуту, происходит перегрев рабочей среды, вызывающий необходимость выключения источника излучения. В то же время при более интенсивной прокачке газа (35 и более литров/мин) удается стабилизировать температурный режим и мощность излучения источника, что обеспечивает возможность долговременной работы источника излучения при данном уровне мощности возбуждения (≥1 Вт/см3).

Источники информации

1. F.Vollkommer, L.Hitzschke. The 8th Internatinal Symposium on the Science and Technology of LIGHT SOURCIES LS-8. Greifswald. Germany, 30 Aug. - 3 Sept. 1998, p.51-60. 1998 Dielectric Barrier Discharge.

2. F.Vollkommer, L.Hittzschke. US Patent No.5604410.

3. E.Arnold, R.Dreiskemper and S.Reber Proceedings of the 8th Int. Symp. on Science and Technology of Light Sources (LS-8) (Greifswald, Germany) IL12., 90-98. 1998 High-Power Excimer Sources.

4. U.Kogelschatz, V.A.Christoph. US Patent No.5198717.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2014 |

|

RU2559806C1 |

| ИСТОЧНИК СПОНТАННОГО ИЗЛУЧЕНИЯ | 2004 |

|

RU2281581C1 |

| ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2398310C1 |

| ГАЗОРАЗРЯДНОЕ УСТРОЙСТВО - ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2393581C1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2004 |

|

RU2271590C2 |

| ЛАМПА ВАКУУМНАЯ УЛЬТРАФИОЛЕТОВОГО ДИАПАЗОНА СПЕКТРА | 2005 |

|

RU2291516C2 |

| Малогабаритный источник излучения, возбуждаемый барьерным разрядом | 2022 |

|

RU2794206C1 |

| ГЕНЕРАТОР ОЗОНА И ПЕРЕКИСИ ВОДОРОДА | 2007 |

|

RU2347743C2 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2003 |

|

RU2258975C1 |

| ИМПУЛЬСНАЯ УЛЬТРАФИОЛЕТОВАЯ ГАЗОРАЗРЯДНАЯ ЛАМПА | 2018 |

|

RU2673062C1 |

Изобретение относится к светотехнике и может быть использовано при создании и применении эффективных газоразрядных источников спонтанного излучения, в частности, при разработке источников излучения в вакуумной и вакуумной ультрафиолетовой областях спектра и их применении в микроэлектронике при обработке и чистке поверхности посредством ее облучения. Техническим результатом является упрощение конструкции и снижение ее стоимости. Устройство содержит источник питания, колбу с рабочей средой, образованную двумя коаксиально установленными трубками из диэлектрического материала, прозрачного для излучения, а также два электрода, расположенных на внутренней поверхности внутренней трубки и на внешней поверхности внешней трубки. Во внутренней трубке колбы установлен металлический теплообменник, являющийся одновременно высоковольтным электродом. Охлаждение теплообменника обеспечивается принудительной прокачкой охлаждающего газа через внутреннюю полость внутренней трубки. 1 з.п. ф-лы, 2 ил.

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2004 |

|

RU2271590C2 |

| ЛАМПА ДЛЯ ПОЛУЧЕНИЯ МОЩНОГО ИЗЛУЧЕНИЯ В ОПТИЧЕСКОМ ДИАПАЗОНЕ СПЕКТРА | 1994 |

|

RU2067337C1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2003 |

|

RU2258975C1 |

| Электрод для газоразрядного источника света | 1979 |

|

SU1022238A1 |

| Устройство для отвода тепла от источника света | 1985 |

|

SU1314188A1 |

| Лентопротяжный механизм | 1975 |

|

SU517929A1 |

| US 5604410 A, 18.02.1997 | |||

| US 5198717 A, 30.03.1993 | |||

| Способ закалки полых цилиндрических стальных изделий | 1987 |

|

SU1498799A1 |

| US 5013959 А, 07.05.1991 | |||

| US 3721851 А, 20.03.1973. | |||

Авторы

Даты

2007-11-20—Публикация

2006-03-28—Подача