Изобретение относится к термической .обработке стальных изделий и может быть использовано при поточном производстве высокопрочных труб и муфт нефтяного сортамента.

Цель изобретения - уменьшение : деформации изделий при закалке и улучшение их качества.

Поставленная цель достигается тем, что охлаждение снаружи.начинают позже, чем изнутри при достижении в середине толщины стенки изделия температуры, соответствующей точке структурных превращений обрабатываемой стали Агэ ± 10°С.

Приме р..Предлагаемый способ реализован в промышленных условиях в линии для упрочняющей термической обработки труб, стойких к сульфидному растрескиванию. Действующей технологией предусмотрен способ, двухстороннего струйного охлаждения труб в потоке за секционной печью, в ко торой осуществляется нагрев под закалку. Закалка труб производится наружным осевым спрейером с кольцевыми щелевыми соплами и внутренним многосопловым спрейером, установленным на штанге. В рабочем положении струи первого кольцевого сопла наружного спрейера и струи первого ряда . сопел внутреннего спрейера касаются поверхностей трубы в одном поперечном сечении.

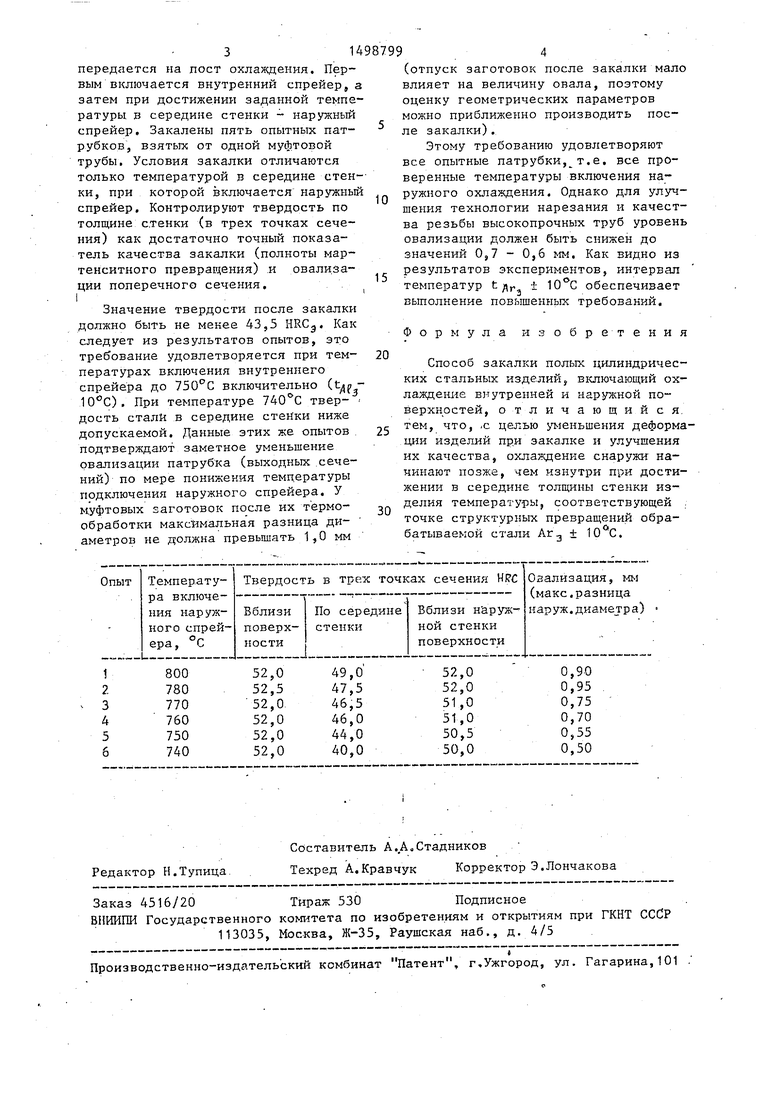

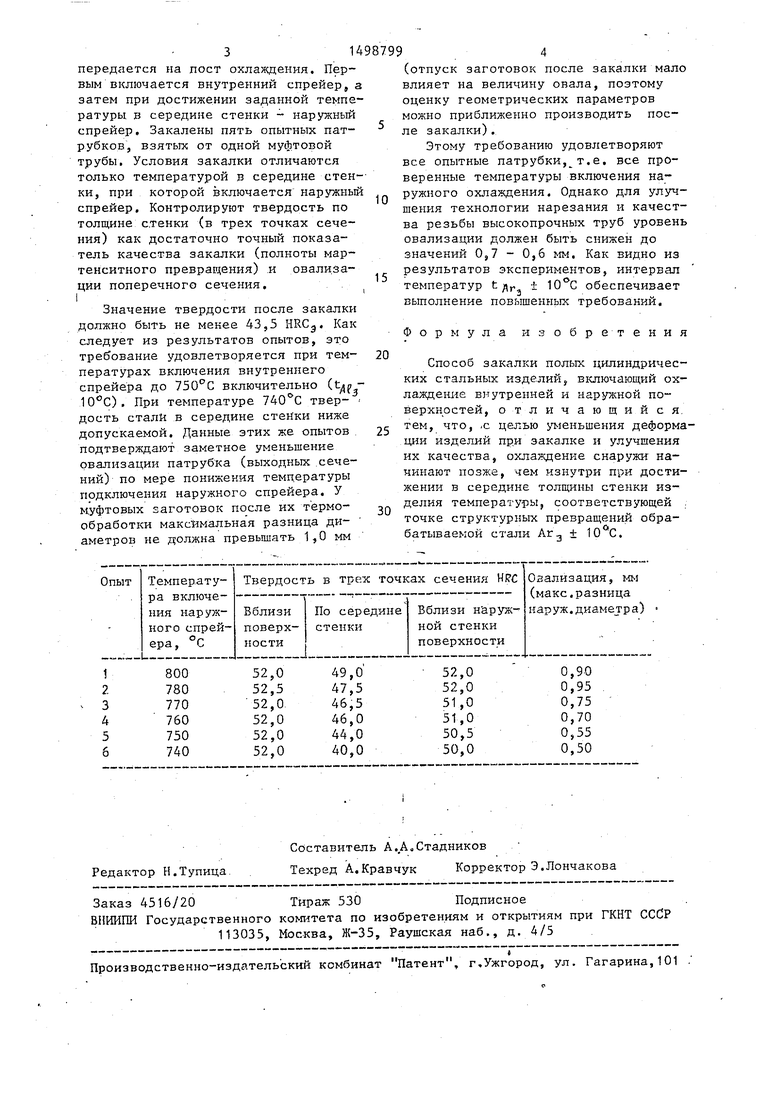

..В таблице приведены экспериментальные данные, полученные при разработке режима закалки муфтовь с заготовок (патрубков) из стали 25ХМАФБЧ

(Агз размером D«S 27326 мм. Опытный патрубок с ХА термопарой, горячий спай которой приварен посередине толщины стенки (D 243 мм), а электроды (d 0,7мм) выведены через торцовое сверление и подключены к быстродействующему потенциомет- ру (КСП-4), после нагрева до .

(Л

с

1 ее ое ч со

со

передается на пост охлаждения. Первым включается внутренний спрейер, 3 затем при достижении заданной температуры в середине стенки - наружный спрейер, Закалены пять опытных патрубков, взятых от одной муфтовой трубы. Условия закалки отличаются только температурой в середине стенки, при которой включается наружный спрейер. Контролируют твердость по толщине с.тенки (в трех точках сечения) как достаточно точный показатель качества закалки (полноты мар- тенситного превращения) и овали.за- ции поперечного сечения.

Значение твердости после закалки должно быть не менее 43,5 HRCg. Как следует из результатов опытов, это требование удовлетворяется при температурах включения внутреннего спрейера до 750 С включительно ( - ) . При температуре твер- дость стали в середине стенки ниже допускаемой. Данные этих же опытов подтверждают заметное уменьшение овализации патрубка (выходных сечений) по мере понижения температуры подключения наружного спрейера. У муфтовых заготовок после их термообработки максимальная разница диаметров не должна превышать 1,0 мм

0

5

0

5

0

(отпуск заготовок после закалки мало влияет на величину овала, поэтому оценку геометрических параметров можно приближенно производить после закалки).

Этому требованию удовлетворяют все опытные патрубки,т.е. все проверенные температуры включения наружного охлаждения. Однако для улучшения технологии нарезания и качества резьбы высокопрочных труб уровень овализации должен быть снижен до значений 0,7 - 0,6 мм. Как видно из результатов экспериментов, интервал температур t ; ± 10°С обеспечивает вьтолнение повышенных требований.

Формула изобретения

Способ закалки полык цилиндрических стальных изделий, включающий ох- лаждешш внутренней и наружной поверхностей, отличающийся, тем, что, .с целью :, меньшения деформации изделий при закалке и улучшения их качества, охлаждение снаружи начинают позже, чем изнутри при достижении в середине толщины стенки изделия температуры, соответствующей ; точке структурных превращений обрабатываемой стали At-j ± .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| Установка для термообработки полых цилиндрических изделий | 1978 |

|

SU737477A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| Способ термической обработки сварных труб | 1987 |

|

SU1534072A1 |

Изобретение относится к термической обработке стальных изделий и может быть использовано при поточном производстве высокопрочных труб и муфт нефтяного сортамента. Цель - уменьшение деформации изделий при закалке и улучшение их качества. Нагретые до температуры закалки изделия передают на участок охлаждения, где вначале включают внутренний спрейер. После достижения в середине толщины стенки изделия температуры Ачз±10°С включают наружный спрейер. 1 табл.

| Лепестковый круг | 1987 |

|

SU1433781A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1989-08-07—Публикация

1987-09-28—Подача