Изобретение относится к составам для получения теплозащитных покрытий на основе кремнийсодержащих керамических полых микросфер, выдерживающих резкий перепад температур и может быть использовано в сфере строительства, машиностроения, авиации, космоса, железнодорожного транспорта и других отраслях промышленности.

Известен состав для получения теплозащитного покрытия, включающий компоненты при следующем соотношени, в мас.%: силоксановый каучук 30-60; микросферы стеклянные 40-70 и компоненты огнезащитной композиции, в мас.%: силоксановый каучук 20,0-79,5; микросферы стеклянные 20,0-60,0; нитрид бора 0,5-20,0 (RU 2039070 C1, 09.07.1995).

Обе композиции используются для получения покрытия, обладающего тепло-и-огнезащитными свойствами. Теплопроводность покрытия до 0,23 Вт/м°С, адгезионная прочность до 5 кг/см2. Огнестойкость покрытию придает содержание в составе нитрида бора, однако его использование удорожает состав покрытия, кроме того, нитрид бора начинает быстро окисляться сухим кислородом воздуха при 700-800°С, что при пожаре быстро разрушает огнезащитный слой (Г.В.Самсонов // Получение и методы анализа нитридов, Киев, Наукова Думка, 1978, с.243).

Известен состав для получения теплозащитного покрытия, содержащий жесткий полимер, полимерную добавку, кислотный отвердитель, стеклянные микросферы и воду. В качестве жесткого полимера используется карбамидоформальдегидная смола КФЖ(М), а в качестве полимерной добавки синтетический латекс СКС-65 ГП, при следующем соотношении компонентов, мас.ч.: смола 215,0; латекс 1120,0; микросферы боросиликатные диаметром 40-50 мкм 800,0; кислотный отвердитель 7,0, вода 75,0 (RU 2220988 С2, 10.01.2004).

Недостатком известного состава для получения теплозащитного покрытия является достаточно высокая теплопроводность покрытия, которая составляет 0,034-0,038 Вт/(м·°С), недостаточно высокая термостойкость (не выше 225°С) и короткое время жизнестойкости состава, которое составляет всего 8-10 часов.

Известен состав для получения теплозащитного покрытия в виде термозащитной краски, которая содержит в качестве наполнителя вакуумированные (полые) керамические или корундовые микросферы плотностью 300-400 кг/м3 со следующим массовым распределением частиц по размерам, в мас.%: базовый диаметр (30-60 мкм) 45-55; диаметр (3-10 мкм) 15-17; диаметр (11-20 мкм) 8-10; диаметр (21-30 мкм) 6-8; диаметр (61-70 мкм) 9-11; диаметр (71-80 мкм) 4-6; диаметр (91-100 мкм) 2-4, в качестве связующего содержит смолы, выбранные из группы, включающей: кремнийорганические, полиэфирэпоксидные, акриловые дисперсии, в качестве добавки - отражатель - алюминиевую пудру при следующем соотношении компонентов, в мас.%: вышеуказанные микросферы 55-70; пигмент 0,1-0,6; отражатель - алюминиевая пудра 2,0-5,0; вышеуказанное связующее 30-35 (RU 2245350 C1, 27.01.2005).

Теплозащитное покрытие, полученное при нанесении известного состава имеет достаточно высокую прочность сцепления с защищаемой поверхностью, однородно по составу, однако обладает недостаточной устойчивостью к воздействию высоких температур (рабочая температура покрытия не превышает 250°С) при недостаточно высоких теплофизических характеристиках покрытия (теплопроводности, тепловосприятия и теплоотдачи).

Указанное техническое решение выбрано в качестве наиболее близкого аналога.

Техническим результатом предлагаемого изобретения является расширение ассортимента составов для получения теплозащитных покрытий, повышение теплозащитных, теплофизических характеристик покрытия (снижение его теплопроводности, тепловосприятия и теплоотдачи), при высокой однородности и прочности сцепления покрытия с основой, расширение области рабочих температур от минус 60 до плюс 260°С.

Технический результат достигается тем, что состав для получения теплозащитного покрытия, содержит полые керамические микросферы в качестве наполнителя, с удельной массой 450-750 кг/м3, твердостью по Моосу 5,0-6,0, со следующим распределением частиц микросфер по размерам, в мас.%:

в качестве полимерного связующего он содержит водный раствор латекса, выбранного из группы, включающей: модифицированный акрилацетатный латекс, 33-38%-ный латекс сополимера бутадиена, акрилонитрила и метакриловой кислоты, сополимер стирола и н-бутилакрилата в соотношении 1:1 по массе и технологическую добавку в качестве пеногасителя, выбранного из группы, включающей: силиконовые пеногасители, трибутилфосфат, полиэфирные производные жирных кислот, при следующем соотношении компонентов, в мас.%:

В предлагаемом составе в качестве наполнителя используют полые керамические микросферы из золы уноса ТЭС в заявляемых пределах соотношений и дисперсности. Выбор наполнителя проведен на основе экспериментальных данных, показывающих его оптимальное содержание, достаточное для обеспечения требуемых вязкости состава, плотности, а также прочности готового покрытии.

Благодаря форме и дисперсному распределению частиц, микросферы как сыпучий материал, обладают повышенной текучестью, что обеспечивает хорошее истечение микросфер из бункера в смеситель и образование однородного состава.

Сферы обеспечивают минимальное отношение площади поверхности к занимаемому объему, а за счет дисперсного распределения частиц, наиболее компактную укладку в покрытии. Коэффициент укладки - 85-95%. Форма частиц микросфер и подобранное распределение частиц по дисперсности позволяют изменять вязкость композиции в зависимости от ее назначения, с получением покрытия, обладающего высокими эксплуатационными характеристиками.

Полые частицы микросфер имеют толщину оболочки сферы - 10% от диаметра. Состав газовой фазы внутри сфер - СО2 - 70%, N2 - 30%. Предел прочности на сжатие - 150-280 кГ/см. Микросферы не теряют свойств до температур, превышающих 980°С. Температура их плавления не ниже 1300°С.

Теплопроводность микросфер составляет 0,08 Вт/(м·°С), плотность 450-750 кг/м3, твердость по Моосу 5,0-6,0. Свойства и состав микросфер представлены в таблице 1.

Выбор в качестве полимерных связующих: модифицированного акрилацетатного латекса (основа водно-дисперсионных красок, например ВД-ВА-123), или 33-38%-ного латекса сополимера бутадиена, акрилонитрила и метакриловой кислоты, или сополимера стирола и н-бутилакрилата в соотношении 1:1 по массе (основа составов красок фирмы BASF «DL-424» и «ACRONAL 290 D»), обосновано хорошей смачиваемостью их водных растворов с поверхностью керамических микросфер, приводящих к получению равномерного распределения частиц в рабочей композиции и высокой ее жизнестойкости.

Для пеногашения композиции в процессе ее приготовления вводят пеногасители как отечественного (силиконовые, ТБФ - трибутилфосфат, FOAMASTER 8034 FA), так и импортного производства (например, Lumiten EL - полиэфирное производное жирных кислот). Как правило, достаточно добавления в состав не более 1,0 мас.%.

Силиконовые пеногасители отличаются экономичностью, малой токсичностью, пожаро-взрывобезопасны, нелетучи. Марки используемых пеногасителей: Пента®-465 - универсальный пеногаситель, Пента®-463 (марки А, Б, В), Пеногаситель 139-282. Все они эффективны при производстве дисперсных и латексных красок.

Пеногасители позволяют увеличить полезную емкость и производительность аппаратов, предупредить переливы ценных продуктов, сократить потери рабочего времени, создать необходимые условия труда.

Способ приготовления состава состоит в следующем.

Полимерное связующее загружают в смеситель, например турбулентный марки СБ-43 или лопастной типа СО-210, добавляют пеногаситель, перемешивают до получения гомогенной композиции, после чего вводят частями необходимое количество керамических полых микросфер с размерами частиц 5-350 мкм при распределении частиц, указанном в формуле, осторожно перемешивают на невысоких скоростях в течение 0,5-1 часа до получения готового состава. Полученный состав помещают в тару и используют для получения теплозащитного покрытия.

Состав представляет собой гомогенную композицию, которая не расслаивается при хранении и рассчитана на то, что ее эксплуатационные качества не будут изменены в течение не менее года.

Заявляемая композиция получила торговую марку «Теплос - Топ».

Композиция без добавления пигмента представляет собой суспензию белого цвета. Время высыхания слоев при температуре 20°С не более 24 часов.

Внешний вид покрытия - ровное, однородное. Адгезия покрытия к стали не менее 1,0 МПа.

«Теплос - Топ» можно наносить на поверхность металла, пластика, стекла, бетона, кирпича, штукатурки и другие строительные материалы, а также на оборудование авиационной и железнодорожной отрасли, трубопроводы и воздуховоды при эксплуатации объектов с нанесенным покрытием при температурах от минус 60°С до плюс 260°С.

Поверхность, на которую наносят состав теплозащитной композиции, должна быть сухой и чистой, без ржавчины и жирных пятен.

Цвет и внешний вид покрытий, время высыхания определяют на стеклянных пластинках размером 90×120 мм при толщине слоя покрытий 0,4 мм.

Адгезию к стали определяют по ГОСТ 15140-78.

Заявляемый состав наносят на поверхность различными способами, которые используются в лакокрасочной технологии: шпателем, кистью, валиком или краскопультом в виде по крайней одного слоя толщиной 1-1,5 мм.

Толщина всех слоев покрытия для заявляемого состава не превышает 7 мм и зависит от природы поверхности. Так на внутренние поверхности жилых помещений достаточно нанести всего один слой толщиной не более 1,5 мм.

На металлические поверхности труб горячего водоснабжения, проходящих под землей, необходимо нанести максимальное количество слоев. Так при общей толщине нанесенного покрытия 6 мм на стальную поверхность трубы с температурой 90°С, поверхностная температура снижается до 25-30°С.

После нанесения на поверхность материала или изделия слоя или нескольких слоев и после сушки нанесенных слоев, состав образует теплозащитное покрытие из керамических микросфер и полимерного связующего, прочно связанного с основой и обладающего высокими эксплуатационными характеристиками. Покрытие после сушки содержит 60-80 мас.% керамических микросфер диаметром от 5 до 350 мкм, равномерно распределенных в полимерном связующем, что соответствует плотности заполнения 85-95% и обеспечивает высокие свойства покрытия, выдерживающего перепад температур от минус 60 до плюс 260°С при общей толщине слоев от 1 до 7 мм.

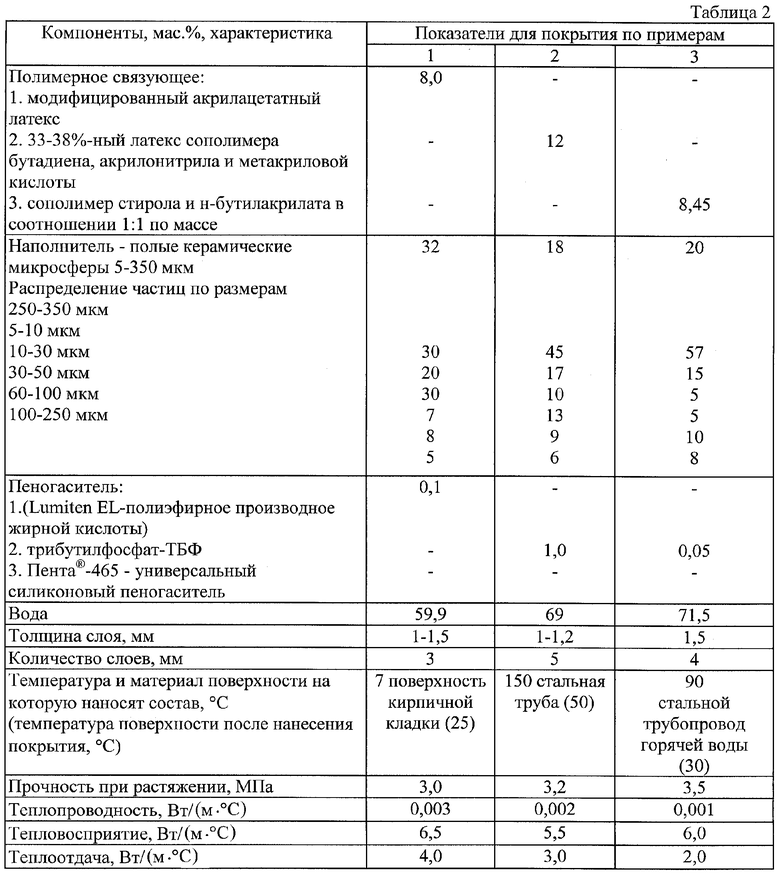

Сущность способа поясняется примерами, сведенными в таблице 2, в которой отражены составы композиций, толщина слоев и их количество, природа и температура поверхности, на которую наносят в виде слоев составы композиций, а также свойства полученного покрытия.

В примере 1 на поверхность кирпичной кладки, имеющей температуру поверхности и окружающей среды плюс 7°С, наносят состав 1 в виде 3-х слоев (общая толщина покрытия 4,5 мм), сушку которых проводят при температуре 20-25°С. Свойства покрытия представлены в таблице 2.

В примере 2 на поверхность стальной трубы, имеющей температуру 150°С наносят при атмосферных условиях (при температуре 20-25°С, нормальном давлении и влажности) 5 слоев состава 2 и высушивают при температуре поверхности трубы. После нанесения теплозащитного покрытия температура снизилась со 150 до 50°С.

Снижение температуры поверхности стального трубопровода с 90 до 30°С получено при использовании состава 3.

Из табличных данных следует, что полученное покрытие имеет прочность при растяжении 3,0-3,5 МПа, теплопроводность 0,001-0,003 Вт/(м·°С), тепловосприятие 5,5-6,5 Вт/(м·°С) и теплоотдачу 2-4 Вт/(м·°С).

«Теплос - Топ» соответствует требованиям пожарной безопасности, установленным в НПБ 244-97 при испытаниях на горючей основе: группа горючести - ГЗ по ГОСТ 30244-94 (нормальногорючие по СНиП 21-01-97); группа воспламеняемости - В 1 по ГОСТ 30402-96 (трудновоспламеняемые поСНиП 21-01-97).

Таким образом, предложенный состав позволяет получать покрытия с уникальными теплофизическими свойствами, что может найти его широкое использование в строительной сфере, в машиностроении, химической промышленности, в авиационной и железнодорожной отраслях, т.е. там, где требуется придание поверхностям теплозащитных и огнестойких свойств, при эксплуатации покрытий в жестких температурных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения теплосберегающего, влагостойкого и пожаробезопасного покрытия | 2020 |

|

RU2753549C1 |

| Теплоизоляционное покрытие на основе водоэмульсионной композиции и вермикулита для наружных работ | 2015 |

|

RU2608435C2 |

| ФАСАДНАЯ ОБЛИЦОВОЧНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ ПЛИТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2395652C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ, АНТИКОРРОЗИОННАЯ, АНТИКОНДЕНСАТНАЯ КРАСКА ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2572984C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2024 |

|

RU2840119C1 |

| Состав для получения теплозащитного покрытия | 2017 |

|

RU2690814C2 |

| Композиция для теплоизоляционного покрытия | 2019 |

|

RU2729080C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2017 |

|

RU2665430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

Изобретение относится к составам для получения теплозащитных покрытий на основе кремнийсодержащих керамических полых микросфер, выдерживающих резкий перепад температур, и может быть использовано в сфере строительства, машиностроения, авиации, железнодорожного транспорта, т.е. там, где требуется придание поверхностям теплозащитных свойств при эксплуатации покрытий в жестких температурных условиях. Состав для получения теплозащитного покрытия, содержащий полые керамические микросферы в качестве наполнителя, полимерное связующее, технологическую добавку и воду, в качестве наполнителя содержит полые керамические микросферы с удельной массой 450-750 кг/м3, твердостью по Моосу 5,0-6,0, со следующим распределением частиц по размерам, в мас.%: базовый диаметр 250-350 мкм - 30-62, диаметр 5-10 мкм - 15,0-20, диаметр 10-30 мкм - 5,0-30, диаметр 30-50 мкм - 5,0-30, диаметр 60-100 мкм - 8,0-10, диаметр 100-250 мкм - 5,0-10, в качестве полимерного связующего содержит латекс, выбранный из группы, включающей: модифицированный акрилацетатный латекс, 33-38%-ный латекс сополимера бутадиена, акрилонитрила и метакриловой кислоты, сополимер стирола и н-бутилакрилата в соотношении 1:1 по массе, в качестве технологической добавки состав содержит пеногаситель, выбранный из группы, включающей: силиконовые пеногасители, трибутилфосфат, полиэфирные производные жирных кислот, при следующем соотношении компонентов, в мас.%: вышеуказанные микросферы - 18-32, вышеуказанный пеногаситель - 0,01-1,0, вышеуказанное связующее - 8,0-12,0, вода - до 100. Технический результат - расширение ассортимента составов для получения теплозащитных покрытий, повышение теплозащитных, теплофизических характеристик покрытия при высокой однородности и прочности сцепления покрытия с основой, расширение области рабочих температур - от минус 60 до плюс 260°С. 2 табл.

Состав для получения теплозащитного покрытия, содержащий полые керамические микросферы в качестве наполнителя, полимерное связующее, технологическую добавку и воду, отличающийся тем, что в качестве наполнителя он содержит полые керамические микросферы с удельной массой 450-750 кг/м3, твердостью по Моосу 5,0-6,0, со следующим распределением частиц по размерам, мас.%:

в качестве полимерного связующего содержит латекс, выбранный из группы, включающей модифицированный акрилацетатный латекс, 33-38%-ный латекс сополимера бутадиена, акрилонитрила и метакриловой кислоты, сополимер стирола и н-бутилакрилата в соотношении 1:1 по массе, в качестве технологической добавки состав содержит пеногаситель, выбранный из группы, включающей силиконовые пеногасители, трибутил фосфат, полиэфирные производные жирных кислот при следующем соотношении компонентов, мас.%:

| ТЕРМОЗАЩИТНАЯ КРАСКА | 2003 |

|

RU2245350C1 |

| АНТИКОРРОЗИОННОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР | 2003 |

|

RU2251563C2 |

| Состав для защитного покрытия | 1989 |

|

SU1691379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПОКРЫТИЯ | 1993 |

|

RU2039070C1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| EA 200401379 A1, 24.02.2005. | |||

Авторы

Даты

2007-11-27—Публикация

2005-12-23—Подача