Изобретение относится к защитным во- додисперсионным восковым композициям и может быть использовано в любой области машиностроения, в частности в энергомашиностроении и котлостроении для защиты изделий от атмосферной коррозии. Изделия из черных и цветных металлов зачастую хранятся на складах несколько лет, а в период транспортирования находятся на открытых площадках или под навесом. В связи с этим необходим такой защитный материал, который обеспечивал бы антикоррозионную защиту металлических поверхностей в различных климатических условиях сроком не менее одного года, при этом он должен быть нетоксичным и пожаробезопасным.

Цель изобретения - увеличение срока защитного действия покрытия и осуществление возможности нанзсения лакокрасочных материалов без удаления защитного покрытия.

В составе в качестве компонента используют алюмосиликатные полые микросферы (АСПМ). Алюмосиднкатные полые микросферы (АСПМ) имеют следующий химический состав, мас.%;

А 20з29,1-32,9

SI0251,5-56,3

РеаОз3,8-8,2

МдО0,6-1,6

СаО0,8-1,0

К200,4-6,4

NaaO1,0-4,7

ТЮ20,9-1,0

Размеры частиц 20-200 мкм. Температура плавления 1400°С. Плотность 400 кг/м3.

о ю

О) Ч

ю

Приготовление защитного состава осуществляют следующим образом.

Пример. Вначале готовят 1%-ный водный раствор метилцеллюлозы МЦ-100 следующим образом.

К расчетному количеству МЦ-100 добавляют половину расчетного количества воды при комнатной температуры и смесь набухает при комнатной температуре в течение 20-24 ч.

Затем добавляют вторую половину расчетного количества теплой 30-40°С воды и перемешивают в течение 15-20 мин.

Затем полученный раствор охлаждают до температуры 18-20°С.

Композицию готовят так.

На механической мешалке при комнатной температуре размешивают расчетное количество консервационного материала,

Консероационный материал включает: окисленный петролатум (пленкпобразова- тель, компонент эмульгатора, гнгпбитор коррозии адсорбционного типа (кислотное число - не менее 60), буроугольный воск (монтан-воск), водный аммиак, наполнитель (окись цинка), отход производства ланоли- на-паста ОПЛ, воду и маслорастворимый ингибитор коррозии, В качестве ингибитора коррозии может быть использована присадка Акор-1, являющаяся нитрованным минеральныммасломАС-9,5, нейтрализованным гидроокисью кальция в присутствии стеариновой кислоты. Консер вационный материал Аквамин - однородная дисперсия от желтого до красно-коричневого цвета. Приготовление состава Аквамин осуществляют путем загрузки воды (84,4-42,4%) от общего количества Аквамина), подъема температуры до 80-90°С, подачи окисленного петроламута, буроугольного воска, водного раствора аммиака. Подачу водного раствора аммиака осуществляют осторожно с учетом предотвращения бурного вскипания реакционной смеси. При этом происходит нейтрализация кислых соединений окисленного петролату- ма и буроугольного воска. Полнота нейтра- пизации определяется рН 8,5. При нейтрализации осуществляют циркуляцию продукта по схеме: мешалка - насос - мешалка. Дальше в емкость загружают ингибитор коррозии пасту ОПЛ, наполнитель, Т 85-95°С. Перемешивание осуществляют в течение 1,0-1,5 ч до постепенного понижения температуры до 60-70°С. Затем гомогенизируют продукт в течение 2-2,5 ч (в составе Аквамина ингибитор АКОР-1 может быть заменен на ингибитор коррозии МСДА-1; ингибитор коррозии КСК; присадку С-150-сульфонат кальция).

К составу Аквамин, продолжая перемешивание, последовательно добавляют расчетные количества 1 %-ного водного раствора метилцеллюлозы М2-100 и апюмосиликатных полых микросфер (АСПМ). Перемешивание продолжают 5-10 мин до получения однородного состава. Состав доводят при необходимости к нужной вязкости водой.

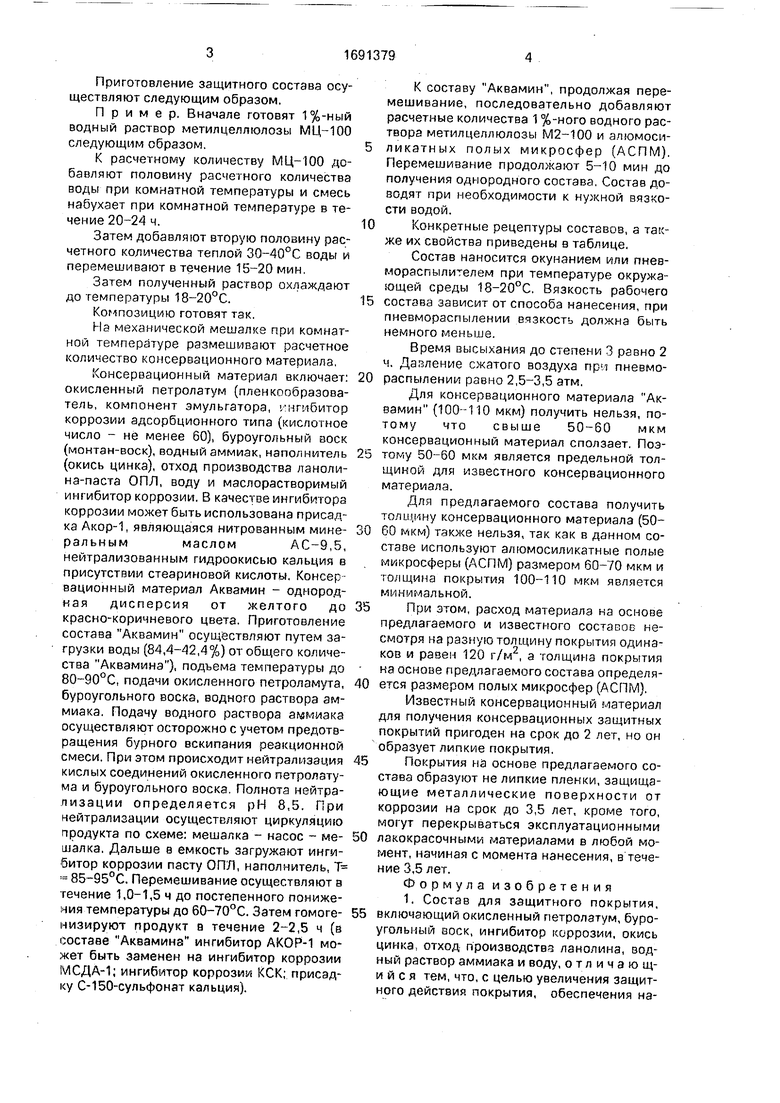

0 Конкретные рецептуры составов, а также их свойства приведены в таблице.

Состав наносится окунанием или пнев- мораспыли елем при температуре окружающей среды 18-20°С, Вязкость рабочего

5 состава зависит от способа нанесения, при пневмораспылении вязкость должна быть немного меньше.

Время высыхания до степени 3 равно 2 ч. Давление сжатого воздуха прч пневмо0 распылении равно 2,5-3,5 атм.

Для консервационного материала Аквамин (100-110 мкм) получить нельзя, потому что свыше 50-60 мкм консервационный материал сползает. Поэ5 тому 50-60 мкм является предельной толщиной для известного консервационного материала.

Для предлагаемого состава получить толщину консервационного материала (500 60 мкм) также нельзя, так как в данном составе используют алюмосиликатные полые микросферы (АСПМ) размером 60-/0 мкм и толщина покрытия 100-110 мкм является минимальной.

5 При этом, расход материала на основе предлагаемого и известного составов несмотря на разную толщину покрытия одинаков и равен 120 г/м , а толщина покрытия на осноее предлагаемого состава определя0 ется размером полых микросфер (АСПМ),

Известный консервационный материал для получения консервационных защитных покрытий пригоден на срок до 2 лет, но он образует липкие покрытия.

5 Покрытия на основе предлагаемого состава образуют не липкие пленки, защищающие металлические поверхности от коррозии на срок до 3,5 лет, кроме того, могут перекрываться эксплуатационными

0 лакокрасочными материалами в любой момент, начиная с момента нанесения, в течение 3,5 лет.

Формула изобретения

1. Состав для защитного покрытия,

5 включающий окисленный петролатум, буро- угольный воск, ингибитор коррозии, окись цинка, отход производства ланолина, водный раствор аммиака и воду, отличающийся тем, что, с целью увеличения защитного действия покрытия, обеспечения нанесения лакокрасочных материалов без удаления защитного покрытия, он дополнительно содержит метилцеллюлозу и алюмо- силикатные полые микросферы при следующем соотношении компонентов, мас.%: окисленный петролатум 12,88- 16,56; буроугольный воск 4,144-5,328; ингибитор коррозии 0,336-0,432; оксид цинка

0,392-0,504; отход производства ланолина 0,168-0,216; 25%-ный водный раствор аммиака 2,576-3,312; метилцеллюлоза 0,3- 0,2; алюмосиликатные полые микросферы 5,0-13,0; вода 66,204-68.448.

2. Состав по п. 1, о т л-и чающийся тем, что алюмосиликатчые полые микросферы имеют размер 60-70 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для антикоррозионного покрытия | 1990 |

|

SU1781261A1 |

| ТИКСОТРОПНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2007 |

|

RU2353639C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ СОСТАВ | 1995 |

|

RU2114160C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2010 |

|

RU2425175C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| Состав для временного защитного покрытия | 1990 |

|

SU1758056A1 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2194066C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2021 |

|

RU2783159C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОЙ КОМПОЗИЦИИ | 1999 |

|

RU2227176C2 |

| КОНСЕРВАЦИОННОЕ МАСЛО | 2014 |

|

RU2570908C1 |

Изобретение относится к составам для защитного покрытия. Полученное покрытие может быть использовано для консервации издепий после механической обработки (включая дробеструйную) сложной и простой конфигурации, изготовленных из черных и цветных металлов. Увеличение срока защитного действия покрытия, осуществление возможности нанесения лакокрасочного ма- териала без удаления защитного покрытия достигается новым составом, включающим следующие компоненты, мас.%: окисленный петролатум 12,88-16,56; буроугольный воск 4,144-5,328; ингибитор коррозии 0,336- 0.432; наполнитель (ZnO) 0,392-0,504; отход производства ланолина 0,168-0,216; 25%- ный водный раствор аммиака 2,576-3,312; метилцеллюлоза 0,30-0,20; алюмосиликат- ньк полые микросферы размером 60-70 мкм 13,0-5,0 и вода 66,204-68,448. 1 з.п. ф-лы, 1 табл.

, С

Смыв слабощелочным раствором Перекрывается алкидкыми л/к материалами

3,i

(27)

3,5 (27)

-60

3,5 (27)

-60

3,5 (27)

-60

Термостойкость пленки, С

Методы нанесения по подготовленной и неподготовленной поверхности

водой {40-60 0

Смыв слабощелочным раствором екрывается алкидкыми л/к материалами

3,5 (27)

60

3,5 (27)

-60

3,5 (27)

-60

Не перекрывается

2 (15)

-60

+(()

90

+90

Окунание имев- мсо -1ьщенке (п л рнэОавле- нн. в дои)

| КАТОК ДЛЯ ФОРМОВКИ КИРПИЧЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ РАЗЛИТОЙ ПО ПОЛЮ СУШКИ ТОРФЯНОЙ МАССЫ | 1923 |

|

SU477A1 |

Авторы

Даты

1991-11-15—Публикация

1989-03-10—Подача