Изобретение относится к горной промышленности, в частности к креплению анкерами подземных горных выработок, особенно на глубоких горизонтах в условиях интенсивного смещения боковых пород и необходимости применения длинных составных анкеров.

Известен анкер для крепления горных выработок, состоящий из замка, размещенного на глубинном конце анкера, составных пустотелых стержней (внутренней и наружной секций), соединительной муфты, уплотняющего кольца, установленного на внутренний стержень в пространстве между стенками скважины, опорной пластины и гайки с шайбой, причем соединительная муфта выполнена с отверстием (под пробку) на боковой поверхности, через которое подается цементный (скрепляющий) раствор из пустотелых стержней в шпуровое пространство (1).

Недостаток данной конструкции крепи заключается в том, что установка анкера в шпур характеризуется повышенной трудоемкостью, т.к. требует последовательного выполнения следующего комплекса работ:

- соединение секций между собой с помощью муфты;

- подачу цементного раствора в зону расположения замка при закрытом отверстии в муфте;

- удаление из шпура наружной секции совместно с муфтой, чтобы вывинтить из последней пробку, ввинченную заранее в нее;

- вновь соединение секций между собой с помощью муфты путем навинчивания ее на внутреннюю секцию;

- подачу цементного раствора в шпур из пустотелых стержней через отверстие в муфте.

Из описанного порядка установки анкера следует, что требуются значительные затраты времени и труда на соединение секций, поскольку последнее выполняется дважды.

Недостаток указанной крепи заключается и в сложности обеспечения высоких силовых параметров, а также в невозможности обеспечить равнопрочность анкера по его длине, особенно на стыках отрезков стержня. Поэтому такой анкер имеет ограниченную длину, что не позволяет его использовать для крепления горного массива на большую глубину.

Из перечисленных недостатков следует, что известный анкер имеет достаточно низкую эффективность его использования при креплении горных выработок.

Наиболее близким техническим решением к заявляемому изобретению является сталеполимерный анкер глубокого заложения для крепления горных выработок, включающий стержень из проката с винтовым профилем, опорную плитку и натяжную гайку с внутренней резьбой, соответствующей винтовому профилю проката, причем стержень выполнен составным из двух и более отдельных элементов проката, скрепляемых между собой соединительными муфтами (втулками) с внутренней резьбой, соответствующей винтовому профилю составных элементов анкерной крепи (2).

В известном анкере глубокого заложения устранены недостатки, отмеченные в анкере (1) и приводящие к повышенным затратам времени и физическим затратам на установку анкера в шпуре при невозможности обеспечить равнопрочность по всей его длине.

Однако, вследствие усложненной процедуры сборки составного стержня известного анкера, процесс его установки в шпур требует все же относительно продолжительного времени и физических затрат на осуществление операций этого процесса.

А именно, вначале необходимо выполнить работы по накручиванию муфты в стыковую часть одного элемента перед введением этого элемента в шпур, а после введения этого элемента в шпур закручивают в муфту другой элемент своей стыковочной частью. Аналогичный объем работы выполняют при образовании последующих узлов соединения, когда анкер собирают более чем из двух элементов в зависимости от расчетной глубины его заложения. Таким образом, изложенное подтверждает сложность процедуры выполнения соединения отрезков стержня анкера между собой. Описанные обстоятельства снижают скорость установки известного анкера и, соответственно, эффективность крепления горных выработок.

В силу изложенного недостатка известный анкер необходимо усовершенствовать.

Задачей изобретения является разработка такой конструкции анкера большой длины (глубокого заложения), которая позволила бы повысить эффективность крепления горных выработок, в особенности в условиях интенсивного смещения боковых пород, за счет снижения временных и физических затрат на установку анкера в шпуре.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в повышении скорости установки анкера за счет сокращения времени на выполнение операций по сборке составного стержня анкера из отдельных отрезков, обусловленного, в свою очередь, упрощением процесса соединения указанных отрезков между собой при одновременном обеспечении требуемой прочности упомянутого соединения и, как следствие, равнопрочности анкера по всей его длине.

Для достижения поставленной задачи с заявляемым техническим результатом в анкерной крепи для горных выработок, включающей составной стержень из двух и более отрезков стального круглого проката, концевые части которых соединены между собой соединительными втулками, опорную планку и натяжную гайку, размещенные на выступающем в выработку конце стержня, согласно изобретению, концевые части соединяемых отрезков стержня выполнены в поперечном сечении в форме полукругов, имеющих на своих плоских гранях сопрягаемые рабочие поверхности, каждая из которых выполнена с поперечными выступами, расположенными под углом 90° к продольной оси стержня, причем сопрягаемые рабочие поверхности концевых частей отрезков стержня установлены взаимообратно относительно друг друга в соединительной втулке, обжимающей упомянутые концевые части с одновременным опиранием своим нижним торцом в фиксирующий ее положение элемент, выполненный в виде не менее двух эластичных круговых колец-торов, расположенных на отрезке стержня с натягом ниже места соединения этих концевых частей с целью предотвращения перемещения втулки вдоль стержня после ее надвигания на указанные концевые части отрезков стержня, при этом продольная ось стержня в месте соединения концевых частей его отрезков является линией их разъема, проходящей через средние части поперечных выступов этих концевых частей, причем общее количество n поперечных выступов на концевых частях соединяемых отрезков стержня, выполненных поровну на каждой из них, определено из выражения

где F - суммарная площадь поперечных выступов, работающая на смятие и срез и соответствующая площади отрезка стержня,

f - площадь одного поперечного выступа,

и которым подтверждено условие обеспечения требуемой прочности соединения отрезков стержня анкера между собой.

При этом поперечные выступы концевых частей отрезков стержня выполнены в поперечном сечении в виде зубьев преимущественно прямоугольной, или треугольной, или трапециевидной формы.

Причем каждое эластичное круговое кольцо-тор имеет внутренний диаметр меньше, чем внешний диаметр отрезка стержня, на величину, чтобы обеспечить требуемую силу трения между круговым кольцом-тором и отрезком стержня анкера, а его внешний диаметр принят не более внешнего диаметра соединительной втулки.

Кроме того, эластичное круговое кольцо-тор изготавливают из материала, например из резины, с коэффициентом трения, большим коэффициента трения отрезка стержня анкера.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемой анкерной крепи для горных выработок, изложенных в формуле заявляемого изобретения.

Следовательно, заявляемое изобретение соответствует условию патентоспособности изобретения «новизна».

Причинно-следственная связь между заявляемой совокупностью существенных признаков и достигаемым техническим результатом следующая.

Признак - «концевые части соединяемых отрезков стержня выполнены в поперечном сечении в форме полукругов, имеющих на своих плоских гранях сопрягаемые рабочие поверхности, каждая из которых выполнена с поперечными выступами, расположенными под углом 90° к продольной оси стержня» - характеризует новизну конструктивного исполнения концевых частей отрезков стержня, обеспечивающую взаимную сопрягаемость их между собой при прижатии друг к другу, при этом практически отсутствуют затраты времени и физические затраты на выполнение данной операции, т.е. полезность данного признака очевидна.

Признак - «причем сопрягаемые рабочие поверхности концевых частей отрезков стержня установлены взаимообратно относительно друг друга в соединительной втулке, обжимающей упомянутые концевые части с одновременным опиранием своим нижним торцом в фиксирующий ее положение элемент, выполненный в виде не менее двух эластичных круговых колец-торов, расположенных на отрезке стержня с натягом ниже места соединения этих концевых частей с целью предотвращения перемещения втулки вдоль стержня после ее надвигания на указанные концевые части отрезков стержня» - является основополагающим в этой конструкции анкера, т.к. объясняет как соединены между собой концевые части отрезка стержня. Причем данный признак предопределяет возможность упрощенной процедуры выполнения соединения отрезков стержня между собой, поскольку достаточно надвинуть втулку на прижатые друг к другу концевые части этих отрезков до упора ее в круговые кольца-торы, обеспечивающие фиксацию положения втулки на стержне. В результате этого сведены к минимуму затраты времени и физические затраты на сборку такого соединения по сравнению с прототипом (2), поскольку в последнем этот процесс осуществляется за более продолжительное время вследствие выполнения операций по закручиванию отрезков стержня в муфте. В свою очередь, упрощение процедуры выполнения упомянутого соединения сокращает время и повышает скорость установки анкера в шпуре и, соответственно, повышает эффективность крепления горных выработок.

Признак - «при этом продольная ось стержня в месте соединения концевых частей его отрезков является линией их разъема, проходящей через средние части поперечных выступов этих концевых частей» - указывает на то, что соединение отрезков стержня между собой осуществляется без образования зазоров между выступами и впадинами, что обеспечивает качественную сборку составного стержня из отдельных отрезков, обеспечивая таким образом эксплуатационную надежность закрепления стержня анкера в шпуре.

Признак - «причем общее количество n поперечных выступов на концевых частях соединяемых отрезков стержня, выполненных поровну на каждой из них, определено из выражения

где F - суммарная площадь поперечных выступов, работающая на смятие и срез и соответствующая площади отрезка стержня,

f - площадь одного поперечного выступа,

и которым подтверждено условие обеспечения требуемой прочности соединения отрезков стержня анкера между собой» - поясняет, какое количество поперечных выступов необходимо разместить на концевых частях отрезков стержня, чтобы обеспечить требуемую прочность места их соединения, зависящую от горно-геологических условий использования анкерной крепи. Причем данный признак определяет условие, на основании которого рассчитано общее количество выступов с использованием теории сопромата. Таким условием является соответствие площади отрезка стержня суммарной площади выступов, работающей на смятие и срез (3), с.27), с использованием которой и вышеприведенного выражения определено количество выступов при заданных их геометрических размерах и принятой форме. В результате предлагаемое конструктивное исполнение соединения концевых частей отрезков стержня с учетом их геометрических размеров способно воспринимать осевую нагрузку как единая целая конструкция. Следовательно, составной анкер с таким соединением его отрезков обладает высокими силовыми параметрами с обеспечением равнопрочности по всей его длине, т.е. использование заявляемой крепи достаточно эффективно при креплении горных выработок.

Признак - «поперечные выступы концевых частей отрезков стержня выполнены в поперечном сечении в виде зубьев преимущественно прямоугольной, или треугольной, или трапециевидной формы» - указывает на то, что выступы, выполненные в виде зубьев, могут иметь одну из перечисленных форм, выбор которой зависит от требуемой прочности места соединения отрезков стержня между собой и, соответственно, от крепости окружающих выработку пород. Это позволит расширить диапазон применимости заявляемой анкерной крепи.

Признак - «каждое эластичное круговое кольцо-тор имеет внутренний диаметр меньше, чем внешний диаметр отрезка стержня, на величину, чтобы обеспечить требуемую силу трения между круговым кольцом-тором и отрезком стержня анкера, а его внешний диаметр принят не более внешнего диаметра соединительной втулки» - обеспечивает рациональный подход к выбору геометрических размеров кольца-тора с тем, чтобы достигнуть необходимую силу трения для удержания его от перемещения вниз по стержню при опирании на него сверху соединительной втулки, а также, чтобы обеспечить требуемый боковой зазор (он должен быть в пределах 2,5-4 мм) между круговыми кольцами-торами и стенкой шпура для беспрепятственного перемещения в шпуре скрепляющего состава.

Признак - «эластичное круговое кольцо-тор изготавливают из материала, например, из резины, с коэффициентом трения, большим коэффициента трения отрезка стержня анкера» - совместно с вышеуказанным признаком позволит усилить описанный выше технический эффект, обеспечивая за счет этого высокую сопротивляемость кольца-тора перемещению вниз по стальному стержню от воздействия на него весовой массы втулки после ее надвигания на концевые части соединяемых отрезков стержня.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемой анкерной крепи, позволит повысить скорость установки анкера большой длины за счет сокращения времени и физических затрат на сборку составного стержня анкера из отдельных отрезков с одновременным обеспечением равнопрочности анкера по всей его длине, а за счет этого позволит повышать эффективность крепления горных выработок.

Отсюда следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и не очевидны явным образом для специалиста из анализа уровня техники в данной области, что характеризует «изобретательский уровень» заявляемого технического решения.

Промышленная применимость заявляемого изобретения обосновывается нижеприведенным описанием изобретения и чертежами к нему.

Сущность заявляемого изобретения поясняется графическими материалами,

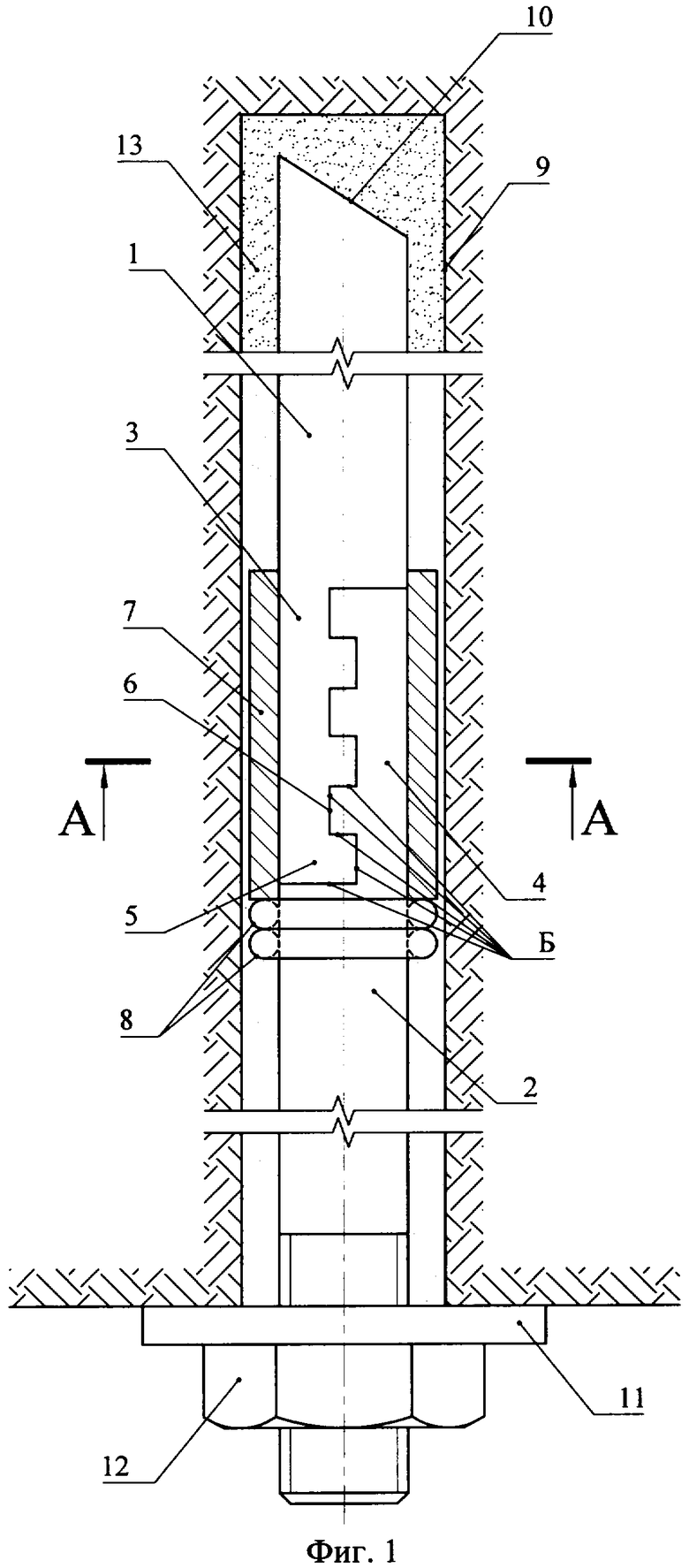

где на фиг.1 изображена анкерная крепь, соответствующая заявляемому изобретению, продольный разрез;

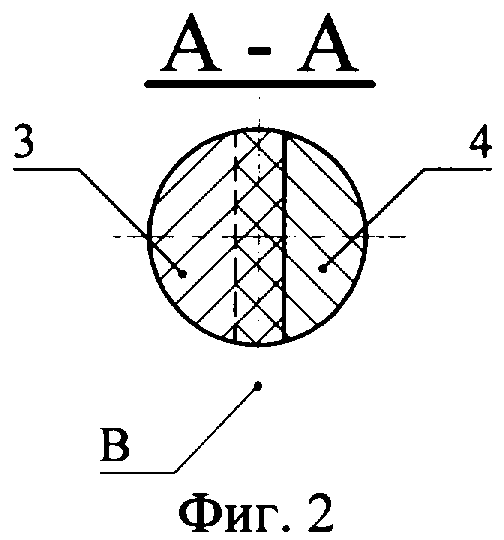

на фиг.2 - сечение по А-А фиг.1 (соединение концевых частей отрезков стержня в сборе);

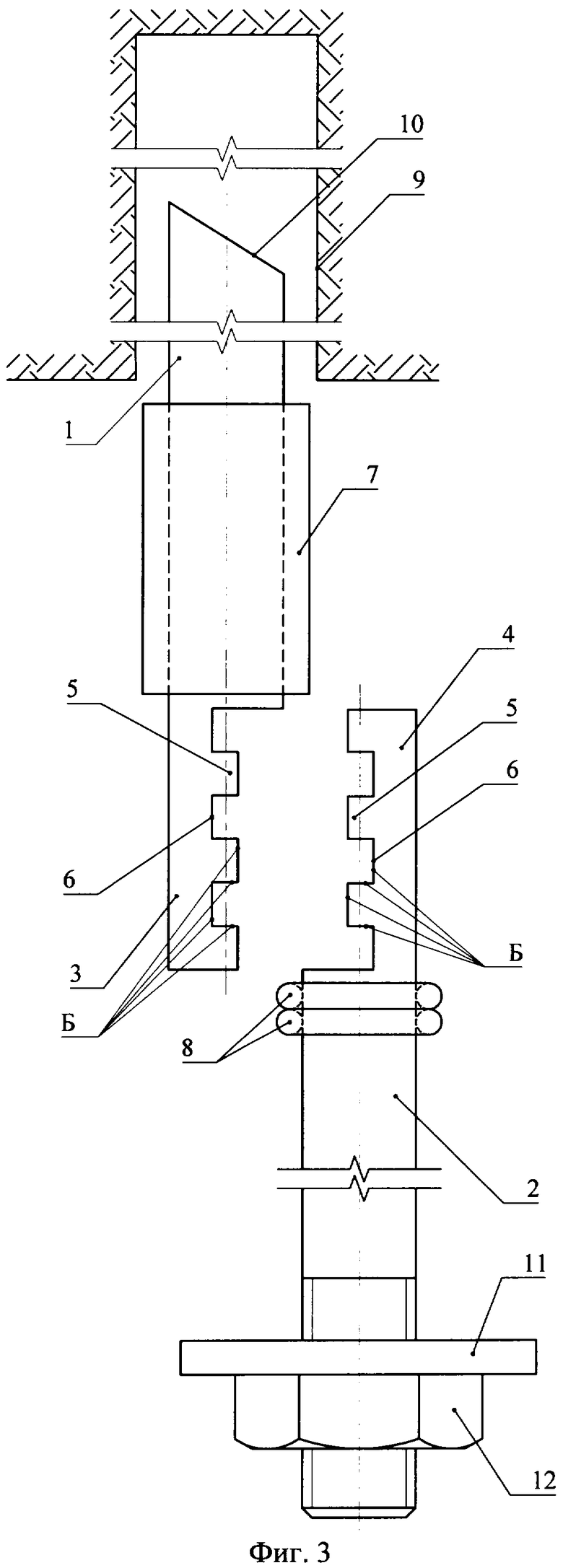

на фиг.3 - два отрезка стержня анкера, один из которых частично введен в шпур, другой отрезок показан в положении перед присоединением его к первому отрезку;

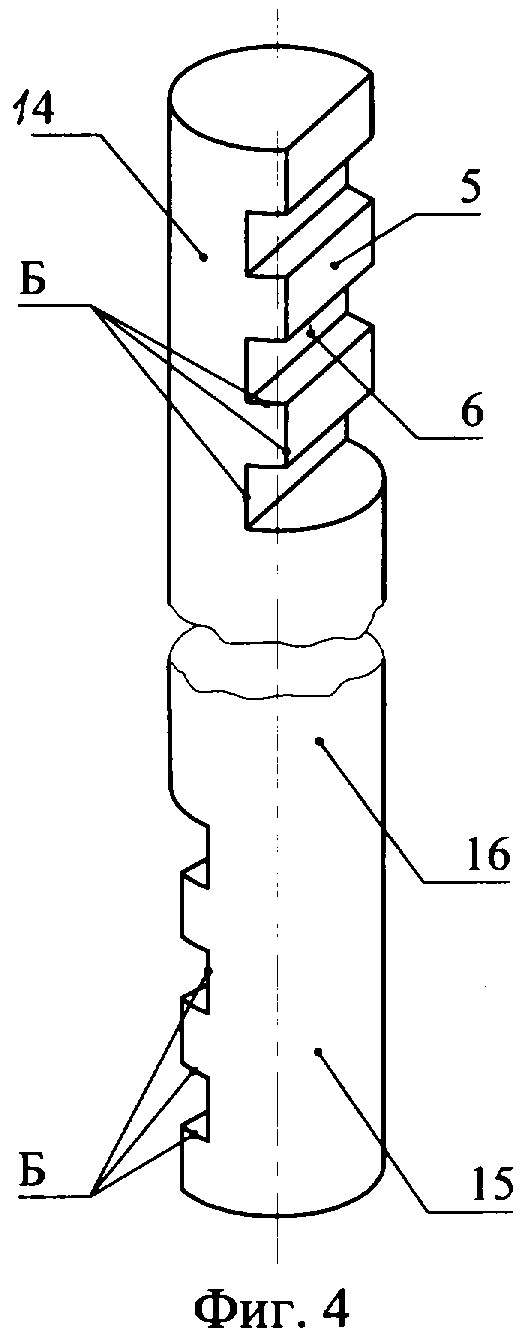

на фиг.4 - промежуточный отрезок стержня анкера, в аксонометрии.

Анкерная крепь для крепления горных выработок включает составной стержень, выполненный из двух и более отрезков стального круглого проката в зависимости от глубины шпура и крепости окружающих выработку горных пород.

На фиг.1 изображена анкерная крепь, включающая составной стержень из двух отрезков 1 (верхний) и 2 (нижний), концевые части 3 и 4 которых выполнены в поперечном сечении в форме полукругов, имеющих на своих плоских гранях сопрягаемые рабочие поверхности «Б», на каждой из которых размещены поперечные выступы 5 и впадины 6 под углом 90° к продольной оси составного стержня.

Сопрягаемые рабочие поверхности «Б» концевых частей 3 и 4 соответственно отрезков 1 и 2 стержня установлены взаимообратно относительно друг друга (фиг.1 и 2) в соединительной втулке 7, обжимающей концевые части 3 и 4 и опирающейся своим нижним торцом в фиксирующий ее положение элемент. Последний выполнен в виде не менее двух эластичных круговых колец-торов 8, расположенных на нижнем отрезке 2 стержня с натягом ниже места соединения концевых частей 3 и 4 отрезков 1 и 2 стержня с целью предотвращения перемещения втулки 7 вниз вдоль нижнего отрезка 2 после ее надвигания на указанные концевые части 3 и 4 со стороны забоя шпура 9.

Причем передний (верхний) конец верхнего отрезка 1 выполнен со скосом 10 под острым углом, а на заднем (нижнем) конце нижнего отрезка 2, выступающем в выработку из шпура 9, закреплена опорная планка 11 с помощью натяжной гайки 12 для поджатия составного анкера к породам кровли выработки.

Поперечные выступы 5 рабочих поверхностей «Б» концевых частей 3 и 4 отрезков 1 и 2 в поперечном сечении выполнены в виде зубьев преимущественно прямоугольной, или треугольной, или трапециевидной формы. Выбор той или иной формы зубьев зависит от требуемой прочности места соединения отрезков стержня, которая, в свою очередь, зависит от крепости вмещающих пород, окружающих выработку.

При этом продольная ось стержня в месте соединения концевых частей 3 и 4 его отрезков 1 и 2 является линией их разъема «В» (фиг.2), проходящей через средние части поперечных выступов 5 и впадин 6 концевых частей 3 и 4, не образуя вследствие этого зазоров между этими выступами 5 и впадинами 6 и способствуя таким образом силовому взаимодействию между ними во время работы анкера.

Чтобы соблюсти условие сопрягаемости концевых частей 3 и 4 отрезков 1 и 2 выступы 5 и впадины 6 на них выполняют в следующем порядке. Так, если концевая часть 3 верхнего отрезка 1 начинается с впадины 6, как показано на фиг.1, то концевая часть 4 нижнего отрезка 2 должна начинаться с выступа 5, или наоборот.

При этом количество выступов 5 и впадин 6 на каждой концевой части 3 и 4 отрезков 1 и 2 выполнено одинаковым для того, чтобы не допустить смещение упомянутых концевых частей 3 и 4 вдоль составного стержня во время его сборки.

Причем общее количество n поперечных выступов 5 на концевых частях 3 и 4 соединяемых отрезков 1 и 2 составного стержня, выполненных поровну на каждой из них, определено из выражения

где F - суммарная площадь поперечных выступов, работающая на смятие и срез и соответствующая площади отрезка стержня,

f - площадь одного поперечного выступа,

и которым подтверждено условие обеспечения требуемой прочности соединения отрезков стержня анкера между собой.

Соблюдение условия соответствия упомянутых в вышеприведенном выражении площадей позволит анкеру воспринимать осевые нагрузки как единая целая конструкция и, соответственно, обеспечить ему равнопрочность.

Для надежной фиксации круговых колец-торов 8 на нижнем отрезке 2 стержня путем обеспечения необходимой силы трения между кольцами-торами 8 и отрезком 2 стержня величину внутреннего диаметра каждого кольца-тора 8 принимают меньше, чем величину внешнего диаметра отрезка 2 стержня.

А чтобы скрепляющий состав беспрепятственно проходил между стенкой шпура 9 и кольцами-торами 8 внешний их диаметр принимают не более внешнего диаметра втулки 7.

Причем целесообразно кольцо-тор 8 изготовить из материала, например из резины, с коэффициентом трения, большим коэффициента трения отрезка стержня анкера, чтобы обеспечить требуемую силу трения между кольцами-торами 8 и стержнем и, соответственно, исключить их проскальзывание по этому стержню анкера под действием опирающейся на них втулки 7.

Установка анкерной крепи в горных выработках осуществляется следующим образом.

В шпур 9, пробуренный в породах кровли выработки необходимой длины, вводят скрепляющий состав 13, заключенный, например, в ампулах до их упора в забой шпура 9. Перед введением верхнего торца отрезка 1 в шпур 9 на его концевую часть 3 надевают соединительную втулку 7 с ориентированием ее выше этой части 3. Одновременно с этим на верхний конец нижнего отрезка 2 ниже его концевой части 4 натягивают эластичные (резиновые) круговые кольца-торы 8, а на его нижнем конце закрепляют опорную планку 11 с помощью натяжной гайки 12. Затем верхний отрезок 1 с втулкой 7 подают в шпур 9 таким образом, чтобы его концевая часть 3 и втулка 7 находились у кровли выработки (фиг.3). Далее нижний отрезок 2 его концевой частью 4 с поперечными выступами 5 и впадинами 6 вводят в зацепление соответственно с впадинами 6 и поперечными выступами 5 на концевой части 3 отрезка 1, частично введенного в шпур 9, и прижимают их друг к другу так, чтобы были выбраны зазоры между выступами 5 и впадинами 6 этих частей 3 и 4. После этого соединительную втулку 7 надвигают на сопряженные между собой концевые части 3 и 4 соответственно отрезков 1 и 2, которая, обжимая упомянутые части 3 и 4, одновременно упирается своим нижним торцом в круговые кольца-торы 8, которые посажены на отрезке 2 с натягом, предотвращая тем самым перемещение втулки 7 по отрезку 2 стержня анкера ниже места соединения концевых частей 3 и 4.

Далее нижний отрезок 2 стержня анкера, оборудованный кольцами-торами 8, опорной планкой 11 и натяжной гайкой 12, с помощью переходной муфты присоединяют к сверлу или к какому-либо другому вращателю. При поступательно-вращательном движении составного стержня анкера вдоль шпура 9 стержень, вращаясь, своим скосом 10 на верхнем конце отрезка 1 разрушает оболочки ампул. При этом происходят перемешивание скрепляющего состава ампул в шпуре 9, перемещение его из забоя шпура 9 вдоль стержня анкера и отверждение по всей его длине, закрепляя, таким образом, стержень анкера в шпуре 9. Прекращение вращения происходит после упора отрезка 1 его скосом 10 в забой шпура 9. Затем осуществляют окончательное закручивание гайки 12, при этом опорная планка 11 поджимается к кровле выработки, осуществляя тем самым предварительное натяжение анкера.

В результате выполнения вышеописанных операций анкер установлен в шпуре 9, как это показано на фиг.1, и введен в работу.

Если по горно-геологическим условиям применения анкерной крепи необходимо использовать анкер, составленный более чем из двух отрезков стержня, например из трех, то последовательность выполнения операций по присоединению третьего (промежуточного) отрезка стержня к первому отрезку и второго отрезка стержня к нему аналогична описанной последовательности выполнения операций по присоединению второго отрезка 2 к его первому отрезку 1. Тогда сопрягаемые рабочие поверхности «Б» с размещенными на них выступами 5 и впадинами 6 на концевых частях 15 и 16 третьего (т.е. промежуточного) отрезка 16 расположены диаметрально противоположно (фиг.4).

При смещении породного контура выработки усиливается нагрузка на опорную планку 11. Далее нагрузка передается через натяжную гайку 12 на стержень анкера, который с помощью скрепляющего состава жестко связан с боковыми породами в шпуре 9. Дальнейшее расслоение боковых пород приводит к постепенному возрастанию нагрузки на стержень анкера и, соответственно, к увеличению его натяжения. При достижении стержнем анкера определенной величины натяжения он переходит в жесткий режим работы с интенсивным ростом его сопротивления дальнейшему смещению пород в выработку за счет предлагаемой конструктивной прочности стержня анкера.

Таким образом, использование анкерной крепи позволит сократить время и физические затраты на установку анкеров по сравнению с прототипом (2) за счет обеспечения возможности упрощения процесса сборки стержня анкера из отдельных отрезков, обусловленного конструктивной простотой выполнения соединения их между собой, а именно, достаточно приложить концевые части отрезков стержня друг к другу и зафиксировать их с помощью соединительной втулки. Отсюда следует, что скорость установки заявляемого анкера выше, чем в прототипе (2), что позволит повысить эффективность крепления горных выработок.

Благодаря выполнению на концевых частях отрезков стержня анкера поперечных выступов в количестве, рассчитанном из вышеприведенного выражения, основанного на соблюдении соответствия площади отрезка стержня суммарной площади поперечных выступов, работающих на смятие и срез, обеспечивается требуемая прочность соединения отрезков стержня между собой и, соответственно, равнопрочность анкера по всей его длине. В связи с этим достигается эксплуатационная надежность анкера при креплении горного массива на большую глубину.

Источники информации, принятые во внимание

1. Авторское свидетельство СССР №199029, кл. Е21D 21/00, 1965.

2. Полезная модель РФ №20926, кл. Е21D 21/00, 2004 (прототип).

3. Чернин И.М., Кузьмин А.В., Ицкович Г.М. Расчеты деталей машин (справочное пособие). - Издание 2-е, переработанное и дополненное. - Минск: Издательство «Вышэйшая школа», 1978. с.27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 2005 |

|

RU2282032C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 2009 |

|

RU2417319C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 2011 |

|

RU2484251C1 |

| ВЗРЫВОРАСПОРНЫЙ АНКЕР | 2010 |

|

RU2451182C1 |

| Комбинированная крепь | 1990 |

|

SU1783118A1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 1999 |

|

RU2172409C2 |

| Анкерная крепь | 1987 |

|

SU1507984A1 |

| АНКЕР ДЛЯ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1996 |

|

RU2112883C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2282030C1 |

| АНКЕР ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2494255C1 |

Изобретение относится к горной промышленности, в частности к креплению анкерами горных выработок. Обеспечивает повышение эффективности крепления горных выработок, снижение временных и физических затрат на установку анкера, упрощение процесса установки анкера. Крепь включает составной стержень из двух отрезков 1 и 2 или более отрезков стального круглого проката. Концевые части 3 и 4 отрезков 1 и 2 выполнены в поперечном сечении в форме полукругов, на плоских гранях каждого из которых размещены поперечные выступы 5 под углом 90° к продольной оси стержня, и установлены взаимообратно относительно друг друга в соединительной втулке 7, опирающейся своим нижним торцом в эластичные круговые кольца-торы 8. Последние посажены на отрезке 2 стержня с натягом ниже места соединения отрезков 1 и 2. Причем передний конец отрезка 1 выполнен со скосом 10, а на нижнем конце отрезка 2, выступающем в выработку, закреплена опорная планка 11 с помощью натяжной гайки 12. Продольная ось стержня в месте соединения концевых частей 3 и 4 отрезков 1 и 2 проходит через средние части их поперечных выступов 5, которые выполнены на каждой из них в одинаковом количестве. Общее количество n поперечных выступов 5 определяется из приведенного в тексте описания выражения. 3 з.п. ф-лы, 4 ил.

где F - суммарная площадь поперечных выступов, работающая на смятие и срез и соответствующая площади отрезка стержня,

f - площадь одного поперечного выступа,

и которым подтверждено условие обеспечения требуемой прочности соединения отрезков стержня анкера между собой.

| Приспособление для изготовления призм для весов со сменными штампами и с направляющими для перемещения верхнего штампа | 1929 |

|

SU20926A1 |

| 0 |

|

SU199029A1 | |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 1999 |

|

RU2172409C2 |

| АНКЕР (ВАРИАНТЫ) | 2003 |

|

RU2244831C1 |

| DE 2841919 A1, 10.05.1979 | |||

| DE 3717024 A1, 01.12.1988. | |||

Авторы

Даты

2007-11-27—Публикация

2006-06-07—Подача