Настоящее изобретение относится к применению бытовой газовой горелки, содержащей основание и насадку, снабженную по меньшей мере одним венцом для вывода пламени, в конфорке для тепловой обработки, имеющей несущую поверхность, изготовленную из материала, например закаленного стекла, склонного к ухудшению физических и/или структурных характеристик под воздействием очага горения.

Под термином "конфорка для тепловой обработки" в дальнейшем подразумевается любое устройство для тепловой обработки пищевых продуктов, выполненное с несущим элементом для размещения по меньшей мере одной горелки, предназначенной для подвода тепла к самому пищевому продукту, включая в этот термин такие объекты, как, например, поверхности, задействованные для тепловой обработки, или же кухонные плиты.

Бытовые конфорки для тепловой обработки пищевых продуктов включают часть известного уровня техники, относящегося к использованию в целях, которые преобладающе являются эстетическими и/или касаются практических сторон эксплуатации поверхностей, предназначенных для размещения или поддерживания одной или более газовых горелок атмосферного давления, при этом указанные поверхности изготовлены из материалов, таких, например, как закаленное стекло, покрытая эмалью сталь или нержавеющая сталь, применение которых неприемлемо при наличии высокой интенсивности теплового излучения. Такие материалы действительно склонны к значительному ухудшению их физических свойств, и, в особенности, структурных характеристик, в случае нахождения материалов в непосредственной близости от источников тепла с высокой температурой.

Использование несущих поверхностей из закаленного стекла (материал, который в наиболее типичном составе плохо выдерживает температуры выше 280°С), в особенности, более желательно, поскольку закаленное стекло способно как с эстетической точки зрения, так и с точки зрения эксплуатации заменить ситалл, применение которого в конфорках обуславливает крайне высокую их стоимость.

Использование конфорок для тепловой обработки, несущая поверхность которых выполнена из ситалла, действительно особенно широко распространено, принимая во внимание эстетические качества этого материала и простоту процесса очистки таких конфорок. Несмотря на хрупкость ситалла, что предполагает осуществление ряда конструктивных решений, направленных на предотвращение образования трещин, происходящего, например, вследствие различия коэффициентов термического расширения используемых материалов (сталь или другие металлы - для горелок и ситалл - для несущих поверхностей), конфоркам для тепловой обработки, изготовленным из ситалла, не свойственны какие-либо ухудшения структурных или механических характеристик, вызванные тепловыми напряжениями, возникшими под воздействием горелок, несмотря на присущую таким конфоркам высокую стоимость и затруднения, возникающие при их изготовлении. Для устранения вышеуказанных недостатков и сохранения в то же время эстетических характеристик и практичности эксплуатации конфорок для тепловой обработки с несущими поверхностями из ситалла несущие поверхности были изготовлены из закаленного стекла, однако при использовании они демонстрировали исключительную чувствительность к теплу, выделяемому горелками, и соответственно неблагоприятное явление пластических деформаций структуры материала конструкции. Высокие температуры и непрерывное тепловое излучение, локализованное вблизи горелки, действию которого в процессе горения подвержена поверхность, выполненная из закаленного стекла, так же как и являющееся закономерным результатом наличие значительного температурного градиента между соседними прилегающими зонами на стеклянной поверхности, часто приводят к формированию трещин и/или явлению остаточной деформации в конфорке.

Для решения указанной проблемы предлагалось увеличить диаметр отверстий, выполненных в поверхности из закаленного стекла, предназначенных для размещения горелок, и прикрепить к несущей поверхности, в каждом из отверстий, металлическую тарелку, размещение которой соответствует горелке, так, чтобы экранировать лучистый поток, исходящий от горелки и от нижней части емкости с обрабатываемым продуктом, направленный к поверхности, выполненной из закаленного стекла.

Указанное решение, предполагающее использование металлических тарелок, протяженность которых в горизонтальной проекции незначительна, способно предотвратить растрескивание в конфорке, но оно является не эстетичным и представляет собой препятствие для чистки конфорки.

Кроме того, в воплощениях конфорок, известных из уровня техники, например, из патентного документа Великобритании (заявка на выдачу патента) GB 2068104 А, такие металлические тарелки могут иметь форму наподобие контейнера или поддона с вогнутой поверхностью, в центральной части которого установлена горелка. Недостаток такого выполнения заключается в накоплении на тарелке жира и нагара с вытекающими отсюда последующими неудобствами очистки конфорки, а также в необходимости обеспечения значительной точности изготовления и монтажа тарелок, которые должны иметь низкие допустимые отклонения размеров, обеспечиваемые специальной техникой, применение которой предусмотрено на стадии проектирования.

Газовые горелки, используемые с указанными защитными тарелками, обычно имеют такую конструкцию, при которой первичный воздух подводится снизу конфорки, задавая тем самым габаритные размеры защитной тарелки и создавая сложные для решения проблемы, связанные с созданием входов для втекающего воздуха выше указанной тарелки. Газовые горелки, в которых поток первичного воздуха для горения поступает снизу конфорки, менее эффективны и обычно имеют большие размеры по сравнению с горелками, в которых первичный воздух вводится над конфоркой, и подобным же образом характеризуются наличием отверстий для ввода воздуха, полученных соответствующим образом в несущей поверхности, формирование которых, прежде всего в хрупких материалах, таких как закаленное стекло, может оказаться сложной задачей.

В связи с этим ощущается необходимость найти решение, альтернативное известным решениям, позволяющее использовать несущие поверхности для газовых горелок низкого давления, изготовленные из закаленного стекла, в то же время сохраняющие, однако, эстетические качества и практичность изготовления и эксплуатации, присущие поверхностям, изготовленным из ситалла, при отсутствии необходимости использовать горелки, в которых ввод первичного воздуха производится снизу конфорки.

Что касается конфорок для тепловой обработки с несущими поверхностями из нержавеющей стали или других материалов, структура которых является термостойкой, но эстетически такие материалы менее привлекательны, например, эмалированная сталь, то конфорки такого типа имеют тенденцию к деформированию их поверхности вблизи горелок и непременно - к изменению цвета, что в результате придает самим конфоркам в некоторой степени неприглядный вид с эстетической точки зрения.

Кроме того, для вышеуказанных материалов ощущается необходимость найти такие решения, которые бы позволили использовать эти материалы для конфорок, оборудованных газовыми горелками низкого давления, без проявления какого-либо ухудшения внешнего вида конфорки.

Вышеуказанные потребности реализуются посредством настоящего изобретения, которое предлагает неожиданное решение по устранению указанных недостатков, возникающих при изготовлении несущей поверхности конфорок, оборудованных одной или более газовыми горелками низкого давления, из материалов, подверженных нежелательному изменению физических свойств и/или только структуры под воздействием действующих очагов горения.

Соответственно задача настоящего изобретения заключается в реализации конфорки с несущей поверхностью для размещения горелок, изготовленной из материала с ухудшающимися свойствами при наличии теплового излучения, которой не присущи вышеупомянутые недостатки и которая в то же время имеет привлекательный внешний вид и проста в изготовлении и эксплуатации.

Другая задача настоящего изобретения заключается в реализации конфорки для тепловой обработки с несущей поверхностью из материала, склонного к ухудшению свойств при наличии теплового излучения, и снабженной по меньшей мере одной газовой горелкой, при этом конструктивное выполнение последней предусматривает подвод первичного воздуха над несущей поверхностью, служащей для размещения самой горелки.

Вышеуказанные и другие задачи решаются посредством настоящего изобретения в соответствии с изложенным в первом независимом пункте формулы, касающемся применения, и в последующих зависимых от него пунктах, а также в соответствии с изложенным в независимом пункте 10 и в последующих зависимых пунктах, касающихся объекта - изделия.

Согласно данному изобретению устранение отмеченных выше недостатков может быть достигнуто за счет использования по способу, не известному из уровня техники и являющемуся самим по себе неожиданным решением, газовой горелки низкого давления, содержащей основание, насадку с по меньшей мере одним пламенным венцом и периферийное кольцо, при этом газовая горелка установлена в отверстии, выполненном в несущей поверхности конфорки, а несущая поверхность изготовлена из материала, физические параметры или структура которого ухудшаются вблизи источников нагрева. Периферийное кольцо установлено между пламенным венцом и несущей поверхностью.

Действие периферийного кольца, которое предпочтительно имеет форму усеченного конуса, с большим основанием, обращенным к несущей поверхности, заключается в экранировании последней от лучистого потока, исходящего от горелки и от нагреваемой емкости, с тем чтобы исключить вблизи указанной горелки наличие градиентов температуры, которые могут привести к образованию на несущей поверхности трещин. Периферийное кольцо, кроме того, выполняет функцию рассеивания выделяемого тепла, которое отводится путем излучения и за счет теплопроводности вдоль горелки.

Согласно предпочтительному варианту выполнения изобретения периферийное кольцо отделено от несущей поверхности конфорки таким образом, что зазор, образованный между несущей поверхностью и периферийным кольцом, будет обеспечивать прохождение потока первичного воздуха в направлении горелки, это предполагает применение горелки такого типа, в которой первичный воздух подводится над конфоркой.

Таким путем приток первичного воздуха, всасываемого, например, с помощью горизонтальной трубы Вентури, которой может быть снабжена горелка, способствует охлаждению как периферийного кольца, так и несущей поверхности вблизи горелки.

В соответствии с еще одной особенностью данного изобретения периферийное кольцо имеет диаметр в горизонтальной проекции, больший или равный диаметру отверстия, в котором размещена горелка, и предпочтительно больший или равный диаметру пламенного венца.

В предпочтительном варианте выполнения настоящего изобретения горелка содержит два или более пламенных венца, а несущая поверхность выполнена из закаленного стекла.

Настоящее изобретение, кроме того, направлено на защиту конфорки с несущей поверхностью из материала, физические свойства или структура которого ухудшаются вблизи очага горения, и снабженной по меньшей мере одним отверстием, в котором расположена, по меньшей мере частично, газовая горелка, содержащая основание и насадок, выполненный по меньшей мере с одним пламенным венцом. Указанная горелка снабжена периферийным кольцом, установленным между пламенным венцом и несущей поверхностью. Предпочтительно периферийное кольцо установлено на некотором расстоянии от несущей поверхности, и первичный воздух подводится над несущей поверхностью и снизу периферийного кольца.

Ниже приведено описание лишь в качестве не ограничивающего примера предпочтительного варианта выполнения настоящего изобретения со ссылкой на приложенные фигуры чертежей.

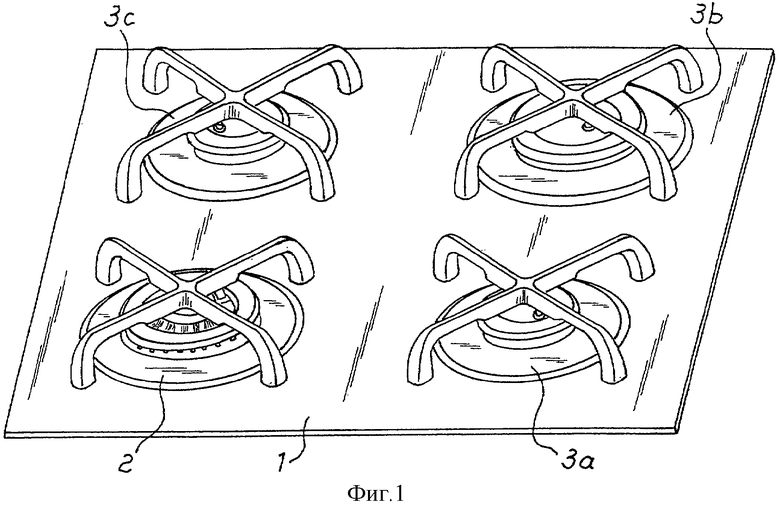

Фиг.1 - вид в перспективе сверху конфорки для тепловой обработки, изготовленной из материала, характеристики которого склонны к ухудшению при термическом воздействии, содержащей большое количество газовых горелок низкого давления, выполненной в соответствии с особенностью настоящего изобретения.

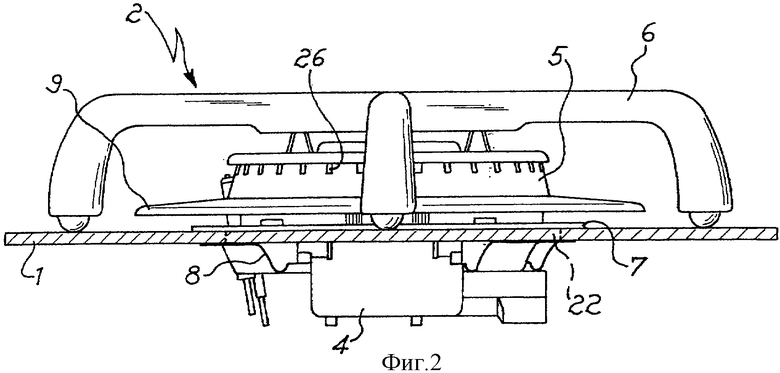

Фиг.2 - вид сбоку, частично в разрезе, газовой горелки, снабженной тремя пламенными венцами, используемой в конфорке, изготовленной из материала с характеристиками, склонными к ухудшению при термическом воздействии, в соответствии с другой особенностью данного изобретения.

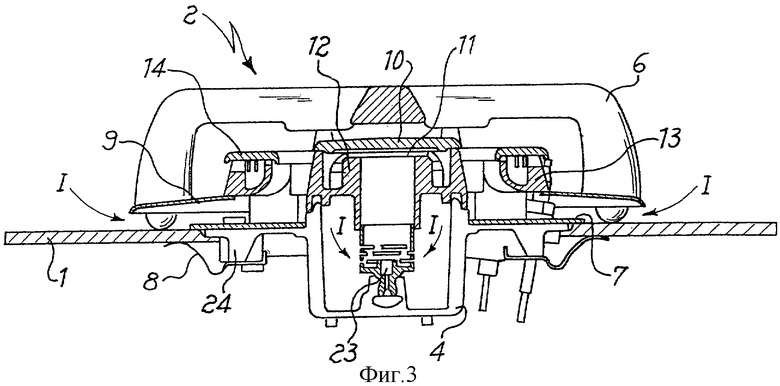

Фиг.3 - поперечное сечение горелки, показанной на фиг.2.

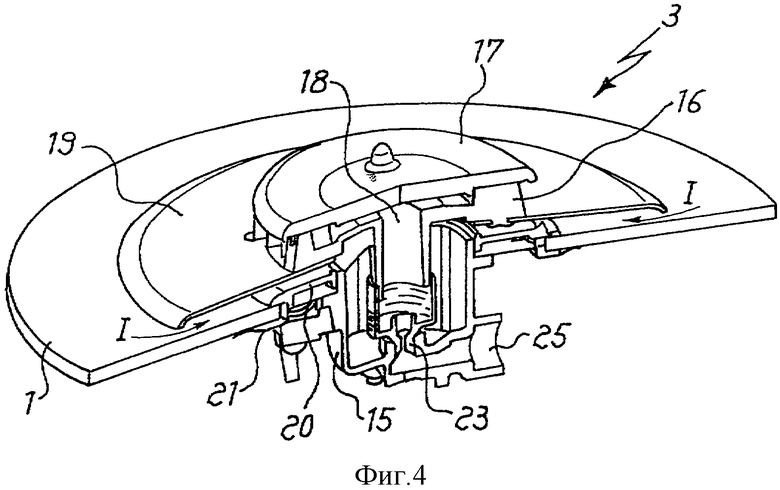

Фиг.4 - вид в перспективе с частичным разрезом горелки, имеющей один пламенный венец согласно еще одной особенности изобретения

Настоящее изобретение относится к применению по меньшей мере одной газовой горелки 2, 3а, 3b или 3с (см. фиг.1), выполненной с одним или более пламенным венцом, установленной в конфорке для тепловой обработки, например, в конфорке бытовой газовой плиты, снабженной несущей поверхностью 1, изготовленной из материала, физические характеристики или структура которого склонны к ухудшению под воздействием источников нагрева (т.е. склонны к нежелательному изменению), из такого, например, как закаленное стекло, нержавеющая сталь или эмалированная сталь. Изобретение относится также к конфорке для тепловой обработки с несущей поверхностью, выполненной из материала, характеристики которого склонны к нежелательному изменению.

Фиг.1 иллюстрирует, лишь в качестве примера, не ограничивающего изобретение, конфорку для тепловой обработки с несущей поверхностью 1, изготовленной, например, из закаленного стекла, на которой, в специально выполненных гнездах, установлены горелка 2 с тремя пламенными венцами и три горелки 3а, 3b, 3с, имеющие только по одному пламенному венцу.

Как показано на фиг.2, горелка 2 содержит в соответствии с данным изобретением основание 4 и насадку 5 с вышеупомянутыми тремя пламенными венцами, а также периферийное кольцо 9, установленное между пламенными венцами и несущей поверхностью 1. На фиг.2 можно видеть крайний пламенный венец, образованный в насадке горелки 5 периферийными отверстиями 26.

Основание 4 горелки 2 размещено в цилиндрическом отверстии, выполненном в несущей поверхности 1 (положение которого соответствует участку, обозначенному на фиг.2 позицией 22), и поддерживается с помощью большого количества плоских пружин 8, установленных со стороны, противоположной расположению кольцевого фланца 7, при этом между указанными пружинами и фланцем заключена часть несущей поверхности 1, прилегающая к установочному отверстию. Горелка 2, кроме того, снабжена опорной решеткой 6 для поддерживания контейнера с обрабатываемым продуктом.

В частном случае выполнения, иллюстрируемом на фиг.3, основание 4 горелки 2 расположено под несущей поверхностью 1, изготовленной из закаленного стекла, при этом внутри основания установлен инжектор 23 для подачи горючего газа. Основание 4 горелки имеет периферийные ответвления или выступы 24, которые находятся в контактном сцеплении с посадочным местом несущей поверхности 1 и служат опорными элементами как для фланца 7, так и для плоских пружин 8. Соединение пружин 8 с кольцевым фланцем 7 и взаимное прижатие друг к другу, после их предварительного размещения с обеих сторон кромок отверстия для горелки 2, позволяет прочно закрепить основание 4 горелки на несущей поверхности 1.

В альтернативных вариантах выполнения (не показаны) основание 4 горелки 2 может быть размещено в круговом отверстии несущей поверхности 1 при отсутствии контактного сцепления с последней, например, посредством опирания основания с помощью упругих элементов на один из элементов конструкции конфорки, расположенный под несущей поверхностью и невидимый для пользователя.

В соответствии с известным аналогом над основанием 4 находится насадка горелки, соединенная с ним с возможностью съема, имеющая центральное тело 12, закрытое сверху крышкой 10, причем насадка снабжена, опять же согласно известному аналогу, горизонтальной трубой Вентури 11, предназначенной для смешивания горючего газа с первичным воздухом, и распределительной камерой с отверстиями, обращенными наружу, предназначенными для формирования первого центрального пламенного венца. Насадка горелки, кроме того, содержит тороидальное тело 13, увенчанное кольцевой крышкой 14 и соединенное с горизонтальной трубой Вентури 11 и/или с распределительной камерой центрального тела 12 посредством соответствующих радиальных каналов (не показаны), при этом в тороидальном теле 13 выполнен внутренний ряд отверстий и внешний ряд отверстий, предназначенных для формирования второго и третьего пламенных венцов соответственно, причем второй пламенный венец расположен, в частности, напротив первого центрального пламенного венца. Помимо того, горелка 2 снабжена решеткой 6 для размещения на ней емкости с продуктом, подлежащим тепловой обработке.

Горелка 2 относится к типу горелок, в которых первичный воздух поступает за счет всасывания, создаваемого трубой Вентури, над несущей поверхностью 1, проходит через каналы (не показаны) в камеру, образованную внутри основания горелки 4, и затем, в указанной горизонтальной трубе Вентури 11, смешивается с газом, выходящим из сопла 23. Горелка описанной выше конструкции известна из заявки на выдачу европейского патента - ЕР 0903538 А или из опубликованного патентного документа - ЕР 0797048А (в обоих патентных документах заявителем указан заявитель данного изобретения).

Согласно настоящему изобретению горелка 2, кроме того, снабжена периферийным кольцом 9, изготовленным из того же материала, что и горелка, или из другого материала, установленным соосно вертикальной оси горелки и размещенным между пламенными венцами и несущей поверхностью 1, выполненной из закаленного стекла. Предпочтительно, как это будет ясно из нижеследующего описания, кольцо 9 отделено от несущей поверхности 1 зазором, и первичный воздух I подводят ко входу горелки над несущей поверхностью 1 и под кольцом 9.

Наличие периферийного кольца 9, которое установлено между источником нагрева, представляющим собой пламенный венец или пламенные венцы, и несущей поверхностью из закаленного стекла, обеспечивает необходимую защиту несущей поверхности из закаленного стекла от лучистого потока, исходящего от пламенных венцов, и, кроме того, хотя и в меньшей степени, от лучистого потока, излучаемого нагретой емкостью с обрабатываемым продуктом.

Вышеуказанное экранирующее воздействие, которое вызывает снижение температуры участков несущей поверхности 1, расположенных вблизи горелки 2, неожиданно оказалось достаточным для предотвращения существенного ухудшения свойств материала, из которого изготовлена несущая поверхность 1. Например, в случае использования закаленного стекла расположение кольца 9 между несущей поверхностью и пламенными венцами предотвращает образование трещин и позволяет использовать указанный экономичный материал при производстве конфорок для тепловой обработки. Подобным образом, в случае несущих поверхностей, выполненных из нержавеющей стали или эмалированной стали, кольцо 9 позволяет уменьшить или исключить образование ореолов на несущей поверхности 1 или деформаций.

Помимо того, приток первичного воздуха I, поступающего по существу с комнатной температурой и всасываемого посредством трубы Вентури 11 в зазор, образованный между кольцом 9 и несущей поверхностью 1, способствует охлаждению за счет конвекции как несущей поверхности 1, так и периферийного кольца 9. Наличие потока первичного воздуха I в локальное охлаждение особенно важно, хотя и по величине незначительно, в случае хрупких материалов, таких как закаленное стекло.

Наконец, кольцо 9 к тому же отчасти действует и как сток тепла, отводимого путем теплопроводности, выделяемого самой горелкой 2, что позволяет снизить температуру вблизи отверстия для размещения горелки, выполненного в несущей поверхности 1.

В соответствии с предпочтительной особенностью настоящего изобретения диаметр кольца 9, определяемый в горизонтальной проекции, больше диаметра отверстия в несущей поверхности 1, выполненной из закаленного стекла, и, кроме того, больше диаметра в горизонтальной проекции самого крайнего пламенного венца, образованного тороидальным телом 13. В результате кольцо 9 на показанном виде в плане проходит от основания 4 горелки или от насадки 5 горелки далеко за пределы пламенного венца, выполненного по внешнему периметру тороидального тела 13.

Вышеуказанные размеры кольца 9, которые намного превышают размеры подобных колец в горелках, установленных в традиционных конфорках, позволяет эффективно экранировать несущую поверхность снизу.

Кольцо 9, как видно из фиг.3, кроме того, предпочтительно имеет форму, по существу, усеченного конуса, нижнее основание которого обращено к несущей поверхности 1, позволяющую предотвратить прилипание к кольцу 9 каких-либо возможных осаждений пищи, которая может истекать из емкости с опасностью ее сгорания. Альтернативные варианты выполнения кольца 9, изготовленного с выпуклой поверхностью, демонстрируют одинаковую эффективность.

Периферийное кольцо 9 может быть выполнено отдельно от горелки 2 и присоединено к ней путем соединения различных деталей, но может быть изготовлено и как одно целое с одним из элементов горелки 2. Например, если бы кольцо 9 было присоединено к горелке, конструкция которой соответствует описанной в патентном документе ЕР 0797048 А, т.е. в горелке, содержащей внутреннюю металлическую тарелку, форма которой обеспечивает разделение потоков текучей среды, указанное кольцо 9 может быть изготовлено заодно с указанной внутренней тарелкой, тем самым значительно упрощая процесс его изготовления.

Материалами, подходящими для изготовления кольца 9, являются сталь, сплавы алюминия (Al-Si или Al-Ni) или другие сплавы или металлические материалы, такие как бронза, а также керамические материалы или пластические технополимеры с керамическими или с волокнистыми наполнителями, которые являются термостойкими материалами.

На фиг.4 представлен другой вариант выполнения настоящего изобретения, в котором на конфорке с несущей поверхностью, выполненной из материала, свойства которого ухудшаются под действием высоких температур, установлена газовая горелка 3 низкого давления, конструкция которой включает только один пламенный венец.

Горелка 3 содержит основание 15, закрепленное в установочном отверстии, выполненном в несущей поверхности 1, эластичные упругие элементы для присоединения основания к несущей поверхности 1, представляющие собой одну или более чем одну плоскую пружину 21, кольцевой фланец 20, который при установке располагается с противоположной стороны от указанных пружин, насадку 16 и верхнюю крышку 17. Основание 15 удерживается на месте благодаря кромкам отверстия в несущей поверхности 1, находящимся между пружиной 21 и кольцевым фланцем 20, и содержит камеру, в которой размещен инжектор 23, подключенный по текучей среде к трубке 25 для подачи горючего газа.

Насадка 16 горелки снабжена горизонтальной трубой Вентури 18, состоящей в соответствии с известным уровнем техники из участка с уменьшенным сечением и радиальной расширительной камеры, и закрыта сверху крышкой 17. На радиальных торцах расширительной камеры имеется участок для распределения смеси газа и первичного воздуха I, который включает ряд отверстий, образующих пламенный венец горелки 3. Горелка 3 содержит также периферийное кольцо 19, присоединенное к ней с помощью промежуточных деталей и проходящее от насадки 16 горелки и выступающее далеко за пределы пламенного венца. Периферийное кольцо 19 отделено от несущей поверхности 1 для того, чтобы обеспечить приток первичного воздуха I между несущей поверхностью 1 и кольцом 19.

Кроме того, защита от теплового излучения и охлаждение несущей поверхности потоком поступающего первичного воздуха I, достигнутые благодаря кольцу 19, позволяют за счет применения горелки 3, показанной на фиг.4, использовать конфорки с несущими поверхностями из материалов, свойства которых изменяются нежелательным образом под действием высокой температуры, например закаленное стекло, нержавеющая сталь или эмалированная сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА С НАПРАВЛЕННЫМ ВНУТРЬ ПЛАМЕНЕМ | 2012 |

|

RU2583314C2 |

| ГАЗОВАЯ ГОРЕЛКА С РАЗДЕЛЬНЫМ ПИТАНИЕМ КОРОН ПЛАМЕНИ | 2002 |

|

RU2295090C2 |

| ДВОЙНАЯ КОНФОРКА ДЛЯ ГАЗОВЫХ ПЛИТ, ИМЕЮЩАЯ НЕСКОЛЬКО КОНЦЕНТРИЧЕСКИХ ВЕНЦОВ ПЛАМЕНИ | 2005 |

|

RU2350842C2 |

| ГОРЕЛКА С ВНУТРЕННИМ РАЗДЕЛИТЕЛЬНЫМ УСТРОЙСТВОМ | 2001 |

|

RU2272961C2 |

| ГАЗОВАЯ ГОРЕЛКА С ОБРАЩЕННЫМ ВНУТРЬ ПЛАМЕНЕМ | 2012 |

|

RU2609814C2 |

| МОДУЛЬНАЯ ГОРЕЛКА С ОПТИМИЗИРОВАННОЙ ПОДАЧЕЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КОНФОРКИ | 2008 |

|

RU2459151C2 |

| Конфорка газовой плиты | 2022 |

|

RU2789792C1 |

| УСОВЕРШЕНСТВОВАННАЯ ГАЗОВАЯ ГОРЕЛКА | 2016 |

|

RU2701432C2 |

| УЛУЧШЕННАЯ КОНФОРКА ДЛЯ ГОРЕЛОК ГАЗОВЫХ ПЛИТ | 2004 |

|

RU2331018C2 |

| ГАЗОВАЯ ГОРЕЛКА СО СРЕДСТВОМ СЪЕМНОГО КРЕПЛЕНИЯ КРЫШКИ | 2003 |

|

RU2303197C2 |

Изобретение относится к применению газовой горелки, содержащей основание и насадку, снабженную, по меньшей мере, одним пламенным венцом, в конфорке для тепловой обработки, имеющей несущую поверхность, изготовленную из материала, физические свойства или структура которого ухудшаются вблизи источников нагрева, при этом горелка по меньшей мере частично размещена в отверстии, выполненном в указанной конфорке, и снабжена периферийным кольцом, установленным между указанным, по меньшей мере, одним пламенным венцом и несущей поверхностью, причем периферийное кольцо имеет диаметр в горизонтальной проекции, равный или больший диаметра пламенного венца, и выполнено из стали, алюминия, сплавов алюминия, бронзы или керамики или пластичных технополимеров с керамическими наполнителями или волокнистыми наполнителями, которые являются термостойкими материалами. Технический результат: исключение нежелательных изменений свойств несущей поверхности при эксплуатации газовой горелки. 2 н. и 14 з.п. ф-лы, 4 ил.

| Скребковый конвейер | 1980 |

|

SU908682A1 |

| Электроконфорка | 1989 |

|

SU1824512A1 |

| US 6257228 A, 10.07.2001 | |||

| Устройство для управления трехфазнымАСиНХРОННыМ дВигАТЕлЕМ | 1975 |

|

SU797048A1 |

| WO 9911975 A1, 11.03.1999 | |||

| ЕР 0634608 A1, 18.01.1995. | |||

Авторы

Даты

2007-11-27—Публикация

2003-01-30—Подача