Настоящее изобретение относится к газовой горелке с направленным внутрь пламенем.

Газовые кухонные плиты с направлены наружу пламенем хорошо известны. Однако, такие газовые плиты имеют низкий кпд.

Для повышения кпд были созданы газовые плиты с направленным внутрь пламенем. В WO 2006/077086 раскрывается газовая горелка с двумя форсунками, где одно основное кольцо (43) пламени направлено наружу, а одно второе кольцо (27, 40) пламени направлено внутрь. Как показано на фиг. 3 и 4 WO 2006/077086, вторичный воздух (32), отбираемый из пространства над конфоркой, генерирует единый поток, который по каналам (14) основания горелки поступает во внутреннюю часть горелки, запитывая внутреннее пламя (27, 40). Фактически вторичный воздух (32) не может сгенерировать второй поток для питания внутреннего пламени (27, 40), также проходящего над крышкой (8) горелки, поскольку внешнее кольцо (43) пламени создает тепловой барьер и использует весь вторичный воздух, который поступает в область над короной горелки.

Целью настоящего изобретения является устранение недостатков прототипа путем создания газовой горелки с направленным внутрь пламенем, которая является эффективной, безопасной и, одновременно, легкой в изготовлении и монтаже.

Эти цели согласно настоящему изобретению достигаются с помощью признаков, заявленных в независимом п. 1 формулы изобретения.

Предпочтительные варианты описаны в зависимых пунктах формулы.

Газовая горелка с направленным внутрь пламенем по настоящему изобретению содержит:

- корпус основания, расположенный под конфоркой, при этом корпус основания содержит камеру, соединенную по меньшей мере с одной горизонтальной трубкой Вентури, запитываемой по меньшей мере одной газовой форсункой;

- корпус смесителя, расположенный над корпусом основания выше конфорки, при этом корпус смесителя снабжен тороидальным основанием, которое определяет тороидальную смесительную камеру, сообщающуюся с камерой корпуса основания, и по меньшей мере одним отверстием для прохода вторичного воздуха;

- круглую верхнюю крышку, расположенную над корпусом смесителя, при этом в верхней крышке имеется по меньшей мере одно отверстие, сообщающееся с по меньшим мере одним отверстием корпуса смесителя для прохода вторичного воздуха, и внутренняя поверхность, обращенная к оси верхней крышки, в которой выполнено множество отверстий для пламени, сообщающихся со смесительной камерой для выпуска пламени внутрь.

Основание корпуса смесителя отстоит от корпуса основания и конфорки так, чтобы создавать зазор, через который над конфоркой может проходить первый поток вторичного воздуха. Этот первый поток вторичного воздуха проходит через по меньшей мере одно отверстие корпуса смесителя и по меньшей мере одно отверстие верхней крышки так, чтобы подпитывать воздухом пламя, выходящее из отверстий в верхней крышке.

Внешняя поверхность верхней крышки наклонена под углом 55-75° к горизонтальной плоскости, параллельной конфорке, а внутренняя поверхность верхней крышки наклонена под углом 5-25° к горизонтальной плоскости, параллельной конфорке так, чтобы создавать второй поток вторичного воздуха над конфоркой, который скользит по внешней поверхности и внутренней поверхности верхней крышки.

Преимущества газовой горелки по настоящему изобретению очевидны и заключаются в легкой в сборке простой конструкции, которая оптимизирует поток вторичного воздуха над конфоркой, позволяя получить высокий кпд пламени и уменьшить диаметр пламени.

Другие отличительные признаки настоящего изобретения будут понятны из нижеследующего подробного описания чисто иллюстративных, не ограничивающих вариантов со ссылками на приложенные чертежи, где:

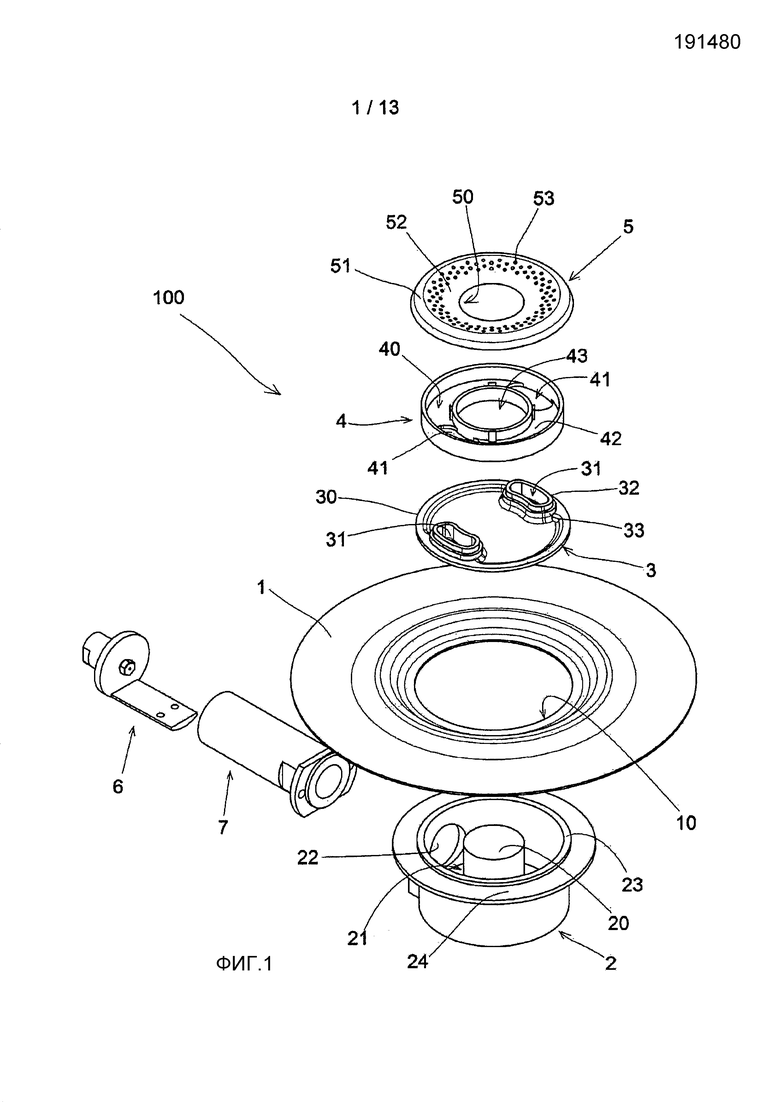

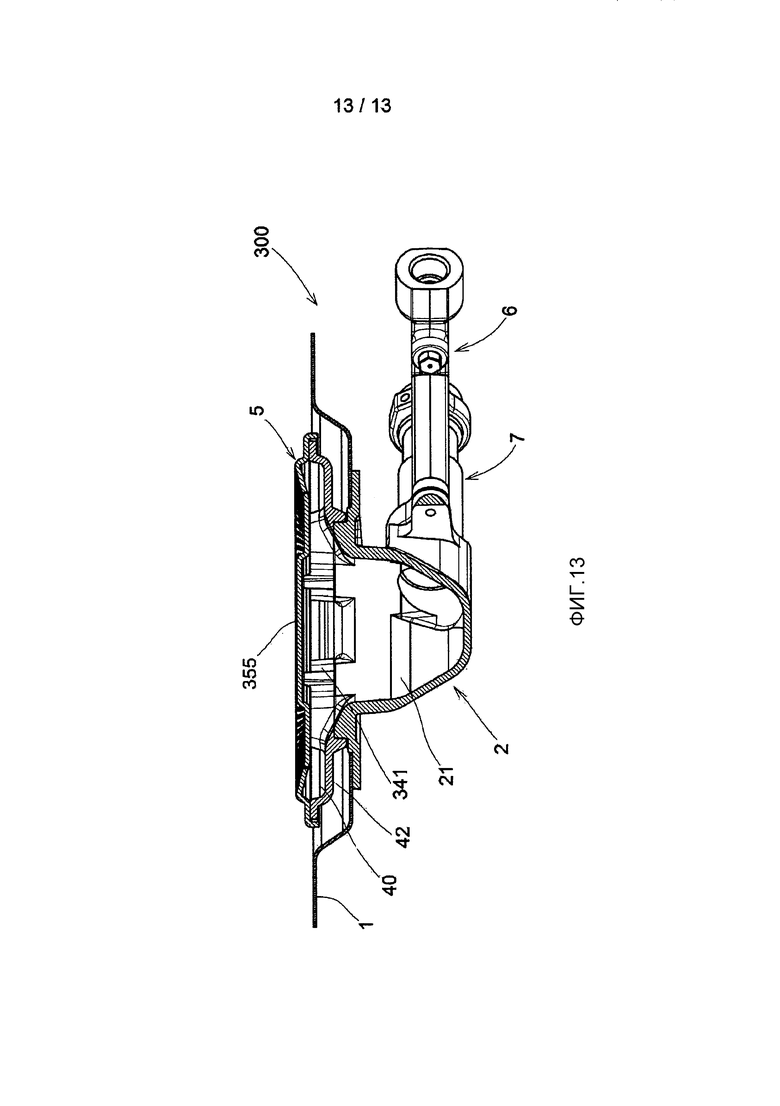

Фиг. 1 - разнесенный вид в перспективе газовой горелки по настоящему изобретению;

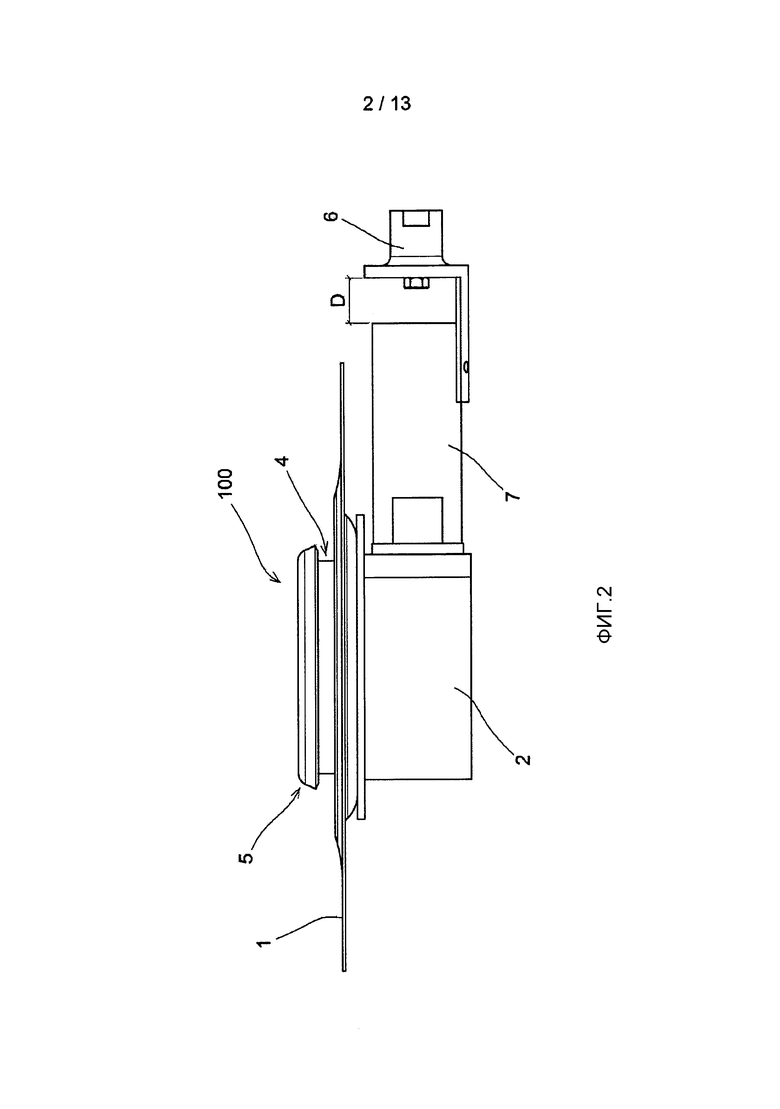

Фиг. 2 - вид сбоку газовой горелки по фиг. 1 в собранном состоянии;

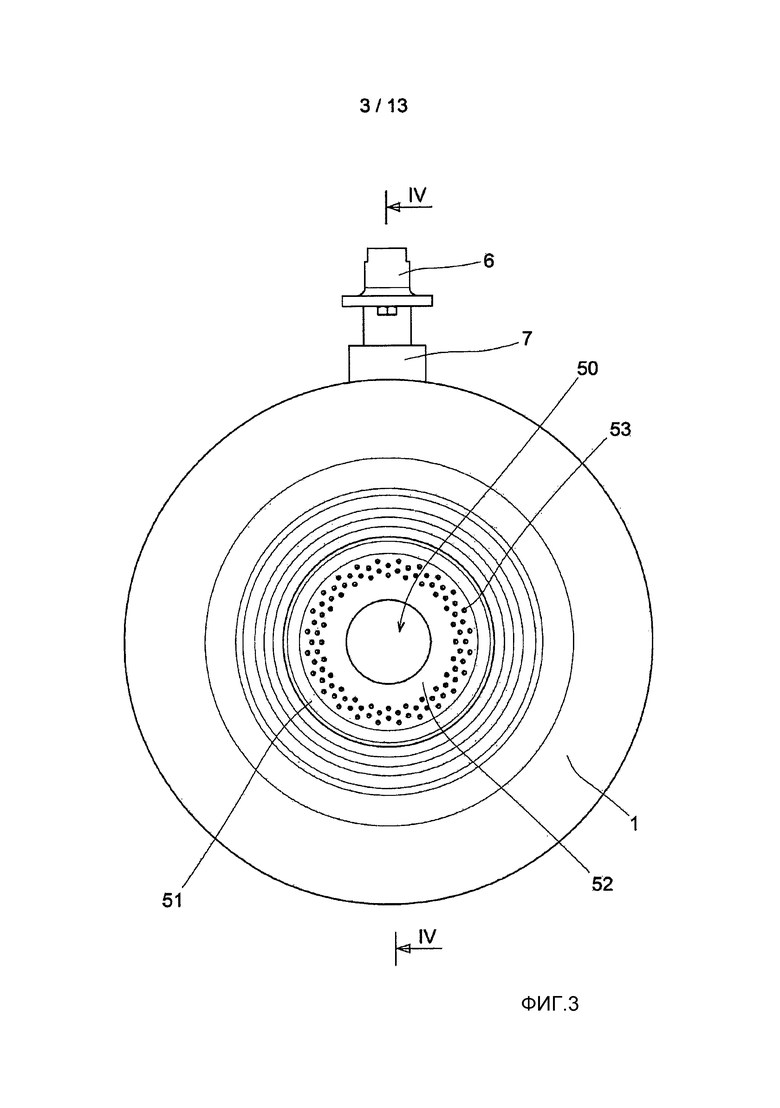

Фиг. 3 - вид сверху газовой горелки по фиг. 1 в собранном состоянии;

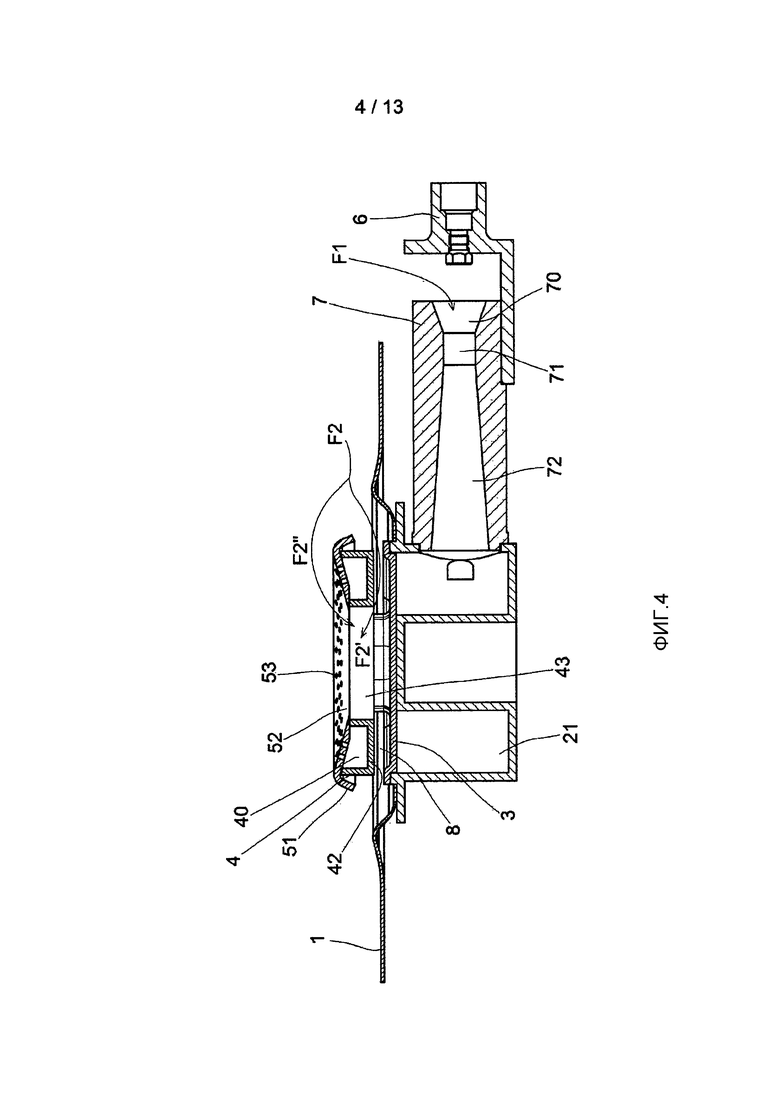

Фиг. 4 - сечение в плоскости IV-IV на фиг. 3;

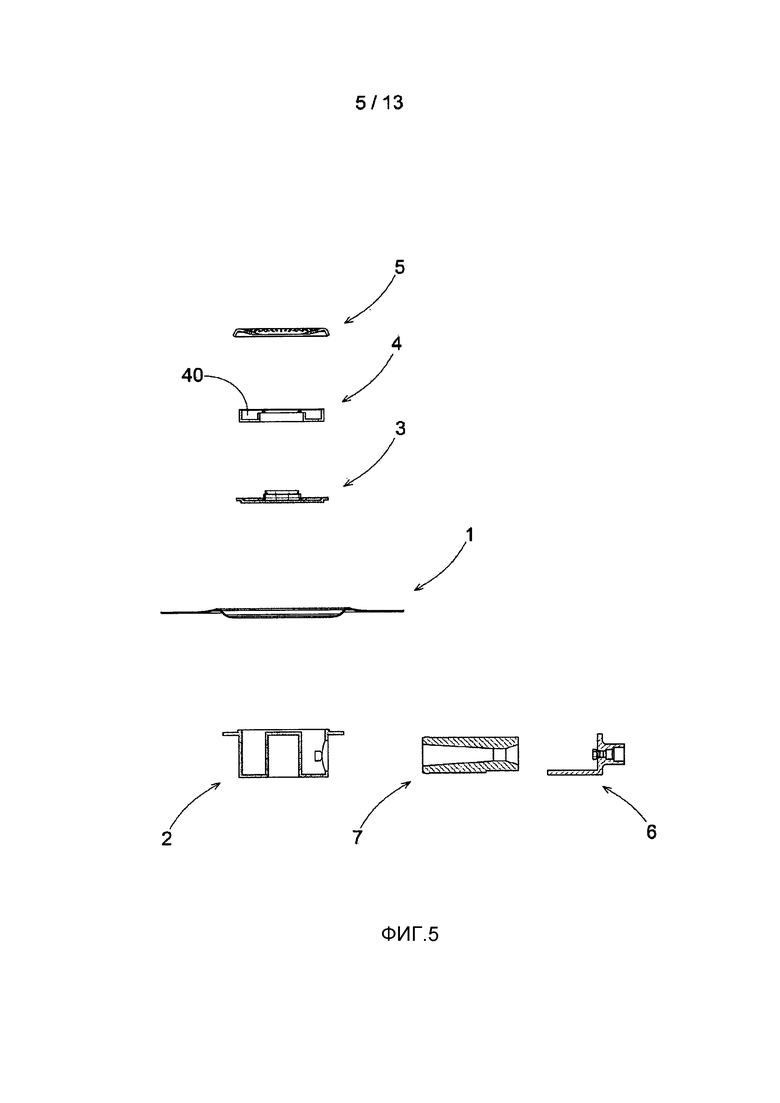

Фиг. 5 - разнесенное сечение газовой горелки по фиг. 4;

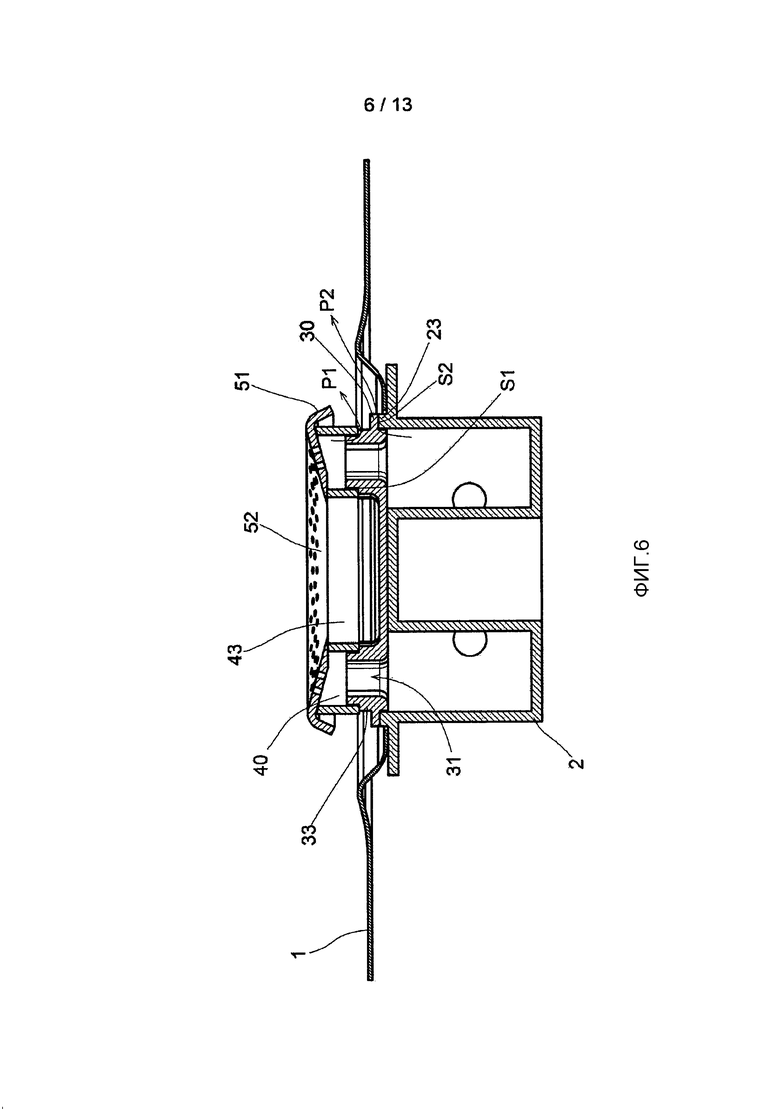

Фиг. 6 - сечение в плоскости VI-VI на фиг. 3;

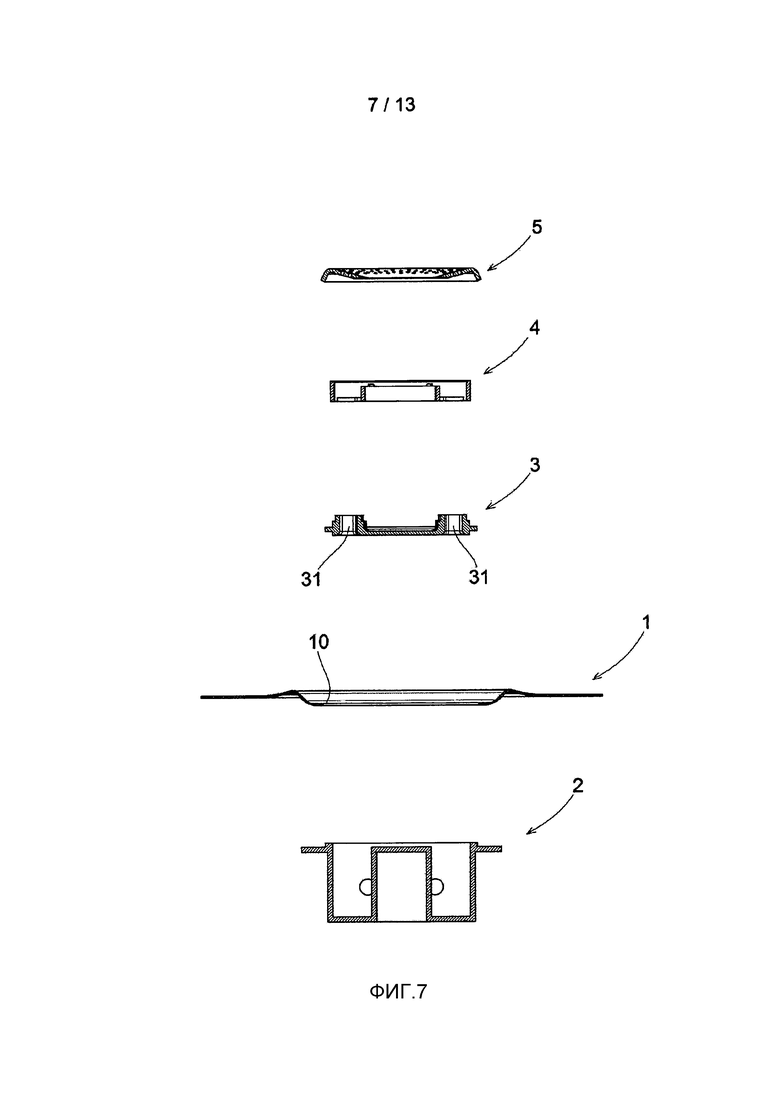

Фиг. 7 - разнесенное сечение газовой горелки по фиг. 6;

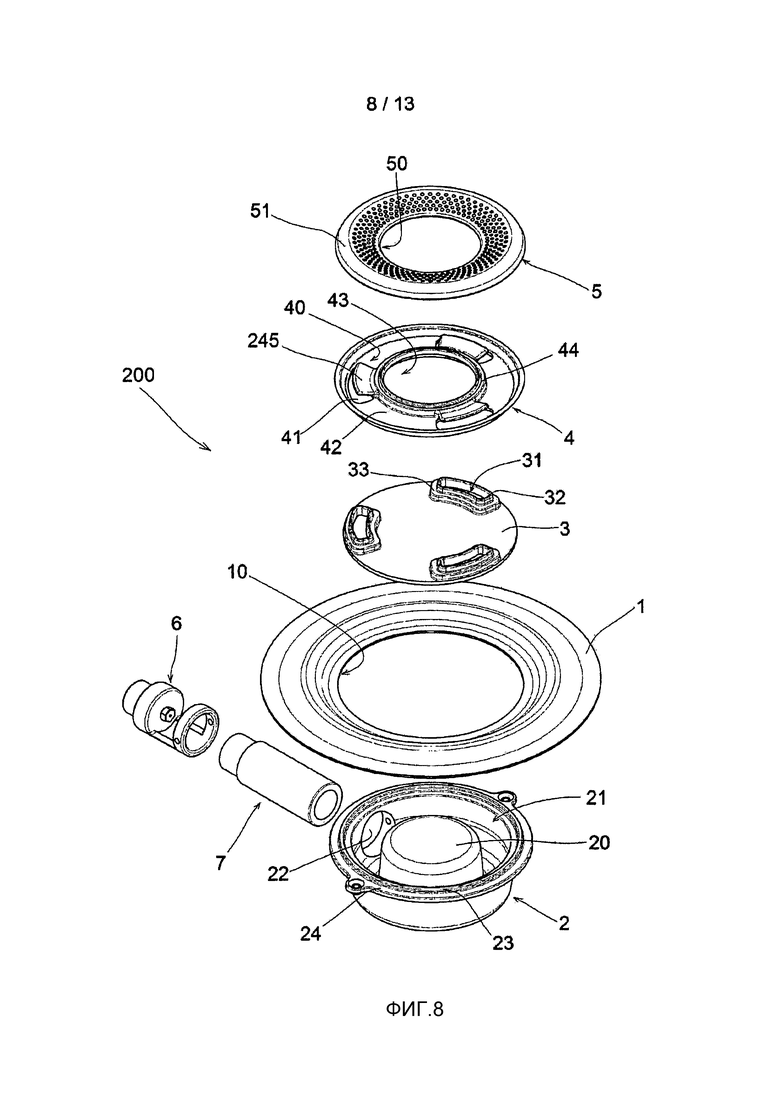

Фиг. 8 - разнесенный вид в перспективе второго варианта газовой горелки по настоящему изобретению;

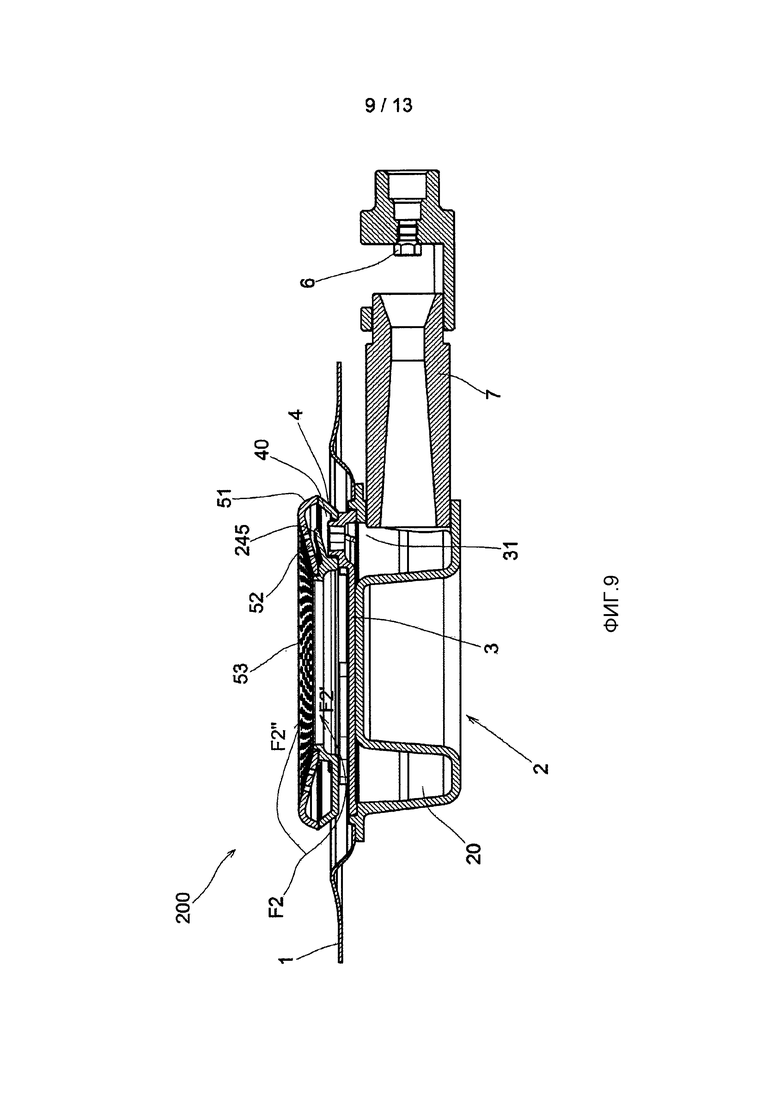

Фиг. 9 - сечение газовой горелки по фиг. 8 в собранном состоянии.

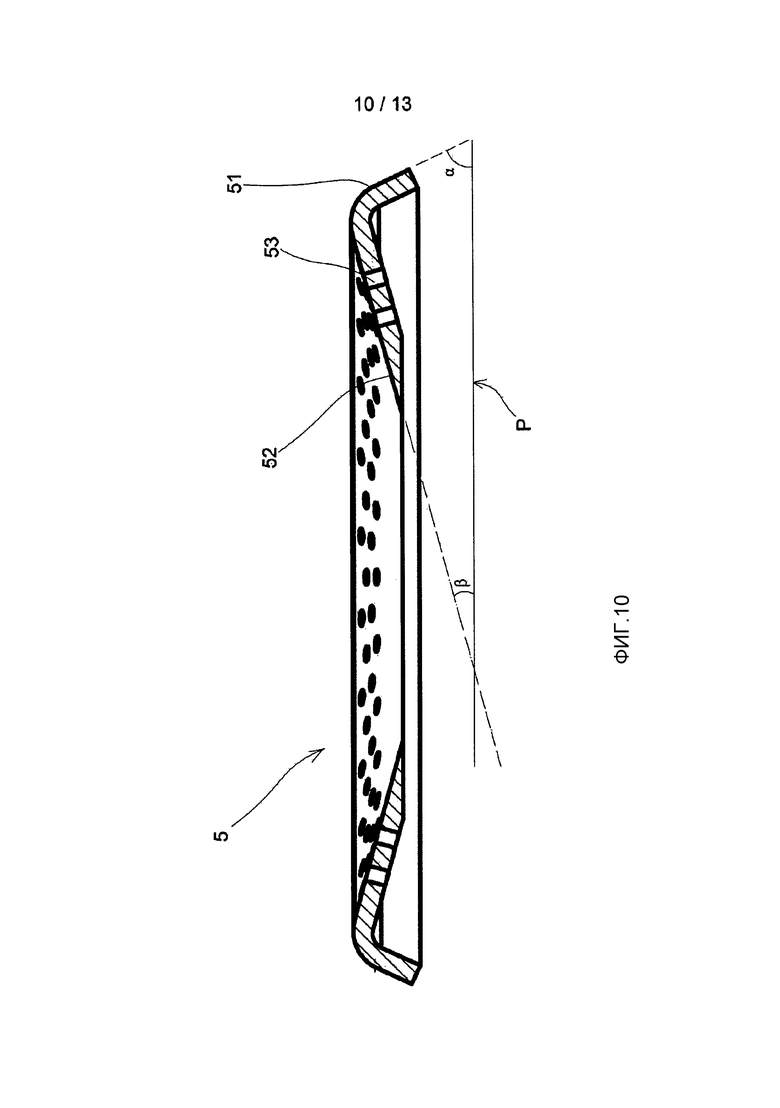

Фиг. 10 - осевая проекция фрагмента верхней крышки газовой горелки, иллюстрирующая углы наклона внешней и внутренней поверхностей крышки;

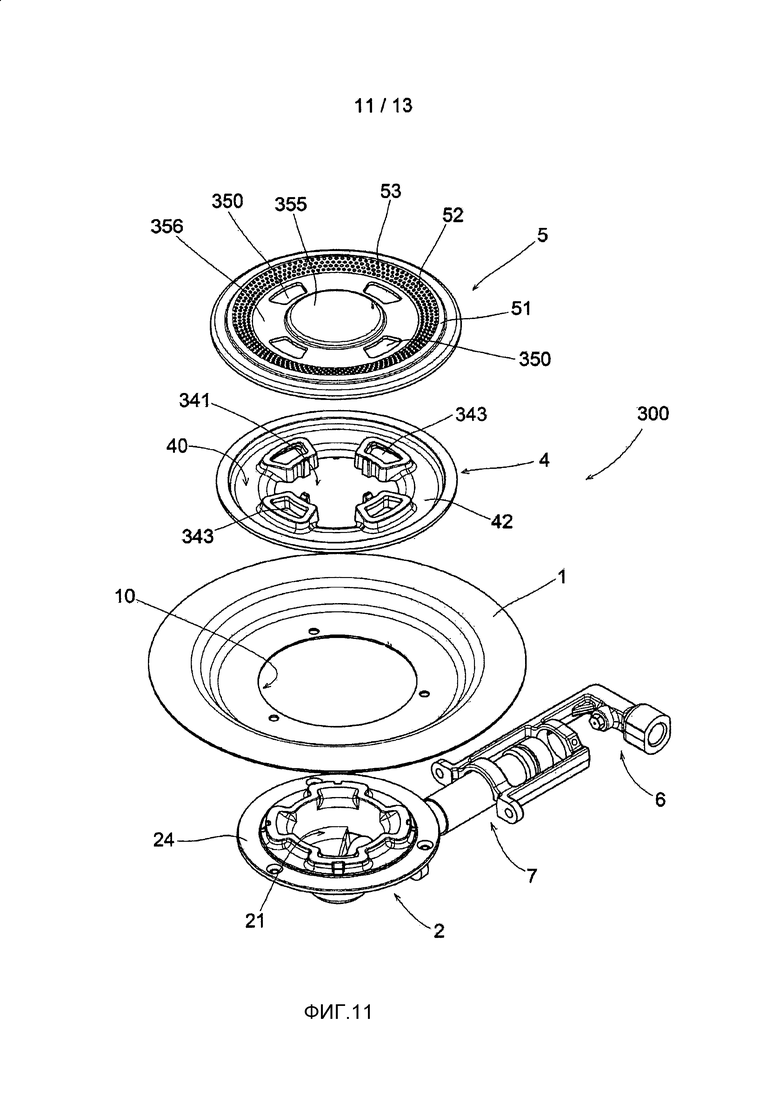

Фиг. 11 - разнесенный вид в перспективе третьего варианта газовой горелки по настоящему изобретению;

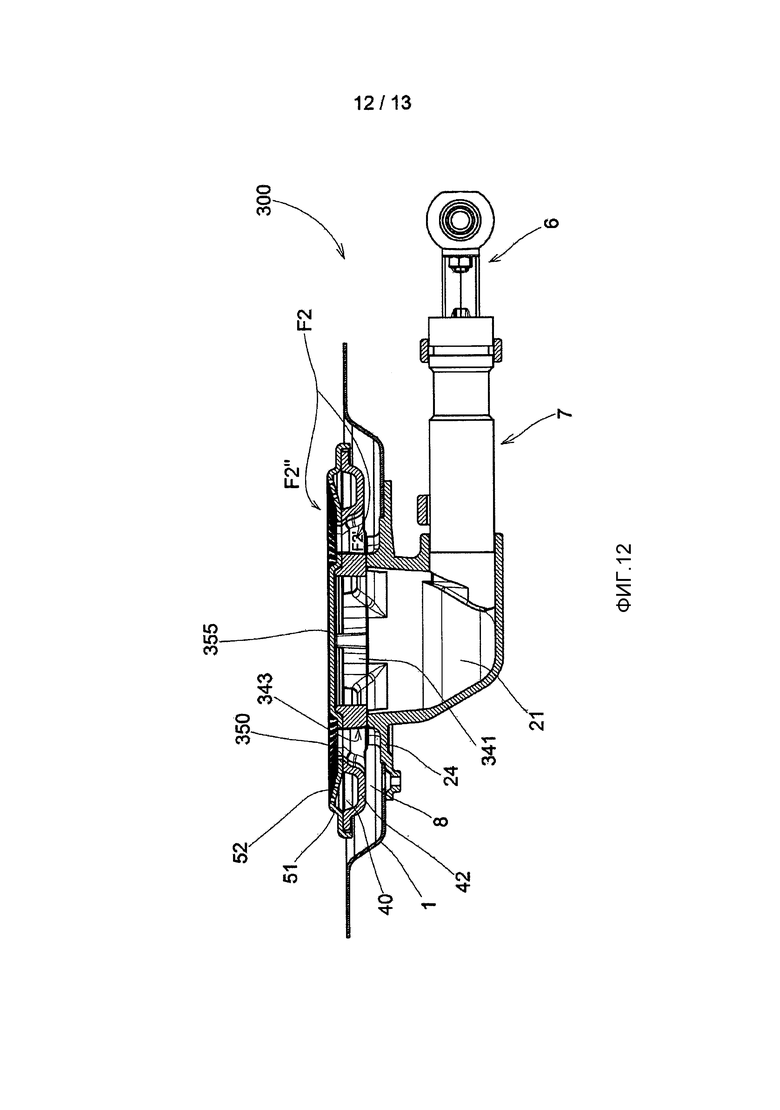

Фиг. 12 - сечение газовой горелки по фиг. 11 в собранном состоянии; и

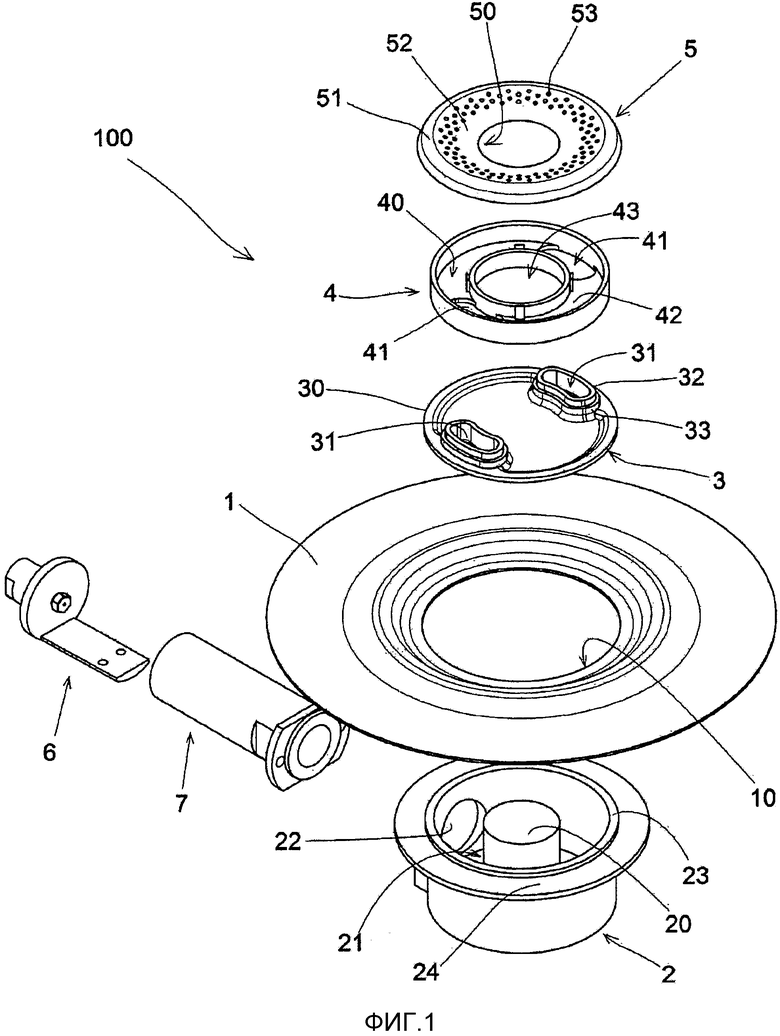

Фиг. 13 - сечение под другим углом относительно фиг. 12.

Далее, со ссылками на эти чертежи, следует описание газовой горелки по настоящему изобретению, в целом обозначенной позицией (100).

На фиг. 1 показана конфорка (1), в которой выполнено круглое отверстие (10), в котором установлена газовая горелка (100).

Газовая горелка (100) содержит корпус (2) основания, промежуточную крышку (3), корпус (4) смесителя и верхнюю крышку (5). Газовая форсунка (6) соединена с корпусом (2) основания трубкой (7) Вентури.

Корпус (2) основания имеет цилиндрическую форму с центральным элементом (20) так, чтобы определять тороидальную камеру (21) нагнетания газа, открытую сверху.

Боковая цилиндрическая стенка корпуса (2) основания имеет радиальное отверстие (22), соединенное с трубкой (7) Вентури. Трубка (7) Вентури имеет цилиндрическую форму с горизонтальной осью, проходящей радиально относительно корпуса (2) основания. Хотя на чертеже показана только одна форсунка и одна трубка Вентури, можно использовать множество форсунок и множество горизонтальных трубок Вентури, которые также могут быть ориентированы не радиально.

Как показано на фиг. 2 и 4, форсунка (6) расположена на подходящем расстоянии (D) от свободного конца трубки (7) Вентури так, чтобы регулировать поток (F1) первичного воздуха, входящего за счет эффекта Вентури в трубку (7) Вентури и смешивающегося с газом, нагнетаемым форсункой (6). Поток (F1) первичного воздуха входит под конфоркой.

Трубка (7) Вентури имеет конический входной участок (70) с уменьшающимся диаметром, промежуточный цилиндрический участок (71) и конический выходной участок (72) с увеличивающимся диаметром.

Возвращаясь к фиг. 1, корпус (2) основания имеет кольцевую верхнюю кромку (23) и дисковидный фланец (24). Верхняя кромка (23) вставлена в отверстие (10) в конфорке, а верхний фланец (24) упирается в нижнюю поверхность конфорки. Поэтому цилиндрическая часть корпуса (2) основания (2) расположена под конфоркой (1).

Промежуточная крышка (3) имеет форму круглой пластины и снабжена кольцевой кромкой (30), которая упирается в верхнюю кромку (23) корпуса основания. Поэтому промежуточная крышка (3) находится по существу на одном уровне с конфоркой (1) и служит крышкой камеры (21) корпуса основания.

Промежуточная крышка (3) имеет две периферийных прорези (31) для прохода газовоздушной смеси. Прорези (31) находятся в диаметрально противоположных положениях относительно корпуса основания. Хотя на чертеже показаны две прорези, в промежуточной крышке можно выполнить одну прорезь или более чем две прорези.

Вокруг прорезей (31) расположены бортики (32), выступающие вверх от промежуточной крышки.

На промежуточной крышке (3) установлен корпус (4) смесителя, имеющий цилиндрическую форму с центральным отверстием (43) и основанием (42), которые определяют тороидальную смесительную камеру (40), открытую сверху, в основном имеющую такие же размеры, что и камера (21) корпуса основания.

В основании (42) корпуса (4) смесителя выполнены две прорези (41). Корпус смесителя также может иметь лишь одну прорезь или более чем две прорези.

Бортики (32) промежуточной крышки (3) вставлены внутрь прорезей (41) в корпусе смесителя так, чтобы камера (21) в корпусе основания сообщалась со смесительной камерой (40), в которой завершается смешивание газа с первичным воздухом.

Как показано на фиг. 6, промежуточная крышка (3) и корпус (4) смесителя имеют сопряженные поверхности (S1), расположенные над конфоркой (1) так, чтобы пропускать любые утечки (Р1) газа из области смесительной камеры, расположенной над конфоркой (40). Аналогично, верхняя кромка (23) корпуса основания и боковая кромка (30) промежуточной крышки (3) имеют контактные поверхности (S2), расположенные над конфоркой (1) так, чтобы пропускать любые утечки газа из камеры (21) нагнетания газа в область над конфоркой.

Верхняя крышка или "корона" (5) имеет тороидальную форму с центральным отверстием 50. Верхняя крышка имеет внешнюю обращенную наружу поверхность (51) и внутреннюю обращенную внутрь поверхность (52), которая обращена к оси центрального отверстия (50). Как лучше видно на фиг. 10, внешняя поверхность (51) и внутренняя поверхность (52) верхней крышки соответственно наклонены относительно горизонтальной плоскости (Р), проходящей параллельно конфорке (1) для оптимизации потока вторичного воздуха, как описано ниже.

Внутренняя поверхность (52) расположена вокруг центрального отверстия (50) и имеет множество небольших отверстий или сквозных прорезей (53) для выпуска пламени в направлении внутренней стороны газовой горелки. Фактически верхняя крышка (5) закрывает тороидальную смесительную камеру (40), а отверстия (53) сообщаются со смесительной камерой (40).

Как показано на фиг. 4, корпус (4) смесителя установлен на промежуточной крышке (3) так, чтобы между промежуточной крышкой (3) и основанием (42) корпуса смесителя оставался зазор (8). Для этого в основании бортиков (32) промежуточной крышки имеются проставки (33), которые упираются в основание (42) корпуса смесителя, удерживая основание (42) корпуса смесителя на расстоянии от промежуточной крышки (3).

Таким образом, поток (F2 вторичного воздуха отбирается только из пространства над конфоркой (1) и делится на два потока (F2′) и (F2") вторичного воздуха. Первый поток (F2′) вторичного воздуха проходит сквозь зазор (8) между промежуточной крышкой (3) и основанием корпуса (4) смесителя и выходит вверх в центральное отверстие (43) корпуса смесителя и центральное отверстие (50) верхней крышки, подпитывая пламя, выходящее из отверстий (53) в верхней крышке.

Второй же поток (F2") вторичного воздуха скользит по внешней поверхности (51) верхней крышки и, затем, движется вниз, скользя по внутренней поверхности (52) верхней крышки, подпитывая пламя, выходящее из отверстий (53) верхней крышки.

В нижеследующем описании элементы, идентичные или соответствующие описанным выше, обозначены теми же позициями и их подробное описание опускается.

Далее, со ссылками на фиг. 8 и 9, следует описание второго варианта газовой горелки (200) по настоящему изобретению.

Газовая горелка (200) в основном аналогична газовой горелке (100). Газовая горелка (200) имеет промежуточную крышку (3), состоящую из плоской дисковидной пластины, в которой выполнены три прорези (31), разнесенные на 120°. Каждая прорезь (31) окружена бортиком (32), снабженным проставкой (33).

Аналогично, корпус (4) смесителя имеет три прорези (41), в которые вставлены бортики (32) промежуточной крышки.

Корпус (4) смесителя имеет внутреннюю кольцевую кромку (44), проходящую вокруг центрального отверстия (43). Три перегородки (245) соединены с внутренней кольцевой кромкой (44) и расположены над соответствующими прорезями (41) в корпусе смесителя. Поверхность перегородок (245) имеет площадь, по существу равную площади прорезей (41). Перегородки слегка наклонены вверх относительно основания (42) корпуса смесителя.

Эти перегородки (245) позволяют радиальному потоку газовоздушной смеси войти в смесительную камеру (40). Поэтому газовоздушная смесь равномерно распределяется по смесительной камере (40), и скорость газовоздушной смеси, проходящей через отверстия (53) верхней крышки, становится одинаковой.

Такое решение позволяет избежать непосредственного вывода смеси из смесительной камеры (40) в отверстия (53) верхней крышки.

Как показано на фиг. 10, в настоящем изобретении был изучен наклон внешней поверхности (51) и внутренней поверхности (52) верхней крышки относительно горизонтальной плоскости (Р), параллельной конфорке (1) для оптимизации потока (F2") вторичного воздуха.

Внешняя поверхность (51) наклонена на угол (α), равный 55-75°, предпочтительно 65°, к горизонтальной плоскости (Р). Внутренняя же поверхность (52) наклонена на угол (β), равный 5-25°, предпочтительно 15°, к горизонтальной плоскости (Р). Фактически наклон β=15° внутренней поверхности позволяет лучше распределять вторичный воздух (F2′, F2") по пламени горелки, тогда как наклон α=65° внешней поверхности (51) позволяет создать "турбулентность", благоприятную для входа потока (F2") вторичного воздуха над верхней крышкой (5).

Благодаря форме внешней крышки (5) вторичный воздух (F2), отбираемый из пространства над конфоркой (1), делится на два потока (F2′ и F2"). Первый поток (F2′) вторичного воздуха проходит через зазоры (8) под корпусом (4) смесителя, достигает центральной части корпуса смесителя и подает вторичный воздух в отверстия (53) для пламени снизу относительно верхней крышки; тогда как второй поток (F2") вторичного воздуха проходит над верхней крышкой (5) и повторяя профиль внешней и внутренней поверхностей (51, 52) верхней крышки, подает вторичный воздух на отверстия (53) для пламени сверху относительно верхней крышки.

Это позволяет создать множество наборов отверстий (53) на разной высоте, поскольку имеется два потока (F2′, F2") вторичного воздуха, подпитывающих пламя горелки одновременно сверху и снизу. Преимущественно, на разной высоте можно разместить по меньшей мере три набора отверстий (53). В примерах, приведенных на чертежах, показаны четыре набора отверстий, расположенных на четырех уровнях по высоте, что позволяет эффективно использовать внутреннюю поверхность (53) верхней крышки.

Таким образом, создана горелка с уменьшенным кольцом пламени по сравнению с традиционными горелками, имеющимися на рынке (той же мощности), и, следовательно, горелка по настоящему изобретению отличается высоким кпд и низким потреблением газа.

На фиг. 11-13 показан третий вариант горелки (300) по настоящему изобретению.

В этом случае камера (21) корпуса основания является цилиндрической, а не тороидальной.

Промежуточная крышка (3) отсутствует.

Корпус (4) смесителя содержит:

- основание (42), определяющее тороидальную камеру (40),

- центральное отверстие (341), сообщающееся с камерой (21) корпуса основания и тороидальной камерой (40),

- по меньшей мере одно периферийное отверстие (343), изолированное от тороидальной камеры (40) и сообщающееся с окружающей средой для прохода вторичного воздуха.

Предпочтительно, имеется четыре периферийных отверстия (343), расположенных в диаметрально противоположных положениях напротив друг друга.

Верхняя крышка (5) имеет форму диска и снабжена центральной тарелкой (355) и периферийной тороидальной областью (356), расположенной вокруг центральной тарелки (355). Центральная тарелка (355) и периферийная область (356) расположены в плоскости, параллельной горизонтальной плоскости (Р) газовой горелки.

В тороидальной периферийной области (356) выполнены периферийные отверстия (350), совпадающие с периферийными отверстиями (343) корпуса смесителя для подачи вторичного воздуха.

Вокруг периферийной поверхности (356) находится внутренняя поверхность, наклоненная под углом (β) к горизонтальной плоскости (Р). Вокруг внутренней поверхности (52) находится внешняя поверхность (51), наклоненная на угол (α) к горизонтальной плоскости (Р).

Как показано на фиг. 12, в газовой горелке (300) поток (F2) вторичного воздуха также делится на первый поток (F2′), проходящий сквозь зазор (8) между корпусом (2) основания конфорки (1) и основанием (42) корпуса смесителя, и пересекает периферийные отверстия (343, 350), соответственно, корпуса (4) смесителя и верхней крышки (5).

Изобретение относится к области энергетики. Узел (100, 200, 300) газовой плиты содержит газовую горелку и конфорку (1), причем газовая горелка содержит корпус (2) основания, расположенный под конфоркой (1) и содержащий камеру (21), соединенную с, по меньшей мере, одной горизонтальной трубкой (7) Вентури, запитываемой, по меньшей мере, одной газовой форсункой (6), корпус (4) смесителя, расположенный над корпусом (2) основания и над конфоркой (1) и имеющий основание (42) тороидальной формы, которое определяет тороидальную смесительную камеру (40), сообщающуюся с камерой (21) корпуса основания, и, по меньшей мере, одно отверстие (43, 343) для прохода вторичного воздуха, круглую верхнюю крышку (5), расположенную над корпусом (4) смесителя и имеющею, по меньшей мере, одно отверстие (50, 350), сообщающееся с, по меньшей мере, одним отверстием (43, 343) корпуса смесителя для прохода вторичного воздуха, и внутреннюю поверхность (52), обращенную к оси верхней крышки, в которой выполнено множество отверстий (53) для пламени, сообщающихся со смесительной камерой (40) для выпуска пламени внутрь, при этом основание (42) корпуса (4) смесителя отстоит от корпуса (2) основания и конфорки (1) так, чтобы образовать зазор (8), через который может течь первый поток (F2′) вторичного воздуха над конфоркой (1), причем первый поток (F2′) вторичного воздуха проходит через, по меньшей мере, одно отверстие (43, 343) корпуса смесителя и, по меньшей мере, одно отверстие (50, 350) верхней крышки так, чтобы питать воздухом пламя, выходящее из отверстий (53) в верхней крышке. Верхняя крышка (5) имеет внешнюю поверхность (51), наклоненную на угол (α), составляющий 55-75° относительно горизонтальной плоскости (Р), параллельной конфорке (1), и внутреннюю поверхность (52), наклоненную на угол (β), составляющий 5-25° относительно горизонтальной плоскости, параллельной конфорке (1) так, чтобы создавать второй поток (F2″) вторичного воздуха, над конфоркой (1), скользящего по внешней поверхности (51) и внутренней поверхности (52) верхней крышки. Изобретение позволяет создать эффективную, безопасную, легкую в изготовлении и монтаже горелку. 9 з.п. ф-лы, 13 ил.

1. Узел (100, 200, 300) газовой плиты, содержащий газовую горелку и конфорку (1), причем газовая горелка содержит:

корпус (2) основания, расположенный под конфоркой (1) и содержащий камеру (21), соединенную с, по меньшей мере, одной горизонтальной трубкой (7) Вентури, запитываемой, по меньшей мере, одной газовой форсункой (6);

корпус (4) смесителя, расположенный над корпусом (2) основания и над конфоркой (1) и имеющий основание (42) тороидальной формы, которое определяет тороидальную смесительную камеру (40), сообщающуюся с камерой (21) корпуса основания, и, по меньшей мере, одно отверстие (43, 343) для прохода вторичного воздуха;

круглую верхнюю крышку (5), расположенную над корпусом (4) смесителя и имеющею, по меньшей мере, одно отверстие (50, 350), сообщающееся с, по меньшей мере, одним отверстием (43, 343) корпуса смесителя для прохода вторичного воздуха, и внутреннюю поверхность (52), обращенную к оси верхней крышки, в которой выполнено множество отверстий (53) для пламени, сообщающихся со смесительной камерой (40) для выпуска пламени внутрь,

при этом основание (42) корпуса (4) смесителя отстоит от корпуса (2) основания и конфорки (1) так, чтобы образовать зазор (8), через который может течь первый поток (F2′) вторичного воздуха над конфоркой (1), причем первый поток (F2′) вторичного воздуха проходит через, по меньшей мере, одно отверстие (43, 343) корпуса смесителя, и, по меньшей мере, одно отверстие (50, 350) верхней крышки так, чтобы питать воздухом пламя, выходящее из отверстий (53) в верхней крышке,

отличающийся тем, что верхняя крышка (5) имеет внешнюю поверхность (51), наклоненную на угол (α), составляющий 55-75° относительно горизонтальной плоскости (Р), параллельной конфорке (1), и внутреннюю поверхность (52), наклоненную на угол (β), составляющий 5-25° относительно горизонтальной плоскости, параллельной конфорке (1) так, чтобы создавать второй поток (F2″) вторичного воздуха над конфоркой (1), скользящего по внешней поверхности (51) и внутренней поверхности (52) верхней крышки.

2. Узел (100, 200, 300) по п.1, отличающийся тем, что угол (α) между внешней поверхностью (51) верхней крышки и горизонтальной плоскостью (Р), параллельной конфорке, составляет 65°.

3. Узел (100, 200, 300) по п.1, отличающийся тем, что угол (β) между внутренней поверхностью (52) верхней крышки и горизонтальной плоскостью (Р), параллельной конфорке, составляет 15°.

4. Узел (100, 200, 300) по п.1, отличающийся тем, что отверстия (53) верхней крышки расположены, по меньшей мере, тремя круговыми рядами на разных уровнях высоты.

5. Узел (100, 200) по п.1, отличающийся тем, что он дополнительно содержит промежуточную крышку (3), расположенную над корпусом основания, по существу на одном уровне с конфоркой (1), причем промежуточная крышка (3) является дисковидной пластиной и содержит, по меньшей мере, одну прорезь (31), сообщающуюся с камерой (21) корпуса основания.

6. Узел (100, 200) по п.5, отличающийся тем, что промежуточная крышка (3) содержит, по меньшей мере, бортик (32), расположенный вокруг прорези (31) и выступающий вверх, причем бортик имеет проставку (33), выполненную с возможностью удерживания корпуса (4) смесителя на расстоянии от промежуточной крышки (3).

7. Узел (100, 200) по п.5, отличающийся тем, что промежуточная крышка (3) и корпус (4) смесителя имеют контактные и сопрягаемые поверхности (S1), расположенные над конфоркой (1) так, чтобы пропускать любые утечки (Р1) газа из смесительной камеры (40) над конфоркой.

8. Узел (100, 200) по п.5, отличающийся тем, что корпус (2) основания и промежуточная крышка (3) и корпус (4) смесителя имеют контактные поверхности (S1), расположенные над конфоркой (1) так, чтобы пропускать любые утечки (Р2) газа из нагнетательной камеры (21) корпуса основания.

9. Узел (200) по п.1, отличающийся тем, что корпус (4) основания содержит участки (245), расположенные над прорезями (41) так, чтобы обеспечить радиальный поток газовоздушной смеси внутрь смесительной камеры (40).

10. Узел (100, 200, 300) по п.1, отличающийся тем, что форсунка (6) отстоит от впускного участка (70) трубки Вентури так, чтобы образовать впускной канал (F1) первичного воздуха внутри трубки Вентури, расположенный под конфоркой.

| WO 2006077086 A1, 27.07.2006 | |||

| US 20100154776 A1, 24.06.2010 | |||

| СПОСОБ КАЛИБРОВКИ ГИРОПРИБОРА | 1979 |

|

SU818244A1 |

| EA 200800976 A1, 29.08.2008 | |||

| WO 2008104832 A2, 04.09.2008 | |||

| ГОРЕЛКА С ВНУТРЕННИМ РАЗДЕЛИТЕЛЬНЫМ УСТРОЙСТВОМ | 2001 |

|

RU2272961C2 |

Авторы

Даты

2016-05-10—Публикация

2012-04-16—Подача