Изобретение относится к устройствам для периодического приготовления смесей сыпучих материалов и одновременного измельчения компонентов смеси, может быть использовано в пищевой, химической и других отраслях промышленности.

Известен смеситель [1], содержащий корпус с размещенным в нем на вертикальном валу ротором, представляющим собой три полых усеченных конуса, которые концентрично установлены на диске. При этом высота и угол наклона образующей каждого конуса к диску ротора увеличиваются от центральной части к периферии. Смешивание в указанном смесителе происходит в результате последовательного прохождения материала по поверхностям трех конусов под воздействием центробежных сил. Однако недостаточная разреженность потоков, отсутствие рециркуляции и наличие застойных зон в различных частях ротора не позволяют получать качественные смеси.

Известен смеситель [2], содержащий вертикальный цилиндрический корпус, крышку с загрузочными патрубками, днище, приводной вал с ротором, выполненным в виде диска с прикрепленными к нему тремя концентрично расположенными полыми усеченными конусами, на рабочей поверхности которых имеются перепускные окна. На внутренних поверхностях среднего и внешнего конусов спиралевидно установлены по четыре направляющих лопасти, имеющие профиль дуги круга и ряд отверстий, в результате чего создается контур обратной рециркуляции, а также образуется воздушный поток, обеспечивающий более высокий уровень разрежения опережающих материальных потоков и увеличивающий взаимопроникновение компонентов смеси. Однако неравномерное распределение материала по поверхности среднего и внешнего конусов не обеспечивает разреженного состояния основного материалопотока.

Задачей технического решения является интенсификация процесса смешивания дисперсных материалов с соотношением исходных компонентов 1:200 и выше, увеличение диспергирующей способности смесителя и, как следствие, повышение качества получаемой смеси.

Как показали экспериментальные исследования, возврат материала в рабочую область ротора, осуществляемый за счет разгрузочных лопастей, не обеспечивает равномерного его распределения по всей поверхности конуса, в результате чего материалопоток не переходит в разреженное состояние. Решение поставленной задачи обеспечивается тем, что по всей длине направляющих лопастей, вместо круглых отверстий, выполнены в нижней части перепускные отверстия, а в верхней - вырезы, имеющие прямоугольную форму. За счет этого обеспечивается тонкослойное движение материалопотока и его многократное разделение с последующим наложением, в результате происходит усреднение компонентов смеси и, как следствие, положительно отражается на ее качестве.

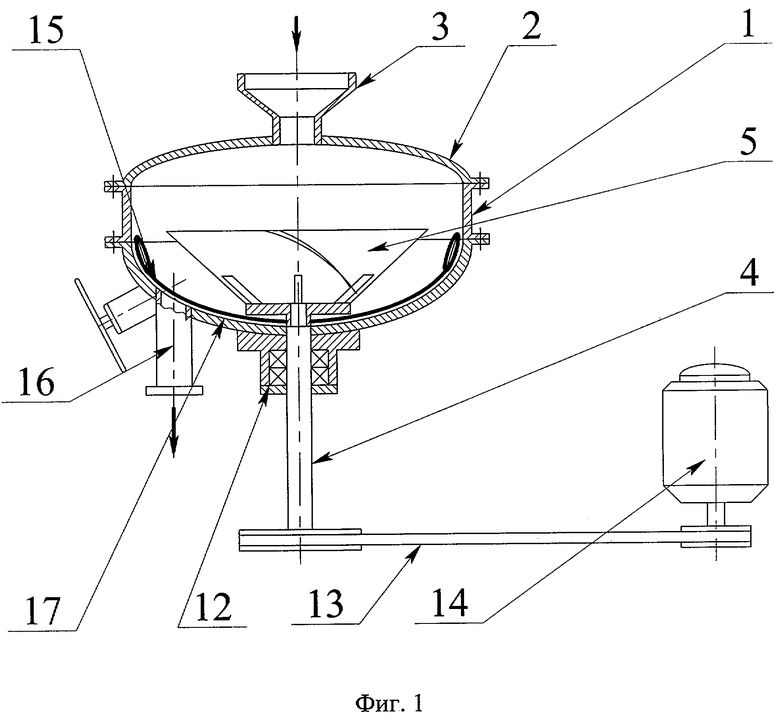

На фиг.1 изображен общий вид центробежного смесителя периодического действия; на фиг.2 - ротор в аксонометрическом исполнении.

Центробежный смеситель состоит из следующих элементов: вертикального цилиндрического корпуса 1, эллиптической крышки 2 на которой установлена загрузочная воронка 3, приводного вала 4 с ротором 5, выполненного в виде диска 6, к которому прикреплен концентрично расположенный полый усеченный конус 7. На рабочей поверхности конуса имеются четыре перепускных окна 8, которые снизу ограничены поверхностью диска. На внутренней поверхности конуса спиралевидно установлены по четыре направляющих лопасти 9, имеющие профиль дуги круга. При этом по всей длине лопастей выполнены: в нижней части перепускные отверстия 10, а в верхней - вырезы 11, имеющие прямоугольную форму. Направляющие лопасти устанавливаются между перепускными окнами конуса таким образом, чтобы направление витков было противоположным вращению вала. Вал крепится в подшипниковых опорах 12 и приводится во вращение через клиноременную передачу 13 от электродвигателя 14. Для удаления готовой смеси служат разгрузочные лопасти 15, установленные на приводном валу и имеющие отогнутые концы. Выгрузка смеси происходит через разгрузочный патрубок 16 в эллиптическом днище 17.

Центробежный смеситель работает следующим образом.

Сыпучие компоненты дозаторами подаются в загрузочную воронку 3 и попадают на днище вращающегося конуса 7 ротора 5. Под действием центробежной силы частицы материала ускоренно движутся от центра к периферии, распределяясь равномерно по внутренней поверхности конуса, при этом толщина слоя на периферии уменьшается за счет увеличения поверхности распределения частиц. Траектория материалопотока относительно конуса 7 закручена в сторону, противоположную направлению вращения ротора. На конусе материалопоток разделяется на три части: первая проходит через перепускные окна 8, при этом диспергируясь; вторая движется по образующей конуса 7 и сбрасывается через верхнее его основание на поверхность эллиптического днища 17, где происходит наложение основного и опережающего потоков (т.е. происходит процесс усреднения компонентов); третья часть потока, отражаясь от внутренней поверхности направляющих лопастей, возвращается к основанию конуса. Последнее обеспечивается тем, что угол установки направляющих лопастей 9 меньше угла подъема траектории движения частиц по образующей конуса, в результате чего образуется контур обратной рециркуляции, и часть материала возвращается к основанию конуса. При этом заданная толщина слоя материалопотока определяется высотой перепускных окон 10, расположенных в нижней части направляющих лопастей. Материалопоток, толщина слоя которого превышает высоту перепускных окон 10, делится на три части: первая проходит через перепускные окна 10 направляющих лопастей и движется вместе с основным потоком по поверхности конуса 7; вторая - за счет того, что поверхность направляющих лопастей имеет профиль дуги круга, образуя контур обратной рециркуляции, возвращается к центру ротора 5; третья - через вырезы 11, расположенные в верхней части направляющих лопастей, сбрасывается на основной поток. В результате такого многократного разделения материального потока с последующим наложением его слоев значительно интенсифицируется процесс усреднения компонентов смеси, что положительно отражается на ее качестве. Разгрузочная лопасть 15 отогнутыми концами забрасывает материал навстречу основному потоку и способствует пересечению материалопотоков (т.е. процессу усреднения компонентов). После завершения процесса смесь выводится из аппарата разгрузочной лопастью, через патрубок 16.

Интенсификация процесса смешивания достигается тем, что по всей длине направляющих лопастей, вместо круглых отверстий, выполнены в нижней части перепускные отверстия, а в верхней - вырезы, имеющие прямоугольную форму. Благодаря этому на поверхности ротора создается движение материалопотоков в тонких, разреженных слоях, с направленной организацией прямых и обратных рециклов с последующим их многократным пересечением, что обеспечивает усреднение компонентов смеси и, как следствие, положительно отражается на ее качестве.

Источники информации

1. А.с. SU 1546120, A1, 1990, В01F 7/26.

2. Патент РФ 2246343 С1, 2003, В01F 7/26.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2003 |

|

RU2246343C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2004 |

|

RU2263533C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2200055C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207186C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177362C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2015 |

|

RU2607748C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИЙ | 2010 |

|

RU2441694C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177823C2 |

Изобретение относится к устройствам для периодического приготовления смесей сыпучих материалов и одновременного измельчения компонентов смеси, может быть использовано в пищевой, химической и других отраслях промышленности. Центробежный смеситель - диспергатор содержит вертикальный цилиндрический корпус, эллиптические крышку и днище, вертикальный вал с размещенным на нем ротором в виде диска, на котором концентрично установлен полый тонкостенный усеченный конус с перепускными окнами. На внутренней поверхности конуса спиралевидно установлены направляющие лопасти, имеющие профиль дуги круга, по всей длине которых выполнены в нижней части перепускные отверстия, а в верхней - вырезы, имеющие прямоугольную форму. Благодаря этому на поверхности ротора создается движение материалопотоков в тонких, разреженных слоях с направленной организацией прямых и обратных рециклов с последующим их многократным пересечением, что обеспечивает усреднение компонентов смеси и, как следствие, положительно отражается на ее качестве. 2 ил.

Центробежный смеситель - диспергатор, содержащий вертикальный цилиндрический корпус, эллиптические крышку и днище, вертикальный вал с размещенным на нем ротором в виде диска, на котором концентрично установлен полый тонкостенный усеченный конус с перепускными окнами, на внутренней поверхности конуса, спиралевидно устанавливаются направляющие лопасти, имеющие профиль дуги круга, отличающийся тем, что по всей длине направляющих лопастей выполнены в нижней части перепускные отверстия, а в верхней - вырезы, имеющие прямоугольную форму.

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2003 |

|

RU2246343C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2174436C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177362C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121870C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ И ЖИДКИХ КОРМОВ | 2001 |

|

RU2201120C1 |

| US 5085513 A, 04.02.1992 | |||

| US 3863904 A, 04.02.1975. | |||

Авторы

Даты

2007-12-10—Публикация

2006-02-22—Подача