Изобретение относится к технике смешивания порошкообразных и гранулированных сыпучих материалов и может быть использовано в химической, пищевой и других отраслях промышленности, а также в сельскохозяйственном производстве для приготовления кормосмесей в животноводстве.

Известен смеситель порошкообразных материалов [1], состоящий из корпуса и ротора, выполненного в виде обращенного малым основанием книзу усеченного полого конуса.

Техническим недостатком данного смесителя является недостаточно высокое качество перемешивания порошков различной сыпучести из-за неоптимальной траектории перемещения частиц материалов по внутренней поверхности конуса-ротора.

Известен также центробежный смеситель порошкообразных материалов [2], содержащий корпус с размещенным в нем на вертикальном валу ротором в виде полого усеченного конусовидного образования, обращенного малым основанием книзу, устройства для загрузки материалов и привод ротора.

Техническим недостатком данного смесителя является усложнение конструкции (конусовидное образование состоит из трех полых усеченных конусов различной высоты и с разными углами наклона их образующих к основанию ротора) и наличие застойных зон в центре ротора и между конусами, что сказывается на качестве перемешивания материалов и эксплуатации устройства.

Техническая задача - упрощение конструкции и повышение эксплуатационно-технологических показателей.

Сущность изобретения заключается в том, что внутренняя полость ротора в сечении, проходящем через его ось вращения, выполнена в виде параболы, вершина которой отсечена плоским основанием, перпендикулярным оси вращения, при этом в уравнении параболы y=ax2, коэффициент a имеет значение 0,05...0,20. Внутри ротора по оси его вращения, на плоском основании установлен вершиной вверх эллиптический параболоид, высота которого в 0,4...0,6 раза ниже высоты внутренней полости ротора.

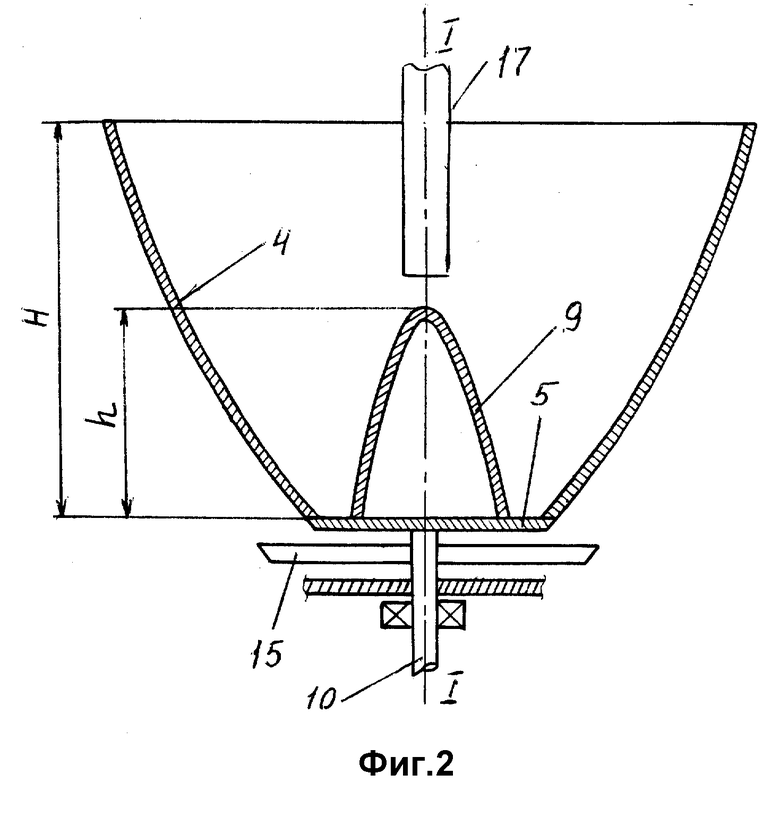

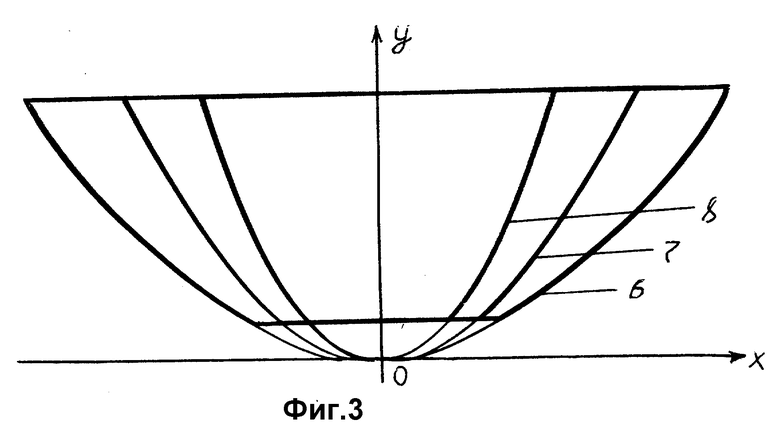

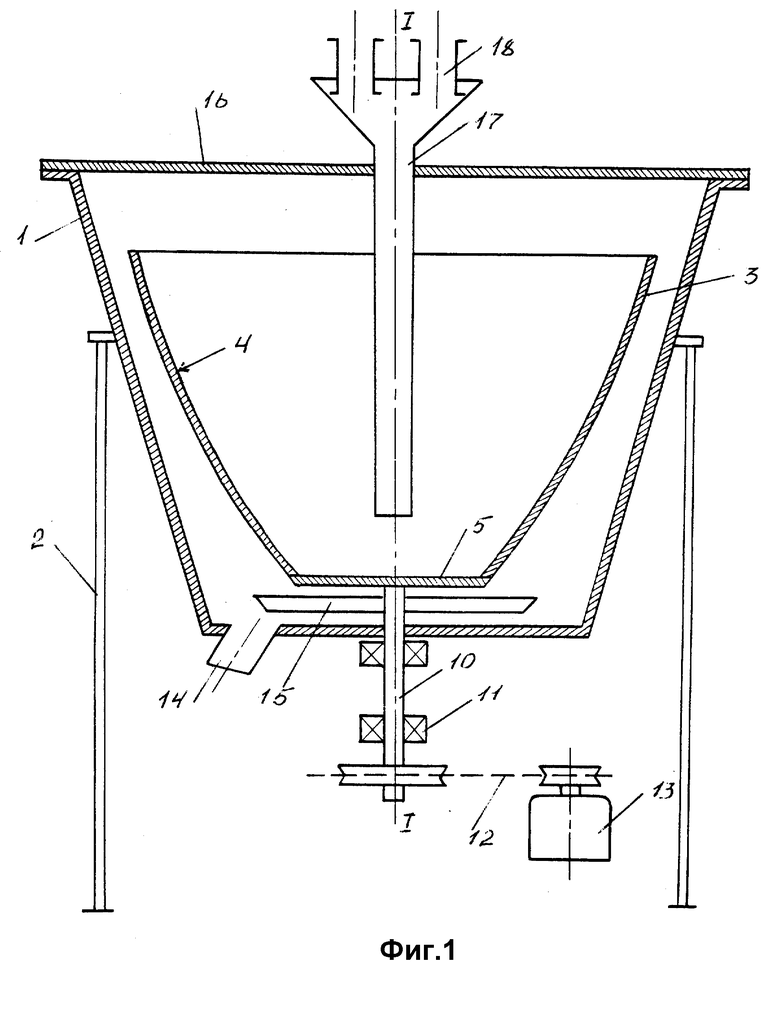

На чертеже фиг. 1 изображен центробежный смеситель порошкообразных материалов с разрезом по корпусу и ротору, вид сбоку; на фиг. 2 - ротор смесителя с эллиптическим параболоидом; на фиг. 3 - схема, иллюстрирующая очертание параболы ротора с различным коэффициентом в уравнении параболы.

Центробежный смеситель порошкообразных материалов состоит из конического корпуса 1, закрепленного на раме 2. Внутри корпуса расположен ротор в виде полого усеченного конусовидного образования 3, обращенного малым основанием книзу. Внутренняя поверхность ротора в сечении, проходящем через ось вращения I-I (фиг. 1 и 2), выполнена в виде параболы 4, вершина которой отсечена плоским основанием 5, перпендикулярным оси вращения. Парабола 4 может иметь несколько очертаний (фиг. 3) - в уравнении параболы y=ax2 коэффициент a имеет значение 0,05. . .0,20 (установлено экспериментально). Парабола, как кривая второго порядка, может описываться несколькими уравнениями; здесь приведено наиболее простое уравнение, удобное для инженерной практики (см. Кочетков Е.С. и др. Алгебра и элементарные функции: Учебник. - М.: Просвещение, 1967,с.129-130). Кривые 6,7 и 8 означают очертание параболы при коэффициентах a= 0,05; 0,10; 0,20 соответственно, если ось ОУ направлена вертикально и вверх (фиг. 3). В одном из вариантов смесителя (фиг. 2) на плоском основании 5 установлен вершиной вверх эллиптический параболоид 9 (преимущественно полый), высота h которого в 0,4...0,6 раза ниже высоты H внутренней полости ротора. Высота h выбрана из условия качественного перемешивания материалов и проверена экспериментально.

Ротор закреплен на валу 10, установленном в подшипниках 11. Вал 10 через клиноременную передачу 12 приводится во вращение от электродвигателя 13. Корпус 1 имеет выгрузной патрубок 14. У днища корпуса на валу 10 закреплены лопасти 15 для выгрузки смеси через патрубок 14. На корпусе 1 установлена крышка 16, через которую проходит загрузочная течка 17 со штуцерами 18.

Центробежный смеситель порошкообразных материалов работает следующим образом. Компоненты смеси непрерывно подаются через штуцеры 18 в загрузочную течку 17, где частично перемешиваются и далее попадают во внутреннюю полость ротора 3. При вращении ротора посредством двигателя 13, ременной передачи 12 и вала 10 компоненты смеси начинают ускоренно перемещаться по внутренней поверхности ротора-параболы 4, совершая спиралеобразное движение, поднимаясь вверх к верхней кромке ротора. Поскольку компоненты смеси состоят из частиц различной массы и имеют разный коэффициент трения материала по внутренней поверхности ротора, то скорость и траектории движения их по параболе 4 будет различна. В результате этого траектории движения отдельных частиц многократно перекрещиваются и смесь перемешивается.

Выполнение внутренней поверхности ротора 3 по параболической кривой (в пространстве - при вращении-эллиптический параболоид) способствует оптимальному разгону и оптимальной траектории движения частиц. Внизу при меньшем радиусе-векторе частицы - расстоянии от оси вращения I-I центробежная (движущая) сила будет меньше, но из-за большего угла наклона параболы к вертикали частицы будут совершать ускоренное движение (разгон). Траектории движения частиц имеют форму спирали с различным шагом спирали и с различным возрастающим радиусом-вектором. По мере перемещения вверх по эллиптическому параболоиду ускорение движения частицы будет возрастать, но в меньшей степени из-за уменьшения угла наклона параболы к вертикали и при постепенном, но теперь замедленном росте радиуса - вектора, т.е. автоматически регулируется режим движения и перемешивания частиц, этому способствуют и подобранные значения коэффициента a в уравнении параболы. При наличии внутри ротора эллиптического параболоида 9 (фиг. 2) смесь, поступающая из загрузочной течки 17, разбивается о вершину параболоида и скользит вниз по его образующей к периферии основания 5 и к нижней части параболы 4. Благодаря этому частицы начинают спиралеобразное движение вверх по внутренней полости ротора - своему эллиптическому параболоиду с большим первоначальным радиусом - вектором, из-за чего в самой застойной зоне - внизу ротора-увеличивается движущая сила частиц. Перевернутая парабола (в сечении) детали 9 - это средство более надежного соскальзывания частиц материала вниз - в начало зоны перемешивания.

Приготовленная смесь под действием центробежной силы сбрасывается с поверхности ротора 3, поступает на днище корпуса 1 и лопастями 15 выгружается из смесителя через патрубок 14.

Таким образом, предлагаемый смеситель повышает эксплуатационно-технологические показатели как самого устройства, так и приготавливаемой смеси из порошкообразных материалов. Это достигается при упрощении конструкции.

Источники информации:

1. SU N 137006, МПК B 01 F 7/28. Смеситель порошкообразных материалов. -1960.

2. SU N 1546120, МПК5 B 01 F 7/26. Центробежный смеситель порошкообразных материалов. - 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2149681C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2008 |

|

RU2361653C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ С НАПРАВЛЯЮЩИМ ДИФФУЗОРОМ | 2013 |

|

RU2545298C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2496561C1 |

| КРАН-МАНИПУЛЯТОР | 2001 |

|

RU2207317C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2013 |

|

RU2523576C1 |

| УСТРОЙСТВО ДЛЯ ВЫСЕВА СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2218695C1 |

| ГЕЛИОУСТАНОВКА | 2000 |

|

RU2182288C1 |

| ТЕПЛИЦА | 2002 |

|

RU2207752C1 |

| СТРЕЛА ГРУЗОПОДЪЕМНОГО СРЕДСТВА | 2000 |

|

RU2178382C1 |

Смеситель содержит корпус 1, устройство загрузки 17, 18 и выгрузки 14,15 материалов и ротор 4, закрепленный на валу 10. Ротор 4 имеет форму усеченного полого тела вращения параболоида, образованного вращением кривой с уравнением y =ax2, где а =0,05-0,20. На валу закреплено плоское основание 5 ротора, соответствующее плоскости усечения параболоида. Внутри ротора соосно, на плоском основании может быть установлен эллиптический параболоид. Высота парабалоида 0,4-0,6 от высоты ротора. Предложенная конструкция обеспечивает повышенные эксплуатационно-технологические показатели смесителя и упрощение его изготовления. 1 з.п.ф-лы, 3 ил.

| Центробежный смеситель порошкообразных материалов | 1988 |

|

SU1546120A1 |

| Смеситель порошкообразных материалов | 1960 |

|

SU137006A1 |

| US 4174907 A, 20.11.79 | |||

| Наклонный судоподъемник | 1984 |

|

SU1227766A1 |

| US 3863904 A, 04.02.72. | |||

Авторы

Даты

1998-11-20—Публикация

1997-12-31—Подача