Изобретение относится к области нефтедобычи, в частности к устройствам гидромеханических перфораторов, применяемым при вторичном вскрытии продуктивных пластов сверлением. Предлагаемый механизм является составной частью указанных устройств и способствует установке в скважине гидромеханического перфоратора в заданном интервале для обеспечения образования перфорационных каналов в определенном азимуте, причем позволяет производить многократную установку перфоратора в скважине без подъема его из скважины с точностью установки по глубине ±100 мм и ±15° по азимуту.

Из конструкции устройства для вторичного вскрытия продуктивного пласта [1] известен механизм установки и фиксации в скважине перфоратора, включающий перфорационный узел, выполненный в виде корпуса, с установленной в ней кассетой, с размещенными в ней буром (режущим инструментом) и буровыми втулками для наращивания его, и якори, размещенные над и под перфорационным узлом в максимальной близости от него.

Однако указанный известный механизм имеет следующие недостатки:

- фиксация известным механизмом перфоратора относительно стенок скважины происходит одновременно при вращении и подаче бура, и при этом невозможно определить надежность фиксации перфоратора относительно обсадной колонны;

- нижние фиксаторы (якори) в известном механизме возвращаются в транспортное положение только при перемещении всего перфоратора вверх, и в случае заклинки нижних фиксаторов в корпусе перфоратора произойдет обрыв каротажного кабеля с оставлением перфоратора в скважине, что приводит к аварийной ситуации.

Также известен механизм установки и фиксации в скважине гидромеханического перфоратора, описанный в конструкции устройства для вскрытия пласта [2], который содержит перфорационный узел, выполненный в виде режущего стержня, и размещенный ниже его в скважине; узел прижатия перфорационного узла к стенке скважины, который представляет собой одно или два тела вращения, установленных противоположно в радиальном направлении режущему стержню; и гидромеханический якорь, размещенный в скважине над перфорационным узлом и содержащий гидравлически неуравновешенную втулку (корпус) с шарнирно расположенными за ней клиньями (плашками), взаимодействующими с обсадной колонной.

Недостатками указанного известного механизма являются следующие:

- усилие прижатия известным механизмом перфоратора к стенке обсадной колонны зависит от перепада давления на сужающем элементе, который определяется расходом жидкости, а так как в процессе резания расход жидкости меняется в зависимости от частоты вращения вала гидравлического двигателя, то, следовательно, меняется величина прижатия, что не исключает осевое и радиальное перемещение перфоратора, чего нельзя допускать;

- нижний узел прижатия может создать изгибающий момент на корпус перфоратора, т.к. клинья верхнего якорного узла входят в зацепление с обсадной колонной раньше, чем начинает работать нижний узел прижатия и создаваемое при этом усилие изгибающим моментом корпуса перфоратора дополнительно уменьшает силу прижатия.

Наиболее близким к предлагаемому техническому решению по технической сущности является механизм установки и фиксации в скважине гидромеханического перфоратора, известный из источника информации [3] и используемый в конструкции перфоратора, применяемого при осуществлении способа глубокой перфорации обсаженных скважин. Указанный механизм состоит из перфорационного узла, выполненного в виде корпуса с криволинейным кондуктором для размещения в нем гибкого вала с режущим инструментом, и из механического якоря, размещенного в скважине ниже указанного узла и содержащего корпус и плашки для зацепления его с обсадной трубой.

Недостатком указанного известного механизма является то, что он не обеспечивает жесткость всего перфорационного устройства при потере давления, в результате чего происходит отход кондуктора от стенки скважины, и затем при восстановлении давления возможно появление несоосности, что приводит к изгибающему моменту и излому гибкого вала. А, кроме того, по этой же причине возможно отклонение перфорационного канала от заданного азимута, что влечет за собой заклинивание гибкого вала в перфорационном канале и его оставление в канале.

Вместе с этим еще одним недостатком является то, что снижается точность установки перфоратора в заданном интервале, т.к. установка механического якоря требует проворота его на 1/2 оборота и осевого перемещения вниз, и только тогда плашки якоря войдут в зацепление с обсадной колонной. При этих манипуляциях осевое перемещение составляет 0,3-0,5 м, отклонение по азимуту 90°-120°, что и не обеспечивает точность установки.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в придании жесткости всему перфорационному устройству в процессе работы, а также сохранению такой жесткости даже при потере давления, например, в аварийных ситуациях, при одновременном обеспечении высокой точности выполнения перфорационных каналов по заданному азимуту и снижении вероятности излома гибкого вала.

Дополнительным техническим результатом является возможность многократного использования перфоратора, оборудованного предлагаемым механизмом, для перфорации всего интервала перфорации без подъема на поверхность, при простоте и надежности переустановки на разную глубину.

Указанный технический результат достигается предлагаемым механизмом установки и фиксации в скважине гидромеханического перфоратора, включающим перфорационный узел, выполненный в виде корпуса с криволинейным кондуктором для размещения в нем гибкого вала с режущим инструментом, и гидромеханический якорь, размещенный в скважине ниже указанного узла и содержащий корпус и плашки для зацепления его с обсадной трубой скважины, при этом новым является то, что механизм дополнительно снабжен узлом прижатия перфорационного узла к стенке скважины, установленным между упомянутым перфорационным узлом и гидромеханическим якорем, поверхность корпуса перфорационного узла, обращенная к узлу прижатия, выполнена скошенной, при этом узел прижатия состоит из установленного шарнирно опорного элемента с упорными сухарями, поверхность которого, обращенная к корпусу перфорационного узла, выполнена также скошенной, ответной скошенной поверхности корпуса перфорационного узла, причем корпус перфорационного узла и опорный элемент узла прижатия выполнены с возможностью взаимодействия по скошенным поверхностям и с возможностью ограниченного перемещения в радиальном направлении друг относительно друга, гидромеханический якорь выполнен в виде размещенного в корпусе гидроцилиндра с поршнем, взаимодействующим с подпружиненными плашками, на верхнем торце гидромеханического якоря шарнирно закреплен опорный элемент и установлены пружины возврата опорного элемента в транспортное положение, при этом в корпусе перфорационного узла, в опорном элементе и в гидромеханическом якоре выполнены продольные каналы, гидравлически соединенные друг с другом с образованием линии подачи рабочей жидкости в подпоршневую полость гидроцилиндра гидромеханического якоря.

Ограниченное скольжение корпуса и опорного элемента по скошенным поверхностям обеспечивается ограничителем, выполненным в виде жестко закрепленной на скошенной поверхности опорного элемента пластины, входящей в паз корпуса перфорационного узла, причем размер пластины меньше размера паза.

Продольный канал опорного элемента содержит гибкую полую трубку, одним концом соединенную с продольным каналом корпуса перфорационного узла, а другим концом - с продольным каналом гидромеханического якоря.

Поставленный технический результат обеспечивается за счет следующего.

Благодаря дополнительному введению в конструкцию предлагаемого механизма узла прижатия перфорационного узла к стенке скважины, обеспечивается усиление жесткости всей конструктивной системы перфоратора.

А за счет выполнения опорного элемента узла прижатия шарнирно установленным и выполненным со скошенной поверхностью, ответной скошенной поверхности корпуса перфорационного узла, обеспечивается дополнительное усилие прижатия корпуса с кондуктором к стенке скважины.

А возможность ограниченного скольжения в радиальном направлении корпуса перфорационного узла и опорного элемента позволяет не только провести жесткую фиксацию корпуса с кондуктором, но и установить последний на требуемую глубину и обеспечить прохождение перфорационного канала по заданному азимуту.

Выполнение опорного элемента, шарнирно соединенным с гидромеханическим якорем, позволяет создать надежный упор для упомянутого элемента.

Наличие в указанном якоре плашек для зацепления, а в опорном элементе - упорных сухарей, позволяет жестко зафиксировать весь перфоратор, а значит и корпус перфорационного узла в скважине в рабочем положении (т.е. при перфорации).

Наличие в корпусе перфорационного узла, в опорном элементе и в гидромеханическом якоре продольных сквозных каналов, гидравлически соединенных друг с другом, позволяет создать линию подачи рабочей жидкости в подпоршневую полость гидроцилиндра якоря, а значит - простоту и надежность перевода всего перфоратора в рабочее состояние.

Установка в продольный канал опорного элемента гибкой трубки вызвана тем, что опорный элемент имеет некоторую степень свободы относительно корпуса перфорационного узла и якоря, поэтому жесткая связь здесь неприемлема.

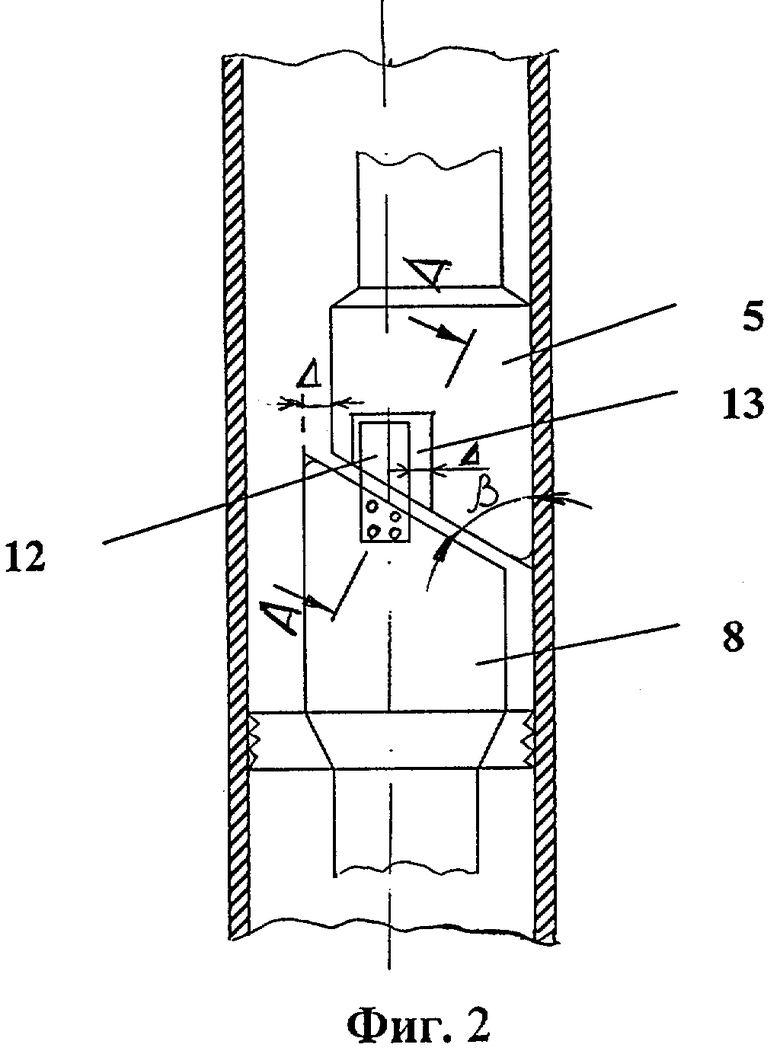

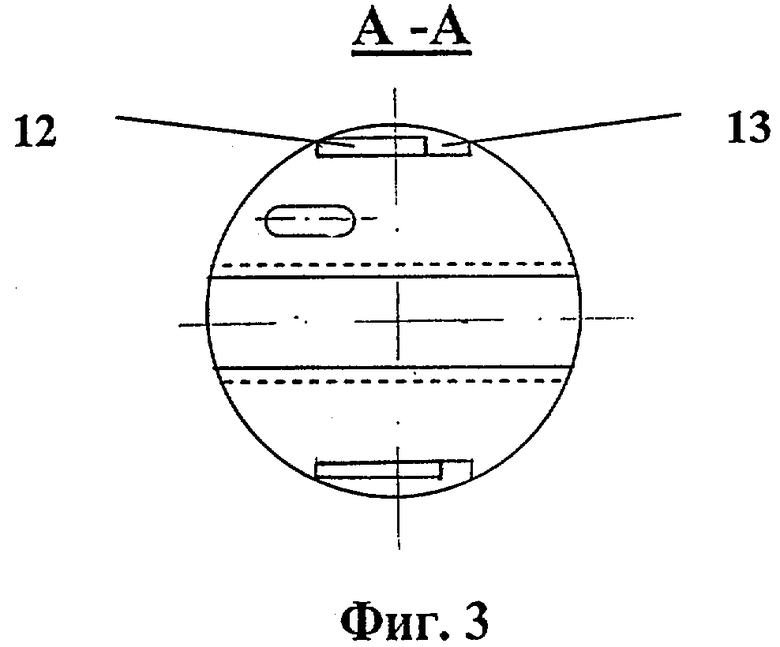

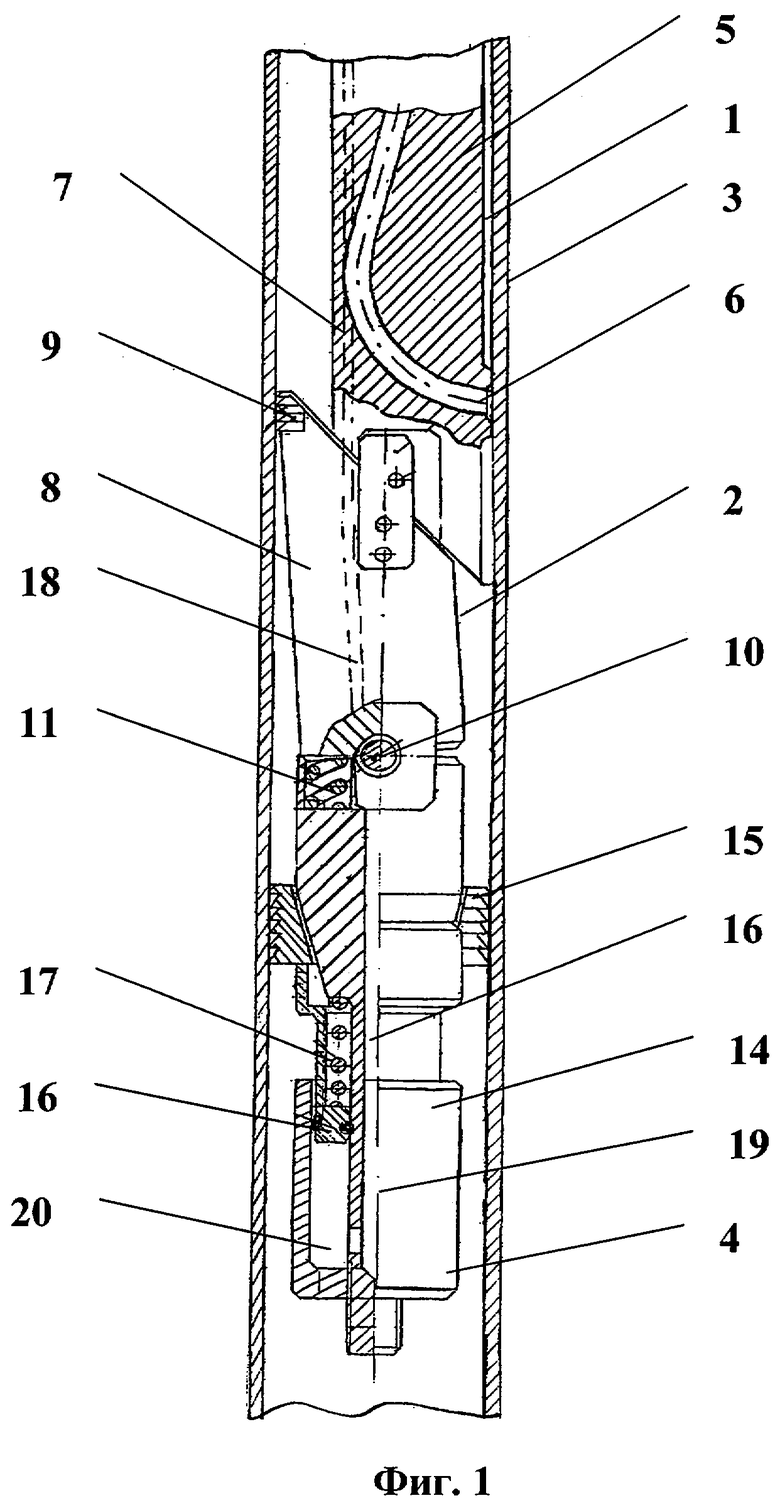

Предлагаемый механизм иллюстрируется чертежами, где на фиг.1 представлена общая схема, на фиг.2 - схема соединения корпуса перфорационного узла с опорным элементом, на фиг.3 - разрез А-А.

Заявляемый механизм состоит из последовательно установленных по глубине скважины перфорационного узла 1, из узла прижатия 2 перфорационного узла 1 к стенке 3 скважины и из гидромеханического якоря 4.

Перфорационный узел 1 содержит корпус 5 с криволинейным кондуктором 6 для размещения в нем гибкого вала с режущим инструментом (не показаны). Указанный корпус 5 имеет скошенную поверхность, обращенную к узлу прижатия 2, а также продольный канал 7.

Узел прижатия 2 включает опорный элемент 8 с упорными сухарями 9, который шарнирно с помощью шарнирного соединения 10 соединен с верхним торцем гидромеханического якоря 4, причем в зоне указанного торца также установлена пружина 11 для возврата опорного элемента 8 в транспортное положение. Поверхность опорного элемента 8, обращенная к корпусу 5 перфорационного узла 1, выполнена скошенной, ответной скошенной поверхности корпуса 5. При этом корпус 5 и опорный элемент 8 выполнены с возможностью взаимодействия по скошенным поверхностям и с возможностью ограниченного перемещения в радиальном направлении друг относительно друга. Причем такое ограниченное перемещение может быть обеспечено с помощью ограничителя, например, выполненного в виде жестко закрепленной на скошенной поверхности опорного элемента 8 пластины 12 (фиг.2), входящей в паз 13 корпуса 5 перфорационного узла 1, причем размеры пластины 12 меньше размера паза 13 на величину Δ - величину ограничения радиального смещения корпуса перфорационного узла по отношению к опорному элементу (фиг.2).

Гидромеханический якорь 4 содержит корпус 14 с плашками 15 для зацепления его с обсадной трубой скважины. В корпусе 14 размещен гидроцилиндр с поршнем 16, взаимодействующий с подпружиненными пружиной 17 плашками 15.

Перфорационный узел 1, опорный элемент 8 и гидромеханический якорь 4 соединены друг с другом посредством продольных каналов 7, 18 и 19 соответственно, с образованием линии подачи рабочей жидкости в подпоршневую полость 20 гидроцилиндра якоря 4. Причем в продольном канале 18 опорного элемента 8 может быть размещена, например, гибкая полая трубка, для обеспечения степени свободы опорного элемента 8 относительно перфорационного узла 1 и якоря 4.

Предлагаемый механизм работает следующим образом.

Рассматриваемый механизм является частью гидромеханического перфоратора, который в свою очередь, помимо указанного механизма, содержит в упрощенном варианте гидравлический двигатель, узел вращения, узел осевого перемещения гибкого вала с режущим инструментом.

На колонне насосно-компрессорных труб (НКТ) или бурильном инструменте гидромеханический перфоратор (в том числе и предлагаемый механизм) спускается в скважину на заданную глубину (на первую точку перфорации). Кондуктор 6 перфорационного узла 1 ориентируется в нужном азимуте и производится привязка перфорационного узла 1 геофизическими методами. Далее производят закачку рабочей жидкости с устья через НКТ и продольные каналы 7, 18 и 19, при этом создается давление под поршень 16 гидромеханического якоря 4, при этом поршень перемещает плашки 15 вверх, которые входят в зацепление с обсадной трубой и препятствуют перемещению якоря 4 вниз. Осуществляют принудительную подачу вниз колонны НКТ и корпуса 5 перфорационного узла 1. При определенной осевой нагрузке открывается фиксатор, и корпус 5 с кондуктором 6 гибкого вала движется своей скошенной поверхностью по скошенной поверхности опорного элемента 8 в осевом и радиальном направлении до упора с обсадной трубой. Опорный элемент 8 по шарнирному соединению 10 поворачивается вокруг оси на угол α, и упирается в обсадную колонну упорными сухарями 9, при этом усилие радиального прижатия к обсадной трубе указанных сухарей 9 и корпуса 5 с кондуктором 6 гибкого вала определяется по формуле:

где W - усилие радиального прижатия, кГ;

Q - осевая нагрузка, кГ;

β - угол наклона опорного шарнира в градусах;

ϕ - угол трения, равный 5-6°.

Создав необходимое усилие радиального прижатия корпуса 5 с кондуктором 6 гибкого вала к обсадной трубе производят перфорацию. По окончании перфорации осуществляют подъем колонны насосно-компрессорных труб на некоторую величину, при этом корпус 5 перемещается по скошенной поверхности опорного элемента 8 вверх, опорный элемент 8 принимает осевое положение, плашки 15 якоря 4 выходят из зацепления с обсадной колонной, и производится переустановка всего перфоратора на новую глубину. Далее перфорация продолжается. При работе усилие прижатия корпуса создается весом колонны НКТ, на которых спускается перфоратор, регулируется в широком диапазоне и заданная величина усилия прижатия остается постоянной в процессе всего цикла перфорации.

Источники информации

1. Патент РФ №2232873, кл. Е21В 43/11 от 2003 г.

2. Патент РФ №2145663, кл. Е21В 43/11 от 1997 г.

3. Патент РФ №2190089, кл. Е21В 43/11 от 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН И ПЕРФОРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2286442C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2003 |

|

RU2236564C1 |

| ГИБКИЙ ВАЛ | 2005 |

|

RU2297558C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2002 |

|

RU2230183C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2001 |

|

RU2190089C1 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| СПОСОБ ГЛУБОКОЙ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298644C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 2004 |

|

RU2316644C2 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 1998 |

|

RU2137915C1 |

Изобретение относится к области нефтедобычи. Обеспечивает повышение эффективности устройства. Механизм установки и фиксации включает перфорационный узел 1, выполненный в виде корпуса 5 с криволинейным кондуктором 6 для размещения в нем гибкого вала с режущим инструментом. Ниже размещен гидромеханический якорь 4, содержащий корпус и плашки. Механизм дополнительно снабжен узлом прижатия 2 перфорационного узла к стенке скважины. Поверхность корпуса перфорационного узла, обращенная к узлу прижатия, выполнена скошенной. Узел прижатия состоит из установленного шарнирно опорного элемента с упорными сухарями, поверхность которого, обращенная к корпусу перфорационного узла, выполнена также скошенной, ответной скошенной поверхности корпуса перфорационного узла. Корпус перфорационного узла и опорный элемент узла прижатия выполнены с возможностью взаимодействия по скошенным поверхностям и с возможностью ограниченного перемещения в радиальном направлении друг относительно друга. Гидромеханический якорь выполнен в виде размещенного в корпусе гидроцилиндра с поршнем. На верхнем торце гидромеханического якоря закреплен опорный элемент и установлены пружины возврата опорного элемента в транспортное положение. В корпусе перфорационного узла, в опорном элементе и в гидромеханическом якоре выполнены продольные каналы, гидравлически соединенные друг с другом с образованием линии подачи рабочей жидкости в подпоршневую полость гидроцилиндра гидромеханического якоря. 2 з.п. ф-лы, 3 ил.

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2001 |

|

RU2190089C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2003 |

|

RU2236564C1 |

| Нож для разрезания шпагата | 1929 |

|

SU19086A1 |

| Устройство для глубокой перфорации стенок обсаженной скважины | 1990 |

|

SU1776771A1 |

| US 5692565 A, 02.12.1997 | |||

| US 6167968 B1, 02.01.2001. | |||

Авторы

Даты

2007-12-20—Публикация

2006-03-10—Подача