Изобретение относится к боеприпасной технике, в частности к способам изготовления металлических деталей корпусов осколочных боеприпасов, включающих артиллерийские снаряды, авиабомбы, ручные гранаты, боевые части ракет и т.п.

Известно устройство для образования осколков и способ его изготовления (заявка РСТ (WO) №89/03500, опубл. 20.04.1989 г.), использующееся в металлических разрывающихся изделиях, например в снарядах и минах, выполненное в виде полого цилиндрического элемента, на участках внутренней или наружной поверхности которого образованы спиральные канавки, служащие разделительным промежутком, причем на выбранных участках смежные поверхности канавок соприкасаются одна с другой.

Недостатком данного устройства является однозначно заданная цилиндрическая форма элемента, а также уменьшение средней плотности корпуса боеприпаса за счет выборки материала в канавках.

Известна также осколочная рубашка для осколочного снаряда (заявка ФГР №2536308, опубл. 03.10.1980 г.), состоящая из осколков одинаковой формы, в частности шариков, которые заформованы в трубчатый каркас из металла в один или несколько концентрических кругов между внешней и внутренней стенками и залиты легкоплавким сплавом, точка плавления у которого ниже, чем материала осколков.

Недостатком способа изготовления данной осколочной рубашки является необходимость формирования решетчатых стенок (внутренней и внешней), наличие нескольких фиксаторов для правильной установки в литейную форму и необходимость дополнительной обработки осколочной рубашки до нужного размера после заливки легкоплавкого сплава.

Известен способ изготовления снарядных корпусов, принятый за прототип (пат. RU 2179587, МПК 7 C21D 9/16, опубл. 20.02.2002 г.), включающий операции горячей пластической деформации, механической обработки и горячего обжима, причем после горячей пластической деформации предусмотрена дополнительная термообработка стальной заготовки, при которой ее подвергают рекристаллизационно-диффузионному отжигу с нагревом в печи и последующему охлаждению с печью, причем заготовки корпусов выполняются из высокоуглеродистых эвтектоидных и заэвтектоидных марганцево-кремнистых сталей.

Недостатком данного способа является сложная технология получения готового снарядного корпуса, включающая более 10 технологических операций, в том числе окончательную механическую обработку готового изделия. Окончательно полученное изделие обеспечивает непрогнозируемое разрушение корпуса на осколки различной формы и массы, что затрудняет формирование осколочных полей с заданным взаимным расположением осколков в пространстве.

Решаемая техническая задача состоит в разработке способа, позволяющего изготавливать корпуса осколочных боеприпасов заданной формы, например цилиндрической, параболической, представляющих собой сегменты цилиндра, параболы и т.п., содержащие осколки равной массы, близкие по форме между собой и плотно упакованные в осколкообразующем корпусе, вследствие чего средняя плотность материала корпуса близка к плотности материала каждого осколка, что способствует равномерному распределению осколков в пространстве при формировании осколочных полей.

Указанная техническая задача может быть решена двумя вариантами способа.

Один из них заключается в том, что производят горячую пластическую деформацию заготовок, их выдержку под нагрузкой до охлаждения. Новым в способе является то, что изготавливают заготовки одинаковой расчетной массы и формы, наносят на них покрытие из материала, имеющего температуру плавления ниже температуры плавления металла заготовок, помещают заготовки в тонкостенную обойму, выполненную из материала с температурой плавления выше температуры плавления покрытия заготовок, причем ее размеры и форма соответствуют размерам и форме готового осколкообразующего корпуса, а внутренний поперечный размер равен поперечному размеру заготовки, устанавливают обойму с заготовками в матрицу, сжимают заготовки с помощью пуансона продольным нагружающим усилием, обеспечивающим деформацию заготовок до смыкания поверхностей заготовок между собой и внутренней поверхностью обоймы, нагревают матрицу под нагрузкой до температуры выше температуры плавления покрытия и извлекают осколкообразующий корпус из матрицы после выдержки в ней до остывания.

Изготовление заготовок одинаковой расчетной массы и формы обеспечивает получение осколков одинаковой массы, соответствующей массе заготовки, и обеспечивает примерно одинаковую форму осколков.

Нанесение на заготовки покрытия из материала, имеющего температуру плавления ниже температуры плавления материала заготовок позволяет обеспечить соединение осколков между собой и осколков с обоймой после деформации осколков при последующем нагреве до температуры выше температуры плавления покрытия.

Помещение заготовок в тонкостенную обойму, выполненную из материала, имеющего температуру плавления выше температуры плавления покрытия, позволяет исключить из техпроцесса последующую механическую обработку корпуса как по наружной, так и по внутренней поверхности.

Выполнение обоймы с размерами и формой, соответствующими размерам и форме готового осколкообразующего корпуса, а внутренним поперечным размером, равным поперечному размеру заготовки, обеспечивает требуемый калибр боеприпаса.

Нагружение заготовок в обойме, установленной в матрицу продольным усилием, обеспечивающим деформацию до смыкания поверхностей заготовок между собой и внутренней поверхностью обоймы, обеспечивает плотную упаковку осколков в осколкообразующем корпусе.

Нагрев матрицы под нагрузкой до температуры плавления выше температуры плавления покрытия заготовок обеспечивает соединение осколков в монолитную деталь осколкообразующего корпуса.

Извлечение корпуса из матрицы после выдержки в ней до остывания обеспечивает получение готового корпуса и исключает необходимость последующей механической обработки.

Второй способ применяется при высокой прочности материала заготовок и отличается тем, что заготовки изготавливают одинаковой расчетной массы и формы, наносят на них покрытие из материала, имеющего температуру плавления ниже температуры плавления металла заготовок, помещают заготовки в матрицу, выполненную с полостью, на поверхность которой предварительно наносят слой материала, адгезионные свойства которого ниже адгезионных свойств материала матрицы, причем размеры и форма указанной полости соответствуют размерам и форме готового осколкообразующего корпуса, а внутренний поперечный размер равен поперечному размеру заготовки, затем сжимают заготовки с помощью пуансона продольным нагружающим усилием, обеспечивающим деформацию заготовок до смыкания поверхностей заготовок между собой и внутренней поверхностью матрицы, нагревают матрицу под нагрузкой до температуры выше температуры плавления покрытия и извлекают осколкообразующий корпус из матрицы после выдержки в ней до остывания.

Предлагаемый способ позволяет обеспечить плотную упаковку осколков, имеющих одинаковую массу и примерно одинаковую окончательную форму, а введение предварительного покрытия заготовок обеспечивает соединение элементов осколкообразующего корпуса боеприпаса в единую деталь, имеющую достаточную прочность. При этом из конструкции осколкообразующего корпуса исключаются обе или одна обойма.

Предварительное помещение заготовок в матрицу позволяет обеспечить калибр боеприпаса или форму его осколкообразующего корпуса без последующей механической обработки в тех случаях, когда не требуется точного обеспечения калибра.

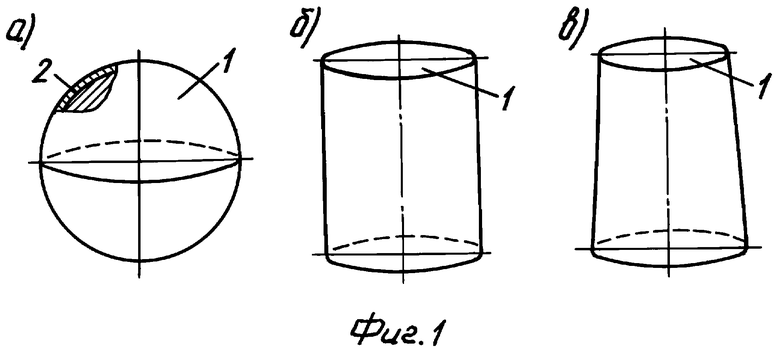

На фиг.1 (а, б, в) показаны возможные формы заготовок.

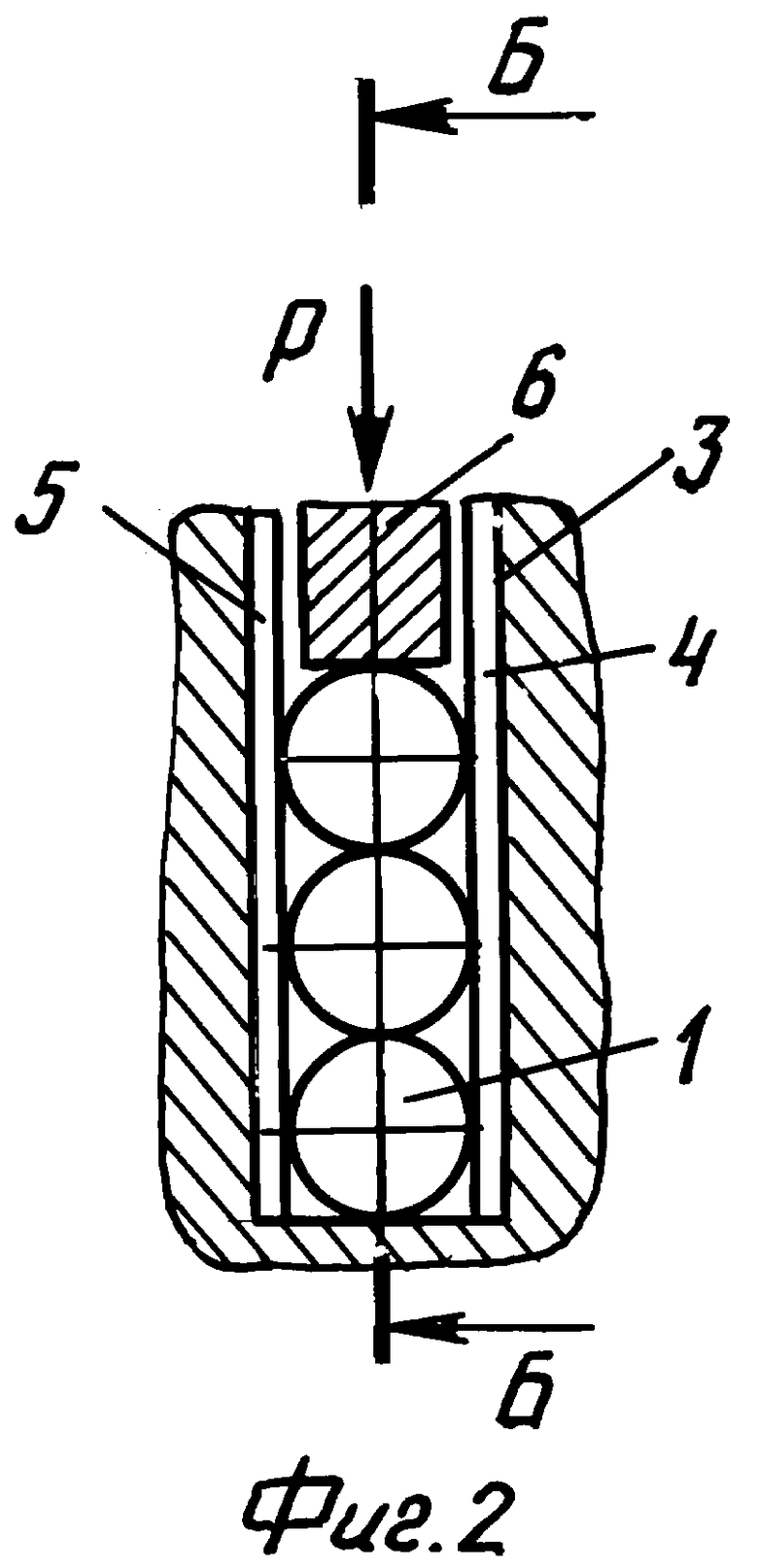

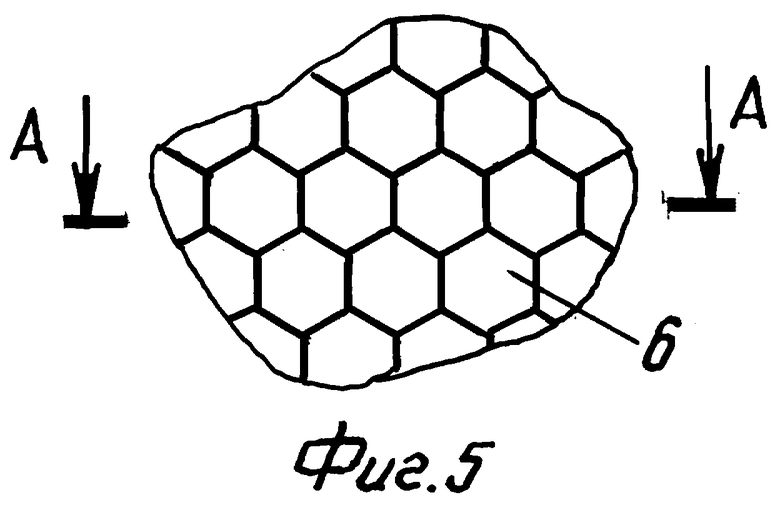

На фиг.2, 3 показано помещение заготовок в обойму при реализации 1-го способа.

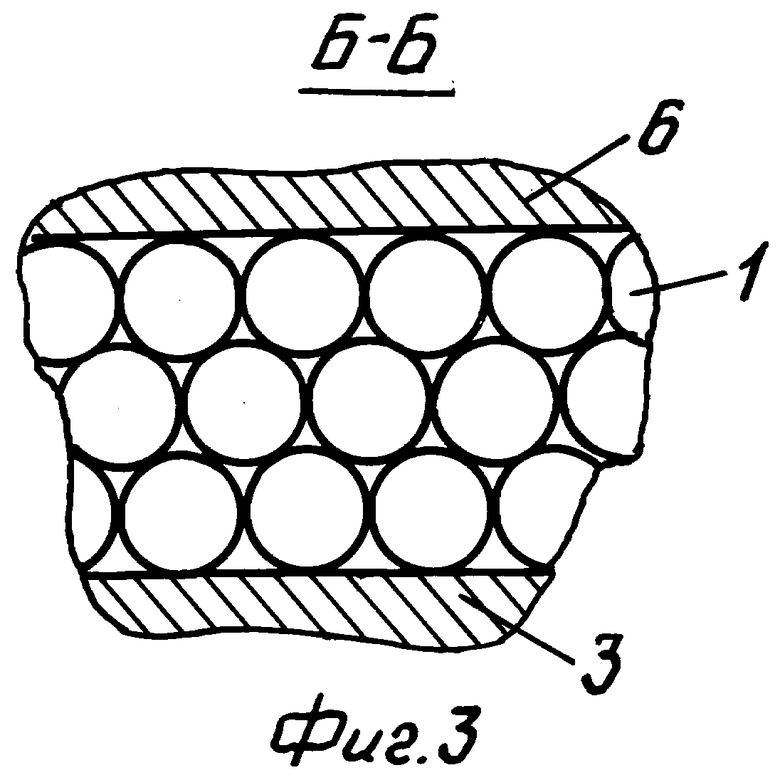

На фиг.4 показан примерный вид осколка после прессования.

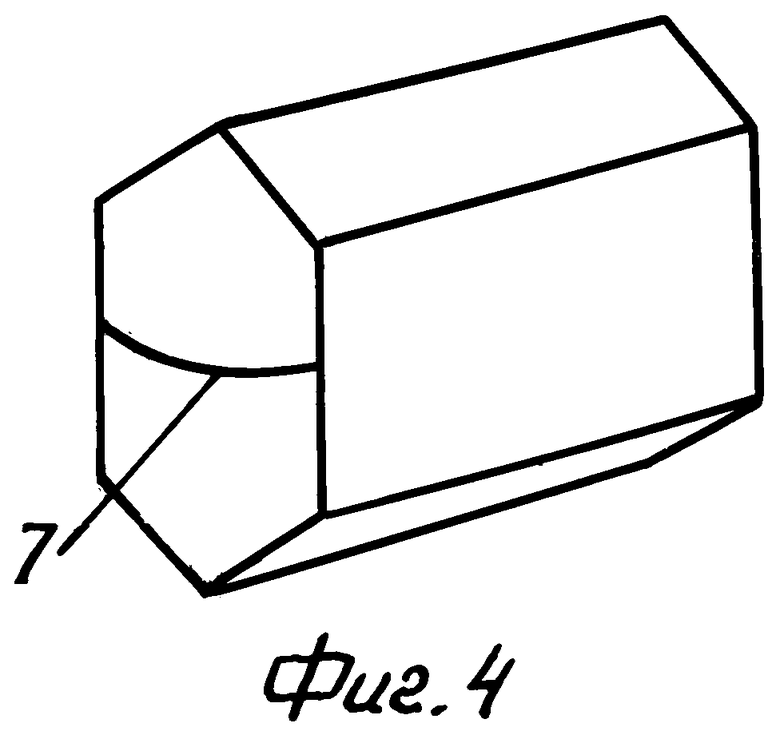

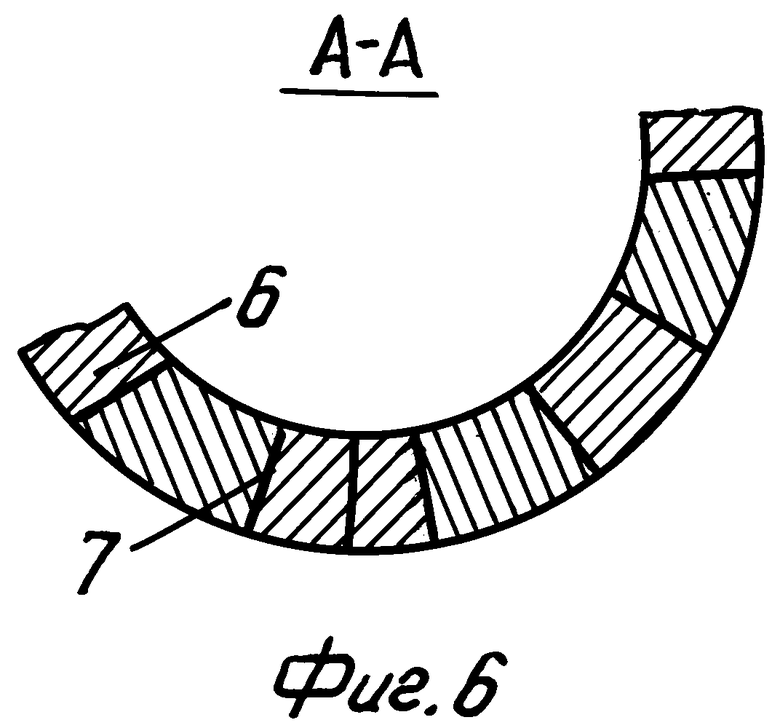

На фиг.5, 6 показан элемент готового осколкообразующего корпуса.

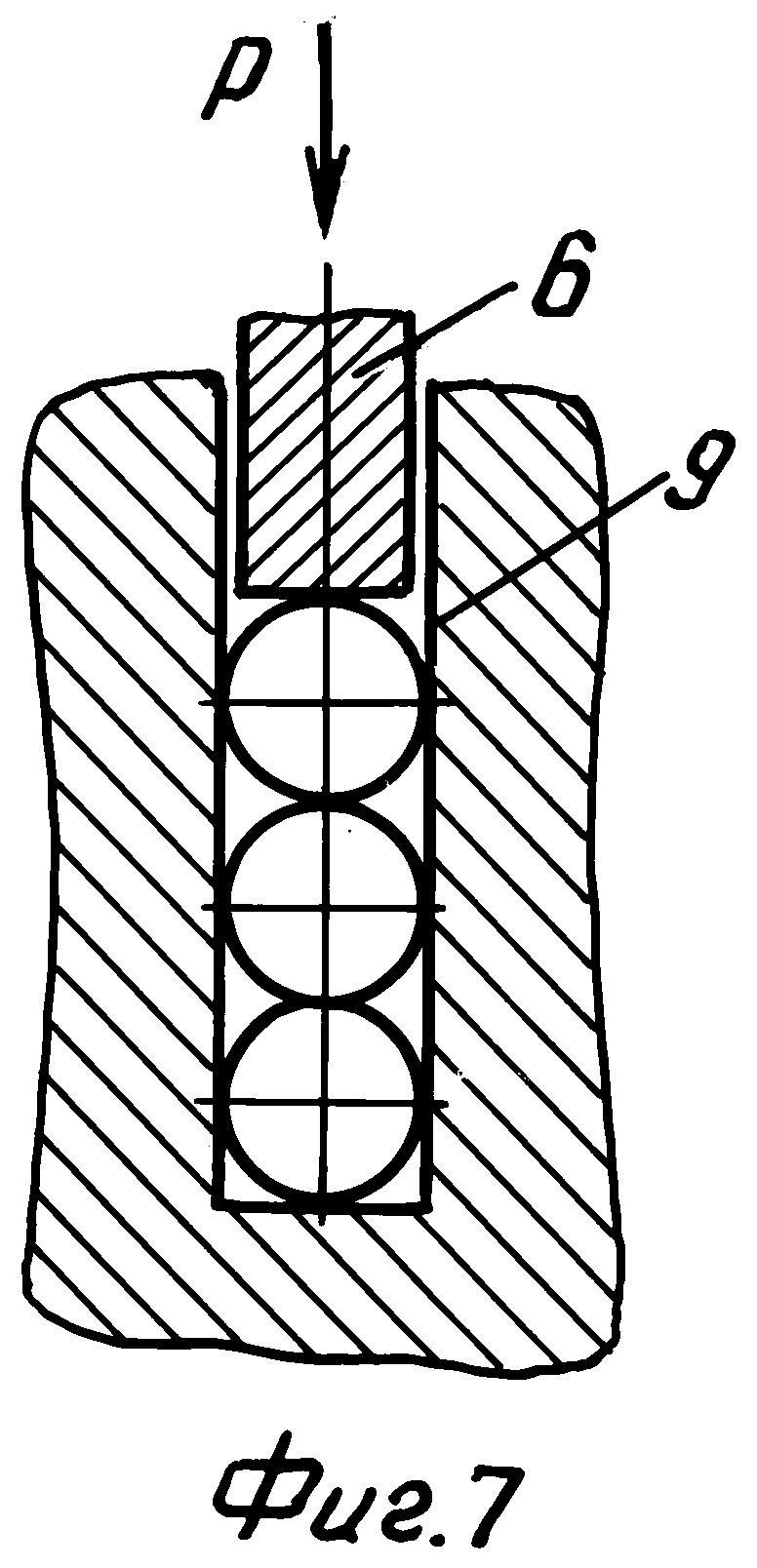

На фиг.7 показано размещение заготовок в матрице при реализации 2-го способа.

1-й вариант способа реализуют следующим образом.

Для изготовления корпуса осколочной боевой части однотипные заготовки 1, например из стали, с предварительно нанесенным по всей поверхности покрытием 2, например из припоя с заданной температурой плавления, сферические, цилиндрические или в виде усеченных конусов, в зависимости от заданной формы осколкообразующего элемента, помещаются в обойму, внутренняя 4 и внешняя 5 части которой изготовлены, например, из стали, которую затем помещают в матрицу 3, выполненную, например, из высокопрочной жаропрочной стали или титанового сплава.

Пуансоном 6, геометрия поперечного сечения которого повторяет полость матрицы 3, в которой размещены заготовки 1, производится сжатие заготовок 1 до их полной деформации и принятия формы, примерно соответствующей форме осколка 7. Последующий нагрев приводит к расплавлению материала покрытия 2 заготовок 1 и образованию соединения, аналогичного пайке, по плоскостям стыка осколков 6 и такого же соединения осколков 7 с элементами обоймы 4 и 5. Выдерживают обойму с осколками до остывания и извлекают из матрицы.

2-й вариант способа реализуют следующим образом.

Для изготовления корпуса осколочной боевой части однотипные заготовки 1, например, из стали с предварительно нанесенным по всей поверхности покрытием 2, например, из припоя с заданной температурой плавления, сферические, цилиндрические или в виде усеченных конусов, в зависимости от заданной формы осколкообразующего элемента, помещаются в матрицу 3, выполненную, например, из жаропрочной стали или титанового сплава, на внутреннюю поверхность которой предварительно нанесен слой 9, например, из тефлона, препятствующий прилипанию покрытия 2 к поверхности матрицы 3.

Пуансоном 6, геометрия поперечного сечения которого повторяет полость матрицы 3, в которой размещены заготовки 1, производится сжатие заготовок 1 до их полной деформации и принятия формы, примерно соответствующей форме осколка 7. Последующий нагрев приводит к расплавлению материала покрытия 2 заготовок 1 и образованию соединения, аналогичного пайке, по плоскостям стыка осколков 7.

Применение предлагаемого способа позволяет осуществлять изготовление осколкообразующих элементов корпусов боеприпасов, гарантируя одинаковую массу каждого осколка и примерно одинаковые геометрические размеры этих осколков, что обеспечивает среднюю плотность готового корпуса ОБЧ, близкую к плотности материала каждого осколка, что способствует более равномерному распределению осколков при образовании осколочных полей

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСКОЛОЧНАЯ ОБОЛОЧКА БОЕПРИПАСА С ЗАДАННОЙ ФРАГМЕНТАЦИЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2267739C1 |

| КОРПУС БОЕВОЙ ЧАСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2399863C1 |

| ОСКОЛОЧНО-ФУГАСНАЯ БОЕВАЯ ЧАСТЬ РЕАКТИВНОГО СНАРЯДА | 2005 |

|

RU2291377C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЕПРИПАСА ОСКОЛОЧНОГО ДЕЙСТВИЯ | 2003 |

|

RU2253834C1 |

| КОРПУС ОСКОЛОЧНОГО СНАРЯДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2163999C1 |

| ОСКОЛОЧНЫЙ БОЕПРИПАС СТАРОВЕРОВА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2472098C1 |

| БОЕВАЯ ЧАСТЬ ОСКОЛОЧНОГО БОЕПРИПАСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2453807C2 |

| ПРОТИВОПЕХОТНЫЙ ОСКОЛОЧНЫЙ БОЕПРИПАС | 2009 |

|

RU2408837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

Изобретение относится к способам изготовления металлических деталей корпусов осколочных боеприпасов. Способ изготовления корпуса осколочной боевой части заключается в горячей пластической деформации заготовок, их выдержке под нагрузкой до охлаждения, причем заготовки изготавливают одинаковой расчетной массы и формы, и на них наносится покрытие из материала, имеющего температуру плавления ниже температуры плавления металла заготовок. Заготовки помещают в тонкостенную обойму, выполненную из материала с температурой плавления выше температуры плавления покрытия и устанавливают обойму с заготовками в матрицу или заготовки помещают в матрицу, выполненную с полостью, на поверхность которой предварительно наносят слой материала, адгезионные свойства которого ниже адгезионных свойств материала матрицы. Заготовки сжимают продольным нагружающим усилием, обеспечивающим деформацию заготовки до смыкания поверхностей заготовок между собой, а затем нагревают матрицу под нагрузкой до температуры выше температуры плавления покрытия и извлекают осколкообразующий корпус из матрицы после выдержки в ней до остывания. Повышается однородность осколочного поля. 2 н.п. ф-лы, 7 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179587C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЕПРИПАСА ОСКОЛОЧНОГО ДЕЙСТВИЯ | 2003 |

|

RU2253834C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238514C1 |

| КОРПУС ОСКОЛОЧНОГО СНАРЯДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2163999C1 |

| Интерференционный поляризатор | 1986 |

|

SU1318966A1 |

Авторы

Даты

2007-12-20—Публикация

2006-07-11—Подача