Настоящее изобретение относится к узлу датчика давления. Более точно, изобретение относится к датчикам давления, которые используются в коррозионной среде.

Датчики давления используются для измерения давления рабочих текучих сред, используемых в промышленных процессах. Измеренное давление используется для мониторинга и/или управления режимом промышленного процесса.

Рабочая текучая среда, для которой проводятся измерения с помощью датчика давления, может в некоторых случаях быть коррозионной или же может требоваться высокая степень чистоты для окружающей среды. Один способ обеспечения подобных требований к установке состоит в отделении датчика давления от рабочей текучей среды путем использования изолирующей мембраны. Масляный наполнитель обеспечивает соединение датчика давления с изолирующей мембраной, так что давление, приложенное к мембране, будет приложено к датчику давления. Однако такой способ изоляции может привести к внесению ошибок в измерения давления.

В данной области техники известны различные конструкции датчиков давления. Один тип датчика давления выполнен из удлиненного, по существу хрупкого материала. Сам датчик давления может быть изготовлен из коррозионно-стойкого материала, такого как сапфир. Примеры такого типа датчика давления показаны и описаны в патентах США Nos. 5637802, 6079276, 6082199, 6089097 и заявках на патент США Nos. 09/478434, 09/478383, 09/477689, 09/603640, 09/755346, 09/978311.

Однако в некоторых вариантах осуществления связующий материал или герметичное соединение, которое используется для присоединения удлиненного датчика давления к монтажной конструкции, может подвергаться коррозии, вызванной определенными типами рабочей текучей среды, или может быть источником загрязнителей для высокочистых рабочих текучих сред.

Для устранения вышеуказанных недостатков создан узел датчика давления, выполненный с формой, обеспечивающей возможность измерения давления рабочей текучей среды, содержащий:

удлиненный датчик давления, имеющий проксимальный соединительный конец и дистальный конец для измерения давления,

установочный блок, имеющий первую сторону, противоположную вторую сторону и отверстие, проходящее между ними, причем удлиненный датчик давления проходит через отверстие,

герметичное соединение между установочным блоком и удлиненным датчиком давления,

защитный элемент, выполненный в соответствии с удлиненным датчиком давления и герметичным соединением, который закрывает герметичное соединение и удлиненный датчик давления для предотвращения коррозии соединения вследствие контакта с рабочей текучей средой, и содержащий оболочку, имеющую конфигурацию, обеспечивающую возможность размещения в ней удлиненного датчика давления, причем защитный элемент выполнен с формой, обеспечивающей возможность передачи приложенного давления датчику давления.

Предпочтительно оболочка герметично присоединена посредством разрежения.

Защитный элемент может содержать отформованный материал, который подвергается механической обработке для его соответствия удлиненному датчику давления, политетрафторэтилен (ПТФЭ), металлическую фольгу, напрессованный металлический слой, материал, выбранный из группы материалов, состоящей из металла, политетрафторэтилена (ПТФЭ), перфторалкокси (ПФА), поливинилхлорида (ПВХ), полиэфирэфиркетона (ПЕЕК) или полиэтилентерефталата (ПЕТ), хромоникелевого сплава и Хастеллоя.

Защитный элемент может включать слой металла с электролитическим покрытием поверх защитного элемента.

Предпочтительно узел датчика давления включает набивочный материал между оболочкой и удлиненным датчиком давления. Узел датчика давления может включать сварной шов, который соединяет оболочку с установочным блоком.

Согласно другому варианту осуществления изобретения создан узел датчика давления, выполненный с формой, обеспечивающей возможность измерения давления рабочей текучей среды, содержащий:

удлиненный датчик давления, причем датчик давления имеет проксимальный соединительный конец и дистальный конец для измерения давления,

коррозионно-стойкий установочный блок,

удлиненную оболочку, выполненную в соответствии с удлиненным датчиком давления из коррозионно-стойкого материала, открытую на проксимальном конце и закрытую на дистальном конце, в которой размещен удлиненный датчик давления, причем оболочка в основном соответствует форме датчика давления для предотвращения контакта удлиненного датчика давления с рабочей текучей средой и выполнена с формой, обеспечивающей возможность передачи приложенного давления датчику давления,

набивочный материал между оболочкой и датчиком давления, причем набивочный материал имеет форму, обеспечивающую возможность передачи давления, приложенного к оболочке, датчику давления,

соединение, соединяющее удлиненную оболочку с установочным блоком, причем соединение выполнено из коррозионно-стойкого материала. При этом соединение содержит сварной шов.

Набивочный материал герметизирует оболочку и включает металлический порошок, который может находиться в уплотненном состоянии. Также металлический порошок может быть спеченным. Набивочный материал может включать связующее.

Предпочтительно узел датчика давления включает крышку с формой, обеспечивающей возможность герметизации набивочного материала в оболочке.

Удлиненная оболочка выбирается из материала, выбранного из группы материалов, состоящей из металла, политетрафторэтилена (ПТФЭ), перфторалкокси (PFA), поливинилхлорида (ПВХ), полиэфирэфиркетона (PEEK) или полиэтилентерефталата (PET), хромоникелевого сплава и Хастеллоя.

Набивочный материал может включать керамический порошок, который находится в уплотненном состоянии. Керамический порошок может быть спеченным. Набивочный материал может включать порошкообразный диэлектрик, который находится в уплотненном состоянии. Порошкообразный диэлектрик также может быть спеченным.

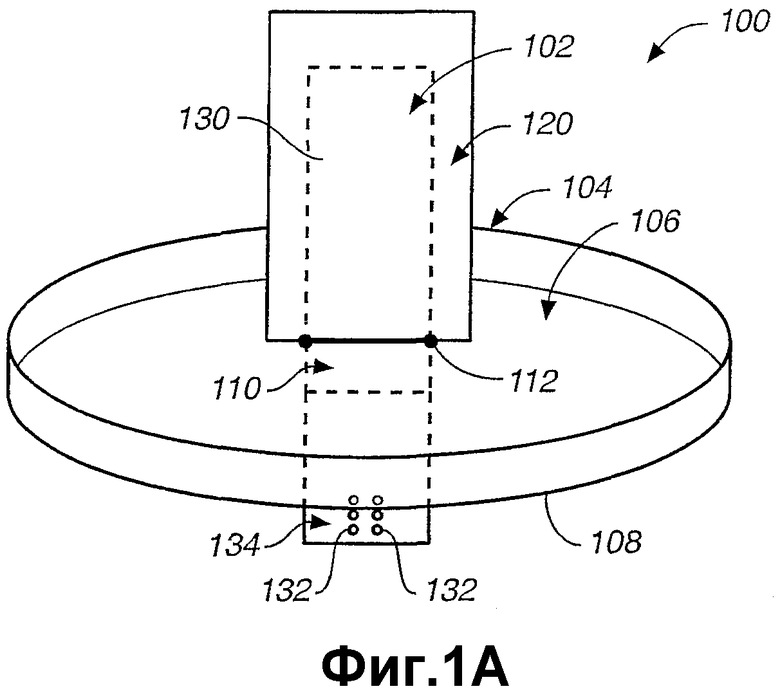

На фиг.1А изображен вид в перспективе сбоку узла датчика давления в соответствии с настоящим изобретением.

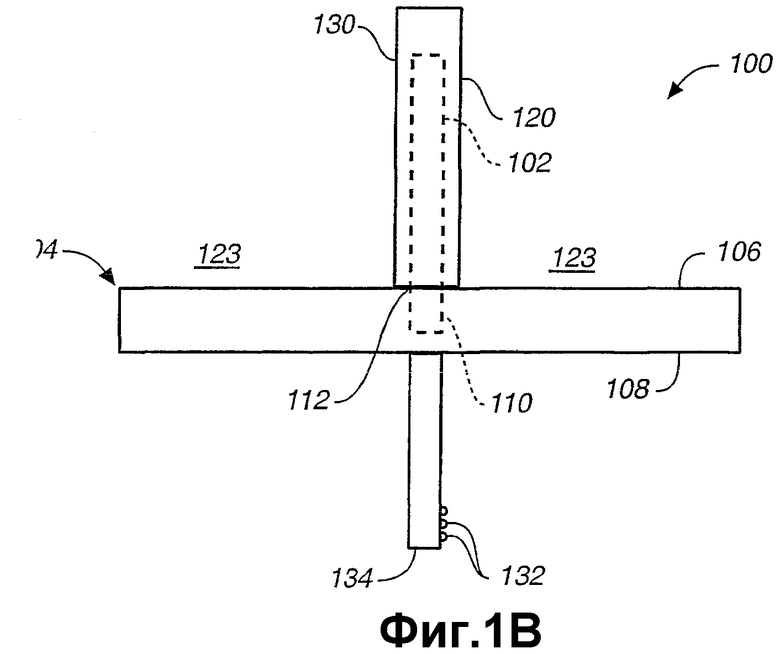

На фиг.1В изображен вид в плане сбоку узла датчика давления на фиг.1А.

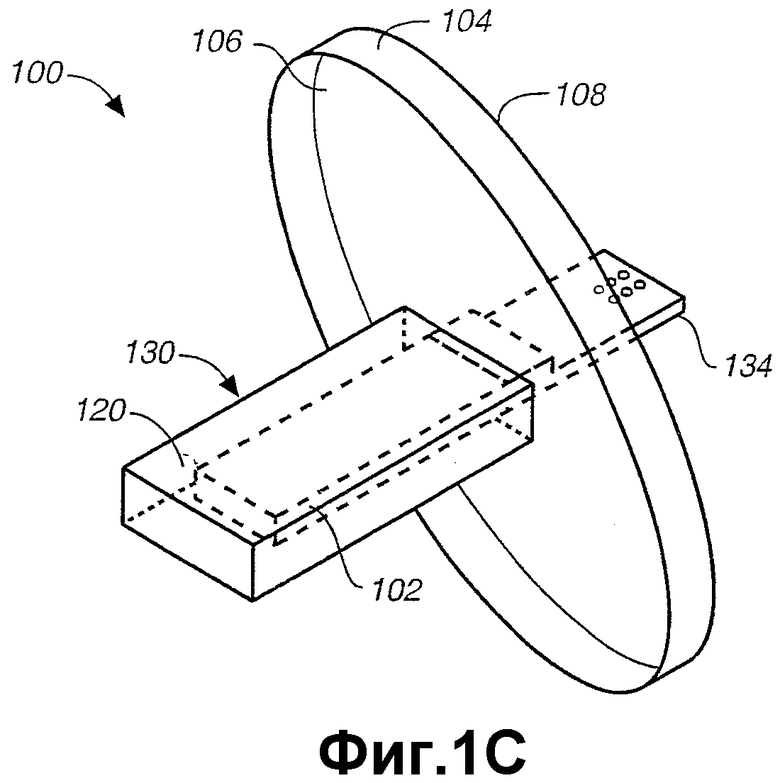

На фиг.1C изображен вид в перспективе спереди узла датчика давления, показанного на фиг.1А.

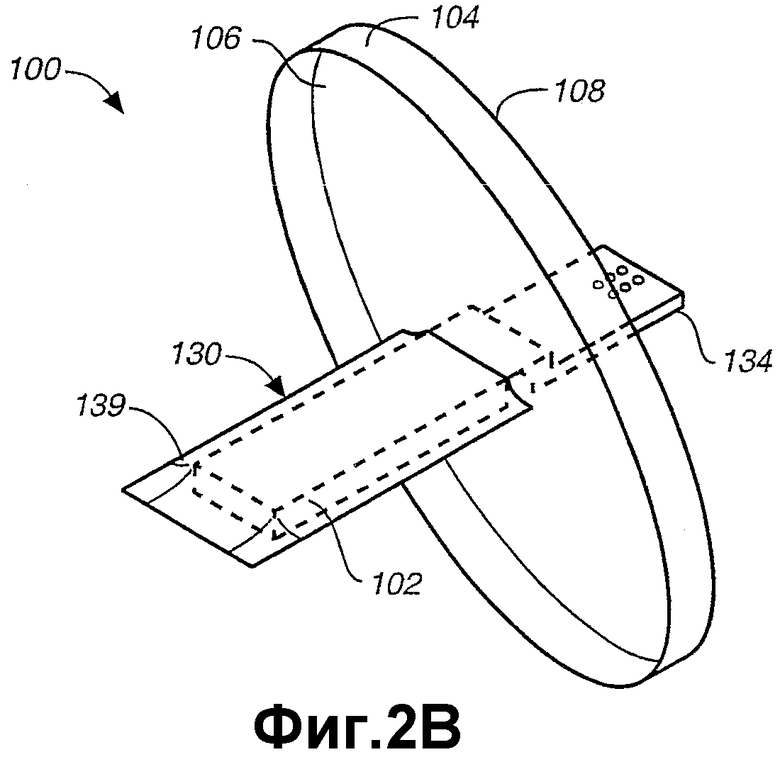

На фиг.2А и 2В изображены виды в перспективе узла датчика давления в соответствии с другими вариантами осуществления.

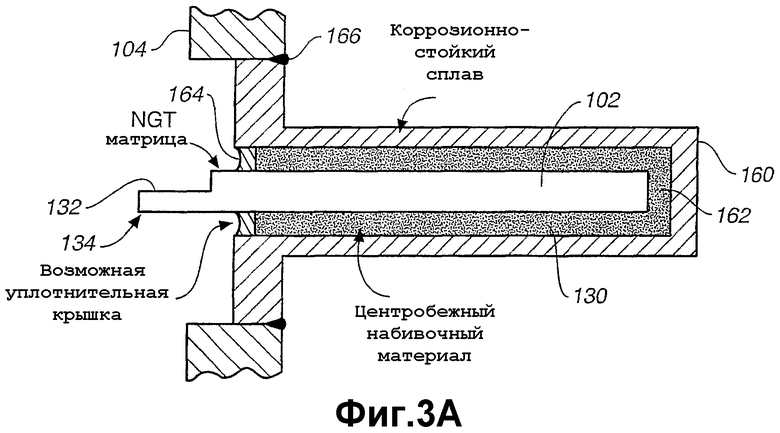

На фиг.3А изображено боковое сечение датчика давления, имеющего защитный элемент в соответствии с изобретением, образованный оболочкой.

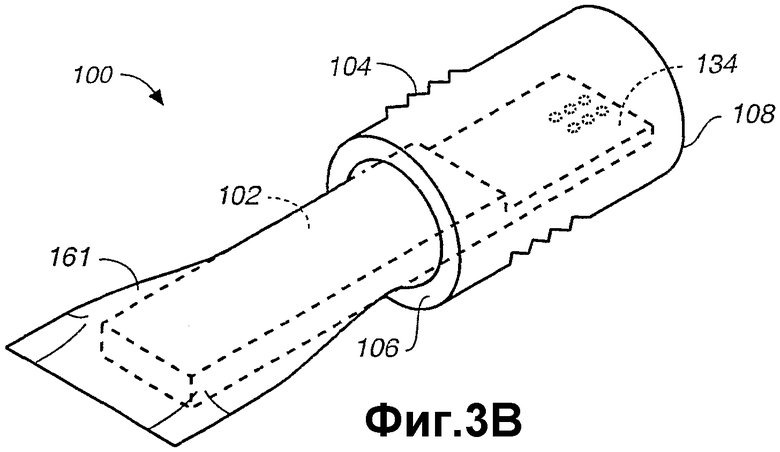

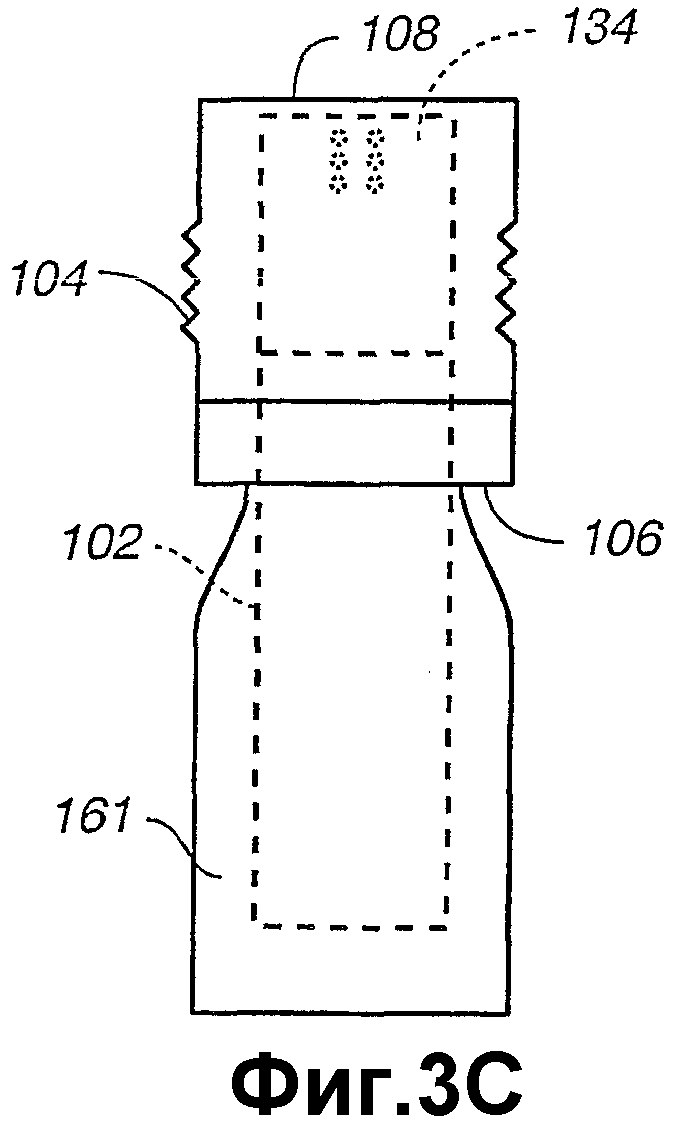

На фиг.3В и 3С изображены виды в перспективе и в плане варианта осуществления настоящего изобретения.

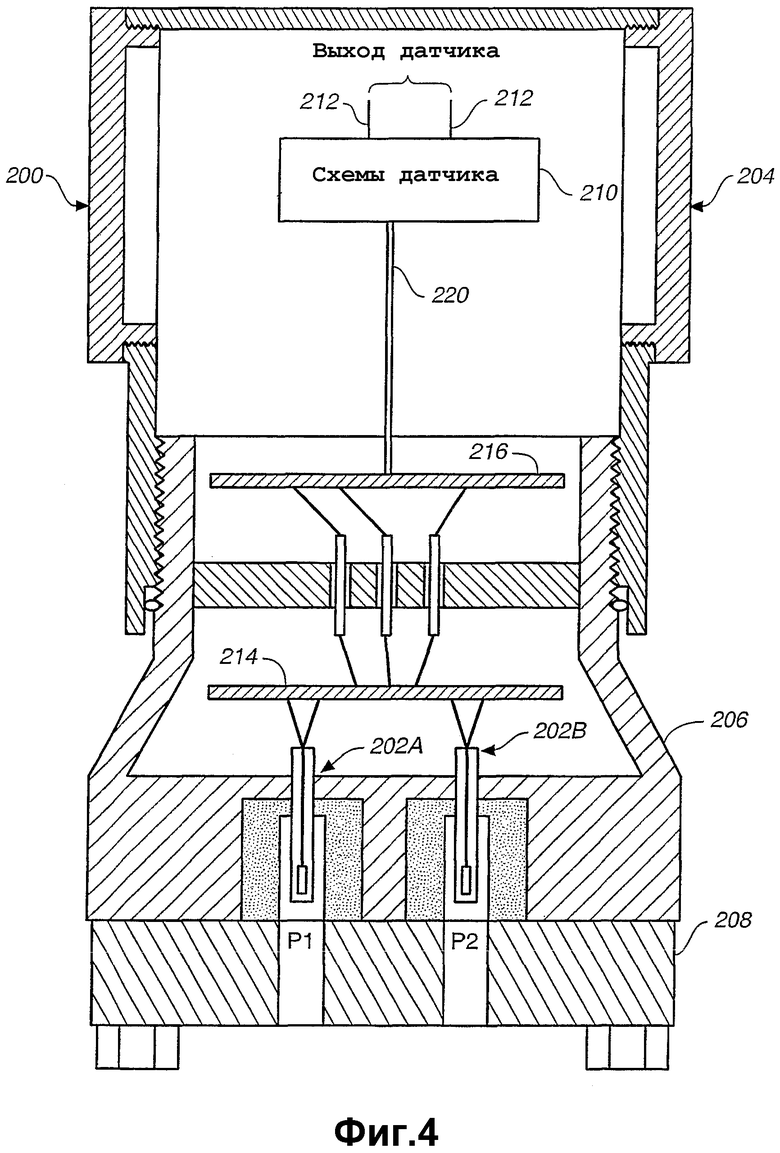

На фиг.4 изображено боковое сечение преобразователя, включающего узел датчика давления, показанного на фиг.1А-С, фиг.2А, 2В или фиг.3А-С.

Датчики давления используются при мониторинге процессов и управлении процессами для мониторинга и/или управления процессом с обеспечением быстрого реагирования. Различные промышленные процессы требуют ультравысокой чистоты для всех смачиваемых материалов (то есть материалов, которые подвергаются воздействию рабочей текучей среды). Например, некоторые технологические операции, используемые в полупроводниковой промышленности, требуют ультравысокой чистоты при выполнении процедур "манипулирования" рабочими текучими средами. Полупроводниковая промышленность следует техническим требованиям, установленным SEMI (Semiconductor Equipment and Materials Institute, Inc. - Институтом оборудования и материалов в полупроводниковой промышленности) для манипулирования материалами с ультравысокой чистотой. Эти руководящие положения определяют приемлемые материалы и качество поверхности для тех элементов, которые контактируют непосредственно с рабочими средами. Существуют другие стандарты и отрасли промышленности, которые требуют технологий с ультравысокой чистотой.

Многие предприятия, на которых должны применяться технологии с ультравысокой чистотой для контролирования рабочей текучей среды, неохотно идут на внедрение новых материалов или поверхностей в процесс. Использование новых материалов требует длительного процесса сертификации и проверки. После сертификации предприятие должно развивать такое использование, чтобы быть уверенным в том, что новый материал или поверхность не будут вызывать добавления нежелательных примесей в процесс. Таким образом, внедрение новых материалов в технологии, характеризующихся ультравысокой чистотой, может оказаться невозможным или может занять продолжительный период времени.

Обычно преобразователи давления, которые используются в настоящее время для измерения давлений в ультравысокочистых процессах, имеют ошибки при измерениях ими давления. Одним источником ошибок является требование, заключающееся в том, что датчик давления должен соответствовать технологиям, характеризующимся ультравысокой чистотой. Это может потребовать введения изолирующей мембраны, которая физически изолирует датчик давления от рабочей текучей среды. Другой источник ошибок обусловлен просто конфигурацией и характеристиками датчика давления. В соответствии с настоящим изобретением разработана технология использования высокоточных удлиненных датчиков давления в ультравысокочистых процессах.

На фиг.1А изображен вид в перспективе сбоку, фиг.1В представляет собой вид в плане сбоку, и фиг.1C представляет собой вид в перспективе спереди узла 100 удлиненного датчика давления в соответствии с одним вариантом осуществления настоящего изобретения. Узел 100 датчика давления включает удлиненный датчик 102 давления. Датчик 102 давления представляет собой высокоточный датчик давления и может содержать хрупкий материал, такой как сапфир. Датчик 102 давления описан в патентах США Nos. 5637802, 6079276, 6082199, 6089097 и заявке на патент США No. 09/978311.

Блок 104 для установки датчика давления имеет первую сторону 106 и противоположную вторую сторону 108 с отверстием 110, проходящим между ними. Удлиненный датчик 102 давления проходит через отверстие 110 между сторонами 106 и 108. Герметичное соединение (или связующий материал) 112 герметично закрывает поверхность контакта между датчиком 102 давления и установочным блоком 104. Герметичное соединение 112 может включать, например, сварной шов или спай (сплав золото-германий, припои, клеи и т.д.).

Такой тип конфигурации датчика обеспечивает точные измерения, в некоторых случаях с точностью, которая на порядки величины выше точности технологий согласно известному уровню техники. Датчик 102 состоит из двух пластин из по существу хрупкого материала, сплавленных вместе для создания емкостного сопротивления для измерения абсолютного давления чувствительного устройства, которое способно работать при давлениях до 3000 фунтов на квадратный дюйм. Тонкий слой металла, такого как хром, может быть осажден вдоль всей длины датчика 102, например, путем распыления. Хром обеспечивает защитный экран от паразитной емкости и электрического шума. Слой никеля может быть осажден поверх хрома и использован для присоединения к датчику, когда датчик устанавливается в установочном блоке.

Одна трудность при использовании такой конфигурации датчика заключается в креплении датчика 102 к опорной конструкции такого типа, такой как установочный блок 104, таким образом, чтобы можно было обеспечить его связь с процессом. Все материалы, которые подвергаются воздействию процесса, должны быть приемлемыми для применений, характеризующихся ультравысокой чистотой. К примерам материалов относятся полученная вакуумной плавкой, аустенитная нержавеющая сталь, хром и никель, все с чистовой обработкой поверхности электрополированием. Кроме того, также могут быть использованы перфторэластомеры/фторполимеры в высокочистом виде.

В соответствии с одним вариантом осуществления изобретения защитный элемент (то есть оболочка или покрытие) 120 закрывает удлиненный датчик 102 давления и герметичное соединение 112. Защитный элемент 120 изолирует датчик 102 давления и герметичное соединение 112 от рабочей текучей среды 123. Защитный элемент 120 может быть "нанесен" путем использования любой соответствующей технологии. Различные примеры приведены ниже.

При работе дистальный конец 130 датчика 102 давления реагирует на приложенное давление. Электрические контакты 132, которые размещены на проксимальном конце 134 датчика 102, обеспечивают выдачу выходного сигнала, характеризующего приложенное давление. Например, дистальный конец 130 может иметь емкостные пластины. Емкость может быть измерена посредством контактов 132, и она зависит от отклонения емкостных пластин и, следовательно, от приложенного давления.

Защитный элемент 120 находится в контакте с текучей средой под давлением и отклоняется таким образом, что давление, приложенной текучей средой под давлением, передается датчику 102 давления. Защитный элемент 120 может быть изготовлен путем использования любой соответствующей технологии и предпочтительно выполнен с такой конфигурацией, что приложенное давление точно и с обеспечением повторяемости передается датчику 102 давления при обеспечении соответствия режимам, требуемым в ультравысокочистых процессах. Ниже приведен ряд представленных в качестве примеров конфигураций и технологий изготовления. Тем не менее, в широком смысле, изобретение не ограничено данными конкретными вариантами осуществления.

В одном варианте осуществления защитный элемент 120 образует покрытие и изготовлен путем напрессовывания большого куска формующегося материала, такого как пластик, поверх датчика 102 давления и, по меньшей мере, части установочного блока 104. Одна альтернатива заключается в использовании процесса формования, в котором используется технология прессования под высоким давлением для получения очень тонкого покрытия. В альтернативном варианте формуемая деталь выполнена в виде толстого тела, и затем отформованная деталь подвергается процессу снятия материала, например, с помощью процесса механической обработки. Защитное покрытие 120 является достаточно тонким, чтобы обеспечить возможность передачи приложенного давления датчику 102. Может быть использован любой соответствующий формующийся пластик, включая политетрафторэтилен (ПТФЭ). Высокий модуль Юнга (модуль продольной упругости), который имеет датчик 102, позволяет минимизировать любые воздействия, обусловленные защитным покрытием из пластика.

В другом варианте осуществления, проиллюстрированном на виде в перспективе на фиг.1C, защитный элемент 120 содержит металлический слой, который напрессован на датчик 102. Материал должен быть напрессован при температуре, которая меньше температуры, которая может вызвать повреждение датчика 102. Например, можно использовать магниевый сплав. Напрессованный слой 120 должен быть довольно тонким на чувствительной части датчика 102 с тем, чтобы датчик мог реагировать на малые градиенты давления независимо от материала, используемого для образования металлического напрессованного слоя. На все смачиваемые поверхности предпочтительно может быть нанесено электролитическое покрытие из нержавеющей стали или слоя хрома, и затем они могут подвергаться электрополированию.

На фиг.2А изображен в перспективе другой приведенный в качестве примера вариант осуществления узла 100 датчика, в котором защитный элемент 138 содержит гибкую оболочку/покрытие, в которую входит датчик 102 давления. Покрытие/оболочка 138 содержит тонкий слой гибкого материала и образует "мешок", в который входит датчик 102. К открытому концу 142 оболочки/покрытия 138 подается разрежение так, чтобы обеспечить контакт и плотное прилегание ее профиля к датчику 102. Покрытие/оболочка 138 может содержать, например, ПТФЭ (политетрафторэтилен), PFA (перфторалкокси), ПВХ (поливинилхлорид), PEEK (полиэфирэфиркетон) или PET (полиэтилентерефталат). Покрытие/оболочка 138 может быть герметично присоединено любым соответствующим способом, включая термосварку, термоакустическую технологию или склеивание.

В другом варианте осуществления изобретения, проиллюстрированном на фиг.2В, защитный элемент 139 содержит гибкий металл, такой как тонкий слой металлической фольги, который приварен вокруг датчика 102 путем шовной сварки. Металлическая фольга должна быть выполнена из материала, который приемлем в ультравысокочистых процессах, и должна быть достаточной для передачи приложенного давления к датчику давления. Предпочтительно промежуточный материал, такой как набивочный материал, описанный выше в предыдущем варианте осуществления, используется в качестве соединительного элемента между защитной металлической фольгой 139 и датчиком 102. Предпочтительно технологический процесс шовной сварки должен быть герметичным, и смачиваемые поверхности должны быть подвергнуты электрополированию. К примерам материалов для металлической фольги относятся нержавеющая сталь 300 Series, хромоникелевый сплав, "Хастеллой" (Hastalloy), Элгилой (Elgiloy). Сварные швы предпочтительно могут быть образованы лазерным электронным лучом или контактной сваркой. В варианте осуществления на фиг.2В защитный элемент 139 присоединен к установочному блоку 104, например, с помощью сварного шва.

На фиг.3А изображено боковое сечение другого варианта осуществления настоящего изобретения, в котором защитный элемент 160 образован тонкой трубкой, в которой размещен датчик 102. Защитный элемент 160 образован оболочкой, изготовленной из материала, который приемлем для удовлетворения технических требований, предъявляемых к ультравысокочистым процессам. Например, может быть использована металлическая трубка. К примерам относится нержавеющая сталь 300 Series. Защитный элемент 160 в основном соответствует форме датчика 102.

Возможный набивочный материал 162 может быть использован для заполнения любого свободного пространства между защитным покрытием 160 и датчиком 102. Набивочный материал 162 может содержать, например, порошок из чистого оксида алюминия. Во время изготовления порошок может быть использован в виде суспензии и центрифуга может быть использована для нагнетания суспензии в отверстие защитного элемента 160. Крышка 164 используется для удерживания набивочного материала 162 внутри защитного покрытия 160 и фиксации датчика 102 в нем. Крышка 164 может представлять собой, например, слой эпоксидной смолы или легкоплавкого стекла и при желании будет служить в качестве барьера для влажности.

В другом примере небольшое количество связующего может быть использовано в набивочном материале 162 для обеспечения затвердевания набивочного материала при спекании. Например, порошкообразное стекло, которое спекается или является текучим при достаточно низких температурах, может быть использовано для затвердевания набивочного материала 162.

Другой приведенный в качестве примера набивочный материал 162 включает металлический порошок, используемый или в уплотненном состоянии, или спеченным. Металлический порошок может быть припаян посредством высокотемпературной или низкотемпературной пайки для обеспечения постоянной герметизации защитного покрытия 160. Во всех вариантах осуществления набивочный материал обеспечивает соединение между защитным элементом 160 и датчиком 102 без создания напряжения в датчике 102, обусловленного монтажом. За счет спекания или сплавления набивочного материала можно уменьшить ухудшение эксплуатационных характеристик, вызванное смещениями набивочного материала.

В варианте осуществления на фиг.3 защитный элемент 160 присоединен к установочному блоку 104, например, посредством соединения 166. Соединение может содержать сварной шов. Технологический процесс сварки должен быть герметичным, и используемый материал должен быть пригодным для ультравысокочистых систем. После этого смачиваемые поверхности подвергают электрополированию.

На фиг.3В изображен вид в перспективе, и на фиг.3С изображен вид в плане одной альтернативы варианту осуществления на фиг.3А, в которой защитный элемент имеет форму металлической трубки, которая заварена на одном конце и затем обжата в ее средней части для обеспечения ее прилегания к датчику 102. Как проиллюстрировано на фиг.3В и 3С, обжатая часть проходит вдоль дистальной длины датчика 102, что обеспечивает расплющивание защитного элемента 161 и согласование его с формой датчика 102. Тем не менее, проксимальный конец металлической трубки не обжат и имеет в основном круглое поперечное сечение, которое приварено к установочному блоку 104. Как описано выше, набивочный материал предпочтительно вставлен или размещен между обжатой трубкой и датчиком в качестве среды для передачи давления от смачиваемой обжатой трубки датчику.

На фиг.4 показан преобразователь 200 перепада давлений, который включает узлы 202А, 202В датчика давления, имеющие защитные покрытия в соответствии с изобретением. Преобразователь 200 включает корпус 204 преобразователя, корпус 206 датчика и фланец 208. Корпус 206 датчика включает узлы 202А и 202В датчика давления, которые измеряют соответственно абсолютное давление Р1 и абсолютное давление Р2 рабочей текучей среды. Корпус 204 преобразователя включает (входные/выходные) схемы 210 преобразователя, которые передают информацию, относящуюся к давлениям Р1 и Р2, по двухпроводному контуру управления процессом, такому как токовый контур 212, рассчитанный на 4-20 мА. Печатная плата 214 соединяет сенсорную печатную плату 216 с датчиками 202А и 202В и принимает электрические сигналы, связанные с давлениями Р1 и Р2. Схемы на сенсорной печатной плате 216 оцифровывают и обрабатывают данные сигналы и передают информацию о давлении на схему 210 преобразователя, используя шину 220 данных.

В соответствии с настоящим изобретением создан узел датчика давления, в котором используется высокоточный датчик давления в конфигурации, которая приемлема для ультравысокочистых процессов. Защитный элемент используется для закрытия поверхностей, которые не совместимы с технологическими операциями, характеризующимися ультравысокой чистотой так, чтобы закрыть соединение, которое соединяет датчик давления, выполненный из хрупкого материала, с установочным блоком. Защитный элемент выполнен с такой конфигурацией, чтобы обеспечить возможность передачи давления датчику давления, предотвращая контакт соединения с рабочей текучей средой. Защитный элемент может быть выполнен из соответствующего материала и обработан так, чтобы он был приемлемым для отраслей промышленности, в которых используются ультравысокочистые процессы.

Несмотря на то что настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области техники осознают, что могут быть выполнены изменения формы и деталей, не отходя от сущности и объема изобретения. Например, в различных аспектах могут быть использованы другие типы материала покрытия или технологии нанесения покрытия. Кроме того, различные способы, используемые для изготовления защитного слоя, могут быть изменены, как и форма защитного элемента. В некоторых вариантах, несмотря на то, что фигуры и описание относятся к удлиненному датчику давления, другие конфигурации датчиков давления включены в пределах объема изобретения. Аналогичным образом, в различных вариантах настоящее изобретение не ограничено датчиком давления, выполненным из хрупкого материала. К другим набивочным материалам относятся керамический порошок (проводящий или непроводящий), который уменьшает погрешности вследствие гистерезиса и ползучести, или порошкообразные диэлектрики, такие стекло и SiO2.

Узел (100) датчика давления включает удлиненный датчик (102) давления, прикрепленный герметичным соединением к установочному блоку (104). Защитный элемент (120) закрывает герметичное соединение и датчик (102) давления для предотвращения контакта с рабочей текучей средой. Защитный элемент содержит оболочку, выполненную с возможностью размещения в ней удлиненного датчика давления и передачи ему приложенного давления. Во втором варианте выполнения датчик давления содержит набивочный материал между оболочкой и датчиком давления. 2 н. и 24 з.п. ф-лы, 4 ил.

| US 5808205 A, 15.09.1998 | |||

| US 6089097 A, 18.07.2000 | |||

| US 6016702 A, 25.01.2000 | |||

| Измерительный преобразователь давления агрессивных сред | 1973 |

|

SU506222A1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1998 |

|

RU2134408C1 |

Авторы

Даты

2007-12-20—Публикация

2003-04-17—Подача