Это изобретение относится к композициям пористого политетрафторэтилена /ПТФЭ/, формованным изделиям, выполненным из него, и их получению.

Предпосылки изобретения

В патентах США 4360488 и 4385026 раскрывается образование "не-стекающих" гелей нагреванием ПТФЭ с высоко-фторированным материалом с высокой температурой кипения при температуре близкой к температуре плавления кристаллического полимера /330-350oC/. Раствор или набухшая масса, содержащая от около 1 до 50 вес.% полимера, при нагревании после охлаждения образует губко-образный гель, причем гель не имеет определенной формы и не сохраняет "памяти" кристалличности первоначального ПТФЭ. Гель, после удаления фторированного материала экстракцией в флегмирующем растворителе, таком как фреон - 113 /т. кип. 45,8oC/, описывается как пористый и может формоваться в пористые изделия, например, в пористые листы сдавливанием между плитами. Способ использует только гранулированный ПТФЭ и, поскольку во время обработки кристаллическая память теряется, первоначальные гели представляют собой бесформенные массы, которые требуют последующей обработки в формованные изделия. Пористые продукты имеют повышенную кристалличность и частично фибриллярную структуру. Раскрывается их использование в качестве фильтрующих мембран или диафрагм для электрохимических элементов. Микропористые ПТФЭ пленки и листы известны. В патенте США 3953566 и патентах 3962153 и 4187390 раскрываются пористые ПТФЭ пленки, имеющие по меньшей мере 70% пустот, причем указанные пленки состоят из узелков и волокон, в которых узелки по меньшей мере в 1000 раз толще волокон. Размер пор в этих пленках составляет по меньшей мере 0,2 μм. Неспеченная экструдирующаяся в виде пасты ПТФЭ пленка растягивается со скоростью свыше 2000%/сек до 40000%/сек для достижения пористости с последующим спеканием в таком состоянии при 327-370oC. Такие скорости растяжения гораздо выше тех, которые использовались при традиционном изготовлении пленок. Патент США 4110392 раскрывает микропористые ПТФЭ пленки с таким малым размером пор как 0,01 μм, получаемых растяжением неспеченного ПТФЭ, как указано выше, с последующим спеканием без сдерживания, затем растяжением во второй раз с высокой скоростью. Пористость этих пленок составляет от 10 до 50%. В японской заявке 3-221541 раскрывается микропористая ПТФЭ пленка, размер пор которой составляет от 0,1 до 0,2 μм. Пленки готовятся модификацией вышеописанных процедур и обладают отличной морфологией и улучшенной воздушной проницаемостью. Однако, вновь необходимы сверхвысокие скорости растяжения. В этой области техники нет средств,которые усовершенствовали бы пористые ПТФЭ изделия растяжение при обычных скоростях.

Содержание изобретения

Настоящее изобретение предлагает новый способ /1/ введения пористости в ПТФЭ, включающий /а/ контактирование ПТФЭ с жидкостью, которая проникает и набухает, но не растворяет значительно полимер или не уничтожает вязкоэластичную память при температуре в диапазоне около 250-400oC; /в/ охлаждение и отделение промокшего набухшего полимера от неабсорбированной жидкости, причем указанный полимер содержит до 50% по весу абсорбированной жидкости; и /с/ удаление абсорбированной жидкости для формирования пористого продукта, имеющего одну ДСК эндотерму плавления, которая составляет диапазон от 320 до 333oC с соответствующей теплотой плавления по меньшей мере 35 Дж/г. В стадии /а/ температуры в диапазоне от 250 до 400oC должны быть достаточно высокими, чтобы выбранная жидкость глубоко проникла и насытила ПТФЭ при условиях способа, но достаточно низкие, чтобы избежать значительного растворения полимера или потери его вязкоэластичной памяти. Лучше, если температура близка к температуре плавления ПТФЭ. Обычно эта температура составляет диапазон от 290oC до 360oC - ближе к нижней границе ля спеченного или рекристаллизованного ПТФЭ, и ближе к верхней границе для неспеченного ПТФЭ. Некоторые из пористых продуктов имеют волокнистую структуру.

Для некоторых вариантов предпочтительными жидкостями являются жидкости при 25oC и 1 баре. Наиболее подходят галогенированные органические жидкости, содержащие фтор и/или хлор и возможно также кислород внутри цепи эфира.

Изобретение также предлагает вариацию вышеуказанного способа /Способ 11/, в котором пористое, устойчивое к усадке формованное изделие из ПТФЭ готовится подвержением пористого продукта из стадии /в/ или стадии /с/ низкоскоростному одноаксиальному или двуаксиальному растяжению, или в котором стадия /с/ и растяжение проводятся одновременно. Подходящие жидкости для использования в Способе 11 включают галогенированные органические жидкости, которые также могут содержать внутрицепной кислород эфира, и негалогенированные ароматические углеводороды, возможно также содержащие один или несколько заместителей, которые инертны при условиях процесса. Предпочтительным галогеном является фтор или хлор.

Пористое устойчивое к усадке формованное изделие из ПТФЭ полученное способом 11, имеет средний размер пор менее 10 μм, пористость по меньшей мере около 40% и эндотерму ДСК плавления в диапазоне около 320-333oC с соответствующим теплом плавления по меньшей мере 35 Дж/г, и не имеет эндотермы ДСК плавления при температурах выше 370oC.

Желательно, чтобы средний размер пор формованного изделия, полученного способом II, составлял менее 2 μм, еще лучше менее 1 мкм. Предпочтительная пористость должна быть около 50%, лучше по меньшей мере 60%. Теплота плавления по эндотерме плавления в 320-333oC составляет предпочтительно по меньшей мере 40 Дж/г и 80% от общей теплоты плавления изделия. В изобретение включены также:

1/ нестекающие композиции, содержащие преимущественно ПТФЭ, и абсорбированная в нем до 50 вес.% насыщенная жидкость.

2/ нерастянутые пористые ПТФЭ, содержащие до около 50% пустот;

3/ формованные изделия /1/ и /2/;

4/ Экструдированные изделия, такие как проволока, кабель, волокно или трубки, покрытые композициями /1/ и /2/; и способ их получения;

5/ композиты, содержащие ПТФЭ и до 50 вес.% одного или нескольких полимеров, и способ получения таких композитов.

Подробное описание изобретения.

В способе /1/ настоящего изобретения для введения пористости в ПТФЭ в равной степени подходящими исходными материалами являются полимеризованный ПТФЭ и расплавленный рекристаллизованный ПТФЭ. Они могут быть в форме частиц или формованных изделий, таких как пленка, лист, волокно, стержень или заготовка. ПТФЭ контактирует с избытком жидкости, которая проникает и набухает, но не растворяет и не уничтожает вязкоэластичную память из ПТФЭ в условиях способа, и нагревается при температуре в диапазоне около 250-400oC.

Под "избытком жидкости" понимается значительно больше жидкости, чем требуется для проникновения и насыщения полимера полностью в условиях способа, т.е. значительно больше, чем на 50% объема, занятого ненабухшим полимером.

Если жидкость является относительно летучей, паром или газом, способ должен проводиться под давлением. Рабочее давление для способа изобретения составляет от атмосферного давления до около 300 МРа или выше. Исходный ПТФЭ может погружаться в ненагретую жидкость и затем нагреваться до рабочей температуры, или погружаться в жидкость, предварительно нагретую до рабочей температуры. Желательно, но не обязательно полностью охватить жидкостью ПТФЭ. Лучше, если полимер остается полностью покрытым жидкостью в течение всей процедуры контакта. Следует быть осторожным в том, чтобы избежать жидкостей, вызывающих химические реакции в условиях способа.

В способе изобретения /II/ получения растянутых пористых устойчивых к усадке формованных изделий из ПТФЭ, изделия, сделанные обычным способом, такие как пленка, волокно или заготовка из ПТФЭ, контактируют с избытком соответствующей органической жидкости, в которой ПТФЭ нерастворим или имеет ограниченную растворимость в условиях способа и нагреваются в ней при температуре плавления ПТФЭ или около нее в условиях способа. Исходное изделие может погружаться в ненагретую жидкость и затем нагреваться до рабочей температуры, или погружаться в жидкость, предварительно нагретую до рабочей температуры. Полимер должен предпочтительно быть окружен жидкостью полностью в процедуре контакта с жидкостью.

Как говорилось выше, соответствующая температура в способен изобретения должна быть достаточно высокой, чтобы позволить наиболее высокий захват жидкости, но не должна превышать нужного уровня, требуемого для поддержания формы исходного ПТФЭ изделия в условиях способа. Подходящими температурами способа являются температуры близкие к температуре плавления ПТФЭ в условиях способа. Факторы, влияющие на температуру, включают силу набухания выбранной жидкости, кристаллическую морфологию ПТФЭ, длительность стадии /а/ и соотношение поверхности/объема изделия из ПТФЭ. Приемлемыми температурами являются обычно температуры в диапазоне 290-360oC.

Предпочтительно жидкости для использования в способах I и II включают галогенированные органические жидкости, содержащие фтор и/или хлор, и возможно также эфирный кислород. Неограничивающие примеры таких жидкостей хлорбензол, фторбензол, 1,2-дихлорбензол, бензотрифторид, перфтордиметилциклобутан, перхлорэтилен, фреон-113/1,1,2-трихлоро-1,2,2,-трифторэтан/, фреон- 114 /1,2-дихлоро-1,1,2,2-тетрафторэтан, 1,1-дифторо-1,2,2,2-тетрахлорэтан, 1,2-дифторо-1,1,2,2-тетрахлорэтан, перфторо-н-бутил-тетрагигрофуран, Kryton® - 143А перфторированное масло, /олигомеры перфторпропен оксида/, пентафторэтан, хлороформ, метиленхлорид, 1,1,2-трихлорэтилен, тетрахлорметан и их смеси. Могут допускаться перфторированные алканы и перфторированные циклоалканы с более высокой температурой кипения, которые являются сильными растворителями для ПТФЭ, если их смещать с одним или несколькими жидкостями, которые снижают растворительную силу данных алканов или циклоалканов, или в другом варианте ПТФЭ может контактировать с указанными алканами или циклоалканами достаточно короткое время и/или при достаточно низкой температуре, чтобы ПТФЭ не растворялся и не потерял форму. Перфторированные алканы и циклоалканы можно получить фторированием соответствующего углеводородного соединения, см., например, патент Великобритании 1281822.

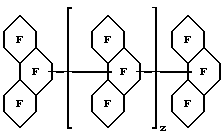

Под "димером" здесь понимается побочный продукт от фторирования фенантрена с использованием комбинации COF3 и фтора, как описано в патенте Великобритании 1281822. Когда фенантрен таким образом фторируется в перфторотетрадекагидрофенантрен, получается фракция с более высокой температурой кипения при фракционной дистилляции сырого жидкого продукта. Эта фракция имеет температуру кипения в диапазоне от 280 до 400oC при атмосферном давлении, обычно около 316-340oC. Она имеет небольшое содержание олефина и очень небольшое содержание водорода, которое можно еще снизить постфторированием. Считают, что большая часть этой смеси состоит из общей структуры

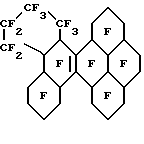

в которой z=0,1 или 2. Также считают, что в небольших количествах присутствуют соединения от конденсации колец и/или размыкания кольца вышеуказанных соединений или их предшественников, таких как

из соединения, где Z-0 /трудно с уверенностью сказать, что этот конкретный изомер находится в смеси, это просто иллюстрация одной возможной структуры, совместимой с аналитическими данными и синтетическим методом/. Считают, что присутствуют также похожие конденсированные структуры от соединений, где z -1 или 1. Хотя имеются следы водорода, его местоположение не определено.

Другие жидкости, приемлемые для способов I и II включают не-галогенированные ароматические органические жидкости, такие как, например, толуол, бензол, анизол и их смеси с галогенированными жидкостями. Другие не-галогенированные жидкости, приемлемые для способа I, включают циклогексан, диэтиловый эфир этилацетат, C1-4 спирты, тетраэтоксисилан, воду и их смеси с галогенированными жидкостями. Неорганические жидкости, такие как тетрахлориды титана, кремния и олова и трихлориды железа и висмута возможны в качестве жидкостей для способа I, также как газы, такие как аммиак, азот и двуокись серы. Силу набухания жидкостью можно увеличить проведением способа при повышенном давлении.

В настоящих способах нагревание и давление поддерживаются в течение периода времени, который зависит от температуры, давления, силы растворителя и летучести используемой жидкости проникания и от размеров образца. Нужное время может составлять от менее одной минуты до нескольких часов, обычно уменьшаясь с повышением силы набухания проникающей жидкости. Как уже говорилось раньше, время контакта между ПТФЭ и проникающей жидкостью в условиях обработки должно быть достаточно коротким, чтобы избежать значительного растворения полимера или потери в нем вязкоэластичной памяти. "Вязкоэластичная память" здесь определена как способность исходного материала ПТФЭ сохранять или вновь приобретать его первоначальную форму, хотя его первоначальные размеры могут увеличиваться в условиях способа изобретения.

В практике изобретения важно, чтобы на протяжении способа была сохранена вязкоэластичная память, а следовательно и форма исходного материала ПТФЭ. Например, если полимер вводится в форме пленки или стержня, пленка или стержень восстанавливаются в конце процедуры без значительного изменения формы, хотя размеры этой формы могут увеличиться. Если ПТФЭ используется в гранулированном виде, гранулированность сохраняется в продукте, хотя может иметь место небольшое слипание. Следует понимать, что ПТФЭ не удаляется, например, экстракцией во время способа изобретения; как видно по примерам, потери веса полимера не обнаружено. Содержание полимера первоначальных /неэкстрагированных/ продуктов настоящего способа составляет более 50% по весу. Эти продукты не являются свободно текучими. Удерживаемые этими продуктами жидкости с высокой температурой кипения удаляются нелегко, например, прессованием или выпариванием и могут потребовать горячей экстракции растворителем, таким как фреон-113. Удаление жидкостей с высокой температурой кипения особенно трудно и по этой причине предпочитается использование ПТФЭ с меньшим сечением и более летучих жидкостей.

В способе II, если обработанное растворителем, нерастянутое пористое промежуточное изделие имеет форму, непригодную для растяжения, его можно преобразовать в такую форму традиционными процедурами, такими как, например, стачиванием. Формы, приемлемые для растяжения, включают, но неограничены до волокон, полых волокон, пленки и листов.

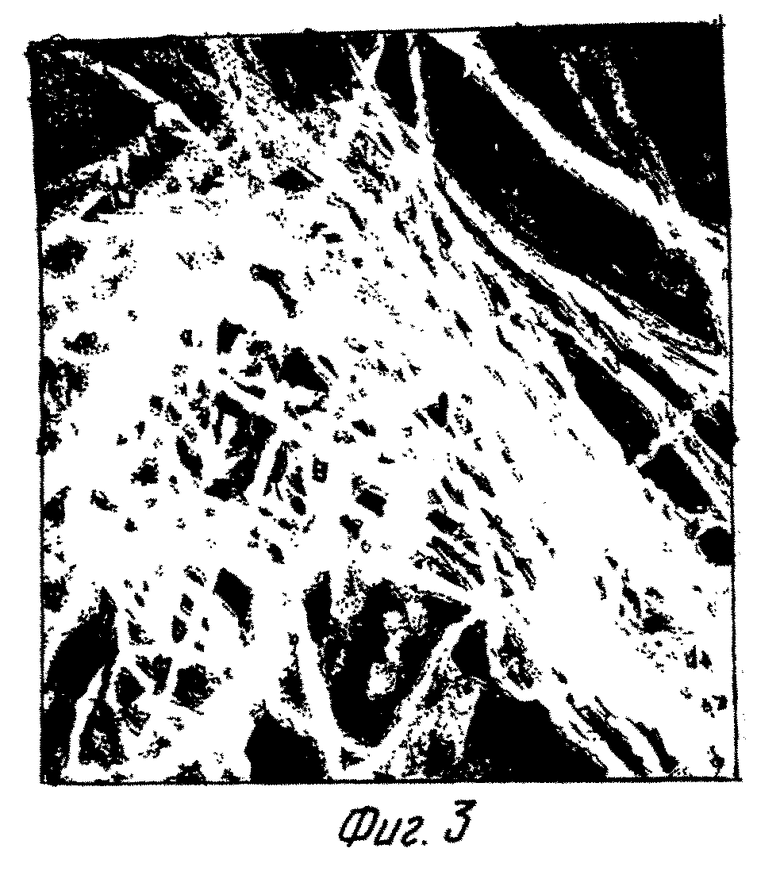

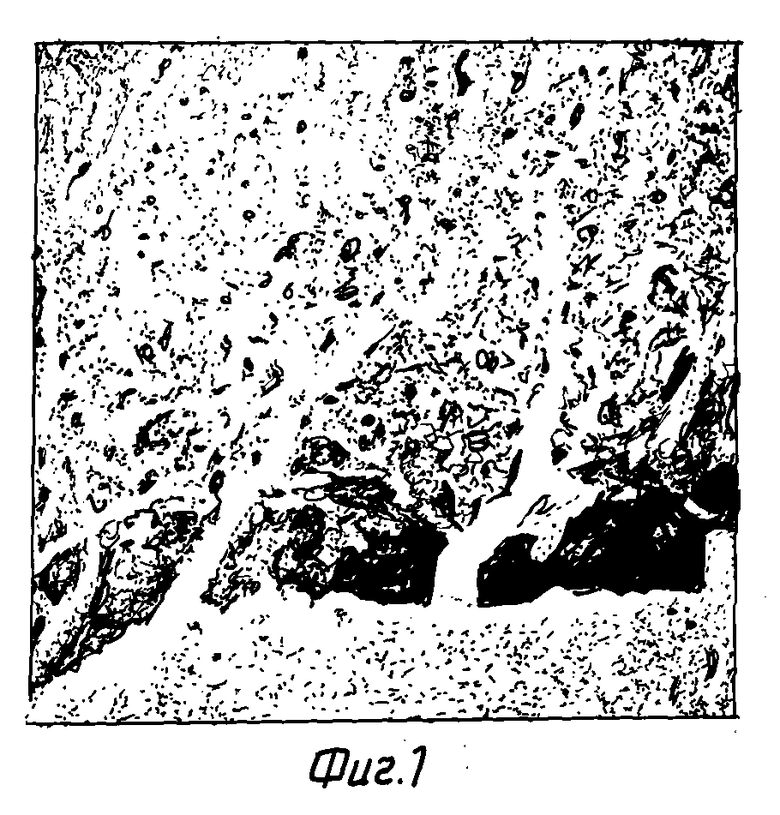

Под "пористыми" продуктами понимаются продукты, имеющие значительное содержание пустот, которые проницаемы для газов. Нерастянутые пористые продукты способов I и II имеют содержание пустот /пористости/ до около 50%. Считаются, что имеются как полые открытые, так и закрытые пустоты. Предпочтительное содержание пустот в нерастянутых пористых изделиях способа II - около 15-35%. Растяжение последних изделий в способе 11 увеличивает пористость до 50% и выше. Пористые продукты способа 1 изобретения могут быть волокнистыми /фиг. 1-3/, иметь относительно большую площадь поверхности и являются кристаллическими с теплотой плавления по меньшей мере 35 Дж/г. Продукты особенно полезны в качестве изоляций, газопроницаемых изделий, включающих мембраны и диафрагмы, и как носители катализаторов и фильтры. Как видно по примерам, пористость продуктов показана сниженной плотностью продуктов ПТФЭ, измеряемой на сухих, преимущественно свободных от жидкости образцах, увеличением площади поверхности и/или измерения прохождения газа через мембраны продукта.

Основное преимущество настоящего способа заключается в способности вводить пористость в формованные изделия ПТФЭ без потери формы. Таким образом, пленка, волокно, проволочные и кабельные покрытия можно сделать пористыми без необходимости переделывать изделие. Поскольку время удержания в условиях обработки может быть очень коротким, способ приемлем для непрерывной операции. Например, пленка или волокно из ПТФЭ или покрытия из ПТФЭ на проволоке или кабеле можно сделать пористыми непрерывной операцией, в которой изделие пропускается через ванну, содержащую проникающую жидкость /пример 31/, нагретую до рабочей температуры около 250oC. Последний способ особенно приемлем в способе II для получения пористой пенки или волокна для последующего одноаксиального или двуаксиального растяжения для получения конечных продуктов изобретения. В другом варианте заготовка из ПТФЭ, выполненная прессованием первоначального порошка ПТФЭ может быть подвергнута проницанию жидкости в герметичном сосуде под давлением. После необязательного удаления жидкости заготовка обрабатывается в пленку и растягивается для формирования конечного продукта. Как говорилось, пористость промежуточных продуктов изобретения дальше значительно увеличивается подверганием указанных продуктов одноаксиальному или двуаксиальному растяжению.

Пористые ПТФЭ продукты способа I этого изобретения можно использовать для получения композитов ПТФЭ с одним или несколькими дополнительными полимерами, в которых эти дополнительные полимеры занимают поры или пустоты в матричной структуре, образованной пористым ПТФЭ. Композиты можно получить нагнетанием одной или нескольких жидкостей и/или газообразных мономеров, при необходимости под давлением, вместе с соответствующими инициаторами полимеризации в пористый ПТФЭ, предварительно подготовленный в соответствии со способом изобретения. Подходящие мономеры включают, но не ограничены до этилена, галогенированных этиленов, метакрилата и акрилат эстеров, таких как метил, этил и бутил метакрилаты и метил, этил, бутил акрилаты, стиренов уретанов полимеризуемых эпоксидов, дифункциональных мономеров, таких как диметакрилаты и диакрилаты и диглицидил метакрилат для индуцирования поперечного связывания и других. Выбор соответствующих инициаторов полимеризации будет зависеть от выбранных мономеров и очевиден специалистам в области полимеризации. Например, α,α - азобисизобутиронитрил /VAZO-64/ - хорошо известный свободно-радикальный катализатор полимеризации, пригодный для полимеризации мономеров, таких как метакрилаты, акрилаты, ди/мет/акрилаты, стирены и другие.

Мономеры могут полимеризоваться на месте применением тепла и/или излучения, такого как УФ или электроны. ПТФЭ композиты, полученные как описано, демонстрируют низкую фрикцию, напоминающую сам ПТФЭ, но имеют более высокий модуль и устойчивость к ползучести. Композиты полезны в применениях под нагрузкой, включающих применение в качестве уплотнений и прокладок. Отдельным преимуществом текучей композиции ПТФЭ/абсорбата является улучшенная смазывающая поверхность, например для тормозного троса. При сгибании композита ПТФЕ/абсорбат небольшое количество абсорбата эксудатирует на поверхность сгиба; он быстро вновь абсорбируется, когда давление снимается.

В процессах изобретения можно работать с любым типом полностью полимеризованного кристаллического или частично кристаллического ПТФЭ с большой молекулярной массой. ПТФЭ может иметь любую форму; например, гранулированную, измельченного порошка или формованных изделий. Под "измельченным порошком" понимается коагулированный и высушенный продукт эмульсионной или дисперсионной полимеризации. Под "гранулированным" понимается продукт суспензионной полимеризации, который можно также измельчать. Под "ПТФЭ" понимается гомополимер политетрафторэтилена и сополимеры политетрафторэтилена, которые могут содержать минимальные количества повторяющихся единиц других мономеров, при условии, что указанные сополимеры имеют высокую молекулярную массу, кристаллическую структуру и получены нерасплавленным способом, и их вязкоэластичные памяти не уменьшаются значительно при проникновении жидкости в условиях способа.

Под "кристаллическим ПТФЭ" понимается ПТФЭ, имеющий теплоту плавления около 65 Дж/г в первоначальном полимеризованном состоянии, или теплоту плавления менее 35 Дж/г, а лучше менее 30 Дж/г, после того, как указанный первоначальный полимер был нагрет выше 350oC и подвергнут рекристаллизации. Действительная теплота плавления и кристалличность данного исходного ПТФЭ будет зависеть от его процесса получения. Исходный ПТФЭ, используемый в способе изобретения, опять же зависит от способа получения, имеет по меньшей мере одну кристаллическую температуру плавления в температурном диапазоне от 325 до 342oC. Однако, нерастянутые пористые продукты способа I изобретения имеют одну кристаллическую температуру плавления, причем указанная температура плавления находится в диапазоне 320-333oC.

Было выявлено, что размер пор в пористых продуктах способа II изобретения можно контролировать используемой жидкостью, давлением жидкости и скоростью обработанных жидкостью пористых изделий-предшественников ПТФЭ. Такой контроль охлаждением также влияет на степень кристалличности в указанных изделиях. Обработанные жидкостью пористые изделия из ПТФЭ /пористых предшественников/ способа II, которые пригодны для преобразования растяжением в конечные продукты изобретения обладают кристалличностью, предоставленной теплотой плавления в диапазоне около 35-65 Дж/г.

В практике изобретения было выявлено, что пористые предшественники с меньшей кристалличностью, как указано теплотой плавления ближе к нижней границе диапазона, труднее всего в растяжке. Небольшие дефекты хуже сказываются на целостности менее кристаллического предшественника во время растяжения, особенно если растяжение четырехкратное по площади. Однако пленка из предшественника с более низкой кристалличностью, выполненная из порошкового ПТФЭ с более высокой молекулярной массой, поддается растяжке без разрывов лучше, чем та, которая сделана из гранулированного ПТФЭ. По этой причине пленки с мелкими порами делались из мелкого порошкообразного ПТФЭ.

В одном варианте способа II, в котором готовятся нерастянутые пористые предшественники, и затем преобразуются в конечные растянутые пористые продукты изобретения первичная смола ПТФЭ в форме вначале холодным способом прессуется в заготовку или цилиндрическую форму введением формы между пластинами гидравлического пресса и применением давления. Этап прессования порошка можно проводить при температуре выше или ниже комнатной с соответствующими регулировками давления и времени /времени удержания под давлением/, чтобы гарантировать достаточную целостность полученной заготовки для дальнейшей обработки. При комнатной температуре /около 20-35oC/ подходящим давлением будет давление около 2000-5000 ф/д2 /14-35 МРа/ и время удержания под давлением от 1 до 120 минут. Подходящие заготовки можно сформировать либо из гранулированных, либо из порошковых ПТФЭ смол; первые обычно требуют более низкого давления и более короткого времени обработки. Такие заготовки должны иметь удельный вес по меньшей мере около 1,7, лучше 1,9.

Полученную таким образом заготовку можно подвергнуть спеканию перед дальнейшей обработкой, но такое спекание не является необходимым в практике этого изобретения. Заготовка помещается в реактор давления и погружается в соответствующую жидкость и нагревается при температуре близкой к температуре плавления полимера в присутствии жидкости в условиях способа на время /период удержания/ достаточное, чтобы жидкость однородно проникла в заготовку, но не изменила ее форму, как говорилось выше. Для многих жидкостей приемлемы температуры в диапазоне от 230 до 360oC.

После периода выдерживания при выбранной температуре обработки заготовка подвергается медленному контролируемому охлаждению до 50-100oC ниже температуры обработки. Период выдержки и скорость охлаждения будут зависеть от растворительной силы жидкости, температуры обработки и давления и толщины заготовки.

После обработки в реакторе давления обработанная таким образом заготовка высвобождается из неабсорбированной жидкости. Абсорбированную жидкость можно удалить в любой подходящий момент способа, любыми традиционными средствами, такими как, например, экстракцией, выпариванием или отсасыванием.

Заготовку можно довести механической обработкой до непрерывной пленки или листа любой нужной толщины традиционными методами. Затем сточенная пленка или лист растягиваются либо двуаксиально, либо одноаксиально на 300-1000% по площади со скоростью около 1-2000%/сек, лучше 10-1000%/сек, еще лучше 100-500%/сек при температуре в диапазоне от 20 до 150oC, лучше 80-120oC. Растяжение с более высокими скоростями в указанном диапазоне обеспечивает более мелкие поры.

Скорость, длительность и температура растяжки в способе 11 изобретения гораздо меньше, более легко контролируются, требуют меньшей затраты энергии и менее требовательны в машинной обработке, чем методы растягивания, имеющиеся в данное время. Таким образом, настоящий способ является совершенствованием существующего уровня техники.

Кроме того, конечные формованные изделия этого изобретения являются устойчивыми к усадке, как уже говорилось выше. Считают, что устойчивость к усадке является результатом ориентации, направленной на относительно мягкие условия растягивания в данном способе в сравнении с известным уровнем, а также необычно высокой степени кристалличности ориентированных изделий.

Растягивание может проводиться любыми подходящими средствами, включающими периодическое использование например, пантографа или непрерывное использование натяжной машины и ширильной рамы в тандеме, или использованием машины непрерывной двуаксиальной ориентации.

Пористые устойчивые к усадке формованные изделия изобретения демонстрируют средний размер пор менее 10 μм, пористость около 40% или выше, переход в расплав с пиком в диапазоне от 320 до 333oC с соответствующей теплотой плавления по меньшей мере 35 Дж/г и отсутствии эндотермы выше 370oC. Формованные изделия изобретения демонстрируют морфологию, включающую взаимосоединяющиеся узелки и волокна, причем узелки меньше или равны по размеру волокнам.

Пористые устойчивые к усадке формованные изделия из ПТФЭ обладают удивительной химической инертностью и устойчивы к нежелательным физическим изменениям на протяжении большого температурного диапазона. Пористые изделия можно производить во множестве форм, таких как, например, пленки, листы, волокна, трубки, кольца и стержни, и они находят очень широкое применение, включающее, но неограниченное до: фильтрационной среды для отделения твердых веществ от жидкостей /газов и жидкостей/; полу-проницаемых мембран для отделения газов или газов и жидкостей; термо- и электроизоляции; защитной одежды /например, космические костюмы, одежда для уборки, водооталкивающие плащи, перчатки, обувь, носки, нижнее белье, медицинские повязки и одежда/; спортивного оборудования /например, тенты, спальные мешки/; медицинских материалов /например, протезы сосудов, связок или сухожилий/, держатели хирургических игл, прокладочный материал для изоляции слюны при пломбировании или нити для чистки межзубных промежутков/, уплотняющей и герметизирующей пленки; прокладок и других несущих нагрузку изделий.

Во многих случаях, где изделия этого изобретения находят применение, используется преимущество пористой структуры, что позволяет селективно передавать жидкости через изделие, и обеспечивает многие типы фильтрации или разделения. Примером является передача воздуха и водяного пара, но не жидкой воды через изделие изобретения.

Часто представляется выгодным соединять или ламинировать изделия с другими материалами, например, для лучшей опоры, удобства или прочности; связующие агенты способны значительно проникать через сеть пор и после отверждения сцепляться с ними. Некоторые перфторированные алканы и циклоалканы, такие как перфторо/тетрадекагидрофенантрен/ и "димер", описанный выше, обладающие высокорастворительной силой для ПТФЭ, могут эффективно связывать или ламинировать изделия изобретения, не проникая значительно в сеть пор. Любое клеящее вещество, способное соединяться непосредственно с ПТФЭ, будет приемлемо для образования слоев изделий изобретения.

Методы использования данных формованных изделий устойчивых к усадке и пористых, включая ламинированные материалы, электрическую и термоизоляцию, защитные материалы, несущие материалы, пленки, трубки, волокна, стержни и пр. , те же, что уже описаны Gore и Associates и в литературе по пористым изделиям из ПТФЭ, полученным разными способами. Такие методы, включая сцепление и ламинирование, описаны в патентах США 5095779, 5128209, 5086914, 4187390, 4194041, 4978813 и 4208745, которые включены сюда как ссылки; а также в других патентах США, выданных Gore & Associates, Inc. или родственным юридическим лицам.

Далее изобретение иллюстрируется со ссылкой на следующие примеры: примеры 1-31 относятся к введению пористости в изделия ПТФЭ обработкой проникающими жидкостями при повышенных температурах. Пример 32 касается использования пористого продукта для получения полимерного композита. Температуры даются в градусах Цельсия, а проценты по весу, если не оговорено иначе.

Пример 1.

Получение пористого политетрафторэтилена обработкой паром Krytox® Vapor

Кусок уплотненного политетрафторэтилена /ПТФЭ/ погружался в дефлегмирующие фторированные масляные пары Krytox® -143AZ /перфторалкилполиэфир/ при 330-335oC на 2 часа. Система была защищена атмосферой азота. Физические изменения, отмеченные в образце, были следующими

Продукт содержал 3,96 г или 9.6 вес.% Krytox® и был более скользящим, чем первоначальный образец ПТФЭ. Около 3.1% было выжато, когда продукт был спрессован между листами бумаги при давлении 15000 ф/д2 /1054 кг/см2/

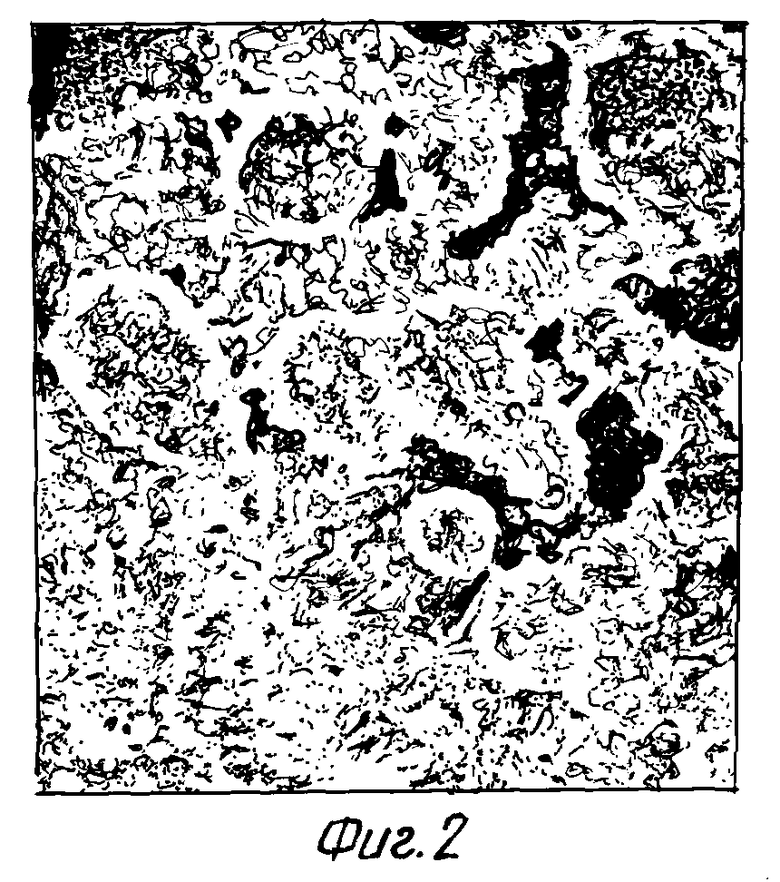

Указанный эксперимент повторялся, за исключением того, что теплообработка продлевалась до 28 часов. Полученный продукт содержал 23,5 вес.% Krytox® Кусок образца в 2,47 г экстрагировался около 24 часов Freon-113/F-113, 1,1,2-трихлоро-1,2,2-трифторэтаном/ и высушивался до постоянного веса. Теперь кусок образца весил 1,872 г, указывая на потерю веса в 0,60 г или 24,3%. Сканирующая электронная микрография показала, что внутренняя часть образца состоит из массы взаимосоединяющихся волокон /фиг. 1/.

Эксперимент повторялся за исключением того, что теплообработка продолжалась 18 часов. Продукт содержал 17,6 вес.% и имел следующие физические свойства в сравнении с исходным материалом ПТФЭ:

Физические свойства композитов ПТФЭ Krytox®

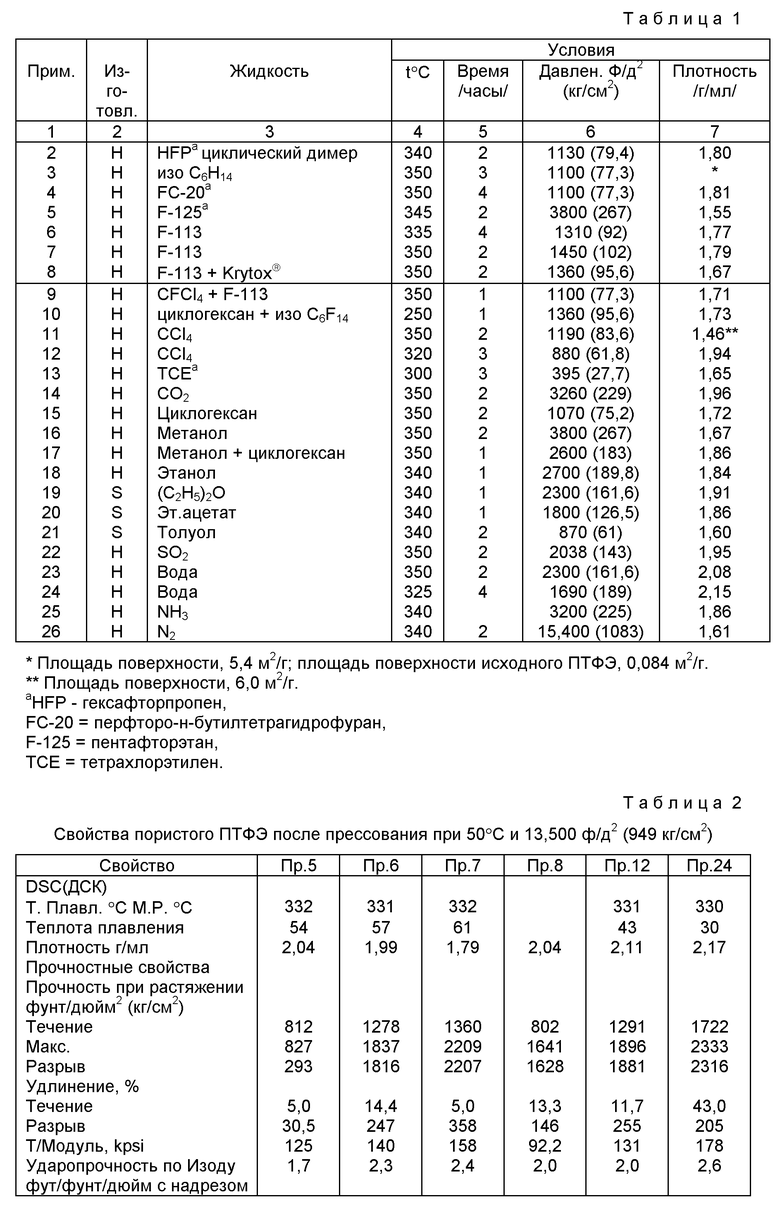

Примеры 2-26.

Получение пористого ПТФЭ, различные жидкости

В примерах 2-26 секции из пластиковых ПТФЭ размером 1,5 х 0,125 х 5 или 6 дюймов помещались в реактор из монеля устойчивый к коррозии и объемом в 1 литр. Пластинки были изготовлены либо спеканием, либо холодной прессовкой; в примерах под "Изготовлением" образцы, сформированные горячей прессовкой, обозначены как "H", образцы холодной прессовки и спек - как - "S". Жидкость или пар, используемый для получения пористого ПТФЭ продукта, наливалась в реактор, в случае газообразного вещества вводилось в холодный реактор под давлением. Затем реактор и содержимое нагревались до испытуемой температуры. После нагревания на определенное время реактор охлаждался до комнатной температуры и давление снижалось. Затем реактор открывался и образец вынимался.

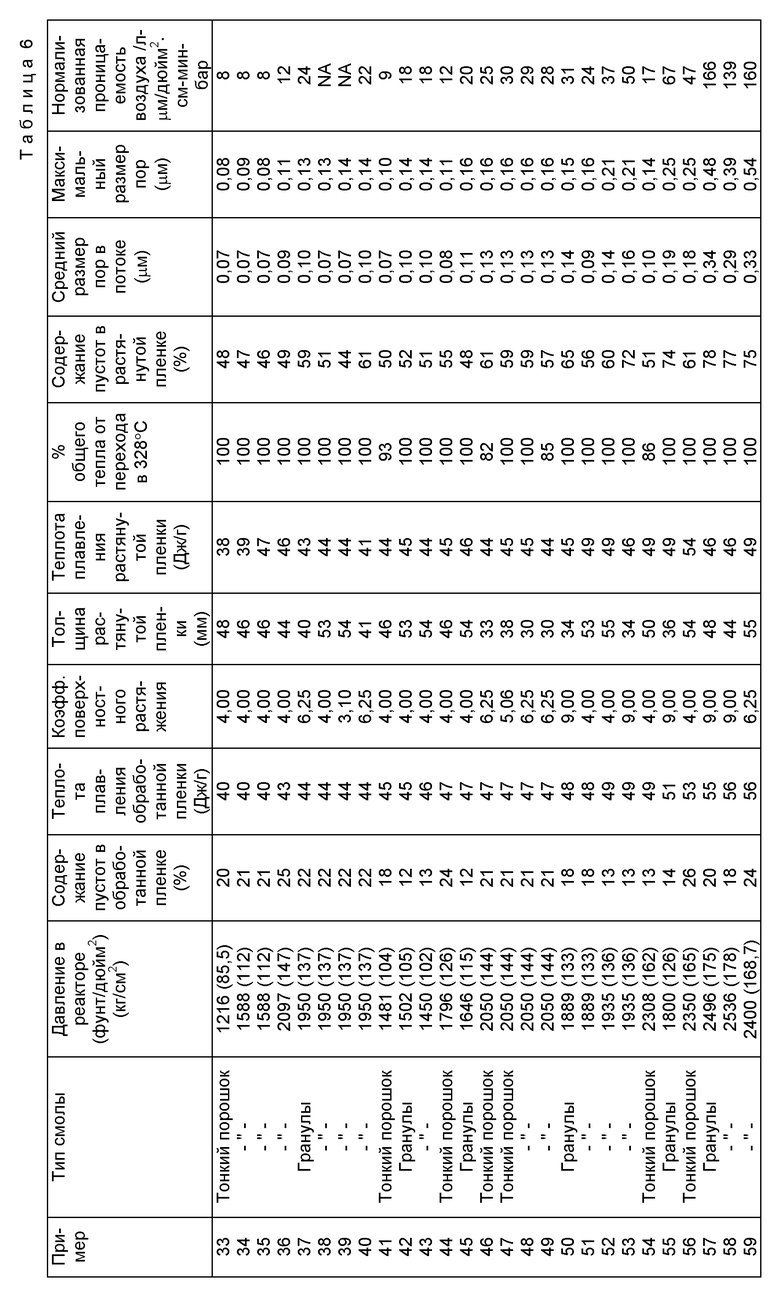

В примерах 2 и 3 в соответствии с изобретением для получения пористых продуктов использовались перфторированные жидкости. В примерах 4-10 были использованы частично фторированные жидкости или их смеси с нефторированными жидкостями. В примерах 11-26 для получения пористых продуктов из ПТФЭ использовались нефторированные жидкости или газы. Примеры 22-26 использовали соединения, не содержащие углерода. Условия обработки и плотность пористых продуктов, полученных в примерах 2-26, суммируются в таблице 1. Физические свойства продуктов, полученных по примерам, показаны в таблице 2. Сканирующие электронные микографы продуктов примеров 23 и 26 показаны на фиг. 2 и 3 (см. таблицы в конце описания).

Пример 27.

Наличие пористости в продукте изобретения

В реактор объемом 1 литр, используемый в предыдущих примерах, загружались 2 полоски спеченного ПТФЭ толщиной в 31 мил /0.79 мм/, разделенные пластинами из монеля, препятствующими слипанию в потере формы. Они погружались в CCl4 и подвергались следующей схеме нагревания:

310oC на 30 минут

330oC на 30 минут

340oC на 1 час

310oC на 1 час

После высушивания полученные пористые листы были толщиной в 38 мил и были пористыми для азота; скорости потока азота, текущего через листы с различным давлением азота были следующие:

Подобные качественные тесты на проницание азота проводились на полосках толщиной в 66-164 мил /1,7-4,2 мм/ из пористых продуктов примеров 2,4-6,9,11,13-16, 19-22, за исключением того, что тесты проводились при комнатной температуре /21oC/ и при давлении азота в 6 фунт/д2 (0,42 кг/см2). Все полоски, за исключением полоски примера 2-/4,1 мм/ были проницаемыми; полоска продукта от примера 20 была проницаемой при более высоких давлениях азота.

Пример 28.

Получение пористых пленок из ПТФЭ

ПТФЭ пленки толщиной в 3 мила и шириной в 5 мм медленно пропускались через дефлегмирующий Krytox® Пленки легко вытягивались в горячем состоянии почти в 5 раз от их первоначальной длины, и еще горячими восстанавливали свою первоначальную длину, когда натяжение снималось. Однако, если 5-кратное удлинение удерживалось в то время как полимер охлаждался и кристаллизовался, пленки не давали усадки и их толщина была 1,5 мила. Часть одной пленки весом в 0,6602 г экстрагировалась 1 день FC-113 и затем высушивалась до постоянного веса. Ее первоначальный вес был 0,4153 г с указанием на то, что образец до экстракции содержал 37 вес.% Krytox®. Исходную пленку при обработке можно было вытянуть только в 2 раза и она была слегка эластомерной. Пористая обработанная пленка не была эластомерной.

Скорость адсорбции Krytox® 3-х миловой ПТФЭ пленкой измерялась промоканием пленки в горячем Krytox® 143AZ различные периоды времени и измерением количества /%/ Krytox® в пленке.

Желоб из монеля размером 7 дюймов х 12д, х 1 д. шириной с внешним нагревом, содержащий дефлегмирующий Krytox® использовался для обработки более крупных листов ПТФЭ пленки в непрерывном режиме. Пленка в 3 мила протягивалась через дефлегмирующий Krytox® со скоростью 1 фут/мин (5 • 10-3 м/сек) и содержание Krytox® в ней было 9,3 вес.%. После удаления Krytox® из пленки экстракцией F-113 и высушиванием, пористая пленка стала матовой в сравнении с необработанной пленкой. Пористая пленка потеряла большую часть своей непрозрачности и при вытягивании стала голубовато-дымчатой; необработанная пленка стала после вытяжения более матовой.

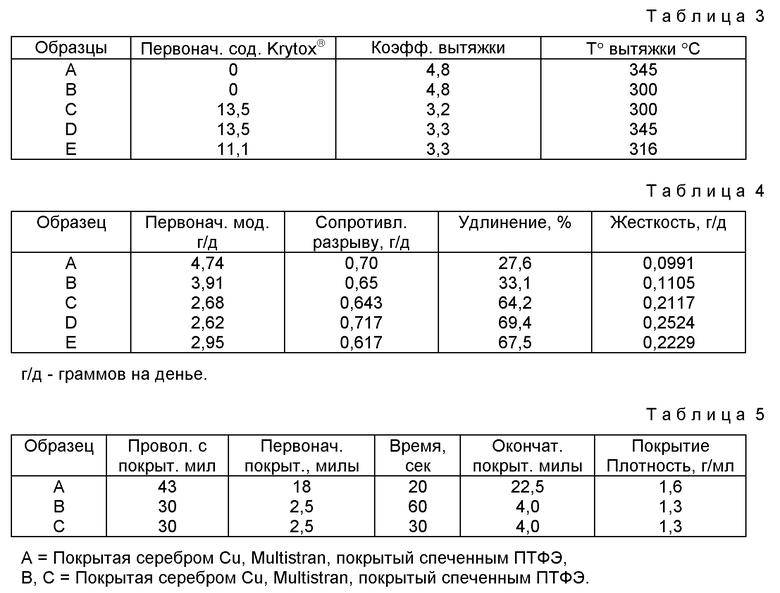

Пленки, полученные как описано выше, экстрагировались F-113 и нарезались на полоски шириной 4.5 мм, помечались A-E и протягивались через горячие штыри. Содержание Krytox® до экстракции и вытяжки показаны относительно необработанной контрольной пленки в таблице 3; физические свойства показаны в таблице 4.

Было выявлено, что пленки, обработанные Krytox® можно растягивать в двух направлениях.

Пример 29.

Получение больших частей пористого ПТФЭ

В следующем эксперименте автоклав из Hasteloy объемом в 1 галлон /3,785 л/ загружался тефлоновой TFE смолой, фракции 7A, от Dupont в форме спеченного стержня весом 1248,4 г и размером 5,75 х 3 дюйма (14,6 х 7,62 см) в диаметре с полой сердцевиной по всей длине диаметром 0,94 дюйма (2,38 мм). В автоклав добавлялся F-113 так, что ПТФЭ стержень, стоя на конце, был полностью погружен приблизительно в 7 дюймов (17,78 см) жидкости. Автоклав закрывался и нагревался по следующей схеме:

До 200oC и удерживалась 30 мин;

250o на 30 мин;

300o на 30 мин;

350o на 4 часа;

330o на 1 час;

310oC на 2 часа;

охлаждался до окружающей температуры.

Продукт весил 1527 г, указывая на приобретение веса в 279 г, и размеры составили 6.6 дюймов (16,7 см) в длину и 3,1 д. (7,8 см) в диаметре. Размер сердцевины стал 0.98 дюймов (2,48 см) в диаметре. После высушивания, чтобы удались F-113 стержень весил 1248.5 г и имел плотность 1.81 г/мл. Пленку, полученную из стержня, можно было растягивать как в одном, так и в двух направлениях.

Данный эксперимент повторялся с аналогичными заготовками из Teflon® 7A, которые подвергались спеканию или холодной прессовке, и в которых F-113 заменялся соответственно метанолом, водой, CCl4, Krytox® - 143 AZ и циклогексаном.

Пример 30.

Пористые продукты из ПТФЭ порошка

Формовочный порошок /гранулированная смола/ Teflon® 7C TFE /94,3 г/ погружался в дефлегмирующий Krytox® на 20 часов. По охлаждении регенерированный продукт был в форме мягкого куска весом 178 г и содержал 47% Krytox® Пленки и другие формованные изделия можно получить горячим прессованием.

Пример 31.

Смесь олигомеров /"димер"/, которая представляет собой побочный продукт фторирования фенантрена, была обесцвечена прохождением над горячим слоем основного глинозема /ICN Biochemicals/. эта смесь является вариантом "диаметра", как говорилось выше. Перегонка смеси при повышенном давлении дала 7 фракций, самая легкая из которых кипела при 1170oC и 0,6 мм /80Pa/, и самая тяжелая - при 255-287oC и 0,2 мм /27 Pa/, Далее фракции не характеризовались.

Тестуемая трубка 30 см длинной и диаметром 3.4 см наполовину заполнялась смесью "димера" и помещалась в металлическую баню Вудса при 340-360oC. "Димер" подвергался мягкой флегмации при 316-318oC. Посеребренная медная проволока, покрытая ПТФЭ, спускалась в горячую жидкость и затем в F-113, чтобы охладить и экстрагировать "димер".

В аналогичных экспериментах, где "димер" использовался в том виде, в котором получен, без обесцвечивания, наблюдались практически те же результаты.

Пример 32.

Лист ПТФЭ с непрерывными порами, полученный обработкой в дефлегмирующем Krytox® , как описывалось в примере 28, погружался в жидкий метил метакрилат /MMA/, содержащий 0,2 вес.% VAZO-64 - инициатора полимеризации и центрифугировался около 2 часов, в течение которых MMA/инициатор абсорбировался ПТФЭ, до тех пор, пока не наблюдалось дальнейшего наращения веса. "Композит" вместе с небольшим количеством дополнительного MMA/инициатора помещался затем между стеклянными пластинами и "бутерброд" нагревался до 60oC 4 часа, затем при 80oC 5 часов, чтобы завершить полимеризацию абсорбированного MMA. Полученный композит ПТФЭ /Поли/метил метакрилат/ содержал 22% по объем поли/метил метакрилата/ и обладал следующими физическими свойствами в сравнении с необработанным листом коммерческого ПТФЭ:

Устойчивость к ползучести при сжатии композита тестировалась следующим образом: Пластина композита толщиной в 0,125 д. (0,31 см) нарезалась на квадраты в 0,5 дюймов (1,27 см). Четыре из квадратов укладывались в стопку, чтобы получить куб высотой 0,5 дюймов (1,27 см). Аналогичный куб был подготовлен из коммерческого ПТФЭ. К обоим кубам подавалось давление в 1 к фунт/д (70,3 кг/см2) 24 часа при комнатной температуре и потеря веса измерялась непрерывно. После 24 часов куб коммерческого ПТФЭ ужался на 3,36%, в то время как куб из композита сжатия на 1,59%. Через пять минут после освобождения от давления % сжатия составил 2,78 и 1,06 соответственно.

Следующие примеры 33-68 относятся к получению изделий из предшественника пористого ПТФЭ и их преобразованию растягиванием в конечные вытянутые пористые продукты изобретения.

Если не указано иначе, пленки формируются механической обработкой заготовок, которые делаются пористыми обработкой жидкостью при повышенной температуре в реакторе с давлением Hastelloy объемом в 1 галлон (3,8 л). Заготовки делались при комнатной температуре прессованием 1250 г исходного порошка смолы ПТФЭ в цилиндрической форме высотой 15 см и диаметром 7,7 см, содержащей концентрическое отверстие диаметром 2,4 см. Используемой гранулированной смолой был Teflon Тип 7A, порошкообразной смолой Teflon TE 3641, оба продукта от ф. DuPont. Гранулированная смола формировалась в заготовки при давлении в 2200 ф/д2 (154,6 кг/см2) 4 минуты: порошок - при давлении 4700 ф/д2 (330,4 кг/см2) в течение 30 минут или больше. Заготовки стачивались установкой на токарном станке с использованием резца с алмазным краем. Полученная таким образом пленка растягивалась загрузкой квадратных образцов пленки, длиной 11.4 см по краю, в натяжное устройство пантографа от T.M.Song Co. , Inc. Sommerville. N.J. Если не указано иначе, образцы предварительно нагревались на 2-3 минуты до растяжки, скорость растяжки была 75%/сек, температура 100oC и образцы растягивались двуаксиально с равными скоростями и на равные отрезки. Никакой разницы не было обнаружено между растяжением в двух направлениях последовательно или одновременно, и следовательно оба метода использовались здесь без различий.

Термоанализ проводился с использованием сканирующего калориметра с одноэлементным дифференциалом от TA Instruments, Inc, Wilmington. DE. Если не указано иначе, образцы нагревались со скоростью 10oC до 400oC с последующим охлаждением со скоростью 1oC/мин до около 250oC, затем нагревались повторно с 10oC/мин до 400oC. теплота плавления и температура плавления определялись с использованием встроенной программы.

Проницаемость воздуха и распределение размеров пор определялось использованием Porometer II прибора от Coulter Electronics, Ltd., Luton, UK. В параметре использовали технологию образования пузырьков для определения давления, при котором первоначальный поток воздуха обнаруживался через тщательно смоченный тестуемый образец, распределение размеров, включая средний размер пор, определялось изменением скорости потока воздуха как функции давления выше уровня образования пузырьков. Расчет распределения размеров пор, который автоматически производит порометр, обеспечивает диаметрическое распределение размеров популяции прямых цилиндрических пор, которое демонстрирует те же данные давления/скорости потока, что и тестуемая мембрана. Поскольку поры в микропористых ПТФЭ пленках очень неправильны в поперечном сечении, расчетные размеры пор более относительны, нежели абсолютны. Однако способ предусматривает совместимые результаты между образцами сравнительной морфологии, и широко практикуется в области техники.

Порометр 11 не способен измерять размер пор менее 0,05 μм. Поскольку некоторые из пор пленок были меньше 0,005 μм, в расчете среднего размера пор несколько преувеличена верхняя цифра в распределении. Поэтому средние размеры, данные в примерах, могут быть несколько выше своих действительных величин.

Давление в реакторе давления определялось с использованием передатчика давления модели IBH103 от Magnetek Transducer Products, Simi Valley CA 93065.

Примеры 33-59.

В этих примерах были использованы как измельченный порошок, так и гранулы смолы. Заготовки делались из них и выдерживались в избытке трихлортрифторэтана при 350oC 4 часа и давлении, показанном в таблице 6, после чего они охлаждались до 330oC и выдерживались 1 час, затем охлаждались еще до 310oC, и удерживались 2 часа, после чего подача электроэнергии к нагревателям прекращалась и реактор остывал до комнатной температуры в течении 10 часов.

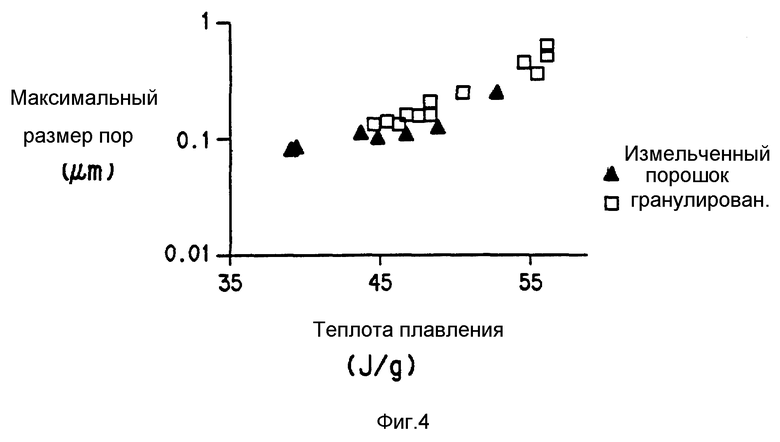

Как показано в таблице 6, содержание пустот в пленках, сделанных из обработанных заготовок, колебалось от 12 до 26%, а в растянутых пленках от 44 до 78%. Средний размер пор и максимальный размер пор /связанный с уровнем образования пузырьков/ колеблется от 0,07 до 0,42 μм, и 0,08 до 0,064 μм, соответственно. Проницаемость воздуха, нормализованная для толщины пленки в 1 микрон и применяемого давления в 1 бар, колебалась от 8 до 166 /л - μм/см2 - мин-бар/, более высокая проницаемость связана с большим размером пор, как можно сделать вывод из теоретических соображений скорости потока через пористые субстанции.

Теплота плавления сточенных пленок колебалась от 40 до 56 Дж/г, а в растянутых пленках от 38 до 54 Дж/г. В растянутых пленках теплота плавления, ассоциируемая в DSC эндотермой в 320 - 333oC, включала по меньшей мере 80% и обычно 100%; общего тепла плавления микропористой пленки. Ни в одном из примеров 33 - 59 не было обнаружено эндотермы выше 370oC.

Эти примеры показывают, что максимальный размер пор в растянутых пленках изобретения близко связан с теплотой плавления соответствующей нерастянутой сточенной пленки. Это показано на фиг. 4, где максимальный размер пор нанесен на логарифмический оси к теплоте плавления на линейной оси.

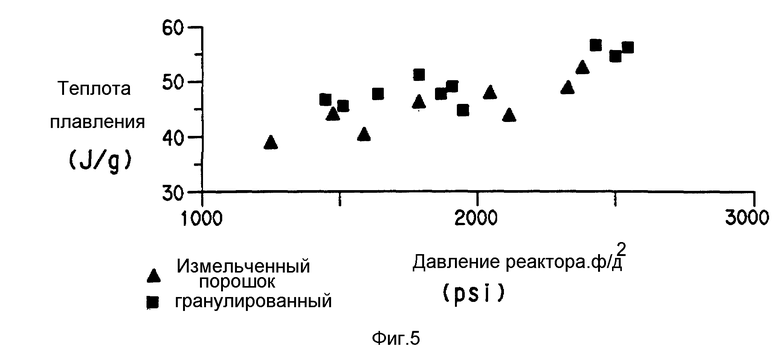

Также видна корреляция между теплотой плавления обработанной механически пленкой и давлением жидкости проницания в реакторе давления, как показано на фиг. 5, где теплота плавления показана относительно максимального давления.

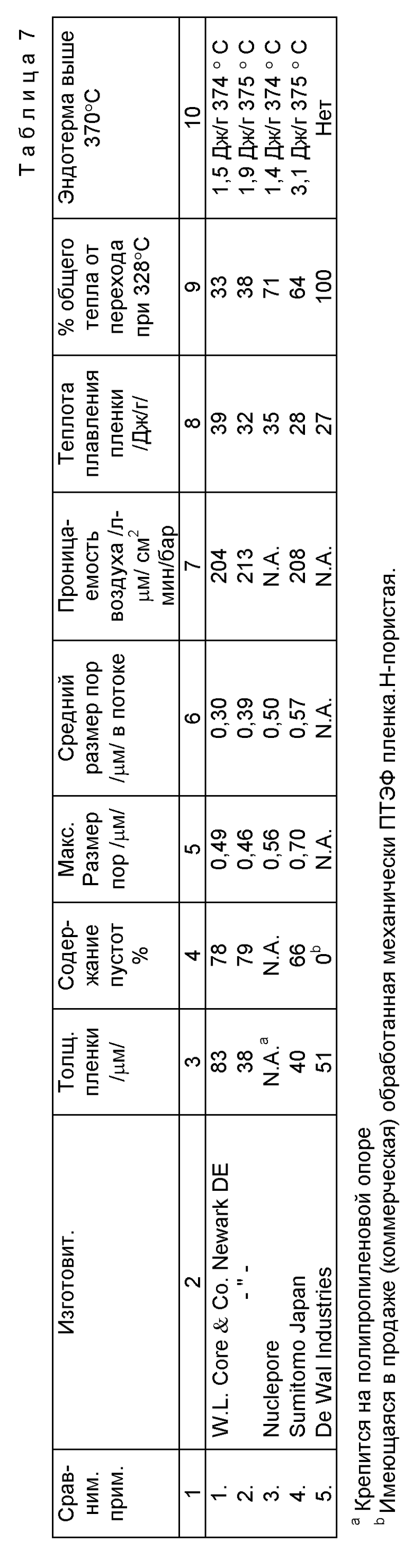

Сравнительные примеры 1 - 5.

С использованием тех же методов, что в примерах 33 - 59, проводилась оценка четырех имеющихся в продаже микропористых ПТФЭ пленок и одной не-пористой коммерческой ПТФЭ пленки. Результаты даны в таблице 7.

Сравнение результатов в таблице 7 с результатами таблицы 6 иллюстрирует изобретательские признаки изобретения. Теплота плавления первых пленок всегда была меньше 40 Дж/г в общем, и менее 75% от этого общего числа ассоциировалось со DSC эндотермой 320 - 333oC. все четыре пленки демонстрировали эндотерму по меньшей мере 1 Дж/г при температуре выше 370oC.

Термическая картина пленок этого изобретения ближе к картине не-пористой стесанной пленки ПТФЭ, чем к микропористым пленкам известного уровня. Принципиальная разница в термической картине между пленками изобретения и не-пористыми стесанными пленками ПТФЭ заключается в том, что теплота плавления, а следовательно, кристалличность первой составляет по меньшей мере на 50% выше.

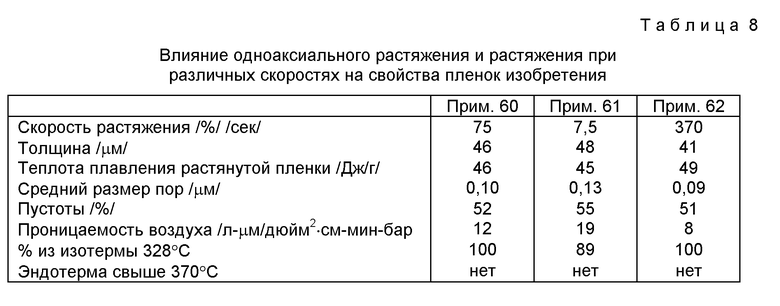

Примеры 60-62.

Эти примеры демонстрируют, что цели этого изобретения можно достичь растяжением только в одном направлении, а также иллюстрируют воздействием различных скоростей растяжения.

Пленки готовились, как в примерах 51 и 52, за исключением того, что они растягивались в 4 раза в машине только в продольном направлении. Скорость растяжения и результаты показаны в таблице 8.

В примере 61 использовалась скорость растяжения нижней границы диапазона, подходящего для реализации этого изобретения, что давало пленку в объеме данного изобретения. В примере 62 использовалась скорость растяжения верхней границы диапазона зона с получением пленки опять в объеме данного изобретения.

Сравнение примеров 61 и 62 показывает, что увеличение скорости растяжения в 50 раз /около 5000%/, давало размер пор приблизительно на 35% меньше и проницаемость около 40% ниже.

Эти примеры показывают также, что размер пор и проницаемость пленок изобретения относительно не зависят от скорости растяжения на протяжении большого диапазона скоростей, приемлемых в практике изобретения. Этот результат является явным противоречием доктрине Гора и Тамару, которая не подтверждается при скоростях растяжения, используемых в примерах 60-62.

Пример 63.

Заготовка из гранулированного ПТФЭ нагревалась в присутствии избытка 1,1-дифтортетрахлорэтана 4 часа при 335oC и давлении около 725 ф/д2. Заготовка охлаждалась до 300oC, выдерживалась 30 минут, затем охлаждалась до 270oC, выдерживалась еще 30 минут, после чего тепло отключалось и реактор давления естественно охлаждался до комнатной температуры. Пленка, полученная из заготовки после механической обработки, растягивалась в 4 раза в стандартных условиях, чтобы получить микропористую пленку толщиной 26 μм с 56% пустот, средним размером пор 0,15 μм, и теплотой плавления, ассоциированной с эндотермой 320 - 333oC и 49 Дж/г, которая составила 97% от общей теплоты плавления. Свыше 370oC эндотерма не обнаруживалась.

Пример 64.

Заготовка из гранулированного ПТЭФ нагревалась в присутствии избытка тетрахлорметана 3 часа при 315oC и давлении 1050 ф/д2. Затем заготовка охлаждалась до 300oC, выдерживалась 1 час, затем охлаждалась до 275oC, выдерживалась еще 1 час, после чего тепло отключалось и реактор давления остывал в естественных условиях до комнатной температуры.

Пленка, полученная механической обработкой из заготовки, растягивалась в 3,1 раза в стандартных условиях, чтобы получить микропористую пленку с 46% пустот толщиной 30 μм, со средним размером пор 0,10 μм, и теплотой плавления по эндотерме 320 - 333oC в 45 Дж/г, которая оставила 100% от общей теплоты плавления. Свыше 370oC эндотермы обнаружено не было.

Пример 65.

Заготовка из гранулированного ПТЭФ нагревалась в избытке перфторгексана 3 часа при 400oC и давлении около 2950 ф/д2. Заготовка охлаждалась до 330oC, выдерживалась 1 час, затем охлаждалась до 310oC, выдерживалась еще 1 час, после чего тепло отключалось и реактор давления остывал естественным образом до комнатной температуры.

Пленка, полученная механической обработкой из заготовки, растягивалась в 4 раза в стандартных условиях для получения микропористой пленки с 78% пустот толщиной 71 μм, средним размером пор 0,18 μм, и теплотой плавления по DSC энтодерме 320 - 333oC и 50 Дж/г, что составило 97% от общей теплоты плавления. Свыше 370oC эндотермы не было обнаружено.

Пример 66.

В этом примере объекты изобретения получают способом, включающим непрерывную обработку пленки. Коммерческая пленка, сделанная из ПТФЭ /Furon Inc/ толщиной около 75 μм подавалась непрерывно со скоростью линии около 1,2 м/мин серией роликов в устойчивую к коррозии металлическую ванну, содержащую смесь олигомеров /"димер"/, которые являются побочным продуктом фторирования фенантрена, как описано выше, и выводилась через аналогичную серию роликов с постоянной скоростью. Температура ванны поддерживалась около 290oC. Общее время нахождения в ванне составляло около 30 секунд.

Пленка экстрагировалась трихлортрифторэтаном для удаления абсорбированной жидкости. Затем она растягивалась в 9 раз со стандартной скоростью, но при 50oC. Средний размер пор был 0,09 μм, пористость - 52%, теплота плавления, ассоциируемая с DSC эндотермой 320 - 333oC - 38 Дж/г, что составило 100% от общей теплоты плавления. Свыше 370oC эндотермы обнаружено не было.

Пример 67.

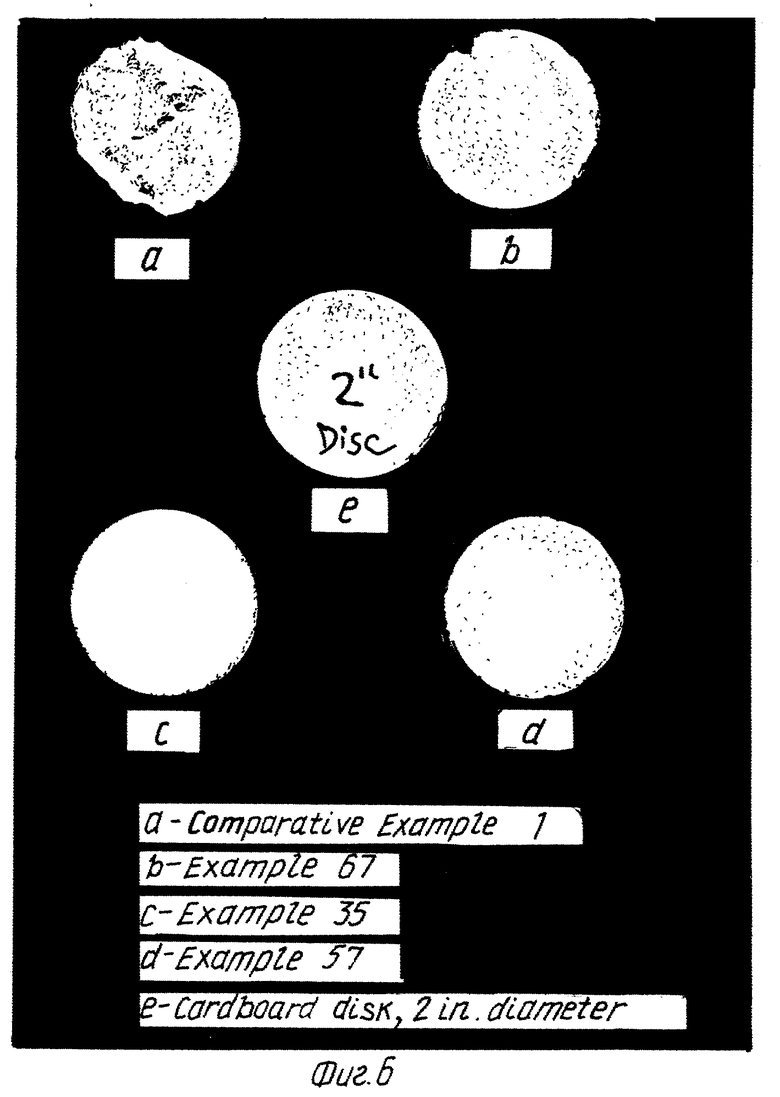

Диски диаметром 2'' (5,08 см) нарезались из пленок примеров 33, 55, 65 и сравнительного примера 1. Каждый диск помещался в изопропиловый спирт при комнатной температуре на 88 часов. Затем они удалялись, укладывались горизонтально и высушивались воздухом. Пленка сравнительного примера 1 сильно сморщилась, приняв неправильную форму, со значительными 3-размерными пузырями и уменьшившись в диаметре. Пленки примеров 33, 55 и 65 остались неизменными.

Подобные результаты были получены в экспериментах, как описано выше, в которых изопропиловый спирт был заменен толуолом, коммерческой жидкость для чистки /хлорированные углеводороды и дистилляты нефти/ этиловым спиртом. Krytox® 161- 40 или минеральными маслом.

На фиг. 6 /a, b, c, d и e/ хорошо показана разница в усадке между пленками этого изобретения и известным уровнем. На фиг. 6 /a, b, c, d и e/, 2-х-дюймовый диск представлял собой циркулярный кусок картона, идентичный по форме каждой из пленок до смачивания.

Поверхностное строение пленок изобретения не изменялось при смачивании, также как метка на периферии пленки примера 66.

Пример 68.

Заготовка холодной прессовки из гранулированного ПТФЭ, высотой 5 15/16 дюйма (15 сек) и в 3 дюйма (7,6 см) диаметром, содержащая концентрическое продольное отверстие в 15/16 дюйма, весом 1247 г, помещалась в реактор давления на Hastalloy объемом в 1 галлон, содержащий достаточное количество бензола, так что верх заготовки на 1 дюйм покрывала поверхность жидкости. Реактор нагревался до максимальной температуры в 346oC при давлении около 950 фунт/дюйм2 и удерживался 4 часа. Плотность обработанной таким образом заготовки была 1,89 г/см3. Теплота плавления стесанной пленки была 41,4 Дж/г. Стесанная пленка растягивалась 2x x 2x со скоростью 75% сек. Полученная пленка была толщиной 52 μм и содержала 51% пустот. Средний размер пор был 0,10 μм. Теплота плавления растянутой пленки была 41 Дж/г, причем 100% теплоты плавления связано с DSC эндотермой плавления 320 - 333oC. Свыше 370oC эндотермы не было.

Описывается способ получения пористого политетрафторэтилена контактированием политетрафторэтилена с текучей средой при нагревании, охлаждением и отделением пропитанного политетрафторэтилена от неабсорбированной текучей среды, удалением абсорбированной текучей среды с получением пористого продукта. Контактирование политетрафторэтилена проводят с текучей средой, которая проникает в полимер и разбухает, но значительно не растворяет полимер и не лишает его вязкоэластичной памяти, при 250-400oC, пропитанный политетрафторэтилен охлаждают, охлажденный политетрафторэтилен отделяют от неабсорбированной текучей среды, причем содержание абсорбированной текучей среды в отделенном политетрафторэтилене составляет 50 мас.% или менее, и абсорбированную текучую среду удаляют с получением пористого продукта, имеющего одну DSС эндотерму плавления, причем эндотерма имеет диапазон 320-333oС с соответствующей теплотой плавления, равной по меньшей мере 35 Дж/г. Описывается способ получения указанной композиции; композит и способ его получения; нерастянутый пористый ПТФЭ и формовое изделие из него; покрытое изделие, слоистая структура, фильтрационная среда. Технический результат - новый способ введения пористости в ПТФЭ, новые пористые структуры и изделия из них. 12 и 51 з.п. ф-лы, 6 ил., 8 табл.

Приоритет по пунктам:

25.06.92 по пп.18 - 32;

21.05.93 по пп.1 - 17, 33 - 63.

| US 4385026 A, 1983 | |||

| US 4360488 A, 1982 | |||

| Способ получения фильтрующей политетрафторэтиленовой пленки | 1973 |

|

SU468796A1 |

| Паншин Ю.А | |||

| и др | |||

| Фторопласты | |||

| - Л.: Химия, Ленинградское отд., 1978, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1999-09-10—Публикация

1993-06-24—Подача