Изобретение относится к строительной индустрии, в частности к изготовлению теплоизоляционных строительных изделий для утепления жилых и промышленных зданий, различного рода хранилищ и труб подачи горячих жидкостей, а также отделочного материала, обладающего конструкционными свойствами.

Известен способ получения органического конструкционного материала на основе льняной костры (Пат. РФ № 2075207, кл. 6 С04В 18/24, C04B 111:20, 1995), включающий гидролиз льняной костры в водном растворе гидроксида натрия с концентрацией меньше 5% и температурой 288-300К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17, водный раствор гидроксида натрия 83-85, в течение 1-12 час, измельчение гидролизованной льняной костры методом дефибрирования с последующим калиброванием ее через сито с диаметром отверстий 0,5 мм, формование и сушку.

Известен способ получения органического теплоизоляционного материала на основе льняной костры (Пат. РФ № 2075206, кл. 6 С04В 18/24, C04B 111:20, 1995, прототип), включающий гидролиз льняной костры в водном растворе гидроксида натрия с концентрацией меньше 5% и температурой 288-300К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17, водный раствор гидроксида натрия 83-85, в течение 1-12 час, измельчение гидролизованной льняной костры методом дефибрирования с последующим калиброванием ее через сито с диаметром отверстий 1-2 мм, формование и сушку.

Отличительной особенностью известных способов получения органических строительных материалов на основе льняной костры является технологическая необходимость разволокнения гидролизованной растительной массы с влажностью не больше 84%. Такая волокнистая растительная масса обладает высокой вязкостью и липкостью. Разволокнение этой массы направлено на повышение механохимической активности растительных волокон и ее вяжущих свойств. Вяжущие свойства разволокненной растительной массы зависят от степени освобождения целлюлозных волокон от цементирующего (инкрустирующего) действия на них лигнина. Степень разволокнения гидролизованной растительной массы устанавливается вымыванием освобожденных растительных волокон и измельченного лигнина через калибровочное сито. Для калибрования разволокненной растительной массы используются сита с диаметрами отверстий 0,5; 1; 1,5; 2 мм. От степени разволокнения гидролизованной растительной массы зависит прочность и теплопроводность сформованного из нее экологически чистого теплоизоляционного материала. Требования строительной технологии удовлетворяются при прочности на изгиб теплоизоляционных плит, равной 0,3-0,5 МПа. Разволокненная гидролизованная масса льняной костры, калиброванная ситом с диаметром отверстий 1 мм без ситового остатка, как показывают эксперименты, формуется в теплоизоляционную плиту с прочностью на изгиб 3 МПа. Чтобы повысить тепловое сопротивление теплоизоляционного материала и удовлетворить требования строительной технологии, необходимо снизить степень разволакивания этой растительной массы введением в нее заполнителя - инертной растительной массы (соломы, опилок, негидролизованной льняной или конопляной костры), измельченной до частиц с длиной меньше 20 мм. Для получения формующейся массы необходимо смешать заполнитель в количестве 30%, по опыту, с костровяжущим. Из этой смеси разволокненной гидролизованной льняной костры и негидролизованного заполнителя формуется теплоизоляционная плита с меньшей плотностью и более высокими теплоизоляционными свойствами. Таким образом, разволокнение гидролизованной растительной массы с влажностью не больше 84%, степень разволокнения которого соответствует строительному материалу с определенными свойствами (теплоизоляционный, отделочный конструкционный) - сложная и энергоемкая технологическая операция.

Задача, решаемая данным изобретением, заключается в упрощении технологии получения органического строительного материала на основе льняной костры.

Поставленная в изобретении задача решена тем, что в способе получения органического строительного материала на основе льняной костры, включающем гидролиз льняной костры в водном растворе гидроксида натрия с концентрацией меньше 5% и температурой 288-300К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17, водный раствор гидроксида натрия 83-85, в течение 1-12 час, дефибрирование гидролизованной льняной костры, формование и сушку, дефибрирование гидролизованной льняной костры производят путем продавливания ее между двумя вращающимися навстречу друг другу с разными угловыми скоростями одинаковыми валами с прямыми продольными рифлями и параллельными осями, установленными с зазором между максимальными диаметрами валов, при этом отношение скоростей вращения валов не меньше 1,4, а зазор между максимальными диаметрами валов составляет 1-5 мм.

Установкой между максимальными диаметрами валов с прямыми продольными рифлями зазора, соответствующего геометрической форме и внутренней структуре частиц гидролизованной волокнистой растительной массы, и продавливанием этой массы между вращающимися навстречу друг другу валами, заявленный способ получения органического строительного материала на основе льняной костры позволяет избежать проведения калибровочного контроля качества ее разволокнения, заключающегося в осуществлении технологической операции, включающей вымывание освобожденных растительных волокон и измельченного лигнина из гидролизованной разволокненной массы через калибровочное сито, а также введение в нее заполнителя - инертной растительной массы для достижения необходимой степени разволокнения и, в конечном счете, упростить технологию получения органического строительного материала.

При соответствующем зазоре гидролизованному растительному сырью разволакивание его происходит вследствие взаимного разволакивания частиц, проталкиваемых в зазор рифля. При такой обработке гидролизованной волокнистой растительной массы валковым разволокнителем волокна не разрываются, освобождаются от сковывающего действия на них лигнина и приобретают высокую механохимическую активность, придающую массе способность к быстрому комкованию в прочные твердые образования при даже незначительном по величине давлении. Гидролизованная волокнистая растительная масса, предназначенная для получения химически активного растительного вяжущего, обладает влажностью 82-84%. Свободной воды она не имеет. Экспериментально установлено, что необходимая степень разволокнения гидролизованной льняной и конопляной костры, соломы, крапивы, пушицы, древесной щипы может быть обеспечена при наличии в валковом разволокнителе зазора между рифлеными валами, вращающимися навстречу друг другу, поддающегося технологическому изменению от 1 мм до 5 мм. Это достигается изменением положения ведомого вала по отношению к ведущему.

При зазоре между валами валкового диспергатора меньше 1 мм строительный материал имеет очень большую прочность. Для его получения требуются огромные затраты энергии, что не оправданно с практической точки зрения. При зазоре между валами валкового диспергатора больше 5 мм готовый строительный материал имеет очень рыхлую структуру и обладает малой прочностью, не отвечает требованиям строительной технологии.

Экспериментально установлено оптимальное отношение скоростей вращения валов, равное 1,4, при котором происходит разволокнение гидролизованной льняной костры. При отношении скоростей вращения валов меньше 1,4 происходит лишь продавливание гидролизованной растительной массы через зазор между валами без разволокнения ее. При отношении скоростей вращения валов больше 1,4 разволокнение происходит быстрее, но в большей степени возрастают и энергетические затраты.

Изобретение иллюстрируется чертежами.

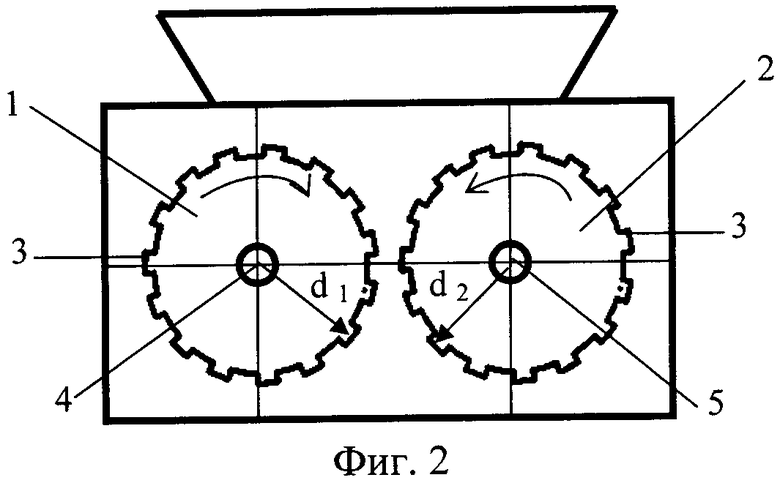

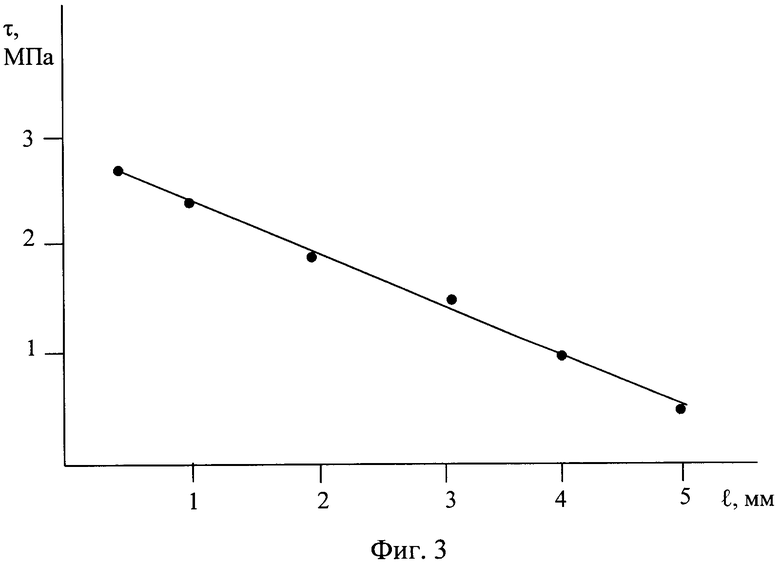

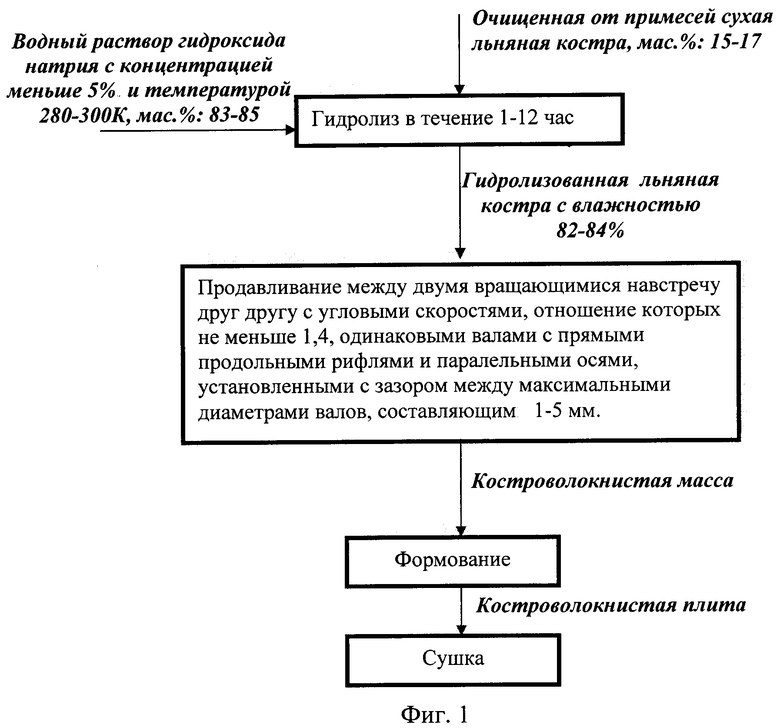

На фиг.1 изображена схема, поясняющая способ получения органического строительного материала на основе льняной костры; на фиг.2 - валковый диспергатор, общий вид; на фиг.3 - калибровочный график зависимости пределы прочности на изгиб строительной плиты из льняной костры от зазора между валами диспергатора.

Заявленный способ получения органического строительного материала на основе льняной костры включает следующие операции:

- гидролиз льняной костры в водном растворе гидроксида натрия с концентрацией меньше 5% и температурой 280-300К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17, водный раствор гидроксида натрия 83-85, в течение 1-12 ч;

- продавливание гидролизованной льняной костры между двумя вращающимися навстречу друг другу с угловыми скоростями, отношение которых не меньше 1,4, одинаковыми валами с прямыми продольными рифлями и параллельными осями, установленными с зазором между максимальными диаметрами валов, составляющим 1-5 мм;

- формование;

- сушку.

Для реализации заявленного способа льняную костру очищают от посторонних примесей, загружают в бак с водным раствором консерванта - малоконцентрированным щелочным раствором натрия с температурой 288-300 К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17; щелочный консервант 83-85; и выдерживают в течение 1-12 час. Гидролиз льняной костры в водном растворе гидроксида натрия приводит к разрушению ее составляющих полимерных соединений с образованием водного коллоидного раствора, содержащего моносахариды, олигосахариды, аминокислоты, пептиды, карбоновые кислоты и протогуминовые вещества. В связи с высокой устойчивостью целлюлозы к термохимической обработке в щелоке гидролизат не является чистым коллоидным раствором. Неразложившаяся целлюлоза находится в гидролизате в грубодисперсном состоянии, удерживает адгезионными силами на своей поверхности частицы высокой степени дисперсности, противодействует расслоению гидролизата и придает гидролизату гелеобразный вид.

Гидролизованная льняная костра с влажностью меньше 84% после разволокнения (диспергирования) приобретает высокие вяжущие и формовочные свойства, необходимые для производства высококачественного экологически чистого строительного теплоизоляционного материала из отходов растительного сырья. Гидролизованная льняная костра не имеет "свободной" воды, поэтому она обладает высокой вязкостью, слипаемостью и антифрикционными свойствами.

Техническая задача разволокнения гидролизованных волокнистых растительных остатков и разрушения инкрустирующей оболочки вокруг волокон успешно решается с использованием валкового диспергатора. Он снабжен двумя одинаковыми валами 1,2 с прямыми продольными рифлями 3. Оси 4, 5 валов 1, 2 расположены параллельно друг другу с зазором между максимальными диаметрами валов d1 и d2, изменяющимся от 1 мм до 5 мм. Валы 1, 2 вращаются навстречу друг другу с разными угловыми скоростями, отличающимися в 1,4 раза.

Гидролизованная льняная костра поступает из бункера-питателя на валы 1, 2, вращающиеся навстречу друг другу с разными скоростями, захватывается рифлями 3 валов 1, 2 и продавливается в зазор между ними и тангенсиально направленным давлением более быстро вращающегося вала диспергируется. Качество диспергирования равно как получение органического строительного материала с заданными свойствами обеспечивается установкой необходимого зазора между валами.

Выбор зазора между валами диспергатора для получения органического строительного материала с заданными свойствами осуществляют, исходя из следующего.

Экспериментальным путем получен калибровочный график зависимости предела прочности на изгиб строительной плиты из льняной костры от величины зазора между валами диспергатора (фиг.3). Органический строительный материал в зависимости от предела его прочности на изгиб можно отнести либо к теплоизоляционному, либо к конструкционному (А.Г.Комар, Ю.М.Баженов, Л.М.Сулименко. Технология производства строительных материалов. - Москва: "Высшая школа", 1990, с.325-354). Характеристика органического строительного материала в зависимости от величины зазора между валами (максимальными диаметрами валов диспергатора) приведена в таблице.

Характеристика органического строительного материала

Далее разволокненная гидролизованная льняная костра поступает на формование экологически чистого строительного материала и последующую его сушку.

Примеры конкретного выполнения.

Пример 1. Способ получения конструкционного органического строительного материала на основе льняной костры.

Берут 100 кг льняной костры, засыпают в бак объемом 2 м3.

Готовят раствор консервации льняной костры в баке объемом не меньше 1 м3. Для этого в воду хозяйственно-бытового использования массой 623 кг высыпают 18,7 кг гидроксида натрия со скоростью не больше 100 г/с. Раствор перемешивают в течение 10-20 мин.

Раствор консерванта выливают в бак с льняной кострой методом дождевания льняной костры.

Смоченную консервантом льняную костру подвергают гидролизу в течение времени не меньше 1 часа. К этому времени в баке консервации льняной костры "свободной" воды нет.

Гидролизованную льняную костру подают в приемный бункер валкового диспергатора с установленным зазором между валами, равным 1 мм. Из бункера-питателя гидролизованная льняная костра поступает на валы, вращающиеся навстречу друг другу с угловыми скоростями, отличающимися не меньше, чем в 1,4 раза, продавливается в зазор между ними и тангенсиально направленным давлением более быстро вращающегося вала диспергируется.

Диспергированную льняную костру подвергают формованию в строительные плиты площадью 1 м2 и толщиной 50 мм и 100 мм.

Формующуюся льняную массу в форме подвергают вакуумированию в течение 2-5 мин. В ходе этой операции конструкционная строительная плита теряет влажность от 84% до 50-60%.

Такую плиту отправляют на полигон воздушной сушки на время от 1 до 3 суток.

Воздушно-сухую плиту направляют на тепловую сушку и "закалку" в течение не более 1 ч при температуре 140-150°С.

Сухую плиту подвергают фактурной обработке и отправляют на товарный склад. Готовая строительная плита обладает прочностью на изгиб 2,5 МПа и может использоваться как облицовочный материал.

Пример 2. Способ получения конструкционного органического строительного материала на основе льняной костры.

Способ осуществляют аналогично примеру 1, но при выполнении операции диспергирования гидролизованной льняной костры и ее продавливают в зазор между вращающимися валами, величина которого равна 2 мм. Готовая строительная плита обладает несколько меньшей прочностью на изгиб - 2 МПа и может быть использована как отделочный материал.

Пример 3. Способ получения конструкционного органического строительного материала на основе льняной костры.

Способ осуществляют аналогично примеру 1, но при выполнении операции диспергирования гидролизованной льняной костры и ее продавливают в зазор между вращающимися валами, величина которого равна 3 мм. Прочность на изгиб готовой строительной плиты не меньше 1,6 Мпа. Материал более рыхлый по сравнению с материалом, способ получения которого описан в примере 1.

Пример 4. Способ получения теплоизоляционного органического строительного материала на основе льняной костры.

Способ осуществляют аналогично примеру 1, но при выполнении операции диспергирования гидролизованной льняной костры и ее продавливают в зазор между вращающимися валами, величина которого равна 4 мм. Прочностные свойства готовой строительной плиты уменьшаются, и материал переходит в теплоизоляционный.

Пример 5. Способ получения теплоизоляционного органического строительного материала на основе льняной костры.

Способ осуществляют аналогично примеру 1, но при выполнении операции диспергирования гидролизованной льняной костры ее продавливают в зазор между вращающимися валами, величина которого равна 5 мм. Готовая строительная плита - теплоизоляционный материал, отвечающий требованиям строительной технологии.

Заявленный способ получения органического строительного материала на основе льняной костры прост и промышленно осуществим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЛОМОБЕЛКОВОГО КОРМА ДЛЯ ЖВАЧНЫХ ЖИВОТНЫХ (ВАРИАНТЫ) | 2004 |

|

RU2268610C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ИЗМЕЛЬЧЕННОЙ СОСНОВОЙ ХВОИ | 2015 |

|

RU2622066C2 |

| Состав для изготовления облегченного строительного материала | 2022 |

|

RU2798350C1 |

| СТРОИТЕЛЬНЫЙ КОМПОЗИТ НА ОСНОВЕ КОСТРЫ ТЕХНИЧЕСКОЙ КОНОПЛИ | 2022 |

|

RU2784102C1 |

| Смесь органоминеральная, многоцелевая, адгезивная для изготовления конструкционных материалов | 2023 |

|

RU2802037C1 |

| ТРУДНОСГОРАЕМЫЙ ВОЛОКНИСТЫЙ НАПОЛНИТЕЛЬ | 2005 |

|

RU2305691C1 |

| Способ получения легкого гранулированного материала | 2021 |

|

RU2790089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКОШТАПЕЛЬНОГО ЛЬНЯНОГО ВОЛОКНА | 2005 |

|

RU2282688C1 |

| Состав конструкционно-теплоизоляционного строительного материала | 2020 |

|

RU2747257C1 |

| ЦЕЛЛЮЛОЗНЫЙ ФОРМОВАННЫЙ МАТЕРИАЛ | 1999 |

|

RU2143509C1 |

Изобретение относится к строительной индустрии, в частности к изготовлению теплоизоляционных строительных изделий для утепления жилых и промышленных зданий, различного рода хранилищ и труб подачи горячих жидкостей, а также отделочного материала, обладающего конструкционными свойствами. Технический результат: упрощение технологии при сохранении прочностных свойств получаемого органического строительного материала. Способ получения органического строительного материала на основе льняной костры включает гидролиз льняной костры в водном растворе гидроксида натрия с концентрацией меньше 5% и температурой 280-300К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17, водный раствор гидроксида натрия 83-85, в течение 1-12 ч, дефибрирование гидролизованной льняной костры путем продавливания ее между двумя вращающимися навстречу друг другу с разными угловыми скоростями одинаковыми валами с прямыми продольными рифлями и параллельными осями, установленными с зазором между максимальными диаметрами и валов с возможностью регулирования его величины, при этом отношение скоростей вращения валов не меньше 1,4, а зазор между максимальными диаметрами валов составляет 1-5 мм, формование и сушку. 3 ил., 1 табл.

Способ получения органического строительного материала на основе льняной костры, включающий гидролиз льняной костры в водном растворе гидроксида натрия с концентрацией меньше 5% и температурой 280-300 К при следующем соотношении компонентов, мас.%: сухая льняная костра 15-17, водный раствор гидроксида натрия 83-85, в течение 1-12 ч, дефибрирование гидролизованной льняной костры, формование и сушку, отличающийся тем, что дефибрирование гидролизованной льняной костры производят путем продавливания ее между двумя вращающимися навстречу друг другу с разными угловыми скоростями одинаковыми валами с прямыми продольными рифлями и параллельными осями, установленными с зазором между максимальными диаметрами валов с возможностью регулирования его величины, при этом отношение скоростей вращения валов не меньше 1,4, а зазор между максимальными диаметрами валов составляет 1-5 мм.

| RU 2075206 C1, 10.03.1997 | |||

| RU 2075207 C1, 10.03.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОСТРЫ | 1994 |

|

RU2081098C1 |

| Способ изготовления теплоизоляционного материала из костры льна | 1988 |

|

SU1530601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ И ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2038203C1 |

| US 4120747 A, 17.10.1978. | |||

Авторы

Даты

2007-12-27—Публикация

2006-05-31—Подача