Область техники, к которой относится изобретение

Изобретение относится к производству конструкционных материалов, используемых в области строительства зданий и сооружений, в области производства мебели.

Изобретение может быть использовано для производства плит и блоков, для возведения стен и межкомнатных перегородок, при каркасном строительстве зданий и сооружений, для производства теплоизоляционного материала, напольных и стеновых покрытий, для производства и отделки деталей мебели.

Уровень техники

Известен «Состав композиционного материала на основе органического заполнителя» (RU 2713192), состоящий из мас. %: MgO 5,5-9,5, Костра 15,5-19, Бишофит 20-35, Глина 3-7, Доломит 25-35, Хризотил 5-10, Гипс 0-5.

Недостатком данного решения является относительно низкое содержание органического наполнителя, а при увеличении доли органического наполнителя фиксируется снижение прочности материала.

Известен состав «Строительный элемент, способы его изготовления и способ его использования» (RU 2594024), содержащий от 25 до 40% конопляной костры и гашеной извести от 60 до 75%, с размером частиц конопляной костры от 5 до 30 мм. Недостатком данного технического решения является обязательное использование рамы из дерева или металла в качестве составной части готового строительного элемента.

Наиболее близким аналогом изобретения является «Способ производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения» (RU 2708421).

Способ производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения включает приготовление бетонной смеси из вяжущего - гашенной извести, предварительно подготовленного органического заполнителя растительного происхождения и воды, перемешивание, подачу бетонной смеси, формование и уплотнение смеси, обработку сформованных изделий углекислым газом, их распалубку.

Недостатками ближайшего аналога является низкая прочность изделия по сравнению с прочностью традиционных строительных материалов, что обуславливает узкую направленность применения изделия. Еще одним недостатком ближайшего аналога является необходимость принудительной карбонизации изделия путем подвода к пресс-форме углекислого газа под давлением, что предполагает производство ближайшего аналога в специально оборудованных производственных помещениях.

Признаками изобретения, совпадающими с существенными признаками ближайшего аналога по составу смеси, являются наличие в смеси гашеной извести, органического наполнителя растительного происхождения. Признаками изобретения, совпадающими с существенными признаками ближайшего аналога по способу производства материала из получаемой смеси, являются наличие смешивания ингредиентов, формования и уплотнения смеси.

В основу изобретения положена задача разработки такой смеси, из которой будет возможно изготовить конструкционный материал с характеристиками, позволяющими использовать его в качестве альтернативы материалам из древесины, пластика, а также в качестве альтернативы материалам на основе цементного или гипсового вяжущего, а способ изготовления конструкционного материала должен быть доступен для применения, в том числе на бытовом уровне. При этом в качестве ингредиентов смеси рассматривается нетоксичное, доступное и преимущественно быстро возобновляемое, органическое и минеральное сырье, а в качестве органического наполнителя для смеси, рассматривается широкий спектр сырья, затрагивающий лесное, аграрное и животноводческое хозяйства, и органическое сырье вторичной переработки.

Раскрытие сущности изобретения

Техническим решением поставленной задачи является смесь органоминеральная, многоцелевая, адгезивная и конструкционный материал, изготавливаемый из получаемой смеси.

Смесь состоит из комбинации казеинового клея в качестве укрепляющего ингредиента, изолята соевого белка, с содержанием белка не менее 90 мас.%, в качестве структурирующего ингредиента, гашеной извести в качестве вяжущего ингредиента, и органического наполнителя, при следующем соотношении, мас.%: казеиновый клей 9-18, изолят соевого белка 18, известь гашеная 18-27, органический наполнитель 46.

В качестве органического наполнителя для смеси могут быть использованы: костра льна, костра технической конопли, лузга семян подсолнечника, солома, листья и стебли растений, хвоя, скорлупа орехов, кора деревьев, отходы переработки масличных семян, скорлупа яиц, кожура фруктов и овощей, хлопок, шерсть сельскохозяйственных животных, органическое сырье вторичной переработки.

Способ затворения смеси осуществляют следующим образом. В смеситель, наполненный водой с температурой 20-25°С и в количестве 80% сверх 100% массы сырьевых ингредиентов, последовательно засыпают казеиновый клей, изолят соевого белка, гашеную известь, органический наполнитель, например, казеиновый клей в количестве 9 мас.%, изолят соевого белка в количестве 18 мас.%, гашеную известь в количестве 27 мас.%, костру технической конопли измельченную до размеров частиц 0,5-15 мм в количестве 46 мас.%, и перемешивают до получения однородной массы с консистенцией крутого теста.

Способ изготовления конструкционного материала из полученной смеси осуществляют следующим образом. Затворенную смесь помещают в пресс-форму и производят уплотнение с усилием, например, 5 кгс/см2. Для соединения белков соевого изолята в единую материю посредством коагуляции, спрессованный материал подвергают термической обработке паром или горячим воздухом, например, до значений температуры внутри материала 50-60°С. После термической обработки, материал оставляют под прессом на период схватывания казеинового клея, в течение 5-8 часов. Через 5-8 часов производят распалубку и подвергают полученный материал сушке при температуре от 20°С до 70°С в течение 24-168 часов, в зависимости от толщины изготавливаемого материала. После завершения сушки, для окончательной денатурации белков, входящих в состав материала, и придания структуре материала гидрофобных свойств, материал подвергают сухой термической обработке при температуре от 140°С до 200°С в течение 5-15 минут.

Способ изготовления анизотропного конструкционного материала отличается от предложенного способа тем, что в процессе изготовления материала, смесь укладывают в пресс-форму параллельными или взаимно пересекающимися слоями, в зависимости от требований, предъявляемых к анизотропии конечного материала. В процессе укладки слоев для каждого слоя производят уплотнение с усилием, например 5 кгс/см2 и термическую обработку поверхности слоя паром или нагретым воздухом до значений температуры на поверхности слоя от 50°С до 60°С, для связывания белков соевого изолята в единую материю посредством коагуляции.

Для улучшения эксплуатационных характеристик предлагаемого конструкционного материала выполняют внутреннее и/или внешнее армирование материала с использованием конструкций из металла, текстиля или одревесневших растений, например, одревесневший бамбук, а также покрывают лакокрасочными и(или) пропитывающими материалами на основе натуральных компонентов, например, смесью из льняного масла и пчелиного воска.

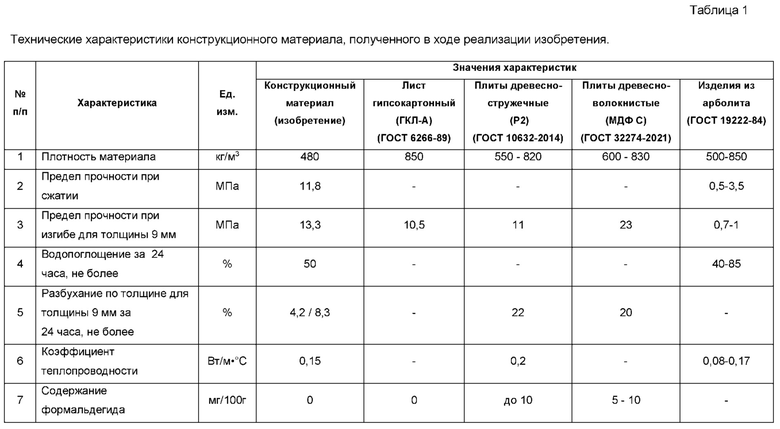

В таблице 1 представлены технические характеристики материала, полученного предложенным способом, из смеси органоминеральной, многоцелевой, адгезивной при следующем соотношении мас.%: казеиновый клей 9-18, изолят соевого белка 18, известь гашеная 18-27, органический наполнитель 46.

Как видно из таблицы 1, полученный в процессе реализации изобретения материал, по большинству эксплуатационных характеристик, приведенных в таблице, превосходит традиционные строительные материалы, за счет включения в состав изолята соевого белка, который в сочетании с гашеной известью выполняет функцию упругой матрицы материала и казеинового клея, характеризующегося высокой прочностью склеивания (до 7,5 МПа для марки «ОБ» и до 10,5 МПа для марки «Экстра») и выполняющего функцию фиксатора формы. Изображение среза полученного материала представлено на фигуре 1.

Осуществление изобретения

Превосходство характеристик, представленное в таблице 1, явно указывает на то, что полученный конструкционный материал может стать универсальной альтернативой материалам из древесины и(или) материалам на основе цементного или гипсового вяжущего, и может быть использован для производства плит и блоков для возведения стен и межкомнатных перегородок при каркасном строительстве зданий и сооружений, межкомнатных дверей, для производства теплоизоляционного материала, напольных и стеновых покрытий, отделочных декоративных материалов, для производства или отделки деталей мебели, а по критериям экологичности и натуральности полученный материал может стать альтернативой материалам из пластика.

Представленные способы осуществления изобретения не требуют особых специализированных условий и могут быть реализованы, в том числе на бытовом уровне, при наличии минимального набора технических устройств, например, бытовой миксер или электрическая дрель с насадкой для затворения смеси, домкрат автомобильный или струбцины для прессования, фен строительный, бытовой духовой шкаф, бытовой парогенератор для термообработки.

Доступность ингредиентов для получения смеси и отсутствие специальных требований к техническим устройствам для осуществления представленных способов изготовления конструкционного материала из смеси, способствуют массовому внедрению изобретения, с перспективой унификации конструкционного материала на основе органического, быстро возобновляемого сырья.

Краткое описание чертежей

Фигура 1. Фотографическое изображение материала в разрезе, полученного предложенным способом затворения смеси и способом изготовления изотропного материала из смеси. Состав смеси: казеиновый клей марки «ОБ» в количестве 9 мас.%, изолят соевого белка в количестве 18 мас.%, гашеная известь в количестве 27 мас.%, костра технической конопли, измельченная до размеров частиц 0,5-15 мм в количестве 46 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2015 |

|

RU2594024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО НАПОЛНИТЕЛЯ ДЛЯ ЛЕГКОГО БЕТОНА И ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ ГРАНУЛИРОВАННЫЙ НАПОЛНИТЕЛЬ | 2023 |

|

RU2833388C1 |

| СТРОИТЕЛЬНЫЙ КОМПОЗИТ НА ОСНОВЕ КОСТРЫ ТЕХНИЧЕСКОЙ КОНОПЛИ | 2022 |

|

RU2784102C1 |

| Теплоизоляционный композиционный материал на основе костры технической конопли | 2024 |

|

RU2835331C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО (ВАРИАНТЫ) | 2009 |

|

RU2447044C2 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| Состав конструкционно-теплоизоляционного строительного материала | 2020 |

|

RU2747257C1 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ОРГАНИЧЕСКОГО ЗАПОЛНИТЕЛЯ | 2019 |

|

RU2713192C1 |

| МОЛОЧНЫЙ ПУДИНГ | 2013 |

|

RU2562116C2 |

| МОДУЛЬНЫЙ ПРОТЯЖЕННЫЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), МОДУЛЬНАЯ СТРОИТЕЛЬНАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ СООРУЖЕНИЯ ПЕРЕГОРОДКИ ИЗ МОДУЛЬНЫХ ПРОТЯЖЕННЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2023 |

|

RU2827590C1 |

Смесь органоминеральная, многоцелевая, адгезивная относится к производству конструкционных строительных материалов, используемых в области строительства зданий и сооружений, в области производства мебели. Изобретение может быть использовано для производства плит и блоков для возведения стен и межкомнатных перегородок при каркасном строительстве зданий и сооружений, для производства теплоизоляционного материала, напольных и стеновых покрытий, для производства или отделки деталей мебели, для отделки помещений. Конструкционный материал представляет собой прессованную массу, состоящую из казеинового клея, изолята соевого белка, гашеной извести и органического наполнителя при следующих соотношениях компонентов, мас.%: казеиновый клей 9-18, изолят соевого белка 18, известь гашеная 18-27, органический наполнитель 46. Изобретение обеспечивает получение конструкционного материала с уменьшенной плотностью и теплопроводностью при повышенной прочности, заменяющего традиционные строительные материалы на основе цементного или гипсового вяжущего, материалы из древесины, пластики. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл.

1. Смесь органоминеральная, многоцелевая, адгезивная, предназначенная для производства конструкционного материала, состоящая из гашеной извести и органического наполнителя, отличающаяся тем, что дополнительно содержит в качестве структурирующего наполнителя изолят соевого белка с содержанием белка не менее 90% массы ингредиента и казеиновый клей в качестве упрочняющего ингредиента, при следующих соотношениях компонентов, мас.%: казеиновый клей 9-18, изолят соевого белка 18, известь гашеная 18-27, органический наполнитель 46.

2. Смесь органоминеральная, многоцелевая, адгезивная по п. 1, отличающаяся тем, что в качестве органического наполнителя используют более широкий спектр органического сырья, в том числе: костру льна, костру технической конопли, лузгу семян подсолнечника, солому, листья и стебли растений, хвою, скорлупу орехов, кору деревьев, отходы переработки масличных семян, скорлупу яиц, кожуру фруктов и овощей, хлопок, шерсть сельскохозяйственных животных, органическое сырье вторичной переработки.

3. Способ производства конструкционного материала, включающий последовательное смешивание казеинового клея, изолята соевого белка, гашеной извести и органического наполнителя с водой в количестве 80% сверх 100% массы сырьевых ингредиентов и температурой 20-25°С, подачу смеси в форму, формование и уплотнение смеси и отличающийся тем, что смесь перед уплотнением подвергают термической обработке паром или нагретым воздухом для связывания белков соевого изолята путем коагуляции, например, до температуры внутри смеси 50-60°С, а после уплотнения смесь оставляют в пресс-форме под давлением, например 5 кгс/см2 на период схватывания казеинового клея в течение 5-8 часов, и после выдержки смеси под прессом производят распалубку с последующей сушкой полученного конструкционного материала при температуре от 20°С до 70°С, в течение 24-168 часов, в зависимости от толщины материала.

4. Способ производства конструкционного материала по п. 3, отличающийся тем, что полученный конструкционный материал подвергают сухой термической обработке при температуре от 140°С до 200°С в течение 5-15 минут для окончательной денатурации белков и придания структуре материала гидрофобных свойств.

5. Способ производства конструкционного материала по п. 3, отличающийся тем, что для придания материалу заданных свойств анизотропии подачу смеси в форму производят путем послойной укладки в виде параллельных или взаимно пересекающихся слоев, в зависимости от требований к анизотропии конечного материала, при этом для связи белков соевого изолята в единую материю за счет коагуляции каждый уложенный слой прогревают паром или нагретым воздухом, например до значений температуры поверхности слоя 50-60°С.

6. Способ производства конструкционного материала по п. 3, отличающийся тем, что для улучшения эксплуатационных характеристик конструкционного материала в процессе формования выполняют внутреннее или внешнее армирование материала конструкциями из металла, текстиля, одревесневших растений, например: внутренним каркасом из бамбука.

7. Способ производства конструкционного материала по п. 3, отличающийся тем, что для улучшения эксплуатационных характеристик конструкционного материала полученный материал дополнительно покрывают лакокрасочными и(или) пропитывающими материалами, например смесью льняного масла и пчелиного воска.

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| Способ получения стружечных плит | 1991 |

|

SU1813640A1 |

| WO 02059212 A1, 01.08.2002 | |||

| Ультразвуковой распылитель жидкости | 1975 |

|

SU556577A1 |

| US 4046955 A, 06.09.1977 | |||

| RU 2182138 C2, 10.05.2002 | |||

| Пневматический молоток | 1981 |

|

SU987089A1 |

Даты

2023-08-22—Публикация

2023-02-22—Подача