Изобретение относится к нефтедобывающей промышленности, а именно к бустерным насосно-компрессорным машинам, предназначенным для использования в процессе добычи углеводородов для нагнетания технологических жидкостей, газов и многофазных сред при вторичных методах увеличения нефтеотдачи пластов.

Известна бустерная насосно-компрессорная установка для нагнетания газожидкостных смесей (патент РФ №2151911, кл. F04В 23/06, 1977).

Эта установка включает насос объемного вытеснения, например плунжерный, который состоит из нескольких секций с компрессионными камерами, привод известного типа, питающий коллектор, сообщенный с баком для рабочей жидкости, трубопроводную линию подачи газа в бустерные камеры и выкидную трубопроводную обвязку, сообщенную с бустерными камерами и с потребителем. В процессе работы установки при выполнении насосом такта всасывания рабочая жидкость из питающего коллектора (в данном случае понятие "питающий коллектор" включает трубопровод, арматуру и питающий насос) поступает в рабочую камеру насоса и при выполнении такта нагнетания вытесняется в компрессионную камеру, где сжимает подаваемый в нее от внешнего источника газ, и через выкидную трубопроводную обвязку подает газожидкостную смесь к потребителю (к устью скважины).

Одним из достоинств известной бустерной насосно-компрессорной установки является возможность нагнетания одной и той же установкой как технологических жидкостей (в этом случае она работает как обычная насосная установка), так и газов и газожидкостных смесей (в этом случае она является дожимающей - т.е. доводит давление подаваемого потребителю газа или газожидкостной смеси примерно до 40 МПа, обеспечивая высокую степень сжатия).

Однако преимущество бустерной насосно-компрессорной установки, заключающееся в обеспечении высокой степени сжатия газожидкостной смеси в компрессионной камере, утрачивается, если по условиям закачки нужно свести к минимуму процент объемного содержания воды в подаваемой потребителю (в пласт) порции газа (не более 1-2%).

Известна также бустерная насосно-компрессорная установка, включающая насос объемного заполнения с компрессионными камерами, привод, коллектор с питательным насосом, сообщенным с баком для рабочей жидкости, трубопроводную линию подачи газа в компрессионные камеры, выкидную трубопроводную обвязку, сообщенную с компрессионными камерами и потребителем (скважиной для газового заводнения), блок отделения рабочей жидкости, установленный в выкидной трубопроводной обвязке с устройством для отвода жидкости, сообщенным с баком для рабочей жидкости (Патент РФ №2251630, кл. F04B 23/06, 2003).

Данная установка, принятая нами за прототип, решает задачу снижения объемного содержания жидкости в газожидкостной смеси до 2 и менее процентов.

Главным недостатком указанной установки является высокая погрешность измерения расхода отведенной жидкости непосредственно после блока отделения рабочей жидкости, т.к. замеряемая среда является двухфазной - жидкость и растворенный в ней под высоким давлением газ.

Задачей изобретения является повышение надежности и точности определения объемного содержания жидкости в закачиваемой газожидкостной смеси.

Указанная задача решается тем, что в бустерной насосно-компрессорной установке, включающей насос объемного заполнения с компрессионными камерами, привод, коллектор с питательным насосом, сообщенным с баком для рабочей жидкости, трубопроводную линию подачи газа в компрессионные камеры, выкидную трубопроводную обвязку, сообщенную с компрессионными камерами и потребителем, блок отделения рабочей жидкости, установленный в выкидной трубопроводной обвязке с устройством для отвода жидкости, сообщенным с баком для рабочей жидкости, согласно изобретению бак для рабочей жидкости выполнен двухъемкостным, в виде приемного бака для отведенной жидкости и расходного бака рабочей жидкости, соединенных трубопроводом с установленными в его нижней части расходомером отводимой жидкости, регулирующим и запорным вентилями, а в коллекторе на выходе питательного насоса установлен расходомер питательной жидкости, при этом выход трубопровода из приемного бака для отведенной жидкости расположен выше основания приемного бака и входа в бак для рабочей жидкости, а выход трубопровода из бака для рабочей жидкости расположен выше входа в питательный насос, причем приемный бак для отведенной жидкости снабжен трубопроводом для отвода выделившегося газа.

Такое выполнение бустерной насосно-компрессорной установки позволяет реализовать надежное и высокоточное определение объемного содержания жидкости в закачиваемой газожидкостной смеси.

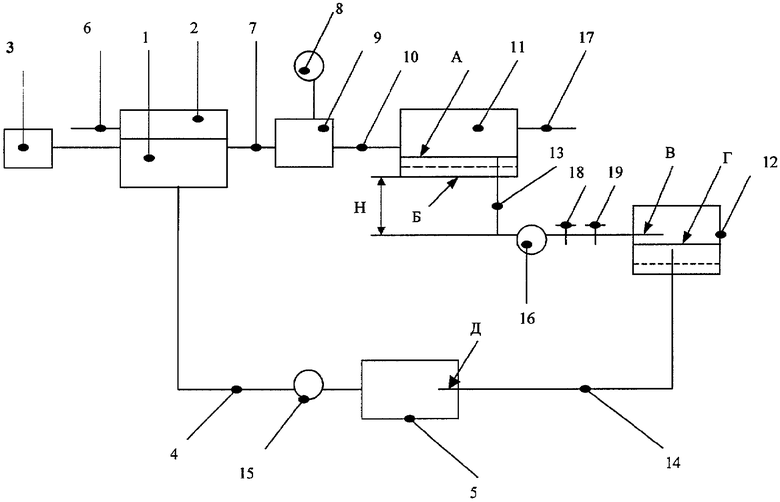

На чертеже приведена схема бустерной насосно-компрессорной установки.

Бустерная насосно-компрессорная установка включает в себя насос объемного заполнения 1 с компрессионными камерами 2, привод 3, коллектор 4 с питательным насосом 5, трубопроводную линию 6 подачи газа в компрессионные камеры, выкидную трубопроводную обвязку 7, потребитель (нагнетательную скважину) 8, устройство для отвода жидкости 9, сообщенное трубопроводом 10 с баком для рабочей жидкости, который выполнен двухъемкостным в виде приемного бака 11 для отведенной жидкости и расходного бака 12, соединенных между собой трубопроводом 13, а выход расходного бака соединен трубопроводом 14 с питательным насосом. В трубопроводе 13 и участке трубопровода 4 между насосом объемного заполнения 1 и питательным насосом 5 установлены расходомеры 15 - для замера расхода питательной воды и 16 - для замера расхода отведенной воды. В верхней части приемного бака установлен трубопровод 17 для отвода выделившегося из отведенной жидкости газа. На участке трубопровода 13 между расходомером 15 и расходным баком 12 установлены регулирующий 18 и запорный 19 вентили. Выход А трубопровода 13 расположен выше основания Б приемного бака 11 и уровня В входа трубопровода в бак для рабочей жидкости. Выход Г трубопровода 14 из расходного бака расположен выше уровня Д входа в питательный насос.

Бустерная насосно-компрессорная установка работает следующим образом. После включения установки образовавшаяся газожидкостная смесь (ГЖС) под высоким давлением (до 40,0 МПа) и с высоким - порядка 10% - объемным содержанием жидкости поступает в устройство для отвода жидкости 9, из которого "осушенная" ГЖС поступает к потребителю (в нагнетательную скважину) 8, а отведенная жидкость подается в приемный бак 11. В приемном баке из жидкости выделяется растворенный газ и отводится через трубопровод 17. В исходном состоянии приемный бак заполнен рабочей жидкостью до уровня среза А трубопровода 13, и поэтому отведенная жидкость в полном объеме поступает по трубопроводу 13 через открытый запорный и настроенный регулировочный вентили в расходный бак 12. В процессе перелива происходит замер расхода отводимой жидкости с помощью расходомера 16. Из расходного бака 12 рабочая жидкость поступает в питательный насос 5. Процентное объемное содержание жидкости-Q в подаваемой потребителю ГЖС определяется по следующей зависимости:

где

где

Wж - объем жидкости в подаваемой ГЖС;

Wг - объем газа в подаваемой ГЖС (с учетом давления в ГЖС);

где

где

Gп - расход питательной жидкости (показание расходомера 15);

Gож - расход отведенной жидкости (показание расходомера 16);

Т - время.

С учетом необходимости получения точных значений Q, т.к. по условиям нагнетания в скважину величина Q не должна превышать 2%, в установке должны применяться расходомеры с высокой точностью показаний во всем диапазоне измерений. Для реализации измерений, имеющих место в практике газового заводнения, уровень расхода питательной жидкости составляет до 10-12 л/мин, при этом реальный замеряемый уровень расхода отведенной жидкости может составлять от 2 до 12 л/мин. В максимальной степени удовлетворяющими этим условиям являются вихревые расходомеры серии DY, т.к. используемая технология SSP (спектральная обработка сигнала) обеспечивает высокую точность и стабильность измерений, недостижимую для других типов расходомеров. Качественное измерение в этих датчиках достигается в случае создания равномерного однофазного потока, который может быть создан в случае подачи жидкости с определенным подпором давления на поток жидкости, протекающий через расходомер. Однако при малых расходах протекание жидкости через расходомер происходит по существу без подпора давлением. Фактическая величина подпора давления - ΔР, создаваемая столбом жидкости и рассчитанная по формуле (3) с учетом фактического проходного сечения расходомера, для расходов 2-12 л/мин составляет (0,12-6.8)×10-3 атм, что соответствует величине подпорного столба жидкости h от 1 до 70 мм.

где

где

μ - коэффициент расхода (= 0,7-0,8);

F - площадь сечения (для датчика минимальная площадь = 1,76 см2);

g=9,81 м/с2;

γ - объемный вес жидкости (1 г/см2).

Для создания подпора давления, обеспечивающего нормальную работу расходомера с сохранением остальных условий его функционирования, на трубопроводе между расходомером отведенной жидкости и входом в бак для рабочей жидкости установлены регулирующий 18 и запорный 19 вентили. При уменьшении площади сечения в регулирующем вентиле, установленном в трубопроводе после расходомера, создается подпор давления на входящем в расходомер потоке жидкости. Устойчивая работа расходомера осуществляется при минимальной величине избыточного давления (10-15)×10-3 атм, что соответствует величине подпорного столба жидкости h=100-150 мм. Начальная высота столба жидкости в вертикальной части трубопровода технологически обеспечивается запорным вентилем 19 с предварительным закрытием этого вентиля, заполнением трубопровода жидкостью и его открытием после начала работы установки. Таким образом, регулирующий вентиль 18 настраивается на обеспечение минимальной величины подпорного давления (10-15)×10-3 атм для минимального расхода жидкости. В случае увеличения расхода высота столба жидкости в трубопроводе будет автоматически увеличиваться с достижением максимальной величины для максимального расхода; следовательно, высота Н трубопровода 13, соединяющего приемный бак для отведенной жидкости с баком для рабочей жидкости, должна быть не менее этой величины. Величина Н определяется на основе формулы (3) с учетом соотношения ΔР=HP1L-1, где Н - фактическая величина столба жидкости в трубопроводе, L - высота столба жидкости, соответствующая атмосферному давлению, а Р1 - величина атмосферного давления.

Таким образом, предложенное техническое решение позволяет решить задачу высокоточного замера отделяемой жидкости в условиях малых расходов и наличия растворенного газа на выходе из водоотделителя бустерной насосно-компрессорной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУСТЕРНАЯ НАСОСНО-КОМПРЕССОРНАЯ УСТАНОВКА | 2003 |

|

RU2251630C1 |

| Установка для поверхностной перекачки газожидкостной смеси | 2019 |

|

RU2715297C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ТЕЧЕНИЯ ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2018 |

|

RU2678712C1 |

| ДОЖИМАЮЩАЯ НАСОСНО-КОМПРЕССОРНАЯ УСТАНОВКА | 2006 |

|

RU2305796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149280C1 |

| БУСТЕРНАЯ НАСОСНО-КОМПРЕССИОННАЯ УСТАНОВКА | 1997 |

|

RU2121077C1 |

| СПОСОБ ИСПЫТАНИЯ СЕПАРАТОРА НА ЭФФЕКТИВНОСТЬ ОТДЕЛЕНИЯ ГАЗА И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2790111C1 |

| СПОСОБ ИСПЫТАНИЯ ГАЗОСЕПАРАТОРОВ ПОГРУЖНЫХ ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ ДЛЯ ДОБЫЧИ НЕФТИ И АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398205C2 |

| Способ испытания газосепараторов на газожидкостных смесях и стенд для его осуществления | 2017 |

|

RU2647175C1 |

| СПОСОБ ИСПЫТАНИЯ ГАЗОСЕПАРАТОРОВ НА ГАЗОЖИДКОСТНЫХ СМЕСЯХ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2531090C1 |

Устройство предназначено для использования в нефтедобывающей промышленности, а именно в бустерных насосно-компрессорных машинах. Бустерная насосно-компрессорная установка включает насос объемного заполнения с компрессионными камерами, привод, коллектор с питательным насосом, сообщенным с баком для рабочей жидкости, трубопроводную линию подачи газа в компрессионные камеры. Выкидная трубопроводная обвязка сообщена с компрессионными камерами и потребителем. Блок отделения рабочей жидкости установлен в выкидной трубопроводной обвязке с устройством для отвода жидкости, сообщенным с баком для рабочей жидкости. Бак для рабочей жидкости выполнен двухъемкостным, в виде приемного бака для отведенной жидкости и расходного бака рабочей жидкости, соединенных трубопроводом с установленными в его нижней части расходомером отводимой жидкости, регулирующим и запорным вентилями. В коллекторе на выходе питательного насоса установлен расходомер питательной жидкости. Выход трубопровода из приемного бака для отведенной жидкости расположен выше основания приемного бака и входа в бак для рабочей жидкости, а выход трубопровода из бака для рабочей жидкости расположен выше входа в питательный насос. Приемный бак для отведенной жидкости может быть снабжен трубопроводом для отвода выделившегося газа. Повышается надежность и точность определения объемного содержания жидкости в закачиваемой газожидкостной смеси. 3 з.п.ф-лы, 1 ил.

| БУСТЕРНАЯ НАСОСНО-КОМПРЕССОРНАЯ УСТАНОВКА | 2003 |

|

RU2251630C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| RU 13914 U1, 10.06.2000 | |||

| US 3929399A, 30.12.1975 | |||

| US 3448916 A, 10.06.1969. | |||

Авторы

Даты

2007-12-27—Публикация

2005-12-15—Подача