Изобретение относится к области строительства и эксплуатации нефтяных и газовых скважин и, в частности, может найти применение для выполнения с соблюдением пожаровзрывобезопасных условий ряда технологических внутрискважинных операций, таких как вызов и интенсификация притока флюида в нефтяных и газовых скважинах, испытание эксплуатационных колонн на герметичность понижением уровня, цементирование с использованием пеноцементов, вскрытие продуктивных пластов с использованием газожидкостных смесей, пенокислотная обработка призабойной зоны и т.п. Кроме того, установка может быть использована при опрессовке газонефтепромыслового оборудования и трубопроводов и в некоторых других случаях, когда в процессе работы требуется создание взрывобезопасной среды.

Способы и оборудование для приготовления и нагнетания инертных газовых и газоводяных смесей применяются в мировой нефтегазовой промышленности более тридцати лет. Инертные газовые смеси (в частности, азотно-воздушные) хорошо зарекомендовали себя при вторичных методах эксплуатации нефтяных и газовых скважин; цементировании скважин, когда требуется легкий, но прочный цемент в пластах с естественной трещиноватостью; при опорожнении скважин для искусственного вызова притока флюида; при вскрытии пластов с использованием газожидкостных смесей; при пенокислотной обработке призабойной зоны и в ряде других случаев.

Известна установка для приготовления и нагнетания инертной (азотно-воздушной) газовой смеси, предусматривающая размещение на платформе транспортного средства резервуара с жидким азотом при температуре - 195,6oC, транспортировку его к месту использования, перекачивание жидкого азота при давлении до 10,5 МПа и выше, нагрев его до температуры около 22oC для превращения жидкого азота в газ и нагнетания его в скважину под требуемым давлением (до 45,5 МПа). Эта установка включает транспортное средство, резервуар с жидким азотом, устройство для преобразования жидкого азота в газ, включающее систему подвода тепла от транспортного двигателя автомобиля, дополнительное устройство для нагнетания газообразного азота к потребителю (например, в скважину) (см. каталог фирмы Stewart and Stevenson Inc. США за 1993 г, стр. 2754 - установка марки Model NC-181). Применение этой установки позволяет избежать использования открытого пламени вблизи нефтяной или газовой скважины.

Однако недостатками этой установки является сложность конструкции установки (наличие резервуара с жидким азотом, устройство для преобразования жидкого азота в газ, перекачивающих устройств для жидкого и газообразного азота и пр.), а также опасность работы с жидким азотом (требуются специальные костюмы для операторов) и необходимость в сети заправочных станций жидким азотом, потери жидкого азота от испарения при транспортировке.

Из предшествующего уровня техники известно также техническое решение, согласно которому получение газообразной азотно-воздушной смеси осуществляется с помощью мембранного аппарата, в котором мембраны выполнены из кремнийорганического полимера, например поливинилтриметилсилана (см. патент СССР N 346851, кл. C 01 B 13/02, 1972 г).

Известна также некриогенная установка для приготовления и нагнетания газообразных азотно-воздушных смесей, применяющая указанную (т.н. "мембранную") технологию для приготовления азотно-воздушной смеси из атмосферного воздуха (см. Каталог фирмы Stewart and Stevenson Inc. (США) за 1993 г, стр. 2755 - установка марки Model NT 96 HPM).

Азотно-воздушную смесь на этой установке получают от блока приготовления и нагнетания газообразной азотно-воздушной смеси, содержащего воздушный компрессор низкого давления с системой привода, мембранный аппарат, соединенный с этим компрессором и служащий для сепарации воздуха, и дожимной компрессор, сообщенный с напорным трубопроводом.

"Мембранная" технология позволяет получать пожаровзрывобезопасную азотно-воздушную смесь с содержанием азота от 88% до 97% и через нагнетательный трубопровод подавать его к объекту потребления под требуемым давлением.

На основе "мембранной" технологии разработана отечественная бустерная насосно-компрессорная азотная установка УБНКА-9/160, которая может быть принята за прототип заявляемого технического решения.

Азотная установка УБНКА-9/160 состоит из двух агрегатов, связанных между собой напорным трубопроводом:

- компрессорно-мембранного агрегата УКМ-9/15 и

- насосно-бустерного газового агрегата УБ14-125-25-Г.

Компрессорно-мембранный агрегат УКМ-9/15 предназначен для обеднения воздуха кислородом до взрывобезопасной в контакте с углеводородной средой концентрации и подачи полученной инертной смеси под давлением 1,5 МПа на прием насосно-бустерного агрегата. Агрегат УКМ-9/15 включает оппозитный трехступенчатый компрессор с приводом от двигателя шасси и замкнутой системой охлаждения и газоразделительный мембранный блок, в котором поданный от компрессора воздух теряет через молекулярный фильтр (кремнийорганическую мембрану) обогащенную кислородом часть и тем самым обогащается азотом до взрывобезопасной в контакте с углеводородной средой концентрации, образуя инертную азотно-воздушную смесь.

Насосно-бустерный агрегат установки предназначен для приема и нагнетания инертной азотно-воздушной смеси в скважину или на другой объект под требуемым давлением (до 20 МПа и выше). Этот агрегат включает поршневой насос марки 14Т с приводом от двигателя транспортного средства, оснащенный для нагнетания газов и газожидкостных смесей бустерным устройством, и дозировочный насос производительностью до 320 л/мин и давлением до 10 МПа с приводом от двигателя транспортного средства. Этот насос обвязан на приеме с мерной емкостью установки, а на выкиде - с бустерным насосом.

В процессе работы установки приводимый двигателем транспортного средства компрессорно-мембранный агрегат вырабатывает взрывобезопасную в контакте с углеводородной средой азотно-воздушную смесь и под давлением 1,5 МПа по напорному трубопроводу подает ее в насосно-бустерный агрегат. В последнем, при работе дозировочного и бустерного насосов, давление указанной смеси повышается до требуемой соответствующей технологической операции величины и по нагнетательному трубопроводу бустерного насоса смесь направляется к потребителю.

Недостатком прототипа является сложность самого заложенного в нем способа получения инертной газовой смеси поскольку для его осуществления необходим мембранный аппарат, мембраны которого выполнены из кремнийорганического полимера. Это приводит к усложнению конструкции установки (наличие трехступенчатого сухого компрессора, газоразделительного мембранного блока и т.д.).

Кроме того, установка не приспособлена к работе с независимыми источниками инертных газовых смесей (например, с источниками попутного газа при давлении менее 0,5-0,8 МПа, который зачастую просто сжигается на промысле в факельных установках, ухудшая экологическую обстановку в районе добычи углеводородов).

В связи с изложенным, основной технической задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции бустерной насосно-компрессионной установки и расширение ее технологических возможностей при улучшении экологической обстановки на месте работы.

Для решения поставленной технической задачи бустерная насосно-компрессионная установка для приготовления и нагнетания инертных газовых и газоводяных смесей, преимущественно для работ на нефтяных и газовых скважинах, включает двигатель внутреннего сгорания, снабженный выхлопным патрубком, напорный трубопровод и бустерный насос с приемной трубой, газовым коллектором и нагнетательным трубопроводом.

Характерной особенностью заявляемой установки является то, что напорный трубопровод одним концом через обратный клапан и первую задвижку сообщен с выхлопным патрубком двигателя внутреннего сгорания, а другим концом - через вторую задвижку - с приемной трубой бустерного насоса. При этом между указанным выхлопным патрубком и бустерным насосом в напорный трубопровод встроены устройство для прямого впрыска воды и устройство для промежуточного повышения давления газоводяной смеси, выполненное, например, в виде двухвинтового многофазного насоса.

Кроме того, напорный трубопровод снабжен первым ответвлением, соединенным с ним перед устройством для прямого впрыска воды между указанными первой задвижкой и обратным клапаном и сообщенным через третью задвижку с независимым источником попутного газа низкого давления, и вторым ответвлением, сообщающим через четвертую задвижку газовый коллектор бустерного насоса с независимым источником попутного газа высокого давления.

При этом в нагнетательный трубопровод бустерного насоса встроен газожидкостный сепаратор, жидкостное отверстие которого через пятую задвижку сообщено с последовательно установленными промежуточной и приемной емкостями, причем последняя сообщена двумя отдельными трубопроводами соответственно с приемной трубой бустерного насоса и с подпорным насосом. Нагнетательная линия подпорного насоса сообщена отдельным трубопроводом через шестую задвижку с устройством для прямого впрыска воды и обводным трубопроводом через седьмую задвижку - с приемной трубой бустерного насоса.

Возможность осуществления предлагаемого изобретения доказывается отечественной и зарубежной практикой использования в газонефтедобывающей промышленности способов приготовления и нагнетания инертных газовых смесей, реализованных в ряде специализированных установок.

Технические признаки, являющиеся отличительными для заявляемой установки, могут быть реализованы с помощью средств, используемых в различных областях техники (двигатели внутреннего сгорания, напорные трубопроводы, задвижки, устройства для промежуточного повышения давления газоводяных смесей, бустерные насосы, сепараторы и т.д.).

Отличительные признаки, отраженные в формуле изобретения, необходимы для его осуществления и достаточны поскольку обеспечивают решение поставленной задачи - упрощение бустерной насосно-компрессионной установки для приготовления и нагнетания инертных газовых и газоводяных смесей и расширение ее технологических возможностей. Кроме того, применение заявляемой установки улучшает экологическую обстановку на месте работы, т.к. атмосферный воздух в этом случае не загрязняется выхлопными газами приводного двигателя внутреннего сгорания или (в ряде случаев) продуктами сгорания от сжигаемого в факелах попутного газа.

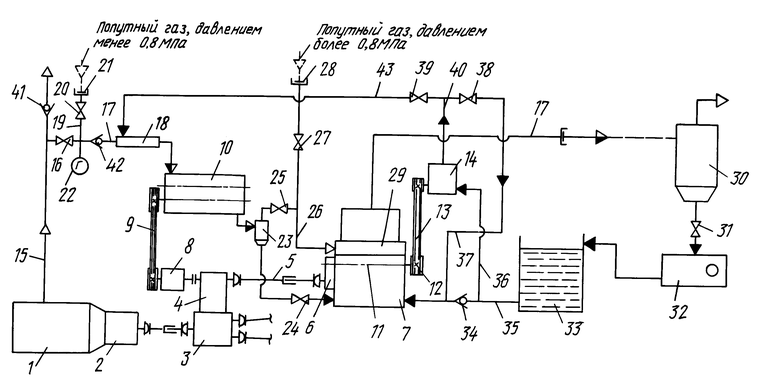

В дальнейшем изобретение поясняется примером его выполнения, схематически изображенным на прилагаемом чертеже, где показана принципиальная схема бустерной насосно-компрессионной установки в соответствии с предлагаемым изображением.

Бустерная насосно-компрессионная установка для приготовления и нагнетания инертных газовых смесей и газоводяных смесей, преимущественно для работ на нефтяных и газовых промыслах, включает приводной двигатель внутреннего сгорания 1 (см. чертеж). В качестве приводного двигателя может использоваться карбюраторный двигатель, выхлопной газ которого имеет минимальное содержание кислорода (менее 4%), что удовлетворяет требованиям пожаровзрывобезопасности при проведении указанных видов работ. Однако предлагаемое изобретение не ограничивается применением двигателей только карбюраторного типа. В качестве приводного двигателя может быть использован и дизельный двигатель, например быстроходный дизель ЯМЗ-238 с турбонаддувом, выхлопной газ которого может содержать до 12% кислорода, что превышает согласованную с Госгортехнадзором РФ безопасную норму в 10%. Для снижения содержания кислорода в этом случае необходимо понизить коэффициент избытка воздуха, т.е. установить ограничительные шайбы на воздушных заборных патрубках, идущих от воздушных фильтров. Размер проходного сечения ограничительных шайб следует выбирать по показаниям газоанализатора - требуемому содержанию кислорода. (Такой способ снижения содержания кислорода в выхлопном газе общеизвестен из практики использования приводных дизельных двигателей и не является характерной особенностью предлагаемого изобретения). В качестве двигателя 1 может быть использован приводной двигатель транспортного средства, на котором смонтирована установка или отдельный двигатель т.н. "палубного" расположения.

Приводной двигатель 1 снабжен главной коробкой перемены передач 2, соединенной с раздаточной коробкой 3, которая, в свою очередь соединена с коробкой отбора мощности 4. Последняя карданным валом 5 соединена с навесным редуктором 6 бустерного насоса 7, являющегося второй ступенью каскада нагнетания. Конструкции редуктора 6 и бустерного насоса 7 общеизвестны и не являются объектами предлагаемого изобретения. Поэтому они не описываются подробно. Отметим лишь, что бустерный насос в его нижней части имеет приемную трубу, служащую для входа в насос жидкости, газовый коллектор в его верхней части с отверстием для подачи в него газа и нагнетательный трубопровод, служащий для подачи инертных смесей к объекту потребления. Такой насос описан, например, в авт.св. СССР N 714044, кл. F 04 B 23/10, 1980 г. В качестве бустерного насоса (в его реальном воплощении) может быть использован, например, отечественный трехплунжерный насос марки 14Т2БК, выпускаемый в настоящее время ЗАО НПАК "РАНКО". Кроме того, коробка отбора мощности 4 соединена с первичным валом коробки перемены передач 8, которая в свою очередь соединена клиноременной передачей 9 с приводной частью двухвинтового многофазного насоса 10, являющегося первой ступенью каскада повышения давления. В качестве насоса 10 может быть использован, например, насос марки МР2-180 фирмы Ingersoll Dresser Pumps, обеспечивающий нагнетание 6 м/мин выхлопного газа с повышением его давления от 0,1 МПа до 1,5 МПа при расходе воды 60 л/мин. Навесной редуктор 6 соединен с коленчатым валом 11 бустерного насоса 7. На противоположном от редуктора 6 конце коленчатого вала 11 насажен шкив 12 клиноременной передачи 13 для привода подпорного насоса 14. В качестве этого насоса может быть использован буровой насос НБ-320/10, выпускаемый в настоящее время Феодосийским заводом "Геотехника".

Приводной двигатель внутреннего сгорания 1 снабжен выхлопной трубой 15, которая через задвижку 16 сообщена с напорным трубопроводом 17. В последний последовательно встроены устройство 18 для прямого впрыска воды от подпорного насоса 14 в поток выхлопного газа, играющее т.о. роль водяного холодильника, и указанное выше устройство 10 для промежуточного повышения давления образующейся в результате впрыска воды газоводяной смеси, например двухвинтовой многофазный насос.

Устройство 18 может быть выполнено, например, в виде спрейера (оросителя), обеспечивающего как можно большую площадь контакта подаваемой воды и выхлопного газа. Напорный трубопровод 17 снабжен ответвлением 19, соединенным через задвижку 20 и быстроразъемное соединение 21 (известного типа) с внешним источником попутного газа относительно низкого давления (от 0,2 МПа до 0,8 МПа). Между задвижкой 16 и устройством 18 в напорном трубопроводе 17 установлен газоанализатор кислорода 22, табло которого вынесено на пульт управления установкой (не показан). Датчик газоанализатора входит составной частью в систему автоматического контроля, обеспечивающего сигнализацию и отключение двигателя внутреннего сгорания при превышении установочного содержания кислорода (эта система не показана, т.к. не является объектом настоящего предполагаемого изобретения).

Устройство 10 (двухвинтовой многофазный насос) своим выходом сообщен с межступенчатым газожидкостным сепаратором 23 известного типа, водяной выход которого через задвижку 24 сообщен с приемной трубой бустерного насоса 7, а газовый выход - через задвижку 25 сообщен с ответвлением 26 напорного трубопровода 17, сообщенным одним концом через задвижку 27 и быстроразъемное соединение 28 с внешним источником инертного газа относительно высокого (более 0,8 МПа) давления (не показан), а другим концом - с газовым коллектором 29 бустерного насоса 7. Нагнетательная линия бустерного насоса 7 является частью напорного трубопровода 17 и через концевой газожидкостный сепаратор 30 сообщена с потребителем, например с устьевым оборудованием скважины (не показано). Газожидкостный сепаратор 30 через задвижку 31, промежуточную емкость 32 и приемную емкость (мерный бак) 33 сообщен через обратный клапан 34 с приемной трубой бустерного насоса 7. При этом в трубопровод 35, который сообщает приемную емкость 33 с приемной трубой бустерного насоса 7, встроено ответвление 36, сообщающееся с подпорным насосом 14, и после обратного клапана 34 встроены обводной трубопровод 37 нагнетательной линии 40 подпорного насоса 14 и задвижка 38.

Посредством отдельного трубопровода 43 через задвижку 39 нагнетательный трубопровод 40 подпорного насоса 14 сообщен с устройством для прямого впрыска воды 18. Выхлопной трубопровод 15 на конце снабжен концевым обратным клапаном 41. Перед устройством для прямого впрыска воды 18 в напорном трубопроводе 17 установлен обратный клапан 42.

Работа заявленной бустерной насосно-компрессорной установки осуществляется следующим образом.

В режиме использования выхлопного газа при работе двигателя внутреннего сгорания 1 выхлопной газ поступает в выхлопную трубу 15. Обратный клапан 41 на свободном конце выхлопной трубы служит для предотвращения подсасывания атмосферного воздуха и для сброса излишнего объема выхлопного газа. Задвижка 16 при этом открыта, а задвижка 20 на ответвлении 19 закрыта, в результате чего выхлопной газ поступает в напорный трубопровод 17. Содержание кислорода в выхлопном газе при этом контролируется газоанализатором 22. От двигателя 1 вращающий момент через главную коробку перемены передач 2, раздаточную коробку 3 и коробку отбора мощности 4 передается с одной стороны через коробку перемены передач 8 и клиноременную передачу 9 к приводной части двухвинтового многофазного насоса 10, а с другой стороны через карданный вал 5, навесной редуктор 6, коленчатый вал 11 бустерного насоса 7 и клиноременную передачу 13 - к приводной части подпорного насоса 14. Последний по трубопроводу 35 и ответвлению 36 засасывает воду из приемной емкости 33 и по нагнетательной линии 40 при закрытой задвижке 38 и открытой задвижке 39 подает ее в устройство 18 для прямого впрыска в поток выхлопного газа в напорном трубопроводе 17. В результате впрыска воды происходит охлаждение выхлопного газа и образование газоводяной смеси, поступающей в двухвинтовой многофазный насос 10. При этом обратный клапан 42 предотвращает попадание воды от устройства 18 в двигатель внутреннего сгорания. Насос 10 обеспечивает нагнетание 6 м/мин газоводяной смеси, повышая ее давление с 0,1 МПа до 1,5 Мпа при расходе воды 60 л/мин. Газоводяная смесь на выходе из насоса 10 направляется в межступенчатый газожидкостный сепаратор 23, откуда газ поступает при открытой задвижке 25 и закрытой задвижке 27 в газовый коллектор 29 бустерного насоса 7, а вода при открытой задвижке 24 - в приемную трубу бустерного насоса 7. Последний выполняет роль второй ступени повышения давления и дожимает газоводяную смесь с давления 1,5 МПа до конечного давления, которое при плунжерах насоса 7 диаметром 140 мм ограничивается величиной 25 МПа.

В зависимости от требования технологии газоводяная смесь по нагнетательному трубопроводу бустерного насоса 7, являющуюся концевой частью напорного трубопровода 17, направляется либо непосредственно к объекту потребления, либо в концевой газожидкостный сепаратор 30, из которого газ уходит к объекту потребления, а вода при открытой задвижке 31 через промежуточную емкость 32, или минуя ее, возвращается в приемную емкость 33 и т.о. к потребителю газ направляется без капельной влаги.

В режиме работы с попутным газом относительно низкого давления (0,2-0,8 МПа), часто присутствующего на промысле и сжигаемого в факелах из-за невозможности одноступенчатого сжатия до необходимого давления (только бустерным насосом), установка функционирует следующим образом. Задвижка 16 закрывается и выхлопной газ через обратный клапан 41 на конце выхлопной трубы 15 сбрасывается в атмосферу. Источник попутного газа подсоединяется к напорному трубопроводу 17 посредством быстроразъемного соединения 21. Задвижка 20 при этом открыта. Через обратный клапан 42 и устройство 18 попутный газ поступает (вместе с впрыскнутой в него из устройства 18 водой) в двухвинтовой многофазный насос 10.

Поскольку температура попутного газа мало отличается от температуры нагнетаемой подпорным насосом 14 (при открытой задвижке 39 и закрытой задвижке 38) воды, то устройство для прямого впрыска воды 18 играет роль простого смесителя газа с водой, необходимой для уплотнения свободных зазоров двухвинтового насоса 10.

Дальнейший путь газоводяной смеси аналогичен описанному выше при работе установки в режиме использования выхлопного газа. При этом в промежуточной емкости 32 происходит дегазирование воды от так называемого "газа выветривания", который был растворен в воде под давлением нагнетания.

В режиме работы с использованием попутного газа относительно высокого давления (более 0,8 МПа) для подачи инертной газовой смеси к потребителю не требуется двуступенчатое нагнетание. В этом случае задвижка 27 открыта, а быстроразъемное соединение 28 сообщает источник попутного газа с газовым коллектором бустерного насоса 7. При этом задвижки 24, 25, 20 и 16 закрыты и выхлопной газ при работе двигателя 1 сбрасывается в атмосферу. Насос 10 отключен. Задвижка 39 закрыта, а задвижка 38 открыта и т.о. нагнетательная линия 40 подпорного насоса 14 сообщена с приемной трубой бустерного насоса 7. В подпорный насос 14 вода поступает из емкости 33 через трубопровод 36. Приемная труба бустерного насоса 7 и емкость 33 защищены от повышенного давления на приеме бустерного насоса 7 обратным клапаном 34.

Как и в предыдущем случае, инертный газ поступает по нагнетательному трубопроводу бустерного насоса 7 либо напрямую к объекту потребления, либо через концевой сепаратор 30.

В режиме нагнетания промысловых жидкостей с помощью бустерной насосно-компрессионной установки нагнетание их производят при перекрытых задвижках 24, 25 и 27. При этом насосы 10 и 14 отключены.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ИНЕРТНЫХ ГАЗОВЫХ СМЕСЕЙ | 1997 |

|

RU2119096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149280C1 |

| УСТАНОВКА ПЕРЕДВИЖНАЯ ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ ИЛИ ГАЗА В СКВАЖИНУ | 2004 |

|

RU2289723C2 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНЫХ В УГЛЕВОДОРОДНОЙ СРЕДЕ ГАЗОЖИДКОСТНЫХ СРЕД ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2293860C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОДУКТИВНОСТИ НЕФТЯНОЙ СКВАЖИНЫ | 1998 |

|

RU2144135C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2145677C1 |

| СПОСОБ КВАЗИИЗОТЕРМИЧЕСКОГО СЖАТИЯ И ПЕРЕКАЧКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151913C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2168619C1 |

Установка может найти свое применение в строительстве и эксплуатации нефтяных и газовых скважин. Конструктивные особенности установки позволяют работать ей с трех режимах. В режиме использования выхлопного газа при работе двигателя внутреннего сгорания, в режиме работы с попутным газом относительно низкого давления (0,2 - 0,8 МПа) и в режиме работы с попутным газом относительно высокого давления (более 0,8 МПа). Для работы в первом режиме напорный трубопровод одним концом через обратный клапан и первую задвижку сообщен с выхлопным патрубком двигателя внутреннего сгорания, а другим концом через вторую задвижку - с приемной трубой бустерного насоса. Для работы в двух других режимах нагнетательный трубопровод снабжен двумя ответвлениями, избирательно сообщающими его с независимыми источниками попутного газа низкого и высокого давления. Такое выполнение расширяет технологические возможности установки. 2 з.п. ф-лы, 1 ил.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Техническое описание | |||

| Инструкция по эксплуатации | |||

| - М.: РАНКО, 1996 | |||

| SU, 1016557 A, 1983 | |||

| Передвижная компрессорная установка | 1982 |

|

SU1028880A1 |

| Дожимающая компрессорная установка | 1986 |

|

SU1402713A1 |

| Электростатический сепаратор | 1984 |

|

SU1212585A1 |

Авторы

Даты

1998-10-27—Публикация

1997-09-12—Подача