Настоящее изобретение относится к телу вращения печатной машины с рабочей частью согласно п.1, 4 или 36 ограничительной части формулы изобретения.

Из заявок на патент Германии DE 4119824 С1 и DE 4119825 С1 известны выполненный в виде полого тела цилиндр печатного аппарата, причем цилиндр состоит из цельного литого тела, образующего наружный корпус, и, при необходимости, дополнительного цельного литого тела, обладающего вращательной симметрией и образующего внутренний корпус, причем оба литых тела изготовлены, например, из стального литья и в случае DE 4119824 С1 выполнены с помощью соединительных мостиков как одно целое или сварены друг с другом.

Из заявки на патент Германии DE 4212790 А1 известен изготовленный из серого чугуна цилиндр печатного аппарата, причем для повышения жесткости на изгиб в цилиндр залит стальной сердечник, который проходит центрально вдоль оси и одновременно выступает в виде цапф вала из торцов цилиндра, причем цилиндр из серого чугуна концентрически охватывает стальной стержень и содержит полости.

Из заявки на патент Германии DE 19647067 А1 известен цилиндр печатного аппарата, состоящий из основного корпуса, отлитого из серого чугуна или легкого металла, причем в основной корпус залит в качестве средства для повышения жесткости на изгиб предпочтительно выполненный полым стержень цилиндра. Стержень цилиндра представляет собой, например, стальную трубу. Другие проходящие параллельно оси вращения цилиндра армирующие профили со сплошным или полым поперечным сечением, возможно также с неодинаковой толщиной стенки, распределены в радиально наружной зоне основного корпуса вдоль окружности этой зоны и подведены, предпочтительно максимально близко, к боковой поверхности основного корпуса. Средство для повышения изгибной жесткости и все армирующие профили на их концах закрыты и полностью окружены материалом отливки основного корпуса.

Из описания к патенту Германии DE 861642 В и DE 929830 В известен термостатируемый цилиндр с двойной стенкой, у которого внутри двойной стенки цилиндра предусмотрен канал в виде винтовой линии с пропускаемой по нему нагревательной или охлаждающей средой, предпочтительно воздухом, причем внутренний цилиндр и наружный цилиндр расположены коаксиально с радиальным расстоянием один от другого приблизительно от 10 до 20 мм.

Из заявки на патент Германии DE 2055584 А известен термостатируемый цилиндр противодавления, имеющий в своей рубашке по всей ширине цилиндра нагревательные полости, которые подсоединены к подводящей линии для теплоносителя, расположенной аксиально в цапфе цилиндра, и к отводящей линии для теплоносителя, расположенной в цапфе цилиндра коаксиально с подводящей линией.

Из заявки на патент Германии DE 3726820 А1 известен термостатируемый формный цилиндр, внутреннее пространство которого полностью заполнено жидкостью, причем жидкость протекает по первому, расположенному вне формного цилиндра циркуляционному контуру, причем через жидкость по всей ширине цилиндра пропущена выполненная предпочтительно в форме катушки охлаждающая труба, причем протекающая по охлаждающей трубе подключенная к второму циркуляционному контуру охлаждающая среда охлаждает жидкость и тем самым цилиндр.

Из заявки на патент Германии DE 9306176 U1 известно термостатируемое подводом водяного пара цилиндрическое тело вращения для печатных машин, у которого под рубашкой вблизи нее расположены сверленые отверстия или каналы, проходящие вдоль тела вращения, причем отверстия или каналы могут иметь направление, отклоняющееся от аксиальной параллельности, и тем самым иметь уклон, например, к середине тела вращения.

Из заявки на патент Германии DE 19510797 А1 известно термостатируемое цилиндрическое тело вращения для печатных машин, у которого через всю внутреннюю полость протекает охлаждающая среда только по одному циркуляционному контуру и которое на одной стороне оснащено расположенными в цапфе цилиндра и соединенными с вращающимся проходом подводящей, соответственно отводящей линиями для охлаждающей среды.

Из заявки на патент Германии DE 19957943 А1 известен термостатируемый формный цилиндр, у которого внутри имеются проходящие по всей ширине цилиндра камеры литьевого стержня, перекрытые на торцевых сторонах цилиндра крышками, причем в каждой камере расположена проходящая по всей ширине цилиндра труба, причем в цапфу цилиндра в аксиальном отверстии вставлен способный перемещаться с обеспечением непроницаемости, соединенный с вращающимся проходом трубный блок для подвода и отвода охлаждающей среды, причем каждая труба на снабженной трубным блоком торцевой стороне цилиндра соединена через радиальное отверстие с трубным блоком, причем подводимая охлаждающая среда протекает по трубам и выливается в зоне противоположной торцевой стороны цилиндра в полые камеры литьевого стержня и оттуда отводится через соединенное с трубным блоком радиальное отверстие.

Из заявки на Европейский патент ЕР 0557245 А1 известен выполненный приблизительно со сплошными стенками термостатируемый цилиндр для печатного аппарата, содержащий вдоль его оси вращения первую линию и вплотную под его рубашкой несколько соединенных с первой линией вторых линий, расположенных в окружном направлении, предпочтительно на равном расстоянии одна от другой, и проходящих параллельно оси вращения, по которым может протекать жидкость для термостатирования боковой поверхности.

Из заявки на Европейский патент ЕР 0652104 В1 известен термостатируемый цилиндр для ротационного печатного аппарата, содержащий трубный кожух цилиндра, на торцевых сторонах которого имеется по фланцу, причем внутри цилиндра коаксиально к его длине проходят разделительная труба и приточная труба, причем полость между разделительной трубой и трубным кожухом цилиндра образует охлаждающую камеру, по которой течет подводимая через приточную трубу охлаждающая среда, причем трубопровод в разделительной трубе соединен с охлаждающей камерой через соединительные отверстия в одном из фланцев.

Из международных публикаций WO 01/26902 А1 и WO 01/26903 известен термостатируемый цилиндр для ротационного печатного аппарата, содержащий трубчатый или массивный основной корпус цилиндра, который окружен трубчатым наружным корпусом цилиндра, причем на наружной поверхности основного корпуса или в зазоре между основным и наружным корпусами цилиндра выполнен для термостатирования боковой поверхности канал, по которому протекает термостатирующая среда, причем канал может быть выполнен, например, в виде открытого зазора с кольцеобразным в свету профилем или в виде окружного паза, проходящего в аксиальном направлении цилиндра по спиральной линии.

Из заявки на патент Германии DE 4036121 А1 известен обогреваемый и/или охлаждаемый валик с корпусом, содержащим периферийные, проходящие аксиально к корпусу валика отверстия для текучей среды-теплоносителя, причем согласно задаче должен быть достигнут максимально равномерный температурный профиль по всему корпусу валика. Согласно одному варианту решения этой задачи предусмотрено, что периферийные отверстия выложены теплоизолирующими материалами, так что отдаваемое валику средой-теплоносителем количество тепла на единицу длины периферийных отверстий, несмотря на возникающие перепады температур среды-теплоносителя, является максимально постоянным, и тем самым максимально равномерными являются увеличение радиуса и температура на поверхности валика. С этой целью изоляционный материал вводят в отверстия таким образом, что изоляционный материал постоянно изменяет диаметр отверстий. Толщина изоляционного материала, введенного в отверстия, позволяет, таким образом, поддерживать постоянной теплопередачу от среды-теплоносителя к корпусу валика по длине отверстий, несмотря на устанавливающийся вдоль отверстий перепад температур.

Из заявки на патент Германии DE 629700 В известно устройство для увлажнения не печатающих участков плоскопечатных пластин в печатных машинах, причем охлаждающая среда течет в расположенном в формном цилиндре охлаждающем змеевике, при этом охлаждающий змеевик расположен в полости, окружающей внутреннюю часть формного цилиндра, за исключением выемки цилиндра, в частности под печатающей поверхностью, причем между внутренней частью формного цилиндра и полостью с охлаждающим змеевиком расположен изоляционный слой, причем охлаждающий змеевик и обращенная к печатающей поверхности наружная стенка полости контактируют друг с другом через их металлические части.

Из позднее опубликованной заявки на патент Германии DE 10305594 А1 известен цилиндр печатной машины, причем этот цилиндр выполнен многослойным и в одном варианте содержит выполненное, например, в виде трубопровода для охлаждающей жидкости внутреннее термостатирующее устройство, причем термостатирующее устройство расположено между теплоизоляцией и поверхностью, на которую накладывается запечатываемый материал, т.е. в предпочтительно тонкостенной рубашке цилиндра, причем теплоизоляция может состоять из материала, способного сохранять свою форму, или из керамики, или, в случае если она подразделена, например, на сегменты, из войлочного или волокнистого материала. Документ DE 10305594 А1 явно не относится к формным цилиндрам, офсетным цилиндрам и красочным валикам.

В основе изобретения лежит техническая задача создать тела вращения печатной машины с рабочей частью, которые позволяют повысить эффективность теплообмена между термостатирующей средой и наружным корпусом и поддерживать на приблизительно постоянном уровне действие термостатирующей среды во время ее протекания через рабочую часть.

Эта задача решается с помощью признаков формулы изобретения.

В соответствии с одним вариантом выполнения изобретения тело вращения печатной машины с рабочей частью, имеющей основной корпус и концентрично окружающий его наружный корпус, а также, по меньшей мере, один канал для протекания термостатирующей среды, снабженный, по меньшей мере, одним входом и одним выходом, для теплообмена термостатирующей среды с рабочей частью на отрезке (s) между входом и выходом канала, причем канал открыт к внутренней стороне наружного корпуса, отличается тем, что в канале, по меньшей мере, на отрезке (s) расположен вкладыш, термически изолирующий термостатирующую среду от основного корпуса.

Канал может быть расположен на поверхности основного корпуса, на внутренней стороне наружного корпуса или в промежуточном пространстве между поверхностью основного корпуса и внутренней стороной наружного корпуса, образованном за счет расстояния между внутренней стороной наружного корпуса и поверхностью основного корпуса. При этом канал может быть вырезан на поверхности основного корпуса или на внутренней стороне наружного корпуса путем фрезерования.

Вкладыш может быть установлен в канале с фиксацией наглухо или с геометрическим замыканием. Предпочтительно установленный в канале вкладыш изменяет площадь поперечного сечения канала. Вкладыш может быть выполнен клинообразным или в виде стержня. Также вкладыш может быть вклеен в канал, установлен в канале с помощью прессовой посадки или установлен в канале способом заливки или способом литья под давлением.

Вкладыш может быть изготовлен из термоизоляционного материала. Изоляционный материал предпочтительно способен к литью и предпочтительно является пластмассой. Кроме того, изоляционный материал может содержать рассеянные в нем полые стеклянные тела.

В соответствии с другим вариантом выполнения изобретения тело вращения печатной машины с рабочей частью, имеющей основной корпус и концентрично окружающий его наружный корпус и, по меньшей мере, один канал для термостатирующей среды, снабженный, по меньшей мере, одним входом и одним выходом для термостатирующей среды, которая на отрезке (s) между входом и выходом обменивается с рабочей частью некоторым количеством тепла, причем канал, по меньшей мере, на отрезке (s) термически изолирован расположенным между поверхностью основного корпуса и внутренней стороной наружного корпуса термоизоляционным материалом, отличается тем, что канал выполнен в изоляционном материале.

Предпочтительно канал открыт к внутренней стороне наружного корпуса или имеет дно со стороны поверхности основного корпуса.

В изоляционном материале может быть выполнена, по меньшей мере, одна направляющая поверхность для протекающей по каналу термостатирующей среды. Канал может быть выполнен в изоляционном материале по технологии формовки.

Предпочтительно изоляционный материал, по меньшей мере, частично охватывает основной корпус или охватывает основной корпус наподобие цилиндра.

Коэффициент теплового расширения изоляционного материала согласован с коэффициентом теплового расширения материала основного корпуса и наружного корпуса.

Изоляционный материал может быть введен в промежуточное пространство между поверхностью основного корпуса и внутренней стороной наружного корпуса путем заливки.

Изоляционный материал предпочтительно образует цилиндрическую гильзу, охватывающую основной корпус, причем гильза вставлена в промежуточное пространство между поверхностью основного корпуса и внутренней стороной наружного корпуса. Преимущественно гильза изготовлена из пластмассы по способу литья под давлением. При этом канал предпочтительно выполнен на наружной поверхности гильзы, например, путем литья под давлением.

Канал преимущественно расположен менее чем на 20 мм ниже боковой поверхности рабочей части.

Отрезок (s) между входом и выходом соответствует, по меньшей мере, печатающему участку вдоль длины (L) рабочей части.

Канал может быть направлен параллельно оси основного корпуса или виться вокруг основного корпуса в форме винтовой линии.

Количество тепла, обмениваемое между термостатирующей средой и наружным корпусом, предпочтительно поддерживается в основном постоянным путем регулирования скорости течения термостатирующей среды вдоль отрезка (s).

Направленное к внутренней стороне наружного корпуса отверстие канала для протекающей по каналу термостатирующей среды преимущественно образует контактную поверхность с внутренней стороной наружного корпуса. При этом контактная поверхность вдоль отрезка (s) может быть выполнена с постоянной геометрией или постоянным расстоянием до боковой поверхности. Также контактная поверхность вдоль отрезка (s) может быть выполнена с различной геометрией или с различным расстоянием до боковой поверхности таким образом, что время пребывания протекающей по каналу термостатирующей среды на контактной поверхности изменяется вдоль отрезка (s) так, что количество тепла, обмениваемое между термостатирующей средой и наружным корпусом вдоль отрезка (s), является постоянным.

Предпочтительно площадь поперечного сечения канала на обращенной к выходу стороне отрезка (s) отличается от площади поперечного сечения канала на обращенной к входу стороне отрезка (s), а глубина канала на обращенной к выходу стороне отрезка (s) отличается от глубины канала на обращенной к входу стороне отрезка (s).

Преимущественно изоляционный материал способен к литью и является пластмассой. Кроме того, изоляционный материал может содержать рассеянные в нем полые стеклянные тела.

Наружный корпус предпочтительно образует на своей наружной стороне боковую поверхность рабочей части, обкладываемую, по меньшей мере, одним декелем. Также предпочтительно наружный корпус выполнен массивным. Кроме того, наружный корпус может быть выполнен в виде участка дуги, по меньшей мере, частично охватывающего поверхность основного корпуса. Предпочтительно участок дуги имеет центральный угол (α), составляющий менее 360°. Также в направлении охвата (U) основного корпуса, на его поверхности, может быть расположено несколько участков дуги, каждый, по меньшей мере, с одним каналом, причем относящиеся к участкам дуги центральные углы (αi) (i - числовой показатель для участков дуги) дополняют друг друга максимально до 360°.

Тело вращения преимущественно выполнено в виде формного цилиндра, передаточного цилиндра или в виде валика в красочном аппарате.

В соответствии с еще одним вариантом выполнения изобретения тело вращения печатной машины с рабочей частью, имеющей основной корпус и концентрично окружающий его наружный корпус, причем между основным корпусом и наружным корпусом расположен термоизоляционный материал, который охватывает основной корпус наподобие цилиндра, отличается тем, что изоляционный материал выполнен в виде гильзы из установленных в ряд одна к другой гильз, полностью охватывающей основной корпус в окружном материале, причем тело вращения выполнено в виде валика в красочном аппарате.

Предпочтительно рабочая часть имеет, по меньшей мере, один канал с протекающей по нему термостатирующей средой, причем канал, соответственно каждый канал снабжен, по меньшей мере, одним входом и одним выходом для термостатирующей среды.

Предпочтительно термостатирующая среда на отрезке (s) между входом и выходом обменивается с рабочей частью некоторым количеством тепла, а канал, по меньшей мере, на отрезке (s) термически изолирован изоляционным материалом от основного корпуса.

Наружный корпус преимущественно образует на своей наружной стороне боковую поверхность рабочей части, обкладываемую, по меньшей мере, одним декелем и выполнен массивным.

Кроме того, наружный корпус может быть выполнен в виде участка дуги, по меньшей мере, частично охватывающего поверхность основного корпуса, при этом участок дуги имеет центральный угол (α), составляющий менее 360°. Также в направлении охвата (U) основного корпуса, на его поверхности, может быть расположено несколько участков дуги, каждый, по меньшей мере, с одним каналом, причем относящиеся к участкам дуги центральные углы (αi) (i - числовой показатель для участков дуги) дополняют друг друга максимально до 360°.

Преимущественно гильзы имеют отличную друг от друга ширину, расположены на поверхности основного корпуса, простирающейся вдоль аксиальной длины тела вращения, вдоль их охвата имеют несколько полостей в форме пазов, проходящих аксиально относительно основного корпуса. При этом все пазы на наружной поверхности гильз дополняют друг друга, образуя сквозной проточный канал, проходящий по всей аксиальной длине тела вращения.

Наружный корпус может быть выполнен в виде цилиндрической трубы, тонкостенным и может быть надет на установленные в ряд, одна к другой, гильзы. Наружный корпус может быть расположен с геометрическим замыканием на установленных в ряд, одна к другой, гильзах или может закрывать полости гильз. Предпочтительно наружный корпус изготовлен из коррозионно-стойкого и износостойкого металлического материала, а гильзы изготовлены из пластмассы.

Преимущественно наружный корпус закреплен на гильзе или на гильзах или на основном корпусе или на обоих наглухо, а гильзы закреплены на основном корпусе и зафиксированы наглухо, при этом между пазами гильз образованы перегородки.

Преимущества, обеспечиваемые настоящим изобретением, заключаются, в частности, в том, что у цилиндра или валика с рабочей частью, включающей в себя основной корпус и расположенный радиально за ним и, по меньшей мере, частично перекрывающий его наружный корпус, основной корпус и наружный корпус термически изолированы друг от друга, что, в частности, особенно ценно в том случае, когда в рабочей части расположен, по меньшей мере, один канал с протекающей в нем термостатирующей средой и требуется быстро, а также по возможности равномерно термостатировать боковую поверхность рабочей части. Следовательно, предлагаемое решение позволит повысить эффективность теплообмена между термостатирующей средой и наружным корпусом, соответственно боковой поверхностью рабочей части. Далее термическая изоляция может быть легко изготовлена, например, промышленным способом. Также и сама рабочая часть может быть изготовлена в целом просто и экономично. С помощью факультативно предлагаемых геометрических решений каналов можно поддерживать на приблизительно постоянном уровне действие термостатирующей среды во время ее протекания через рабочую часть.

Ниже изобретение подробнее поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи.

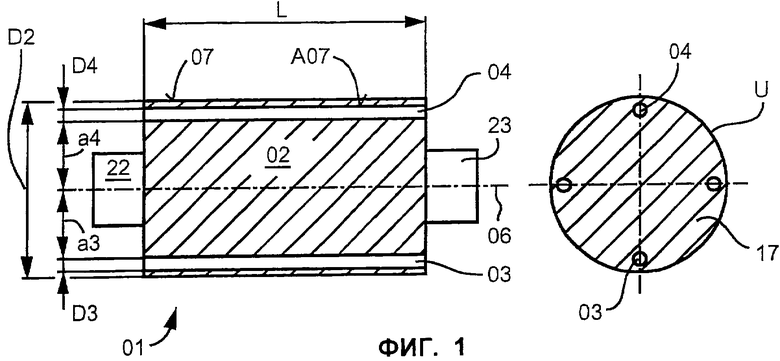

На фигурах 1-7 чертежа показано соответственно в продольном разрезе и в поперечном разрезе:

Фиг.1 - тело вращения печатной машины согласно первому варианту выполнения с аксиально проходящими полыми телами;

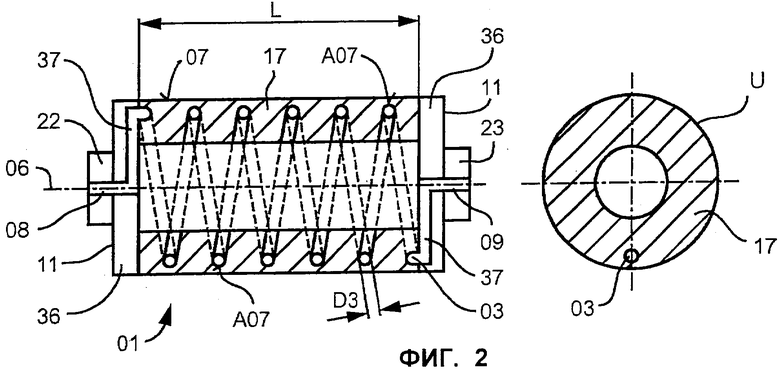

Фиг.2 - тело вращения печатной машины согласно первому варианту выполнения с проходящим по винтовой линии полым телом;

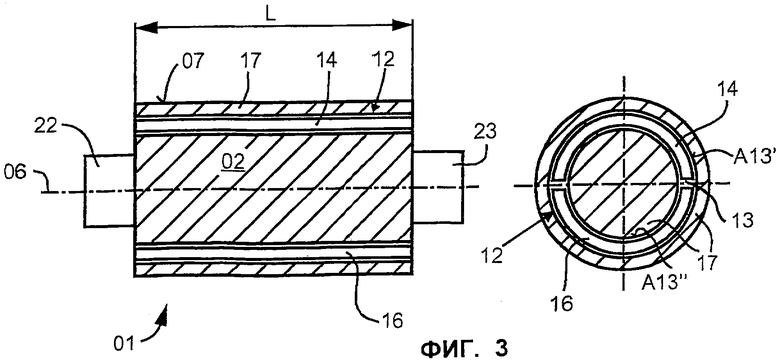

Фиг.3 - тело вращения печатной машины согласно второму варианту выполнения, содержащее залитый снаружи в рабочей части корпус с предусмотренным в нем каналом;

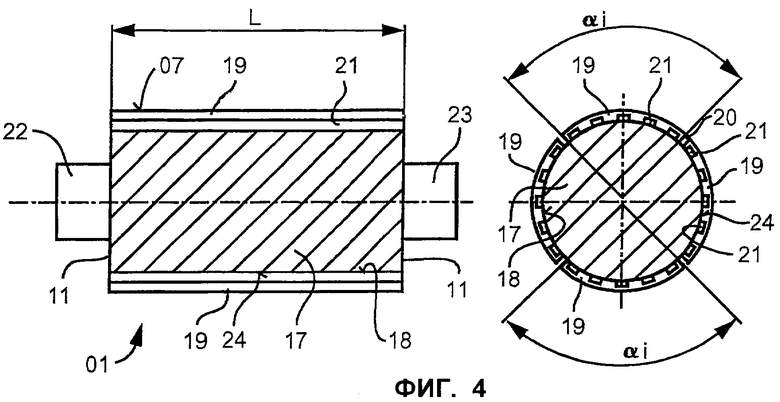

Фиг.4 - тело вращения печатной машины согласно третьему варианту выполнения с основным корпусом и установленным на него массивным наружным корпусом, причем в наружном корпусе выполнены открытые к основному корпусу полости;

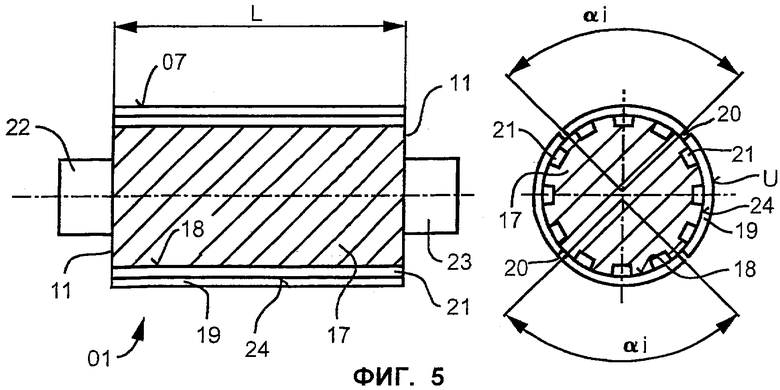

Фиг.5 - тело вращения печатной машины согласно модификации третьего варианта выполнения с основным корпусом и установленным на него массивным наружным корпусом, причем в основном корпусе выполнены закрытые от наружного корпуса полости;

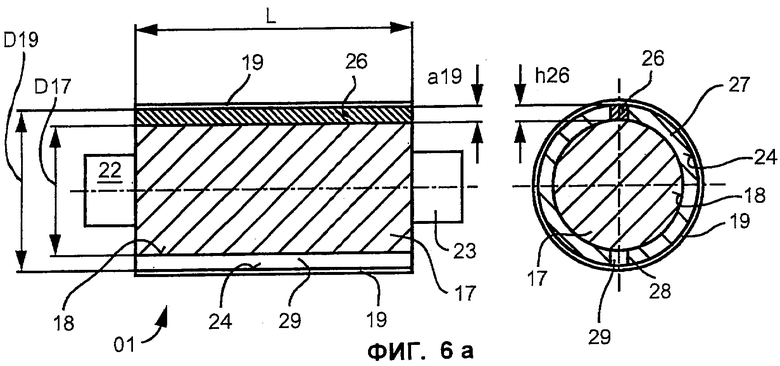

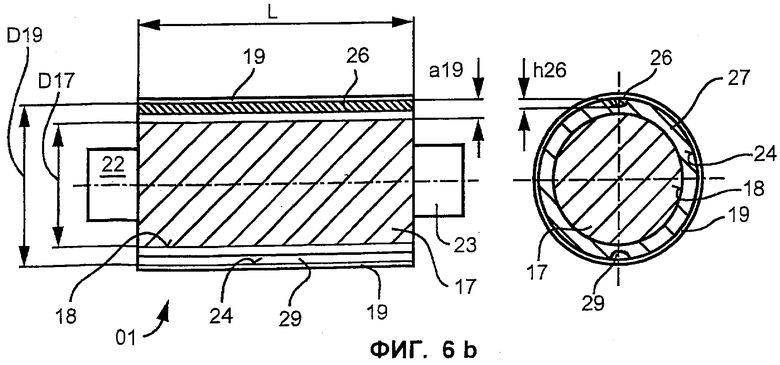

Фиг.6а - тело вращения печатной машины согласно четвертому варианту выполнения с каналом, предусмотренным в промежуточном пространстве между основным корпусом и наружным корпусом;

Фиг.6b - тело вращения печатной машины согласно четвертому варианту выполнения с каналом, предусмотренным в промежуточном пространстве между основным корпусом и наружным корпусом;

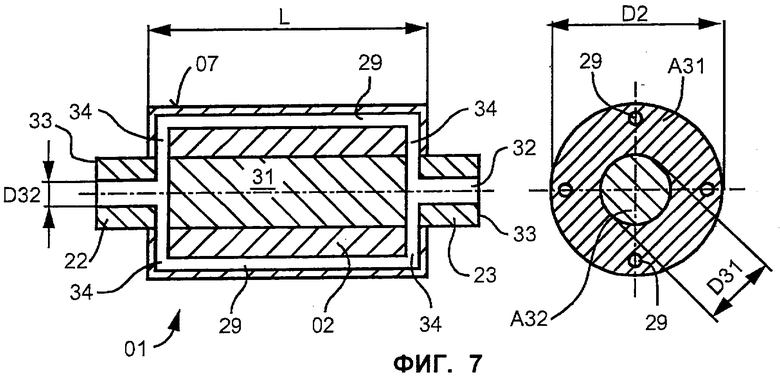

Фиг.7 - тело вращения печатной машины согласно пятому варианту выполнения с установленным в рабочей части высокопрочным валиком;

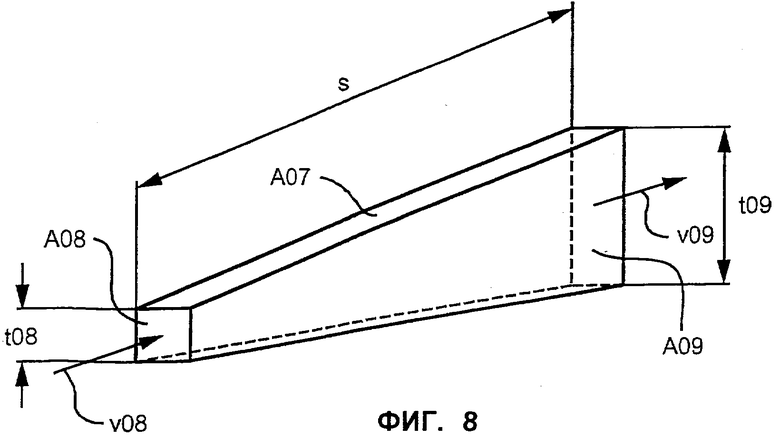

Фиг.8 - выполнение полого тела или канала тела вращения с термостатированной боковой поверхностью, причем теплообмен между боковой поверхностью и термостатирующей средой является постоянным;

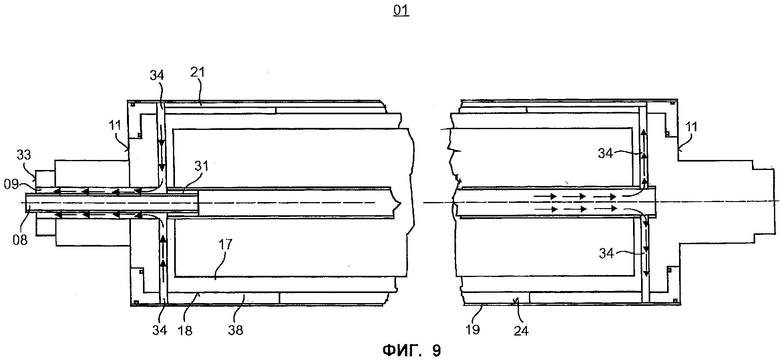

Фиг.9 - продольный разрез тела вращения с основным корпусом и наружным корпусом и расположенной между основным корпусом и наружным корпусом имеющей проточные каналы гильзой;

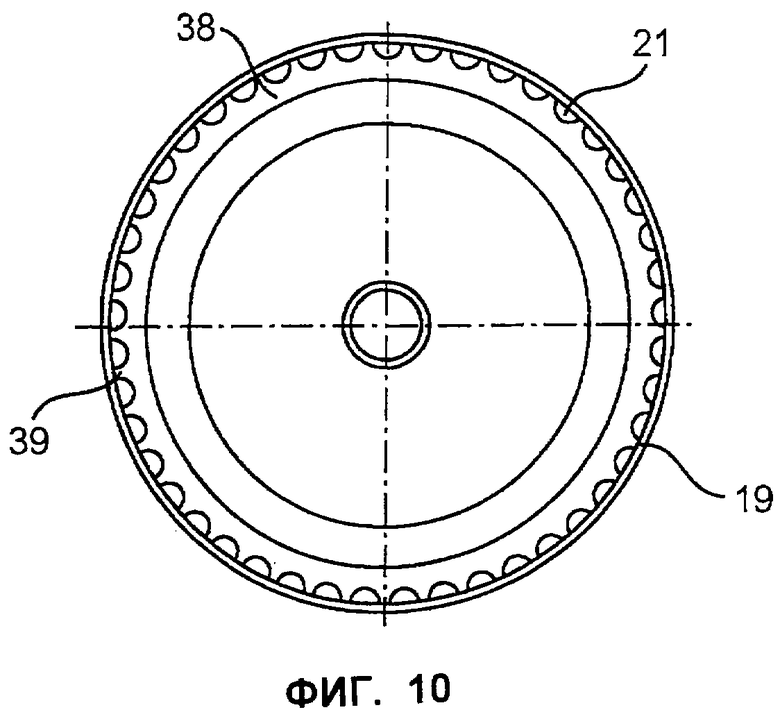

Фиг.10 - поперечный разрез показанного на Фиг.9 тела вращения;

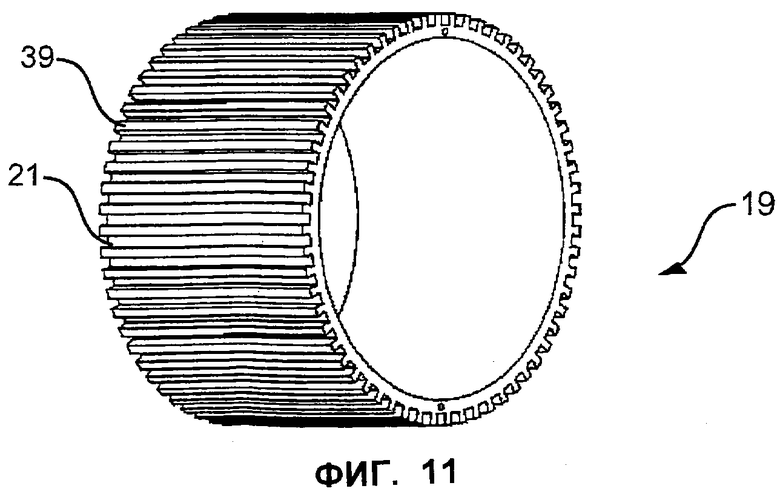

Фиг.11 - перспективное изображение расположенной между основным корпусом и наружным корпусом имеющей проточные каналы гильзой.

На Фиг.1 и 2 показан первый вариант выполнения тела 01 вращения печатной машины. Тело 01 вращения имеет рабочую часть 02 (или «бочку») или рабочую часть 02 с основным корпусом 17, причем, по меньшей мере, основной корпус 17 изготовлен из литьевого материала, причем рабочая часть 02, соответственно ее основной корпус 17 имеет аксиальную длину L, а в ее наружной зоне, т.е. непосредственно под ее боковой поверхностью 07, по меньшей мере, одно полученное в процессе литья трубчатое полое тело 03; 04, окруженную литьевым материалом, и причем полое тело 03; 04 простирается по всей длине L рабочей части 02, соответственно ее основного корпуса 17. Согласно Фиг.1 полое тело 03; 04 может быть расположено, например, параллельно продольной оси 06 тела 01 вращения или - как показано на Фиг.2 - проходит сквозь рабочую часть 02, соответственно сквозь ее основной корпус 17 в его наружной зоне от одной торцовой стороны до противоположной торцовой стороны 11 вдоль винтовой линии. В продольном разрезе на Фиг.2 винтообразная траектория полого тела 03 для лучшего понимания изображения показана штрихпунктирно. Несмотря на ее траекторию, полое тело 03; 04 образует канал, по которому протекает термостатирующая среда, т.е. проточная среда для термостатирования, по меньшей мере, боковой поверхности 07 рабочей части 02, причем термостатирующая среда представляет собой предпочтительно жидкую среду-теплоноситель, такую как, например, вода или масло.

Для введения проточной среды в рабочую часть 02 или выведения ее из рабочей части 02 полое тело 03 может быть соединено с трубопроводами 08; 09, которые могут быть закреплены на торцовой стороне, например, на рабочей части 02, или выполнены во фланце 36 в форме кольцевого паза 37 (Фиг.2). Также и в случае нескольких полых тел 03; 04, закрепленных на рабочей части 02, соответственно на ее основном корпусе 17, целесообразно, чтобы эти полые тела 03; 04 и соединенные с ними трубопроводы 08; 09 присоединялись на торцовых сторонах 11 рабочей части 02 к общему вводу, соответственно к общему выводу.

Для эффективного термостатирования целесообразно расположить полое тело 03; 04 с его имеющей значение для теплообмена контактной поверхностью А07 под боковой поверхностью рабочей части 02 вплотную к ней, т.е. по возможности лишь на несколько миллиметров, предпочтительно менее чем на 20 мм ниже указанной боковой поверхности. Поскольку вдоль охвата U рабочей части 02 расположено несколько полых тел 03; 04, целесообразно, чтобы в соседних полых телах 03; 04 термостатируюшая среда протекала противотоком. Если в наружной зоне рабочей части 02, соответственно ее основного корпуса 17 предусмотрено несколько полых тел 03; 04, то целесообразно, чтобы все полые тела 03; 04 были расположены на одном и том же радиальном расстоянии а3; а4 от продольной оси 06 тела 01 вращения, а также на одинаковом расстоянии в направлении охвата U рабочей части 02, с тем чтобы достичь по возможности равномерного термостатирования боковой поверхности 07 рабочей части 02.

Полое тело 03; 04 в изготовленном в промышленном масштабе теле 01 вращения имеет небольшой внутренний диаметр D3; D4, причем внутренний диаметр D3; D4 составляет предпочтительно менее 25 мм, в частности от 15 до 20 мм. Канал с таким небольшим внутренним диаметром D3; D4 трудно изготовить в промышленном масштабе путем закладки литьевого стержня в отливаемую рабочую часть 02, соответственно в ее основной корпус 17, поэтому делались попытки просверлить такой канал в рабочей части 02, соответственно ее основном корпусе 17, однако при осуществлении метода в промышленном масштабе просверлить канал во всю длину L рабочей части 02, соответственно ее основного корпуса 17 оказалось дорого и не без проблем.

Поэтому в первом варианте выполнения тела 01 вращения предлагается вложить трубчатое полое тело 03; 04, т.е. выполненное в виде трубки полое тело 03; 04, предпочтительно стальную трубку, в литьевую форму для рабочей части 02, соответственно ее основного корпуса 17 и залить вокруг литьевой массой. Чтобы трубчатое полое тело 03; 04 в процессе литья рабочей части 02, соответственно ее основного корпуса 17 не размягчалось из-за прогревания в результате воздействия температуры расплавленного материала рабочей части 02, соответственно ее основного корпуса 17 и не деформировалось, необходимо выполнить полое тело 03; 04 относительно толстостенным в сравнении с его внутренним диаметром D3; D4, так чтобы толщина стенки полого тела 03; 04 составляла предпочтительно, по меньшей мере, пятую часть внутреннего диаметра D3; D4. Так, приемлемая толщина стенки трубчатого полого тела 03; 04 составляет предпочтительно, по меньшей мере, 3 мм, в частности от 5 до 6 мм. Кроме того, трубчатое полое тело 03; 04 может быть зафиксировано в литьевой форме для рабочей части 02, соответственно ее основного корпуса 17 опорными элементами и стабилизировано.

Согласно Фиг.2 рабочая часть 02, соответственно ее основной корпус 17 может быть выполнена в виде полого цилиндра 02, в кольцеобразной стенке которого выполняют литьем трубчатое полое тело 03; 04. Тело 01 вращения может быть использовано в печатной машине, в частности офсетной печатной машине, в качестве направляющего запечатываемый материал цилиндра 01 или в качестве направляющего запечатываемый материал валика 01 или в качестве валика 01 в красочном аппарате или увлажняющем аппарате.

Если тело 01 вращения выполнено, например, как цилиндр 01 печатного аппарата, то этот цилиндр 01 может быть выполнен, например, в качестве формного цилиндра 01 или в качестве передаточного цилиндра 01 офсетной печатной машины, причем этот цилиндр 01 может быть обложен в направлении своего охвата U, например, декелем или двумя декелями, и в аксиальном направлении, т.е. вдоль его длины, может быть обложен декелями, например, в количестве до шести штук. У формного цилиндра 01 декели выполнены большей частью в виде пластинчатых печатных форм. В случае передаточного цилиндра 01 декели предпочтительно представляют собой резиновые полотна, наносимые на подложку. Пластинчатая печатная форма, соответственно подложка для резинового полотна изготовлена, как правило, из гибкого, однако в общем сохраняющего свою форму материала, например, из алюминиевого сплава.

Печатный аппарат, в котором применяется вышеописанный цилиндр 01, может быть выполнен, например, в виде 9-цилиндровой сателлитной печатной секции, у которой четыре пары цилиндров, причем каждая пара состоит из формного цилиндра 01 и передаточного цилиндра 01, расположены вокруг общего цилиндра противодавления, при этом, например, по меньшей мере, формные цилиндры 01 могут иметь признаки решения, предлагаемого согласно изобретению. Как раз для печатания газет особенно пригодны системы, у которых формный цилиндр 01 в его аксиальном направлении несет до шести пластинчатых печатных форм, расположенных рядом одна с другой, а вдоль его охвата U обложен либо одной пластинчатой печатной формой, либо последовательно одна за другой двумя печатными формами. Такой формный цилиндр 01 перекатывается по передаточному цилиндру 01, который несет в аксиальном направлении, например, до трех расположенных рядом одна с другой офсетных печатных форм, причем каждая офсетная печатная форма обтягивает передаточный цилиндр 01 полностью по его охвату. Офсетные печатные формы тем самым имеют, как правило, двойную ширину и длину пластинчатых печатных форм, применяемых для формного цилиндра 01, взаимодействующего с передаточным цилиндром 01. При этом формный цилиндр 01 и передаточный цилиндр 01 имеют предпочтительно одни и те же геометрические размеры в отношении аксиальной длины и их охвата U. Тело 01 вращения, выполненное как цилиндр 01, имеет, например, диаметр D2 в пределах от 140 до 420 мм, предпочтительно от 280 до 340 мм. Аксиальная длина рабочей части 02 цилиндра находится, например, в пределах от 500 до 2400 мм, предпочтительно от 1200 до 1700 мм.

Приведенные здесь пояснения относительно выполнения и применения тела 01 вращения по изобретению действительны соответственно и для ниже описанных вариантов выполнения.

Как представлено на Фиг.3, второй вариант выполнения предлагаемого тела 01 вращения печатной машины предусматривает, что в рабочей части 02 тела 01 вращения или, по меньшей мере, в изготовленном из литьевого материала основном корпусе 17 рабочей части 02 расположен, по меньшей мере, один корпус 12, причем корпус 12 ограничен, по меньшей мере, в поперечном к аксиальному направлению тела 01 вращения разрезе двумя расположенными на расстоянии одна от другой замкнутыми ограничительными поверхностями А13'; А13'', причем обе ограничительные поверхности А13'; А13'' своей противоположной корпусу 12 стороной граничат с материалом рабочей части 02 и во внутреннем пространстве 13 корпуса 12, ограниченном ограничительными поверхностями А13'; А13'', выполнен, по меньшей мере, ограниченный материалом корпуса 12, протяженный в аксиальном направлении тела 01 вращения канал 14; 16.

При этом корпус 12 может быть выполнен, например, как изготовленная в промышленном масштабе фасонная деталь, т.е. как предварительно сформованная деталь, причем фасонная деталь имеет в ее внутреннем пространстве 13, по меньшей мере, одну полость для образования, по меньшей мере, одного канала 14; 16. Альтернативно корпус 12 может быть прессованным изделием или изделием, отлитым способом непрерывной разливки. Корпус 12 выполнен из твердого материала, причем в этом корпусе предпочтительно вблизи его ограничительной поверхности А13', расположенной ближе к боковой поверхности 07 рабочей части 02, выполнена полость, причем полость ограничена материалом корпуса 12, по меньшей мере, в его продольном направлении. Корпус 12 предпочтительно является однородным и выполнен в направлении охвата U тела 01 вращения как единое целое или же многослойным.

Как на преимущество следует указать на то, что корпус 12 изготовлен из теплостойкого материала, например из керамического материала или упрочненной металлической пены. Теплостойкость необходима постольку, поскольку корпус 12 не деформируется, когда его заливают расплавленным материалом рабочей части 02, чтобы получить тело 01 вращения. Так как возможность простой с точки зрения технологии изготовления установки корпуса 12 в рабочую часть тела 01 вращения обеспечивается в том случае, когда, по меньшей мере, рабочая часть 02, соответственно ее основной корпус 17 изготовлены из литьевого материала, например, из металла, керамики, стекла или пластмассы, и корпус 12 отливается в рабочей части 02, соответственно в ее основном корпусе 17 и окружается литьевым материалом. С этой целью корпус 12 укладывается в процессе изготовления в наружную зону рабочей части 02, при необходимости фиксируется с помощью опорных элементов и заливается. Так что корпус 12 полностью охватывается литьевым материалом рабочей части 02. В случае кольцеобразного исполнения корпуса 12 охватываемое им пространство предпочтительно полностью заполнено литьевым материалом рабочей части 02, по меньшей мере, корпус 12 окружен литьевым материалом.

Так как по каналу 14; 16 во внутренней зоне 13 корпуса 12 протекает термостатирующая среда, чтобы термостатировать, по меньшей мере, часть боковой поверхности 07 рабочей части 02, то целесообразно расположить корпус 12 в наружной зоне рабочей части 02. Если требуется термостатировать всю боковую поверхность 07 рабочей части 02, то корпус 12 со своим каналом 14; 16 выполняют во всю длину L рабочей части 02. Необходимо термостатировать, по меньшей мере, ту часть боковой поверхности 07 рабочей части 02, которая соответствует печатающему участку на боковой поверхности 07 рабочей части 02. Как и в первом варианте выполнения, тело 01 вращения может быть цилиндром 01, направляющим запечатываемый материал, или валиком 01, направляющим запечатываемый материал.

Еще один предпочтительный вариант выполнения корпуса 12 состоит в том, что корпус 12 предусматривается выполнить цилиндрическим, т.е. длина корпуса 12 должны быть предпочтительно согласована с длиной L рабочей части 02. Корпус 12 при этом предпочтительно получает форму полого цилиндра, причем замыкаемое им пространство может быть заполнено литьевым материалом рабочей части 02. При этом корпус 12 предпочтительно охватывает продольную ось 06 тела 01 вращения. Канал 14; 16, простирающий в аксиальном направлении тела 01 вращения, может подобно показанному на Фиг.1 и 2 примеру проходить параллельно продольной оси 06 тела 01 вращения или в наружной зоне рабочей части 02, соответственно ее основного корпуса 17 проходить по винтовой линии. Поскольку в корпусе 12 предусмотрено несколько каналов 14; 16, то термостатирующая среда может протекать в соседних каналах 14; 16 в противотоке.

В описанных до сих пор примерах выполнения тела 01 вращения по изобретению предполагалось, ради простоты, однако без ограничения изобретения, что тело 01 вращения выполнено однородным, т.е. рабочая часть 02 не имеет слоевой структуры, концентричной с боковой поверхностью 07. Иначе приходилось бы постоянно делать различие между рабочей частью 02 и ее основным корпусом 17, причем основной корпус 17 и концентрично окружающий его наружный корпус 19 образуют рабочую часть 02. Таким образом, описание должно относиться к обоим вариантам.

Третий вариант выполнения предлагаемого тела 01 вращения печатной машины показан на Фиг.4. Рабочая часть 02 этого тела 01 вращения состоит, по меньшей мере, из одного основного корпуса 17 с цилиндрической поверхностью 18, причем на поверхности 18 основного корпуса 17 расположен, по меньшей мере, один наружный корпус 19, и наружный корпус 19 состоит предпочтительно из, по меньшей мере, одного участка дуги, центральный угол α которого составляет меньше 360°, так что наружный корпус 19, в частности в случае тела 01 вращения, выполненного как формный цилиндр 01 или как передаточный цилиндр 01, в его поперечном разрезе также не образует замкнутого кольца, а имеет, по меньшей мере, один зазор 20, который, например, может быть соединен с не показанным на Фиг.4 удерживающим устройством для закрепления уложенных на тело 01 вращения декелей. В случае валика, для которого декель не предусматривается, наружный корпус 19, напротив, может быть выполнен как замкнутое, охватывающее основной корпус 17 и соединенное с его поверхностью 18 кольцо. В качестве альтернативы к вышеописанному исполнению, на поверхности 18 основного корпуса 17 также может быть установлено несколько наружных корпусов 19, причем наружные корпуса 19 расположены на поверхности 18 основного корпуса 17 в направлении охвата U основного корпуса 17. В последнем случае каждый наружный корпус 19 состоит из участка дуги, причем относящиеся к дугам центральные углы αi (i представляет собой числовой показатель для участков дуги) дополняют друг друга максимально до 360°. В частности, на охвате U основного корпуса 17 предпочтительно могут быть расположены симметрично друг другу два участка дуги, причем центральный угол αi (i представляет собой числовой показатель для участков дуги) каждого участка дуги предпочтительно составляет несколько меньше 180°. Так, например, участки дуги наружного корпуса 19 могут быть предусмотрены в виде половины или четверти чаши. Зазор 20 между отдельными участками дуги наружного корпуса 19 может быть выполнен в виде щелевого отверстия к расположенному, например, в основном корпусе 17 зажимному каналу с вышеупомянутым удерживающим устройством, причем зазор 20 может иметь ширину, например, менее 3 мм, предпочтительно от 1 до 2 мм. В обоих случаях последнего варианта выполнения (Фиг.4) в наружном корпусе 19 предусмотрена, по меньшей мере, одна полость 21, причем полость 21 открыта к поверхности 18 основного корпуса 17. Наружный корпус 19 образует наружную составную часть рабочей части 02, причем образующая боковую поверхность рабочей части 02 наружная поверхность наружного корпуса 19 может быть обложена одним или несколькими декелями, причем декель или декели соответственно удерживаются на теле 01 вращения удерживающим устройством, расположенным в рабочей части 02, в частности в ее основном корпусе в зажимном канале 17. Если наружный корпус 19 выполнен из нескольких частей, по меньшей мере, предпочтительно из двух частей дуги с центральным углом αi (i представляет собой числовой показатель для участков дуги) максимально 180°, это дает преимущество при изготовлении тела 01 вращения, так как отпадает необходимость вставлять точно по размеру основной корпус 17 в наружный корпус 19, а части дуги могут быть закреплены посредством подходящих разъемных или преимущественно неразъемных соединительных средств, например, винтами или сваркой, на поверхности 18 основного корпуса 17.

Однако тело 01 вращения - как видно на Фиг.5 - может быть выполнено также и таким образом, что его рабочая часть 02 образована основным корпусом 17 с цилиндрической поверхностью 18, причем в основном корпусе 17 предусмотрена, по меньшей мере, одна открытая к поверхности 18 основного корпуса 17 полость 21, причем нанесенный на поверхность 18 основного корпуса 17 наружный корпус 19 перекрывает полость 21, причем наружный корпус 19 образован частью дуги, центральный угол а которой составляет менее 360°. Альтернативно в этом варианте рабочая часть тела 01 вращения может состоять, по меньшей мере, из одного основного корпуса 17 с цилиндрической поверхностью 18, причем в основном корпусе 17 предусмотрено несколько открытых к поверхности 18 основного корпуса 17 полостей 21, причем на поверхности 18 основного корпуса 17 в направлении охвата U основного корпуса 17 расположено несколько наружных корпусов 19 и нанесенные на поверхность 18 основного корпуса 17 наружные корпуса 19 перекрывают соответствующие полости 21. В последнем случае каждый наружный корпус 19 состоит из участка дуги, причем относящиеся к дугам центральные углы αi (i представляет собой числовой показатель для участков дуги) дополняют друг друга максимально до 360°.

У тела 01 вращения согласно третьему варианту выполнения (Фиг.4 и 5), иными словами, у состоящего из основного корпуса 17 тела 01 вращения с нанесенным на основной корпус 17 массивным, в частности несжимаемым наружным корпусом 19 постоянной радиальной толщины d19 этот наружный корпус 19 может быть, например, наклеен, приварен или привинчен на поверхность 18 основного корпуса 17. Таким образом, наружный корпус 19 может быть установлен постоянно или съемно на поверхности 18 основного корпуса 17. Из способов сварки особенно пригодны электронно-лучевая сварка или лазерная сварка. При этом для крепления наружного корпуса 19 на основном корпусе 17 может быть достаточно, если наружный корпус 19 соединяется с поверхностью 18 основного корпуса 17 названным способом наглухо или с геометрическим замыканием только в местах 11 рабочей части 02, так что, например, сварной шов не должен проходить по всей длине L тела 01 вращения, но он может быть выполнен, например, лишь точечно или в нескольких отстоящих один от другого коротких участках длиной лишь несколько миллиметров. Проваренные участки могут быть длиной, например, от 5 до 25 мм, предпочтительно приблизительно 10 мм и повторяться через интервалы от 20 до 50 мм, предпочтительно через интервалы от 30 до 40 мм в аксиальном направлении оси 01 вращения.

Тело 01 вращения может быть выполнено таким образом, что, по меньшей мере, основной корпус 17 - при необходимости вместе с выполненными на торцах 11 рабочей части 02 цапфами 22; 23 для крепления и привода тела 01 вращения - изготовляется путем ковки или что, по меньшей мере, наружный корпус 19 изготовляется из стали. В предпочтительном варианте предусмотрено, что через полость 21, вырезанную, например фрезой, в основном корпусе 17 или во внутренней стороне 24 наружного корпуса 19, протекает термостатирующая среда для термостатирования боковой поверхности 07 рабочей части 02. В соответствии с этим полость 21 образует канал 21 для термостатирующей среды, причем полость 21 расположена в рабочей части 02 так, что для отогнутых концов декелей, подлежащих укладке на боковой поверхности 07 рабочей части 02, доступ к натяжному каналу, обычно располагаемому в основном корпусе 17, не затрудняется. Для этого доступа достаточно простирающегося аксиально к телу 01 вращения щелевого отверстия с шириной S щели менее 3 мм на боковой поверхности 07 рабочей части 02. Основной корпус 17 и наружный корпус 19 тем самым соединены друг с другом так, что они уплотняют полость 21. Полость 21 может быть ориентирована аксиально к рабочей части 02 или проходить вдоль длины L рабочей части 02 в форме меандровой кривой. Поскольку предусмотрено несколько полостей 21, целесообразно расположить их вдоль охвата U рабочей части 02 на равном расстоянии одна от другой. Как и в ранее описанных примерах, тело 01 вращения может быть цилиндром 01, направляющим запечатываемый материал, или валиком 01, направляющим запечатываемый материал.

Одна разновидность третьего варианта выполнения (Фиг.4, однако без щели 20 в наружном корпусе 19) касается тела 01 вращения печатной машины с рабочей частью 02, причем рабочая часть 02 имеет, по меньшей мере, один основной корпус 17 с цилиндрической поверхностью 18 и один полностью окружающий поверхность 18 основного корпуса 17 наружный корпус 19, причем тело 01 вращения характеризуется тем, что наружный корпус 19 с его внутренней стороны 24 имеет открытый к поверхности 18 основного корпуса 17 канал 21. При этом наружный корпус 19 предпочтительно лежит на поверхности 18 основного корпуса 17. Наружный корпус 19 и основной корпус 17 могут быть, например, установлены один на другой с прессовой посадкой. Согласно этому варианту выполнения с замкнутым кольцеобразным наружным корпусом 19 в теле 01 вращения после установки и закрепления наружного корпуса 19 на поверхность 18, соответственно на поверхности 18 основного корпуса 17 могут быть при необходимости выполнены фрезерованием зазор 20 и относящийся к нему зажимной канал или же несколько зазоров 20 и зажимных каналов, предпочтительно в том месте, где в наружном корпусе 19 не предусмотрено никакого канала 21. Зазор 20 необязательно должен простираться во всю длину L рабочей части 02, но может захватывать только один участок длины L рабочей части 02, так что наружный корпус 19, по меньшей мере, на торцовых сторонах 11 рабочей части 02 не имеет зазора и, следовательно, остается сплошным.

Способ изготовления предлагаемого тела 01 вращения согласно четвертому варианту выполнения заключается в следующем. Способ - как видно из Фиг.6а и 6b - исходит из тела 01 вращения печатной машины с рабочей частью 02, причем рабочая часть 02 имеет, по меньшей мере, один основной корпус 17 с цилиндрической поверхностью 18 и один окружающий с зазором а19 поверхность 18 основного корпуса 17 наружный корпус 19. Способ отличается тем, что на внутренней стороне 24 наружного корпуса 19 или на поверхности 18 основного корпуса 17 выполняют, по меньшей мере, один мостик 26 из материала, способного разжижаться при нагревании, что затем монтируют наружный корпус 19 и основной корпус 17 в коаксиальном перекрывании предпочтительно путем их надвигания один на другой, что после этого заливают остающуюся между основным корпусом 17 и наружным корпусом 19 полое промежуточное пространство 27 - именно там, где нет мостика 26 - отверждаемым литьевым материалом и что, наконец, после отверждения литьевого материала нагревают, по меньшей мере, наружный корпус 19 таким образом, что материал мостика 26 разжижается и удаляется из промежуточного пространства 27 между основным корпусом 17 и наружным корпусом 19. При этом материал мостика 26 может быть, например, пластмассой или воском. Для литьевого материала для заливки промежуточного пространства 27 между основным корпусом 17 и наружным корпусом 19 пригодна, например, синтетическая смола, предпочтительно двухкомпонентная смола, которая, например, схватывается и отверждается при комнатной температуре или при температуре до 100°С. Точка плавления литьевого материала, которая, например, может лежать приблизительно при 350°С, должна быть в любом случае выше точки плавления материала мостика 26, которая может лежать, например, при 150°С. Таким образом предусмотрено, что в результате заливки синтетической смолы в промежуточное пространство 27 между основным корпусом 17 и наружным корпусом 19 достигается прочное соединение основного корпуса 17 и наружного корпуса 19 друг с другом. В качестве альтернативы синтетической смоле для заливки промежуточного пространства 27 может быть также рассмотрена способная упрочняться алюминиевая пена.

После того как, по меньшей мере, один расположенный между основным корпусом 17 и наружным корпусом 19 мостик 26 удален, предпочтительно термически, литьевой материал, граничащий с бывшим мостиком 26, после застывания или отверждения образует направляющую поверхность 28 канала 29, причем внесенный в промежуточное пространство 27 литьевой материал уплотняет канал 29 вдоль его направляющей поверхности 28 относительно основного корпуса 17 и наружного корпуса 19. Мостик 26 может проходить по всей длине L рабочей части 02, предпочтительно в ее наружной зоне, например, также в форме меандровой кривой. Радиальная протяженность мостика 26, т.е. его высота h26, может быть такой же, как и расстояние а19 между основным корпусом 17 и наружным корпусом 19 (Фиг.6а). Однако высота h26 мостика 26 выполняется предпочтительно меньшей, чем расстояние а19 между основным корпусом 17 и наружным корпусом 19 (Фиг.6а), чтобы литьевой материал при заливке промежуточного пространства 27 между основным корпусом 17 и наружным корпусом 19 образовывал дно на поверхности 18 основного корпуса 17 и наружного корпуса 19. В обоих случаях высота h26 мостика 26 соответствует высоте h26 канала 29. Когда во время работы тела 01 вращения через образованный отверждаемым мостиком 26 канал 29 течет термостатирующая среда, литьевой материал образует термический изоляционный слой по отношению к основному корпусу 17, особенно эффективный в том случае, когда канал 29 имеет дно со стороны основного корпуса 17. В этом случае термостатирующая среда действует только на наружный корпус 19. Основной корпус 17 защищен от термических воздействий. Литьевой материал служит в качестве изоляционного материала. Для достижения этого действия особенно хорошо пригодным является литьевой материал с рассеянными в нем стеклянными бусинками, предпочтительно полыми стеклянными бусинками, в частности полыми стеклянными шариками. Также целесообразно выбрать изоляционный слой, т.е. синтетическую смолу, коэффициент теплового расширения которой максимально близок коэффициенту теплового расширения материала основного корпуса 17 и наружного корпуса 19 и тем самым ему соответствует. Целесообразно ориентировать основной корпус 17 и наружный корпус 19 при их монтаже концентрически один относительно другого.

В четвертом варианте выполнения, по меньшей мере, рабочая часть 02 тела 01 вращения имеет основной корпус 17 с цилиндрической поверхностью 18 и один окружающий поверхность 18 основного корпуса 17 наружный корпус 19 (Фиг.6а и 6b), причем внутренний диаметр D19 наружного корпуса 19 больше наружного диаметра D17 основного корпуса 17, причем тело 01 вращения характеризуется тем, что в промежуточное пространство 27 между поверхностью 18 основного корпуса 17 и внутренней стороной 24 наружного корпуса 19 внесен литьевой материал, предпочтительно изоляционный материал, в частности способный к литью изоляционный материал, и литьевой материал, соответственно изоляционный материал образует в промежуточном пространстве 27, по меньшей мере, один канал 29. Целесообразно, чтобы внутренний диаметр D19 наружного корпуса 19 был на 5 - 30 мм, в частности на 20 мм больше наружного диаметра D17 основного корпуса 17 и чтобы наружный корпус 19 был расположен концентрически вокруг основного корпуса 17. Однако канал 29, предпочтительно в наружной зоне рабочей части 02, может виться вдоль винтовой линии вокруг основного корпуса 17. Как и в предыдущих примерах выполнения, в канале 29 протекает термостатирующая среда. Для предпочтительного применения тела 01 вращения целесообразно изготовить наружный корпус 19 в виде стальной трубы, а основной корпус 17 изготовить ковкой.

Пятый вариант выполнения, как показано на Фиг.7, предусматривает тело 01 вращения печатной машины с рабочей частью 02, причем в рабочей части 02 расположен проходящий по центру через рабочую часть 02 вал 31 с диаметром D31, причем вал 31 обладает более высокой стойкостью против механической нагрузки на тело 01 вращения, предпочтительно более высокой прочностью, в частности более высокой стойкостью к длительным нагрузкам, более высоким сопротивлением разрушению или усталостной прочностью при изгибе в сравнении с рабочей частью 02, и причем в вале 31 предусмотрен, по меньшей мере, один ведущий в рабочую часть 02 канал 32. Вал 31 изготовлен, в частности, из материала с более высокой прочностью в сравнении с материалом рабочей части 02. Поэтому вал 31 изготовлен, в частности, из высокопрочного материала с соответствующим модулем упругости, чтобы предусмотреть в нем канал 32 с диаметром D32 и площадью А32 поперечного сечения, по возможности большой в сравнении с площадью А31 поперечного сечения вала 31, и установить внутрь рабочей части 02, не ухудшая прочностных свойств всего тела 01 вращения, таких как, например, стойкость к длительным нагрузкам, сопротивление разрушению или усталостная прочность при изгибе. Так как прочностные свойства применяемого материала для рабочей части 02, например литейного материала, содержащего железо или алюминий, не слишком высоки, то было бы невозможно реализовать в ступице рабочей части 02, если бы она состояла из того же материала, что и остальная рабочая часть 02, канал 32 с большой площадью А32 поперечного сечения для введения возможного большего объемного потока термостатирующей среды без ухудшения прочностных свойств тела 01 вращения. Прочность материала вала 31 должна, однако, допускать, чтобы в нем мог быть предусмотрен канал 32 с большой площадью А32 поперечного сечения. Для образования канала 32 предпочтительно может быть выполнено в вале 31 сверленое отверстие в аксиальном направлении с диаметром D32, равным от 8 до 30 мм, причем диаметр D32 составляет приблизительно 40% от диаметра D21 вала 31. Тем самым площадь А32 поперечного сечения канала 32 составляет около 20% или более от площади А31 поперечного сечения вала 31. Несмотря на выполнение такого канала 32 в вале, геометрические размеры вала должны оставаться неизменными в сравнении с обычными валами, в частности не должны увеличиваться, а ослабление вала, обусловленное выполнением в нем канала 32, должно компенсироваться повышенной прочностью вала при постоянной механической нагрузке тела 01 вращения. Канал 32 выполнен, по меньшей мере, на торцовой стороне 33 вала 31 и простирается в рабочей части 02, например, только вдоль части длины L рабочей части 02. Сам вал 31 как деталь, выполненная однородной в отношении ее строения и ее материала и как единое целое, простирается преимущественно, по меньшей мере, по всей длине L рабочей части 02, причем эта длина L - как уже упоминалось - может доходить до 2400 мм. Кроме того, вал 31 на его концах может иметь цапфы 22; 23 для крепления и присоединения привода вращательного движения тела 01 вращения. Для термостатирования рабочей части 02 в нее через канал 32 пропускается термостатирующая среда с помощью, например, вращающегося ввода, присоединенного к валу 31, в частности, по меньшей мере, на одной из его цапф 22; 23. Для термостатирования, по меньшей мере, боковой поверхности 07 рабочей части 02, на которую может быть наложен, по меньшей мере, один декель, рабочая часть 02 имеет, по меньшей мере, один проходящий под боковой поверхностью 07 канал 29, причем канал 29 рабочей части 02 соединен, по меньшей мере, одним проходящим в основном радиально к рабочей части 02 протоком, например, радиальным сверленым отверстием 34 или показанным на Фиг.2 кольцевым пазом 37, с каналом 32 вала 31. В предпочтительном варианте выполнения, по меньшей мере, рабочая часть 02 изготовлена из литьевого материала, причем канал 29 рабочей части 02 окружен, например, литьевым материалом рабочей части 02 или выполнен согласно одному из ранее описанных вариантов выполнения рабочей части 02. Материалом рабочей части 02 может быть, таким образом, серый чугун, стальное литье или алюминиевое литье, а вал 31, напротив, может быть изготовлен, например, предпочтительно из легированной или термически улучшенной стали, в частности, высокопрочной стали с соответствующим модулем упругости, так, что в результате тело 01 вращения будет состоять из, по меньшей мере, двух деталей преимущественно различного материала с различными прочностными свойствами и отличающимися одна от другой точками плавления. Вал 31 устанавливается в рабочую часть 02, например, с силовым замыканием, с геометрическим замыканием или наглухо и соединяется с рабочей частью 02 таким образом, что выполненные в рабочей части 02 и вале 31 каналы 29; 32 имеют для протекающей термостатирующей среды 31 проходное соединение. Поскольку это допускается стабильностью вала 31, вал 31 может быть изготовлен заливкой в рабочую часть 02. Однако в предпочтительном варианте выполнения отлитая рабочая часть 02, в частности, насаживается на вал 31 в горячем состоянии. Другие пригодные способы соединения состоят в том, что вал 31 вклеивают в рабочую часть 02 или зажимают в ней, выполняя или вводя для этого подходящие средства, такие как, например, шпонки или соединения по типу шип-паз. В одном способе изготовления тела 01 вращения, у которого в рабочей части 02 центрально расположен вал 31 с каналом 32 большой площади А32 поперечного сечения и у которого вал 31 вставлен в изготовленную промышленным способом рабочую часть 02 после ее застывания, устраняется опасность термической деформации вала 31 или, по меньшей мере, термических напряжений в вале 31, которая в противном случае имела бы место, в частности, в случае тонких и длинных тел 01 вращения с относительно малым диаметром D2 и большой аксиальной длиной L, как упомянуто выше. Ибо в этом способе отсутствует нагревание или даже прогревание и размягчение вала 31 сжиженным литейным материалом рабочей части 02, так как вокруг вала 31 не заливают сжиженный в результате действия тепла литейный материал рабочей части 02, но вставляют вал 31 в залитую рабочую часть 02 после ее застывания. Этот способ благоприятствует получению тел 01 вращения с термостатируемой боковой поверхностью 07, хорошо выдерживающей заданные размеры.

Способ термостатирования, по меньшей мере, рабочей части 02 тела 01 вращения печатной машины, причем, по меньшей мере, рабочая часть 02 имеет, по меньшей мере, одно полое тело 03; 04 или канал 14; 16; 21; 29 с протекающей через него с постоянным объемным расходом предпочтительно жидкой термостатирующей средой и с входом 08 и выходом 09 для термостатирующей среды, реализуется тем, что в полом теле 03; 04 или в канале 14; 16; 21; 29 на отрезке s между входом 08 и выходом 09, причем отрезок s предпочтительно соответствует длине L рабочей части 02, по меньшей мере, длине печатающего участка на боковой поверхности 07 рабочей части 02, количество обмениваемого между рабочей частью 02 и термостатирующей средой тепла может поддерживаться постоянным путем регулирования скорости v08; v09 течения термостатирующей среды. На Фиг.8 показано строение полого тела 03; 04 или канала 14; 16; 21; 29.

В этом способе скорость v08; v09 течения термостатирующей среды может регулироваться путем изменения, например, площади А09 поперечного сечения полого тела 03; 04 или канала 14; 16; 21; 29 на выходе 09 в сравнении с площадью А08 поперечного сечения полого тела 03; 04 или канала 14; 16; 21; 29 на входе 08. Или же скорость v08; v09 течения термостатирующей среды может регулироваться путем изменения глубины t09 полого тела 03; 04 или канала 14; 16; 21; 29 на выходе 09 в сравнении с глубиной t08 полого тела 03; 04 или канала 14; 16; 21; 29 на входе 08. При этом предусмотрено, что обращенная к боковой стороне 07 рабочей части 02 контактная поверхность А07 протекающей через полое тело 03; 04 или канал 14; 16; 21; 29 термостатирующей среды поддерживается постоянной. Эти меры позволяют достичь того, что теплообмен между боковой стороной 07 рабочей части 02 и термостатирующей средой остается постоянным, так как при постоянно нагревающейся, например, в результате охлаждения контактной поверхности А07 термостатирующей среды скорость v09 течения на выходе 09 в сравнении со скоростью v08 течения на входе 08 снижается, так что время пребывания термостатирующей среды на контактной поверхности А07 пропорционально увеличивается. С другой стороны, поддерживать постоянную скорость v08; v09 течения термостатирующей среды вдоль отрезка s и изменять контактную поверхность А07, которой термостатирующая среда контактирует с боковой поверхностью 07 рабочей части 02, можно также путем изменения геометрии контактной поверхности А07 или ее расстояния до боковой поверхности 07 рабочей части 02.

В этом шестом варианте выполнения тело 01 вращения печатной машины имеет рабочую часть 02, причем, по меньшей мере, в рабочей части 02 находится, по меньшей мере, одно полое тело 03; 04 или канал 14; 16; 21; 29 с входом 08 и выходом 09 для термостатирующей среды, протекающей через полое тело, соответственно через канал, причем количество обмениваемого между рабочей частью 02 и термостатирующей средой тепла в полом теле 03; 04 или канале 14; 16; 21; 29 на отрезке s между входом 08 и выходом 09 является постоянным в результате регулирования скорости v08; v09 течения термостатирующей среды.

При этом отрезок s предпочтительно соответствует, по меньшей мере, печатающему участку вдоль длины L рабочей части 02.

Как было указано выше в связи с описанием рассматриваемого способа, скорость v08; v09 течения термостатирующей среды может регулироваться путем изменения, например, площади А09 поперечного сечения полого тела 03; 04 или канала 14; 16; 21; 29 на выходе 09 в сравнении с площадью А08 поперечного сечения полого тела 03; 04 или канала 14; 16; 21; 29 на входе 08. Или же скорость v08; v09 течения термостатирующей среды может регулироваться путем изменения глубины t09 полого тела 03; 04 или канала 14; 16; 21; 29 на выходе 09 в сравнении с глубиной t08 полого тела 03; 04 или канала 14; 16; 21; 29 на входе 08. У этого тела 01 вращения обращенная к боковой стороне 07 рабочей части 02 контактная поверхность А07 протекающей через полое тело 03; 04 или канал 14; 16; 21; 29 термостатирующей среды не изменяется. Точно так же и скорость v08; v09 течения термостатирующей среды вдоль отрезка s может оставаться постоянной, а контактную поверхность А07 между термостатирующей средой и боковой поверхностью 07 рабочей части 02 на участке между входом 08 и выходом 09 можно изменять путем изменения ее геометрии или расстояния до боковой поверхности 07 рабочей части 02.

Этот шестой вариант выполнения тела 01 вращения особенно пригоден для тех случаев, когда вход 08 и выход 09 термостатирующей среды расположены на одной и той же торцовой стороне рабочей части 02. Эффект этого шестого варианта выполнения тела 01 вращения может быть достигнут, например, тем, что в полом теле 03; 04 или в канале 14; 16; 21; 29 постоянного поперечного сечения предусматривается вкладыш, изменяющий желательным образом поперечное сечение вдоль отрезка s, причем этот вкладыш может быть выполнен, например, клинообразным. Если вкладыш для полого тела 03; 04 или канала 14; 16; 21; 29 выполнен в виде прочного клина, например, в виде стержня произвольного поперечного сечения, в частности, пластмассового стержня, то этот клин вставляется в полое тело 03; 04 или канал 14; 16; 21; 29 и фиксируется наглухо или с геометрическим замыканием, например путем склеивания или с помощью прессовой посадки. Вкладыш предпочтительно выполнен из изоляционного материала, предпочтительно из способного к литью изоляционного материала, например пластмассы, предпочтительно с рассеянными в ней полыми стеклянными телами, например полыми стеклянными шариками, причем этот изоляционный материал вводится в полое тело 03; 04 или канал 14; 16; 21; 29 предпочтительно заливкой или литьем под давлением и благодаря своему теплоизолирующему действию изолирует термостатирующую среду от основного корпуса 17 рабочей части 02. При таком исполнении вкладыш, по меньшей мере, частично покрывает изнутри полое тело 03; 04 или канал 14; 16; 21; 29 на его внутренней стенке, т.е. на его обращенной к термостатирующей среде стенке. Что касается расположенного в наружном корпусе 19, открытого к основному корпусу 17 канала 14; 16; 21; 29, то, например, вкладыш, установленный в канале 14; 16; 21; 29, закрывает этот канал 14; 16; 21; 29 от основного корпуса 17.

Применение вкладыша имеет то преимущество, что полое тело 03; 04 или канал 14; 16; 21; 29 в рабочей части тела 01 вращения может быть реализовано, например, с помощью обычной трубы, в частности стальной трубы, или с помощью отверстия, выполненного сверлением или фрезерованием, и воздействие на режим течения термостатирующей среды производится на стадии изготовления, отдельно от стадии установки полого тела 03; 04 или канала 14; 16; 21; 29 в рабочую часть 02. Кроме того, вкладыш позволяет весьма просто установить в полое тело 03; 04 или в канал 14; 16; 21; 29 изоляцию для изолирования термостатирующей среды от основного корпуса 17.

Еще один способ получения тела 01 вращения с термически изолированным основным корпусом, а также изготовленное по этому способу тело 01 вращения 17 поясняются с помощью Фиг.9-11. На предпочтительно замкнутую цилиндрическую поверхность 18 основного корпуса 17, простирающуюся по всей аксиальной длине тела 01 вращения, надвигают цилиндрическую гильзу 38, причем гильза 38 вдоль охвата имеет несколько полостей 21 в форме, например, проходящих аксиально к основному корпусу 17 пазов 21, причем предпочтительно каждый паз 21 выполняет функцию проточного канала 21. Во всю длину тела 01 вращения, предпочтительно в ряд, одна за другой расположены, например, надеты на тело 01 вращения несколько гильз 38 предпочтительно одинаковой ширины таким образом, что все пазы 21 дополняют друг друга, образуя сквозной проточный канал 21, проходящий по всей аксиальной длине тела 01 вращения.

Однако гильзы могут быть также изготовлены, например, с различной шириной так, что гильзы с различной шириной могут быть дополнены до почти любой аксиальной длины тела 01 вращения.

По меньшей мере, на одной торцовой стороне 11 тела 01 вращения, соответственно на одной торцовой стороне 33 проходящего сквозь тело 01 вращения вала 31 предусмотрен каналообразный вход 08 для впуска среды-теплоносителя в тело 01 вращения, причем среда-теплоноситель, например, внутри вала 31 пропускается через тело 01 вращения почти до противоположной торцовой стороны 11 тела 01 вращения. Через, например, несколько радиальных отверстий 34 среда-теплоноситель поступает оттуда в торцовые отверстия пазов 21 гильзы 38, самой крайней в аксиальном направлении тела 01 вращения, и вводится в выполненные в виде пазов 21 проточные каналы 21, после чего среда-теплоноситель протекает по пазам 21 в направлении торцовой стороны 11 тела 01 вращения, на которой среда-теплоноситель была введена в тело 01 вращения. С помощью радиальных отверстий 34 среда-теплоноситель, вытекающая в аксиальном направлении тела 01 вращения из торцовых отверстий пазов 21 последней гильзы 38, может входить в каналообразный выход 09 для совместного отвода среды-теплоносителя из тела 01 вращения.

В этом варианте выполнения все гильзы 38 изготовлены преимущественно из пластмассы, например, способом литья под давлением, и их материалом является, например, полиамид. В частности, гильзы 38 изготовлены из термоизоляционного материала. Предусмотренные на наружной поверхности гильзы 38 пазы 21 выполнены предпочтительно во время изготовления гильзы 38 по способу литья под давлением. Однако пазы 21 могут быть также нарезаны фрезерованием на наружной поверхности гильзы 38.

После надевания на основной корпус 17 гильз 38, потребных для предпочтительно всей аксиальной длины тела 01 вращения, и выравнивания их соответствующих пазов 21 для образования сквозных проточных каналов 21 производят фиксирование гильз 38 и закрепление их на основном корпусе 17 предпочтительно наглухо, например, путем приклеивания. После этого выполненный, например, в виде цилиндрической трубы наружный корпус 19 надевают на установленные в ряд, одна к другой, гильзы 38 так, что выполненные в гильзах пазы 21 закрываются. Остающиеся между отдельными пазами 21 перегородки 39 препятствуют утечкам, при которых протекающая по проточным каналам 21 среда-теплоноситель неконтролируемо переходит из одного паза 21 в соседний паз 21. Преимущественно тонкостенный наружный корпус 19 надвигают, например, с геометрическим замыканием на гильзы 38 и закрепляют предпочтительно наглухо, например, с помощью сварки или склеивания на гильзах 38 или на основном корпусе 17, или на обоих. Результатом является, по меньшей мере, одна цилиндрическая гильза 38 из термоизоляционного материала, установленная в промежуточном пространстве 27 между поверхностью 18 основного корпуса 17 и внутренней стороной 24 наружного корпуса 19. Материалом наружного корпуса 19 предпочтительно является коррозионно-стойкий и износостойкий металл.

Перечень позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ПЕРЕНОСА ПЕЧАТНОЙ КРАСКИ | 2005 |

|

RU2370371C2 |

| ПЕЧАТНЫЕ СЕКЦИИ ПЕЧАТНОЙ МАШИНЫ С ТОРЦЕВЫМИ БОКОВЫМИ СТАНИНАМИ | 2010 |

|

RU2519499C2 |

| СПОСОБ МОНТАЖА ПЕЧАТНОЙ ФОРМЫ НА ФОРМНОМ ЦИЛИНДРЕ ПОСРЕДСТВОМ НАТЯЖНЫХ САЛАЗОК | 2013 |

|

RU2589650C2 |

| ФАЛЬЦЕВАЛЬНЫЙ АППАРАТ | 2001 |

|

RU2252875C2 |

| СИСТЕМА В ПЕЧАТАЮЩЕМ УСТРОЙСТВЕ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2415017C9 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2275307C2 |

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

| УСТРОЙСТВА ДЛЯ РЕГУЛИРОВАНИЯ ПРИЖИМНОГО ДАВЛЕНИЯ ВАЛКА, УСТАНОВЛЕННОГО С ВОЗМОЖНОСТЬЮ ЕГО ПОЗИЦИОНИРОВАНИЯ | 2002 |

|

RU2263582C2 |

| ПЕЧАТНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2415016C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2263029C2 |

Тело вращения печатной машины с рабочей частью имеет основной корпус и концентрично окружающий его наружный корпус, а также, по меньшей мере, один канал для протекания термостатирующей среды, снабженный, по меньшей мере, одним входом и одним выходом, для теплообмена термостатирующей среды с рабочей частью на отрезке между входом и выходом канала, причем канал открыт к внутренней стороне наружного корпуса. В канале по меньшей мере на указанном отрезке расположен вкладыш, термически изолирующий термостатирующую среду от основного корпуса. В варианте выполнения указанный канал выполнен в изоляционном материале. Согласно еще одному варианту выполнения изоляционный материал выполнен в виде гильзы из установленных в ряд одна к другой гильз, полностью охватывающей основной корпус в окружном материале, причем тело вращения выполнено в виде валика в красочном аппарате. Изобретение позволяет повысить эффективность теплообмена между термостатирующей средой и наружным корпусом и поддерживать на приблизительно постоянном уровне действие термостатирующей среды во время ее протекания через рабочую часть. 3 н. и 67 з.п. ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 629700 A, 23.04.1936 | |||

| US 6105651 A, 22.08.2000 | |||

| DE 4036121 A1, 30.01.1992 | |||

| US 6158501 A, 12.12.2000 | |||

| Приспособление для охлаждения печатной красочной фирмы | 1928 |

|

SU15382A1 |

Авторы

Даты

2008-01-10—Публикация

2003-10-23—Подача