Предлагаемое изобретение относится к цветной металлургии, а именно к получению алюминия электролизом из криолит-глиноземных расплавов, и может быть использовано при автоматизированном питании электролизеров глиноземом (АПГ) и корректирующими добавками.

Для эффективного процесса питания электролизеров устройства для подачи сырья должны удовлетворять следующим требованиям:

- обеспечивать заданную дозу сырья стабильной во времени;

- бесперебойно и точно работать на сырье любого качества и грансостава;

- обеспечивать возможность изменения дозы подаваемого глинозема в диапазоне, отвечающем требованиям ведения процесса электролиза, что, с одной стороны, предупреждает образование осадков в местах ввода глинозема, с другой стороны, возникновение анодных эффектов при снижении его концентрации;

- обеспечивать возможность замены отдельных узлов в одной или нескольких точках питания без отключения системы АПГ в целом по электролизеру;

- вводить глинозем под криолит-глиноземную корку в область расплавленного электролита;

- обеспечивать равномерное распределение сырья в объеме электролита, в том числе и за счет рационального расположения точек питания с учетом гидродинамики потоков в расплаве;

- обеспечивать минимальные потери сырья и выделение их в систему аспирации;

- минимизировать увеличение объема газоотсоса в систему аспирации, связанное с использованием пневматики в системе автоматического питания.

В настоящее время существует множество различных систем автоматизированного питания электролизеров сырьем как отечественной, так и зарубежной разработки. Принципиальная схема систем питания неизменна и заключается в образовании отверстия в корке электролита и введении в расплав заданного количества глинозема и добавок. Для этого применяются управляемые пробойники и дозаторы. Как правило, для управления используются средства пневмоавтоматики.

Устойчивость и эффективность работы системы автоматизированного питания определяется, в основном, устойчивостью и эффективностью работы дозирующих устройств. Известны дозирующие устройства различного типа: объемные, например клапанные, "псевдоожиженного слоя", вибрационные и т.д., различающиеся по принципу действия, конструктивному исполнению, компоновке, месту установки на электролизере и т.д.

В настоящее время промышленно освоенными и представляющими практический интерес как за рубежом, так и в России являются два типа дозирующих устройств: клапанные и "псевдоожиженного слоя".

В дозаторах "псевдоожиженного слоя" загружаемый материал приобретает свойство гомогенной жидкости. Известны различные конструкторские решения в дозаторах данного типа. Так, известно "Пневматическое дозирующее устройство для порошкообразных материалов" фирмы "Норск Хюдро А.С." (NO), патент РФ №2133013 от 29.12.92г. Устройство состоит из контейнера в виде удлиненного закрытого канала с псевдоожижающим элементом. Известен норвежский "Точечный питатель" по международной заявке WO №2004033761 от 2002г., работающий по тому же принципу.

В России ведущей фирмой в области разработки устройств указанного выше типа для питания алюминиевого электролизера глиноземом и корректирующими добавками является ЗАО "ТоксСофт":

- патент РФ №2121529 "Способ питания алюминиевого электролизера глиноземом и корректирующими добавками и устройство для его осуществления" от 10.11.98г.;

- патент РФ №2174564 "Точечный питатель для электролизеров с верхним токоподводом" от 10.10.2001г.;

- патент РФ №2175028 "Пробойник для систем автоматизированного питания алюминиевых электролизеров" от 15.09.2000г.;

- патент РФ №2175031 "Способ продувки газоходов алюминиевых электролизеров, оборудованных системой автоматизированной подачи глинозема";

- патент РФ №2190702 "Устройство автоматизированного питания электролизеров с верхним токоподводом" и т.д.

Устройства данной фирмы промышленно освоены, но имеют ряд существенных недостатков:

- установленная доза не стабильна во времени, следовательно, добиться соответствия количества подаваемого в электролит глинозема с расходом глинозема в электролизной ванне не представляется возможным;

- предложенные способы изменения дозы, а именно: за счет изменения угла наклона дозатора, а также за счет изменения проходного сечения дросселя в пневмошкафу, на практике оказались малоэффективными. В условиях промышленной эксплуатации дозу корректируют, как правило, изменением временного цикла срабатывания дозатора.

Ведущие зарубежные фирмы в области производства алюминия, как правило, используют объемные дозаторы клапанного типа:

- REYNOLDS METALS CO, патент FR №1457746, С25С 3/20, публикация от 24.01.1966 г.;

- NORSK HYDRO AS (NO), патент РФ №2094539 "Точечный питатель", С25С 3/14, конвенционный приоритет 03.07.1989 г.;

- PECHINEY ALUMINIUM (FR), патент US №4437964 "Съемный аппарат для точечного питания электролизера для получения алюминия", С25С 3/14, приоритет 27.05.1982 г.;

- ALUSUISSE, патент СН №650591 "Устройство для питания мелкозернистым сыпучим материалом", G 01F 11/34, приоритет 24.12.1980 г.;

- COMALCO ALU (AU), патент US №5476574 "Точечный питатель", С25С 3/14, публикация 19.12.1995 г.;

- FESTO AG & СО (DE), патент DE №19709648 "Точечный питатель", С25С 3/14, публикация 17.09.1998 г.;

- ALUMINUM CO OF AMERICA (US), патент US №4617100 "Пробойник", С25С 3/14, публикация 14.10.1986 г.

Также известно устройство для подачи сырья по патенту РФ №2135644 "Электролизер для получения алюминия" (С25С3/14, от 27.05.1998 г., патентообладатель - ООО "АЛКОРУС ИНЖИНИРИНГ"). Электролизер по данному патенту оснащен объемным дозатором клапанного типа, выполненным в виде трубы, установленной в нижней части бункера, и установленного в ней с возможностью перемещения полого штока с двумя запирающими клапанами и ребрами, центрирующими шток относительно трубы. Шток дозатора выполнен составным из двух жестко соединенных между собой частей - нижней и верхней. Внутри штока дозатора проходит шток пробойника. На штоке пробойника закреплен диск, перемещающийся внутри верхней части штока дозатора и взаимодействующий с торцом нижней части штока дозатора. Возвратная пружина размещена в верхней части штока дозатора, при этом верхний ее конец упирается в опорный диск, закрепленный на верхней части штока дозатора, нижний - в опорный фланец, закрепленный на бункере и выполненный с отверстием для пропуска штока дозатора. Возвратная пружина и верхняя часть штока дозатора заключены в обойму, жестко соединенную с бункером.

По технической сущности, конструктивному исполнению, наличию сходных, существенных признаков данное решение выбрано в качестве ближайшего аналога.

К недостатком клапанного дозатора по ближайшему аналогу можно отнести следующее:

- конструктивное выполнение верхнего и нижнего запирающих клапанов в виде колец, жестко закрепленных на штоке дозатора в перпендикулярной ему плоскости и снабженных буртиками, не позволяет обеспечить стабильную работу дозатора. Это связано с возможностью перекоса (заклинивания) штока дозатора за счет попадания инородных загрязняющих глинозем предметов или за счет неравномерного распределения материала в объеме дозирующего стакана. Также за счет наличия буртика возможно накопление сырья на нижнем клапане, что не позволит занять нижнему, а соответственно и верхнему клапанам исходное положение при подъеме штока вверх;

- ребра, центрирующие шток дозатора относительно дозирующей камеры, расположены внутри этой камеры, что создает, во-первых, помехи во время загрузки камеры глиноземом, во-вторых, в условиях работы в абразивной среде наблюдается быстрый износ ребер, а также их заклинивание;

- предложенная конструкция верхнего клапана усугубляет такую проблему данной конструкции дозатора как свободное равномерное истечение материала в дозирующую камеру. В условиях возвратно-поступательного движения штока наружная поверхность верхнего клапана подпрессовывает материал в зоне загрузки, в результате чего возможно зависание глинозема в бункере;

- наличие трущейся пары шток дозатора - шток пробойника в условиях абразивной, агрессивной среды нежелательно;

- коаксиальное расположение пробойника относительно дозатора создает ряд проблем при эксплуатации: во-первых, высока вероятность перекоса штоков под воздействием механических нагрузок, возникающих в процессе проламывания корки электролита пробойником, а значит возникает вероятность заклинивания центрирующих ребер в дозирующей камере, во-вторых, пробойник постоянно находится в наиболее агрессивной зоне электролизера.

Задачей предлагаемого изобретения является создание устройства автоматизированного питания электролизеров с высокой степенью надежности и эффективности при одновременном упрощении его конструкции.

Техническим результатом внедрения предлагаемого устройства является следующее:

- ритмичная подача воспроизводимой дозы сырья в электролизер;

- простота и надежность конструкции;

- возможность оперативного изменения и регулирования величины подаваемой дозы изменением объема камеры дозирования, изменением рабочего хода штока дозатора, изменением частоты пневмоимпульса;

- возможность работы на глиноземе и корректирующих добавках любого качества и грансостава;

- повышение продолжительности срока службы;

- ремонтопригодность, то есть возможность оперативной замены отдельных узлов конкретного дозатора без нарушения ритмичности работы системы питания в целом;

- снижение энергетических затрат;

- снижение потерь дозируемых материалов.

Технический результат достигается тем, что в устройстве для подачи сырья в электролизер для получения алюминия, состоящем из бункера для сырья, пробойника и дозатора, установленного в бункере и включающего камеру дозирования, привод со штоком, снабженным верхним и нижним клапанами, и узел центровки штока, камера дозирования выполнена в виде разъемного корпуса, в верхней части которого выполнено не менее одного ряда отверстий, и над верхним клапаном установлен узел центровки штока, выполненный в виде ползуна, причем верхний и/или нижний клапаны выполнены в виде усеченной сферы из термостойкого материала, а рабочая поверхность седел верхнего и/или нижнего клапанов выполнена конической, при этом ползун узла центровки штока выполнен из мягкого материала, например бронзы, и снабжен затворными выступами, наружная поверхность которых выполнена сферической. Также предлагаемая конструкция дозатора характеризуется наличием следующих признаков: пробойник может быть снабжен как индивидуальным приводом, так и общим приводом с дозатором, при этом привод может быть выполнен в виде пневмоцилиндра двустороннего или одностороннего действия; шток дозатора выполнен с возможностью регулировки его хода; камера дозирования выполнена с возможностью регулирования разового объема сырья, загружаемого в электролизер; нижний клапан снабжен отбойником, а дозатор установлен в бункере посредством свободной лабиринтной посадки.

Техническая сущность предлагаемого решения заключается в следующем.

В предлагаемой конструкции дозатора отдельные его узлы являются многофункциональными, за счет чего упрощается конструкция дозатора в целом, а также повышается надежность его работы:

- камера дозирования, выполненная в виде разъемного корпуса, нижняя часть которого является накопителем дозы сырья, а верхняя - загрузочным устройством за счет наличия равномерно расположенных загрузочных окон, а в паре с ползуном - рыхлителем сырья в зоне загрузочных окон;

- загрузочные окна обеспечивают плавный, равномерный сход дозируемого материала из бункера в камеру дозирования, а также являются элементом узла центровки штока дозатора;

- конструкция нижнего клапана такова, что дополнительно он выполняет функцию отбойника;

- ползун узла центровки штока одновременно обеспечивает точность и надежность дозирования за счет наличия затворных выступов.

Совмещение нескольких функций в одном конструктивном узле дает значительный выигрыш в конструкторской вариантности решения конкретного узла для конкретного типа электролизера.

В отличие от прототипа в предлагаемом решении полностью исключена вероятность перекоса и заклинивания штока дозатора. Гарантом ритмичной работы штока является конструкция узла его центровка, а конструктивное решение рабочей пары клапан-седло усиливает эту гарантию. Вкупе узел центровки штока и конструкция рабочей пары клапан-седло создают гибкую систему, исключающую возникновение поперечных усилий в штоке дозатора.

Стабильность и воспроизводимость подаваемой дозы обеспечивается таким конструкторским решением, как выполнение рабочей поверхности седла в виде конуса, а рабочей поверхности клапана в виде сферы. В этом случае при любом положении штока отсечение подгрузки сырья в дозирующую камеру будет гарантировано.

Вынесение узла центровки штока за пределы накопителя дозы сырья обеспечивает беспрепятственный сход материала через загрузочные окна в накопитель, а также последующую разгрузку сырья в электролизер в полном объеме.

В отличие от прототипа при возвратно-поступательном движении верхнего клапана не только не происходит подпрессовка сырья в зоне загрузки, а осуществляется рыхление материала перед очередным наполнением дозирующей камеры. Это обеспечивается наличием загрузочных окон в верхней части корпуса дозатора.

Долговечность работы предлагаемой конструкции дозатора обеспечивается, в том числе и отсутствием пар трения.

Ближайший аналог и предлагаемое техническое решение характеризуются следующими общими признаками:

- оба дозатора являются дозаторами клапанного типа;

- оба дозатора устанавливаются непосредственно в сырьевом бункере;

- синхронное срабатывание нижнего и верхнего клапанов обеспечено жесткой их установкой на общем штоке;

- оба дозатора снабжены узлом центровки штока;

- в обоих дозаторах в качестве" приводов штока используются пневмоцилиндры;

- в обоих дозаторах величина загружаемой дозы сырья определяется объемом дозирующего стакана (камеры).

В представленной авторами формуле изобретения заявляются следующие отличительные от прототипа признаки:

- камера дозирования выполнена в виде разъемного корпуса, нижняя часть которого является накопителем подаваемой дозы сырья, а верхняя часть является загрузочной и снабжена не менее чем одним рядом загрузочных отверстий (окон);

- узел центровки штока расположен в камере дозирования, но выведен за пределы накопителя дозы сырья;

- узел центровки штока установлен на уровне загрузочных окон и выполнен в виде ползуна, установленного над верхним клапаном и снабженного затворными выступами;

- верхний и нижний клапаны выполнены в виде усеченной сферы и садятся в соответствующие седла с рабочей поверхностью в виде конуса;

- дозатор выполнен с возможностью регулирования разового объема сырья, загружаемого в электролизер, а также с возможностью регулирования хода штока дозатора;

- пробойник снабжен индивидуальным приводом.

Наличие в предлагаемом техническом решении перечисленных выше признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о его соответствии условию патентоспособности "новизна".

С целью определения "уровня техники" был проведен поиск по патентной и научно-технической литературе. В процессе анализа, проведенного по отобранному массиву, частично приведенному в разделе описания - "аналоги", выявлено, что принципиально отдельные признаки объекта защиты известны:

- наличие загрузочных отверстий (окон) известно из патента US №5476574 "Точечный питатель" (С 25 С 3/14), из а.с. СССР №985154 "Устройство для подачи глинозема в электролизер"" (С 25 С 3/14). Также наличие отверстий (окон) в дозирующем стакане известно из а.с. СССР №1560636 (С 25 С 3/14 от 17.11.88 г.) "Электролизер для получения алюминия". В а.с. №1560636 в качестве дозирующего устройства предлагается стакан с двумя рядами окон: верхний ряд предназначен для загрузки глинозема или корректирующих добавок в дозирующий стакан, а нижний - для подачи сырья в ванну. В конструкции дозирующей камеры по предлагаемому решению при выполнении в ней любого количества рядов отверстий нижний ряд отверстий предназначен для загрузки сырья в дозирующую камеру. В то же время в предлагаемом решении окна нижнего ряда являются элементом узла центровки штока дозатора;

- наличие узла центровки штока характерно для большинства существующих разработок, что связано со значительной длиной штока и условиями его работы. Так, в вышеупомянутом а.с. №1560636 шток центрируется поршнем, установленным в дозирующем стакане. Наличие пар трения в абразивной среде нежелательно в силу быстрого износа трущихся деталей, а также возможности заклинивания. В решении по прототипу (патент РФ №2135644) пара трения заменена на центрирующие ребра, также установленные в дозирующем стакане, что значительно ухудшает как сход сырья в ванну при открытом нижнем клапане, так и загрузку материала в стакан при открытом верхнем клапане. В предлагаемом решении узел центровки штока хоть и расположен в корпусе камеры дозирования, но находится выше верхнего клапана (выше накопительной камеры), чем обеспечивается свободная загрузка и выгрузка сырья. Авторы, приняв во внимание условия работы дозатора, использовали в качестве узла центровки штока пару: камера дозирования - ползун, установленный в нижнем ряде отверстий камеры. Такого выполнения узла центровки в процессе поиска не найдено;

- рыхление глинозема в зоне его загрузки в дозирующий стакан также прием известный и вызван особенностями данного сырья, а именно: высокой гигроскопичностью, склонностью к самоуплотнению, что в целом снижает его текучесть. В разных решениях этот вопрос решают по-разному, но, как правило, повышения текучести достигают за счет псевдоожижения глинозема воздухом. С этим связано значительное увеличение расхода воздуха и, вероятно, это является одной из причин повышенного расхода восстановителя при переработке насыщенного воздухом глинозема. В патенте РФ №2226572 (С25С 3/14) "Установка для подачи сырья в алюминиевый электролизер с боковым токоподводом" указано, что "... верхний клапан, двигаясь вверх, расталкивает глинозем по сторонам верхней сферической поверхностью". То есть, эффект рыхления глинозема в зоне его загрузки в дозирующий стакан за счет движения верхнего клапана известен. Но в предложенной авторами конструкции дозирующей камеры данный эффект усиливается за счет наличия отверстий, способствующих циркуляции сырья в зоне его подачи в дозатор;

- выполнение рабочей поверхности клапана в форме сферы также не является чем-то принципиально новым. Так, известно решение по заявке Японии №57-28751 (С25С 3/14) "Устройство подачи глинозема в электролизер для получения алюминия", где установлены верхний и нижний клапаны конической или сферической формы;

- лабиринтный затвор для сыпучих материалов также широко известен, например, из патента US №4919303 (С25С 3/0).

В процессе поиска и сравнительного анализа не выявлено технических решений, характеризующихся идентичными или эквивалентными признаками предлагаемому решению, а именно:

- камера дозирования выполнена в виде разъемного корпуса, состоящего из верхней и нижней частей;

- верхняя часть камеры дозирования снабжена не менее чем одним рядом загрузочных окон;

- узел центровки штока установлен в нижнем ряду загрузочных окон;

- узел центровки выполнен в виде пары: направляющие - ползун;

- узел центровки установлен выше верхнего клапана.

Учитывая вышеизложенное и принимая во внимание то, что использование совокупности известных и неизвестных признаков, характеризующих предлагаемое техническое решение в объеме, представленном в формуле изобретения, позволяет выйти на новый уровень в разработке новых перспективных конструкций дозирующих устройств, предназначенных для систем АПГ, можно сделать вывод о соответствии предлагаемого решения условию патентоспособности "изобретательский уровень".

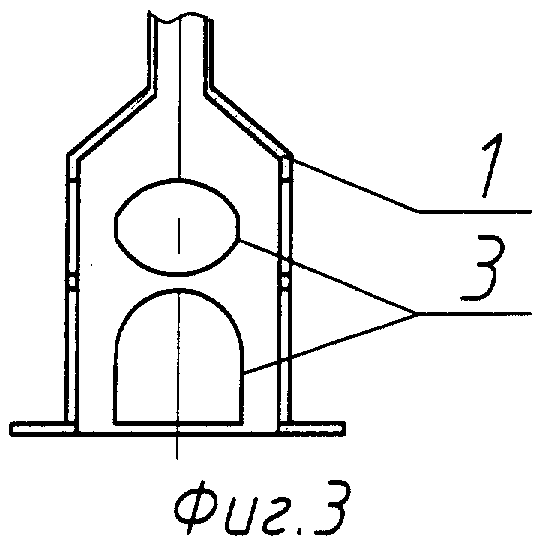

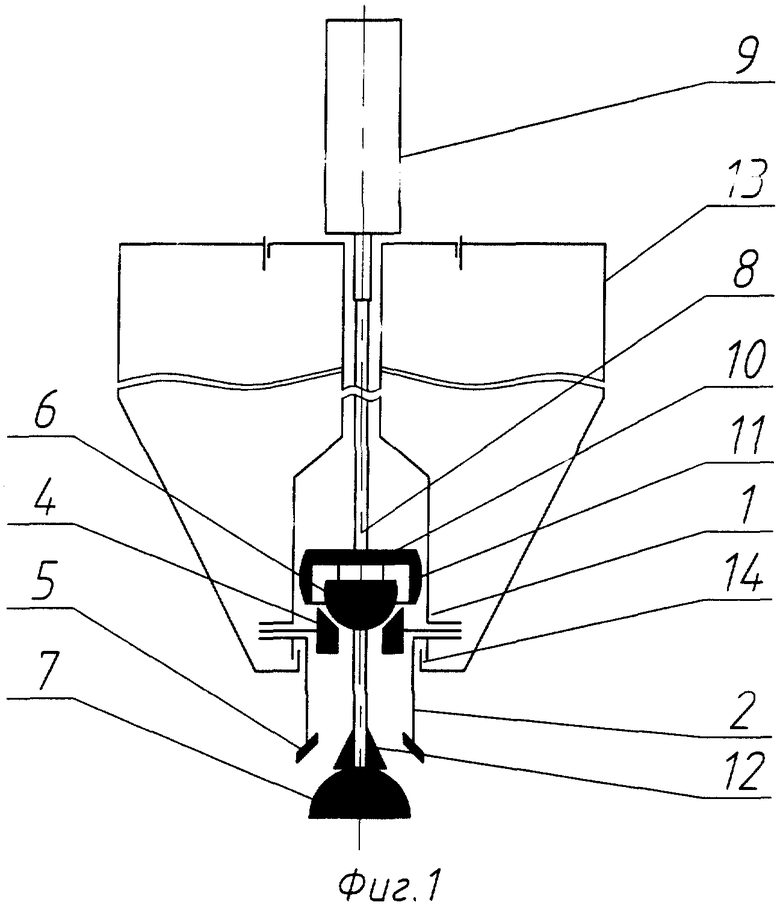

На фиг.1 показан дозатор, установленный в сырьевом бункере (разрез); на фиг.2 - верхняя часть разъемного корпуса камеры дозирования с выполнением одного ряда загрузочных отверстий; на фиг.3 - верхняя часть разъемного корпуса камеры дозирования с выполнением двух рядов загрузочных отверстий. Пробойник, работающий от индивидуального привода в приведенном варианте компоновки устройства, на фиг.1 не показан. Также не приводится вариант компоновки устройства с пробойником, установленным коаксиально со штоком.

Предлагаемое устройство для подачи сырья состоит из камеры дозирования, выполненной в виде разъемного корпуса, состоящего из верхней части 1 и нижней части 2. В верхней части 1 разъемного корпуса выполнены загрузочные окна 3. Камера дозирования снабжена верхним 4 и нижним 5 седлами, предназначенными соответственно для посадки верхнего 6 и нижнего 7 клапанов. Верхний 6 и нижний 7 клапаны жестко закреплены на штоке 8, совершающем возвратно-поступательное движение от привода, выполненного в виде пневмоцилиндра 9. На штоке 8 жестко установлен ползун 10, снабженный затворными выступами 11. Нижний клапан 7 снабжен отбойником 12. Устройство для подачи сырья установлено в сырьевом бункере 13 посредством свободной лабиринтной посадки 14. Для регулировки хода штока в дозаторе предусмотрена установка набора регулировочных колец.

Предлагаемое устройство для подачи сырья работает следующим образом.

За исходное положение принимаем момент, когда шток 8 пневмоцилиндра 9 находится в крайнем нижнем положении (см. фиг.1). В этом случае нижний клапан 7 выходит из седла 5 и находится в крайнем нижнем положении, при котором накопительная камера 2 (нижняя часть разъемного корпуса) полностью освобождается от глинозема. Полнота разгрузки обеспечивается отбойником 12.

При движении штока 8 вверх нижний клапан 7 перекрывает накопительную камеру 2, при этом верхний клапан 6 максимально открывает загрузочные окна 3, через которые глинозем из бункера 13 свободно перетекает в накопительную камеру. Свободный сход сырья в дозатор обеспечивает ползун 10, который при подъеме штока 8 обеспечивает рыхление сырья. Причем глинозем начинает заполнять накопительную камеру не с момента начала подъема штока, а лишь после того, как затворные выступы 11 выйдут за пределы седла 4 верхнего клапана 6. К этому моменту нижний клапан 7 занимает верхнее положение и таким образом просыпь сырья сверх дозы не допускается. Далее цикл повторяется с необходимой периодичностью.

Данное устройство прошло опытно-промышленные испытания на промышленном электролизере. Работоспособность и эффективность данного дозатора подтверждены. На электролизере, оснащенном данными дозаторами, достигнут выход по току (основной показатель эффективности работы электролизера) 94-95%, при этом частота анодных эффектов составила 0,01 шт./сутки.

Точность дозирования предлагаемого клапанного дозатора не зависит от свойств глинозема, наличия механических примесей в глиноземе и прочих негативных факторов. Точность дозирования составляет ± 5%.

Параллельно с предлагаемым клапанным дозатором испытывались другие типы дозаторов. По результатам испытаний предпочтение было отдано предлагаемой конструкции, так как помимо высоких технико-экономических показателей предлагаемый дозатор наиболее ремонтопригоден в силу своих конструктивных особенностей. Причем ремонт одного из дозаторов не вносит нарушения в работу системы АПГ в целом.

По результатам испытаний данная конструкция дозатора рекомендована для широкого промышленного внедрения, в том числе и на вновь строящихся мощностях производства алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2012 |

|

RU2548354C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ | 2008 |

|

RU2375505C2 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ | 2018 |

|

RU2685615C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2321685C1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С БОКОВЫМ ТОКОПОДВОДОМ | 2003 |

|

RU2226572C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2007 |

|

RU2343229C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2288975C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2315823C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2172795C1 |

| Способ непрерывного питания алюминиевого электролизёра глинозёмом и устройство для его осуществления | 2023 |

|

RU2800763C1 |

Изобретение относится к устройству для подачи сырья в электролизер для получения алюминия электролизом из криолит-глиноземных расплавов и может быть использовано при автоматизированном питании электролизеров глиноземом (АПГ) и корректирующими добавками. Устройство состоит из камеры дозирования, выполненной в виде разъемного корпуса, состоящего из верхней части и нижней части. В верхней части разъемного корпуса выполнены загрузочные окна. Камера дозирования снабжена верхним и нижним седлами, предназначенными соответственно для посадки верхнего и нижнего клапанов. Верхний и нижний клапаны жестко закреплены на штоке, совершающем возвратно-поступательное движение от привода, выполненного в виде пневмоцилиндра. На штоке жестко установлен ползун, снабженный затворными выступами. Нижний клапан снабжен отбойником. Устройство для подачи сырья установлено в сырьевом бункере посредством свободной лабиринтной посадки. Для регулировки хода штока в дозаторе предусмотрена установка набора регулировочных колец. Устройство отличается простотой конструкции, высокой эффективностью в работе, а также высокой степенью надежности. 18 з.п. ф-лы, 3 ил.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2135644C1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С БОКОВЫМ ТОКОПОДВОДОМ | 2003 |

|

RU2226572C1 |

| RU 2001115754 27.03.2003 | |||

| DE 20200400847U 29.07.2004 | |||

| US2003173210 18.09.2003 | |||

| W09401601A1 20.01.1994. | |||

Авторы

Даты

2008-01-10—Публикация

2006-04-06—Подача