Изобретение относится к абразивно-струйной обработке изделий и конструкций и может быть использовано в системах с замкнутой циркуляцией рабочего тела.

Инструменты для локальной абразивно-струйной обработки с вакуумным удалением отработанного рабочего тела, его последующей очисткой и возвратом в процесс обычно представляет собой сопло для подачи абразивной среды (частиц абразива или дроби) под давлением и кольцевую зону, присоединенную к вакуумной системе откачки. Абразивная среда производит обработку поверхности, а затем вместе с отходами всасывается и удаляется (см., например, RU 2121424 С1, Мальцев, 10.11.1998; WO 9924220 A1, Miller et al., 20.05.1999, WO 2004/009292 A1, Grechishkin, 29.01.2004). Удаление отходов может проводиться с помощью электрического пылесоса или инжекционных средств транспортирования сыпучих материалов (RU 2254281 С1, Гречишкин, 20.06.2005). Это позволяет обеспылить зону обработки, осуществить последующую регенерацию абразива, защитить оператора и окружающую среду от потенциально опасных химических и радиоактивных веществ.

Известны различные конструктивные решения ручных инструментов, реализующие принцип объединения соплового инструмента с пылеотсосом. В изобретении (US 5833521, McPhee et al., 10.11.1998) при аксиально размещенном сопле подачи абразива кольцевая зона имеет две зоны: зону подачи сжатого воздуха с наклонным вводом и зону отсоса. Потоки, сформированные этими зонами, обеспечивают создание «воздушной подушки», которая исключает прилипание инструмента к обрабатываемой поверхности, однако не создает полной герметичности и имеет повышенный расход воздуха. В устройстве (JP 2002120153, Kawakami et al., 23.04.2002) сопло подачи абразива дополнительно снабжено диффузором с рассеивающими элементами, распределяющими абразив по поверхности обработки, внешняя поверхность кольцевой зоны имеет упругий элемент по типу щетки. В изобретении (JP 2000190226, Iwahara, 11.07.2000) упругий элемент кольцевой зоны отсоса выполнен в форме сильфона, а сам инструмент снабжен опорными роликами для поддержания заданного зазора инструмента с поверхностью. Однако он предназначен в основном для работы по плоской ровной поверхности.

Описан инструмент, в котором защитная зона выполнена в виде конуса, основание которого имеет упругие элементы, а отсос осуществляется через патрубок, установленный в боковой поверхности конуса и связанный с зоной отсоса (US 4984396, Urakami, 15.01.1991 - ближайший аналог), при этом отсос осуществляется посредством инжектируемого потока абразива. Однако при высокой степени поджатая манжеты возникает повышенное трение инструмента об очищаемую поверхность. Кроме того, в такой конструкции в промежуточных камерах происходит разрушение струи, что уменьшает скорость абразива и, следовательно, эффективность обработки.

Для обеспечения оптимальной абразивной обработки как по энергии воздействия частиц рабочего тела на обрабатываемую поверхность, так и по эффективности отвода отработанного рабочего тела необходимо поддержание определенного соотношения между этими параметрами. А именно обеспечить равенство расходов поступающего воздуха-носителя абразива и отсасываемого воздуха с отработанным абразивом. Если расход поступающего воздуха превышает отсасываемый, то возможно вынесение абразива за зону внешнего защитного элемента (щетки или манжеты), если наоборот, то происходит разрушение факела рабочей струи. Обеспечение упомянутого равенства параметров технически трудно выполнимо, а практически в условиях работы - не возможно.

Задачей изобретения является универсальная конструкция ручного инструмента для абразивно-струйной обработки, пригодная для работы без переналадки при изменяющемся расходе поступающего и отсасываемого воздуха и лишенная упомянутых выше недостатков.

Эта задача решается тем, что ручной инструмент для абразивно-струйной обработки содержит форсунку для подачи аэроабразивной среды, установленную в полом корпусе с образованием связанного с системой вакуумирования через патрубок открытого к обрабатываемой поверхности внутреннего контура отсоса отработанного рабочего тела, ограниченного щеточным элементом.

Изобретение характеризуется тем, что введен внешний контур отсоса отработанного рабочего тела, размещенный аксиально внутреннему контуру и соплу форсунки, выполненный в виде патрубка и втулки с выточкой со стороны обрабатываемой поверхности, внешняя цилиндрическая часть которой выполнена с возможностью перемещения щеточного элемента в осевом направлении и его крепления. Торцевая часть втулки через полукольцевой сквозной паз пневматически сообщена с патрубком, имеющим плавно изменяемое сечение в направлении штуцера для присоединения к системе вакуумирования. Патрубки внешнего и внутреннего контуров размещены по обе стороны корпуса в плоскости, проходящей через ось симметрии форсунки. Патрубок внутреннего контура наклонен под острым углом к оси форсунки в направлении подачи аэроабразивной среды и служит в качестве рукоятки.

Инструмент может характеризоваться тем, что щеточный элемент внутреннего контура установлен в корпусе с возможностью перемещения в осевом направлении, а также тем, что сопло форсунки для подачи аэроабразивной среды установлено в корпусе с возможностью осевого перемещения с последующей фиксацией.

Инструмент может характеризоваться и тем, что сопло форсунки для подачи аэроабразивной среды установлено через сменную втулку со сквозным калиброванным отверстием, закрепленную посредством винтов в боковой стенке корпуса, а кроме того тем, что величина угла наклона патрубка внутреннего контура составляет 35-55°.

Указанной совокупностью признаков обеспечивается технический результат изобретения - повышение устойчивости рабочей струи при изменении расхода поступающего и отсасываемого воздуха и снижение проникновения отработанного рабочего тела за пределы зоны обработки.

Сущность изобретения поясняется на фигурах, где:

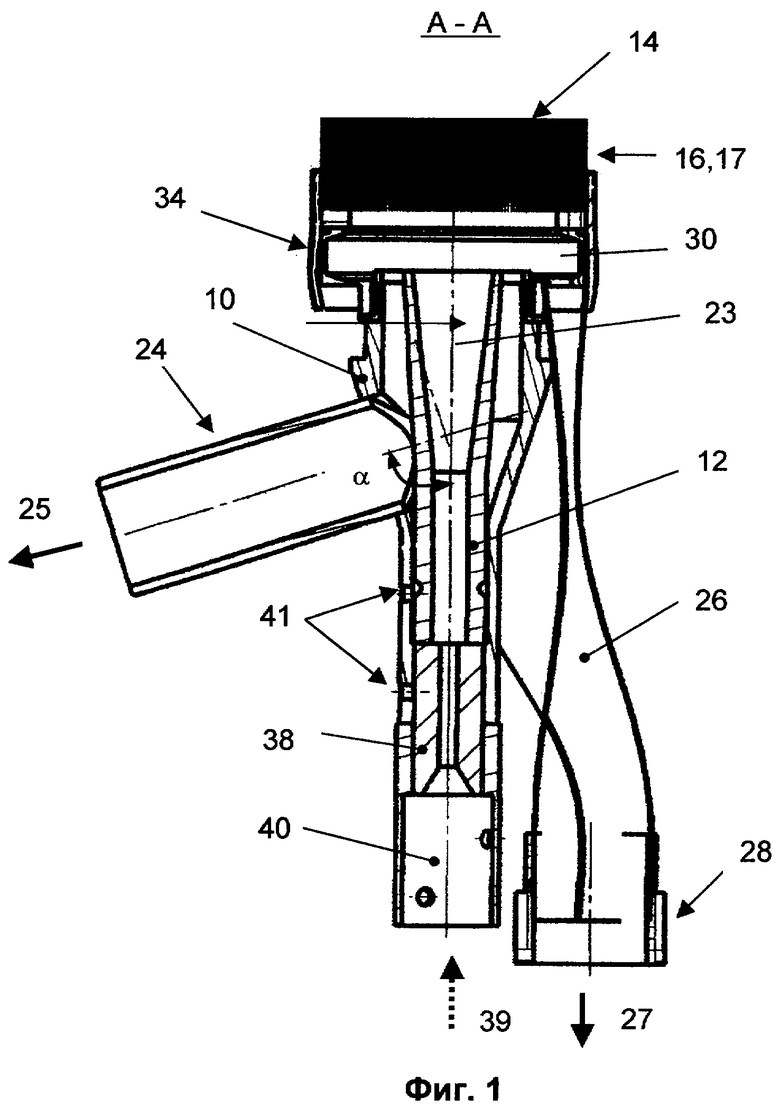

на фиг.1 - разрез инструмента в продольном направлении;

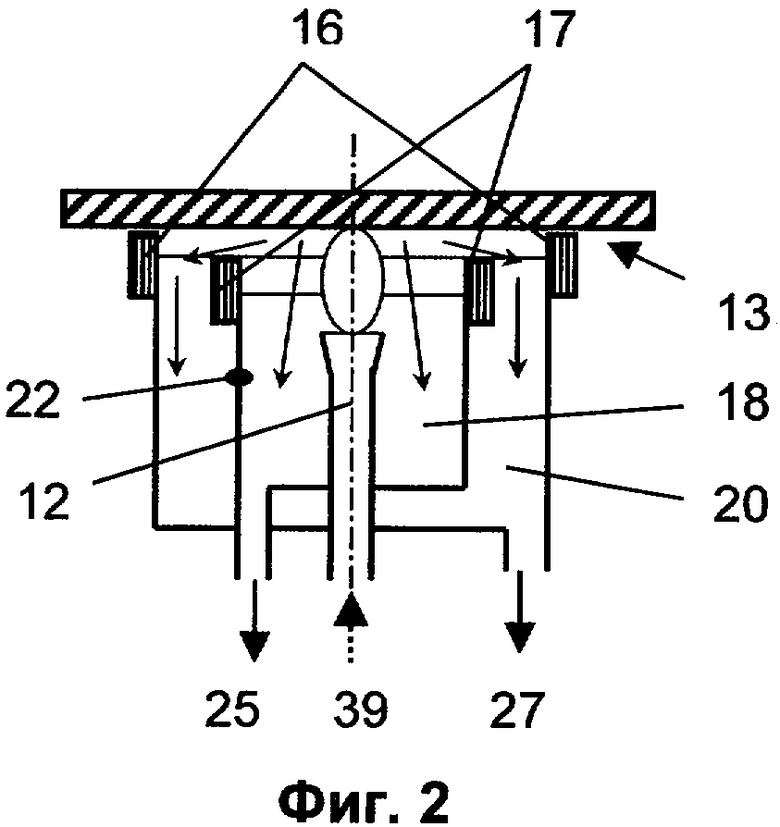

на фиг.2 - схема образования контуров отсоса;

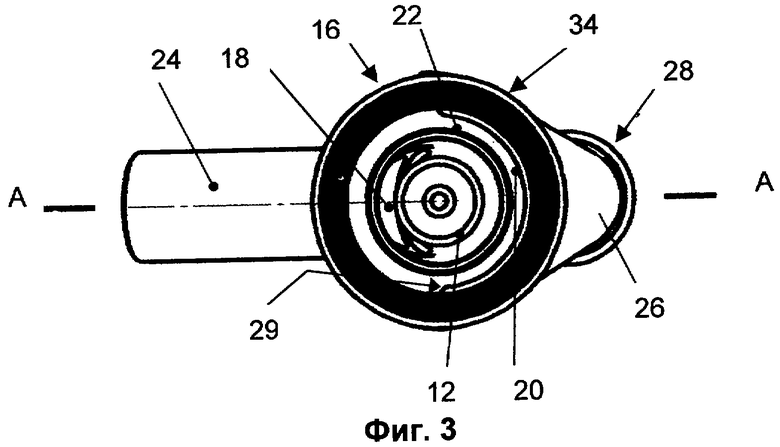

на фиг.3 - вид со стороны сопла;

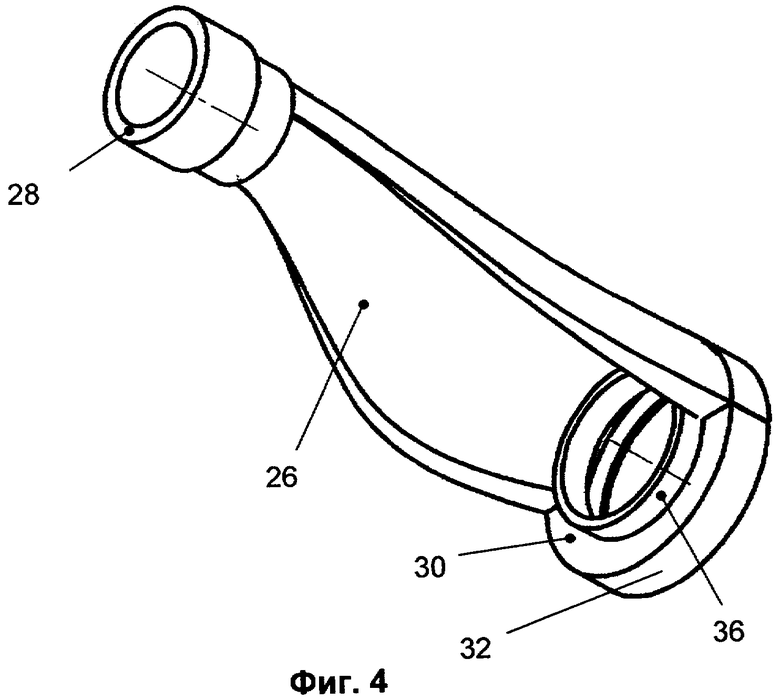

на фиг.4 - вид в изометрии патрубка внешнего контура;

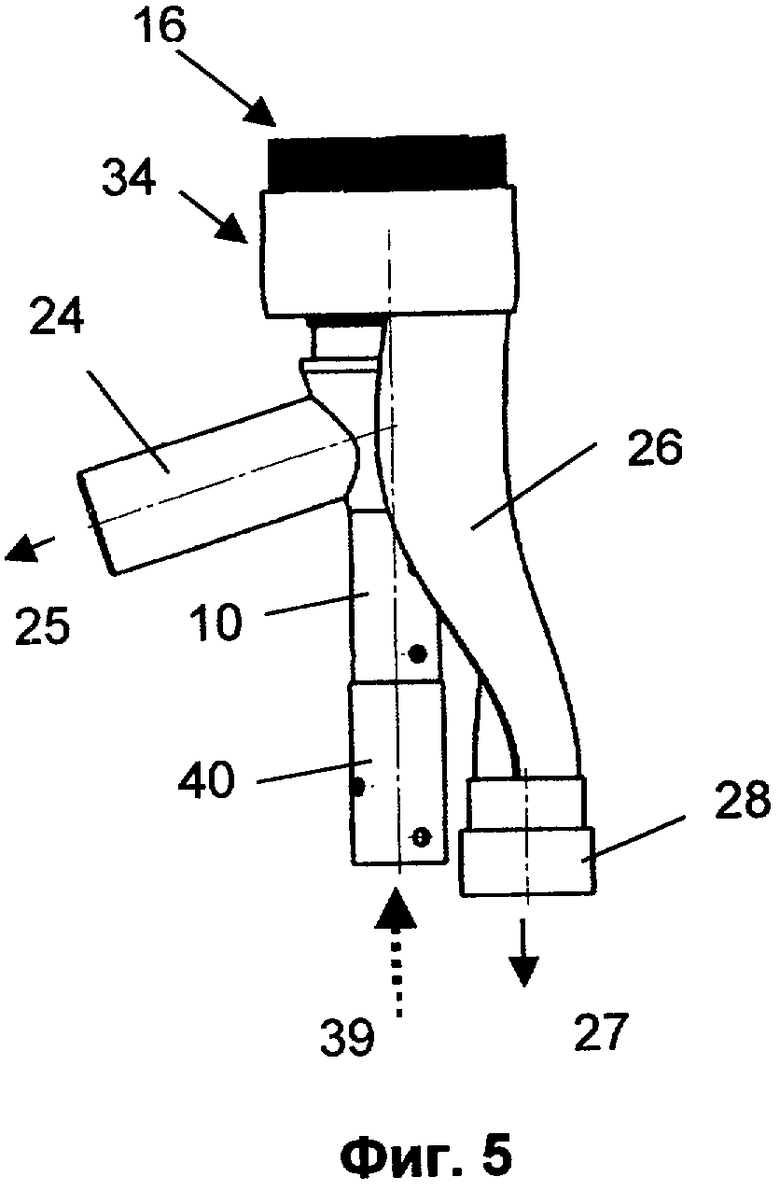

на фиг.5 - вид в сборе.

Ручной инструмент для абразивно-струйной обработки содержит установленную в полом корпусе 10 форсунку 12 для подачи абразивной среды с образованием открытой к обрабатываемой поверхности 13 кольцевой полости 14, связанной с системой вакуумирования и ограниченной щеточными элементами 16, 17. Кольцевая полость имеет внутренний 18 и внешний 20 контуры отсоса, размещенные аксиально соплу форсунки 12 и разделенные кольцевой стенкой 22. На кольцевой стенке 22 выполнена резьба для присоединения щеточного элемента 17 (на фиг.3 щеточный элемент 17 не показан). Каждый из контуров 18, 20 имеет индивидуальные патрубки 24, 26 для связи с системой вакуумирования 25, 27. Патрубки 24, 26 размещены по обе стороны корпуса 10 в плоскости, проходящей через ось 23 симметрии форсунки 12. Патрубок 24 внутреннего контура размещен под острым углом (α=35-55°) к оси сопла в направлении подачи аэроабразивной струи и служит в качестве рукоятки. Патрубок 26 внешнего контура имеет плавно изменяемое сечение в направлении штуцера 28 для присоединения к системе отсоса 27. Торцевая часть втулки 30, имеющая выточку со стороны обрабатываемой поверхности, через полукольцевой сквозной паз 29 пневматически сообщена с патрубком 26. Внешняя часть 32 втулки выполнена с возможностью крепления щеточного элемента 16, например с помощью резиновой накладки 34 или резьбового соединения (не показано). На втулке 30 имеется крепежное кольцо 36, к которому прикрепляется корпус 10. Внешняя часть корпуса образует кольцевую стенку 22. К выступающей части кольцевой стенки 22 прикреплен, например, с помощью резьбового соединения кольцевой щеточный элемент 17, по форме выполнения аналогичный элементу 16, но соответственно меньшего диаметра. Взаимное положение элементов 12, 16, 17, 22 в осевом направлении может регулироваться.

На фиг.2 условно показан случай, когда элемент 17 установлен с зазором относительно обреза щеточного элемента 16 на большем удалении от обрабатываемой поверхности 13. Зазор между обрезами щеточных элементов 16 и 17 может составлять 0,5-1,0 см и регулируется в процессе настройки. Патрубок 26 внешнего контура в поперечном направлении может иметь округлую форму, повторяющую контур корпуса 10.

Сопло форсунки 12 установлено в корпусе 10 через втулку 38 с осевым калиброванным отверстием, предназначенную для предварительной установки расхода рабочего тела 39, поступающего от аэроабразивного смесителя (не показан) по шлангу, присоединяемому через соединительную втулку 40. Втулка 38, как и сопло форсунки 12, закрепляются в боковой стенке корпуса 10 посредством винтов (условно показано поз.41).

Устройство функционирует следующим образом. Аэроабразивная смесь подается посредством форсунки 12 на обрабатываемую поверхность 13. Одновременно проводится удаление отработанного рабочего тела и отходов обработки по внутреннему 18 и внешнему 20 контурам отсоса, которые подключены к средствам вакуумирования, например струйному устройству для транспортирования сыпучих материалов. Во внутреннем контуре 18 поддерживается более низкий вакуум, чем во внешнем 20, а пневматическая связь контуров ослаблена наличием кольцевой стенки и щеточного элемента 17. Благодаря этому условию при работе не происходит разрушения факела аэроабразивной струи, а отработанное рабочее тело, не уловленное внутренним контуром, отводится внешним контуром, имеющим более высокую степень разряжения. Стрелками на фиг.2 показаны пути отвода рабочего тела от обрабатываемой поверхности 13. Оптимизация рабочего процесса обработки поверхности 13 и удаления отработанного рабочего тела из зоны обработки для данной величины расхода воздуха обеспечивается подбором втулки 38 с соответствующим проходным сечением (определяет скорость истечения аэроабразивной струи и ее плотность), а также регулировкой взаимного расположения щеточных элементов 16, 17 и сопла форсунки 12 в осевом направлении (определяет эффективность абразивной обработки и отвода отработанного материала).

Экспериментальные данные показали, что вследствие патентуемых конструктивных особенностей устройства обеспечивается более устойчивое регулирование процесса абразивно-струйной обработки при обеспечении эффективного отвода отработанного рабочего тела.

Изобретение относится к абразивно-струйной обработке изделий и может быть использовано в системах с замкнутой циркуляцией рабочего тела. В полом корпусе установлена форсунка с соплом для подачи аэроабразивной среды с образованием открытого к обрабатываемой поверхности внутреннего контура отсоса отработанного рабочего тела. Щеточный элемент внутреннего контура ограничивает внутренний контур отсоса отработанного рабочего тела. Внутренний контур отсоса отработанного рабочего тела связан с системой вакуумирования посредством патрубка внутреннего контура. Патрубок внешнего контура и втулка с внешней цилиндрической частью образуют расположенный аксиально внутреннему контуру и соплу внешний контур отсоса отработанного рабочего тела. На внешней цилиндрической части втулки установлен щеточный элемент. При этом внешняя цилиндрическая часть втулки выполнена из условия перемещения в осевом направлении указанного щеточного элемента и его крепления. Втулка выполнена с выточкой со стороны обрабатываемой поверхности и с полукольцевым сквозным пазом, посредством которого торцевая часть втулки пневматически сообщена с патрубком внешнего контура. Патрубок внешнего контура выполнен с плавно изменяемым сечением в направлении штуцера для присоединения к системе вакуумирования. Патрубок внешнего контура и патрубок внутреннего контура размещены по обе стороны корпуса в плоскости, проходящей через ось симметрии форсунки. Патрубок внутреннего контура установлен под острым углом к оси форсунки в направлении подачи аэроабразивной среды. В результате обеспечивается работа инструмента без переналадки при изменяющемся расходе поступающего и отсасываемого воздуха. 4 з.п. ф-лы, 5 ил.

| US 4984396 A, 15.01.1991 | |||

| Пескоструйное устройство | 1957 |

|

SU114379A1 |

| US 5319893 A, 14.06.1994 | |||

| US 5833521 A, 10.11.1998 | |||

| ТЕРМИНАЛ И СПОСОБ ОПРЕДЕЛЕНИЯ СОТЫ | 2021 |

|

RU2832482C2 |

| US 4671022 A, 09.06.1987. | |||

Авторы

Даты

2008-01-20—Публикация

2006-04-13—Подача