Изобретение относится к области абразивно-струйной обработки поверхности изделий и конструкций и может быть использовано в промышленности, строительстве, в быту для обработки и очистки поверхностей от загрязнений разных видов, придания заданной шероховатости, в частности перед нанесением защитных покрытий.

Из технологии струйно-абразивной обработки поверхностей известно использование двух режимов: обработка холодной абразивно-воздушной струей и термоабразивная обработка. В первом случае формируют поток абразива посредством высокоскоростной струи сжатого воздуха, поступающего непосредственно от компрессора или другого источника, и главным действующим фактором при такой обработке является кинетическая энергия частиц абразива (см., например, SU 0221534, Пичко, 01.08.1968; SU 1703425 А1, Марчук и др., 07.01.1992; RU 2173630 С1, Брезгин и др., В 24 С 3/06, 20.09.2001). Во втором случае устройство содержит средства для генерации высокотемпературной струи газа и смешения с потоком абразивной среды. На обрабатываемую поверхность воздействуют два энергетических фактора - термическая энергия и кинетическая энергия абразива, при этом термическая энергия может быть в виде потока горячего газа или пламени (см., например, SU 0344977, ВПТИЛП, 14.07.1972; US 5607342, Evdokimenko et al., 04.03.1997).

Известен сопловый инструмент устройства для термоабразивной обработки поверхности. Инструмент включает кожух с патрубками подвода жидкого топлива и сжатого воздуха, вдоль продольной оси которого установлена камера сгорания со сквозными радиальными отверстиями. На входе в камеру сгорания установлен завихритель для закручивания потока топливной смеси. На выходе камеры сгорания установлено сопло для истечения высокотемпературной струи, в критическом сечении которого размещено выходное отверстие патрубка подачи газоабразивной струи. Патрубки подвода жидкого топлива и сжатого воздуха размещены радиально. Имеется также свеча зажигания (WO 88/05711, Криворожский горно-рудный ин-т, В 24 С 1/00, 11.08.1988).

Известен также сопловый инструмент для термоабразивной обработки, содержащий корпус, внутри которого размещена камера сгорания с форкамерой, концентрично расположенные завихрители потока воздуха, форсунка и гомогенизатор топливовоздушной смеси. В устройстве имеется кожух для охлаждения и сменное сопло в виде сопряженных криволинейной поверхностью конфузора и диффузора. Кожух сообщен с камерой посредством радиальных отверстий (RU 2158197 С1, Данилов и др., B 28 D 1/00, 27.10.2000; WO 01/81044 А1, Данилов и др., 01.11.2001).

Известен также сопловый инструмент для термоабразивной обработки, содержащий камеру сгорания со свечой зажигания, завихритель и сопло. Имеется кольцевой радиальный диффузор для подачи топлива в камеру сгорания с образованием на ее стенках защитной пленки (RU 2163864 С2, ОАО ПО "Энергопром-Стройзащита", В 24 С 1/00, 10.03.2001).

Известно устройство для термоабразивной обработки (RU 2167756 С2, В 24 С 1/00, 5/00, 3/00, Кострица и др., 27.05.2001). Устройство содержит трубопровод для абразивной аэросмеси, вокруг которого расположен завихритель, кожух, регенеративную трубу, сопло, камеру сгорания, образованную жаровой трубой с радиальными отверстиями и завихрителем, а в корпусе выполнена камера смешения, соединенная с каналом подачи горючего и сообщающаяся с каналом для подачи окислителя и с завихрителем. Конец трубопровода подачи абразивной аэросмеси расположен между последним рядом радиальных отверстий и входным сечением сопла. Воспламенение топлива производится электросвечой.

Известны также сопловые инструменты устройств для термоабразивной обработки поверхностей, характеризующиеся сходными конструктивными признаками, касающимися конструкции камер сгорания, средств подачи топлива и воздуха и абразива (см. описания изобретений SU 1834792, Акулов и др., В 24 С 5/04, 15.08.1993; WO 01/81045 A1, Gorlach, 01.11.2001; ЕР 1155781 A1, Thermo Blast International SA, B 24 C 5/02, 21.11.2001; UA 36316 А, B 24 C 3/00, 5/02, Шпак и др., 16.04.2001).

Для приведения в действие соплового инструмента используется соответствующее оборудование, подсоединяемое к патрубкам шлангами. Оборудование обычно включает сосуд для абразива, выпускное отверстие которого связано через дозатор со смесителем эжекционного типа, сообщенным с каналом подачи аэроабразивной смеси соплового инструмента, сосуд для жидкого топлива, выход которого сообщен с каналом подвода жидкого топлива к камере сгорания соплового инструмента. Имеется также ресивер с патрубком для подключения к источнику сжатого воздуха, сообщенный с упомянутыми сосудами для абразива и жидкого топлива для их поддува, с эжекторным патрубком смесителя и с каналом подвода сжатого воздуха соплового инструмента.

Наиболее близким по совокупности признаков является сопловый инструмент по заявке ЕР 1155781 A1, Thermo Blast International SA, B 24 C 5/02, 21.11.2001. Он характеризуется наличием цилиндрического кожуха, внутри которого размещены и скреплены друг с другом концентрически расположенные камера воздушного охлаждения, образованная гильзой со сплошной стенкой, закрепленной с образованием лабиринта, камера сгорания с перфорированной стенкой и трубчатый элемент для подачи пневмоабразивной смеси, снабженные патрубками для подачи соответственно газообразного окислителя, жидкого топлива и пневмоабразивной смеси. Имеется завихритель в виде спиральных каналов (24) подачи газообразного окислителя для подготовки топливной смеси, отверстия (21) для ввода топлива (жиклеры), связанные с патрубком для подачи жидкого топлива, размещенные между перфорированной стенкой камеры сгорания в ее закрытом конце и трубчатым элементом. Выходное сопло по типу сопла Лаваля имеет средства осевого перемещения и крепления к цилиндрическому кожуху, запальная свеча сообщена с камерой сгорания.

Однако описанные выше сопловые инструменты, в том числе и приведенный ближайший аналог, недостаточно эффективны в части стабильности работы, нагрева рабочего тела, сложны при запуске и в управлении. Вместе с тем, представляется целесообразным, чтобы одно и тоже устройство поддерживало оба режима работы. Кроме того, стойкость инструмента в режиме термоабразивной обработки может быть повышена путем оптимизации конструктивных признаков, а вес и габариты инструмента - уменьшены.

Задачей патентуемого изобретения является создание соплового инструмента устройства для абразивно-струйной обработки поверхности, позволяющего осуществлять эффективную обработку высокотемпературной струей рабочего тела и обеспечивать удобство в работе.

Технический результат патентуемого изобретения состоит в повышении эффективности устройства, улучшения запуска, повышении стабильности и срока эксплуатации устройства, а также возможности простого и удобного регулирования параметров. Дополнительный технический результат состоит в уменьшении габаритов инструмента в продольном направлении и его веса.

Технический результат обеспечивается тем, что сопловый инструмент устройства для абразивно-струйной обработки поверхности включает цилиндрический кожух, внутри которого размещены и скреплены друг с другом концентрически расположенные камера воздушного охлаждения, образованная гильзой со сплошной стенкой, закрепленной с образованием лабиринта, камера сгорания с перфорированной стенкой и трубчатый элемент для подачи пневмоабразивной смеси, снабженные патрубками для подачи соответственно газообразного окислителя, жидкого топлива и пневмоабразивной смеси, завихритель газообразного окислителя для подготовки топливной смеси со спиральными проточками, сообщенный с патрубком подачи газообразного окислителя, каналы для ввода топлива, связанные с патрубком для подачи жидкого топлива, размещенные на входе в камеру сгорания между ее перфорированной стенкой и трубчатым элементом, выходное сопло со средствами осевого перемещения и крепления к цилиндрическому кожуху, сообщенное с камерой воздушного охлаждения, запальную свечу, размещенную в камере сгорания.

Дополнительно введен завихритель топливной смеси, а камера сгорания на участке перфорации стенки выполнена с переменным сечением и имеет по меньшей мере один участок сужения относительно торцевых цилиндрических участков, при этом входная часть трубчатого элемента для подачи пневмоабразивной смеси скреплена с кожухом через два концентрично расположенных цилиндрических промежуточных элемента, между которыми образована кольцевая полость для подачи топлива к завихрителю топливной смеси.

Первый упомянутый цилиндрический элемент имеет на одном торце расточку для крепления фланца входной части трубчатого элемента, а на другом - сквозные спиральные проточки на внешней поверхности, выполняющие функции завихрителя топливной смеси. Второй упомянутый цилиндрический элемент имеет боковой канал, связанный с патрубком для подачи жидкого топлива в упомянутую полость, внешнюю резьбовую часть для крепления кожуха, расточку для крепления гильзы камеры охлаждения, и жиклеры, соединяющие упомянутую полость с камерой воздушного охлаждения.

Средства осевого перемещения и крепления выходного сопла к цилиндрическому кожуху и цилиндрической части камеры сгорания содержат профильную втулку, контргайку и цилиндрическую обойму, скрепленную с кожухом. Профильная втулка имеет проточку под сопло, а наружная поверхность - фланец и резьбовой участок, заканчивающийся выточкой, сопрягаемый с внутренней резьбой цилиндрической обоймы и контргайки. Цилиндрическая обойма имеет кольцевую камеру для охлаждения профильной втулки и сопла, соединенную с камерой воздушного охлаждения посредством осевых отверстий и сообщающуюся с выточкой на профильной втулке, сообщенной с камерой сгорания.

Устройство может характеризоваться тем, что отверстия перфорации стенки камеры сгорания размещены по спирали, параллельной спиральным проточкам обоих завихрителей.

Устройство может характеризоваться и тем, что стенка камеры сгорания на участке перфорации выполнена волнообразной.

Устройство может характеризоваться также тем, что входная часть трубчатого элемента выполнена конусной, а упомянутый первый цилиндрический элемент имеет внешнюю резьбовую часть с конусной гайкой для прикрепления шланга к упомянутой конусной части трубчатого элемента.

Устройство может характеризоваться и тем, что сопло выполнено из керамического материала методами порошковой металлургии, а также тем, что электрод запальной свечи размещен в камере сгорания заподлицо с ее стенкой.

Сущность изобретения подробно раскрывается на чертежах.

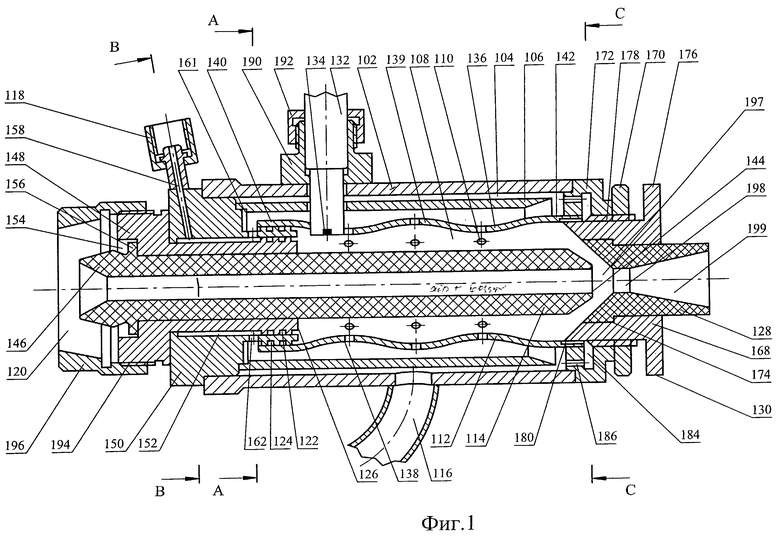

На фиг. 1 представлен продольный разрез конструкции соплового инструмента.

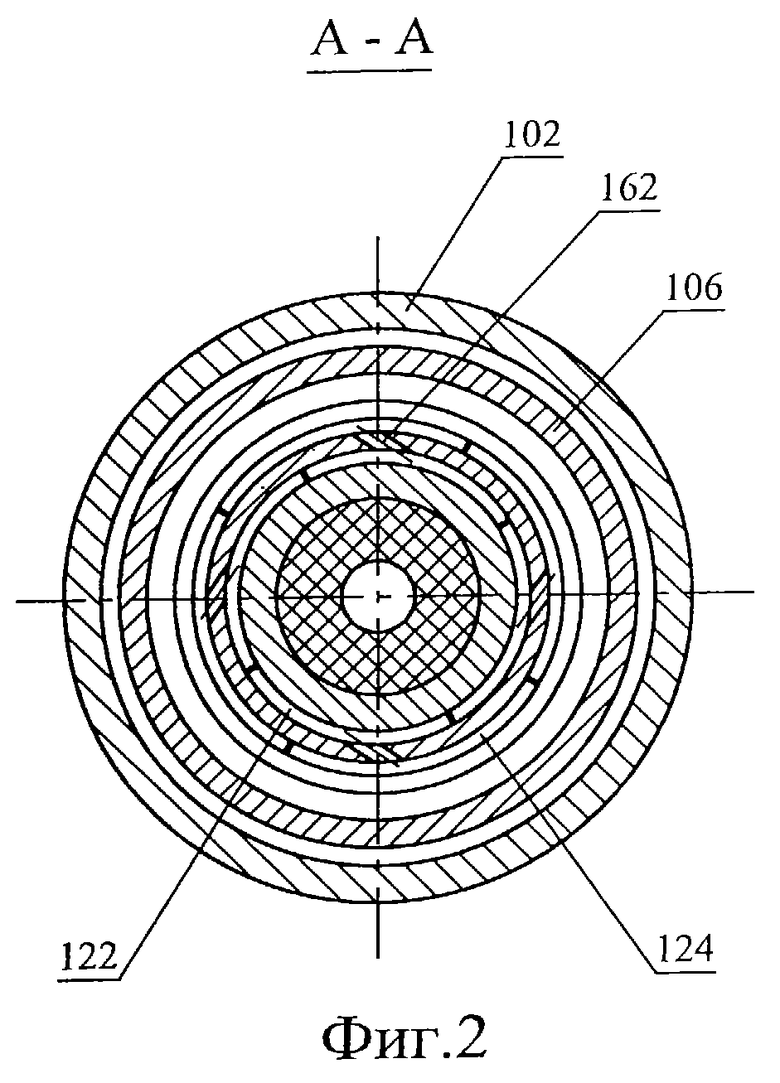

На фиг.2 - поперечное сечение конструкции по А-А, показанной на фиг.1.

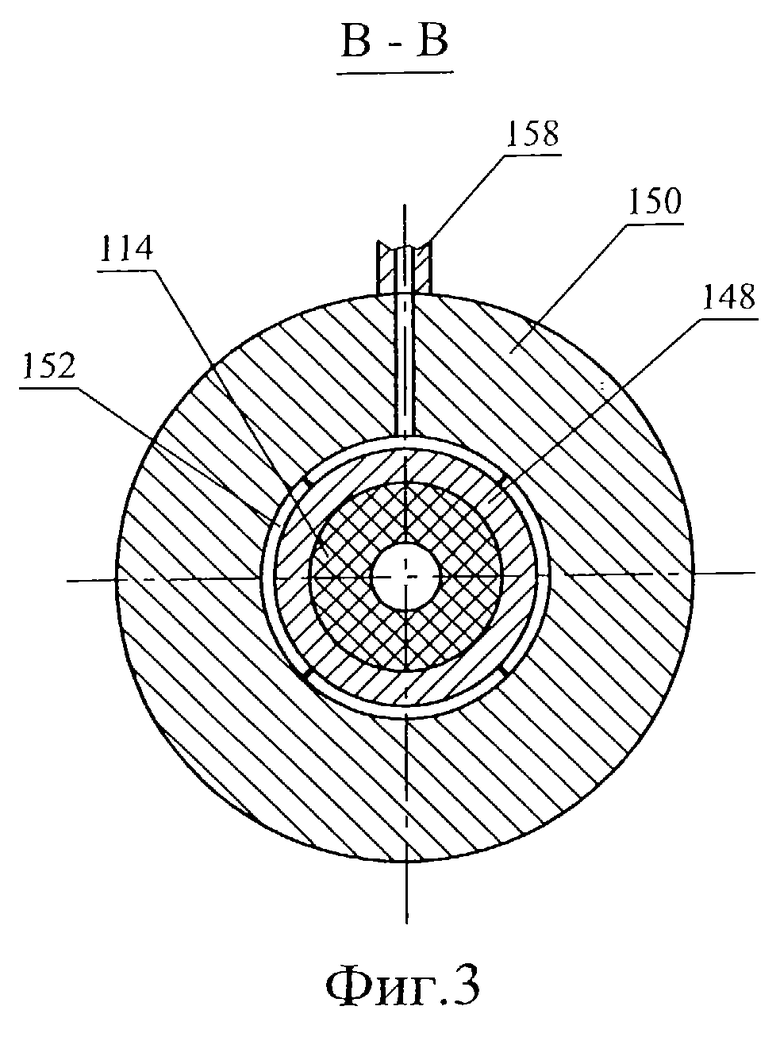

На фиг.3 - поперечное сечение конструкции по В-В, показанной на фиг.1.

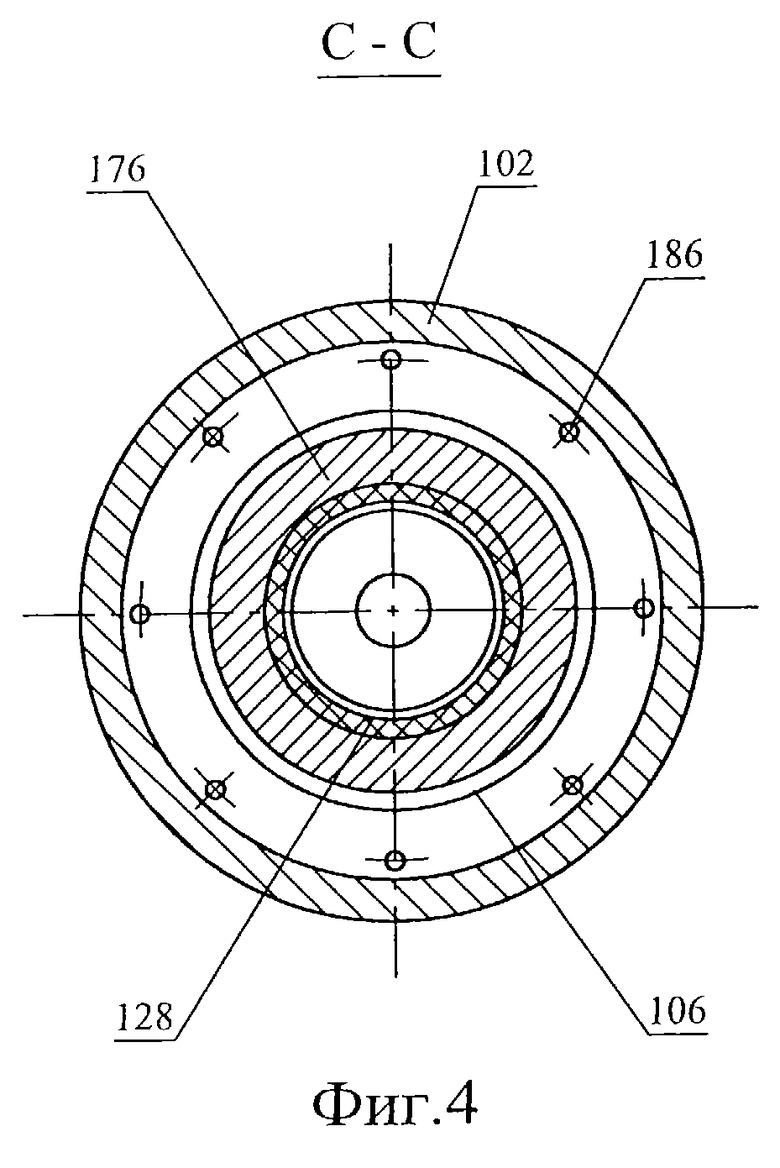

На фиг.4 - поперечное сечение конструкции по С-С, показанной на фиг.1.

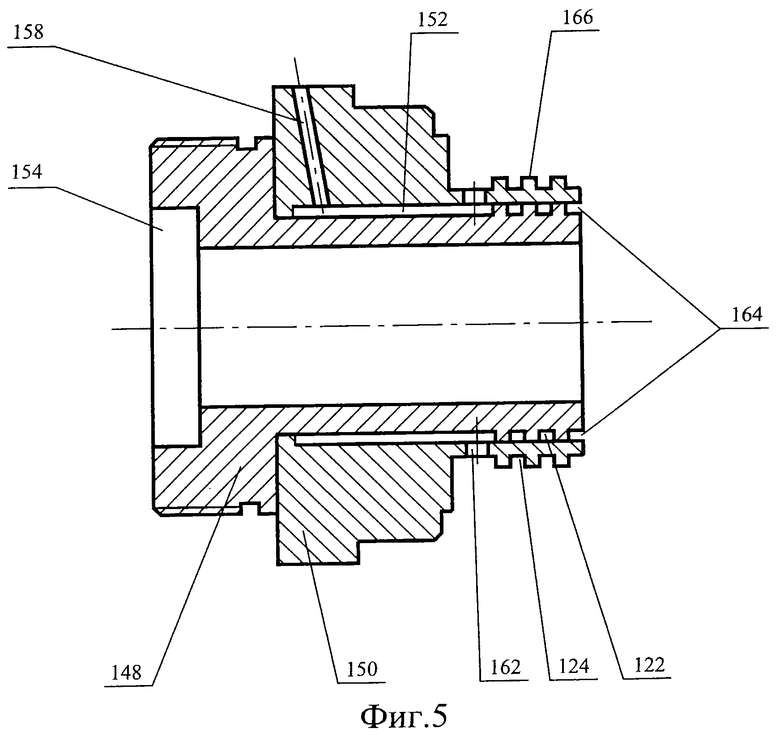

На фиг.5 - конструкция завихрителей (укрупненно).

Конструкция патентуемого соплового инструмента устройства для абразивно-струйной обработки поверхности представлена на чертежах. Инструмент имеет цилиндрический кожух 102, внутри которого размещена концентрически расположенная камера 104 воздушного охлаждения, образованная гильзой 106 со сплошной стенкой, закрепленной с образованием лабиринта. Имеются камера 108 сгорания с перфорированной радиальными отверстиями 110 стенкой 112 и трубчатый элемент 114 для подачи пневмоабразивной смеси. Устройство снабжено патрубком 116 для подачи газообразного окислителя, патрубком 118 для подачи жидкого топлива и патрубком 120 для подачи пневмоабразивной смеси.

Устройство содержит завихритель 122 топливной смеси, связанный с патрубком 118 для подачи жидкого топлива, завихритель 124 газообразного окислителя, связанный с патрубком 116 газообразного окислителя. Завихрители 122, 124 размещены между перфорированной стенкой 112 камеры 108 сгорания в ее закрытом конце 126 и трубчатым элементом 114.

Выходное сопло 128 содержит средства 130 осевого перемещения и крепления к цилиндрическому кожуху 102. Имеется запальная свеча 132, электрод 134 которой размещен в камере 108 сгорания (свеча показана схематично).

Камера 108 сгорания на участке перфорации с отверстиями 110 в стенке 112 имеет переменное сечение по меньшей мере с одним сужением 136. На фиг.1, для примера, показано два таких сужения 136, 138 относительно торцевых цилиндрических участков 140, 142. В этом случае поперечное сечение стенки 112 камеры сгорания приобретает волнообразный вид. В местах сужений 136, 138 и расширения 139 (расширение не превышает размера камеры в местах закрепления) целесообразно выполнять и перфорацию радиальными отверстиями 110. Если выполняется одно сужение, то его следует располагать ближе к открытому концу 144 трубчатого элемента 114, как показано позицией 138. Экспериментальным путем показано, что выполнение камеры сгорания с переменным сечением по ее оси позволяет на меньшей длине камеры нарастить скорость истечения газов, близкую к сверхзвуковой, и тем самым получить на выходе из сопла 128 скорость истечения газового потока значительно выше сверхзвуковой.

Входная часть 146 трубчатого элемента 114 для подачи пневмоабразивной смеси скреплена с кожухом 102 через два цилиндрических промежуточных элемента 148, 150, между которыми образована кольцевая полость 152 для подачи топлива к завихрителям 122 и 124. Первый цилиндрический элемент 148 имеет расточку 154 для крепления фланца 156 входной части 146 трубчатого элемента 114.

Второй цилиндрический элемент 150 имеет боковой канал 158, связанный с патрубком 118 для подачи жидкого топлива в полость 152, расточку 161 для крепления гильзы 106 камеры охлаждения и жиклеры 162, соединяющие полость 152 с камерой 104 воздушного охлаждения. Оба завихрителя 122, 124 выполнены на концах цилиндрических элементов 148, 150 и представляют собой сквозные спиральные проточки 164 с витками 166 на их внешних поверхностях. Отверстия 110 перфорации в стенке 112 камеры сгорания размещены по спирали, параллельной упомянутым виткам 166.

Средства 130 осевого перемещения и крепления выходного сопла 128 к цилиндрическому кожуху 102 и цилиндрической части камеры 108 сгорания содержат профильную втулку 168, контргайку 170 и цилиндрическую обойму 172, скрепленную с кожухом 102.

Профильная втулка 168 имеет проточку 174 под сопло 128. Наружная поверхность втулки 168 имеет фланец 176 и резьбовой участок 178, заканчивающийся выточкой 180. Резьбовой участок 178 сопрягается с внутренней резьбой 182 цилиндрической обоймы 172 и контргайки 170.

Цилиндрическая обойма 172 имеет кольцевую камеру 184 для охлаждения профильной втулки 168 и сопла 128. Камера 184 соединена с камерой 104 воздушного охлаждения посредством осевых отверстий 186 и сообщается с выточкой 180 на профильной втулке 168, сообщенной с камерой сгорания 108.

Электрод 134 запальной свечи 132 размещен в камере 108 сгорания заподлицо с ее стенкой 112. Свеча 132 установлена в отверстиях кожуха 102, гильзы 106 и стенки 112 посредством втулки 190, прикрепленной к кожуху 102, и накидной гайки 192.

Первый цилиндрический элемент 148 имеет внешнюю резьбовую часть 194, сообщенную с конусной гайкой 196 для прикрепления шланга (не показан) к входной части 146 трубчатого элемента 114. Входная часть 146 выполнена конусной, благодаря чему гайка 196 за счет обжатия надежно фиксирует шланг.

Сопло 128 выполнено в форме сопла Лаваля и имеет сужающуюся часть 197, критическое сечение 198 и расширяющуюся часть 199. Сопло 128 может быть выполнено из высокотемпературных абразивоустойчивых керамических материалов (карбидов, нитридов и пр.), а также композитов на их основе.

Устройство работает следующим образом.

Режим холодной абразивно-воздушной струи. По шлангам, присоединяемым к патрубку 116 для подачи газообразного окислителя и патрубку 120 пневмоабразивной смеси, в сопловый аппарат подаются соответствующие рабочие тела. Пневмоабразивная смесь предварительно готовится в смесителе абразива и газа-носителя, для чего смеситель подсоединен к сосуду для абразива и ресиверу, подключенному к источнику сжатого газа (воздуха). Пневмоабразивная смесь поступает по трубчатому элементу 114 в зону 197 сопла. В эту же зону поступает под давлением сжатый воздух из камеры 104 воздушного охлаждения, далее через перфорированные радиальные отверстия 110 подаваемый к открытом концу 144 трубчатого элемента 114. Здесь происходит эжекция пневмоабразивной смеси в сопло 128 Лаваля, ускорение в сопле и выброс высокоскоростной струи абразива. При соответствующей настройке положения элемента 114 относительно сопла 128 в осевом направлении, осуществляемой вращением профильной втулки 168 с последующим стопорением контргайкой 170 добиваются оптимальной скорости распыла. Расход абразива, а также давление сжатого воздуха регулируются непосредственно в смесителе и в ресивере. Далее осуществляют собственно абразивную обработку.

Режим горячей газоабразивной струи. По шлангам, присоединяемым к патрубку 116 для подачи газообразного окислителя, патрубку 118 для подачи жидкого топлива и патрубку 120 пневмоабразивной смеси, в сопловый аппарат подаются соответствующие рабочие тела. Пневмоабразивная смесь предварительно готовится в смесителе абразива и газа-носителя, для чего смеситель подсоединен к сосуду для абразива и ресиверу, подключенному к источнику сжатого газа (воздуха). Пневмоабразивная смесь поступает по трубчатому элементу 114 в зону 197 сопла.

Топливо за счет избыточного давления в сосуде для жидкого топлива (сосуд не показан) продавливается по каналу 158 в кольцевую полость 152, а далее в камеру 108 сгорания через сквозные спиральные проточки 164, выполняющие функции завихрителя 122. Одновременно по каналу 158 топливо продавливается через жиклеры 162 в камеру 104 воздушного охлаждения, находящуюся под избыточным давлением, захватывается встречным потоком воздуха и эжектируется воздухом через завихритель 124. В результате работы обоих завихрителей 122, 124 в камеру 108 поступают два закрученных в одном направлении потока: поток диспергированного жидкого топлива и поток топливно-воздушной смеси. Горючее и окислитель в закрученных потоках смешиваются, омывают стенку камеры сгорания, плотность горючей смеси стенок камеры увеличивается. Горючее еще более диспергируется, гомогенизируется и насыщается газообразным окислителем, поступающим в камеру 108 сгорания через перфорированные радиальные отверстия 110, размещенные по спирали, параллельной спиральным проточкам обоих завихрителей.

На начальном этапе запуска соплового инструмента добиваются заполнения топливной смесью всей полости камеры 108 сгорания, что контролируется по появлению аэрозольного облачка из сопла 128. Далее инициируется запальная свеча 132, электрод 134 которой размещен в камере 108 сгорания, добиваются устойчивого горения топлива, регулируя его подачу и расход газообразного окислителя. Затем регулируют расход пневмоабразивной смеси, подаваемый в горящую струю газа.

Перегреву кожуха 102 инструмента (в установившемся режиме его работы температура составляет не более 60oC) препятствует поток сжатого воздуха, охлаждающий камеру 104 воздушного охлаждения. Далее этот поток через перфорированные радиальные отверстия 110 поступает в камеру 108 сгорания. Снижению температуры сопла 128, как и самого инструмента, способствует подача сжатого воздуха из камеры 104 через отверстия 186 внутрь полости 184, истекающего через выточку 180 внутрь камеры 108 сгорания к открытому концу 144 трубчатого элемента 114.

Далее происходит эжекция пневмоабразивной смеси посредством продуктов сгорания в сопло 128 Лаваля, ускорение в сопле и выброс высокоскоростной горячей газоабразивной струи. При соответствующей настройке положения элемента 114 относительно сопла 128 в осевом направлении, осуществляемого вращением профильной втулки 168 с последующим стопорением контргайкой 170, добиваются оптимальных характеристик распыла. Расход абразива, жидкого топлива, а также давление сжатого воздуха регулируются непосредственно в смесителе, топливном баке и в ресивере. Эксперименты показывают, что достигаемая скорость газового потока из сопла достигает 1,5-2,0 Max. Сформированной струей осуществляют собственно абразивную обработку.

Промышленная применимость. Устройство может быть изготовлено с использованием традиционных технологий машиностроения и материалов. Сопло может быть выполнено методами порошковой металлургии. Серийно выпускаемые модели патентуемого устройства имеют длину около 250 мм, массу около 1,5 кг. Они обеспечивают производительность обработки поверхности до 50 м2/ч при расходе металлургического шлака около 7 кг/м2. Скорость выброса частиц абразивного материала, в зависимости от выбранных параметров соплового инструмента, как показали эксперименты, может достигать порядка 500 м/с, а ее температура - 800-1200oС.

ПОЗИЦИИ НА ФИГУРАХ

102 - цилиндрический кожух

104 - камера воздушного охлаждения

106 - гильза со сплошной стенкой, закрепленной с образованием лабиринта

108 - камера сгорания

110 - перфорация радиальными отверстиями

112 - стенка

114 - трубчатый элемент для подачи пневмоабразивной смеси

116 - патрубок для подачи газообразного окислителя

118 - патрубок для подачи жидкого топлива

120 - патрубок для подачи пневмоабразивной смеси

122 - завихритель топливной смеси

124 - завихритель газообразного окислителя

126 - закрытый конец

128 - выходное сопло

130 - средства осевого перемещения и крепления

132 - запальная свеча

134 - электрод

136, 138 - сужения

139 - расширение

140, 142 - торцевые цилиндрические участки

144 - открытый конец трубчатого элемента 114

146 - входная часть трубчатого элемента 114

148, 150 - цилиндрические промежуточные элементы

152 - кольцевая полость

154 - расточка

156 - фланец

158 - боковой канал

161 - расточка

162 - жиклеры

164 - сквозные спиральные проточки

166 - витки

168 - профильная втулка

170 - контргайка

172 - цилиндрическая обойма

174 - проточка

176 - фланец

178 - резьбовой участок

180 - выточка

182 - внутренняя резьба

184 - кольцевая камера

186 - осевые отверстия

190 - втулка

192 - накидная гайка

194 - внешняя резьбовая часть

196 - конусная гайка

197 - сужающаяся часть

198 - критическое сечение

199 - расширяющаяся частьк

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| ПЕСКОСТРУЙНЫЙ ИНСТРУМЕНТ С ЛОКАЛЬНОЙ ВОДЯНОЙ ЗАВЕСОЙ | 2008 |

|

RU2381889C1 |

| Устройство для термоабразивной обработки поверхности, преимущественно каменной облицовки зданий | 2002 |

|

RU2224647C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2201864C2 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167756C2 |

| Устройство для струйно-абразивной обработки поверхности | 1991 |

|

SU1834792A3 |

| Устройство для термоабразивного разрушения твердых минеральных материалов | 1986 |

|

SU1465525A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

Изобретение относится к области абразивно-струйной обработки и может быть использовано для обработки и очистки поверхностей от загрязнений и придания заданной шероховатости перед нанесением защитных покрытий. Инструмент имеет камеру воздушного охлаждения, камеру сгорания с перфорированной стенкой переменного сечения, трубчатый элемент для пневмоабразивной смеси и выходное сопло со средством осевого перемещения и крепления. Предусмотрены два завихрителя: газообразного окислителя и топливной смеси со спиральными проточками, сообщенными с соответствующими патрубками. Сопло установлено в профильной втулке, размещенной в цилиндрической обойме с образованием кольцевой камеры для охлаждения профильной втулки и сопла, сообщенной с камерами воздушного охлаждения и сгорания. Такая конструкция позволяет вести обработку как холодной абразивно-воздушной струей, так и термоабразивную, повышает эффективность и стабильность работы инструмента, а также обеспечивает удобство регулирования параметров обработки. 5 з.п.ф-лы, 5 ил.

| Погрузочная машина | 1984 |

|

SU1155781A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167756C2 |

| 0 |

|

SU344977A1 |

Авторы

Даты

2004-01-27—Публикация

2002-07-23—Подача