Изобретение относится к нефтяной и газовой промышленности, в частности к утяжеленным буровым растворам (УБР), используемым при бурении скважин в условиях аномально высоких пластовых давлений (АВПД).

Анализ существующего уровня техники показал следующее:

- известен буровой раствор для заканчивания и ремонта скважин, рецептура которого имеет следующее соотношение компонентов, вес.%:

(см. патент РФ №2211237 от 09.08.2001 г. по кл. С09К 7/02, опубл. в Бюл. №24, 2003 г.). Дополнительно он содержит глинопорошок в количестве 5,0-7,0 мас.%.

Недостатком указанного УБР является неэффективность бурения скважин в условиях АВПД. Это обусловлено следующими причинами.

Указанный буровой раствор, который может быть использован в качестве утяжеленного при условии максимального содержания мела (30 мас.%) с целью обеспечения плотности 1160 кг/м3, примерно соответствующей минимальному значению плотности предлагаемого утяжеленного бурового раствора - 1200 кг/м3.

Данный состав бурового раствора в заявленном соотношении компонентов не может использоваться в широком диапазоне АВПД ввиду ограничения его плотностей от 1140 до 1160 кг/м3, что является существенным недостатком. В примере 3 табл.2 (см. описание к патенту) неправильно приведен состав бурового раствора с плотностью 1240 кг/м3, но нами он не рассматривался, т.к. содержание компонентов не соответствует 100 мас.% (а составляет 147,6 мас.%). В примере 4 табл.3 компонентный состав приведен также неверно, т.к. составляет 104,6 мас.%. Поэтому для анализа взят состав 11 табл.3 с наибольшей из корректно приведенных составов плотностью 1160 кг/м3, что меньше нижнего предела предлагаемого нами утяжеленного бурового раствора. Кроме этого недостатка рассматриваемый состав 11 имеет повышенную водоотдачу и низкую условную вязкость (см. табл.3), пониженную седиментационную устойчивость, обусловленную видом и незначительным количеством используемой полимерной добавки КМЦ, а также образует рыхлую утолщенную фильтрационную корку по сравнению с предлагаемой нами рецептурой утяжеленного бурового раствора. Это может привести к осложнениям (прихват бурильной колонны, снижение фильтрационно-емкостных свойств продуктивного пласта и т.д.) при применении вышеуказанного бурового раствора для бурения в условиях АВПД. В этой связи, несмотря на сходство качественного состава предлагаемой и рассматриваемой рецептур буровых растворов, последняя по заявляемому техническому результату использоваться не может;

- известен буровой раствор, рецептура которого имеет следующее соотношение ингредиентов, вес.%:

(см. а.с. СССР №673653 от 20.06.1975 г. по кл. С09К 7/04, опубл. в Бюл. №26, 1979 г.).

Недостатком указанного УБР является невысокая эффективность бурения скважин в условиях АВПД. Это обусловлено следующими причинами.

Низкая седиментационная устойчивость бурового раствора обусловлена его вынужденным разбавлением водой для придания раствору требуемых структурно-механических свойств (см. табл.2 и 3 описания изобретения). Это приводит к снижению вязкости и статического напряжения сдвига (СНС)бурового раствора, а с повышением его плотности - к значительному уменьшению седиментационной устойчивости, т.е. неспособности раствора удерживать твердую фазу (глину, барит) во взвешенном состоянии и обеспечивать постоянство объемного содержания твердой фазы в растворе. Происходит так называемый отстой раствора, что выражается в появлении над поверхностью раствора осветленной водной фазы. При этом плотность осажденной части раствора становится выше определяемой содержащимися в нем ингредиентами при условии их равномерного распределения по всему объему раствора. Высокое объемное содержание твердой фазы в буровом растворе и повышение его плотности вызывают снижение скорости проходки, так как при этом повышается давление, удерживающее шлам на забое в статических условиях.

Невозможность формирования тонкой фильтрационной корки обусловлена ингредиентным составом бурового раствора, несоответствием содержания реагента-стабилизатора и твердой фазы-барита, а также отсутствием структурообразователя полимерного типа. Образующаяся при фильтрации бурового раствора рыхлая толстая фильтрационная корка является определяющим фактором возникновения осложнений, связанных с уменьшением диаметра ствола, чрезмерным вращающим моментом, затяжками и прихватом бурильной колонны под действием перепада давления.

Повышенная водоотдача бурового раствора способствует проникновению его фильтрата в потенциально продуктивные горизонты, взаимодействию фильтрата с минеральными солями пластовых вод, что вызывает ухудшение фильтрационно-емкостных свойств продуктивного пласта.

Высокие значения коэффициента нелинейности бурового раствора, определяющие его недостаточную удерживающую и транспортирующую способности, обусловлены низкими значениями показателей как пластической вязкости, так и динамического напряжения сдвига (см. табл.2 описания изобретения). Данный буровой раствор с высоким содержанием твердой фазы не обладает свойствами, присущими псевдопластичным жидкостям с пониженным коэффициентом нелинейности;

- в качестве прототипа взят УБР, рецептура которого имеет следующее соотношение ингредиентов, мас.%:

(см. патент РФ №2235751 от 07.02.2003 г. по кл. С09К 7/02, опубл. в ОБ №25, 2004 г.).

Недостатком указанного УБР является невысокая эффективность бурения скважин в условиях АВПД. Это обусловлено следующими причинами.

Низкая седиментационная устойчивость УБР обусловлена недостаточным количеством КМЦ-900 на единицу массы утяжелителя-барита, которое не компенсирует даже повышенное содержание глины (5-10 мас.%) в составе раствора. Вероятно, невысокая седиментационная устойчивость УБР обусловлена также пониженным содержанием в его составе добавки ДСБ-4ТТП, жирные кислоты которой при взаимодействии с гидроксидом калия и КССБ могут образовывать мыла и высокомолекулярные соединения (ВМС), улучшающие структурно-механические свойства раствора и его способность удерживать водную фазу и барит от выделения из однородного состава суспензии. Непостоянство объемного содержания твердой фазы в растворе за счет его седиментационной неустойчивости приводит к образованию столба бурового раствора с повышенной (от расчетной) плотностью, и давление, развиваемое этим столбом, снижает скорость проходки за счет удержания шлама, образуемого долотом, на забое скважины.

Повышенное глиносодержание и незначительное количество КССБ в растворе приводит к образованию при фильтрации данного УБР недостаточно тонкой фильтрационной корки, толщина которой в определенной степени зависит от количества воды, удерживаемой глинистой частью корки. С повышением содержания глины в УБР несколько снижаются фильтрационные потери, а толщина корки возрастает, что вызывает осложнения, связанные с чрезмерным вращающим моментом, затяжками и прихватом бурильной колонны под действием перепада давления.

Повышенная водоотдача УБР обусловлена его низкими реологическими свойствами, определяемыми ингредиентным составом, в котором отсутствуют реагенты, способные к взаимодействию между собой с образованием комплексных соединений или ВМС разветвленной структуры, удерживающей воду. Кроме того, эффективность КМЦ-900 в составе УБР как понизителя водоотдачи снижается из-за больших количеств хлористого калия, присутствующего в УБР. Содержание же КССБ в УБР слишком мало (0,2-0,3 мас.%), чтобы оказывать влияние на уменьшение водоотдачи. Таким образом, повышенная водоотдача УБР способствует проникновению его фильтрата с содержащимися в нем водорастворимыми реагентами в пласт, взаимодействию этих реагентов с пластовой водой и минералами породы пласта, что приводит к кольматации порового пространства продуктивного пласта продуктами реакций и уменьшению в результате этого его фильтрационно-емкостных свойств.

Повышенный коэффициент нелинейности УБР, характеризуемый незначительным снижением вязкости с повышением относительных скоростей сдвига и, наоборот, незначительным увеличением вязкости раствора с уменьшением относительных скоростей сдвига, свидетельствует о том, что псевдопластические свойства раствора проявляются в малой степени. При этом не обеспечивается эффективного выноса породы (транспортирующая способность) из скважины за счет того, что происходит лишь незначительное уплощение параболического профиля скоростей течения жидкости в межтрубном пространстве.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в повышении эффективности бурения скважин в условиях АВПД за счет использования УБР с технологическими свойствами, улучшенными путем:

- увеличения седиментационной устойчивости, обеспечивающей постоянство объемного содержания твердой фазы в растворе, обусловливающее повышенную скорость проходки;

- формирования тонкой фильтрационной корки, предотвращающей прихват бурильной колонны под действием перепада давления;

- снижения водоотдачи, обеспечивающего сохранение фильтрационно-емкостных свойств продуктивного пласта;

- уменьшения коэффициента нелинейности, обеспечивающего повышенные удерживающую и транспортирующую способности раствора.

Технический результат достигается известным УБР, включающим глину, полисахаридный реагент, водорастворимый хлорид металла, добавку на основе многоатомных спиртов, гидроксид калия, конденсированную сульфит-спиртовую барду КССБ, барит и воду, который содержит в качестве глины глинопорошок марки Бентокон Супер "S", полисахаридного реагента - биополимер Acinetobacter Sp. "Ритизан", водорастворимого хлорида металла - хлорид кальция, добавки на основе многоатомных спиртов - флотореагент Т-80 при следующем соотношении ингредиентов, мас.%:

Заявляемый состав соответствует условию "новизна".

Используют глинопорошок марки Бентокон Супер "S" по ТУ 5751-001-58156178-02 с выходом раствора 25-30 м3/т, содержащий монтмориллонита не менее 90% и полимера 0,15-0,30%, который производится на основе глинистого сырья острова Милое (Греция) предприятием ЗАО "Бентопром" в г.Старый Оскол. Экспериментально установлено, что с учетом требований ОСТ 39-202-86 "Глинопорошки для буровых растворов. Технические условия" показатель качества "выход бурового раствора" для Бентокон-Супер "S" на 22% превышает нормируемое значение для модифицированных глинопорошков типа "ПМБА". Используют хлорид кальция - по ГОСТ 4460-77, флотореагент Т-80 - по ТУ 38-103429-80, гидроксид калия - по ГОСТ 24363-80, КССБ - по ТУ 39-094-75, барит марки КБ-3 - по ГОСТ 4682-84, биополимер Acinetobacter Sp. "Ритизан" - по ТУ 9291-001-58114197-2003 в виде культуральной жидкости микроорганизма Acinetobacter Sp. плотностью 1000 кг/м3 с содержанием полисахарида 0,4 мас.%.

Биополимер Acinetobacter Sp. "Ритизан" в виде культуральной жидкости микроорганизма Acinetobacter Sp. представляет собой вязкую гелеобразную дисперсную систему светло-кремового цвета со слабым специфическим запахом и рН в пределах 5-7, содержит в среднем 0,5% (но не менее 0,4%) экзогенного высокомолекулярного (5-8 млн.ед.) полисахарида, около 0,25% биомассы (клеточного вещества продуцента), а также моносахара, жирные кислоты, соль виноградной кислоты, остаток солей, формалин и воду. Масса сухого остатка - 2%.

Комплексный экзополисахарид состоит из нейтрального и двух кислых полисахаридов, один из которых ацилирован. Нейтральный полисахарид является минорным компонентом - его содержание не превышает 5%. Ацилированный и неацилированный полисахариды идентичны по молярному соотношению D-глюкозы, D-маннозы, D-галактозы, L-рамнозы, D-глюкуроновой и пировиноградной кислот (3:2:1:1:1:1) и структуре повторяющейся единицы углеводной цепи. Различие между ними в том, что ацилированный полисахарид содержит жирные кислоты (C12-C18).

Предлагаемый УБР имеет повышенную седиментационную устойчивость, что обусловлено как составом жидкой фазы, в которой распределяются твердые частицы глины и барита, так и типом используемого глинопорошка.

Глинопорошок марки Бентокон Супер "S" относится к натриевым бентонитам, так как обладает высоким осмотическим давлением, хорошо набухает и диспергируется в воде. Его применение экономически очень выгодно, так как позволяет облегчить и ускорить приготовление буровых растворов, а также регулирование их свойств. Обладая высокой обменной емкостью (100-150 мг-экв. на 100 г), глинистые частицы указанного глинопорошка адсорбируют из водной фазы катионы кальция для компенсации ненасыщенной валентности. При этом происходит также и более равномерное распределение барита в дисперсионной среде, содержащей глинистые частицы с сильной степенью разобщения слоев, способных к ориентации вокруг себя частиц барита как слабодиссоциирующего соединения с двухвалентным катионом. Удержанию барита во взвешенном состоянии способствует также полимерная обработка глинистых частиц глинопорошка марки Бентокон Супер "S", что в совокупности с высоким содержанием в последнем коллоидной фракции и хорошими адсорбционными свойствами определяет возможность взаимодействия глинистых частиц с другими ингредиентами УБР (КССБ, биополимером Acinetobacter Sp. "Ритизан") с образованием сложных органоминеральных структур. Исходя из этого предлагаемый УБР имеет повышенную седиментационную устойчивость, которая определяется показателем отстоя раствора за 1 сут.

Постоянство объемного содержания твердой фазы в растворе (его седиментационная устойчивость) является фактором, предупреждающим образование столба бурового раствора с повышенной (от расчетной) плотностью за счет осаждения барита и давления, развиваемого этим столбом, которое снижает скорость проходки за счет удержания шлама, образуемого долотом, на забое скважины. Таким образом, при увеличении седиментационной устойчивости УБР, а, следовательно, при сохранении его постоянной плотности на данном интервале бурения, скорость проходки скважины в условиях АВПД повышается.

Для УБР с высоким содержанием утяжелителя-барита, что необходимо в целях обеспечения необходимой плотности раствора, важным параметром является образование тонкой фильтрационной корки, которая бы снижала до минимума внедрение фильтрата в продуктивный пласт. При фильтрации предлагаемого УБР образуется достаточно тонкая фильтрационная корка, что обусловлено низким содержанием используемого глинопорошка, способного удерживать значительное количество воды, а также, хотя и в меньшей степени, гранулометрическим составом частиц. Применяемая марка глинопорошка, обработанного полимером, с высоким содержанием частиц коллоидной фракции обусловливает формирование тонкой корки. Этому также способствует сопряженная адсорбция биополимера Acinetobacter Sp. "Ритизан", КССБ и многоатомных спиртов, содержащихся в флотореагенте Т-80 на сводообразующих частицах фильтрационной корки, благодаря чему происходит ее уплотнение и утончение. ВМС сложной разветвленной структуры, образующиеся в результате конформационных превращений биополимера Acinetobacter Sp. "Ритизан" и конденсационного действия КССБ и флотореагента Т-80, обладают крепящим действием на образующие корку частицы и способствуют уменьшению ее толщины.

Толщина фильтрационной корки является одним из определяющих факторов, связанных с прихватом колонны из-за перепада давления, возникающего после временного прекращения промывки, когда часть контактирующей с фильтрационной коркой колонны изолируется от действия столба бурового раствора. Под действием веса колонны изолированная зона фильтрационной корки уплотняется, а вода из ее пор выдавливается в породу. По мере вытеснения поровой воды эффективное напряжение в корке увеличивается, что обусловливает повышение трения между трубой и фильтрационной коркой, являющееся причиной прихвата из-за перепада давления.

В этой связи формирование тонкой фильтрационной корки с незначительным содержанием поровой воды, что характерно для предлагаемого УБР, предотвратит прихват бурильной колонны под действием перепада давления.

Предлагаемый УБР имеет пониженную водоотдачу, что обусловлено его ингредиентным составом. Глинопорошок марки Бентокон Супер "S" в результате своей высокой гидрофильности и набухаемости хорошо диспергируется в воде с образованием глинистых частиц, покрытых гидратными оболочками. Как натриевая бентонитовая глина с подвижной кристаллической решеткой, используемый в УБР глинопорошок отличается большой степенью разобщения слоев, содержащих пошедшую на набухание воду, что приводит к уменьшению ее содержания в жидкой фазе, т.е. к снижению водоотдачи. Кроме того, взаимодействие хлорида кальция с биополимером Acinetobacter Sp. "Ритизан" повышает вязкость жидкой фазы раствора, а этерификация многоатомных спиртов флотореагента Т-80 с лигносульфокислотами КССБ с образованием полиэфиров сложной структуры приводит к переориентации молекул воды и лучшему их удерживанию в межмакромолекулярном пространстве. В совокупности вышеуказанное способствует значительному снижению водоотдачи, что обеспечивает сохранение фильтрационно-емкостных свойств продуктивного пласта за счет предотвращения возможного взаимодействия компонентов фильтрата с минеральными солями пластовых вод (например, при попадании хлорида кальция в пласт, содержащий в пластовой воде сульфат-ион, образуется осадок малорастворимого сульфата кальция, кольматирующий поровое пространство коллектора).

Предлагаемый УБР имеет пониженный коэффициент нелинейности, что обусловлено следующим.

Реологические характеристики большинства буровых растворов значительно отличаются от Бингамовских жидкостей, особенно в нижнем диапазоне относительных скоростей сдвига. Для характеристики работы бурового раствора наиболее подходящими являются константы степенного закона течения, например коэффициент нелинейности (псевдопластичности) n, характеризующий степень отклонения реологических свойств рассматриваемой жидкости от ньютоновской жидкости. Для ньтоновских жидкостей, таких как вода, нефть, глицерин и др., n=1. Для псевдопластичных жидкостей 0<n<1, и чем меньше n, тем больше жидкость проявляет псевдопластические свойства. Это значит, что вязкость такой жидкости уменьшается с повышением относительных скоростей сдвига и, наоборот, вязкость увеличивается с уменьшением относительных скоростей сдвига. Уменьшение коэффициента n позволяет обеспечить повышенные удерживающую и транспортирующую способности раствора, обеспечить очистку скважины за счет выравнивания (уплощения) профиля скоростей течения жидкости в межтрубном пространстве.

Параболическое распределение скоростей в потоке, характерное для ньютоновских жидкостей (n=1), способствует образованию закручивающего эффекта взвешенных частиц выбуренной породы и выталкиванию их в области с пониженными скоростями. Результатом этого является рециркуляция твердых частиц вдоль всего жидкостного потока и, как следствие, низкая эффективность очистки скважины. Псевдопластичная жидкость с величиной 0<n<1 имеет более плоский профиль скоростей, что снижает закручивающий эффект, а значит, и рециркуляцию твердой фазы, и вытесняет ее равномерно вверх по стволу скважины. Пониженные значения n обеспечивают более плоский профиль скоростей и способствуют ламинарности потока и стабильности работы скважины.

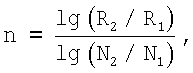

Значения n рассчитывают на основе двух любых показаний вискозиметра для двух различных скоростей оборотов ротора по формуле

где R1 - показания вискозиметра при N1 об/мин;

R2 - показания вискозиметра при N2 об/мин.

(см. Грей Дж.Р., Дарли Г.С.Г. Состав и свойства буровых агентов (промывочных жидкостей): пер. с англ. - М.: Недра, 1985. - С.190-193).

Компонентный состав предлагаемого УБР обладает пониженными значениями показателя нелинейности n (0<n≤0,7), что с учетом вышесказанного свидетельствует о его повышенных удерживающей и транспортирующей способностях. Это обусловлено свойствами используемых в буровом растворе глинопорошка марки Бентокон-Супер "S" и биополимера Acinetobacter Sp. "Ритизан", а также физико-химическим взаимодействием ингредиентов УБР.

Глинистая суспензия из глинопорошка марки Бентокон Супер "S", содержащего не менее 90% монтмориллонита и 0,15-0,30% полимера, даже без дополнительной обработки реагентами имеет уникальные свойства - ярко выраженную псевдопластичность (показатель нелинейности 0,15) и высокую удерживающую способность (напряжение сдвига 80-100 дПа), которые предопределяют эффективность бурового раствора, ингредиентом которого является указанный глинопорошок.

Микроорганизмы Acinetobacter Sp. способны накапливать в культуральной жидкости полисахарид, обладающий существенными преимуществами по сравнению с известными биополимерами (ксантан, склероглюкан и др.). Источником углеводного питания микроорганизмов Acinetobacter Sp. является глюкозно-этанольная среда, для которой в отличие от углеводного сырья растительного происхождения, используемого в производстве ксантана, характерны стабильный состав, отсутствие примесей, асептика, низкая стоимость, простота и удобство транспортировки, хранения и дозировки. Биополимер, синтезируемый Acinetobacter Sp., сочетает структурные элементы, химические и реологические свойства ксантана и эмульсана. С одной стороны, это кислый разветвленный полисахарид, имеющий основную цепь как у ксантана, с другой, - в его состав, подобно эмульсану, входят остатки высших жирных кислот, в результате этерификации которых он обладает заметной поверхностной активностью. Это способствует улучшению структурно-реологических свойств заявляемого УБР, дисперсная фаза которого содержит гидратированные частицы глинистых минералов с развитой поверхностью и утяжелитель-барит.

Наличие большого числа химически активных функциональных группировок (гидроксильных, карбоксильных, ацетальных и др.) обусловливает возможность получения различных модификаций биополимера и образования на его основе композиций с другими химическими соединениями.

В этой связи совместное применение биополимера Acinetobacter Sp., "Ритизан" с КССБ и флотореагентом Т-80 является основным фактором, обусловливающим изменение структурно-реологических показателей УБР в сторону улучшения его псевдопластических свойств, способствующих повышению удерживающей и транспортирующей способностей.

Проявление этих свойств связано с образованием сложных высокомолекулярных соединений - полимеров трехмерной структуры из полисахаридов, биомассы культуральной жидкости и низкомолекулярных фракций лигносульфонатов посредством конденсирующего действия поливалентных ионов хлорида кальция УБР и минерального фона остатка питательной среды, содержащей CaCl2, КН2PO4, MgSO4, Fe2(SO4)3. Кроме того, многоатомные спирты, входящие в состав флотореагента Т-80, в результате реакций этерификации с лигносульфоновыми кислотами КССБ образуют полиэфиры сложной структуры.

В состоянии покоя длинные цепи образующихся высокомолекулярных соединений беспорядочно ориентированы (спутаны), так как между молекулами действуют преимущественно отталкивающие силы электростатики. При перемешивании УБР цепи имеют тенденцию выстраиваться параллельно направлению течения, и эта тенденция усиливается с увеличением скорости сдвига, что обусловливает ламинарный режим течения циркуляционного потока, повышенные удерживающую и транспортирующую способности УБР.

Достижение технического результата от применения предлагаемого УБР для бурения скважин в условиях АВПД обусловлено его технологическими свойствами, определяемыми комплексом физико-химических и структурно-реологических характеристик, реализующихся благодаря ингредиентному составу и обеспечивающих повышенную седиментационную устойчивость, формирование тонкой фильтрационной корки, сниженные водоотдачу и коэффициент нелинейности УБР, что в совокупности способствует повышению эффективности бурения скважин с АВПД.

Содержание глинопорошка марки Бентокон Супер "S" в составе УБР более 2,1 мас.%, биополимера Acinetobacter Sp. "Ритизан" - более 9,1 мас.%, а барита - более 56,9 мас.% приводит к загущению раствора и утолщению фильтрационной корки, что может вызвать осложнения в процессе бурения.

Содержание хлорида кальция в составе УБР более 3,0 мас.%, КССБ - более 7,1 мас.%, флотореагента Т-80 - более 3,5 мас.%, а гидроксида калия - более 0,13 мас.% экономически нецелесообразно, так как существенного повышения технологических свойств УБР не происходит.

Содержание в составе УБР глинопорошка марки Бентокон Супер "S" менее 0,7 мас.%, хлорида кальция - менее 1,4 мас.%, а биополимера Acinetobacter Sp. "Ритизан" - менее 1,2 мас.% приводит к снижению седиментационной устойчивости раствора, повышению его водоотдачи, образованию толстой и рыхлой фильтрационной корки, увеличению коэффициента нелинейности, что снижает эффективность бурения.

Содержание в составе УБР КССБ менее 3,2 мас.%, флотореагента Т-80 - менее 1,1 мас.%, барита - менее 13,2 мас.%, а гидроксида калия - менее 0,04 мас.% приводит к повышению водоотдачи и снижению седиментационной устойчивости раствора, увеличению толщины фильтрационной корки, что может вызвать осложнения при бурении.

Таким образом, согласно вышесказанному предлагаемая совокупность существенных признаков обеспечивает достижение заявляемого технического результата.

Анализ изобретательского уровня показал следующее:

известно, что порошкообразный биополимерный продукт "Ритизан" является загустителем промывочных жидкостей (см. Биостабильность биополимерных растворов в присутствии бактерицидов / О.М.Щербаева, Ю.Н.Мойса, Е.Ю.Камбулов, В.А.Шаветов // Восстановление производительности нефтяных и газовых скважин: Сб. науч. тр. НПО "Бурение" - Вып.10. - Краснодар, 2003, - С.72);

известно использование биополимера Acinetobacter Sp. - "Симусан":

в составе для увеличения нефтеотдачи пласта с целью повышения эффективности состава при упрощении приготовления и снижения токсичности (см. патент РФ №2055982 от 20.08.1990 г. по кл. Е21В 43/22, опубл. в ОБ №7, 1996 г.);

в составе для извлечения нефти с целью повышения эффективности извлечения нефти из обводненных пластов, находящихся на поздней стадии разработки (см. патент РФ №2122631 от 03.10.1996 г. по кл. Е21В 43/22, опубл. в ОБ №33, 1998 г.);

в способе разработки нефтяного месторождения с целью повышения эффективности способа путем снижения водопроницаемости промытых зон пласта, улучшения отмывающих свойств и повышения нефтеотдачи (см. патент РФ №2136869 от 21.07.1998 г. по кл. Е21В 43/22, С12N 1/26, опубл. в ОБ №25, 1999 г.);

в составе для заводнения нефтяного пласта с целью повышения эффективности состава для нефтевытеснения за счет улучшения вязкостных его свойств (см. патент РФ №2140530 от 05.05.1998 г. по кл. Е21В 43/22, С12Р 19/04, опубл. в ОБ №30, 1999 г.);

в способе разработки нефтяного месторождения с целью повышения эффективности способа за счет улучшения реологических свойств полимера в минерализованной воде и образования микроэмульсии на границе нефть-раствор (см. патент РФ №2132941 от 02.09.1997 г. по кл. Е21В 43/22, опубл. в ОБ №19, 1999 г.);

в способе вытеснения остаточной нефти из обводненного нефтяного пласта с целью повышения эффективности способа разработки нефтяного месторождения в условиях неоднородных по проницаемости пластов на поздней стадии их разработки путем перераспределения фильтрационных потоков, оптимизации процесса гелеобразования, улучшения процесса заводнения за счет применения продуктов микробного синтеза (см. патент РФ №2156354 от 02.03.2000 г. по кл. Е21В 43/22, С12Р 19/04, опубл. в ОБ №26, 2000 г.);

в способе разработки водонефтяной залежи с целью повышения эффективности нефтеизвлечения пластов, снижения обводненности и снижения себестоимости добычи нефти за счет экономии энергозатрат и снижения металлоемкости оборудования для добычи нефти (см. патент РФ №2190092 от 27.03.2001 г. по кл. Е21В 43/22, опубл. в ОБ №27, 2002 г.);

в способе изоляции притока пластовых вод с целью повышения эффективности способа за счет увеличения размера изолирующего экрана (см. а.с. СССС №1726732 от 08.08.1989 г. по кл. Е21В 33/138, опубл. в ОБ №14, 1992 г.).

Не выявлены по имеющимся источникам известности технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату.

Заявляемый УБР соответствует условию "изобретательский уровень".

Более подробно сущность заявляемого изобретения описывается следующими примерами:

Пример (промысловый).

С целью поиска залежей углеводородов бурится скважина №1 Едэйской площади Уренгойского ГКМ. Проектная глубина 4300 м. Используют буровую установку Уралмаш 3Д-86 с типовой системой очистки бурового раствора.

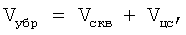

Для бурения скважины с АВПД в интервале 3820-4150 м (ачимовские отложения) предлагаемый УБР в объеме 240 м3 (160 м3 + 80 м3), определяемом по формуле

где Vскв - объем скважины за вычетом объема металла бурильных труб, м3;

Vцс - объем циркуляционной системы, м3,

готовят по 10 м3 за цикл и перекачивают в насосно-емкостной блок.

Для приготовления 10 м3 УБР при соотношении ингредиентов, мас.%:

в глиномешалку Г2-10, заполненную водой в объеме 622 л (36,56 мас.%), вводят 11,9 кг (0,7 мас.%) глинопорошка марки Бентокон Супер "S", перемешивают до получения однородной суспензии, затем вводят 27,2 кг (1,6 мас.%) хлорида кальция, перемешивают и вводят 69,7 кг (4,1 мас.%) КССБ. После перемешивания доливают расчетные количества биополимера Acinetobacter Sp. "Ритизан" (112,2 л 0,4%-ной дисперсии плотностью 1000 кг/м3 (6,6 мас.%) и 37,4 л (2,4 мас.%) флотореагента Т-80 плотностью 1090 кг/м3, перемешивают в течение 1 ч для взаимодействия ингредиентов и образования однородной суспензии. После этого последовательно вводят 0,68 кг (0,04 мас.%) гидроксида калия и после его растворения - 816 кг (48,0 мас.%) барита, перемешивают суспензию до однородного состояния.

УБР, готовый к применению, перекачивают в насосно-емкостной блок. Таким образом готовят весь объем УБР для бурения скважины в заданном интервале. УБР имеет следующие технологические свойства: ρ=1700 кг/м3; Ф=3,1 см3/30 мин; η=67 мПа·с; τ0=230 дПа; CHC1/10=125/225 дПа; n=0,66; корка - 1,5 мм; отстой за 1 сут - 0,1%.

Бурение в указанном интервале осуществляют роторным способом (80 об/мин) с использованием долота У215,9×240 SR544 и компоновкой низа бурильной колонны: РРБ; ГДИ, КОБ-155; УБТ-159-84 м; ТБПК-127×9,2 Л - остальное. Бурение ведут с механической скоростью не более 35 м/ч при производительности бурового насоса УНБ-600, равной 30,3 л/с, что при данных структурно-реологических параметрах УБР обеспечивает ламинарный режим его течения в кольцевом пространстве скважины.

В процессе бурения должна обеспечиваться очистка УБР от выбуренной породы. Для этих целей целесообразно использовать вибросита, а не гидроциклоны (песко- и илоотделители), в которых образовавшаяся при взаимодействии биополимера Acinetobacter Sp. "Ритизан", КССБ и флотореагента Т-80 структура ВМС может разрушаться, что приводит к увеличению значений n, а, следовательно, к ухудшению его удерживающей и транспортирующей способностей, а также повышению фильтрации. При бурении параметры УБР поддерживаются на уровне регламентированных введением дополнительных количеств культуральной жидкости биополимера, КССБ и Т-80 по мере необходимости.

По окончании бурения интервала 3820-4150 м с использованием УБР производят операции по цементированию.

Далее бурение под эксплуатационную колонну до проектной глубины осуществляют на буровом растворе с рецептурой, предусмотренной проектом на строительство скважины.

Применение УБР с улучшенными технологическими свойствами предотвращает возникновение осложнений и повышает эффективность бурения скважин в условиях АВПД.

Пример 1 (лабораторный).

Для приготовления 1000 г УБР в 660,7 мл (66,07 мас.%) воды вводят 20 г (2,0 мас.%) глинопорошка марки Бентокон Супер "S", перемешивают на мешалке до получения однородной суспензии в течение 30 мин, затем вводят при перемешивании 25 г (2,5 мас.%) хлорида кальция, 61 г (6,1 мас.%) КССБ. После 15 мин перемешивания приливают 65 мл биополимера Acinetobacter Sp. "Ритизан" (6,5 мас.%) и 32,1 мл (3,5 мас.%) флотореагента Т-80 плотностью 1090 кг/м3, перемешивают до их полного распределения в суспензии в течение 10 мин. После этого последовательно вводят 1,3 г (0,13 мас.%) гидроксида калия и после его растворения - 132 г (13,2 мас.%) барита. Перемешивание осуществляют в течение 1 ч до полного взаимодействия компонентов в суспензии, после чего УБР готов к применению.

После приготовления УБР определяют следующие технологические свойства: плотность ρ (кг/м3); условную вязкость Т (с); пластическую вязкость η (мПа·с); предельное динамическое напряжение сдвига τ0 (дПа); СНС через 1/10 мин CHC1/10 (дПа); водоотдачу Ф (см3/30 мин) при перепаде давления 0,1 МПа; показатель нелинейности n; седиментационную устойчивость - отстой за 1 сут (%).

УБР имеет следующие технологические свойства: рН 9,7; ρ=1200 кг/м3; Т=56 с; η=20 мПа·с; τ0=110 дПа; CHC1/10=72/86 дПа; n=0,56; Ф=1,6 см3/30 мин; корка =0,4 мм; отстой за 1 сут = 0%.

Пример 2

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 7,9; ρ=1210 кг/м3; Т=43 с; η=22 мПа·с; τ0=100 дПа; CHC1/10=81/86 дПа; n=0,59; Ф=1,0 см3/30 мин, корка =0,1 мм; отстой за 1 сут = 1,2%.

Пример 3

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 10,2; ρ=1310 кг/м3; Т=40 с; η=29 мПа·с; τ0=77 дПа; СНС1/10=58/67 дПа; n=0,71; Ф=1,5 см3/30 мин; корка =0,4 мм; отстой за 1 сут =2,4%.

Пример 4

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 10,1; ρ=1460 кг/м3; Т=122 с; η=37 мПа·с; τ0=115 дПа; СНС1/10=91/115 дПа; n=0,69; Ф=1,3 см3/30 мин; корка =0,5 мм; отстой за 1 сут = 2,3%.

Пример 5

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 8,2; ρ=1500 кг/м3; Т=33 с; η=26 мПа·с; τ0=72 дПа; СНС1/10=96/120 дПа; n=0,70; Ф=1,5 см3/30 мин; корка =0,3 мм; отстой за 1 сут = 2,5%.

Пример 6

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 10,7; ρ=1610 кг/м3; Т=160 с; η=47 мПа·с; τ0=196 дПа; СНС1/10=182/215 дПа; n=0,61;Ф=3,5 см3/30 мин; корка =1,5 мм; отстой 1 за сут = 0,7%.

Пример 7

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 10,9; ρ=1700 кг/м3; Т=264 с; η=67 мПа·с; τ0=230 дПа; СНС1/10=125/225 дПа; n=0,66; Ф=3,1 см3/30 мин; корка =1,5 мм; отстой за 1 сут = 0,1%.

Пример 8

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 8,1; ρ=1800 кг/м3; Т=248 с; η=49 мПа·с; τ0=244 дПа; СНС1/10=144/239 дПа; n=0,56; Ф=2,0 см3/30 мин; корка =1,0 мм; отстой за 1 сут = 2,5%.

Пример 9

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 10,8; ρ=1900 кг/м3; Т=208 с; η=92 мПа·с; τ0=278 дПа; СНС1/10=201/236 дПа; n=0,69; Ф=1,2 см3/30 мин; корка =1,5 мм; отстой за 1 сут = 2,4%.

Пример 10

Готовят 1000 г УБР, г/мас.%:

Проводят все операции, как в примере 1. УБР имеет следующие технологические свойства: рН 7,8; ρ=1910 кг/м3; Т=240 с; η=53 мПа·с; τ0=254 дПа; CHC1/10=182/287 дПа; n=0,58; Ф=1,0 см3/30 мин; корка =0,8 мм; отстой за 1 сут = 1,0%.

Таким образом, заявляемое техническое решение соответствует условию "новизны изобретательского уровня промышленной применимости", то есть является патентоспособным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРГЛИНИСТЫЙ РАСТВОР ДЛЯ БУРЕНИЯ СКВАЖИН В МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОДАХ | 2004 |

|

RU2274651C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ПРОМЫВКИ ДЛИННОПРОТЯЖЕННЫХ КРУТОНАПРАВЛЕННЫХ СКВАЖИН В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ И ВЫСОКОКОЛЛОИДАЛЬНЫХ ГЛИНИСТЫХ ПОРОД И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483091C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ МЕЖТРУБНОГО ПРОСТРАНСТВА СКВАЖИН | 2016 |

|

RU2620674C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2009 |

|

RU2410405C1 |

| ПОЛИМЕРГЛИНИСТЫЙ РАСТВОР ДЛЯ БУРЕНИЯ В МНОГОЛЕТНЕМЕРЗЛЫХ И ВЫСОКОКОЛЛОИДАЛЬНЫХ ГЛИНИСТЫХ ПОРОДАХ | 2010 |

|

RU2440398C1 |

| БЕЗГЛИНИСТЫЙ УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2481374C1 |

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

| БУРОВОЙ РАСТВОР | 2006 |

|

RU2313556C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2266394C1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к утяжеленным буровым растворам, используемым при бурении скважин в условиях аномально высоких пластовых давлений АВПД. Технический результат - повышение эффективности бурения скважин в условиях АВПД. Утяжеленный буровой раствор содержит, мас.%: глинопорошок марки Бентокон Супер "S" 0,7-2,1, биополимер Acinetobacter Sp."Ритизан" 1,2-9,1, хлорид кальция 1,4-3,0, флотореагент Т-80 1,1-3,5, гидроксид калия 0,04-0,13, конденсированную сульфит-спиртовую барду КССБ 3,2-7,1, барит 13,2-56,9, воду остальное.

Утяжеленный буровой раствор, включающий глину, полисахаридный реагент, водорастворимый хлорид металла, добавку на основе многоатомных спиртов, гидроксид калия, конденсированную сульфит-спиртовую барду (КССБ), барит и воду, отличающийся тем, что он содержит в качестве глины глинопорошок марки Бентокон Супер "S", полисахаридного реагента - биополимер Acinetobacter Sp."Ритизан", водорастворимого хлорида металла - хлорид кальция, добавки на основе многоатомных спиртов - флотореагент Т-80 при следующем соотношении ингредиентов, мас.%:

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2003 |

|

RU2235751C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| Буровой раствор | 1984 |

|

SU1257083A1 |

| Буровой раствор | 1975 |

|

SU673653A1 |

| БУРОВОЙ РАСТВОР | 1993 |

|

RU2061717C1 |

| US 4719021 A, 12.01.1988. | |||

Авторы

Даты

2008-01-20—Публикация

2006-05-15—Подача