Изобретение относится к газогорелочным устройствам и может быть использовано для сжигания продувочных газов ремонтируемых скважин.

Одной из проблем, возникающих при сжигании продувочных и попутных газов, особенно содержащих конденсат и сероводородные соединения, является обеспечение максимально возможной полноты сгорания газов и получение продуктов сгорания с минимальным содержанием сероводородных соединений, не превышающих предельно допустимые нормы.

Известна факельная горелка, содержащая газоподводящий ствол, цилиндрическую обечайку для подачи воздуха, установленную по оси газоподводящего ствола, и конусную обечайку, размещенную вокруг цилиндрической обечайки с образованием с ней вихревой камеры, в которой установлен завихритель, образующий с газоподводящим стволом торцевой зазор, при этом воздухозаборное устройство выполнено в виде крестообразной перегородки, установленной на торцевом срезе ствола и равной по высоте указанному торцевому зазору, причем на ветрозащитной и конусной обечайках в месте ввода электрозапальника выполнены соответственно козырек и выемка, образующие зону стабильного розжига (Патент РФ №2033575 от 15.09.89, МПК F23D 14/20).

Основным недостатком данной факельной горелки является то, что при подаче конденсатосодержащего газа конденсат, несмотря на вращательное движение потока, полностью не успевает отделиться от газа и поступает в зону горения, что приводит к ухудшению условий сгорания и повышенной концентрации вредных веществ в продуктах сгорания.

Известна горелка, содержащая корпус с соосно установленной трубой, снабженной по периферии участка, выведенного за пределы корпуса, рассекателем в виде тела Коанда, размещенным с зазором относительно верхнего торца корпуса, при этом в трубе дополнительно установлена отсасывающая трубка, нижний конец которой выведен в корпус, и на участке трубы, размещенном в корпусе, выполнено уширение с отверстиями по его образующей, при этом отношение площади зазора к площади выходного сечения трубы составляет 0,75-1,3. (А.с. СССР №643719 от 06.01.77. МКИ F23D 13/20).

Недостатками известной горелки является неполное сгорание газа и конденсата, повышенное содержание вредных примесей в продуктах сгорания.

Известной и наиболее близкой по технической сущности к предлагаемому изобретению является горелка, содержащая корпус с соосно установленной трубой, снабженной по периферии участка, выведенного за пределы корпуса, рассекателем в виде тела Коанда, размещенным с зазором относительно верхнего торца корпуса, при этом в трубе дополнительно установлена отсасывающая трубка, нижний конец которой выведен в корпус, и на участке трубы, размещенном в корпусе, выполнено уширение с отверстиями по его образующей, при этом отношение площади зазора к площади выходного сечения трубы составляет 0,75-1,3, участок трубы, выведенный за пределы корпуса, выполнен в виде сопла Лаваля, а верхний торец отсасывающей трубки размещен на входе в указанное сопло. (А.с. СССР №937888 от 01.10.80, дополнительное к а.с. №643719, МКИ F23D 13/20 - прототип).

Указанная горелка работает следующим образом.

Сбрасываемый из скважины газ подается к трубе и разделяется на два потока. Первый поток газа поступает к соплу Лаваля, а второй поток - через отверстия трубы - в корпус горелки. При выходе из отверстий газ в начальный момент времени движется в направлении нижней части корпуса, а затем изменяет направление движения на противоположное и движется к боковому кольцевому зазору. При изменении направления движения газ отделяется от жидкой фазы (конденсата), которая собирается в нижней части корпуса. Очищенный поток газа, выходя из бокового кольцевого зазора, вследствие возникающего эффекта Коанда прилипает к поверхности рассекателя и создает вокруг него зону пониженного давления, в которую вовлекается окружающий воздух. Воздух смешивается с поступающим газом и полученная газовоздушная смесь движется в направлении образующей конического участка рассекателя, к выходу первого потока газа.

Первый поток газа, выходя по трубе из сопла Лаваля, подсасывает из корпуса при помощи отсасывающей трубки конденсат. Поток конденсата за счет повышенной скорости газа в узком сечении сопла Лаваля дробится на мелкодисперсные капли, смешивается с первым потоком газа и вторым газовоздушным потоком. Полученная смесь газа, воздуха и конденсата бездымно сгорает.

Использование в качестве рассекателя тела Коанда приводит к тому, что границы полученного факела определяются геометрией тела Коанда и не позволяют обеспечить автоматическое регулирование границ зоны смешения потоков в зависимости от условий внешней среды и режима истечения газа из сопла Лаваля.

Основными недостатками данной горелки являются недостаточно высокая степень смешения потоков и значительная длина зоны поджига основного потока газоконденсатной смеси, что приводит к уменьшению полноты сгорания не до конца очищенных газов и увеличению содержания вредных выбросов, в частности сероводорода и его соединений, в продуктах сгорания.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание способа сжигания продувочных газов и устройства для его обеспечения, при использовании которых достигается максимально возможная полнота сгорания газов с обеспечением уменьшенного содержания вредных примесей в продуктах сгорания.

Поставленная задача достигается за счет способа сжигания продувочных газов, который заключается в разделении потока сжигаемого газа, как минимум, на две части, и подаче одной части газа через кольцевой зазор на профилированное центральное тело горелки, другой - через профилированное выходное сечение трубы, с последующим их смешением в зоне горения. Согласно изобретению кольцевой зазор выполняют в виде профилированного кольцевого критического сечения и располагают в зоне выходной части профилированного центрального тела, одну часть потока сжигаемого газа подают через профилированное кольцевое критическое сечение и разгоняют его таким образом, что на выходе его скорость равна скорости звука, а вторую часть потока подают под углом к первой через профилированное выходное сечение трубы.

Для реализации указанного способа предложена горелка, содержащая корпус с соосно установленной трубой, снабженной по периферии участка, выведенного за пределы корпуса, рассекателем в виде профилированного тела, размещенным с кольцевым зазором относительно верхнего торца корпуса, при этом в трубе дополнительно установлена отсасывающая трубка, на участке трубы, установленном в корпусе, выполнены отверстия, а участок трубы, выведенный за пределы корпуса, выполнен в виде сопла Лаваля. Согласно изобретению рассекатель выполнен в виде профилированного центрального тела вращения переменного радиуса кривизны, при этом выходная часть корпуса выполнена профилированной и вместе с профилированным центральным телом образует профилированное кольцевое критическое сечение, а выходные участки трубы и трубки расположены в выходной части профилированного центрального тела.

Сопоставительный анализ с прототипом показывает, что в предложенном способе кольцевой зазор выполняют в виде профилированного кольцевого критического сечения и располагают в зоне выходной части профилированного центрального тела, одну часть потока подают через профилированное кольцевое сечение и разгоняют таким образом, что на выходе его скорость равна скорости звука, а вторую часть потока подают под углом к первой части потока через профилированное выходное сечение трубы, а в предложенном устройстве рассекатель выполнен в виде профилированного центрального тела вращения переменного радиуса кривизны, при этом выходная часть корпуса выполнена профилированной и вместе с профилированным центральным телом образует профилированное кольцевое критическое сечение, а выходной участок трубы расположен в выходной части профилированного центрального тела.

Таким образом, совокупность существенных признаков заявляемого технического решения благодаря наличию новых признаков обеспечивает получение технического результата, выражающегося в улучшении условий перемешивания газовоздушной смеси и получении повышенной полноты сгорания газовоздушной смеси за счет улучшения условий смесеобразования.

Указанные существенные признаки в совокупности, характеризующей сущность заявляемого технического решения, не известны в настоящее время для горелок и устройств для сжигания топлива. Аналог, характеризующийся идентичностью всем существенным признакам заявляемого изобретения, в ходе исследований не обнаружен, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «Новизна».

Существенные признаки заявляемого изобретения не могут быть представлены как комбинация, выявленная из известных решений с реализацией в виде отличительных признаков для достижения технического результата, из чего следует вывод о соответствии критерию «Изобретательский уровень».

В связи с тем, что описанное техническое решение предназначено для использования в рамках реальной системы дожигания газов, в частности в условиях Астраханского газоконденсатного месторождения, разработано заявителем и готовится к внедрению в производство, предлагаемое изобретение соответствует критерию «Промышленная применимость».

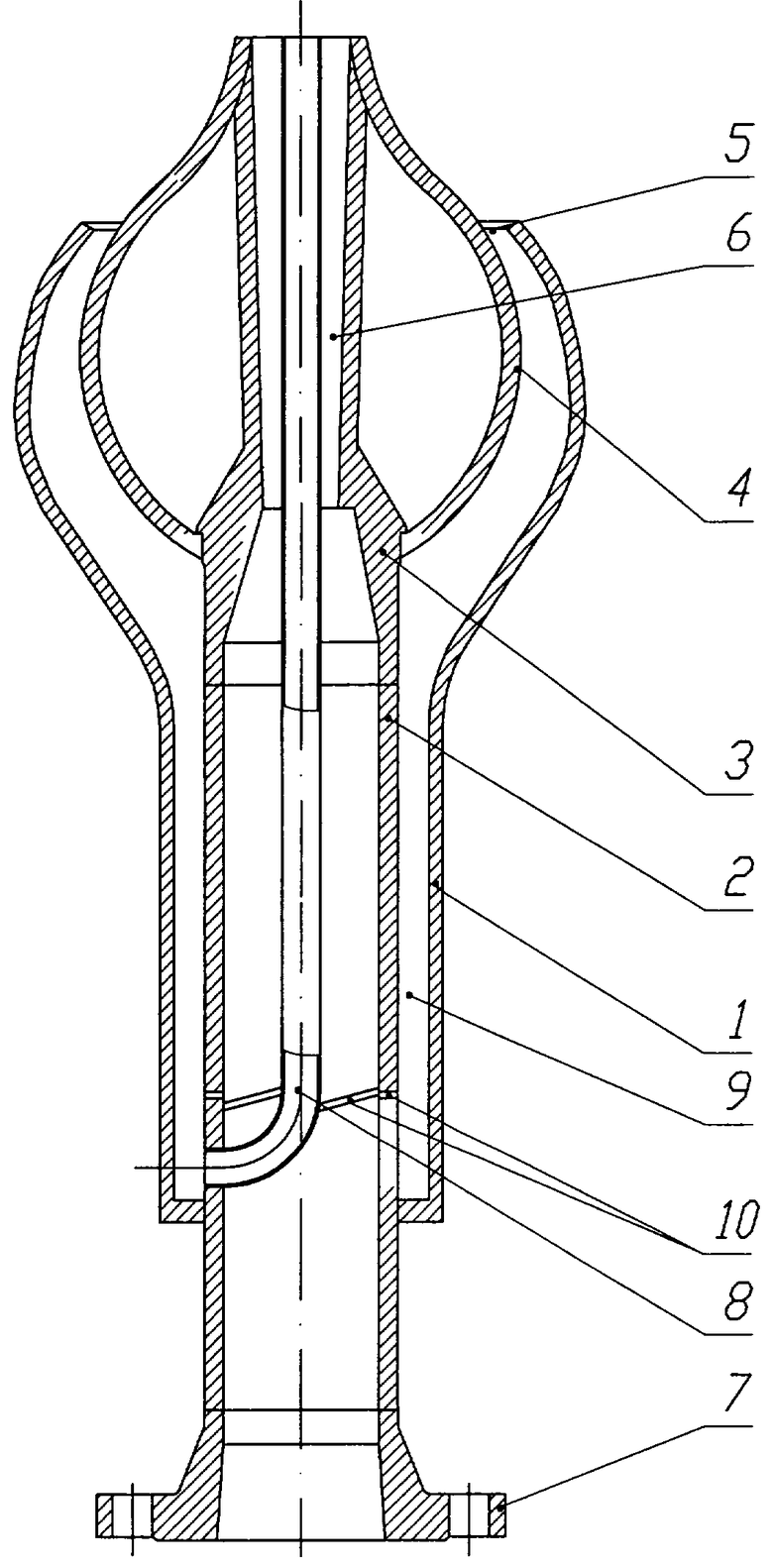

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан осевой разрез предложенной горелки.

Основными элементами предложенной факельной горелки являются:

1 - корпус;

2 - труба;

3 - периферийный участок;

4 - профилированное центральное тело;

5 - профилированное кольцевое критическое сечение;

6 - профилированное сопло;

7 - фланец;

8 - отсасывающая трубка;

9 - полость;

10 - отверстия.

Горелка содержит корпус 1 с соосно установленной внутри корпуса трубой 2, снабженной по периферии участка 3 профилированным центральным телом 4. Профилированное центральное тело 4 установлено с кольцевым зазором, представляющим собой профилированное кольцевое критическое сечение 5, относительно верхнего торца корпуса 1.

Верхняя часть трубы 2 выполнена профилированной в виде сопла 6, например сопла Лаваля, и размещена внутри профилированного центрального тела 4. На нижней части трубы установлен ответный фланец 7 для стыковки с газоводом.

В трубе 2 установлена отсасывающая трубка 8, нижний конец которой выведен в стенку трубы 2 и сообщается с кольцевой полостью 9, образованной трубой 2 и корпусом 1. На участке трубы 2, установленном в корпусе 1, выполнены отверстия 10.

Предложенный способ реализуется следующим образом.

Продувочный газ, подлежащий сжиганию, разделяют, как минимум, на две части и подают одну часть газа через профилированное кольцевое критическое сечение 5, расположенное в зоне выходной части профилированного центрального тела 4, и разгоняют таким образом, что на выходе его скорость равна скорости звука, а второй поток подают с под углом к основному потоку через профилированное выходное сечение трубы 2. Поток газа, поступивший через профилированное кольцевое критическое сечение 5, перемешивается с другой частью, поступившей из трубы 2. Такое смешение потоков, движущихся с различной скоростью, позволяет улучшить условия смесеобразования и подготовки смеси к сгоранию.

Для реализации указанного способа предложена горелка, работающая следующим образом.

Сбрасываемый из скважины газ подается на вход в трубу 2, в районе установки нижнего конца отсасывающей трубки 8, и поднимается вверх по трубе 2. Далее газ разделяется на два потока. Первый поток газа поступает к соплу Лаваля 6 по трубе 2, а второй поток - через отверстия 10 в трубе 2 - в кольцевой зазор между корпусом 1 и трубой 2. При выходе из отверстий 10 газ распределяется между отсасывающей трубкой 8 и полостью 9 между корпусом 1 и трубой 2. За счет разницы плотностей и скоростей движения конденсат стекает в зону установки нижнего конца отсасывающей трубки 8, а газ, очищенный от жидкости, поступает к профилированному кольцевому критическому сечению 5 между корпусом 1 и профилированным центральным телом 4.

Очищенный поток газа, выходя из профилированного кольцевого критического сечения 5, вследствие возникающего эффекта Коанда прилипает к поверхности профилированного центрального тела 4 и создает вокруг него зону пониженного давления, в которую вовлекается окружающий воздух. Внешняя граница факела при этом определяется границей кольцевого потока сжигаемого газа, что позволяет обеспечить автоматическое регулирование степени расширения потока.

Воздух смешивается с поступающим газом и полученная газовоздушная смесь движется в направлении образующей профилированного центрального тела 4, к выходу первого потока газа.

Первый поток газа, выходя по трубе 2 из сопла Лаваля 6, подсасывает за счет разности скоростей из кольцевой полости 9, образованной корпусом 1 и трубой 2, при помощи отсасывающей трубки 8 конденсат. За счет того, что оставшийся поток конденсата подается к выходной части сопла 6, обеспечивается его повышенная турбулентность и скорость на выходе из сопла и поток первоначально более эффективно дробится на мелкодисперсные капли, а затем перемешивается с первым потоком газа и вторым газовоздушным потоком. Полученная смесь газа, воздуха и конденсата бездымно сгорает, обеспечивая при сгорании пониженное содержание вредных примесей в продуктах сгорания.

Использование предложенного технического решения позволит более эффективно отделять конденсат от газа, увеличить полноту сгорания конденсатосодержащих газов и уменьшить содержание вредных примесей в продуктах сгорания за счет улучшения условий сгорания газовоздушной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ПРОДУВОЧНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2315238C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315240C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2007 |

|

RU2355949C2 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315239C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2007 |

|

RU2355948C2 |

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2476769C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2477423C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2486407C1 |

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2487300C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315237C1 |

Изобретение относится к газогорелочным устройствам и может быть применено, например, в газовой промышленности для сжигания продувочных газов ремонтируемых скважин. Способ сжигания продувочных газов заключается в разделении потока сжигаемого газа, как минимум, на две части, и подаче одной части газа через кольцевой зазор на профилированное центральное тело горелки, другой - через профилированное выходное сечение трубы, с последующим их смешением в зоне горения. Кольцевой зазор выполняют в виде профилированного кольцевого критического сечения и располагают в зоне выходной части профилированного центрального тела, одну часть потока сжигаемого газа подают через профилированное кольцевое критическое сечение и разгоняют его таким образом, что на выходе его скорость равна скорости звука, а вторую часть потока подают под углом к первой через профилированное выходное сечение трубы. Изобретение позволяет достичь максимально возможной полноты сгорания газов с обеспечением уменьшенного содержания вредных примесей в продуктах сгорания. 2 н.з.п. ф-лы, 1 ил.

| Горелка | 1980 |

|

SU937888A2 |

| Горелка | 1977 |

|

SU643719A1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 1989 |

|

RU2033575C1 |

| ФАКЕЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2113657C1 |

| DE 10359323 А, 14.07.2005. | |||

Авторы

Даты

2008-01-20—Публикация

2006-07-27—Подача