Изобретение относится к газогорелочным устройствам, и может быть применено в газовой промышленности для создания способов сжигания попутных и продувочных газов, особенно содержащих конденсат и сероводородные соединения.

Одной из проблем, возникающих при сжигании продувочных и попутных газов, особенно содержащих конденсат и сероводородные соединения, является обеспечение максимально возможной полноты сгорания газов, получение продуктов сгорания с минимальным содержанием сероводородных соединений, не превышающих предельно допустимые нормы, и уменьшение шума при работе горелки.

Известна горелка, содержащая корпус с соосно установленной трубой, снабженной по периферии участка, выведенного за пределы корпуса, рассекателем в виде тела Коанда, размещенным с зазором относительно верхнего торца корпуса, при этом в трубе дополнительно установлена отсасывающая трубка, нижний конец которой выведен в корпус, и на участке трубы, размещенном в корпусе, выполнено уширение с отверстиями по его образующей, при этом отношение площади зазора к площади выходного сечения трубы составляет 0,75-1,3 (авт. св. СССР №643719, МКИ F23D 13/20 от 06.01.77.).

Недостатками известной горелки является неполное сгорание газа и конденсата, повышенное содержание вредных примесей в продуктах сгорания.

Известна горелка, содержащая корпус с соосно установленной трубой, снабженной по периферии участка, выведенного за пределы корпуса, рассекателем в виде тела Коанда, размещенным с зазором относительно верхнего торца корпуса, при этом в трубе дополнительно установлена отсасывающая трубка, нижний конец которой выведен в корпус, и на участке трубы, размещенном в корпусе, выполнено уширение с отверстиями по его образующей, при этом отношение площади зазора к площади выходного сечения трубы составляет 0,75-1,3, участок трубы, выведенный за пределы корпуса, выполнен в виде сопла Лаваля, а верхний торец отсасывающей трубки размещен на входе в указанное сопло (авт. св. СССР №937888 от 01.10.80, дополнительное к авт. св. №643719, МКИ F23D 13/20).

Указанная горелка работает следующим образом.

Сбрасываемый из скважины газ подается к трубе и разделяется на два потока. Первый поток газа поступает к соплу Лаваля, а второй поток - через отверстия трубы - в корпус горелки. При выходе из отверстий газ в начальный момент времени движется в направлении нижней части корпуса, а затем изменяет направление движения на противоположное и движется к боковому кольцевому зазору. При изменении направления движения газ отделяется от жидкой фазы (конденсата), которая собирается в нижней части корпуса. Очищенный поток газа, выходя из бокового кольцевого зазора, вследствие возникающего эффекта Коанда прилипает к поверхности рассекателя и создает вокруг него зону пониженного давления, в которую вовлекается окружающий воздух. Воздух смешивается с поступающим газом и полученная газовоздушная смесь движется в направлении образующей конического участка рассекателя, к выходу первого потока газа.

Первый поток газа, выходя по трубе из сопла Лаваля, подсасывает из корпуса, при помощи отсасывающей трубки, конденсат. Поток конденсата, за счет повышенной скорости газа в узком сечении сопла Лаваля, дробится на мелкодисперсные капли, смешивается с первым потоком газа и вторым газовоздушным потоком. Полученная смесь газа, воздуха и конденсата бездымно сгорает.

Основным недостатком данной горелки является то, что газ, поступающий по центральной трубе, поступает к профилированному соплу с давлением, значительно больше атмосферного, и повышенной скоростью, дополнительно разгоняется в сопле, что приводит к образованию скачков уплотнения за рассекателем, повышенному шуму и вибрациям при работе горелки, ухудшению условий смесеобразования и увеличению длины факела. Это влечет за собой уменьшение полноты сгорания не до конца очищенных газов и увеличению содержания вредных выбросов, в частности сероводорода и его соединений, в продуктах сгорания.

Известен способ сжигания газов при помощи факельной горелки и горелка для реализации указанного способа, содержащая корпус с соосно установленной трубой, снабженной по периферии участка, выведенного за пределы корпуса, рассекателем в виде тела Коанда, размещенным с зазором относительно верхнего торца корпуса, при этом участок трубы, выведенный за пределы корпуса, выполнен в виде сопла Лаваля, а внутри трубы установлены полые профилированные тела, каждое из которых имеет одно минимальное проходное сечение, расположенное в его выходной части, при этом число полых профилированных тел определено из соотношения n=Pвх/Pвых·k, где: n - число полых профилированных тел; Pвх - давление на входе в трубу; Pвых - давление на выходе из трубы (атмосферное); k - коэффициент восстановления полного давления, равный 0,7-0,8 (патент РФ №2315239, МПК: F23D 13/20 - прототип).

Указанный способ реализуется следующим образом.

Сбрасываемый из скважины газ после входа в трубу разделяют на два потока.

Первый поток газа поступает к соплу Лаваля, а второй поток - через отверстия в трубе - в кольцевой зазор между корпусом и трубой. Первый поток поднимается вверх по трубе, попадает в сужающуюся часть полого профилированного тела, сужается, проходит минимальное сечение и снова расширяется. За счет сжатия и последующего расширения газа происходит уменьшение давления газа на выходе из расширяющейся части, и в сужающуюся часть следующего профилированного тела газ поступает уже с меньшим давлением, чем в предыдущее, и, соответственно, меньшим, чем давление на входе в трубу. Таким образом, пройдя через несколько последовательно установленных профилированных тел и теряя на каждом из них давление за счет чередующихся процессов сжатия-расширения, газ поступает к профилированному соплу с заданным давлением, близким к атмосферному.

Первый поток газа, выходя по трубе из сопла Лаваля, подсасывает за счет разности скоростей из кольцевой полости, образованной корпусом и трубой, при помощи всасывающей трубки, конденсат. За счет того, что оставшийся поток конденсата подается к выходной части сопла, обеспечивается его повышенная турбулентность, и скорость на выходе из сопла и поток первоначально более эффективно дробится на мелкодисперсные капли, а затем перемешивается с первым потоком газа и вторым газовоздушным потоком. Полученная смесь газа, воздуха и конденсата бездымно сгорает, обеспечивая при сгорании пониженное содержание вредных примесей в продуктах сгорания.

Основным недостатком данного способа является то, что на рассекателе образуется значительная неравномерность в скорости потока, что приводит к образованию скачков уплотнения за рассекателем, повышенному шуму и вибрациям при работе горелки, ухудшению условий смесеобразования и увеличению длины факела. Это влечет за собой уменьшение полноты сгорания не до конца очищенных газов и увеличение содержания вредных выбросов, в частности сероводорода и его соединений, в продуктах сгорания.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание способа сжигания газов, применение которого позволит обеспечить улучшенные условия смесеобразования и максимально возможную полноту сгорания газов с уменьшенным шумом и вибрациями при работе горелки.

Решение поставленной задачи достигается за счет того, что в предложенном способе сжигания газов при помощи факельной горелки, содержащей корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, при этом внутри трубы установлено как минимум одно полое профилированное центральное тело, предпочтительно два и более, каждое из которых имеет одно минимальное проходное сечение, расположенное в его выходной части, заключающемся в подаче потока газа на рассекатель через полые профилированные тела с воздействием на указанный поток по принципу «сжатие-расширение», согласно изобретению выходной рассекатель выполняют в виде конуса, обращенного вершиной к входной части корпуса горелки, при этом в минимальном сечении как минимум одного профилированного центрального тела, предпочтительно входного, устанавливают, с образованием кольцевого зазора, дополнительный рассекатель, преимущественно в виде конуса, причем указанный рассекатель обращают вершиной к входной части корпуса горелки, при этом поток газа направляют в образованный кольцевой зазор между полым центральным телом и дополнительным рассекателем, при этом как минимум один рассекатель, предпочтительно все, выполняют с возможностью изменения их геометрических размеров.

Сопоставительный анализ с прототипом показывает, что в заявляемом способе, в отличие от прототипа, в минимальном сечении как минимум одного профилированного центрального тела, предпочтительно входного, устанавливают с образованием кольцевого зазора дополнительный рассекатель, который выполняют, преимущественно, в виде конуса, обращенного вершиной к входной части корпуса горелки, при этом как минимум один рассекатель, предпочтительно все, выполняют возможностью изменения их геометрических размеров.

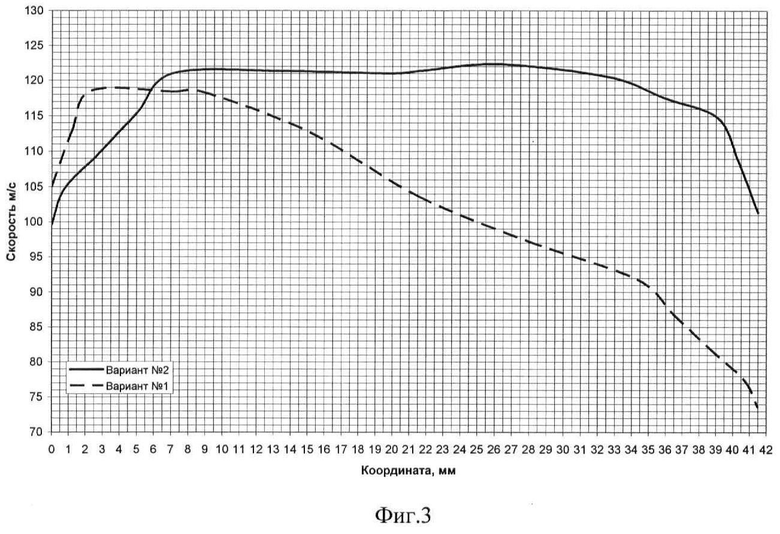

Такая совокупность признаков позволяет получить новые свойства, заключающиеся в том, что, благодаря организации кольцевого течения внутри корпуса горелки получают достаточно равномерный профиль скорости газа на выходе из факельной горелки, что, в свою очередь, приводит к снижению токсичности продуктов сгорания, снижению шума от факельной горелки и повышению стабильности воспламенения.

Кроме этого, выполнение рассекателей с возможностью изменения их геометрических размеров позволяет унифицировать конструкцию горелки, так как для работы горелки на других давлениях и расходах необходимо лишь изменить геометрические размеры рассекателей.

Таким образом, совокупность существенных признаков предлагаемого технического решения благодаря наличию новых признаков обеспечивает получение технического результата, выражающегося в улучшении условий смесеобразования, значительном снижении уровня шума, возникающего при работе горелки, и уменьшении длины факела, получении повышенной полноты сгорания газовоздушной смеси за счет улучшения условий смесеобразования и возможности унификации горелок..

Указанные существенные признаки в совокупности, характеризующей сущность заявляемого технического решения, не известны в настоящее время для способов сжигания газа и горелок для их реализации. Аналог, характеризующийся идентичностью всем существенным признакам предлагаемого изобретения, в ходе исследований не обнаружен, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «Новизна».

Существенные признаки предлагаемого изобретения не могут быть представлены как комбинация, выявленная из известных решений с реализацией в виде отличительных признаков для достижения технического результата, из чего следует вывод о соответствии критерию «Изобретательский уровень».

В связи с тем, что представленное техническое решение предназначено для использования в рамках реальной системы дожигания газов и подготовлено заявителем для внедрения в производство, предлагаемое изобретение соответствует критерию «Промышленная применимость».

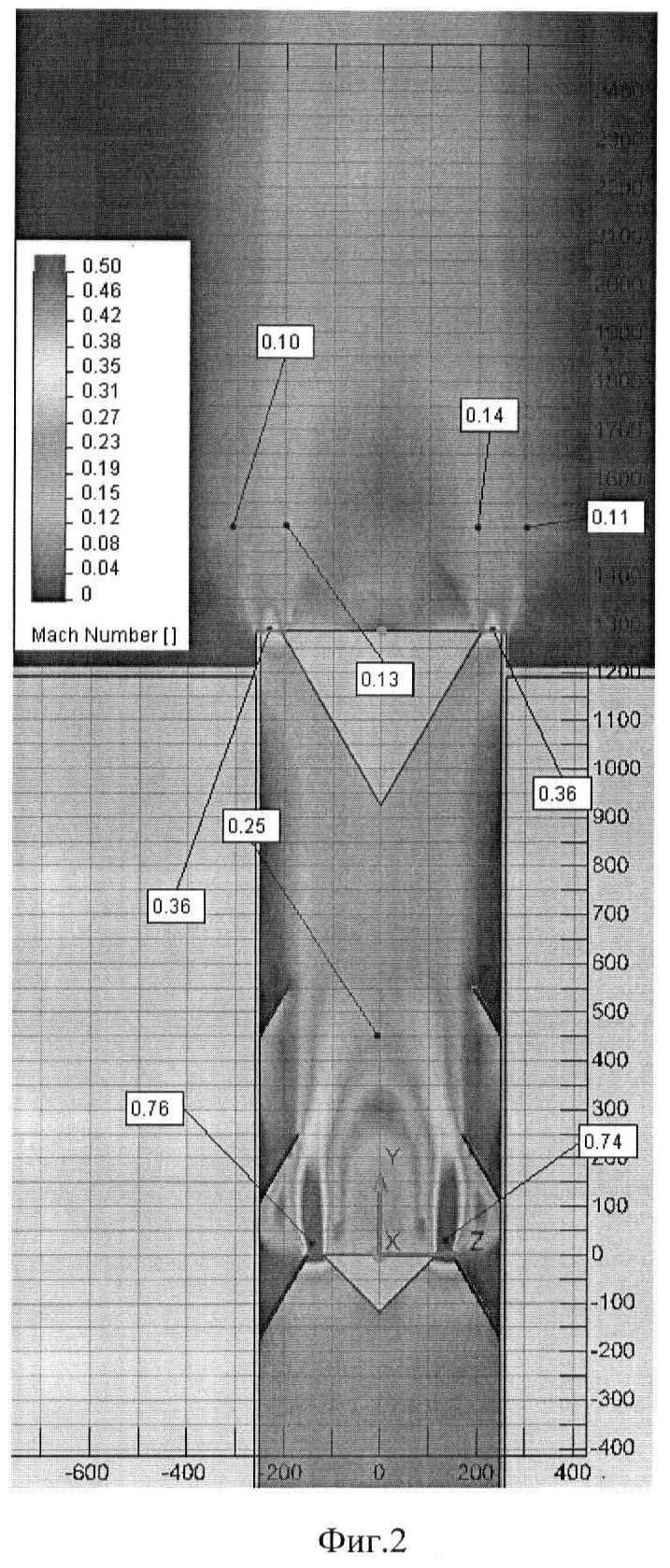

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан осевой разрез предложенной горелки с полыми профилированными телами, на фиг.2 - распределение поля давлений, на фиг.3 - распределение поля скоростей в кольцевом зазоре на выходе из оголовка факельной горелки для горелки без дополнительного рассекателя, кривая вариант 1, и для предложенной горелки - кривая вариант 2.

Предложенный способ может быть реализован при помощи факельной горелки, имеющей следующую конструкцию.

Факельная горелка для реализации предложенного способа содержит корпус в виде трубы 1, снабженной в выходной части рассекателем 2, размещенным с зазором 3 относительно верхнего торца трубы 1. Внутри трубы 1 установлено 3 полых профилированных центральных тела 4, 5, 6, каждое из которых имеет одно минимальное проходное сечение, расположенное в его выходной части. В минимальном сечении полого профилированного центрального тела 4 установлен с образованием кольцевого зазора 7 дополнительный рассекатель 8, выполненный, преимущественно, в виде конуса, обращенного вершиной к входной части корпуса горелки. Рассекатели 2 и 8 выполнены с возможностью изменения их геометрических размеров, преимущественно путем замены на аналогичные рассекатели с другими размерами.

Предложенный способ может быть реализован при помощи указанной горелки следующим образом.

Поток горючего газа подают на профилированное центральное тело 4 и далее пропускают через кольцевой зазор 7 между профилированным центральным телом 4 и рассекателем 8, при этом обеспечивают скорость в кольцевом зазоре 7 достаточную для гарантированной защиты от проскока пламени внутрь корпуса горелки. При помощи кольцевого зазора 7 формируют внутри корпуса 1 горелки кольцевую форму течения газа. При помощи профилированных центральных тел 5, 6 формируют профиль течения горючего газа таким образом, что газ, проходя через них, постоянно расширяется, при этом давление газа падает, а скорость возрастает. Поток газа поднимается вверх по трубе 1, попадает в сужающуюся часть полого профилированного тела 4, сужается, проходит минимальное сечение и снова расширяется. За счет сжатия и последующего расширения газа происходит уменьшение давления газа на выходе из расширяющейся части, и в сужающуюся часть следующего профилированного тела газ поступает уже с меньшим давлением, чем в предыдущее, и, соответственно, меньшим, чем давление на входе в трубу.

Таким образом, пропуская газ через несколько последовательно установленных профилированных тел и теряя на каждом из них давление за счет чередующихся процессов сжатия-расширения, газ подают к выходному рассекателю 2 с заданным давлением, близким к атмосферному.

Затем уже профилированный поток горючего газа подают в кольцевой зазор 3, образованный рассекателем 2 и корпусом 1, при помощи которого окончательно формирует форму и скоростные характеристики потока газа на выходе из факельной горелки.

Значение ширины кольцевого зазора 3 и 7 зависит от давления на входе в факельную горелку, требуемой пропускной способности и термодинамических характеристик сжигаемого газа. Рассекатели 2 и 8 выполняют с возможностью изменения их геометрических размеров, преимущественно путем замены на аналогичные рассекатели с другими размерами, что позволяет обеспечить требуемое значение ширины кольцевого зазора 3 и 7.

Проведенные авторами и заявителем испытания полноразмерной факельной горелки полностью подтвердили правильность заложенных конструкторско-технологических решений.

Использование предложенного технического решения позволит более эффективно организовать процесс подготовки смеси перед сгоранием, уменьшить длину факела и шум при работе горелки, повысить полноту сгорания конденсатосодержащих газов и уменьшить содержание вредных примесей в продуктах сгорания за счет улучшения условий сгорания газовоздушной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2487300C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2477423C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2486407C1 |

| СОВМЕЩЕННЫЙ ФАКЕЛЬНЫЙ ОГОЛОВОК | 2017 |

|

RU2643565C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2007 |

|

RU2355949C2 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315239C1 |

| СПОСОБ СЖИГАНИЯ ПРОДУВОЧНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2315238C1 |

| СПОСОБ СЖИГАНИЯ ПРОДУВОЧНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2315241C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315240C1 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2007 |

|

RU2355948C2 |

Изобретение относится к газогорелочным устройствам и может быть применено в газовой промышленности для создания способов сжигания попутных и продувочных газов, особенно содержащих конденсат и сероводородные соединения. Способ сжигания газов при помощи факельной горелки, содержащей корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, при этом внутри трубы установлено как минимум одно полое профилированное центральное тело, предпочтительно два и более, каждое из которых имеет одно минимальное проходное сечение, расположенное в его выходной части, заключающийся в подаче потока газа на рассекатель через полые профилированные тела с воздействием на указанный поток по принципу «сжатие-расширение», выходной рассекатель выполняют в виде конуса, обращенного вершиной к входной части корпуса горелки, при этом в минимальном сечении как минимум одного профилированного центрального тела, предпочтительно входного, устанавливают, с образованием кольцевого зазора, дополнительный рассекатель, преимущественно в виде конуса, причем указанный рассекатель обращают вершиной к входной части корпуса горелки, при этом поток газа направляют в образованный кольцевой зазор между полым центральным телом и дополнительным рассекателем, при этом как минимум один рассекатель, предпочтительно все, выполняют с возможностью изменения их геометрических размеров. Изобретение позволяет повысить полноту сгорания газов с уменьшенным шумом и вибрациями при работе горелки. 3 ил.

Способ сжигания газов при помощи факельной горелки, содержащей корпус в виде трубы, снабженной в выходной части рассекателем, размещенным с кольцевым зазором относительно верхнего торца корпуса, при этом внутри трубы установлено, как минимум, одно полое профилированное центральное тело, предпочтительно два и более, каждое из которых имеет одно минимальное проходное сечение, расположенное в его выходной части, заключающийся в подаче потока газа на рассекатель через полые профилированные тела с воздействием на указанный поток по принципу «сжатие-расширение», отличающийся тем, что выходной рассекатель выполняют в виде конуса, обращенного вершиной к входной части корпуса горелки, при этом в минимальном сечении, как минимум, одного профилированного центрального тела, предпочтительно входного, устанавливают, с образованием кольцевого зазора, дополнительный рассекатель, преимущественно, в виде конуса, причем указанный рассекатель обращают вершиной к входной части корпуса горелки, при этом поток газа направляют в образованный кольцевой зазор между полым центральным телом и дополнительным рассекателем, при этом, как минимум, один рассекатель, предпочтительно все, выполняют с возможностью изменения их геометрических размеров.

| ФАКЕЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2315239C1 |

| ФАКЕЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 1997 |

|

RU2170389C2 |

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2008 |

|

RU2378575C1 |

| US 4038024 А1, 26.07.1977 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2201411C2 |

Авторы

Даты

2013-02-27—Публикация

2011-09-27—Подача