Изобретение относится к нефтегазовой отрасли промышленности, где осуществляется приготовление и нагнетание под большим давлением нейтральных (инертных) газожидкостных смесей для предотвращения воспламенения углеводородных газовых и газожидкостных смесей. В частности, при операциях с применением газожидкостного воздействия инертными смесями на пласт при эксплуатации скважин, прекративших фонтанирование из-за падения пластового давления или увеличения обводненности, в условиях отсутствия источника газа высокого давления, что способствует интенсификации добычи нефти и повышению коэффициента нефтеизвлечения за счет замены заводнения пласта газожидкостным воздействием. Так же изобретение может быть использовано в бурении, освоении нефтяных и газовых скважин, опрессовки емкостей и трубопроводов после ремонта.

Способы и оборудование для приготовления и нагнетания инертных газовых и газоводяных смесей применяются в мировой нефтегазовой промышленности более тридцати лет. В качестве инертных газовых смесей на сегодняшний день преимущественно используются смеси на основе азота. Получение азотных смесей - трудоемкий и затратный процесс.

Известны изобретения, в которых делаются попытки упростить и удешевить процесс получения инертных газов. Достигается это за счет бинарного использования приводного дизельного двигателя, который одновременно выполняет две различные функции: силовой установки, приводящей в движение все устройство, и «поставщика» нейтрального газа.

Известен «Способ получения нейтрального газа с помощью газовой турбины и устройство для его осуществления» по патенту RU №2138662 F02С 3/20 за 1998 год, принятый за прототип. Способ основан на сжигании в стехиометрическом соотношении топлива с воздухом с помощью газотурбинной установки. Продукты сгорания до турбины образуют с избытком кислорода, поток разделяют на две части, одну из которых направляют на турбину для совершения необходимой работы. В другую подают топливо для образования процесса горения, при котором кислорода остается менее одного процента, затем эту часть потока охлаждают через теплообменный аппарат, например, водой, и направляют к потребителю.

Способ реализуется в устройстве для получения нейтрального газа с помощью газовой турбины, содержащем компрессор и турбину, расположенные на одном валу, камеру сгорания со смесительными элементами, сообщенную с одной стороны с компрессором и линией подачи топлива, а с другой - с турбиной, теплообменный аппарат для охлаждения продуктов сгорания, систему поддержания стехиометрического соотношения расходов воздуха и топлива и агрегаты регулирования, тем, что оно дополнительно оснащено камерой сгорания, полости которой сообщены с одной стороны с полостью до турбины и линией подачи топлива, а с другой - с потребителем нейтральных газов, при этом между потребителем и камерой сгорания установлен теплообменный аппарат, подключенный к системе циркуляции охладителя, например воды.

Основной недостаток вышеозначенного способа - невозможность получения высоких давлений в силу конструктивных особенностей, заложенных в данном способе, что значительно сужает область применения данного изобретения. По сути область применения ограничена только возможностью заполнения емкостей. Попытке расширить диапазон давлений (например, для опрессовки емкостей) препятствует техническое противоречие, неразрешимое в рамках данного патента, так как давление нагнетания в вышеозначенном способе обеспечивается турбокомпрессором. Турбокомпрессор является компрессором динамического типа. Теоретически максимальное давление, развиваемое им, также находится в границах до 40 атм. На практике оно еще ниже.

Кроме того, следует отметить, что противодавление на выходе установки равно давлению потребителя которое, как правило, за время работы имеет значительные изменения. Процесс изменения растянут во времени, носит случайный характер и не зависит от работы установки. Скорость потока воздуха вследствие этих причин также будет меняться. Следовательно, добиться устойчивого процесса горения топлива при подобных условиях является технически весьма трудновыполнимой задачей.

Под вопросом остается даже продувка емкостей, т.к. по нормам техники безопасности нефтяной и газовой промышленности допустимое давление продувки может доходить до 40 атм.

В «Устройстве для получения нейтрального газа с помощью газовой турбины» по патенту RU №2176740 кл. F02С 3/20 за 2001 год несколько расширена область применения данного способа в основном за счет возможности получения парогаза, но невысокие показатели по давлению остались неизменными.

Технической задачей заявляемого изобретения является создание альтернативного способа получения инертных газов в составе газожидкостных смесей, получаемых при помощи газовой турбины с расширенными границами применения, за счет возможности достижения высоких давлений путем разрешения вышеназванных технических противоречий.

Для достижения этих целей процесс получения нейтральных газов и газожидкостных смесей с помощью газовой турбины разбивается на этапы. На первом этапе получают два потока газов сравнительно низкого давления (равному давлению турбокомпрессора). Разделение газов на два потока осуществляется либо разделением воздуха после турбокомпрессора в случае деления потока до камеры сгорания газотурбинной установки (далее по тексту - ГТУ) либо разделением самих продуктов горения в случае разделения потока после камеры сгорания ГТУ.

В случае с разделением после турбокомпрессора воздуха один поток воздуха направляется в камеру сгорания ГТУ, где происходит его смешивание с топливом в оптимальном для обеспечения работы турбины соотношении и сжигание топливовоздушной смеси. В дальнейшем поток направляется на турбину для совершения полезной работы (привода установки в целом или хотя бы одной из ее ступеней). Второй поток направляется во вторую камеру сгорания, где происходит его смешивание с топливом в стехиометрическом соотношении, обеспечивающем выжигание из воздуха кислорода до необходимого процентного содержания (менее 12%) и сжигание топливовоздушной смеси.

Далее инертные в углеводородной среде продукты горения направляются в систему окончательной подготовки.

В случае разделения газового потока после камеры сгорания ГТУ этап получения газов сравнительно низкого давления, в свою очередь, может происходить двумя способами.

При первом способе происходит сжигание топлива в стехиометрическом соотношении, обеспечивающем выжигание из воздуха кислорода до необходимого безопасного процентного содержания (3-12%). Поток разделяют на две части. Одну из частей направляют на турбину для совершения полезной работы. При этом оптимальный режим работы ГТУ (регулировка температуры рабочего тела) обеспечивается либо впрыском воды или парогаза в камеру сгорания либо подачей дополнительного (регулировочного) потока воздуха в поток рабочего тела, подводимого к ГТУ, или же иным известным из уровня техники способом. Второй поток газов направляется в систему окончательной подготовки.

При втором способе процесс сгорания в камере сгорания ГТУ происходит с избытком кислорода. Поток разделяют на две части. Одну из частей направляют на турбину для совершения полезной работы. Второй поток направляется во вторую камеру сгорания, где происходит его смешивание с топливом в стехиометрическом соотношении, обеспечивающем выжигание остаточного кислорода до необходимого процентного содержания и дальнейшее направление этого потока в систему окончательной подготовки.

На втором этапе температура газов (в системе окончательной подготовки) доводится до температуры оптимальной для обеспечения максимальной приемистости дожимного устройства второй ступени.

После этого охлажденные газы направляются в газовый вход второй ступени установки, где дожимаются при помощи проточного жидкостного поршня до необходимого давления и направляются потребителю в составе инертных в углеводородной среде газожидкостных сред. В качестве дожимного устройства второй ступени используется газобустерный насос или иное устройство, осуществляющее сжатие газов с помощью проточного жидкостного поршня.

При этом между потребителем и установкой может быть установлен сепаратор, разделяющий газожидкостную смесь на газовую и жидкостную фазы, которые используются в дальнейших технологических операциях по отдельности. Например, при использовании в технологических операциях инертного в углеводородной среде газа отделенная карбонизированная вода для обеспечения наиболее полного вытеснения нефти из залежи может закачиваться в нагнетательные скважины в качестве рабочего агента. Регулируя газожидкостное отношение при помощи изменения количества жидкости, подаваемой на формирование проточного газожидкостного поршня, и вводя ПАВ, можно выбрать наиболее эффективную технологию в конкретных условиях. В состав газожидкостной смеси могут вводиться и ингибирующие растворы для снижения коррозии.

Данный процесс имеет по сравнению с прототипом следующие преимущества:

- легкость осуществления устойчивого процесса горения, т.к. топливо сжигается при сравнительно низком давлении, и давление поддерживается при достаточно стабильных значениях (на входе газобустерного насоса давление мало зависит от давления на выходе);

- возможность достижения высоких давлений (давление на выходе газобустерного насоса превышает давление на входе на порядок и более и ограничивается лишь распределением мощностных характеристик между ступенями);

- возможность обеспечения высокой производительности по газу газобустерного насоса при поддерживании на газовом входе газобустерного насоса давления, соответствующего максимальной производительности газобустерного насоса за счет перераспределения потоков между газобустерным насосом и газотурбинной установкой.

Как и у всякой машины объемного типа в камерах газобустерного насоса имеются такты всасывания и нагнетания. Кроме того, газобустерный насос по своей природе тихоходен. Эффективная работа известных устройств возможна при ограниченных числах двойных ходов насоса (как правило, не выше 100 ход/мин), следствием чего является длительный интервал времени, когда всасывающий клапан газового входа газобустерного насоса остается закрытым (т.е. прием газа не возможен). В то же время компрессор первой ступени является относительно бустерного насоса быстроходной машиной и поток газов на линии нагнетания компрессора будет иметь относительно равномерный расход, следствием чего будет несогласованность расхода компрессора и приема бустерного насоса.

Вследствие такого противоречия на газовом входе газобустерного насоса в зависимости от такта будут наблюдаться циклические колебания давления и скорости потока газов. Колебания зависят от работы системы компрессор - газобустерный насос и будут тем больше, чем меньше число бустерных камер.

Это означает, что придется либо нагнетать газ с заранее сниженным давлением для того, чтобы иметь «запас» по давлению компрессора для преодоления скачков давления, либо при скачках «срезать» производительность компрессора при помощи сложной системы регулировок и защит. В обоих случаях производительность и объемный КПД неизбежно упадут и ухудшится работа камер сгорания - горение станет неустойчивым.

Решить противоречие позволит наличие ресивера, соединенного своим выходом с газовым входом газобустерного насоса.

Но необходимый объем ресивера растет вместе с объемными показателями компрессора. Толщина стенок ресивера растет вместе с его диаметром. Вышесказанное означает необходимость ресивера значительного объема и массы.

В предлагаемой заявке при увеличении давления на приеме газобустерного насоса (вследствие несогласованности работы системы клапанов газобустерного насоса и нагнетания компрессора) потоки газов перераспределяться: поток на газовую турбину увеличиться, а на газобустерный насос уменьшится. Это позволит подавать на газовый вход газобустерного насоса газ с постоянным максимально возможным давлением и тем самым обеспечить максимальную производительность установки. Можно констатировать наличие цепи обратной связи, осуществляемой не за счет присутствия внешних систем, а в силу самой конструкции.

Турбокомпрессор (или иной компрессор динамического типа) позволит отказаться от сложной системы регулировок и защит, которая необходима на машинах объемного типа. Происходит это потому, что в компрессоре динамического типа при достижении предельного давления появятся перетоки воздуха и дальнейшего роста давления не будет.

На практике предлагаемый способ может быть реализован в целом ряде устройств для получения инертных газожидкостных смесей высокого давления.

Основными составными частями устройств для решения поставленной задачи являются расположенные на одном валу компрессор с газовой турбиной и одна или две камеры сгорания со смесительными элементами. Согласно изобретению в установку дополнительно включены: газобустерный насос или иное устройство, обеспечивающее сжатие газов с помощью проточного жидкостного поршня, соединенное своим газовым входом с системой окончательной подготовки газов, а выходом - с потребителем. В случае необходимости получения только инертных газов высокого давления между газобустерным насосом и потребителем устанавливается сепаратор, разделяющий газожидкостную смесь на газовую и жидкостную фазы.

В зависимости от способа, которым на первом этапе получения газожидкостных смесей получают два потока инертных газов низкого давления, в установке возможны следующие варианты связей между двумя камерами сгорания, а также между камерами (камерой) сгорания, газовой турбиной, турбокомпрессором и системой подготовки газов:

1) в случае с разделением воздуха камеры сгорания своими воздушными входами параллельно соединены с выходом турбокомпрессора. Выход первой камеры сгорания соединен с газовым входом турбины, выход второй соединен с входом системы окончательной подготовки газов;

2) в случае с разделением продуктов горения и сжигании топлива первоначально с избытком кислорода (обеспечение оптимального режима работы ГТУ) выход компрессора соединен с входом первой камеры сгорания. Выход этой (первой) камеры соединен последовательно с входом второй и параллельно с ней с газовым входом турбины. Выход второй камеры сгорания соединен с входом системы окончательной подготовки газов;

3) в случае с разделением продуктов горения и сжигании топлива сразу в стехиометрическом соотношении, обеспечивающем выжигание из воздуха кислорода, в установке наличествует одна камера сгорания. Ее вход соединен с выходом турбокомпрессора, а выход - с газовым входом турбины и параллельно с входом системы окончательной подготовки газов.

Внутри предложенных вариантов возможны свои разновидности. Так, в варианте 1) перед входом второй камеры (на линии камера сгорания - система окончательной подготовки газов - газобустерный насос) может для повышения производительности второго этапа находиться дополнительный компрессор, чей вход соединен с выходом первого компрессора параллельно первой камере сгорания, а выход - с входом второй камеры. (Вариант 1а).

В варианте 3) топливо сжигается сразу в стехиометрическом соотношении. Если стехиометрия обеспечивает требования и к рабочему телу газовой турбины и к инертным в углеводородной среде газам, то установка остается в исходном варианте без изменений.

Если необходимо обеспечить снижение температуры рабочего тела газовой турбины для увеличения ее моторесурса и оптимизации режима работы, то оно (снижение температуры) может осуществляться следующими путями: введением обходной линии, соединяющей газовый вход турбины с выходом компрессора (вариант 3а). Для обеспечения необходимого распределения потоков воздуха между этой линией и камерой сгорания на обходной линии наличествует дроссель (или иное регулировочное устройство), увеличивающий сопротивление потоку на обходной лини до необходимой величины.

Этого (снижение температуры рабочего тела) можно также добиться впрыском воды или пара (а также парогаза) в линию, ведущую на газовую турбину. В этом случае обходная линия отсутствует, но установка снабжена линией впрыска пара (парогаза) (вариант 3б), либо линией впрыска воды (вариант 3с).

Во всех случаях к камерам сгорания подходят линии подвода топлива.

Выход системы окончательной подготовки газов во всех случаях соединен с газовым входом газобустерного насоса или иного устройства, обеспечивающего сжатие газов с помощью проточного жидкостного поршня. Выход газобустерного насоса соединен с потребителем. При необходимости в зависимости от технологии перед потребителем могут находиться сепаратор, системы очистки (в т.ч. циклон) и (или) иные вспомогательные устройства.

Параллельно с вышеперечисленными существуют варианты исполнения установок, в которых газовая турбина приводит в движение всю установку, и вариант, в котором газовая турбина является приводом только одного этапа. Целесообразнее всего - первого (получения инертных газов сравнительно низкого давления). Привод газобустерного насоса осуществляется в этом случае от дополнительного двигателя. Тип двигателя при этом может быть любым из известных из уровня техники. Энергия для дополнительного двигателя может браться как со стороны, так и за счет утилизации энергии продуктов горения - отработанных газов газовой турбины и газов, направляемых в систему окончательной подготовки (в т.ч. при помощи когенерации).

Сравнение предлагаемого способа с известным позволяет сделать вывод о соответствии заявляемого изобретения критерию «новизна», т.к. предложен новый прием получения инертных газов в составе газожидкостных смесей, получаемых при помощи газовой турбины с расширенными границами применения вследствие возможности получения газов более высокого давления.

Заявленные признаки позволяют разрешить техническое противоречие, существующее в известном способе, и иметь по сравнению с ним новое качество, заключающееся в возможности получить высокое давление, что значительно расширяет область его применения. Таким образом, заявляемые материалы соответствуют критерию «изобретательский уровень».

Заявляемые способ (способы) получения инертных (взрывопожаробезопасных) в углеводородной среде газожидкостных смесей высокого давления и устройства для их осуществления связаны между собой единым изобретательским замыслом, что удовлетворяет требованию «единство изобретения».

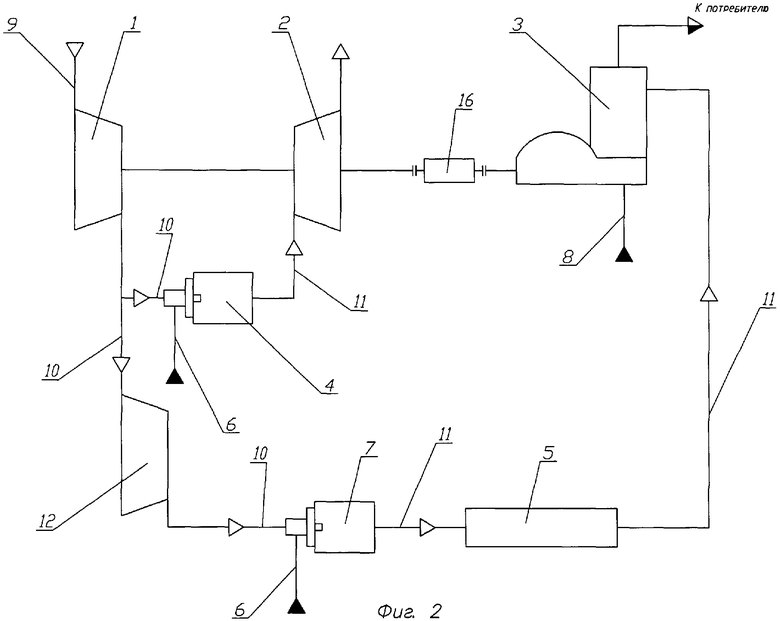

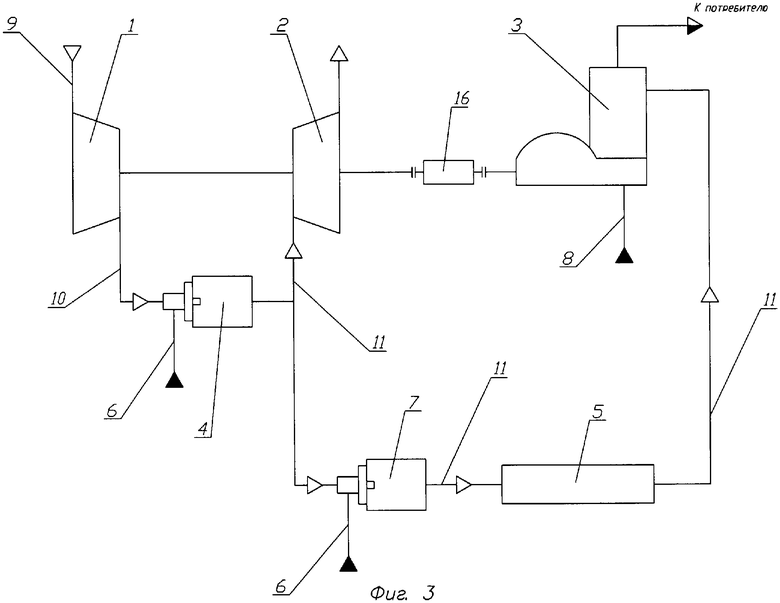

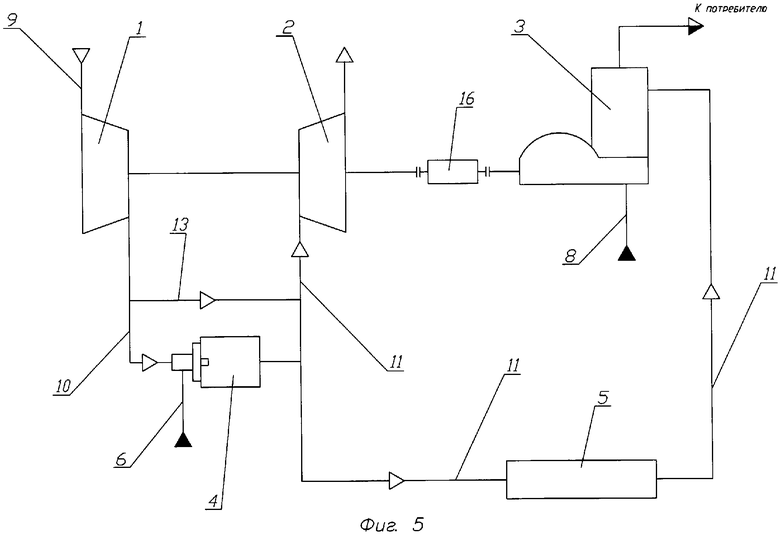

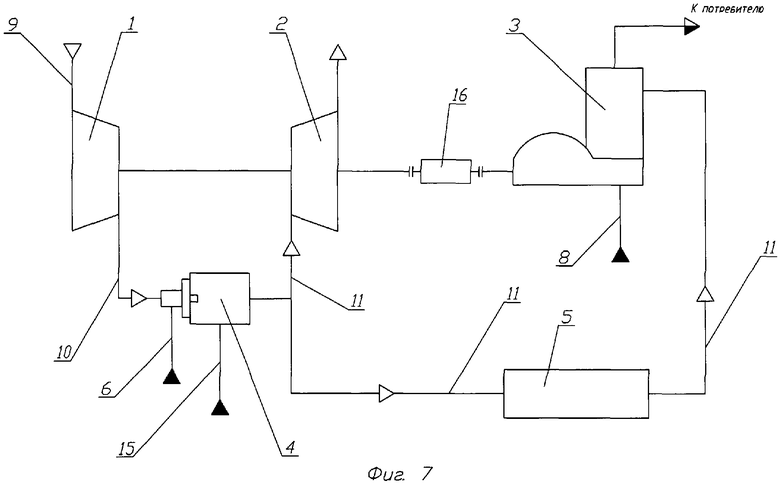

Предлагаемое изобретение поясняется графически. На фиг.1 изображена установка по варианту 1. На фиг.2 - установка по варианту 1а. Фигура 3 изображает установку по варианту 2. Фигура 4 - установку по варианту 3. Фигура 5 изображает установку по варианту 3а, фигура 6 - изображает установку по варианту 3б, фигура 7 - изображает установку по варианту 3с.

Принятые обозначения:

1 - компрессор

2 - газовая турбина

3 - газобустерный насос или иное устройство, обеспечивающее сжатие газов с помощью проточного жидкостного поршня

4 и 7 - камеры сгорания

5 - система окончательной подготовки газов.

6 - линия подвода топлива.

8 - подвод воды (жидкости) для формирования проточного жидкостного поршня (подпор)

9 - линия всасывания воздуха

10 - линия нагнетания воздуха

11 - линия нагнетания газов

16 - трансмиссия

дополнительно обозначены:

на фиг.2 (вариант 1а): 12 - дополнительный компрессор

на фиг.5 (вариант 3а): 13 - дополнительная перемычка между компрессором и турбиной

на фиг.6 (вариант 3б): 14 - линия впрыска пара

на фиг.7 (вариант 3 с): 15 - линия впрыска воды

Все варианты установок работают по схожему принципу. Заключается он в следующем.

В первой ступени установки производятся два потока инертных газовых смесей. Один из них направляется на газовую турбину для использования в качестве ее рабочего тела. Другой по нагнетательной магистрали поступает в систему окончательной подготовки газов 5. Там газы охлаждаются и при необходимости фильтруются для отделения твердых частиц и нейтрализуются. Далее подготовленные газы поступают на газовый вход газобустерного насоса 3, где происходит их окончательное сжатие. Сжатые газы направляются к потребителю. Вместо газобустерного насоса можно использовать иное устройство, которое производит сжатие газов посредством проточного жидкостного поршня. В зависимости от конкретных технологических требований установка может быть снабжена сепаратором для выделения газовой фазы из газожидкостных смесей и системой охлаждения жидкости и (или) газов.

В зависимости от варианта исполнения устройства два потока инертных газовых смесей сравнительно низкого давления в первой ступени установки могут производиться следующими способами.

Получение двух потоков продуктов горения сравнительно низкого давления в установке по варианту 1 и 1а происходит следующим образом: компрессор 1 нагнетает атмосферный воздух в линию нагнетания воздуха, откуда он в сжатом виде направляется в камеры сгорания 4 и 7. Туда же по линии подачи топлива 6 поступает топливо. В камерах топливо сгорает. Газообразные продукты горения направляются по линиям нагнетания газов на газовую турбину 2 и в систему окончательной подготовки газов 5. Из системы окончательной подготовки 5 газы поступают в газобустерный насос 7. В камере сгорания топливо сгорает с избытком кислорода, а в камере - в стехиометрическом соотношении.

В варианте 1а перед поступлением в камеру сгорания воздух дополнительно сжимается промежуточным компрессором. При этом он (воздух) может для увеличения производительности второй ступени по газу подвергаться охлаждению.

Получение двух потоков продуктов горения в установке по варианту 2 совпадает с прототипом (патент RU №2138662 F02С 3/20 за 1998 год).

Получение двух потоков продуктов горения сравнительно низкого давления в установке по варианту 3 происходит следующим образом: компрессор 1 нагнетает атмосферный воздух в линию нагнетания воздуха, откуда он в сжатом виде направляется в камеру сгорания 4. Туда же по линии подачи топлива 6 поступает топливо. В камере топливо сгорает. Газообразные продукты горения направляются по линиям нагнетания газов и на газовую турбину 2 и в систему окончательной подготовки газов 5. Для увеличения долговечности и межремонтного периода турбины в линию (магистраль), подводящую продукты горения (являющиеся рабочим телом газовой турбины), добавляется холодный воздух от компрессора (вариант 3а), вода от насоса, превращающаяся в пар (вариант 3б), либо готовый пар (вариант 3с). Готовый пар в варианте 3с получают, испаряя воду в системе окончательной подготовки газов и (возможно), используя тепло отработанных газах газовой турбины.

Технические признаки, являющиеся отличительными для заявляемого способа, могут быть реализованы с помощью средств, используемых в различных областях техники (газовые турбины, напорные трубопроводы, задвижки, устройства для промежуточного повышения давления газоводяных смесей, бустерные насосы, сепараторы и т.д.).

Изобретение относится к нефтегазовой отрасли промышленности, где осуществляется приготовление и нагнетание под большим давлением нейтральных газожидкостных смесей для предотвращения воспламенения углеводородных смесей. Способ получения нейтральной в углеводородной среде газожидкостной смеси высокого давления на основе газообразных продуктов горения получают при выжигании из воздуха кислорода до безопасного процентного содержания в камере сгорания, при котором образуются два потока газов. Один из потоков газа используется в качестве рабочего тела ГТУ, а другой является газовой составляющей газожидкостной смеси высокого давления. Образование нейтральной газожидкостной смеси высокого давления идет за счет дожатия газовой смеси низкого давления, получаемой в камере сгорания, в газобустерном насосе или ином устройстве, обеспечивающее сжатие газов с помощью проточного жидкостного поршня. При этом на газовом входе газобустерного насоса поддерживается давление, соответствующее максимальной производительности газобустерного насоса, за счет перераспределения потоков между газобустерным насосом и газотурбинной установкой. Изобретение направлено на повышение давления нейтральных в газожидкостной среде газожидкостных сред. 2 н. и 2 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕЙТРАЛЬНОГО ГАЗА С ПОМОЩЬЮ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2176740C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРАЛЬНОГО ГАЗА С ПОМОЩЬЮ ГАЗОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138662C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1996 |

|

RU2138660C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1996 |

|

RU2110692C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА (ВАРИАНТЫ) | 1996 |

|

RU2116481C1 |

| DE 3413241 A1, 13.06.1985 | |||

| US 4091614 A, 30.05.1978. | |||

Авторы

Даты

2008-01-27—Публикация

2005-04-05—Подача