Изобретение относится к области компримирования газов и нагнетания газожидкостных смесей и может быть использовано в бурении с применением аэрированных буровых растворов, освоении и эксплуатации нефтяных и газовых скважин, вызове и интенсификации притока флюида в нефтяных и газовых скважинах, испытании эксплуатационных колонн на герметичность понижением уровня, вскрытии продуктивных пластов с использованием газожидкостных смесей, промывке скважин после ГРП, пенных и пенокислотных обработках призабойной зоны. Кроме того, изобретение может быть использовано для заполнения и опрессовки полостей, газонефтепромыслового оборудования и трубопроводов и других технологических операциях.

В настоящее время на ряде промышленных предприятий Российской Федерации приступили к серийному производству устройств для нагнетания газов и газожидкостных смесей, использующих в качестве ступени высокого давления серийно выпускаемый насос с кривошипно-шатунным приводом (газобустерных насосов). В этих насосах гидравлическая часть серийно выпускаемых насосов дополнительно оборудована компрессионными камерами, в которых в процессе работы устройства формируется проточный жидкостной поршень (далее по тексту - ПЖП). При помощи ПЖП осуществляется нагнетание газа высокого давления в составе газожидкостных смесей. В основу вышеозначенных устройств положен способ нагнетания газожидкостной смеси поршневым насосом, имеющим рабочую и дополнительную камеры, путем ввода в перекачиваемую жидкость в период такта всасывания газа с заданным избыточным давлением (SU 714044 А, 05.02.1980).

Данный способ осуществляется устройством, содержащим поршневой насос, имеющий цилиндр с рабочей камерой и установленную между ней и нагнетательным клапаном дополнительную камеру, снабженную впускным клапаном для воздуха.

Подобное устройство имеет ряд преимуществ перед традиционными способами компримирования газов при помощи компрессора. Такие как:

возможность получения высокого давления в одной ступени компримирования, работа установки на неподготовленных газах, получение газожидкостных смесей в одной установке, отвод избыточного тепла вместе с вытесняемой жидкостью, простота конструкции. Но эти устройства имеют также целый ряд недостатков, значительно снижающих возможность их эффективного использования.

К основным недостаткам известного способа можно отнести следующие:

невозможность обеспечить нагнетание газожидкостной смеси с большим содержанием в ней газовой составляющей без системы дополнительной сепарации сред, что обусловлено тем, что жидкость и газ в рабочую и дополнительную камеры вводят с одинаковым избыточным давлением, последнее условие практически исключает возможность широкого варьирования соотношений содержания жидкости и газа в перекачиваемой среде.

Эффективная работа устройств возможна при ограниченных числах двойных ходов насоса (не выше 100 ход/мин), как следствие - низкие показатели удельной производительности на единицу массы. Это обусловлено тем, что при перемещении столба жидкости между верхней и нижней мертвыми точками ускорение перемещения жидкости достигает максимального значения и может достигать значений выше ускорения свободного падения. Это неизбежно приведет (вследствие инерции столба жидкости) к разрушению целостности последнего при движении от верхней мертвой точки и, как следствие, к "глубокому" проникновению газа в жидкость. Следствием этого является снижение КПД с возможностью срыва подачи газа.

Впускные газовые и нагнетательные клапаны располагают в верхней точке бустерной камеры, что неизбежно ведет к образованию зон завихрений и приводит к значительному "барботажу" вблизи поверхности раздела жидкой и газовой сред, то есть к появлению у указанной поверхности значительного по толщине слоя неспокойной жидкости, пронизанного "языками" газа, и как следствие в этом слое идет интенсивное растворение газа.

Наличие увеличенного мертвого пространства в рабочем цилиндре насоса ведет к эффекту пневматического аккумулятора и как следствие ведет к замедлению снижения давления в рабочем цилиндре насоса при такте всасывания. Остаточное давление в рабочем цилиндре способствует изменению знака момента вращения на коленчатом валу приводной части насоса, следствием этого является то, что в некоторых фазах поворота коленчатого вала насоса, когда сумма противомоментов превышает сумму прямых моментов, суммарный момент оказывается отрицательным. Особенно существенно этот недостаток проявляется в получивших в последнее время в указанной области широкое распространение плунжерных насосах одностороннего действия с малым количеством плунжеров (например, в триплекс-насосах). Величина отрицательного момента достигает 10% от номинального при степенях сжатия, больших 10. При этом в приводной части насоса возникают удары вследствие наличия в нем технологических зазоров, что недопустимо, т.к. приводит к уменьшению долговечности насоса. В свою очередь, увеличение числа плунжерных пар ведет к значительному перекрытию циклов всасывания и как следствие к ухудшению равномерности заполнения бустерных камер подпорной жидкостью и следовательно значительному усложнению системы регулирования подачи жидкости.

Вышеозначенные проблемы ведут также к тому, что в верхней части столба жидкости появляется значительный слой с большим количеством растворенного газа, это ведет к тому, что в начальный момент всасывания происходит резкое выделение газа из жидкости (эффект "холодного кипения"), в результате чего появляется кавитация, разрушающая в первую очередь РТИ гидравлической части насоса, что ведет к значительному сокращению межремонтного периода.

Для решения вышеозначенных проблем возникает необходимость увеличивать подачу жидкости подпорным насосом, что в свою очередь ведет к снижению объемного КПД устройства и значительному увеличению энергозатрат на его привод.

Кроме того, в интересах снижения диффузного «поверхностного» проникновения газа в жидкость с поверхности ПЖП необходимо увеличить скорость подъема ПЖП (хотя бы для снижения времени контакта газа с жидкостью). Но синусоидальный закон движения предполагает симметричность тактов нагнетания и всасывания, в то же время (как было указано выше) факторы, снижающие объемные КПД, для такта всасывания и такта нагнетания разные. Отсюда следует, что движение ПЖП в тактах для сведения вредного влияния этих факторов к минимуму должно осуществляться по разным законам движения. Для такта всасывания оптимальным будет закон движения, при котором ускорения ПЖП не вызовут нарушения его целостности с учетом наличия местных сопротивлений и ускорений. Для такта нагнетания оптимальным будет закон движения, при котором диффузное «поверхностное» проникновение газа в жидкость будет минимальным.

Предпочтительным является использование гидравлических механизмов привода вытеснителя.

Подпор может осуществляться в различные моменты цикла, как во время такта нагнетания, так и во время такта всасывания. Подпор во время такта нагнетания повышает объемный КПД цикла (так как увеличивает объем для заполнения поступающим газом или газожидкостной смесью) и увеличивает нагрузку на привод. Для снижения потребляемой мощности подпор осуществляется в момент начала такта нагнетания. Это позволяет снизить давление в гидроприводе (и, как уже было отмечено, - потребляемую мощность), или (при неизменном давлении в гидроприводе насосной секции) использовать гидроцилиндр привода подпорного цилиндра меньшего диаметра. Тогда происходит снижение необходимого объема рабочей жидкости, потребляемого приводной гидросистемой.

Кроме того, для регулирования соотношения фаз жидкость - газ в газожидкостной среде, нагнетаемой насосом, в бустерную камеру дополнительно может подаваться необходимая для формирования газожидкостного соотношения порция жидкости как в составе газожидкостной смеси через газовый вход в бустерную камеру на такте всасывания, так и при помощи дозирующего насоса (как частный случай за счет совершения дополнительных двойных ходов дозатора как на такте всасывания, так и в начальный период такта нагнетания) или дополнительного подпорного насоса как на такте всасывания, так и в начале такта нагнетания в зависимости от необходимого соотношения жидкость - газ.

Для уменьшения поверхности контакта жидкости ПЖП и газовой фазы внутри бустерной камеры и как следствие для уменьшения объема загазованной жидкости бустерная камера может быть дополнительно оснащена поплавком-разделителем сред, при этом суммарный зазор между стенкой бустерной камеры и поплавком обеспечивает беспрепятственный проход жидкости при максимальной производительности насоса по жидкости. При этом длина и удельный вес поплавка-разделителя подбираются таким образом, чтобы слой жидкости с растворенным газом находился в кольцевом пространстве между стенками бустерной камеры и поплавком-разделителем. Наиболее близким к описываемому способу является способ сжатия газа или газожидкостной смеси с помощью проточного жидкостного поршня насосной секцией объемного вытеснения возвратно-поступательного действия, включающий заполнение компрессионной камеры газом или газожидкостной смесью и заполнение рабочей камеры насоса дозатора жидкостью на такте всасывания и вытеснение газа и газожидкостной смеси из компрессионной камеры в нагнетательную линию потребителя при помощи проточного жидкостного поршня и восполнение потерь жидкости проточного жидкостного поршня, вытесненной в нагнетательную линию из компрессионной камеры в составе загазованной жидкости, путем впрыска в насосную секцию порции жидкости насосом дозатором на такте нагнетания. Устройство для сжатия газа или газожидкостной смеси с помощью проточного жидкостного поршня состоит как минимум из двух насосных секций объемного вытеснения, каждая из которых состоит из рабочей камеры, длинноходового вытеснителя плунжерного типа, совершающего возвратно-поступательные перемещения в рабочей камере при помощи гидравлического цилиндра прямого действия, уплотнительного устройства, расположенного в зоне входа вытеснителя в рабочую камеру и являющегося направляющей для вытеснителя, каждая насосная секция оборудована дополнительной компрессионной камерой, сообщающейся с рабочей камерой и имеющей в верхней части газовый канал, соединенный через обратный клапан с внешним источником газа или газожидкостной смеси низкого давления, нагнетательной магистралью, соединенной с потребителем газожидкостной смеси и также перекрывающейся обратным клапаном, причем рабочая камера сообщается через канал подвода подпорной жидкости с гидроприводным подпорным насосом (дозатором объемного вытеснения), имеющим рабочую камеру, оборудованную всасывающим и нагнетающим жидкостными клапанами, при этом всасывающий клапан подпорного насоса установлен в линии подвода жидкости от внешнего источника жидкости, а нагнетательный - в линии, соединяющей гидроприводной подпорный насос с насосной секцией через канал подвода подпорной жидкости, вытеснитель и гидропривод прямого действия (SU 1307085 А1, 30.04.1987).

Это устройство, в котором реализован известный способ, для сжатия газов с помощью ПЖП изготовлено на базе поршневых «буровых» насосов. В нем преобразование вращения входного вала насоса в возвратно-поступательное движение поршня осуществляется посредством механических связей. С целью упрощения конструкции, увеличения ее надежности в упомянутом насосе используются наиболее отработанные и традиционные механизмы (преимущественно - кривошипно-шатунные). Вследствие этого жестко задается закон движения поршней насоса (изменяющийся в процессе цикла работы по синусоидальному закону), который напрямую влияет на закон движения ПЖП. Синусоидальный закон движения связан со значительными ускорениями в верхней точке на такте всасывания, что в сочетании с наличием в этом месте завихрений (за счет наличия в этой зоне всасывающих газовых и нагнетательных клапанов) означает наиболее благоприятную ситуацию для «глубокого» проникновения газа в жидкость.

Задачей, поставленной в настоящем изобретении, является устранение неравномерности давления на выходе устройства, а также снижение влияния перекосов на гидроцилиндр и увеличение тем самым его долговечности, а также увеличение технологичности изготовления и монтажа.

Эта задача в описываемом способе достигается тем, что в способе сжатия газа или газожидкостной смеси с помощью проточного жидкостного поршня насосной секцией объемного вытеснения возвратно-поступательного действия, включающем заполнение компрессионной камеры газом или газожидкостной смесью и заполнение рабочей камеры насоса дозатора жидкостью на такте всасывания и вытеснение газа и газожидкостной смеси из компрессионной камеры в нагнетательную линию потребителя при помощи проточного жидкостного поршня и восполнение потерь жидкости проточного жидкостного поршня, вытесненной в нагнетательную линию из компрессионной камеры в составе загазованной жидкости, путем впрыска в насосную секцию порции жидкости насосом дозатором на такте нагнетания, насосная секция работает по циклу, в котором продолжительность такта всасывания не совпадает с продолжительностью такта нагнетания и мгновенные скорости и ускорения перемещения проточного жидкостного поршня различны на протяжении одного такта, впрыск жидкости для восполнения потерь жидкости, вытесненной в нагнетательную линию из компрессионной камеры установки с целью минимизации энергозатрат при условии максимального заполнения камеры по газу, производится в начале такта нагнетания при минимальном давлении нагнетания.

А в устройстве для сжатия газа или газожидкостной смеси с помощью проточного жидкостного поршня, состоящем как минимум из двух насосных секций объемного вытеснения, каждая из которых состоит из рабочей камеры, длинноходового вытеснителя плунжерного типа, совершающего возвратно-поступательные перемещения в рабочей камере при помощи гидравлического цилиндра прямого действия, уплотнительного устройства, расположенного в зоне входа вытеснителя в рабочую камеру и являющегося направляющей для вытеснителя, каждая насосная секция оборудована дополнительной компрессионной камерой, сообщающейся с рабочей камерой и имеющей в верхней части газовый канал, соединенный через обратный клапан с внешним источником газа или газожидкостной смеси низкого давления, нагнетательной магистралью, соединенной с потребителем газожидкостной смеси и также перекрывающейся обратным клапаном, причем рабочая камера сообщается через канал подвода подпорной жидкости с гидроприводным подпорным насосом (дозатором объемного вытеснения), имеющим рабочую камеру, оборудованную всасывающим и нагнетающим жидкостными клапанами, при этом всасывающий клапан подпорного насоса установлен в линии подвода жидкости от внешнего источника жидкости, а нагнетательный - в линии, соединяющей гидроприводной подпорный насос с насосной секцией через канал подвода подпорной жидкости, вытеснитель и гидропривод прямого действия, задача достигается тем, что гидроцилиндр гидропривода закреплен на двух шарнирных опорах, связанных - одна с вытеснителем, другая - с корпусом насоса, вытеснитель содержит дополнительную опору, соосную с направляющей на входе вытеснителя в рабочую камеру, находящуюся в противоположном от точки входа вытеснителя конце рабочей камеры, и оборудованную уплотнительным устройством, при этом вытеснитель имеет ступенчатую форму, причем меньший диаметр вытеснителя направлен в противоположную сторону от входа вытеснителя в рабочую камеру, меньший диаметр вытеснителя центрируется в дополнительной опоре.

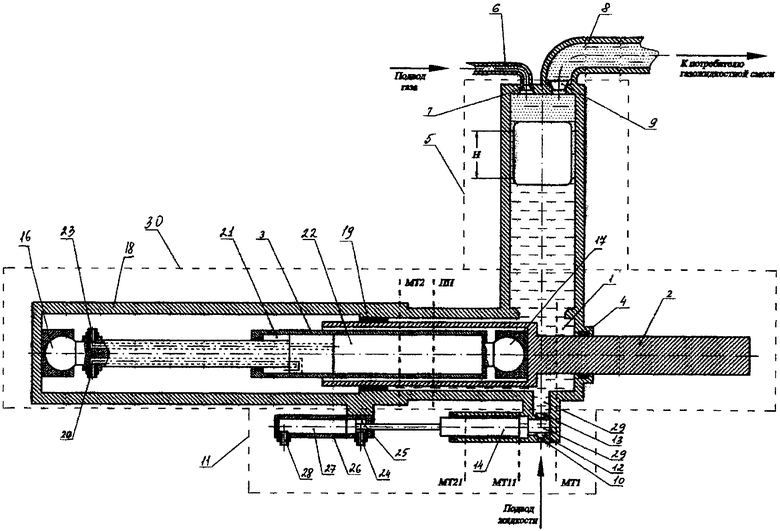

Описываемый способ нагнетания газожидкостной смеси может быть реализован с помощью насоса, состоящего как минимум из двух насосных секций объемного вытеснения. Каждая из секций состоит из рабочей камеры 1, длинноходового вытеснителя 2 плунжерного типа, совершающего возвратно-поступательные перемещения в рабочей камере 1 при помощи гидравлического цилиндра 3 прямого действия, уплотнительного устройства 4, расположенного в зоне входа вытеснителя 2 в рабочую камеру 1 и являющегося направляющей для вытеснителя 2. Каждая насосная секция оборудована дополнительной компрессионной (бустерной) камерой 5, сообщающейся с рабочей камерой 1 и имеющей в верхней части газовый канал 6, соединенный через обратный клапан 7 с внешним источником газа или газожидкостной смеси низкого давления. Нагнетательная магистраль 8 соединена с потребителем газожидкостной смеси и содержит обратный клапан 9. Рабочая камера 1 сообщена через канал подвода 10 подпорной жидкости с гидроприводным подпорным насосом 11 (дозатором объемного вытеснения), имеющим рабочую камеру, оборудованную всасывающим 12 и нагнетательным 13 жидкостными клапанами. Всасывающий клапан 12 подпорного насоса 11 установлен в линии подвода жидкости от внешнего источника жидкости. Нагнетательный клапан 13 установлен в линии, соединяющей дозатор с насосной секцией через канал подвода подпорной жидкости 10. Подпорный насос содержит вытеснитель 14, в качестве которого может быть плунжер, мембрана или какое-либо другое устройство, и гидропривод прямого действия 15.

Особенностью данной конструкции является расположение гидравлического цилиндра 3 гидропривода на двух шарнирных опорах 16 и 17, связанных - одна 17 с вытеснителем 2, а другая 16 - со станиной 18 насоса, что уменьшает поперечную жесткость системы насос - приводной гидроцилиндр - вытеснитель. Опоры запрещают линейные (независимые от вытеснителя) перемещения, но допускают качательные движения гидравлического цилиндра. Для добавления недостающих связей и снижения перекосов вытеснитель 2 имеет дополнительную соосную с направляющей на входе вытеснителя в рабочую камеру скользящую опору 19, препятствующую его перекосам. Дополнительная опора 19 (это вторая особенность конструкции) находится внутри рабочей камеры насосной секции, соосна опоре, находящейся на входе вытеснителя в рабочую камеру, и расположена в противоположном от точки входа вытеснителя 2 конце рабочей камеры. Дополнительная опора 19 оборудована уплотнительным устройством. При этом вытеснитель 2 имеет ступенчатую форму (образован двумя соосными цилиндрическими поверхностями различного диаметра), причем меньший диаметр вытеснителя 2 направлен в противоположную сторону от входа вытеснителя 2 в рабочую камеру. Меньший диаметр центрируется в вышеозначенной дополнительной опоре 19. Вследствие этого «вытесняющая» площадь вытеснителя приобретает кольцевую форму», что позволяет увеличить при равных площадях вытеснения (по причине увеличения внешнего диаметра) жесткость системы вытеснитель - рабочая камера.

Для снижения длины насоса (его осевых габаритов) целесообразно использовать принцип «матрешки» - приводной гидроцилиндр 3 будет находиться внутри вытеснителя 2, который представляет собой полый цилиндр. Вследствие ступенчатой формы вытеснителя эффективная площадь гидропривода гидроцилиндра не будет превышать кольцевую площадь вытеснения (определяемую разностью большего и меньшего диаметров вытеснителя). Это, в свою очередь, позволяет обойтись низкими давлениями в гидросистеме гидропривода, а это означает возможность использования приводной гидравлики сравнительно низкого давления.

Принцип работы описываемого устройства (осуществление способа) поясняется с помощью чертежа.

На такте всасывания рабочая жидкость приводной гадросистемы подается через канал 20 в рабочую полость 21 приводного гидроцилиндра 3, при этом рабочая жидкость из полости 22 через канал 23 сливается в маслобак (не показан), при этом вытеснитель 2 перемещается от мертвой точки МТ1 к мертвой точке МТ2, газ или газожидкостная смесь низкого давления от независимого источника через газовый канал 6 и через всасывающий клапан 7 поступает в освобождаемое пространство, расположенное в верхней части бустерной камеры 5. Как частный случай, перемещение вытеснителя 2 от мертвой точки МТ1 к мертвой точке МТ2 может происходить без подачи рабочей жидкости в полость 21 приводного гидроцилиндра 3. В этом случае вытеснение рабочей жидкости из полости 22 и перемещение вытеснителя 2 от мертвой точки МТ1 к мертвой точке МТ2 будет происходить за счет вытеснения жидкости из бустерной камеры 5 за счет избыточного давления газа или газожидкостной смеси, поступающей в пространство, расположенное в верхней части бустерной камеры 5. Перемещение вытеснителя 2 происходит от мертвой точки МТ1 до мертвой точке МТ2. Синхронно с перемещением вытеснителя 2 через канал 24 в рабочую полость 25 гидроцилиндра привода дозатора 26 подается рабочая жидкость, при этом из полости 27 того же гидроцилиндра рабочая жидкость через канал 28 сливается в маслобак, при этом плунжер 14 привода 11 дозатора перемещается от мертвой точки МТ11 к мертвой точке МТ21, освобождающийся объем в камере 29 заполняется жидкостью через канал 10 и через всасывающий жидкостной клапан 12. Перемещение плунжера 14 происходит от мертвой точки МТ11 к мертвой точке МТ21, при этом плунжер 14 может быть остановлен на любом интервале движения в зависимости от необходимого объема жидкости для полного вытеснения газа из бустерной камеры 5 либо из-за технологической необходимости.

На такте нагнетания рабочая жидкость подается через канал 23 в рабочую полость 22 приводного гидроцилиндра 3, при этом рабочая жидкость из полости 21 через канал 20 сливается в маслобак, при этом вытеснитель 2 перемещается от мертвой точки МТ2 к мертвой точке МТ1. Синхронно с началом движения вытеснителя от мертвой точки МТ2 через канал 28 в рабочую полость 27 гидроцилиндра привода дозатора 26 подается рабочая жидкость, при этом из полости 25 того же гидроцилиндра рабочая жидкость через канал 24 сливается в маслобак, при этом плунжер 14 дозатора перемещается от крайнего положения до мертвой точки МТ11, при этом жидкость из дозатора 11 через клапан 13 и коллектор 29 поступает в нижнюю часть рабочей камеры 1 насоса 30. При этом при достижении плунжером 14 мертвой точки МТ11 и вытеснении всей порции жидкости в рабочую камеру 1 насоса дозатор перемещается только до промежуточного положения ПП.

Таким образом, насосная секция работает по циклу, в котором продолжительность такта всасывания не совпадает с продолжительностью такта нагнетания и мгновенные скорости и ускорения перемещения проточного жидкостного поршня различны на протяжении одного такта, впрыск жидкости для восполнения потерь жидкости, вытесненной в нагнетательную линию из компрессионной камеры установки с целью минимизации энергозатрат при условии максимального заполнения камеры по газу, производится в начале такта нагнетания при минимальном давлении нагнетания.

Новые свойства заключаются в том, что предлагаемый способ сжатия газа или газожидкостной смеси с помощью проточного жидкостного поршня насосной секцией объемного вытеснения возвратно-поступательного действия в совокупности с устройством для его осуществления обеспечивает создание комплекса оборудования с более высокими техническими параметрами по сравнению с известными из уровня техники и разрешает технические противоречия, возникающие в устройствах, работающих по известным циклам сжатия газа или газожидкостной смеси с помощью проточного жидкостного поршня.

Технические признаки, являющиеся отличительными для заявляемого способа, могут быть реализованы с помощью средств, используемых в различных областях техники (приводные гидравлические насосы, напорные трубопроводы, задвижки, гидроцилиндры, гидрораспределители, обратные клапаны, сепараторы и т.д.).

Установка, реализующая данный способ, может найти свое применение в строительстве и эксплуатации нефтяных и газовых скважин, испытании эксплуатационных колонн на герметичность понижением уровня, при вскрытии продуктивных пластов с использованием газожидкостных смесей, промывке скважин после ГРП, пенных и пенокислотных обработках призабойной зоны и т.д.

Изобретение относится к области нагнетания газов и газожидкостных смесей и может быть использовано в бурении с применением аэрированных растворов, освоении и эксплуатации скважин. Осуществляют нагнетание газов и газожидкостных смесей по циклу, в котором продолжительность такта всасывания не совпадает с продолжительностью такта нагнетания и мгновенные скорости и ускорения перемещения проточного жидкостного поршня различны на протяжении каждого такта. Впрыск жидкости для восполнения потерь жидкости, вытесненной в нагнетательную линию, производится в начале такта нагнетания при минимальном давлении нагнетания. Способ осуществляется с помощью насоса, состоящего как минимум из двух длинноходовых гидроприводных насосных секций объемного вытеснения. Каждая из секций состоит из рабочей камеры с каналом подвода жидкости, вытеснителя и гидропривода прямого действия, шарнирно связанного с вытеснителем. Каждая насосная секция оборудована дополнительной компрессионной камерой, в верхней части которой расположен газовый канал, соединенный с внешним источником газа или газожидкостной смеси низкого давления и нагнетательной магистралью, соединенной с потребителем газожидкостной смеси. Канал перекрывается газовым всасывающим клапаном. Нагнетательная магистраль оборудована нагнетательным клапаном. Каждая рабочая камера сообщается через канал подвода жидкости с синхронизированным с данной насосной секцией гидроприводным насосом (дозатором объемного вытеснения), имеющим рабочую камеру. Камера оборудована всасывающим и нагнетающим жидкостными клапанами. Всасывающий клапан установлен в линии подвода жидкости от внешнего источника жидкости, а нагнетательный - в линии, соединенной с насосной секцией через канал подвода жидкости. Используется гидроцилиндр прямого действия для привода вытеснителя. Гидроцилиндр расположен на двух шарнирных опорах. Опоры запрещают линейные (независимые от вытеснителя) перемещения, но допускают качательные движения гидроцилиндра. Вытеснитель имеет дополнительную опору, которая находится внутри рабочей камеры насосной секции и соосна опоре, находящейся на входе вытеснителя в рабочую камеру, расположена в противоположном от точки входа вытеснителя конце рабочей камеры. Дополнительная опора оборудована уплотнительным устройством. При этом вытеснитель имеет ступенчатую форму (образован двумя соосными цилиндрическими поверхностями), причем меньший диаметр вытеснителя направлен в противоположную сторону от входа вытеснителя в рабочую камеру. Меньший диаметр центрируется в вышеозначенной дополнительной опоре. Вследствие эго «вытесняющая» площадь вытеснителя приобретает кольцевую форму. Приводной гидроцилиндр находится внутри вытеснителя, который представляет собой полый цилиндр. Повышается долговечность. Увеличивается технологичность изготовления и монтажа. 2 н.п. ф-лы, 1 ил.

| Установка для нагнетания газожидкостной смеси | 1985 |

|

SU1307085A1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| Установка для нагнетания газожидкостной смеси | 1985 |

|

SU1339297A1 |

| Способ нагнетания газожидкостной смеси поршневым насосом и устройство для его осуществления | 1976 |

|

SU714044A1 |

| US 3450053 A, 17.06.1969. | |||

Авторы

Даты

2007-09-20—Публикация

2005-08-01—Подача