Область техники.

Изобретение относится к области сельского хозяйства и предназначено для приготовления кормов высокого качества, прошедших кавитационное обеззараживание, повышенной усвояемости для откорма свиней, молодняка крупного рогатого скота, а также в качестве кормовых добавок для взрослых животных.

Известен способ получения корма из фуражного зерна (патент России №2230461 от 20.06.2004 г.) путем повышения питательной ценности его проращиванием. Способ приготовления корма включает замачивание зерен в воде, смешивание с субстратом, в качестве которого используют сапропель и мох - сфагнум, доля которых составляет 0,7% сухого вещества каждого компонента от массы сухого зерна. Затем смесь помещают на лотки для проращивания. При этом сапропель обогащает корм элементами минерального питания, а мох - сфагнум благодаря фунгицидному и бактерицидному действию замедляет процесс разложения невсхожих зерен.

Недостатками известного способа получения корма являются:

- отсутствие размола и диспергирования зерна, что препятствует более полному усвоению питательных веществ, содержащихся в зерне;

- недостаточное бактерицидное воздействие на компоненты приготовленного корма и отсутствие борьбы с микотоксинами, часть из которых переходит в мясо и другие продукты, такие как молоко и яйца, особенно подверженные накоплению микотоксинов, а другие, усиливая действие друг друга, вызывают эффект токсического синергизма.

Известен способ получения корма из фуражного зерна (патент России №2230459 от 20.06.2004 г.), согласно которому зерно замачивают в воде в течение 6 часов, затем воду сливают и зерно перемешивают с мхом - сфагнумом, нарезанным длиной 1-3 см, доза которого составляет 10-20 кг сухого вещества мха на 1 тонну сухого зерна. Проращенное таким образом зерно скармливается вместе с субстратом мха - сфагнума животным.

Недостатками известного способа получения корма являются:

- отсутствие размола и диспергирования зерна, что не позволяет полностью усвоить питательные вещества, содержащиеся в зерне;

- отсутствие технологии выделения из зерна крахмала и перевода его в сахара, которые легко (на 90-100%) усваиваются у свиней в желудке, а у коров в рубце;

- недостаточное бактерицидное воздействие на компоненты корма и отсутствие борьбы с микотоксинами, содержащимися в зерне.

Известен способ получения корма из фуражного зерна (патент России №2230460 от 20.06.2004 г.), согласно которому зерно замачивают в воде на 6 часов, затем воду сливают и зерно смешивают с сапропелем в количестве 15-25 кг на 1 тонну сухого зерна. Зерно проращивают в течение 4-5 суток и скармливают животным вместе с сапропелем.

Недостатком известного способа получения корма из фуражного зерна являются:

- отсутствие размола и диспергирования зерна, что не позволяет животным полностью усвоить питательные вещества, содержащиеся в зерне;

- отсутствие технологии уничтожения бактериальной флоры «приехавшей с поля» и микотоксинов, содержащихся в зерне;

- отсутствие технологии перевода крахмалов в сахара для более быстрого их усвоения.

Известен комбинированный кормовой продукт и корм для домашних животных (патент России №2240703 от 27.11.2004 г.), согласно которому комбинированный кормовой продукт пониженной влажности получают из способной желироваться смеси источника белка и источника крахмала. Выбор источников белка и крахмала в известном кормовом продукте определяется в целом кормовыми потребностями, особенностями вкуса и типом производимого корма.

Проходящими источниками растительного белка являются клейковина, белок пшеницы, белок сои, белок риса, белок кукурузы и т.д.

Проходящими источниками животных белков являются мышечное и скелетное мясо млекопитающих, птицы и рыбы, а также измельченное сырье, такое как мясная мука, костная мука, рыбная мука и др.

Предпочтительно, источником крахмала является зерно, такое как кукуруза, рис, пшеница, ячмень, овес или соя и их смеси.

Если желательно, в смесь, способную к термическому желированию, могут быть включены различные другие ингредиенты, например соль, специи, приправы, витамины, минеральные добавки, вкусовые агенты, липиды и им подобные.

Смесь, способную желироваться при нагревании, получают из клейковины пшеницы, обезжиренной соевой муки, сахаров, топленого сала и воды.

Недостатками известного способа являются:

большие энергозатраты на измельчение и разогрев до 115°С смеси в коллоидной мельнице;

необходимость обезвоживания смеси;

необходимость прожаривания корма для домашних животных (собаки, кошки) во фритюрнице, в говяжьем жире, при температуре 177°С.

Известен способ утилизации высококачественных пищевых отходов (патент России №2248720 от 27.03.2005 г.), включающий добавление в высоковлажную спиртовую барду влажностью от 85 до 95% предварительно измельченных зерновых отходов влажностью от 10 до 20%. За счет кондуктивного массообмена влажность смеси достигает технологической. Полученную смесь подвергают экструзионной обработке. Затем экструдат высушивается потоком воздуха в помещении до достижения влажности 10÷12%.

Недостатками известного способа являются:

- применение в качестве основного компонента предварительно измельченных зерновых отходов;

- большие затраты на экструзию продукта, так как в качестве единственного источника нагревания используется трение;

- необходимость дополнительной сушки экструдата потоком нагретого воздуха.

Известен способ приготовления кормов (патент России №2261621 от 10.10.2005 года), включающий смешивание продуктов с водой, гидродинамическое, кавитационное и тепловое воздействие, при котором смесь пропускают через систему подвижных каналов с переменными по ходу ее движения сечениями с обеспечением высвобождения энергии схлопывающихся кавитационных пузырьков, которую направляют на многократно движущуюся по замкнутому контуру обрабатываемую смесь для доведения ее до гомогенного состояния с температурой 50-70°С.

В известном способе исходное сельскохозяйственное сырье, содержащее микроэлементы, белковые, витаминные и минеральные компоненты, в определенной пропорции разбавляют водой. Полученную смесь подают в специальную камеру, в которой за счет геометрического профиля каналов, динамики их измельчения, а также частоты вращения ротора создаются гидродинамические условия для образования кавитационных пузырьков. Смесь проталкивается через каналы, имеющие переменное сечение, в которых за счет изменения скорости потока происходит изменение давления смеси, что приводит к образованию пузырьков газа, пара.

При продвижении потока по каналам камеры в зону с пониженным давлением кавитационные пузырьки начинают схлопываться.

Недостатками известного способа являются:

- зонами устойчивого возникновения кавитационных пузырьков могут быть только каналы переменного сечения - 14, статора - 11;

- недостаточно четкое понимание условий возникновения и схлопывания кавитационных пузырьков, а именно: в зонах с пониженным давлением кавитационные пузырьки возникают, и только тогда, когда смесь переместится в зону повышенного давления, кавитационные пузырьки схлопываются.

Известен смеситель сыпучих и жидких кормов (патент России №2201120 от 27.03.2003 года), включающий вертикальный цилиндрический корпус, в котором соосно на валу установлена мешалка с ярусно закрепленными горизонтальными лопастями, устройство для загрузки исходных сыпучих и жидких компонентов и выгрузки смеси: верхняя половина вала мешалки выполнена в виде трубки, в стенке которой имеются отверстия для подачи вовнутрь корпуса жидких компонентов, а верхний ярус лопастей установлен под отверстиями на нижнем конусе трубке, причем на внешних половинах лопастей выполнены сквозные отверстия, а нижняя часть корпуса имеет коническую форму, ответно которой скошены концы нижних лопастей. Кроме того, отверстия в трубке вала и на лопастях мешалки выполнены в шахматном порядке, а нижняя часть корпуса и концы нижних лопастей скошены под углом к вертикали, равным 18-31°.

Недостатками известного смесителя сыпучих и жидких кормов являются:

смеситель предназначен для приготовления кормов из готовых компонентов;

отсутствие возможности обеспечить размол зерен или домол компонентов корма до тонкодисперсного состояния;

отсутствие возможности диспергирования корма и, например, его кавитационного разогрева, детоксикации и перевода крахмалов в сахара.

Известна технологическая линия для приготовления кормов «Тихенко-Аргус» (патент России №2223013 от 10.02.2004 года), включающая последовательно соединенные и технологически связанное дозагрузочное устройство, транспортер, магнитную колонку, рабочую емкость, измельчитель для цикличной переработки сырья.

Сырье для приготовления корма, например, в виде фуражного зерна засыпается в загрузочное устройство, из которого по транспортеру направляется в очиститель сырья. Очистившись от механических примесей, сырье поступает в дозатор, в который одновременно добавляют различные добавки, улучшающие питательность корма. В емкость диспергатора заливают воду, запускают насос и транспортером подают в емкость сырье.

Диспергатором обеспечивается под действием сил кавитации высокочастотного резонанса, механического размола, эмульгирования и теплового разогрева при разрушении межклеточных и межмолекулярных связей образование пастообразного корма для животных.

Недостатками известной технологической линии для приготовления кормов являются:

- малая плотность кавитации в рабочих органах измельчения «Аргус» из-за того, что отверстия каналов в кольцах ротора и статора выполнены в виде дозвуковых сопл, профиль которых предназначен для газов, а не для жидкостей;

- изготовление каналов в статоре в виде отверстий с выходом обрабатываемой суспензии через торцевые поверхности также не способствует повышению плотности кавитации, а значит повышению эффективности технологической линии. Более логично было бы торцевые поверхности отверстий заглушить, оформить набегающую кромку отверстий надлежащим образом и заставить работать цилиндрические отверстия статора как гидродинамические свитки Левассера.

Известна установка для приготовления (патент России №2261621 от 10.10.2005 года), включающая в своем составе бункер для предварительного смешения исходных кормов (зерно, дробленые растения, отходы пищи и т.д.) с водой, входной и выходной трубопроводы, запорный кран, камеру смешивания, измельчения и нагрева, патрубки, ротор, большие и малые лопасти, сливной кран, электродвигатель и контрольные приборы.

Работает названное устройство следующим образом. Бункер заполняют водой до определенного уровня, в которую добавляют кормовые составляющие, в необходимой пропорции, затем открывают запорный кран и запускают электродвигатель. По входному трубопроводу кормовая смесь попадает через входной патрубок в камеру измельчения. Смесь проходит по каналам перемешанного сечения вращающегося ротора, подвергается гидродинамическому, кавитационному и тепловому воздействию, а затем, миновав каналы ротора и статора, направляется по выходному трубопроводу в бункер. Подобный цикл процесса приготовления кормов многократно повторяется. Многократная циркуляция кормовой смеси через камеру по замкнутому контуру приводит к постепенному уменьшению размеров частиц смеси, структурным изменениям, уменьшению содержания клетчатки, уничтожению токсичных грибков и постепенному ее нагреву. Полученный корм обладает высоким качеством, мягкостью, хорошей усвояемостью за счет структурных преобразований исходного сырья и пригоден для кормления молодняка.

Недостатками известной установки для приготовления кормов являются:

отсутствие в бункере перемешивающего устройства, предназначенного для удержания компонентов корма во взвешенном состоянии в воде и предотвращающего забивание осевшим на дно зерном входного патрубка и трубопровода;

концентрическое расположение ротора и статора с зазором в радиальном направлении 0,2-0,25 мм, что при высокой твердости зерна и наличии в нем неотделяемых мелких камней и песчаных частиц приведет к ускоренному образивно-кавитационному износу сопрягаемых поверхностей, а затем и резкому снижению эффективности установки;

недостаточно эффективная с точки зрения гидродинамики форма каналов в статоре, выполненная в виде радиально расположенных сопел. Форма сопел содержит цилиндрическую и коническую расходящуюся части. С точки зрения гидродинамической теории образования кавитационных пузырьков, в форме сопел в статоре могла бы быть внезапно расширяющейся, с образованием зон пониженного давления, в которых бы более активно проходил процесс образования кавитационных пузырьков. (P.P.Чугаев. Гидравлика. - М.: Энергия, Ленинградское отделение - 1971 год, стр.135-140).

Раскрытие изобретения.

Технической задачей, на решение которой направлено настоящее изобретение, является создание способа кавитационного приготовления жидких кормов и установки для его осуществления, позволяющего в условиях животноводческих ферм готовить полноценные, легкоусваяемые, гомогенизированные, обеззараженные корма, минуя фазу приготовления комбикормов из фуражного зерна, отходов зернопереработки, побочных продуктов зерноперерабатывающих предприятий, пищевых отходов и т.д., из растительного сырья, грубых и сочных кормов.

Еще одной задачей изобретения является разработка технологической линии для кавитационного приготовления кормовой добавки на основе гуматов (гумата натрия или калия), линии для кавитационного приготовления комбикормовой составляющей корма из фуражного зерна (зерна злаков и бобовых культур) и отходов зернопереработки (дробленое зерно, семена сорных растений и т.д.), линии для кавитационного приготовления составляющей корма из растительного сырья, грубых и сточных кормов, солома, сено, силос, сенаж) и отходов зернопереработки (шелуха, полова, шроты, жмыхи и т.д.).

Техническим результатом изобретения является способ кавитационного приготовления жидких кормов. Состав кормов является комплексным, так как представляет собой, в зависимости от предназначения, комбикормовую, растительную составляющие и кормовые добавки (микро, средние и макродобавки).

Жидкие корма, приготовленные по предлагаемому способу, могут применяться как для откорма мясных пород КРС, так и для дойного стада, для откорма свиней и других животных как с однокамерным желудком, так и с многокамерным.

Технический результат достигается тем:

а) Кавитационный способ получения кормовой добавки на основе гуминовых кислот и гуматов (гумата натрия или калия), из торфа или бурого угля включает кавитационное диспергирование торфа или бурого угля в водном растворе щелочей до полного выхода гуминовых кислот с последующим получением гуматов, путем добавления гидроксидов и карбонатов натрия и калия, кавитационного диспергирования до достижения температуры смеси 80-90°С, при которой происходит «загустевание» суспензии.

Гуматы, попадая вместе с пищей в желудки животных, повышают проницаемость клеточных мембран и тем способствуют наполнению калия во внутриклеточной жидкости, что ускоряет деление клеток. Одновременно в клетках благодаря дополнительному запасу энергии интенсифицируются физиологические процессы.

Микроэлементы, содержащиеся в бурых углях (магний, марганец, медь, молибден, селен, йод, серебро и др.), удовлетворяют потребности организмов животных и способствуют восполнению необходимой энергии для костного образования и общей активации организма (например: марганец участвует в окислительно-восстановительных процессах и является составной частью ферментов, медь принимает участие в процессах окисления, усиливает интенсивность дыхательных процессов, без нее затруднен синтез белка, йод может входить в состав свободных аминокислот и соответственно белков и др.).

В отношении положительных свойств гумата (натрия или калия) доктор биологических наук Т.Околелова пишет (1996 г.), что он обладает общестимулирующим действием на организм и в то же время, безвреден, не обладает аллергенными, анафилактогенными, тератогенными, эмбриотоксигенными свойствами.

Гуматы, приготовленные из бурых углей, особенно эффективны в водных растворах, т.к. вода является важнейшей частью рациона, обеспечивающей течение обменных реакций, пищеварение, выведение с мочой продуктов обмена веществ, особенно с имеющимся в данном продукте абсорбентом в виде небольшого количества активированного угля в сочетании с гуминовыми кислотами.

Содержание основных компонентов в кормовой добавке определяется исходным составом используемого торфа, бурого угля, содержание в котором природно-гидратированных гуминовых кислот должно быть не менее 20%, а зольность не превышать 30%. В случае недостатка отдельных микроэлементов в исходных составах необходимо их пополнить из других источников.

Сущность кавитационного воздействия заключается в следующем.

При прохождении смеси торфа или угля с водой через кавитационный диспергатор, в конструктивно задуманных местах которого существуют зоны пониженного и повышенного давления, смесь подвергается резким знакопеременным нагрузкам. При понижении в смеси давления ниже давления насыщенных водяных паров (в зависимости от давления и температуры) в смеси интенсивно вскипающая вода образует множество кавитационных пузырьков.

При перемещении смеси в зону повышенного давления пузырьки исчезают, схлопываются, в точках исчезновения которых, как известно, возникают локальные зоны с высокими температурами и давлениями. Если пузырьки сохранили на момент исчезновения шарообразную форму, то все коллизии происходят в центре бывшего пузырька, а если форма пузырька была деформирована гидродинамическими воздействиями, то при исчезновении происходит образование высокоэнергичных кумулятивных струек. Порождаемые ими ударные волны обладают энергией, превышающей не только Ван-Дер-Вальсовские связи, но и С-С связи в органических соединениях, что обеспечивает дезинтеграцию и деструкцию компонентов торфа и угля, инициируются и интенсифицируются физико-химические процессы переработки исходного сырья.

б) Кавитационный способ приготовления жидких комбикормов из фуражного зерна (зерна злаков и бобовых культур) и отходов зернопереработки (дробленое зерно, семена сорных растений и т.д.) включает кавитационную обработку фуражного зерна, которую осуществляют путем кавитационного диспергирования в водном растворе фуражного зерна, представляющего собой зерна злаков и бобовых культур, и отходов зернопереработки до достижения температуры смеси 60-80°С, при которой происходит перевод крахмалов в легкоусваиваемые вещества и клейстеризация полученной суспензии. Такими веществами чаще всего бывают моносахариды, дисахариды, трисахариды (глюкоза, фруктоза, сорбоза, мальтоза, галактоза и т.д.).

в) Кавитационный способ приготовления составляющей жидких кормов из растительного сырья, грубых и сточных кормов включает кавитационную обработку растительного сырья, грубых и сочных кормов, которую проводят в водной среде, и разогревание смеси.

Известно, что в сложном желудке жвачных животных клетчатка частично переваривается и обрабатывается большими колониями микроорганизмов, населяющих рубец. Животным с таким желудком, для сохранения моторики желудочно-кишечного тракта, часть кормов необходимо сохранять в первозданном или частично обработанном виде, а меньшую часть желательно кавитационно раздробить, разволокнить и перевести часть клетчатки (целлюлозы) в крахмал и сахара.

У животных, имеющих однокамерные желудки (лошади, свиньи), грубые корма перевариваются хуже, так как переваривание и всасывание основного количества питательных веществ рациона происходит в кишечнике. Для таких животных предварительная кавитационная обработка грубых кормов, с целью перевода питательных веществ в легкоусваяемые формы, приносит значительное повышение продуктивности.

Сущность кавитационного воздействия на растительное сырье, грубые и сочные корма заключается в следующем: клетчатка (целлюлоза), как и крахмал, является природным полимером. Оказалось, что эти вещества имеют одинаковые по составу структурные звенья и, следовательно, одну и ту же молекулярную формулу (С6Н10О5)n.

Молекулы целлюлозы и крахмала различаются структурой. Молекулы крахмала имеют линейную, а чаще всего разветвленную структуру, молекулы же целлюлозы - только линейную структуру. Этим объясняется, что целлюлоза, имеющая значительно большее значении n, образует такие волокнистые материалы как хлопок, лен, пенька и т.д.

В процессе кавитационного диспергирования растительного сырья в водном растворе часть клетчатки преобразуется в крахмал, а под действием высоких температур в области схлопывания кавитационных пузырьков происходит частичный гидролиз крахмала в сахара.

Суммарно гидролиз целлюлозы может быть выражен тем же уравнением, что и гидролиз крахмала:

(С6Н10O5)n+nH2O→n·С6Н12О6

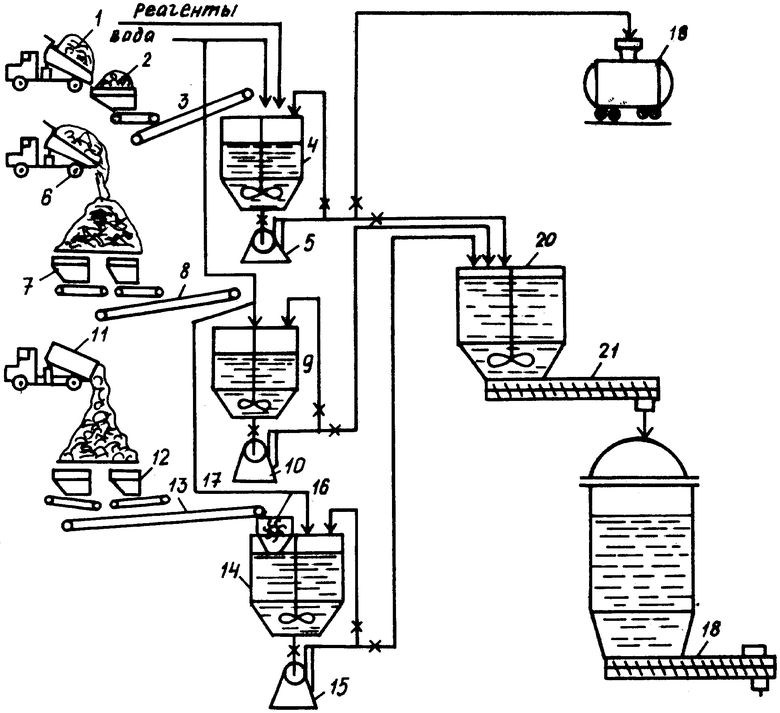

г) Разработана технологическая линия для кавитационного приготовления жидких кормов (фиг.1), включающая:

- линию кавитационного приготовления кормовой добавки на основе гуматов (гумата натрия или калия), состоящую из следующего оборудования:

1 - самосвал для подвоза измельченных до 0-10 мм торфа или бурого угля;

2 - весовой дозатор для подачи торфа или бурого угля;

3 - ленточный конвейер;

4 - смеситель;

5 - кавитационный диспергатор мокрого помола торфа или бурого угля;

19 - емкость для товарных гуминовых кислот или гуматов.

- линию кавитационного приготовления жидких комбикормов из фуражного зерна (зерен злаков и зернобобовых культур), состоящую из следующего оборудования:

6 - автомобиль для перевозки зерна и зерноотходов;

7 - весовые дозаторы для подачи зерна;

8 - ленточный конвейер;

9 - смеситель;

10 - кавитационный диспергатор мокрого помола зерен злаков и зернобобовых культур.

- линию кавитационного приготовления жидких кормов из растительного сырья, грубых и сочных кормов, состоящую из следующего оборудования:

11 - автомобиль для перевозки растительного сырья, грубых и сочных кормов;

12 - весовые дозаторы подачи кормов;

13 - ленточный конвейер;

14 - смеситель;

15 - кавитационный диспергатор мокрого помола растительного сырья грубых и сочных кормов;

16 - измельчитель грубых кормов;

17 - магнитный железоотделитель;

18 - емкость для хранения и выдачи готового корма;

20 - сборный смеситель;

21 - винтовой конвейер для перегрузки кормов в емкость для хранения.

Заявляемый способ приготовления жидких кормов осуществляется следующим образом.

Предварительно подсушенные до влажности 25-30% торф или бурый уголь, большая часть из которых обладает высокой природной влажностью, что делает их липкими и осуществить их измельчение становится трудно из-за залипания бункеров и течек, забивания дробилок и измельчающих устройств, самосвалом доставляют к линии приготовления кормовой добавки. Весовым дозатором торф и бурый уголь направляются в смеситель, в который подаются вода и щелочь. Полученная смесь направляется в кавитационный диспергатор, который, закачивая ее из смесителя после обработки, вновь возвращает ее в смеситель. В процессе кавитационного диспергирования одновременно происходит физико-химическое разложение торфа и бурого угля на молекулярном уровне. Полученная за счет протекающих кавитационных процессов торфо- или углеводяная пастообразная суспензия интенсивно разогревается и перемешивается. Кавитационную обработку торфа и бурого угля проводят до полного выхода гуминовых кислот.

В случае необходимости получения гуминовых кислот как товарного продукта, который в дальнейшем будет использован за пределами технологической линии, полученная суспензия направляется в емкость для хранения гуминовых кислот. В случае использования гуминовых кислот и гуматов для приготовления кормовой добавки в полученную суспензию добавляют гидроксиды, карбонаты и гидрокарбонаты калия, натрия или или калия вплоть до полного перевода гуминовых кислот в гуматы калия или натрия. Для осуществления полного перевода гуминовых кислот в гуматы суспензию пропускают через кавитационный диспергатор до тех пор, пока ее температура не достигнет 80-90°С. Полученный продукт темно-бурого или черного цвета обладает высокой сорбционной, ионообменной, коплексообразующей, хелатообразующей, флокулирующей, коагулирующей и биологической активностью. В дальнейшем гуматы подаются в сборный смеситель для смешивания с остальными компонентами жидких кормов.

Фуражное зерно (зерна злаков и бобовых культур или отходы зернопереработки, доставленные автомобилем, подается весовыми дозаторами, а затем ленточным конвейером в смеситель. В смеситель заливается вода, необходимые минеральные добавки и микроэлементы. Лопастной турбиной злаки приводятся во взвешенное состояние в смесителе, затем зерно-водяная смесь подается в кавитационный диспергатор, а из него обратно в смеситель. В процессе кавитационного диспергирования осуществляется деструкция клеточных структур, выделяется в раствор крахмал и клейковина.

Приготовление комбикормов из фуражного зерна и отходов зернопереработки осуществляют путем кавитационного диспергирования в водном растворе фуражного зерна, представляющего собой зерна злаков и бобовых культур, и отходов зернопереработки до достижения температуры смеси 60-80°С, при которой происходит перевод крахмалов в легкоусваиваемые вещества и клейстеризация полученной суспензии. Веществами, получаемыми в результате гидролиза крахмала, чаще всего бывают глюкоза, фруктоза, сорбоза, мальтоза, галактоза и т.д.; по окончании кавитационной обработки смесь поступает в сборный смеситель.

Растительное сырье, грубые и сочные корма, доставленные автомобилем, весовыми дозаторами, а затем ленточным конвейером, над которым производится магнитное удаление железных деталей, подается в измельчитель грубых кормов и далее в смеситель. В смеситель подается вода, которая перемешивается мешалкой с растительным сырьем, грубыми или сочными кормами, смачивая и пропитывая их, а после достижения смесью подвижности направляется в кавитационный диспергатор и обратно в смеситель. В результате кавитационного воздействия на получаемую смесь происходит ее измельчение, разволокнение, образование крахмалов из клетчатки (целлюлозы) и ее частичный гидролиз с выделением сахаров. В процессе кавитационного диспергирования растительного сырья грубых и сочных кормов происходит разрушение семян сорняков, уничтожение гнилостных и патогенных микроорганизмов. В дальнейшем приготовленная кормовая смесь подается в сборный смеситель.

Поступившие в сборный смеситель в необходимых пропорциях компоненты жидких кормов, прошедшие кавитационную обработку на своих линиях, обеззараженные, желеобразные и т.д., перемешиваются, а затем винтовым конвейером направляются в емкость для хранения и выдачи готовых жидких кормов по назначению.

Установка для осуществления способа приготовления жидких кормов работает следующим образом.

Торф или бурый уголь, завезенные самосвалом 1, после измельчения до размера 0-10 мм весовым дозатором 2 подаются на ленточный конвейер 3, а затем в смеситель 4. В этот же смеситель подаются в соответствующей пропорции вода и щелочи. Поступающая из смесителя 4 в диспергатор 5 смесь подвергается интенсивному диспергированию, разогреву и т.д., по окончании всех физико-химических процессов и разогрева полученной суспензии до 80-90°С товарные гуминовые кислоты подаются в емкость 19. Для получения гуматов в смеситель 4 добавляют гидроксиды и карбонаты калия или натрия и продолжают диспергатором 5 обрабатывать суспензию до полного выхода гуматов, который завершается при наборе суспензией температуры 80-90°С. Визуально выход гуматов выражается в «загустевании» смеси. Далее полученную суспензию гуматов либо перекачивают в товарную емкость, либо дозированно в сборный смеситель 20.

Для получения комбикормовой составляющей жидких кормов фуражное зерно и отходы зернопереработки, доставленные автомобилем 6, весовыми дозаторами 7, а затем конвейером 8, направляются в смеситель 9. В этот же смеситель подается вода. Турбиной смесителя 9 вода, зерно и отходы зернопереработки приводятся во взвешенное состояние, а затем направляются в диспергатор 10 и по трубопроводу возвращаются обратно. В процессе кавитационного диспергирования и протекания физико-химических процессов смесь интенсивно разогревается и при достижении температуры 60-80°С происходит ее «клейстеризация». Смесь становится желеобразной и в ней начинается гидролиз крахмала, в результате которого выделяются сахара. Полученная желеобразная суспензия дозировано направляется в сборный смеситель 20.

Для получения растительной составляющей жидких кормов растительное сырье, грубые и сочные корма, доставленные автомобилем 11, дозаторами 12, а затем и конвейером 13, направляются в измельчитель грубых кормов 16. По пути из кормов магнитным отделителем 17 удаляются железистые детали. Измельченные корма направляются в смеситель 14, в котором они смачиваются и пропитываются направляемой в смеситель водой. После приобретения смесью подвижности она направляется в диспергатор 15, а затем возвращается в смеситель.

В процессе физико-химического кавитационного воздействия грубые корма разволокняются, смесь разогревается, из клетчатки частично выделяются крахмалы, часть из которых гидролизуются в сахара.

По окончании диспергирования смесь дозировано направляется в сборный смеситель 20.

Все компоненты жидких кормов, поступившие в сборный смеситель 20, тщательно перемешиваются, а затем винтовым конвейером 21 направляются в емкость для хранения и выдачи кормов 18.

Получаемые жидкие корма могут приготавливаться в любом сочетании компонентов, являются экологически чистыми, обладают повышенной усвояемостью, приятными запахами и привлекательными вкусовыми качествами.

Заявленный способ приготовления жидких кормов может быть осуществлен в любом животноводческом хозяйстве. Изготовление оборудования для осуществления данного способа может быть осуществлено любым машиностроительным предприятием.

Источники информации

1. Патент России №2230461 от 20.06.2004 г.

2. Патент России №2230459 от 20.06.2004 г.

3. Патент России №2230460 от 20.06.2004 г.

4. Патент России №2240703 от 27.11.2004 г.

5. Патент России №2248720 от 27.03.2005 г.

6. Патент России №2201120 от 27.03.2003 г.

7. Патент России №2223013 от 10.02.2004 г.

8. Патент России №2261621 от 10.10.2005 г.

9. P.P.Чугаев. Гидравлика. - М.: Энергия, Ленинградское отделение - 1971 год, стр.135-140.

10. Л.А.Цветков. Органическая химия. - 10 кл. М.: Просвещение - 1982 год, стр.151-167.

11. А.Ф.Зипер. Растительные корма, производство и применение. - М.: ACT - Донецк: Сталкер - 2005 г., стр.2-26, 122-127.

12. Журнал «Мой Алтай» №20-21, сентябрь - 2004 г., стр.36-37.

13. Журнал «Комбикорма» №5 - 2005 г., стр.44-45, 51-52, 54-56.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЕЗЗАРАЖЕННЫХ ЖИДКИХ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАКРОКОМПОНЕНТНОЙ СМЕСИ ДЛЯ КОМБИКОРМОВ | 2008 |

|

RU2367194C1 |

| Способ получения белкового корма для сельскохозяйственных животных в реальном времени | 2018 |

|

RU2688481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОЖЖЕВАННОГО КОРМА | 2010 |

|

RU2452195C2 |

| Линия для получения белкового корма для сельскохозяйственных животных в реальном времени | 2018 |

|

RU2690882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420500C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| КАВИТАЦИОННЫЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОГО НАВОЗА И ПОМЕТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОТХОДНОГО ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2013 |

|

RU2527851C1 |

Изобретение относится к области сельского хозяйства и предназначено для приготовления кормов высокого качества. Способ включает приготовление гуминовых кислот и гуматов из торфа и бурого угля, приготовление комбикормов из фуражного зерна и отходов зернопереработки, приготовление жидких кормов из растительного сырья в виде грубых и сочных кормов, смешивание всех компонентов, охлаждение и выдачу по назначению. Приготовление гуминовых кислот и гуматов из торфа или бурого угля осуществляют путем кавитационного диспергирования торфа или бурого угля в водном растворе щелочей до полного выхода гуминовых кислот с последующим получением гуматов путем добавления гидроксидов и карбонатов натрия и калия и кавитационного диспергирования до достижения температуры смеси 80-90°С. Приготовление комбикормов из фуражного зерна и отходов зернопереработки осуществляют путем кавитационного диспергирования в водном растворе фуражного зерна, представляющего собой зерна злаков и бобовых культур, и отходов зернопереработки до достижения температуры смеси 60-80°С. При этом происходит перевод крахмалов в легко усвояемые вещества и клейстеризация полученной суспензии. Приготовление жидких кормов из растительного сырья осуществляют путем кавитационного диспергирования растительного сырья в водном растворе до преобразования клетчатки в крахмал и его частичного гидролиза в сахара. Установка имеет линию для приготовления гуминовых кислот и гуматов, линию для приготовления комбикорма из фуражного зерна и отходов зернопереработки и линию для приготовления жидких кормов из растительного сырья в виде грубых и сочных кормов. Линия для приготовления гуминовых кислот и гуматов содержит весовой дозатор, ленточный конвейер, смеситель, кавитационный диспергатор, емкости для товарных гуминовых кислот и гуматов. Линия приготовления комбикорма содержит весовые дозаторы, ленточный конвейер, смеситель, кавитационный диспергатор мокрого помола зерна. Линия приготовления жидкого корма из растительного сырья содержит весовые дозаторы, ленточный конвейер, измельчитель, магнитный железоотделитель, смеситель, кавитационный диспергатор. Установка имеет сборный смеситель, винтовой конвейер и емкость для хранения и выдачи готового корма. Использование изобретения позволит получить корма повышенной усвояемости. 2 н.п. ф-лы, 1 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261621C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ "ТИХЕНКО-АРГУС" | 2001 |

|

RU2223013C2 |

| СПОСОБ ВЫРАБОТКИ БЕЛКОВО-ВИТАМИННОЙ ДОБАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050788C1 |

Авторы

Даты

2008-02-10—Публикация

2006-04-21—Подача