Область техники.

Изобретение относится к сельскому хозяйству и может быть использовано для производства органоминеральных удобрений, пригодных для любых типов почв (подзолистых, серых, лесных, черноземов, сероземов, солончаков и т.д.). Органоминеральные удобрения понижают скорость растворения в воде фосфорных составляющих, а гуминовые составляющие удобрений за счет образования нерастворимых соединений, нейтрального типа, обеспечивают восстановление структуры почв, их детоксикацию от гербицидов, а также нейтрализацию тяжелых металлов. Органоминеральные удобрения являются удобрениями длительного действия, которое обеспечивается не только наличием гуминовой составляющей, но и пропиткой органической составляющей удобрений минеральными веществами и микроэлементами.

Изобретение позволяет утилизировать и обеззаразить различные агропромышленные отходы, образующиеся на различных животноводческих фермах, птицефабриках и т.п. Предлагаемое изобретение может быть конкретно использовано для утилизации в удобрения весьма токсичных отходов - птичьего помета и свиного навоза - путем специальной кавитационной переработки в экологически чистые органоминеральные удобрения.

Изобретение найдет применение в инженерной (промышленной) экологии для детоксикации и очистки почв и земель, загрязненных органическими и неорганическими отходами и экотоксикантами, для рекультивации нарушенных земель, промышленных отвалов терриконов и свалок твердых бытовых отходов. Технологические кавитационные процессы, заложенные в изобретении, позволят надежно лишить всхожести семена сорных растений, находящихся в навозе и помете.

Известен способ утилизации агропромышленных отходов (патент России №2333049 от 10.09.2008 г.), согласно которому проводят утилизацию агропромышленных отходов, в частности птичьего навоза, включающую загрузку отходов в сушильную камеру в предварительно диспергированном в эжекторе состоянии, подачу в сушильную камеру газа-теплоносителя температурой 1200-1600°С, термообработку и сушку отходов с последующей выгрузкой. Причем исходные агропромышленные отходы перед их загрузкой в сушильную камеру предварительно репульпируют в воде или оборотных растворах, через образующуюся суспензию барботируют сжатым воздухом, вводят солевые отходы магниевого или калийного производства, поверхностно-активные вещества - гидрофобизирующие добавки. Осветленную жидкую фазу после отстоя суспензии сливают из нижней зоны накопительной емкости в бак-сборник, а частично обезвоженные агропромышленные отходы выгружают из накопительной емкости и загружают через эжектор в сушильную камеру.

Недостатками известного изобретения являются:

1) химический состав получаемых органоминеральных удобрений не отвечает потребности растений в N, P, K;

2) сушка и обеззараживание куриного помета происходит при очень высокой температуре газа-теплоносителя 1200-1600°С, что связано с неэкономичным способом удаления влаги от 2500 кДж/кг;

3) отсутствие гранулирования в технологии приготовления удобрений, получаемая фракция имеет широкий диапазон от пылевидной до больших кусочков, что не позволит обеспечивать равномерное распределение удобрений в процессе их внесения в почву;

4) необходимость разбавления куриного помета тройным количеством воды с последующей барботацией сжатым воздухом указывает на несовершенство процесса ферментации свежего куриного помета, большой расход воды, сложность технологического обеспечения из-за наличия сжатого воздуха;

5) диспергирование куриного помета в эжекторе менее эффективно и более энергозатратно по сравнению, например, с роторно-импульсными диспергаторами.

Известно жидкое комплексное удобрение и способ его получения (патент России №2268868 от 27.01.2006 г.), включающее смесь гуминового и комплексного водорастворимого минерального удобрения «Акварин 13», причем в качестве компонентов смеси применено жидкое гуминовое удобрение с содержанием гуминовых кислот не менее 2,6 г/л, а водорастворимого минерального удобрения «Акварин 13» в смеси не менее 0,1%.

Недостатками известного изобретения являются:

1) получение гуматов калия путем воздушного барботажа водного раствора едкого калия с просеянным влажным низинным торфом при комнатной температуре, что требует длительного перемешивания до получения хелатообразующих соединений гуматов, которые наиболее активно формируются при температурах 60-75°С;

2) необходимость длительного отстаивания полученного продукта до 24 часов, что снижает выход готовой продукции до 80-85%;

3) низкое количество N, P, K, вносимых в смесь вместе с 0,1% удобрения «Акварин 13» (ОАО Буйский химический завод), в котором содержится N - NO3, N - NH4 13%, Р2О5 41%, K2O 13%, требует повышенных доз при внесении в почву.

Известен способ переработки органических отходов в биогумус и установка для его осуществления (патент России №2108998 от 20.04.1998 г.), включающий переработку органических отходов в биогумус с использованием красного калифорнийского червя в качестве вермикультуры с формированием ложа из компоста с заселением его червями, обеспечение условий жизнедеятельности и размножения червей по параметрам температуры, влажности и аэрации компоста, наращивание слоя компоста для обеспечения миграции червей вверх, по мере переработки ими компоста, удаление переработанного нижнего слоя и формирование ложа из наращенного слоя с мигрировшими в него червями. Добавлением компоста непосредственно на поверхностный слой с сохранением ложа до периода полового созревания червей, вышедших из отложенных в ложе коконов, и полной миграции из первоначального слоя как старых, так и молодых червей, удаляют лишь полностью переработанный нижний слой, а новое ложе формируют из оставшегося верхнего слоя, содержащего разновозрастных червей и поздние коконы.

Осуществление способа происходит в поддонах размером 500×1000 мм, которые расположены в многоярусных стеллажах, а помещение обеспечено средствами обогрева, увлажнения, аэрации и освещения.

Недостатками известного способа являются:

1) длительность процесса переработки навоза калифорнийскими червями 105-115 дней, а следовательно, низкая производительность установки;

2) необходимость поддержания микроклимата, обеспечивающего жизнедеятельность и размножение червей;

3) отсутствие возможности переработки весьма токсичных отходов: птичьего помета и свиного навоза;

4) отсутствие гарантии полного обеззараживания компоста от опасных бактерий и вирусов, содержащихся в навозе крупного рогатого скота, соломе, опавших листьях и т.п.

Известно органоминеральное удобрение (патент России №2282607 от 27.08.2006 г.), содержащее торф, суперфосфат, соль калия и остаток от гидролиза торфа, мочевину, причем в качестве остатка от гидролиза торфа берут остаток, например, низинного торфа, обработанного перекисью водорода и аммиаком. Выбор калийного удобрения в виде сернокислого калия обусловлен его лучшими, по сравнению с хлористым калием, пептизирующими свойствами при получении органоминерального удобрения в гранулированном виде.

Недостатками известного способа являются:

1) отсутствие щелочного воздействия для получения гуматов;

2) нет никакого обеззараживания торфа и фугата;

3) отсутствует ферментативное воздействие на органическую часть удобрения.

Известен почвомодификатор пролонгированного действия и способ его получения (патент России №2345976 от 20.09.2008 г.), согласно которому предварительно готовят компост путем аэробной двухстадийной ферментации смеси подстилочного навоза и подстилочного птичьего помета с торфом, с прерывающейся аэрацией воздухом снизу вверх. При этом первая стадия ферментации протекает в мезофильном режиме при температуре 25-30°С, вторая - в термофильном режиме при температуре 65-80°С. Готовый компост в концентрации 10-20% смешивают с очищенным от механических примесей и измельченным торфом влажностью не более 40% (смесь низинного и верхового) и гуматом калия, взятыми а концентрации 76-86% и 2% соответственно.

После этого смесь измельчается в дробилке известным способом до размера частиц 0,5-1 мм и проходит через вибросито. Фракция с размером частиц более 1 мм направляется на повторное измельчение.

В полученную смесь при помощи дозатора вводят механоактивированную фракцию торфа (размер частиц 40-50 мкм), полученную путем обработки торфа на центробежно-эллиптической мельнице с одновременным диспергированием. Ультрадисперсная фракция торфа должна составлять 2% от общей массы смеси. Компоненты тщательно перемешиваются при комнатной температуре в течение 12-25 минут.

При необходимости в состав почвомодификатора пролонгированного действия вводят специальные добавки (минеральные соединения макро- и микроэлементов) для получения максимально обогащенного комплексного удобрения, которое оказывает быстродействующий эффект на развитие растений в определенные периоды вегетации (цветение, завязывание плодов и т.п.).

Недостатками известного почвомодификатора пролонгированного действия являются:

1) в процессе приготовления почвомодификатора пролонгированного действия не удаляется кислотность торфа;

2) длительность процесса ферментации свежего навоза 4-6 суток;

3) процесс гумификации механоактивированного торфа после смешивания всех компонентов удобрения замедлен, в настоящее время известно более мощное средство воздействия - кавитационное диспергирование.

Известен способ получения органоминеральных удобрений (патент России №2350587 от 27.03.2009 г.), согласно которому проводится кавитационное диспергирование гуматосодержащегося вещества, с последующим добавлением фосфорной или ортофосфорной кислоты, а затем нейтрализацией раствора щелочью до pН 7-7,5 и введением в жидкое гуминовое удобрение питательных микроэлементов.

Недостатками известного способа получения органоминеральных удобрений являются:

1) способ предусматривает получение только жидких органоминеральных удобрений;

2) введение ортофосфорной кислоты для образования труднорастворимых фосфогуматов, чтобы обеспечить пролонгирование удобрения не эффективно, более перспективным представляется кавитационная пропитка лигноцелпюлозного сырья;

3) способ не решает задачи утилизации отходов сельскохозяйственного производства (птичий помет, свиной навоз, навоз крупного рогатого скота и т.п.), а использует в качестве основного компонента гуминовых удобрений торф, бурый уголь, сапропель.

Известно изобретение - композиция удобрений (патент России №2351577 от 10.04.2009 г.), в которой в качестве гумифицированного ископаемого выбраны леонардит, лигнит, ксилолит и торф, которое разводят в воде с добавлением глюконовой кислоты до pH менее чем 2,5. Затем следует последовательное добавление к смеси щелочного реагента с доведением pH до значения, соответствующего щелочной среде.

После смешения торфа и глюконовой кислоты в водном растворе смесь перемешивают в течение 2-4 часов, затем она отстаивается в течение 6-12 часов, после добавления щелочи ее перемешивают 6-12 часов, а затем полученное удобрение отстаивается в течение 24 часов. После фильтрации в жидкое удобрение добавляют мочевину и получают раствор глюконата мочевины.

В случае получения гранулированных глюконатов с гуматными комплексами в смесь могут добавляться различные наполнители, макро- и микроудобрения, а также компоненты с высоким уровнем влагопоглощения, например производные гидролизованного крахмала, до 25% перерабатываемого материала. В дальнейшем такое удобрение в почве захватывает и накапливает влагу, увеличиваясь в размерах, посредствам разбухания до 150 раз.

Недостатками известного изобретения являются:

1) длительность процесса приготовления;

2) композиция удобрений не предусматривает использования отходов сельскохозяйственного производства, а тем более высокотоксичных птичьего помета и свиного навоза;

3) реакции глюконирования и получения гуматных комплексов осуществляются путем механического перемешивания, хотя существует более радикальное средство воздействия, ускоряющее протекание химических реакций, кавитационное диспергирование.

Известен способ получения органоминеральных удобрений и технологическая линия для его осуществления (патент России №2296731 от 10.04.2007 г., прототип).

Согласно данному способу, решающему несколько задач в процессе приготовления различных композиций органоминеральных удобрений, а именно:

- кавитационный способ получения гуматов путем диспергирования каустобиолитов угольного ряда в водном растворе щелочи. Получаемый продукт может применяться как самостоятельное жидкое удобрение, а также может быть применен как компонент сложного органоминерального удобрения;

- кавитационный способ получения органоминеральной составляющей удобрения, получаемой путем кавитационной деструкции клеточных структур лигноцеллюлозного сырья (солома, древесные опилки, подсолнечная лузга, костра льна, шелуха, навоз и т.д.), с одновременной интенсивной пропиткой сырья водным раствором, содержащим азот, фосфор, калий и набор микроэлементов, обеспечением не только расщепления клетчатки, но и протекания частичного гидролиза компонентов растительного сырья;

- кавитационный способ переработки твердых бытовых отходов городов и использование полученной композиции в качестве составляющей органоминерального удобрения. Кавитационная деструкция лигноцеллюлозной составляющей городских бытовых отходов, создание условий для протекания физико-химических и биохимических процессов ферментативного сбраживания крахмалосодержащих отходов, создание условий для расщепления белков, катализируемых протеазами;

- кавитационное угнетение всех гнилостных бактерий и микробов, а также угнетение всхожести семян сорных растений, содержащихся в растительном сырье, навозе или твердых бытовых отходах;

- разработка технологической линии для кавитационного приготовления гуминовых кислот и гуматов, линии для приготовления лигноцеллюлозной органоминеральной составляющей удобрения, линии для кавитационного приготовления органоуглеводной составляющей удобрения из городских твердых бытовых отходов, приготовление гомогенной, обеззараженной и бессемянной суспензии, обеспечение вакуумного обезвоживания полученной суспензии до влажности, при которой проходит гранулирование и получение гранулированных комплексных гуминовых органоминеральных удобрений.

Недостатками известного способа получения органоминеральных удобрений являются:

1) технология приготовления предусматривает получение только гуминовых кислот и гуматов из каустобиолитов угольного ряда путем кавитционной обработки в растворе щелочи. Кавитационное диспергирование проводят до достижения температуры смеси 80-90°С и ее «загустевания». Технология не предусматривает получения, например, глюконатов и глюкогуматов, фосфогуматов (путем обработки фосфорной или ортофосфорной кислотой) и т.д.;

2) технология кавитационного приготовления компонентов удобрения путем деструкции и пропитки лигноцеллюлозного сырья (солома, древесные опилки, подсолнечная лузга, костра льна, шелуха, навоз), не предусматривает переработку высокотоксичных отходов, таких как куриный помет и свиной навоз. Не предусмотрена технология ферментативного воздействия на высокопрочные, волокнистые отходы переработки сельскохозяйственной продукции как, например, костра льна, лузга подсолнечника и т.д.;

3) сложность технологического процесса получения органоминеральных удобрений, включающая и переработку сложных по составу городских твердых бытовых отходов. Сложность сортировки твердых бытовых отходов в большом наличии в них пластмассовых и полиэтиленовых пакетов, оберток и упаковок, металлических, деревянных, железобетонных и резиновых включений. Переработку городских твердых бытовых отходов необходимо выделять в самостоятельное производство, с одновременной сортировкой отходов по назначению в местах их сбора (металл, стекло, пластмасса, пищевые отходы, бумага и т.д.);

4) технология вакуумного обезвоживания полученной суспензии до необходимой влажности рассчитана на работу с высыхающими сыпучими компонентами (солома, древесные опилки, подсолнечная лузга и т.д.), но не сможет обеспечить обезвоживание образующих при высыхании прочные коржи, кизяки птичьего помета и навозов.

Известен способ обеззараживания навоза (патент России №2317670 от 27.02.2008 г.), согласно которому в качестве активного компонента, уничтожающего находящиеся в навозе бактерии, используются микроорганизмы В. stearo - the mophilus, В. subtilis, В. brevis и В. coagulans с концентрацией каждого микроорганизма 1,3-2 млн. микробных клеток в 1 мл, которую вносят в навоз при объемных соотношениях 0,01:1 - 1,5 с последующей экспозицией при температуре 52-56°С в течение 5-9 суток в анаэробных условиях.

Недостатками известного способа обеззараживания навоза являются:

1) длительность процесса обеззараживания 5-9 суток одной партии навоза;

2) необходимость выращивания 4 типа микроорганизмов в промышленных масштабах.

Известна технологическая линия для переработки органических материалов и/или отходов, содержащих органические материалы (патент России №2108997 от 20.04.1998 г.), включающая механический измельчитель, увлажнитель-смеситель, выход которого сообщен со входом биосмесителя, а выход последнего технологически связан с формовочным агрегатом.

Кроме того, линия снабжена газогенератором, парогенератором, пароструйным эжекционным измельчителем, установкой стерилизации воды, а также установкой подготовки засеваемого биоматериала со средствами его ультрафиолетовой активации, при этом увлажнитель-смеситель выполнен в виде дезинтегратора-активатора, с которым сообщен выход установки стерилизации воды. Установка подготовки засеваемого биоматериала сообщена с биосмесителем, причем выход механического измельчителя технологически сообщен с пассивным соплом пароструйного эжекционного измельчителя, а активное его сопло - с выходом парогенератора, энергетическая установка которого сообщена с газогенератором.

Недостатками известного устройства являются:

1) сложность технологической линии, а главное необходимость иметь в ее составе установку стерилизации воды, уважнитель-смеситель в виде дезинтегратора-активатора, пароструйный эжекционный измельчитель, парогенератор. Все эти установки можно заменить одним кавитационным диспергатором с высокой плотностью кавитации;

2) паросиловая установка должна выдавать пар с давлением нескольких сотен атмосфер и температурой в несколько сот градусов, что связано с регистрацией ее в органах котлонадзора, необходимостью иметь высококвалифицированный персонал и строгие меры безопасности.

Известна линия для производства торфяных удобрений (патент России №2021988 от 30.10.1994 г.), содержащая бункер-питатель торфа, вибросито, бункеры-дозаторы минеральных добавок, транспортер, смеситель, сепаратор и хранилище. Кроме того, линия дополнительно снабжена расположенным за смесителем транспортером и связанным с ним средней частью лотковым сбрасывателем, который соединен через дозатор-питатель и сепаратор с входом экстрактора. К экстрактору через дозатор жидкости, промежуточную емкость и насос подключена мешалка щелочи, при этом вход экстрактора подключен к накопительной емкости, выход которой через регулируемый насос подключен к центрифуге, соединенной с хранилищем. При этом другой конец лоткового сбрасывателя соединен с лентой раздаточного транспортера. Над центрифугой на раме транспортера установлен плужковый сбрасыватель, а под транспортером в месте расположения плужкового сбрасывателя установлен бункер упаковочной машины. Выход этого транспортера соединен с выгрузным бункером, при этом экстрактор выполнен с подогревом.

Недостатками линии для производства торфяных удобрений являются:

1) линия предусматривает приготовление только трех видов торфяных удобрений;

2) реакция образования солей гуматов протекает при перешивании и при комнатной температуре, что слабо влияет на скорость протекания реакции между гуминовыми кислотами и щелочью;

3) удобрения никаким образом не обеззараживаются.

Известна установка для биоферментации органосодержащих отходов (патент России №2189714 от 27.09.2002 г.), содержащая бетонированную площадку, решетчатый пол, емкость для сбора излишков жидкости и контрольно-измерительную аппаратуру. Кроме того, установка имеет под решетчатым полом лоток для сбора излишков жидкости, выполненный с уклонами к середине и в сторону емкости для термофильной закваски, насос для поддержания температурно-влажностного режима путем подачи термофильной жидкости на обрабатываемый навоз из телескопической насадки.

Недостатками известного изобретения являются:

1) возможность биоферметационной обработки только подстилочного навоза и соломистых отходов растениеводства;

2) необходимость разведения термофильных бактерий;

3) длительность процесса ферментации 25-35 дней.

Известно устройство для ферментационной переработки жидкого навоза и помета (патент России №2247099 от 27.02.2005 г., прототип), содержащее корпус с имеющим продольное углубление накопительным днищем и крышкой, в котором расположены средства ввода перерабатываемой жидкой среды и суспензии микроорганизмов, аэрирующего газа, средство отбора проферментированной среды, кроме того, в крышке смонтирован патрубок для вывода отработанного газа, воздухораспределительное устройство для аэрации, соединенное со средством ввода аэрирующего газа, причем внутри корпуса установлена барботажная тарелка, между лопастным колесом и крышкой корпуса перед патрубком вывода отработанного газа установлен пеноотбойник, в продольном углублении днища расположена мешалка, а корпус снабжен рубашкой для подвода теплоносителя или хладоагента.

Достоинством известного устройства является возможность утилизации продуктов жизнедеятельности животных и птиц на животноводческих фермах и птицеводческих хозяйствах с получением биоорганического удобрения.

Недостатками устройства являются:

- низкая производительность устройства, сокращение времени ферментационной переработки против естественного процесса:

а) при периодичном процессе на 15%;

б) при непрерывном процессе на 25%

- нет гарантии гибели болезнетворных бактерий и вирусов;

- нет минеральной коррекции химического состава биоорганического удобрения.

Известны устройства для обеззараживания навозных стоков (патенты России №2331827 от 10.09.2008 г., 2248112 от 20.03.2005 г., 2199199 от 27.02.2003 г., 2199848 от 10.03.2003 г., 2197805 от 10.02.2003 г.). Все устройства содержат генераторы высоковольтных импульсов и излучатели. Воздействие на болезнетворную микрофлору и микроорганизмы, содержащиеся в навозных стоках, основано на эффекте Юткина.

Недостатками известных устройств обеззараживания навозных стоков являются:

1) высокие энергозатраты на обработку 1 т стоков, которые превышает кавитационное обеззараживание в 12-15 раз;

2) необходимость обеспечения беспрецедентных мер безопасности для защиты персонала и животных от поражения электрическим током;

3) отсутствие возможности обеззараживания соломистых подстилочных навозов и пометов.

Известна технологическая линия для осуществления способа получения органоминеральных удобрений (патент России №2296731 от 10.04.2007 г., прототип), содержащая весовые дозаторы компонентов, смеситель, гранулятор, теплогенератор, сушильную печь, циклон и холодильник. Кроме того, технологическая линия содержит линию приготовления гуминовых кислот и гуматов, линию приготовления органоминеральной составляющей, линию приготовления органоуглеводной составляющей и линию гомогенизации, обезвоживания, гранулирования и сушки гранул. Причем линия приготовления гуминовых кислот содержит весовой дозатор, ленточный конвейер, смеситель, кавитационный диспергатор мокрого помола каустобиолитов угольного ряда, емкость для гуминовых кислот и гуматов. Линия приготовления органоминеральной составляющей содержит весовые дозаторы, ленточный конвейер, смеситель, кавитационный диспергатор мокрого помола растворительного сырья. Линия приготовления органоуглеводной составляющей содержит весовые дозаторы, ленточный конвейер-сортировщик, контейнеры для сбора металла, пластмассы, дерева, стекла, магнитный железоотделитель, измельчитель, смеситель, кавитационный диспергатор мокрого помола твердых бытовых отходов.

Линия гомогенизации, обезвоживания, гранулирования и сушки гранул содержит смеситель-гомогенизатор, кавитационный диспергатор-гомогенизатор, вакуумный ресивер для обезвоживания гомогенизированных жидких удобрений, вакуумный насос, теплообменник для конденсата, гранулятор, сушильную печь, теплогенератор, классификатор, холодильник, циклон и вентилятор.

Недостатками известной технологической линии для осуществления способа получения органоминеральных удобрений являются:

1) линия приготовления гуминовых кислот и гуматов не предусматривает приготовления жидких гуминовых удобрений пролонгированного действия (фосфогуматов, сульфогуматов, глюконатов и т.д.);

2) линии приготовления органоминеральной и органоуглеводной составляющей не предусматривает:

- ферментационную переработку трудноразлагающегося сырья - костры льна и шелухи подсолнечника для повышения быстроты действия удобрения при внесении в почву;

- переработку высокотоксичных отходов сельскохозяйственного производства (свиного навоза и птичьего помета);

3) линия гомогенизации, обезвоживания, гранулирования и сушки гранул рассчитана на работу с сыпучими лигноцеллюлозными компонентами (опилки, кора, шелуха, солома), которые в процессе вакуумного обезвоживания не спекаются, в коржи, кизяки, которые образуются в процессе обезвоживания кавитационно активированных свиного навоза и птичьего помета, требующие механического разрушения перед выгрузкой из вакуумного ресивера винтовым конвейером. Разбрызганные в процессе сушки свиной навоз и птичий помет налипают на стенки вакуумного ресивера для обезвоживания гомогенизированных жидких удобрений, с которых их очень трудно удалить, а в процессе длительной работы и вовсе зарастает почти по всему объему коржами.

4) Вакуумный ресивер для обезвоживания гомогенизированных жидких удобрений не обеспечен устройством для подогрева обезвоживаемых удобрений, так как реально развиваемый вакуум, обеспечивающий вскипание, находится в пределах (0,7-0,9) кг/см2, а температура (60-85)°С.

Достоинствами известной технологической линии для получения комплексных гуминовых органоминеральных удобрений является кавитационное обеззараживание перерабатываемых материалов с одновременным угнетением всхожести семян сорняков.

Известно устройство для удаления влаги в вакууме (патент России №2316701 от 10.02.2008 г.), включающее камеру испарителя с водяной рубашкой, электронагревателем и терморегулятором, установленную в ячейку, выполненную с возможностью поворота вокруг горизонтальной оси и вращения вокруг оси симметрии, и оснащенную приводом колебательного движения под углом 180° вокруг оси симметрии, кроме того, горизонтальный конденсатор, трубопровод, сборник конденсата и вакуумный насос. Отличием данного устройства является включение в рассечку трубопровода, соединяющего сборник конденсата и горизонтальный конденсатор, вертикального конденсатора.

Недостатками известного устройства являются:

1) отсутствие в камере испарителя перемешивающего устройства, обеспечивающего разрыхление высыхающей массы и очищение стенок испарителя;

2) низкая производительность обезвоживания продукта.

Известны устройства для удаления влаги в вакууме (патенты России №2327092, 2338977, 2338979), основные решения которых направлены на предотвращение выбросов обезвоживаемого продукта в конденсат путем установки брызгоуловителя; на устранение пленочного кипения продукта - путем понижения температуры вблизи верхней крышки камеры испарителя или путем установки на верхней крышке камеры испарителя - дефлегматора. Все устройства обладают теми же недостатками, что и устройство (патент №2316701).

Известен способ обезвоживания и сушки материалов в вакууме и устройство для его осуществления (патент России №2334923 от 29.09.2008 г.), включающий загрузку исходного материала в вакуумную технологическую камеру на технологические теплообменники с внутренними трубчатыми каналами, откачку камеры до давления ниже атмосферного, перемешивание и перемещение исходного, подачу теплоносителя в технологические теплообменники от источника пара и выгрузку обезвоженного готового продукта. В процессе перемешивания и перемещения исходного материала в вакууме осуществляют откачку внутренних трубчатых каналов технологических теплообменников до давления в них, обеспечивающего конденсацию теплоносителя при температуре, превышающей температуру насыщенных паров в вакуумной технологической камере на величину от 2 до 15°С. А устройство для обезвоживания и сушки материалов в вакууме, содержащее вакуумную технологическую камеру, в которой расположены технологические теплообменники с внутренними трубчатыми каналами для теплоносителя, системы загрузки и выгрузки обрабатываемого материала, систему нагрева исходного материала, емкости для сбора конденсата, выходной теплообменник и узел предварительного нагрева материала, содержит ресивер, герметичная полость которого соединена с внутренними трубчатыми каналами технологических теплообменников и вакуумным насосом.

Недостатками известного способа и устройства являются:

1) необходимость иметь источник тепловой энергии в виде пара;

2) нет возможности обезвоживать материалы, образующие при высыхании прочные коржи и кизяки;

3) способ не предусматривает какого-либо обеззараживания высушиваемого сырья;

4) нет какой-либо коррекции химического состава сухого вещества по основным элементам N, Р, К;

5) способ не предусматривает добавления гуматов и ферментацию сырья.

Известно устройство для низкотемпературного обезвоживания материалов в вакууме (патент России №2300718 от 10.06.2007 г.), содержащую вакуумную технологическую камеру с технологическими теплообменниками для нагрева исходного материала, узлы загрузки исходного материала и выгрузки сухого продукта, вакуумный насос для откачки вакуумной технологической камеры, входной теплообменник, соединенный с источником горячей воды, выходной теплообменник, соединенный с технологической камерой, кроме того, узел для сбора конденсата, соединенный с входным теплообменником, и тепловой насос.

Недостатками известного устройства являются:

1) подлежащий обезвоживанию материал размещается на плоских поверхностях технологических теплообменников и без перемешивания теряет влагу до полного высыхания, что повлечет за собой прилипание к поверхности теплообменников и образование коржей;

2) обезвоживаемый материал не подвергается какому-либо обеззараживанию.

Достоинством известного устройства является хорошо продуманная система подогрева исходного сырья и утилизация тепла из конденсата тепловым насосом.

Техническими задачами заявляемого изобретения являются:

1) Одной из задач заявляемого изобретения является задача по созданию кавитационного способа получения гуматов быстрого и пролонгированного действия путем образования труднорастворимых фосфогуматов, сульфогуматов, нитрогуматов или использование хелатообразующих средств, представляющих собой аммониевые соли или соли оксикислот, в частности, таких как глюконовая, глюкогептоновая и глютаминовая кислота. Полученные гуматы должны, кроме того, обладать сорбционными, ионообменными, комплексообразующими свойствами, максимально использовать способность получаемых компонентов в синергетическом единстве природно-гидратированных и гидролизованных гуминоминеральных комплексов. Глюкогуматные комплексы, например, полученные кавитационным способом, должны представлять удобрения с регулируемым высвобождением действующего вещества. Например, кавитационное получение и применение глюкогумата мочевины должны обладать следующими оргономическими преимуществами:

- заметное повышение стойкости мочевинного азота в почве, которая в зависимости от соотношения ее и присутствующих в препарате гуминовых веществ должна достигать 3-4 месяцев;

- полное устранение рисков, обусловленных фитотоксичностью мочевины;

- медленное, непрерывное и защищенное высвобождение мочевинного азота без проблем выщелачивания;

- значительное сниженное выделение аммиака в почве после применения препарата;

- снижение (до 50% и более) количества удобрений подкормки из расчета на обеспечение культур азотом, благодаря полному отсутствию потерь, обусловленных выщелачиванием или неблагоприятными факторами.

2) Еще одной задачей изобретения является создание компонента удобрения такой структуры и состава, а также способ его получения в таких кавитационных режимах и на таких кавитационных установках, которые позволили бы в промышленных масштабах производить органоминеральную суспензию путем кавитационной деструкции не только лигноцеллюлозного сырья (солома, древесные опилки, костра льна, шелуха, навоз), но и использование в качестве органической составляющей удобрений высокотоксичных сельскохозяйственных отходов, как, например, свежий свиной навоз и свежий птичий помет, прошедший кавитационную химическую или биологическую ферментацию, а также интенсивную пропитку органической составляющей водным раствором, содержащим азот, калий и набор микроэлементов.

3) Еще одной задачей изобретения является обеспечение кавитационного угнетения всех гнилостных бактерий и микробов, возбудителей болезней, яиц глистов, а также семян сорных растений, не потерявших своей всхожести за время нахождения в растительном сырье, навозе или в воде.

4) Еще одной задачей изобретения является разработка промышленного способа обезвоживания жидкой органоминеральной суспензии методом вакуумирования, обеспечивающего понижение влажности до необходимых для гранулирования пределов.

5) Еще одной задачей изобретения является разработка технологической линии для кавитационного получения гуматов быстрого и пролонгированного действия, технологической линии для кавитационного приготовления лигноцеллюлозной органоминеральной составляющей удобрения, линии ферментации высокотоксичных отходов сельскохозяйственного производства свиного навоза и птичьего помета, приготовления гомогенной обеззараженной и бессемянной суспензии, обеспечения вакуумного обезвоживания полученной суспензии до необходимой влажности, гранулирования, сушку гранул и получение гранулированных гуминовых органоминеральных удобрений быстрого или пролонгированного действия.

Техническим результатом, достигаемым при реализации данного изобретения, является получение комплексных гуминовых органоминеральных удобрений, состав которых представляет собой органическую, гуминовую и минеральную (набор N, Р, К, макро и микроэлементов) составляющие с надежной ферментацией свиного навоза и птичьего помета, гарантированным обеззараживанием всей суспензии перед вакуумным обезвоживанием и гранулированием. Рецепты наличия тех или иных компонентов разработаны и могут быть приготовлены с учетом состояния почв, наличия в них гумусовых и гуминовых составляющих, наличия макро- и микроэлементов, а также пестицидов и ядохимикатов.

Технический результат достигается тем, что способ получения органоминеральных удобрений включает смешение каустобиолитов угольного ряда с минеральными удобрениями, щелочами, лигноцеллюлозной составляющей и высокотоксичными отходами сельскохозяйственного производства, обеззараживание, обезвоживание и передачу на гранулирование. Предварительно получают гуматы быстрого действия путем кавитационного диспергирования каустобиолитов в водном растворе щелочей до полного выхода гуматов и достижения температуры 75-90°С или гуматы пролонгированного действия путем кавитационного диспергирования каустобиолитов в водном растворе кислоты до достижения температуры 60°С. Затем добавляют щелочь и диспергируют до набора температуры 75-90°С и получения гуматов с регулируемым высвобождением действующего вещества. Получают лигноцеллюлозную составляющую быстрого действия путем кавитационного ферментационного диспергирования сырья в водном растворе с добавлением закваски из термофильных бактерий с участием химической и каталитической ферментации или лигноцеллюлозную составляющую пролонгированного действия путем кавитационного диспергирования сырья в водном растворе минеральных удобрений и микроэлементов с добавлением свиного навоза или птичьего помета до набора температуры 75-90°С. Высокотоксичные отходы сельскохозяйственного производства - свиной навоз и птичий помет, составляющие органическую часть удобрений, перерабатывают в составляющую быстрого действия путем кавитационного диспергирования сырья в водном растворе термофильных бактерий с химическим и каталитическим воздействием и составляющую пролонгированного действия путем кавитационного диспергирования сырья в водном растворе минеральных удобрений и микроэлементов до набора температуры 75-90°С. Угнетение всех бактерий, микробов, возбудителей болезней, яиц глистов, семян растений не потерявших своей всхожести, осуществляют путем кавитационного диспергирования и оказания на бактерии механического, теплового, электрического и химического воздействия. Обезвоживание органоминеральной суспензии проводят путем распыления нагретой до 75-90°С суспензии в вакууме с организацией взрывного кипения, тонкого распыления и быстрого обезвоживания.

Технологическая линия для осуществления способа получения органоминеральных удобрений содержит бункеры, конвейеры, измельчители, бункеры-дозаторы, смесители, кавитационные диспергаторы, емкости. Содержит линию получения гуматов быстрого и пролонгированного действия, линию подготовки лигноцеллюлозного сырья, линию подготовки свиного навоза и птичьего помета, линию ферментации лигноцеллюлозного сырья, свиного навоза и птичьего помета, линию приготовления органоминеральной суспензии. Линия получения гуматов быстрого и пролонгированного действия содержит приемное устройство с решеткой, конвейер подачи каустобиолитов, бункер дробилки, дробилку, конвейер подачи измельченных каустобиолитов, бункер-дозатор измельченных каустобиолитов, дозатор воды, дозатор щелочи, дозатор кислот, смеситель, кавитационный диспергатор, емкость для хранения и выдачи гуматов быстрого действия, емкость для хранения и выдачи гуматов пролонгированного действия, насос для выдачи гуматов, бункер-дозатор для внесения в жидкие гуматы минеральных удобрений, бункер-дозатор для внесения в жидкие гуматы микроэлементов. Линия подготовки лигноцеллюлозного сырья содержит приемный бункер, конвейер для подачи лигноцеллюлозного сырья, бункеры-дозаторы, бункер измельчителя, измельчитель лигноцеллюлозного сырья, конвейер подачи измельченного сырья на линию ферментации или на линию приготовления органоминеральной смеси, бункеры-дозаторы измельченного лигноцеллюлозного сырья. Линия подготовки свиного навоза и птичьего помета содержит приемный бункер, винтовой конвейер, бункер измельчителя, измельчитель, винтовой конвейер подачи измельченного навоза и помета, бункеры-дозаторы измельченного навоза и помета, линию приготовления органоминералыюй суспензии и линию ферментации. Линия ферментации лигноцеллюлозного сырья, свиного навоза и птичьего помета содержит бункер-дозатор измельченного навоза и помета, дозатор воды, емкость для выращивания термофильных бактерий, емкость для ферментации лигноцеллюлозного сырья, емкость для ферментации свиного навоза и птичьего помета, кавитационные диспергаторы-ферментаторы лигноцеллюлозного сырья, навоза и помета, бункер-дозатор навоза и помета, линию приготовления органоминеральной суспензии, которая содержит бункеры-дозаторы измельченного лигноцеллюлозного сырья, дозатор воды, дозатор гуматов, дозатор минеральных удобрений N, Р, К, бункер-дозатор измельченного свиного навоза и птичьего помета, смеситель, кавитационный диспергатор, установку для вакуумного обезвоживания органоминеральной суспензии, конвейер выдачи обезвоженной суспензии на линию гранулирования, конденсатор, сборник конденсата, вакуумный насос.

Технический результат достигается тем:

а) - что в кавитационном способе получения гуматов быстрого действия, включающем кавитационную обработку каустобиолитов угольного ряда раствором щелочи, согласно изобретению проводят реакцию образования солей гуматов, для чего пропускают смесь какого-либо представителя каустобиолитов (торф, бурый уголь, бурый окисленный уголь и т.д.) с водным раствором щелочи через кавитационный диспергатор. Диспергирование проводят до подъема температуры смеси до 75-90°С и «загустевания» суспензии. Полученный продукт обладает высокой сорбционной, ионообменной, комплексообразующей, хелатообразующей, флоккулирующей, коагулирующей и биологической активностью;

- что в кавитационном способе приготовления гуматов пролонгированного действия, включающем окисление органического сырья кислотами (азотной, фосфорной, серной, уксусной, ипоконовой и т.д.), которое согласно изобретению проводят путем пропускания смеси какого-либо представителя каустобиолитов с водным раствором какой-либо кислоты или смеси кислот через кавитационный диспергатор до повышения температуры 60-70°С, а затем в полученную суспензию добавляют щелочь (КОН, NaOH, аммиачную воду). Затем суспензию продолжают пропускать через кавитационный диспергатор до достижения температуры 75-90°С и «загустевания» суспензии и достижения ее pH=7,0-7,2 и добавляют другие компоненты, например мочевину. (Глюко, фосфо, сульфо и т.д.) труднорастворимые гуматные комплексы, полученные в соответствии с описанным выше способом, представляют собой удобрения с регулируемым высвобождением действующего вещества, которые полезны для повышения плодородия пахотных почв, а также для очистки пахотных почв, загрязненных химическими веществами и/или токсичными ионами металлов.

В частности, их применение приводит к агрономическим и экологическим преимуществам, которые могут кратко формулироваться следующим образом:

1) заметное повышение стойкости мочевинного азота в почве, которая в зависимости от соотношения ее и присутствующих в препарате, например, глюкоминовых веществ, может достигать 4 месяцев;

2) медленное, непрерывное и защищенное высвобождение мочевинного азота без проблем выщелачивания;

3) значительно сниженное выделение аммиака в почве после применения препарата;

4) снижение (до 50% и более) количества удобрений подкормки из расчета обеспечения культур азотом благодаря полному отсутствию потерь, обусловленных выщелачиванием и/или неблагоприятными почвоведческими факторами.

Кроме того, композиция из гуматов быстрого и пролонгированного действия может дополнительно включать другие питательные макро- и микроэлементы, преимущества которых выражается в следующем:

1) высокие уровни активности при очистке почв, загрязненных химическими веществами и ионами тяжелых металлов;

2) значительное повышение плодородия истощенных почв;

3) высвобождение всех питательных элементов удобрения в почву с повышением способности почвы к катионному обмену;

4) заметное снижение (до 70%) внесения минеральных удобрений в почву;

5) высокие уровни противомикробного действия, обусловленные присутствием кислот в удобрении;

6) исключение внесения в почву нитратов традиционными методами подкормки растений.

б) - что в кавитационном способе получения органоминеральной составляющей удобрения, включающем кавитационную обработку лигноцеллюлозного сырья из лесной растительности или сельскохозяйственных растений древесной и недревесной природы, отходов сельскохозяйственного производства, в том числе высокотоксичных свиного навоза и птичьего помета, которую проводят путем кавитационного измельчения и интенсивной пропитки водным раствором, содержащим набор азотных, фосфорных и калийных удобрений, а также необходимых микроэлементов. Кавитационное диспергирование и деструкция схожи с процессами диспергирования каустобиолитов. Энергией ударных волн от схлопнувшихся кавитационных пузырьков осуществляется деструкция клеточных структур и клеточных стенок лигноцеллюлозного сырья (древесные опилки, щепа, кора, солома, костра льна, подсолнечная шелуха, навоз и т.д. В результате многократного воздействия ударных волн растительное сырье разволокняется, измельчается и интенсивно пропитывается раствором минеральных удобрений.

- что для производства быстрых органоминеральных удобрений необходимо производить кавитационную ферментацию с участием термофильных бактерий упорного растительного сырья (костра льна, солома, подсолнечная шелуха), а также высокотоксичных отходов сельскохозяйственного производства - свиного навоза и птичьего помета. Кавитационная ферментация - сложный физико-химический процесс, в процессе которого лигноцеллюлозное сырье не только измельчается, разволокняется, разогревается, но и под действием высоких температур в кислой среде часть целлюлозы превращается в крахмал, который вместе с целлюлозой перерабатывается термофильными бактериями в вещества легко усваиваемые не только растениями, но и почвенными бактериями (сапрофитами и гетерофитами). В закваске, добавляемой для ускорения кавитационной ферментации, могут содержаться не только термофильные бактерии, но и ферменты зимаза, козимаза и другие, которые вызывают расщепление молекул целлюлозы, крахмала, глюкозы до элементарных веществ, например гексозы.

в) - что в процессе получения органоминерального удобрения используются все известные свойства гидродинамической кавитации и создаются условия для образования кавитационных пузырьков и последующего гарантированного их схлопывания.

Для достижения поставленной задачи по кавитационному угнетению всех гнилостных бактерий и микробов, возбудителей болезней, яиц глистов, а также семян сорных растений, не потерявших своей всхожести, требуется:

а) Разделение зоны кавитационной обработки компонентов удобрений на три зоны:

- зоны пониженного давления;

- зоны повышенного давления;

- зоны нагнетания.

б) Создание в обрабатываемой кавитацией среде большого количества пузырьков, обеспечивающих механическое, тепловое, электрическое и химическое воздействие на бактерии, яйца и семена растений.

г) - что в процессе обезвоживания жидкой органоминеральной суспензии методом вакуумирования, обеспечивается понижение влажности до необходимых для гранулирования пределов, включающее создание разряжения 10-1 Па, разогрев суспензии, удаление и конденсацию влаги, для этого в процессе кавитационного диспергирования суспензия должна быть разогрета при атмосферном давлении до температуры, превышающей температуру кипения в установившемся режиме удаления свободной влаги, путем разбрызгивания разогретой суспензии в емкости с пониженным давлением.

д) - что разработаны чертежи, универсальная технологическая линия для кавитационного получения любых комплексных органоминеральных удобрений быстрого и пролонгированного действия.

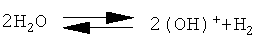

На фиг.1 изображена линия получения гуматов быстрого и пролонгированного действия, которая состоит из следующего оборудования:

1) самосвал для подвоза каустобиолитов угольного ряда;

2) приемное устройство с решеткой;

3) конвейер подачи каустобиолитов;

4) бункер дробилки;

5) дробилка;

6) конвейер подачи измельченных каустобиолитов;

7) бункер-дозатор измельченных каустобиолитов;

8) дозатор воды;

9) дозатор щелочи;

10) дозатор кислот (азотной, фосфорной, уксусной, глюконовой и т.д.);

11) смеситель;

12) кавитационный диспергатор;

13) емкость для хранения и выдачи гуматов быстрого действия;

14) емкость для хранения и выдачи гуматов пролонгированного действия;

15) насос для выдачи гуматов быстрого или пролонгированного действия в технологическую линию или на линию расфасовки жидких удобрений;

16) бункер-дозатор для внесения в жидкие гуматы минеральных удобрений (азотные, фосфорные, калийные);

17) бункер-дозатор для внесения в жидкие гуматы микроэлементов.

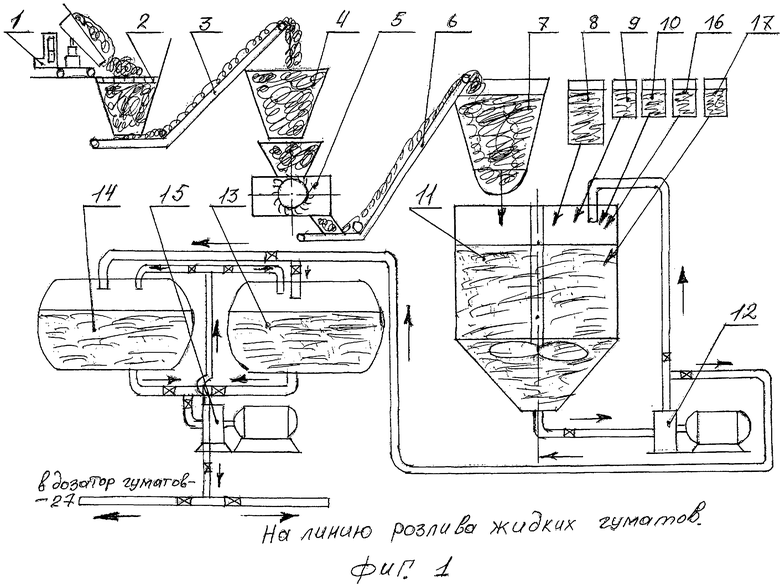

На фиг.2 изображена линия подготовки лигноцеллюлозногосырья, включающая

18) самосвал для подвоза лигноцеллюлозного сырья (солома, древесные опилки, костра льна, шелуха, навоз);

19) приемный бункер;

20) конвейер для подачи лигноцеллюлозного сырья;

21) бункеры-дозаторы;

22) бункер измельчителя;

23) измельчитель лигноцеллюлозного сырья;

24) конвейер подачи измельченного сырья на линию ферментации или на линию приготовления органоминеральной смеси;

25) бункеры-дозаторы измельченного лигноцеллюлозного сырья.

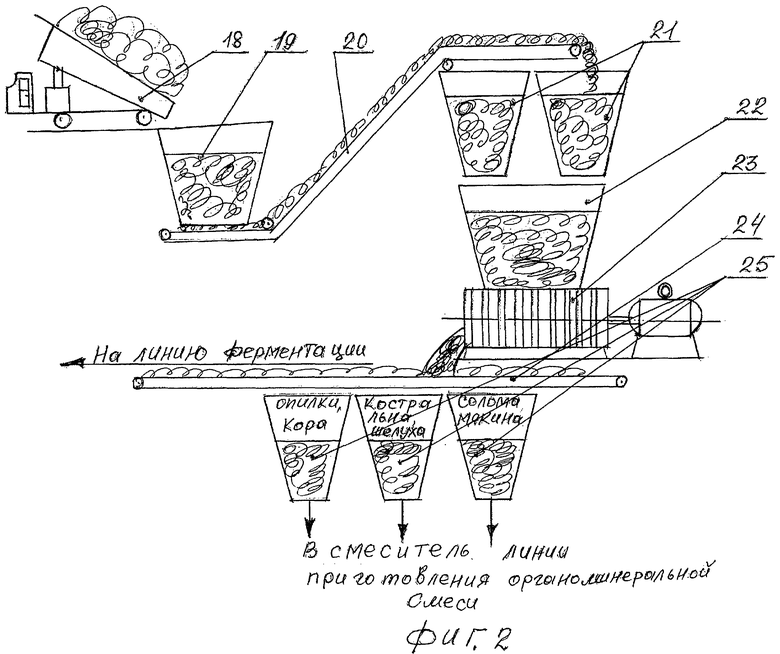

На фиг.3 изображена линия подготовки свиного навоза и птичьего помета, которая состоит из следующего оборудования:

32) самосвал;

33) приемный бункер свиного навоза и птичьего помета;

34) винтовой конвейер;

35) бункер измельчителя навоза и помета;

36) измельчитель навоза и помета;

37) винтовой конвейер подачи измельченного навоза и помета;

29) бункер-дозатор измельченного навоза и помета линии приготовления органоминеральной суспензии;

38) бункер-дозатор навоза и помета линии ферментации.

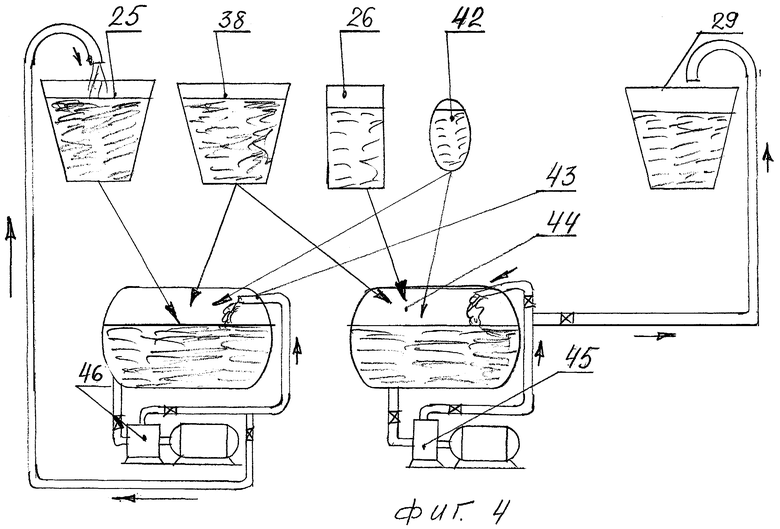

На фиг.4 изображена линия ферментации лигноцеллюлозного сырья, свиного навоза и птичьего помета, где

25) бункеры-дозаторы измельченного лигноцеллюлозного сырья;

38) бункер-дозатор измельченного навоза и помета;

26) дозатор воды;

42) емкость для выращивания термофильных бактерий;

43) емкость для ферментации лигноцеллюлозного сырья;

44) емкость для ферментации свиного навоза и птичьего помета;

45) кавитационный диспергатор-ферментатор навоза и помета;

46) кавитационный диспергатор-ферментатор лигноцеллюлозного сырья;

29) бункер-дозатор навоза и помета линии приготовления органоминеральной суспензии.

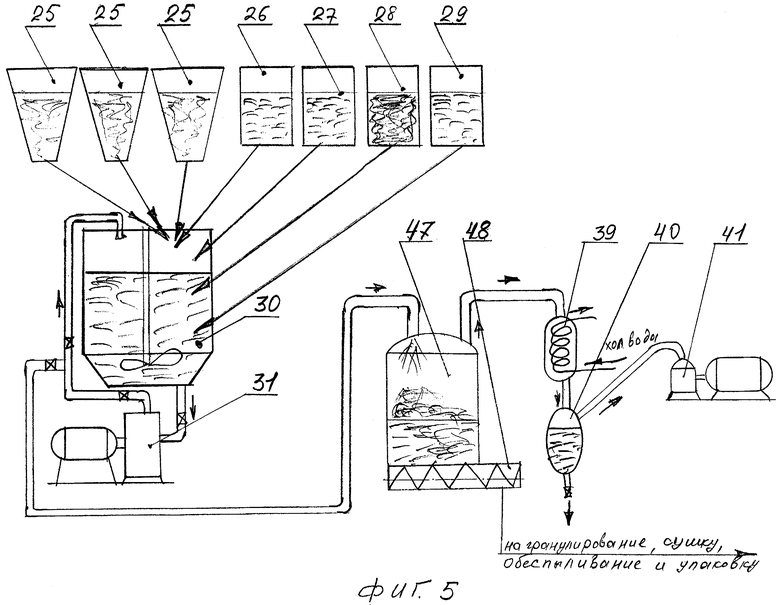

На фиг.5 изображена линия приготовления органоминеральной суспензии, которая состоит из следующего оборудования:

25) бункеры-дозаторы измельченного лигноцеллюлозного сырья;

26) дозатор воды;

27) дозатор гуматов;

28) дозаторы минеральных удобрений N, Р, К;

29) бункер-дозатор измельченного свиного навоза и птичьего помета;

30) смеситель;

31) кавитационный диспергатор;

47) установка для вакуумного обезвоживания органоминеральной суспензии;

48) конвейер выдачи обезвоженной органоминеральной суспензии на линию гранулирования, сушки, обеспыливания, охлаждения и упаковку удобрений;

39) конденсатор;

40) сборник конденсата;

41) вакуумный насос.

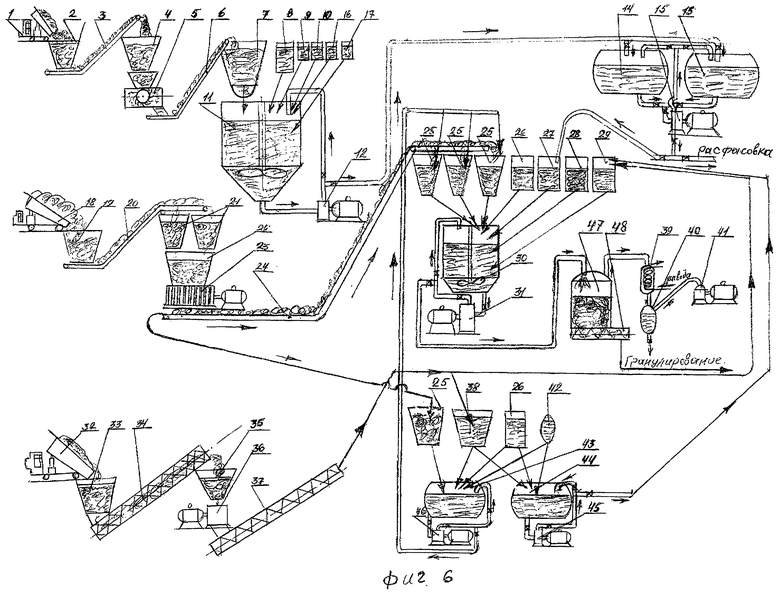

На фиг.6 изображена технологическая линия для осуществления способа получения органоминеральных удобрений из различного технологического сырья, включающая все линии, перечисленные выше.

Заявленный способ получения органоминеральных удобрений осуществляют следующим образом. Предварительно подсушенный до влажности 25-30% какой-либо представитель каустобиолитов, большая часть из которых обладает высокой природной влажностью, которая делает их труднообрабатываемыми, самосвалом доставляют к линии приготовления гуматов быстрого и пролонгированного действия. После подачи в дробилку и измельчения до размера 10 мм представитель каустобиолитов (торф, бурый уголь и т.д.) конвейером подается в бункер-дозатор, а затем в смеситель.

а) Для получения гуматов быстрого действия в смеситель наливается вода, в которую засыпаются каустобиолиты и щелочь (NaOH или КОН). Полученная смесь из смесителя направляется в кавитационный диспергатор, а затем возвращается в смеситель. В процессе кавитационного воздействия смесь интенсивно измельчается, разогревается, гуминовые кислоты вступают в реакцию со щелочами с образованием солей гуматов. Кавитационную обработку полученной суспензии проводят до полного выхода гуматов и «загустевания» суспензии, которая происходит при температуре 75-90°С.

В случае необходимости в суспензию могут добавляться минеральные удобрения и микроэлементы. Затем приготовленная суспензия перекачивается в емкость для хранения и выдачи гуматов быстрого действия. Полученное удобрение может применяться как самостоятельно, так и как компонент органоминерального удобрения.

Использование жидкого гуминового комплексного удобрения для предпосевной обработки семян или вегетирующих растений оказывает положительное влияние на урожайность всех сельскохозяйственных, плодово-ягодных, овощных и декоративных культур, повышает их устойчивость к неблагоприятным факторам внешней среды: засухе, заморозкам, поражению болезнями и вредителями, за счет лучшего усвоения питательных веществ почвы, инактивирует действие тяжелых металлов и радионуклидов.

б) Для получения гуматов пролонгированного действия в смеситель наливается вода, в которую засыпаются какой-либо из каустобиолитов и кислота (минеральная или органическая) с доведением pH смеси до 2,5. Полученная смесь направляется в кавитационный диспергатор, а затем обратно в смеситель. Кавитационную обработку проводят до набора суспензией температуры 60°С. Затем в суспензию добавляют гидроксид калия или натрия, доводят pH до 10-11 и продолжают кавитационную обработку суспензии до набора ею температуры 75-90°С, «загустевания» суспензии и полного реагирования щелочи с кислотами. В суспензию, после завершения реакции, дополнительно можно добавлять минеральные удобрения и микроэлементы. Полученные сульфо, фосфо, глюко или иные гуматы, полученные известным способом, находятся в твердой форме, представляют собой удобрения с регулируемым высвобождением действующего вещества, которые полезны для повышения плодородности пахотных почв и растений. Если на последней стадии в суспензию добавлять мочевину, то можно получать (сульфо, фосфо, глюко и др. гуматы мочевины), которые не будут обладать недостатками мочевины (низкая стойкость в почве, не более 20 дней, высокая токсичность после внесения).

Гуматные комплексы, полученные заявляемым способом, работают в почве весь вегетационный период роста растений - более 4 месяцев, обеспечивая их питательными элементами.

Более перспективным является смешивание гуматов быстрого и пролонгированного действия, которые более быстро и обильно выдают питательные вещества в первые периоды вегетации растений и более замедлено в период созревания.

Кроме того, композиция из гуматов быстрого и пролонгированного действия может дополнительно включать другие питательные макро- и микроэлементы.

Затем приготовленная суспензия перекачивается в емкость для хранения и выдачи гуматов пролонгированного действия.

Лигноцеллюлозную составляющую органоминерального удобрения готовят в следующем порядке.

Лигноцеллюлозное сырье, включающее отходы лесной растительности, сельскохозяйственные растения древесной или недревесной природы, отходы сельскохозяйственного производства (опилки, кора, солома, шелуха, мякина и т.д.), автомобилем завозится в приемный бункер, далее через бункеры-дозаторы подается в измельчитель, а затем конвейером измельченная масса подается в бункеры-дозаторы измельченного сырья.

Измельченное лигноцеллюлозное сырье из бункеров-дозаторов направляется в смеситель, в который налита вода, засыпаны минеральные удобрения, гуматы и другие компоненты. Перемешанная масса направляется в кавитационный диспергатор, а затем возвращается в смеситель. В процессе кавитационного диспергирования осуществляется деструкция кисточных структур. В результате кавитационного воздействия растительное сырье расщепляется вдоль волокон, измельчается, интенсивно пропитывается раствором минеральных удобрений, а также интенсивно разогревается, при достижении температуры суспензии 75-90°С она направляется в установку вакуумного обезвоживания перед грануляцией.

Лигноцеллюлозная составляющая удобрений готовится для удобрений быстрого и пролонгированного действия.

а) Подготовка лигноцеллюлозного сырья для удобрений пролонгированного действия и его кавитационная обработка осуществляется по описанной выше технологии.

б) Подготовка лигноцеллюлозного сырья для удобрений быстрого действия заключается в проведении химической анаэробной или каталической ферментации.

- При химической ферментации для обеспечения гидролиза целлюлозы добавляются минеральные кислоты, которые обеспечивают получение из целлюлозы крахмала, сахара и мечкин. По окончании процесса химической ферментации суспензию нейтрализуют гидроксидом натрия или калия.

- При каталической ферментации лигноцеллюлозного сырья применяются катализаторы, разработанные институтом катализа им.Г.К.Борескова СО РАН.

Катализатором называется вещество, изменяющее скорость химической реакции, по остающееся неизменным после того, как химическая реакция закончится. Для более эффективной работы катализатора, который обычно состоит из металлов или их окислов, их в виде пластинки закрепляют в местах движения суспензии или на активных рабочих органах оборудования (лопасти мешалок), чтобы не допустить залипания активной поверхности катализаторов, например CuxMg1-xCr2O4/у×Al2O3, PtyAl2O3, Cu(ZSM3+TiO2+Al2O3)×Al2O3-SiO2 и другие.

- Анаэробная ферментация с участием термофильных растений, которая применяется для разложения упорного растительного сырья (костра льна, солома, подсолнечная шелуха). При ферментации с участием термофильных бактерий в емкость для ферментации наливают воду, засыпают лигноцеллюлозное сырье и закваску из термофильных бактерий. Затем смесь направляют в кавитационный аппарат с мягким режимом кавитации, а из него снова в емкость и т.д. Кавитационно ферментативную обработку смеси ведут до набора ею температуры 80°С, после чего суспензию оставляют в емкости для остывания до 40°С. За это время около 40% целлюлозы преобразовано в другие вещества, которые легко усваиваются бактериями почвы и растениями. Аналогичным образом производится ферментация свиного навоза и птичьего помета.

Свиной навоз или птичий помет, доставленные автомобильным транспортом в приемный бункер и поданные затем в измельчитель винтовым конвейером, направляются либо в бункер линии приготовления органоминеральных удобрений, либо в бункер-дозатор навоза и помета, из которого направляются в емкость для ферментации свиного навоза и птичьего помета. При необходимости в навоз или помет добавляется вода и закваска, содержащая термофильные бактерии. Затем смесь направляется в кавитационный диспергатор и обратно в емкость и т.д. Кавитационную обработку проводят до набора суспензией температуры 80°С.

Ферментация лигноцеллюлозного сырья, свиного навоза и птичьего помета, по сути, является химическими реакциями, в роли катализаторов в этом случае выступают ферменты - вещества биологического происхождения. Все ферменты относятся к классу белковых соединений и обладают, следовательно, спиралеобразными структурами. Часто присутствуя лишь в ничтожных количествах, они способствуют быстрым химическим превращениям огромных количеств различных веществ, притом в очень мягких условиях (при низкой температуре, давлении и т.д.).

Приготовление органоминеральных удобрений, где в качестве органической составляющей применяется свиной навоз или птичий помет, также может иметь быстрое и пролонгированное выделение питательных веществ в почву. Для приготовления удобрений с пролонгированным действием навоз или помет после измельчения направляется в бункер-дозатор измельченного навоза и помета линии приготовления органоминеральных удобрений, затем они направляются в смеситель, а затем после приготовления органоминеральной суспензии в установку вакуумного обезвоживания и далее на гранулирование и т.д.

Для приготовления органоминеральных удобрений из свиного навоза и птичьего помета быстрого действия навоз и помет после измельчения направляются на линию ферментации, на которой подвергнутся кавитационно-ферментативному воздействию, а затем направляются в линию приготовления органоминеральных удобрений и далее по технологической схеме.

Птичий помет - органическое удобрение с высоким содержанием питательных веществ. Куриный помет, например, как удобрение превосходит любой навоз. Азота и фосфора в курином помете намного больше, чем в навозе крупного рогатого скота и свиней. Их количество во многом зависит от рациона и способа содержания птицы. В связи с физиологическими особенностями пищеварения у птиц скорость продвижения пищевых масс по пищеварительному тракту значительно быстрее, чем у других видов животных. Поскольку пищевые массы продвигаются по пищеварительному тракту очень быстро, то питательные вещества, которые в них находятся, не усваиваются эффективно и большая часть их остается в помете птицы.

Пищеварительный тракт жвачных животных является универсальным и высокоэффективным инструментом для извлечения питательных веществ из корма и последующего их усвоения организмом. По своей сути преджелудки и собственно желудок жвачных животных - сычуг - представляют собой мини-фабрику по переработке и подготовке к усвоению корма животных.

Свежий свиной навоз и птичий помет обладают многими неблагоприятными свойствами: имеют сильный зловонный запах; содержит большое количество семян сорняков, яиц и личинок гельминтов и мух, множество микроорганизмов, среди которых нередки возбудители опасных заболеваний.

Свежий свиной навоз и птичий помет содержат большое количество аммиачного азота, поэтому они имеют сильный зловонный запах. Сразу после выделения, например, куриного помета мочевая и гиппуровая кислоты, входящие в состав экскрементов, подвергаются гидролитическому расщеплению под влиянием уробактерий с образованием, в конечном счете, углекислого аммония, который распадается на аммиак и углекислоту. Поэтому чем быстрее убранный помет поступит на переработку и будет произведено кавитационное обеззараживание всех бактерий и патогенной микрофлоры, содержащейся в нем, тем больше азота сохранится в помете. То же самое можно сказать и о свином навозе.

Изобретением решается задача обеззараживания всех компонентов органоминеральных удобрений путем создания в кавитационных диспергаторах трех зон кавитационной обработки:

- зоны пониженного давления;

- зоны повышенного давления;

- зоны нагнетания,

обеспечивающих создание в обрабатываемой смеси или суспензии кавитационных пузырьков и их схлопывание, которые оказывают на бактерии механическое, тепловое, электрическое и химическое воздействие.

Новым в заявляемой технологии обеззараживания компонентов органоминеральных удобрений является то, что кавитационные пузырьки, в обрабатываемой смеси или суспензии, создаются путем понижения давления ниже давления насыщенных паров при данной ее температуре.

Известно, что кавитацией называется явление парообразования и выделения воздуха, обусловленное понижением давления в жидкости. Причиной ее возникновения служит кипение жидкости при нормальной температуре и низком давлении. Появлению кавитации способствует и растворенный в воде воздух, который выделяется при уменьшении давления (И.Пирсол. Кавитация, стр.9).

Как уже отмечалось выше, в жизни кавитационного пузырька различают две фазы - расширение и схлопывание, которые вместе образуют полный термодинамический цикл.

В зоне пониженного давления гидростатическое давление понижается до такой степени, что силы, действующие на молекулы смеси или суспензии, становятся больше сил молекулярных связей. В результате резкого изменения гидростатического равновесия жидкость как бы разрывается, порождая многочисленные мельчайшие пузырьки. Кавитация наступает тем раньше, чем больше жидкость «загрязнена» твердыми частицами или другими инородными телами (например, бактериями, яйцами, гельминтами и т.д.), чем выше ее температура или чем больше в ней растворено газов. Кавитационное «кипение» смеси или суспензии обусловлено тем, что на поверхности этих частиц адсорбируется тонкий слой воздуха, частицы которого при попадании в зону пониженного давления служат очагами, способствующими возникновению кавитации.

Бактериальная флора, находящаяся в обрабатываемой смеси или суспензии, также служит центрами образования кавитационных пузырьков. При попадании смеси или суспензии в зону пониженного давления она вскипает, а у бактерий, яиц и гельминтов, оказавшихся в центре или рядом с образовавшимся кавитационным пузырьком, под воздействием разности давлений внутри них и окружающем пространстве происходит полное или частичное разрушение оболочки.

Вторая фаза жизни кавитационного пузырька - схлопывание (конденсация) происходит в зоне повышенного давления, куда он перемещается вместе с обрабатываемой жидкостью. Процесс конденсации кавитационного пузырька происходит практически мгновенно. Частицы смеси или суспензии, окружающей пузырек, перемещаются к его центру с большой скоростью.

В результате кинетическая энергия сближающихся частиц вызывает в момент смыкания пузырьков местные гидравлические микроудары, сопровождающиеся местным повышением давления до 104 кг/см2 и локальным повышением температуры до 1000-1500°С. В условиях протекания гидродинамической кавитации при высоких скоростях рабочих органов внутри кавитаторов 28-33 м/сек большая часть кавитационных пузырьков деформирована и имеет элипсообразную или коническую форму.

При схлопывании подобных пузырьков возникают высокоэнергичные кумулятивные струйки, которые разрушают все, что оказывается на их пути. Схлопывание отдельного кавитационного пузырька не дает ожидаемого эффекта, но кавитационных пузырьков много и «схлопывается» их много тысяч в секунду, поэтому в совокупности они способны оказывать значительное разрушающее или обеззараживающее действие без высокотемпературного нагрева обрабатываемой смеси или суспензии.

Таким образом, кавитация кроме механического воздействия оказывает на бактериальную флору и микростерилизационное воздействие в условиях ультравысокотемпературного режима в области исчезновения кавитационного пузырька.

Стенки кавитационных пузырьков и капельки жидкости, находящиеся внутри него, заряжены разноименным электричеством. При сжатии пузырьков их размеры резко уменьшаются, и заряды оказываются расположенными на поверхностях пузырьков очень малых размеров. Между стенками кавитационных пузырьков и капельками, находящимися внутри них, проскакивают электрические разряды, напоминающие микроскопические молнии. Эти электрические разряды высокой напряженности также оказывают губительное действие на бактерии, оказавшиеся источником возникновения названных пузырьков.

Высокие температуры и давления, возникающие в точках исчезновения кавитационных пузырьков, а также микромолнии статистического электричества способствуют протеканию разложения воды по реакциям:

Гидроксильные группы (ОН)+ и (ОН)-, эмиттированы на оболочках кавитационных пузырьков, при конденсации последних образуется перекись водорода по реакциям:

(ОН)+(ОН)-→Н2О2

2(ОН)-→H2O2+2е-

Образование перекиси водорода, свободных радикалов также оказывает губительное воздействие на бактериальную флору смеси или суспензии.

Одной из важных задач процесса получения органоминеральных удобрений является удаление влаги из органоминеральной суспензии, с сохранением всех макро- и микроэлементов, внесенных в удобрение. Поступающая на обезвоживание органоминеральная суспензия влажностью 50-75% имеет температуру 75-90°С, что превышает температуру давления насыщенных водяных паров при давлении внутри установки вакуумного обезвоживания 0,1-0,2 кг/см2. Как известно, при уменьшении давления температура кипения жидкостей снижается. Благодаря этому можно обезводить продукт при значительно более низкой температуре, чем при нормальном давлении.

В химических процессах перегонку в вакууме обычно производят при остаточном давлении, равном 10-15 мм рт.ст. Такое растяжение достигается при помощи водоструйных насосов. При понижении давления до 10-15 мм рт.ст. температура кипения большинства жидкостей понижается приблизительно на 100°С. (Б.Н.Степаненко. Курс органической химии. - Москва, 1976 г., стр.16).

Кроме понижения давления, ниже давления насыщенных паров при данной температуре, значительное ускорение процесса обезвоживания продукта достигается при увеличении поверхности испарения в аппаратах, работающих по принципу распыливания жидких смесей.

В распылительных сушилках распыленные капли суспензии, омываемые со всех сторон горячим воздухом, в течение одной или нескольких секунд теряют влагу и осаждаются в виде порошкообразных частиц на дне камеры.

Новым в заявляемом способе обезвоживания органоминеральной суспензии является то, что распыление нагретой органоминеральной суспензии происходит в камере, из которой постоянно откачивается воздух и водяные пары до остаточного давления 0,1-0,2 кг/см2. При попадании органоминеральной суспензии в камеру с низким остаточным давлением происходит взрывное кипение жидкости, находящейся в органоминеральной суспензии, которое распыляет капли на более мелкие частицы, еще больше увеличивая поверхность испарения воды, а следовательно, и скорость испарения воды. Оседающие на дно камеры установки вакуумного обезвоживания частицы удобрения продолжают отдавать влагу и через несколько секунд их влажность составляет 12-15%.

Из нижней части установки вакуумного обезвоживания обезвоженное удобрение винтовым конвейером направляется на линию гранулирования.

Технологическая линия для осуществления способа получения органоминеральных удобрений работает следующим образом.

Доставленные автомобилем 1 каустобиолиты угольного ряда, выгружаются в приемное устройство 2, а затем конвейером 3 подаются в бункер дробилки 4 измельченные до размеров <10 мм каустобиолиты, покидая дробилку 5, конвейером 6 подаются в бункер-дозатор 7 измельченного угля или торфа, из бункера 7 каустобиолиты направляются в смеситель 11, куда одновременно или в определенном порядке могут подаваться: вода из дозатора 8, щелочь из дозатора 9, кислоты из дозатора 10, азотные, фосфорные, калийные удобрения из дозатора 16, микроэлементы из дозатора 17.

Для получения гуматов быстрого действия в смеситель 11 подается какой-либо из каустобиолитов, вода и щелочь, а затем смесь неоднократно пропускается через кавитационный диспергатор 12 с возвратом в смеситель 11. После набора суспензией температуры 75-90°С, «загустевания» суспензии и полного выхода гуматов суспензия направляется в емкость для хранения и выдачи гуматов быстрого действия 13. При необходимости гуматы могут подаваться насосом 15 в линию приготовления органоминеральных удобрений в дозатор гуматов 27 либо на расфасовку.

Для получения гуматов пролонгированного действия в смеситель 11, наливается вода из дозатора 8, засыпается какой-либо из каустобиолитов из дозатора 7 и кислота из дозатора 10. Затем кавитационным диспергатором 12 производят обработку смеси до набора ею температуры 60°С. Затем в суспензию добавляют щелочь из дозатора 9 и продолжают диспергирование до набора суспензией температуры 75-90°С, нейтрализации кислоты, выхода гуматов, «загустевания» суспензии. После завершения реакций в суспензию могут добавляться минеральные удобрения из дозатора 16 и микроэлементы из дозатора 17. Полученные гуматы пролонгированного действия перекачиваются диспергатором 12 в емкость для хранения и выдачи гуматов пролонгированного действия 14. Из емкости 14 гуматы подаются либо в дозатор 27, либо на линию расфасовки.

Для приготовления лигноцеллюлозной составляющей органоминеральных удобрений доставленное автомобилем 18 сырье выгружается в приемный бункер 19, а затем конвейером 20 загружается в бункеры-дозаторы 21. Из бункеров 21 сырье направляется в бункер измельчителя 22, а затем в измельчитель лигноцеллюлозного сырья 23. Покинув измельчитель 23 сырье конвейером 24 переносится в бункеры-дозаторы измельченного сырья 25 или бункер-дозатор 25 линии ферментации.

Из бункеров-дозаторов 25 лигноцеллюлозное сырье направляется в смеситель 30, в который поступают вода из дозатора 26, гуматы из дозатора 27, минеральные удобрения из дозатора 28, свиной навоз или птичий помет из бункера-дозатора 29. Из смесителя 30 смесь направляется в кавитационный диспергатор 31, а затем обратно в смеситель 30. После набора суспензией температуры 75-90°С она кавитационным диспергатором 31 перекачивается в установку вакуумного обезвоживания 47, в которой распыляется в верхней части. Вакуумным насосом 41 воздух и водяные пары постоянно откачиваются из установки обезвоживания 47. Водяные пары и воздух из установки 47 в начале попадают в конденсатор 39, где водяные пары конденсируются и стекаются в сборник конденсата 40. Обезвоженные удобрения из установки обезвоживания конвейером 48 подаются на линию гранулирования.

Ферментация лигноцеллюлозного сырья осуществляется следующим образом: измельченное, упорное сырье (костра льна, подсолнечная шелуха или солома) из бункера-дозатора 25 направляются в емкость для ферментации лигноцеллюлозного сырья 43, в которую из дозатора 26 наливается вода, а из емкости для выращивания термофильных бактерий 42 добавляется закваска. Кавитационным диспергатором-ферментатором 46, смесь закачивается из емкости для ферментации 43 и возвращается обратно. После завершения ферментации суспензия подается в один из бункеров-дозаторов 25, а затем в смеситель 30.

Из лигноцеллюлозного сырья, прошедшего ферментацию, готовятся удобрения быстрого действия, а из лигноцеллюлозного сырья, не прошедшего ферментацию, готовятся удобрения пролонгированного действия.

Приготовление составляющей органоминеральных удобрений из высокотоксичных отходов сельскохозяйственного производства свиного навоза и птичьего помета осуществляется следующим образом. Свиной навоз или птичий помет, доставленные автомобилем 32, попадают в приемный бункер 33, из которого винтовым конвейером 34 подаются в бункер измельчителя 35. Из бункера измельчителя 35 навоз или помет направляются в измельчитель 36, на выходе из которого винтовым конвейером подачи измельченного навоза и помета 37 масса направляется либо в бункер-дозатор 29, либо в бункер-дозатор 38 линии ферментации. Для проведения ферментации навоза или помета они из бункера-дозатора 38 направляются в емкость для ферментации свиного навоза и птичьего помета 44. В емкость для ферментации навоза или помета 44 может направляться вода из дозатора 26, а также закваска из емкости для выращивания термофильных бактерий 42.

Кавитационным диспергатором-ферментатором 45 смесь из емкости 44 закачивается, а, пройдя кавитационную активацию, возвращается в емкость и так до завершения процесса ферментации свиного навоза или птичьего помета.

Получаемые органоминеральные удобрения являются экологически чистыми и безопасными удобрениями. Гуминовая составляющая удобрений нейтрализует находящиеся в почве остатки гербицидов и пестицидов, а также техногенных загрязнений.

Удобрения могут быть приготовлены по широкому спектру рецептов, для любых видов почв, с учетом запасов в почве N, Р, К.

Удобрения могут применяться в открытом и защищенном грунте, во всех климатических зонах, для всех видов сельскохозяйственных культур, садов и цветников.

Заявляемая технологическая линия является универсальной и способна обеспечить приготовление жидких и гранулированных удобрений из большого набора отходов сельскохозяйственного производства, в том числе и зараженных различными инфекциями как быстрого, так и пролонгированного действия.

Источники информации

1) Патент России №2333049 от 10.09.2008 г.

2) Патент России №2268868 от 27.01.2006 г.

3) Патент России №2108998 от 20.04.1998 г.

4) Патент России №2282607 от 27.08.2006 г.

5) Патент России №2345976 от 20.09.2008 г.

6) Патент России №2350587 от 27.03.2007 г.

7) Патент России №2351577 от 10.04.2009 г.

8) Патент России №2296731 от 10.04.2007 г.

9) Патент России №2317670 от 27.02.2008 г.

10) Патент России №2108997 от 20.04.1998 г.

11) Патент России №2021988 от 30.10.1994 г.

12) Патент России №2189714 от 27.09.2002 г.

13) Патент России №2247099 от 27.02.2005 г.

14) Патент России №2232827 от 10.09.2008 г.

15) Патент России №2248112 от 20.03.2005 г.

16) Патент России №2199199 от 27. 02.2003 г.

17) Патент России №2199848 от 10.03.2003 г.

18) Патент России №2197805 от 10.02.2003 г.

19) Патент России №2296731 от 10.04.2007 г.

20) Патент России №2316701 от 10.02.2008 г.

21) Патент России №2334923 от 29.09.2008 г.

22) Патент России №2300718 от 10.06.2007 г.

23) Технологический справочник. - М.: Государственное энергетическое издательство, Москва, Ленинград - 1957 год, стр.56-57, 209-214, 218.

24) И.А.Зубович. Неорганическая химия. - Москва: «Высшая школа» - 1989 г., стр.186-188, 214-217.

25) Б.Н.Степаненко. «Курс органической химии», часть I, Москва: «Высшая школа» - 1976 год, стр.14-17, 295-304, 322-331, 334-356, 382-388.

26) Н.А.Тюкавкина, Ю.И.Бауков. «Биологическая химия», Москва, «Медицина» - 1985 г., стр.314-318, 384-390, 438-442.

27) А.Н. Плановский, В.М. Рамм, С.З.Качан. «Процессы и аппараты химической технологии» М.: Химия, - 1968 год, стр.28-42, 49 - 85, 111-115, 116-120, 423-440, 468-484, 772-778.

28) ФНПЦ «Алтай», НИИ прикладной математики и механики при ТГУ, Российская академия ракетных и артиллерийских наук «Проблемные вопросы методологии утилизации смесевых твердых ракетных топлив, отходов и остатков жидких ракетных топлив в элементах ракетно-космической техники» г.Бийск - 2000 г., стр.5-11, 13-25, 28-34, 150-152.

29) Т.М.Башта. Машиностроительная гидравлика. - М.: Машиностроение - 1971 г., стр.44-49, 118, 349, 375, 509-512.

30) Р.Р.Чугаев. Гидравлика. - М.: Энергия, Ленинградское отделение - 1971 год, стр.14-17, 28-33, 64-74, 85-88.

31) И.Пирсол. Кавитация. Перевод с английского к.т.п. Ю.Ф.Журавлева. М.: Мир - 1975 год, стр.9-20, 22-25, 36-50, 69-89.

32) И.Ш.Федоткин, А.Ф.Нелегин. Использование кавитации в технологических процессах. - Киев: Вища школа, 1984 год, стр.12-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО КОМПОСТА | 2012 |

|

RU2516454C2 |

| СПОСОБ И КОМПЛЕКС УТИЛИЗАЦИИ ТЕХНОГЕННЫХ ГРУНТОВ III-V КЛАССОВ ОПАСНОСТИ И ОРГАНИЧЕСКИХ ОТХОДОВ В ПОЧВОГРУНТ С ПРИЗНАКАМИ ЧЕРНОЗЁМОВ | 2023 |

|

RU2834020C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ПРОДУКТОВ В ЖИДКОЙ И ТВЕРДОЙ ФОРМЕ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2020 |

|

RU2742764C1 |

| КАВИТАЦИОННЫЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОГО НАВОЗА И ПОМЕТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОТХОДНОГО ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2013 |

|

RU2527851C1 |

| Способ производства органоминеральных, комплексных удобрений и технологическая линия для его осуществления | 2019 |

|

RU2727193C1 |

| КАВИТАЦИОННЫЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ И ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2019 |

|

RU2735961C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2007 |

|

RU2350587C1 |