РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка относится и притязает на преимущества предварительной заявки №60/654994, поданной 22 февраля 2005 года.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ, И ПРЕДПОСЫЛКИ ДЛЯ ЕГО СОЗДАНИЯ

Настоящее изобретение, в общем, относится к плавучим морским основаниям, а более конкретно - к цилиндрическим корпусам или цилиндрическим секциям корпусов.

В разработке нефтяных и газовых месторождений под морским дном используют различные виды плавучих систем для обеспечения "морских оснований", с которых осуществляют бурение для добычи углеводородов в водных глубинах, для чего неподвижные платформы, самоподъемные морские основания, и другие базируемые на дне системы являются сравнительно менее экономичными или технически невозможными. Большинством обычных плавучих систем, используемых для этих целей, являются балочные плавучие морские основания (Spars), плавучее морское основание с натяжным вертикальным якорным креплением (TLP), полупогружное плавучее основание (Semis) и формы традиционных судов. Во всех этих системах используется подобная форма упрочненной плоской конструкции для создания их корпусов. Дополнительные аспекты настоящего изобретения применяются, в частности, к цилиндрическим корпусам, которые имеют круглое поперечное сечение. Круглые цилиндрические корпуса являются наиболее характерными для Spars, TLP и стоек (колонн) Semis.

На предшествующем уровне техники структурные схемы и способы монтажа основаны на инструкциях проектирования судов, разработанных в течение многих лет. В этих системах толстый лист обшивки или структурную обшивку сначала упрочняют элементами жесткости в продольном направлении цилиндра, как правило, меньшими элементами, например структурными угловыми профилями или бульбовыми тавровыми профилями. Затем из этого листа, упрочненного в одном направлении, образуют весь цилиндр или секцию цилиндра с этими элементами жесткости, параллельными осевой линии цилиндра. В любом случае, является ли сторона формы плоской или изогнутой, форма цилиндра фиксируется по месту при использовании балок или рам, ориентированных в поперечном направлении этим продольным элементам жесткости. Эти рамы фиксируют с относительно равномерными интервалами для ограничения пролетов элементов жесткости приемлемыми расстояниями. Пролеты этих балок и рам могут быть укорочены при использовании промежуточных опор, как определяется конструктором, для оптимизации конструкции, выбирая производство лишних опор вместо производства балок или рам большего размера для более протяженных пролетов.

Промежуток между продольными элементами жесткости основан на 1) минимальном расстоянии, требуемом для доступа между элементами жесткости для получения сварного соединения с листом обшивки (приблизительно 22-26 дюймов (558,8-660,4 мм)) и 2) балансе между толщиной листа обшивки и промежутком между элементами жесткости для контроля изгиба листа. Рамы и балки, поперечные элементам жесткости, разнесены, по меньшей мере, на четыре фута (1,2 м) для доступа, необходимого для визуального контроля, и до восьми футов (2,4 м), в зависимости от того, как конструктор выбирает балансировать размер элементов жесткости промежутком между балками.

Подобно всем плавучим системам цилиндрические корпуса разделены на водонепроницаемые отсеки для предусмотрения определенных величин повреждения (затопления) без погружения или перевертывания. За исключением специальной версии концепции Spar, которая использует группирование круглых цилиндров меньшего диаметра для создания многих из своих отсеков, секции цилиндрических корпусов делят на отсеки посредством водонепроницаемых платформ и переборок. Эти термины могут иметь отчасти другие значения в корпусах Spar, поскольку эти корпуса имеют цилиндры, которые в процессе эксплуатации плавают вертикально по сравнению с корпусами кораблей, которые плавают горизонтально. В Spar, TLP и других колоннообразных корпусах судов глубокой осадки платформы перпендикулярны продольным элементам жесткости, а переборки параллельны этим элементам жесткости, тогда как в кораблях они противоположны. В описании, приводимом в этой заявке, будут использованы термины, которые применяются для Spar и других судов с вертикально ориентированными цилиндрическими секциями.

Перенесенные из практики проектирования кораблей, соответствующих предшествующему уровню техники, продольные элементы жесткости делают структурно непрерывными через платформы или от края и до края платформ, так что элементы жесткости могут рассматриваться как действующие структурно вместе с листом обшивки при вычислении общей способности цилиндра к изгибу. Это осуществляют либо, делая элементы жесткости проходящими непрерывно через платформы, либо пресекая элементы жесткости, исключая платформы и добавляя консоли на каждой стороне для замены структурной непрерывности, которая была потеряна при пресечении элементов жесткости. При прохождении элементами жесткости через платформу отверстия в платформе приходится закрывать для поддержания водонепроницаемой целостности платформы. Если элементы жесткости не проходят через платформу, должно быть введено большое число консолей и эти консоли должны быть аксиально совмещены поперек платформы. Оба метода являются очень трудоемкими и, следовательно, очень дорогими.

В кораблях, где конструкция значительно зависит от нагрузок от продольного изгиба, чем от гидростатики, эта непрерывность элементов жесткости по длине листа обшивки структурно гарантируется. В 1) вертикально ориентированных одноцилиндровых корпусах, 2) многостоечных TLP и 3) Semis с колоннами и понтонами, погруженными довольно глубоко, по сравнению с осадками судов, нагрузки от гидростатики, а не нагрузки от продольного изгиба в значительной степени определяют размер структуры (конструкции) корпуса. Для этих плавучих систем структурная непрерывность элементов жесткости, которая так полезна в конструкции корабля, не является столь полезной в корпусах, предназначенных для использования не для кораблей. Однако на предшествующем уровне техники это фундаментальное отличие в нагрузках не было отражено в конструкции корпусов Spar и полуцилиндрических корпусов.

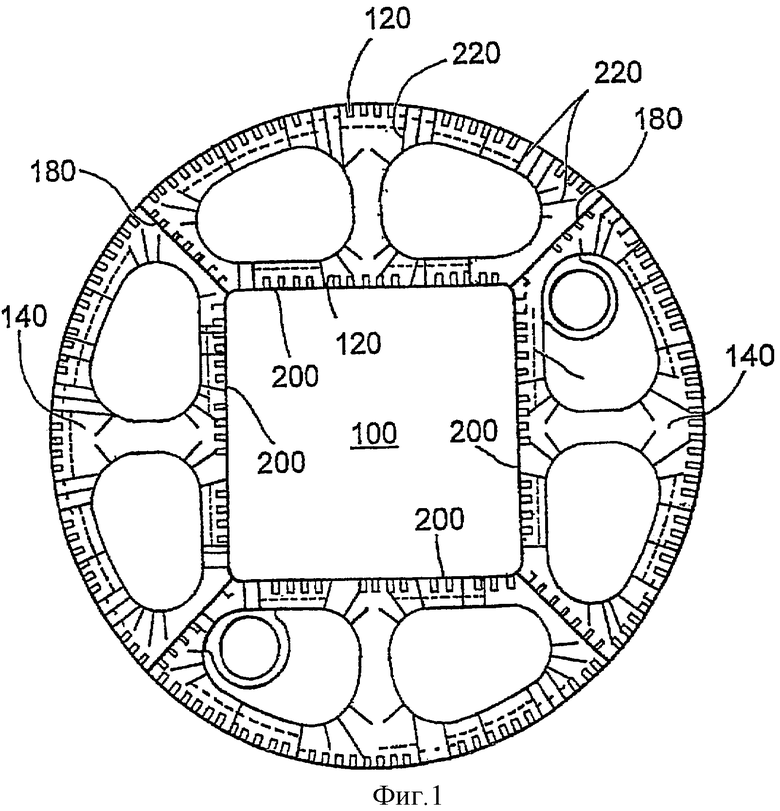

На фиг.1 и фиг.2 иллюстрируются поперечные сечения конструкции цилиндрического корпуса Spar, соответствующего предшествующему уровню техники. Затопляемый центральный колодец 100, имеющий плоские боковые поверхности, является квадратным или прямоугольным по форме и предусмотрен для вмещения регулярной матрицы вертикальных труб (стояков). Радиальные переборки 180 соединяют углы центрального колодца 100 с внешней цилиндрической обшивкой и проходят по всей высоте цилиндра. Продольные элементы 120 жесткости внешней обшивки, обшивки центрального колодца и обшивок радиальных переборок являются непрерывными и проходят через балки 140, а также платформы 160, которые разделяют цилиндр на водонепроницаемые отсеки. Поскольку отсеки должны быть водонепроницаемыми, любые проходы, предусматриваемые в листах 160 для обеспечения возможности непрерывности продольных элементов 120 жесткости, должны быть уплотнены после монтажа. Это требует большого количества труда, а также увеличивает опасность утечек вследствие большого числа областей, которые должны быть уплотнены (герметизированы) сваркой.

Радиальные переборки 180 создают очень жесткие точки опоры для балок 140 на внешней обшивке. Под доминантной нагрузкой, которая является гидростатической, эти опоры непреднамеренно побуждают эти балки действовать как элементы, работающие на изгиб, разнесенные между этими опорами, а в случае круглых цилиндров, препятствуют им действовать более эффективно в качестве колец при сжатии. Поскольку балки 140 действуют как балки, а не как компрессионные кольца, способность листа обшивки в круглых цилиндрах выдерживать гидростатические нагрузки также сильно зависит от использования, поскольку только часть листа является эффективной в качестве компрессионного фланца балок ("эффективной шириной").

Прямолинейные стороны 200 центрального колодца 100 обязательно побуждают балки 140 центрального колодца 100 действовать как элементы, работающие на изгиб, под действием доминантных гидростатических нагрузок. Радиальные переборки 180 сами принимают гидростатическую нагрузку только в тех обстоятельствах, когда соседний отсек затопляется, но в таких обстоятельствах балки также действуют как элементы, работающие на изгиб, разнесенные между обшивкой центрального колодца и внешней обшивкой. Все балки этих обшивок и переборок должны быть расположены в одной горизонтальной плоскости так, чтобы их концевые окончания могли быть связаны вместе для обеспечения структурной непрерывности. Следовательно, эти концевые окончания имеют сложные изогнутые переходы, где они соединяются между собой. Эти очень трудоемкие переходы требуются для смягчения концентраций напряжений в этих высоко нагруженных местоположениях, но они только уменьшают, но не исключают, величину этих напряжений. Как результат, обычно предусматривается дополнительная трудоемкая вставка листов в полотна балок для уменьшения остаточных концентрационных напряжений до значений, которые меньше допустимых напряжений. "Tripping brackets" 220 (поперечные связи жесткости типа неплоской косынки для балок) вводят для придания жесткости балкам против коробления в результате скручивания.

Конструкция несущего каркаса для цилиндрических корпусов, соответствующая предшествующему уровню техники, непосредственно влияет на схему производства сборочных узлов и монтаж всего корпуса. На предшествующем уровне техники корпусов Spar цилиндрические танки делят на секции (сборочные узлы), как в плане (с радиальными переборками), так и в продольном направлении (с платформами). Эти части цилиндра предварительно изготавливают в кондукторах и затем перемещают на место конечной сборки, где их соединяют для получения полных круглых секций. Эти сборочные узлы обычно изготавливают на их стороне, главным образом для использования массы секции для согласования внешней обшивки с кривизной кондуктора или формы. Эти сборочные узлы удаляют из кондукторов в улучшенном состоянии структурного завершения и поворачивают на сто восемьдесят градусов для завершения предварительной установки на внешнюю обшивку и затем снова поворачивают для объединения в цилиндр корпуса, который монтируют на его стороне. Цилиндрические колонны для Semis и TLP обычно собирают вертикально, тогда как цилиндры понтона для Semis и цилиндры для Spars обычно собирают горизонтально. Монтаж цилиндров, когда они поддерживаются на одной стороне фабричными опорами, требует того, чтобы сборочные узлы были очень прочными для избежания недопустимой деформации нижней секции при добавлении других секций над нижней секцией. Хотя эти секции являются естественно очень прочными, если получены как квадранты в кондукторах и, таким образом, приемлемы для нагрузок из горизонтального узла, эта прочность работает против необходимости в гибкости для установки секций вместе. Результатом является несоответствие в требованиях прочности манипулирования монтажом в зависимости от сборки под сварку, что усложняет технологический процесс сборки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на устранение недостатков известного уровня техники путем обеспечения более упрощенной структуры и изменения путей нагружения в основной структуре для использования несущей способности платформ, которая не используется на известном уровне техники.

Настоящее изобретение обеспечивает усовершенствованную плавучую конструкцию круглого корпуса. Корпус разделен на секции посредством водонепроницаемых платформ. В каждой секции продольные балки, радиально разнесенные вблизи внутренней стороны внешней обшивки, заканчиваются до достижения платформ и у платформ и не проникают в платформы. Один конец продольных балок соединен с радиальными балками, которые проходят через платформы к внутренней и внешней обшивкам, а другие концы соединены с платформами, непосредственно находящимися на одной линии с радиальными балками. Панельная упрочняющая конструкция на внутренней периферии внешней обшивки соединена с внешней обшивкой и продольными балками. Продольные балки, разнесенные вблизи внешней периферии внутренней обшивки, проходят вдоль длины внутренней обшивки и соединены с радиальными балками и платформой таким же образом, что и продольные балки на внешней обшивке. Платформы упрочнены угловыми или бульбовыми тавровыми профилями, изогнутыми для образования концентрических окружностей, которые, в свою очередь, поддерживаются радиальными балками, разнесенными вблизи платформ и проходящими между внутренней и внешней обшивками. Отсеки собирают с круглыми секциями в вертикальной ориентации для минимизации искривления под действием собственной массы в течение монтажа. Завершенные круглые секции поворачивают в горизонтальное положение для соединения с другими секциями для образования законченного цилиндра.

Различные элементы новизны, которые отличают настоящее изобретение, указаны, в частности, в формуле изобретения, прилагаемой к этому описанию и составляющей неотъемлемую часть этого описания. Для более хорошего понимания настоящего изобретения и экономической эффективности, достигаемой в результате его использования, ниже приведено описание, сделанное со ссылкой на сопроводительные чертежи, образующие часть этого описания, на которых иллюстрируются предпочтительные варианты осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведены сопроводительные чертежи, образующие часть этого описания, в которых аналогичные элементы указаны аналогичными ссылочными номерами, где

Фиг.1 и фиг.2 - иллюстрации поперечных сечений конструкции корпуса, соответствующей предшествующему уровню техники, на разных уровнях.

Фиг.3 - иллюстрация цилиндрического корпуса, соответствующего настоящему изобретению.

Фиг.4 - иллюстрация цилиндрической секции, соответствующей настоящему изобретению.

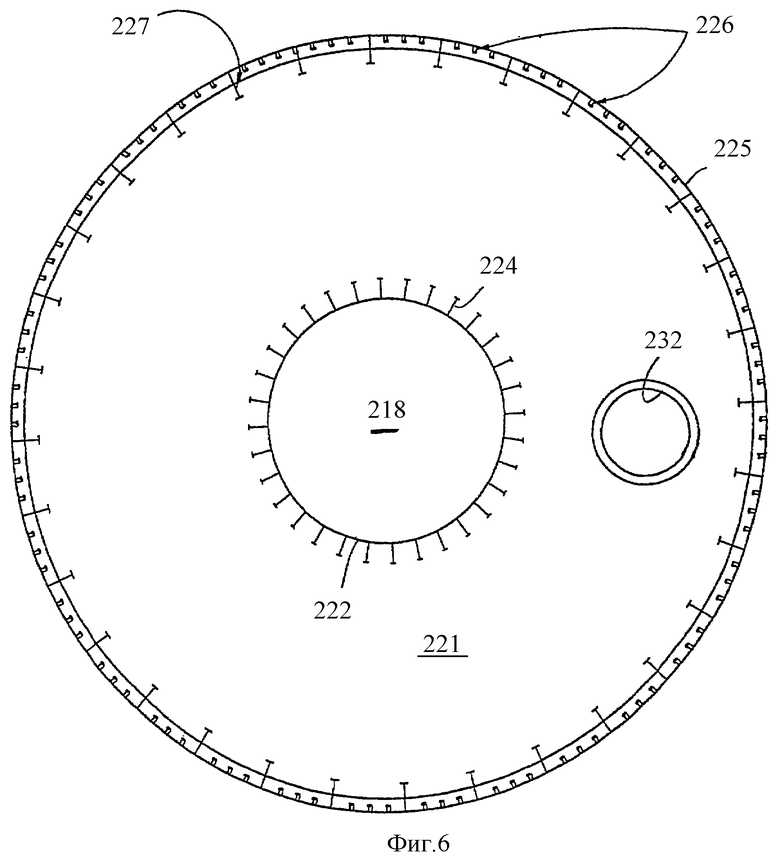

Фиг.5 и фиг.6 - иллюстрации поперечных сечений в соответствии с настоящим изобретением.

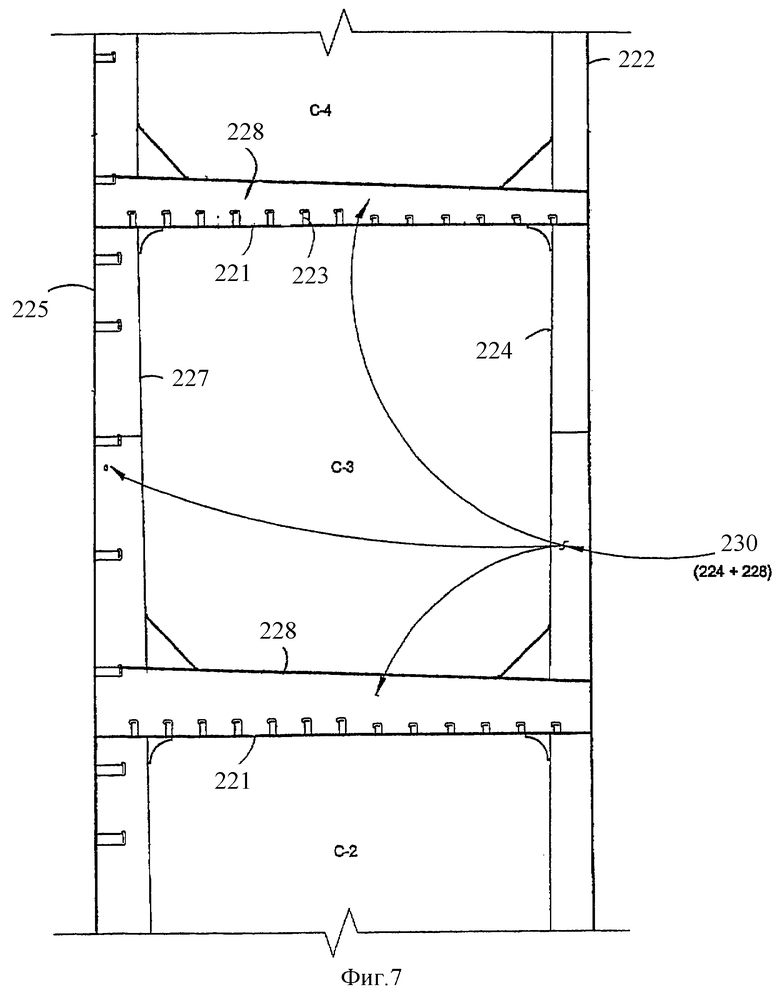

Фиг.7 - иллюстрация радиальной рамы для одного отсека, образованного из продольных балок и радиальных балок.

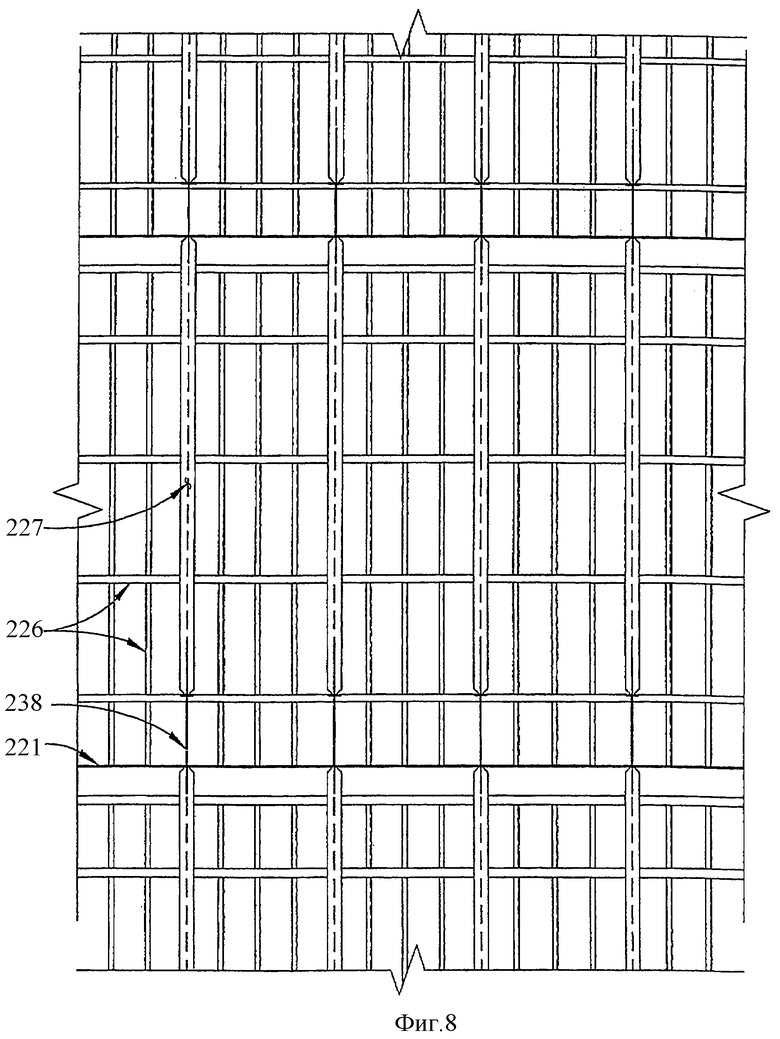

Фиг.8 - иллюстрация части упрочнения внешней обшивки между двумя платформами.

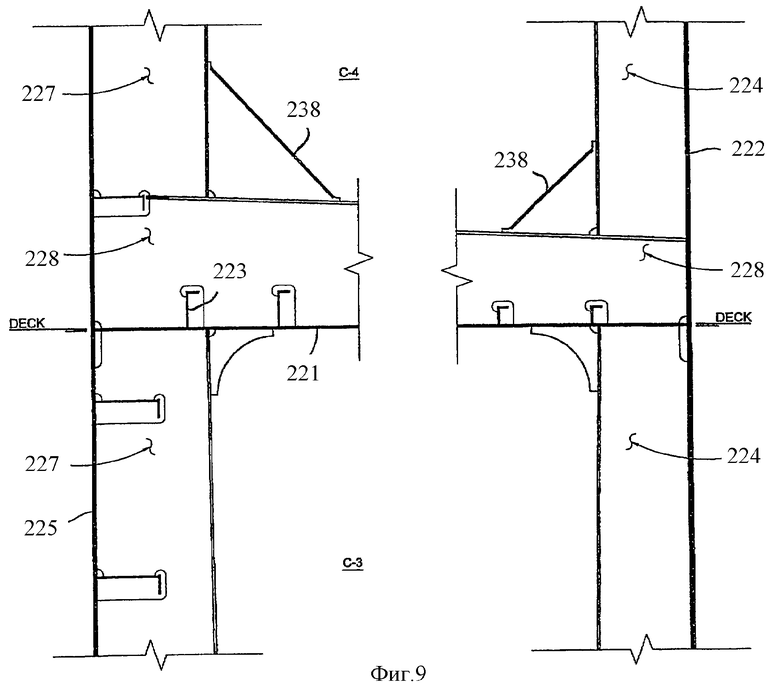

Фиг.9 - иллюстрация детального соединения продольных балок и радиальных балок как внешней обшивки, так и обшивки центрального колодца.

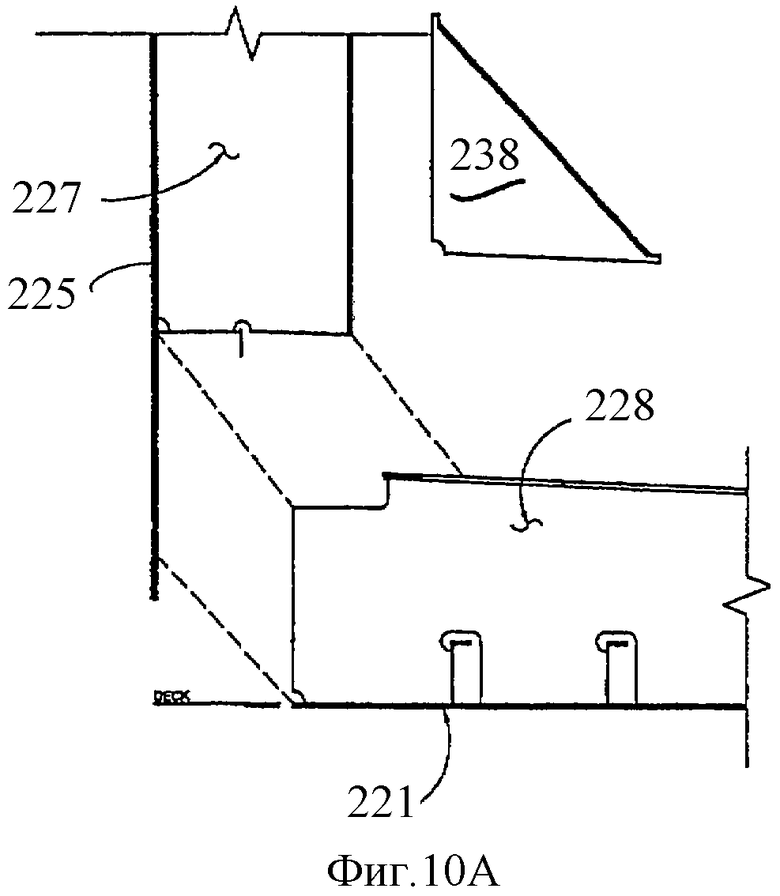

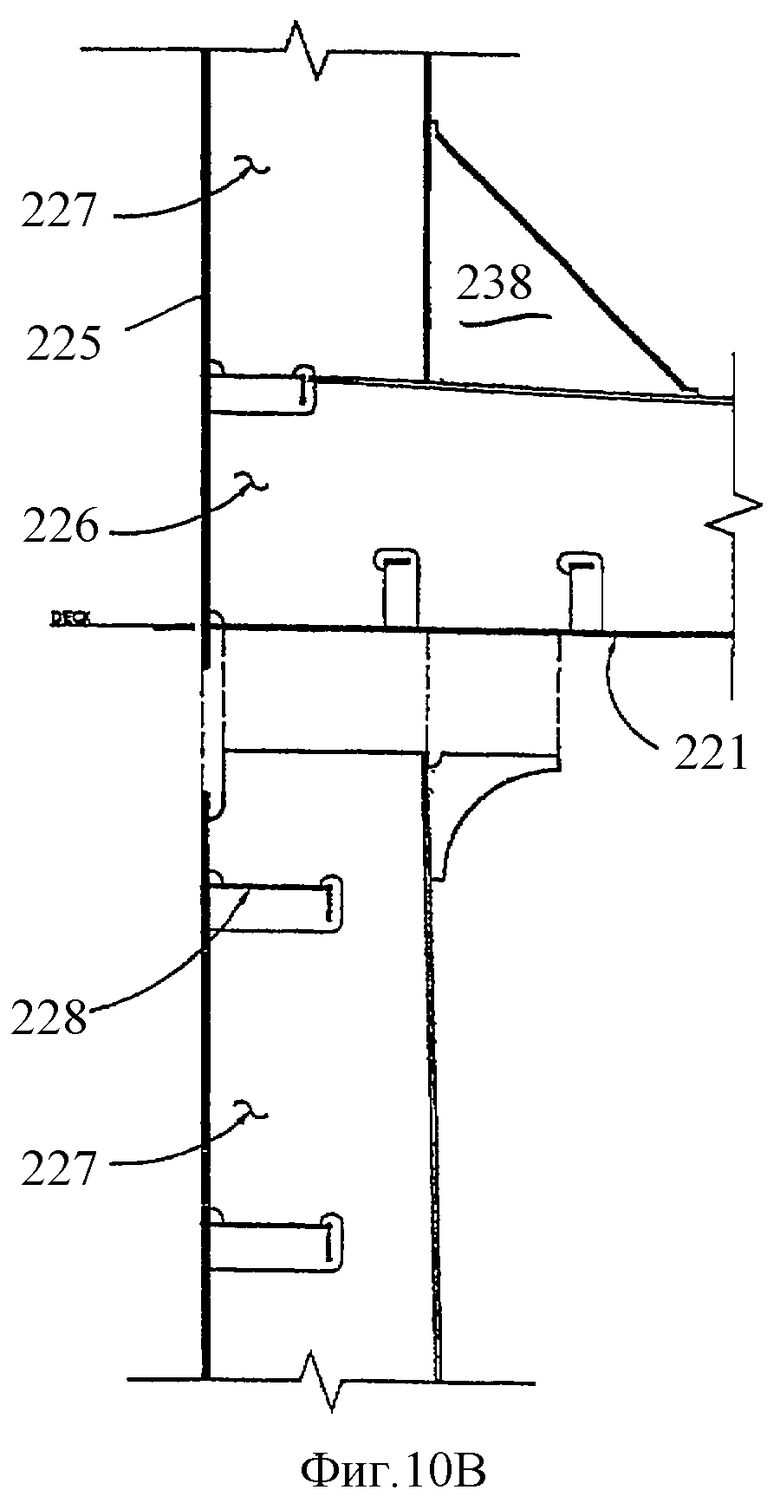

Фиг.10А и фиг.10В - иллюстрация узла продольной балки внешней обшивки с платформой отсека и соединения одного отсека с другим.

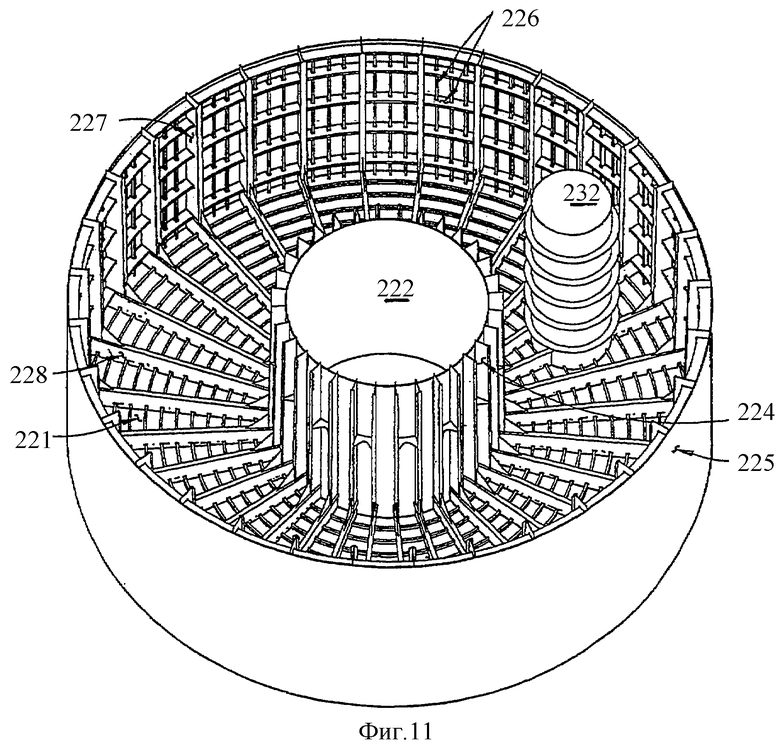

Фиг.11 - иллюстрация завершенного отсека с полным упрочнением по месту.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг.3 приведен вертикальный вид сбоку цилиндрического корпуса 10, соответствующего настоящему изобретению, который используется в связи с нижней открытой пространственной рамой или секцией 12 стропильной балки. Комбинация плавучего верхнего корпуса с открытой пространственной рамой описана в патенте США №5558467. Внешний вид корпуса 10 аналогичен внешнему виду плавучих корпусов, полученных в соответствии с известным уровнем техники. На фиг.4-11 иллюстрируется структурная схема корпуса, соответствующая настоящему изобретению. Корпус 10 по существу образован из множества цилиндрических секций, соединенных вместе непрерывной цепью. За исключением размера некоторых внутренних компонентов, который зависит от глубины погружения каждой секции в воду, внутренняя конструкция каждой секции по существу подобна с инженерной точки зрения. Хотя цилиндрический плавучий корпус может быть образован из секций, имеющих другую внутреннюю конструкцию, с точки зрения стоимости и эффективности предпочтительно, чтобы все секции были образованы при использовании одного внутреннего типа конструкции.

Принимая во внимание вышеуказанный вариант конструкции, концепция настоящего изобретения направлена на получение, по меньшей мере, одной секции, а предпочтительно всех секций корпуса 10, состоящего из плоского круглого толстого листа 221, имеющего центральный круглый вырез 219, элементов жесткости 223, радиальных балок 228, внутренней обшивки 222, продольных балок 224, внешней обшивки 225, продольных балок 227, вспомогательной панельной упрочняющей конструкции 226.

Плоский круглый толстый лист 221 (фиг.5 и фиг.6) образован из множества металлических деталей или вырезан так, чтобы образовывать конфигурацию из одного металлического куска. Плоский круглый толстый лист 221 позиционируют на опорах, которые пригодны для конструкции секции корпуса. Плоский круглый толстый лист имеет центральный круглый вырез 219 и может быть также предусмотрен со вторым круглым вырезом 231 для использования в качестве доступа к шахте 232. Элементы 223 жесткости (фиг. фиг.5, 7, 9, 11), которые предпочтительно изогнуты так, чтобы быть концентричными с толстым листом 221, позиционированы на толстом листе 221 и приварены по месту с помощью любого пригодного средства, например ручных или полуавтоматических сварочных устройств следящего типа. Это дает преимущество в том отношении, что все элементы жесткости пересекают все радиальные балки в перпендикулярной ориентации, что упрощает получение сварных соединений элементов жесткости с радиальными балками. Дополнительным преимуществом использования изогнутых элементов жесткости является выравнивание пролетов плоского толстого листа между элементами жесткости и между элементами жесткости и внутренней и внешней обшивками. Предпочтительно, чтобы секции элементов 223 жесткости были размещены так, чтобы соединения, необходимые для образования непрерывного элемента 223 жесткости, не перекрывались в радиальном направлении. Радиальные балки 228 (фиг. фиг.4, 5, 7, 9-11), которые предусмотрены с открытыми промежутками для приема элементов 223 жесткости, позиционированы на толстом листе 221 и соединены сваркой с толстым листом 221 и элементами 223 жесткости. Радиальные балки 228 предпочтительно предусмотрены с фланцем, жестко соединенным с краем балок с целью упрочнения. Во время, определяемое изготовителем, трубчатую шахту 232 доступа позиционируют в вырезе 231 и соединяют сваркой как с плоским толстым листом 221, так и с соответствующими радиальными балками 228 для образования водонепроницаемого уплотнения между шахтой и плоским толстым листом и поддерживания массы шахты доступа в течение эксплуатации.

Для простоты доступа предпочтительно, чтобы внутренняя обшивка 222 была образована и соединена с плоским толстым листом 221 прежде, чем завершено образование внешней обшивки 225.

Металл, который будет образовывать внутреннюю обшивку 222, режут на секции длины части периферии (как правило, 1/8-1/3) и предпочтительно высоты (ширины) прокатного толстого листа. Часть высоты секции и периферии корпуса будет зависеть от изготовителя. Металлический кусок механически прокатывают до периферии внутренней обшивки и укладывают на кондуктор, который согласовывает кривизну внутренней обшивки. Дополнительные металлические куски при необходимости размещают на кондукторе и сваривают вместе для образования высоты одной секции корпуса. После этого продольные балки 224 позиционируют на металлическом куске и сваривают по месту. Остальные секции внутренней обшивки образуют подобным образом.

Одну секцию внутренней обшивки устанавливают одним из ее концов смежно плоскому толстому листу 221 и продольным балкам 224, совмещенным с радиальными балками 228, совмещенными и вертикально установленными на плоском толстом листе 221, и секцию обшивки соединяют сваркой с плоским толстым листом для образования водонепроницаемого уплотнения. Продольные балки 224 также соединяют сваркой с радиальными балками 228. Остальные секции внутренней обшивки позиционируют и соединяют сваркой по месту подобным образом до завершения внутренней обшивки. Секции, которые образуют внутреннюю обшивку, соединяют внахлестку вместе посредством сварки для образования водонепроницаемого уплотнения.

Металлический толстый лист, который будет образовывать внешнюю обшивку 225, режут на куски, которые соединяют вместе предпочтительно для образования толстого листа высоты всей или части секции корпуса и части периферии (как правило, 1/8-1/3). Продольные балки 227 могут быть позиционированы и соединены сваркой по месту, в то время как металлический толстый лист находится в плоском положении. Продольные части вспомогательной панельной упрочняющей конструкции 226 в это время могут быть также позиционированы и соединены сваркой. Верхний и нижний края металлического толстого листа размещают на кондукторе, который имеет требуемую кривизну внешней обшивки. Масса толстого листа формует толстый лист до кривизны внешней обшивки на кондукторе при небольшом дополнительном усилии или без дополнительного усилия. Части вспомогательной панельной упрочняющей конструкции 226, которые следуют внутренней периферии внешней обшивки (как лучше всего показано на фиг.8), затем позиционируют и соединяют сваркой по месту.

Одну часть внешней обшивки устанавливают по месту с одним из ее концов, смежных внешнему краю плоского толстого листа 221, и с продольными балками 227, совмещенными с радиальными балками 228 (фиг.10А и фиг.10В). Металлический толстый лист соединяют с плоским толстым листом для образования водонепроницаемого уплотнения, а продольные балки 227 соединяют сваркой с радиальными балками 228. Остальные секции, которые образуют внешнюю обшивку, позиционируют и соединяют сваркой по месту. Секции, которые образуют внешнюю обшивку, соединяют внахлестку посредством сварки для образования водонепроницаемого уплотнения. На фиг.11 иллюстрируется завершенная секция корпуса.

Дополнительные приспособления, например пояса внешней обшивки или трапы внутреннего доступа, вводят в любое время в течение последовательностей заводского изготовления и монтажа, когда изготовитель считает желательным для конструкции и когда это наиболее эффективно для технологического процесса монтажа.

Для соединения одной секции корпуса со следующей между внутренней и внешней обшивкой на противоположном конце от плоского толстого листа размещают узел временной монтажной связи (не показан), подобный спицам на велосипедном колесе. Монтируемую секцию устанавливают на трелевочные дорожки и поворачивают так, чтобы продольная ось секции корпуса находилась в горизонтальном положении и размещалась смежно предварительно смонтированной секции корпуса, которая также находится в горизонтальном положении. Конец секции корпуса с платформой размещают рядом с концом смежной секции корпуса, где расположен узел временной связи. Эти две секции перемещают вместе и затем сваривают вместе внешний корпус, внутренний корпус и толстые листы обшивки шахты доступа. Этот технологический процесс повторяют для образования требуемого корпуса.

Настоящее изобретение обеспечивает ряд преимуществ.

Радиальные переборки исключаются полностью за исключением самого верхнего отсека, благодаря разделению на отсеки цилиндра только платформами 221. Эти разделения на отсеки называют платформами или переборками только в зависимости от ориентации цилиндра в течение эксплуатации. В этом описании мы ссылаемся на разделения, которые перпендикулярны оси цилиндра, таким образом, элементы, которые являются "продольными", параллельны оси цилиндра.

Толстые листы внутренней и внешней обшивок 222, 225 упрочнены при использовании структурной схемы, в которой первичными упрочняющими элементами являются балки 224, 227, проходящие в продольном направлении между платформами 221, которые расположены для разделения корпуса на отсеки. Эти продольные балки 224, 227 выполняют две основные функции передачи нагрузки, прикладываемой от толстого листа обшивки и его вспомогательной панельной упрочняющей конструкции 226 из угловых профилей и промежуточных колец/балок, непосредственно к платформам 221 и непосредственного увеличения способности толстых листов обшивки выдерживать глобальные аксиальные нагрузки в каждой секции корпуса.

Эта конструкция контрастирует с традиционной упрочняющей конструкцией для цилиндров, в которой используются кольца и кольцевые рамы, расположенные в плоскостях, параллельных платформам/переборкам, для сбора нагрузок от толстого листа обшивки и вспомогательного панельного упрочнения. В кольцевой рамной схеме внешние нагрузки на толстый лист обшивки, которые собираются кольцевыми рамами, распределяются через и вблизи каждого уровня кольцевой рамы относительно независимо от нагрузок на смежные уровни кольцевой рамы или платформ. На предшествующем уровне техники платформа просто заменяет кольцевую раму там, где требуется разделение на отсеки, таким образом, первичное нагружение платформы осуществляется от гидростатики перпендикулярно поверхности каждой платформы.

В продольной балочной конструкции, соответствующей настоящему изобретению, внешние нагрузки на толстый лист обшивки собираются вспомогательной панельной упрочняющей конструкцией 226 или непосредственно от толстого листа обшивки, в общем, аналогично предшествующему уровню техники, но вместо балок 224, 227, действующих независимо от платформ 221, внешние нагрузки на панель передаются балками непосредственно на платформы 221 на каждом конце этих балок 224, 227. Нагрузки на концах балок 224, 227 являются значительными, но платформы 221 характерно имеют очень большую способность противодействия нагрузкам в плоскости их упрочненного толстого листа, например, этим нагрузкам от балок 224, 227. Путем включения цилиндрических упрочненных платформ в глобальную структурную схему мобилизуется большая резервная способность платформ 221 в горизонтальной плоскости (не используемая на предшествующем уровне техники), немного или вообще не увеличивая стоимости, тогда как на способность платформ 221 делить корпус на отсеки и выдерживать соответствующие гидростатические нагрузки не оказывается влияния дополнительными нагрузками от балок 224, 227.

В схеме, соответствующей настоящему изобретению, каждый конец каждой продольной балки 224, 227 совмещен с радиальной балкой 228 на панели 221 непосредственно над балкой 224, 227 или под балкой 224, 227. Посредством простых креплений 238, иллюстрируемых на чертежах, продольные балки 224, 227 комбинируются с радиальными балками 228 для образования стойких к моменту каркасных конструкций 230, которые ориентированы равномерно вблизи каждого отсека в радиальном направлении.

Продольные вспомогательные панельные элементы жесткости (угловые или бульбовые тавровые профили) 226, проходящие вдоль длины внешней обшивки и расположенные между продольными балками 224, 227, заканчиваются на поверхности панели 221 или перед панелью 221 так, чтобы элементы 226 жесткости не были намеренно структурно непрерывными через панели 221. Это исключает практику проникновения элементов жесткости в панели или добавления кронштейнов на каждой стороне панели для создания структурной непрерывности. Таким образом, функция элементов 226 жесткости специализируется только на действии для увеличения способности скрепления (стяжения) толстого листа внешней обшивки и не имеет функции увеличения эффективной площади поперечного сечения цилиндра 222 для противодействия аксиальным и изгибающим напряжениям. Увеличение аксиальной и изгибающей способности толстого листа обшивки осуществляется только посредством продольных балок 224, 227. Наличие только такой одной специализированной функции, как стягивающий элемент жесткости, сильно упрощает изготовление элементов 226 жесткости, благодаря исключению необходимости совмещения их и придания им структурной непрерывности через каждую платформу 221.

Центральный (затопляемый) колодец 218 с открытым дном является круглым, а не прямоугольным, без радиальных переборок, толстый лист его обшивки ниже ватерлинии способен всегда работать на растяжение от гидростатических нагрузок от воды, находящейся внутри. Использование продольных балок 224, 227 на этой обшивке завершает радиальные рамы и гарантирует то, что обшивка центрального колодца имеет значительную избыточную скрепляющую (стягивающую) способность.

Размещение первичных балок в продольном направлении имеет несколько преимуществ:

1) Вызывает использование большой "плоскостной" способности платформ 221, которая не использовалась на предшествующем уровне техники, выдерживать и балансировать внешние гидростатические нагрузки на каждой секции корпуса. Это непосредственно ведет к более эффективному использованию стального материала.

2) Позволяет основным балкам быть прямолинейными, а не изогнутыми или частично изогнутыми. Эти прямолинейные балки могут иметь изменяющуюся толщину вдоль их длины для восприятия изменяющегося нагружения, например гидростатического нагружения, которое изменяется с глубиной. Постоянная толщина или изменяющаяся толщина прямолинейных балок намного более экономически выгодна для производства и придания жесткости вне плоскости, чем изогнутые балки на предшествующем уровне техники.

3) Прямолинейные балки намного проще для анализа и проектирования.

4) Моменто-стойкие (выдерживающие момент) рамы, получаемые совмещением продольных балок 224, 227 на обшивках с радиальными балками 228 на платформах 221, имеют несколько преимуществ по сравнению с предшествующим уровнем техники, который не имел таких рам.

а. Закрепление концов балок в рамной конфигурации дает им намного большую способность выдерживать изгибающие нагрузки для данного размера балок по сравнению с "шарнирно опертыми" балками.

b. Продольные балки становятся структурно непрерывными без физического проникновения в платформы. Эта непрерывность позволяет этим балкам содействовать толстым листам обшивки в противодействии глобальным аксиальным нагрузкам в цилиндре без необходимости заделывания многочисленных отверстий проникновения в платформах.

с. Жесткость этих радиальных рам в каждом отсеке аккумулируется для противодействия значительной части аксиального сдвига в цилиндре, который существует между обшивкой центрального колодца и внешней обшивкой.

5) Прямой характер передачи нагрузки реакций концов балок в платформы позволяет эти соединения делать простыми угловыми сварными швами.

Отсеки с радиальными переборками могут все иметь доступ из одной шахты 232 доступа.

Упрощенные формы и соединения балок и других элементов жесткости фактически исключают локальные концентрации напряжений в структурной схеме, исключая, таким образом, "листовые вставки" в кольцевых элементах жесткости обшивки, которые были обычными на предшествующем уровне техники.

Завершение элементов жесткости в виде угловых/бульбовых тавровых профилей перед платформой на стороне, где обшивка соединяется внахлестку, приводит к улучшению гибкости толстого листа обшивки для сборки под сварку и совмещения и улучшает доступ к внутренней стороне толстого листа обшивки для выполнения и тестирования сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕДОСТОЙКАЯ ОПОРА ДЛЯ САМОПОДЪЕМНОЙ МОРСКОЙ ПЛАТФОРМЫ | 2013 |

|

RU2618107C2 |

| ПОЛИЦИЛИНДРИЧЕСКИЙ ПРОЧНЫЙ КОРПУС МОРСКОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 1997 |

|

RU2116926C1 |

| ПЛАВУЧИЙ АГРЕГАТ ДЛЯ ПОСТРОЙКИ МОСТОВ И ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 1949 |

|

SU82617A1 |

| Корпус несамоходной платформы на воздушной подушке | 2022 |

|

RU2778328C1 |

| ПЕРЕХОДНОЙ ОТСЕК РАКЕТЫ-НОСИТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603872C1 |

| КОРПУС ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2002 |

|

RU2235659C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2022 |

|

RU2791211C1 |

| КОРПУС ТАНКЕРА ЛЕДОВОГО КЛАССА (ВАРИАНТЫ) | 2005 |

|

RU2286907C1 |

| КОРПУС ТАНКЕРА ЛЕДОВОГО КЛАССА (ВАРИАНТЫ) | 2005 |

|

RU2286908C1 |

Группа изобретений относится к плавучим морским основаниям. Цилиндрический плавучий корпус сформирован из множества секций, соединенных встык. Секция цилиндрического плавучего корпуса содержит плоский круглый толстый лист, имеющий центральный круглый вырез. С круглым толстым листом соединено множество изогнутых элементов жесткости и множество радиальных балок, соединенных, в свою очередь, с изогнутыми элементами жесткости. Внутренняя обшивка соединена с центральным круглым вырезом в плоском круглом толстом листе. Множество продольных балок проходят вдоль длины внешней периферии внутренней обшивки и радиально разнесены около внешней периферии внутренней обшивки. Внешняя обшивка соединена с внешней периферией плоского круглого толстого листа. Множество продольных балок соединено с внутренней периферией внешней обшивки и прерывается у плоского круглого толстого листа и у радиальных балок. Внутренняя периферия внешней обшивки и продольные балки соединены со вспомогательной панельной упрочняющей конструкцией. Внутренняя и внешняя обшивка в местах соединения с плоским круглым толстым листом образуют водонепроницаемые уплотнения. Усовершенствуется конструкция цилиндрического плавучего корпуса. 2 н. и 8 з.п. ф-лы, 11 ил.

а. плоский круглый толстый лист, имеющий центральный круглый вырез;

b. множество изогнутых элементов жесткости, соединенных с указанным плоским круглым толстым листом;

с. множество радиальных балок, соединенных с указанным плоским круглым толстым листом и указанными изогнутыми элементами жесткости;

d. внутреннюю обшивку, соединенную с центральным круглым вырезом в указанном плоском круглом толстом листе;

е. множество продольных балок, которые проходят вдоль длины внешней периферии указанной внутренней обшивки и радиально разнесены около внешней периферии указанной внутренней обшивки;

f. внешнюю обшивку, соединенную с внешней периферией указанного плоского круглого толстого листа;

g. множество продольных балок, соединенных с внутренней периферией указанной внешней обшивки, которые прерываются у указанного плоского круглого толстого листа и у указанных радиальных балок; и

h. вспомогательную панельную упрочняющую конструкцию, соединенную с внутренней периферией указанной внешней обшивки и указанными продольными балками.

а. плоский круглый толстый лист, имеющий центральный круглый вырез;

b. множество изогнутых элементов жесткости, соединенных с указанным плоским круглым толстым листом;

с. множество радиальных балок, соединенных с указанным плоским круглым толстым листом и указанными изогнутыми элементами жесткости;

d. внутреннюю обшивку, одним концом соединенную с центральным круглым вырезом в указанном плоском круглом толстом листе и образующую водонепроницаемое уплотнение с указанным плоским круглым толстым листом;

е. множество продольных балок, которые проходят вдоль длины внешней периферии указанной внутренней обшивки и радиально разнесены около внешней периферии указанной внутренней обшивки;

f. внешнюю обшивку, одним концом соединенную с внешней периферией указанного плоского круглого толстого листа и образующую водонепроницаемое уплотнение с указанным плоским круглым толстым листом;

g. множество продольных балок, соединенных с внутренней периферией указанной внешней обшивки, которые прерываются у указанного плоского круглого толстого листа и у указанных радиальных балок, совмещаясь с указанными радиальными балками на обеих сторонах указанного плоского круглого толстого листа так, чтобы не проникать в указанный плоский круглый толстый лист; и

h. вспомогательную панельную упрочняющую конструкцию, соединенную с внутренней периферией указанной внешней обшивки и указанными продольными балками.

| Устройство для отображения символов на экране электронно-лучевой трубки | 1987 |

|

SU1430986A1 |

| US 20040028479 A1, 12.02.2004 | |||

| Передвижное основание под морские буровые вышки | 1950 |

|

SU98044A1 |

| Плавающее основание для эксплуатации нефтяных скважин в водных бассейнах | 1946 |

|

SU76934A1 |

Авторы

Даты

2008-02-27—Публикация

2006-02-20—Подача