Изобретение относится к области подъемно-транспортного машиностроения, а именно к опорно-поворотным устройствам краноманипуляторных установок большой грузоподъемности, преимущественно размещаемых на шасси транспортных средств.

В самом общем виде такие опорно-поворотные устройства включают в себя, как правило, рамное основание со стационарными либо выносными аутригерами, установленную в посадочных гнездах корпуса основания на подшипниках стойку с механизмом ее поворота и соответствующими присоединителями грузоподъемного стрелового оборудования и размещаемую на них аппаратуру управления работой исполнительных механизмов краноманипуляторной установки с соответствующими коммуникационными магистралями и др.

Известен ряд аналогов изобретения, реализованных в конструкциях гидроманипуляторов и другого рода грузоподъемного оборудования (см., например, SU 630207, В 66 С 23/86, 30.10.78 г.; SU 660927, В 66 С 23/86, 05.05.79 г.; SU 704888, В 66 С 23/86, 25.12.79 г.; SU 1009988, В 66 С 23/86, 07.04.83 г.; US 3071265, кл. 214-138, В 66 С 23/86, 30.10.78 г.; B 25 J 17/00, 13.11.85 г.; RU 2091292, В 66 С 23/86, 27.09.97 г.; RU 2096308, В 66 С 23/84, 20.11.97 г.; RU 2157787, В 66 С 23/84, 20.10.2000 г. и др.)

Некоторые из указанных известных аналогов конструктивно выполнены на основе механизмов поворота стойки с гибкой передачей цепного типа (SU 630207, US 3071265), а подавляющее большинство из остальных - на основе одинарных реечных цилиндрических зубчатых передач различных модификаций (SU 660927, SU 704888, SU 1009988, RU 2091292).

В обоих, из указанных, типах опорно-поворотных устройств в качестве привода механической передачи используют, как правило, гидроцилиндры двухстороннего действия, а кинематика передачи обеспечивает преобразование поступательного движения перемещаемой гидроцилиндрами цепи или зубчатой рейки во вращательное движение сцепленных с ними звездочки или зубчатого колеса. При этом цепь или зубчатую рейку с гидроцилиндрами их перемещения обычно закрепляют на основании, а звездочку или зубчатое колесо - на поворотной стойке и герметизируют их при помощи совмещаемого с корпусом основания специального картера, наполняемого до определенного уровня смазочной жидкостью, что существенно затрудняет доступ, например, для осмотра или соответствующего технического обслуживания, к звеньям указанных передач. В ряде случаев для этого требуется полная разборка опорно-поворотного устройства.

Существенным недостатком таких механизмов является ограниченный соответствующей величиной рабочего хода приводных гидроцилиндров угол поворота стойки.

Известные опорно-поворотные устройства на основе механизмов поворота стойки с гибкой передачей цепного типа применяются, например, в конструкциях лесных манипуляторов фирмы "Johne Deer" (США). Они достаточно просты в изготовлении и имеют относительно небольшую, по сравнению с другими, массу.

Однако вследствие особенностей реализованной в этих устройствах кинематики работа их характеризуется большой неравномерностью хода и погрешностью позиционирования, в основном, из-за непостоянства передаточного отношения соответствующих звеньев привода.

Ряд из известных опорно-поворотных устройств с механизмами поворота стойки на основе одинарных реечных цилиндрических зубчатых передач, оснащены специальным органом для вывода зубчатого колеса стойки из зацепления с рейкой со встроенным фрикционным тормозом (SU 660927). Для этого зубчатое колесо сочленяют со стойкой посредством шлицевого соединения с возможностью перемещения по высоте. Указанная особенность конструкции позволяет увеличить диапазон угла поворота стойки до бесконечности. Данный эффект достигается посредством периодического выведения колеса из зацепления с рейкой и торможения стойки с последующим возвратом рейки в начальное положение и вводом колеса в зацепление с ней.

Однако конструктивное исполнение и кинематика таких механизмов слишком сложны, со всеми вытекающими из этого последствиями.

Большое количество модификаций механизмов поворота стоек известных опорно-поворотных устройств на основе одинарных реечных цилиндрических зубчатых передач свидетельствует об их широком применении в краноманипуляторных установках, преимущественно малой и средней грузоподъемности. Данное обстоятельство, очевидно, обусловлено, в основном, наличием хорошо освоенной соответствующей элементной базы и другими общеизвестными преимуществами указанных передач.

С увеличением грузоподъемности краноманипуляторных установок соответствующим образом возрастает момент сопротивления повороту стойки и для преодоления его, в подобного рода механизмах используют не одинарные, а сдвоенные реечные цилиндрические зубчатые передачи с аналогичным приводом (пат. ГДР 229640).

Рейки в таких механизмах размещают диаметрально противоположно и таким образом, что они имеют возможность перемещаться линейно навстречу друг другу, обкатывая при этом жестко закрепленное на стойке зубчатое колесо и, заставляя его, а следовательно,и стойку, вращаться. Попеременное движение реек обеспечивается соответствующей работой управляющих вентилей приводных гидроцилиндров двухстороннего действия.

Однако в целом такие устройства сложны в конструктивном исполнении, имеют достаточно большие габариты не только в поперечном, но и в продольном направлении и значительную массу. Последний из перечисленных факторов имеет особую остроту для краноманипуляторных установок большой грузоподъемности, к конструкции которых предъявляются жесткие требования по весовому совершенству, обусловленные, в основном, необходимостью их монтажа на шасси транспортных средств.

Помимо рассмотренных, известны и опорно-поворотные устройства с механизмами поворота стойки на основе механических зубчатых передач с приводом от гидромотора, выполненных в виде установленного на основании указанного устройства навесного червячного редуктора с глобоидным зубчатым зацеплением, колесо которого кинематически сочленено со стойкой посредством шлицевого соединения с возможностью регулировки пространственного положения по высоте (RU 2096308, RU 2157787).

Червячные зубчатые передачи благодаря компактности, малой массе, достаточно большим передаточным отношениям, плавности и бесшумности работы, возможности реализации неограниченного угла поворота стойки нашли широкое применение в опорно-поворотных устройствах краноманипуляторных установок преимущественно малой грузоподъемности.

Недостатком их является то, что они обладают невысоким, порядка 0,6-0,9, КПД и характерным для них свойством самоторможения, которое в ряде случаев может происходить достаточно резко. Для исключения негативных последствий такого останова стойки опорно-поворотного устройства обычно принимают специальные меры.

Для передач данного типа характерны:

- сильный нагрев их кинематических звеньев при интенсивной работе вследствие перехода потерь на трение в соответствующую тепловую энергию;

- ограниченная возможность передачи больших мощностей;

- необходимость применения для их изготовления высококачественных бронз и дорогостоящего режущего инструмента;

- высокая чувствительность к неточностям изготовления и сборки.

Кинематические звенья передачи указанного типа, включая элементы шлицевого соединения червячного колеса редуктора со стойкой, выполнены в известном опорно-поворотном устройство (RU 2157787) в закрытом исполнении и для обеспечения доступа к ним также требуются соответствующая разборка всего устройства с эвакуацией стойки из посадочных подшипниковых гнезд корпуса основания.

В качестве опорно-установочных элементов рамных оснований большинства из рассматриваемых известных устройств краноманипуляторных установок обычно используют разнесенные между собой в продольном направлении и шарнирно связанные друг с другом через встроенный между ними корпус подшипникового узла неподвижную аутригерную и поворотную двухконсольную балансирную поперечные балки.

При этом конструктивно основание может содержать одну либо две неподвижные аутригерные балки, во внутренних направляющих каналах которых размещают соответствующие выдвигаемые в противоположных направлениях балки коробчатого профиля с закрепленными на их концах выносными аутригерами.

В первом случае (см., например, “Пособие для операторов по безопасной эксплуатации кранов-манипуляторов”, автор-составитель Н.А. Шишков, М.: НПО ОБТ, 1995 г., ББК 32.816Н, П62, УДК [621.856.8-5: 658.382.3]: 658.386.06, стр.30, рис.5 и стр.32, рис.6) существенно ограничивается база выноса аутригеров и для компенсации этого выдвижные балки приходится делать телескопическими, из нескольких, например, двух вставляемых одна в другую секций, а во втором (RU 2157787) - соответственно увеличиваются габариты и масса основания опорно-поворотного устройства.

Поперечный вынос выдвижных балок, а также опускание и подъем опорных лап аутригеров в опорно-поворотных устройствах краноманипуляторных установок осуществляются обычно при помощи специально предусмотренных для этого гидроцилиндров (SU 370160, В 66 С 23/88, 15.11.73 г.; JP 58-50898, B 66 S 9/12.12.11. 83г.).

В большинстве из известных аналогов (RU 2157787, RU 2111162) поворотные стойки выполнены из двух частей: коробчатого корпуса и жестко скрепленной с ним толстостенной цилиндрической опоры с термообработанным зубчатым либо шлицевым венцом, кинематически взаимодействующим с соответствующим приводным звеном механизма поворота. При этом корпус обычно изготавливают посредством сварки из стальных листовых гнутых профилей, а опору - из закаленных до достаточно высокой степени твердости, среднеуглеродистых легированных конструкционных сталей, обладающих относительно плохой в обычных условиях свариваемостью.

Необходимость термообработки опор обусловлена в основном достаточно высокой нагруженностью располагаемых на них зубьев одного из звеньев механической зубчатой передачи механизма поворота стойки и большим ресурсом ее работы.

Требуемую прочность соединения таких опор с корпусом обычно обеспечивают посредством специальных видов сварки, например, с подогревом свариваемых деталей до температуры порядка 500 градусов Цельсия с последующим замедленным охлаждением их после сварки и использованием других технологических операций, предупреждающих образование горячих и холодных трещин, что влечет за собой значительное усложнение технологии изготовления, а следовательно, и увеличение стоимости стойки.

В ряде случаев (RU 2085471) опоры стоек выполняют разъемными, например, из двух полых соосных валов, изготавливаемых из различных по технологическим свойствам сталей. При этом материал одного из валов обладает, как правило, достаточно высокой степенью свариваемости, а другого, на котором формируют зубья, хорошо калится. Соединяют такие валы в одно целое чаще всего при помощи специальных призонных крепежных элементов, а заключительную механическую обработку присоединительных поверхностей составных опор обычно выполняют после их сборки. Однако это значительно усложняет конструкцию и технологию изготовления такой стойки в целом, а также ухудшает ее весовое совершенство. В случае поломки, либо износа зубьев, располагаемых на стойках известных конструкций, ремонт их возможен только в специализированных мастерских или на заводе-изготовителе по специально разрабатываемой для этого технологии.

Наряду с вышеотмеченными, одними из основных проблем, которые приходится решать при разработке конструкции опорно-поворотных устройств для краноманипуляторных установок большой грузоподъемности, являются обеспечение необходимой несущей способности рамного основания, выдвижных балок с аутригерами и поворотной стойки, а также компактного размещения располагаемого в этой зоне электрогидравлического оборудования установок с возможностью подвода рабочей жидкости и передачи электрических сигналов с неповоротной части указанных устройств на поворотную и обратно без ограничения угла поворота стойки и загромождения окружающего пространства соответствующими коммуникационными магистралями.

Из числа известных аналогов предлагаемого технического решения ближайшим (прототипом) может служить опорно-поворотное устройство, реализованное в конструкции бортового крана-манипулятора МКС-4032 (см. “Пособие для операторов по безопасной эксплуатации кранов-манипуляторов”, автор-составитель Н.А. Шишков, М.: НПО ОБТ, 1995 г., ББК 32.816Н, П62, УДК [621.856.8-5: 658.382.3]: 658.386.06, стр.27, рис. 3, стр.29, рис. 4, стр.30, рис. 5, стр.32, рис.6).

Указанное опорно-поворотное устройство содержит рамное основание в виде разнесенных между собой в продольном направлении и шарнирно связанных друг с другом неподвижной полой аутригерной и поворотной двухконсольной балансирной поперечных балок сварного типа с соответствующей опорно-установочной базой и встроенным между балками вертикально ориентированным полым корпусом, выполненным на основе цилиндрической трубы, снабженной концевыми шпангоутами с посадочными гнездами, жестко сочлененными с неподвижной аутригерной балкой и консольно приваренной к боковой поверхности трубы продольной пустотелой цилиндрической осью крепления балансирной балки при помощи пространственно развитого приварного короба, сформированного из двух разнесенных между собой по высоте и соосно расположенных, горизонтальных плит многоугольной в плане конфигурации с центральными сквозными отверстиями, спрофилированными по внешнему контуру сопряженных с ними участков указанного корпуса, замкнутых по периметру друг на друга через тело неподвижной аутригерной балки, и приваренные к их боковым граням плоские вертикальные стенки, телескопически установленные на подшипниках внутри аутригерной балки, с возможностью перемещения в противоположных направлениях и стопорения в крайних положениях при помощи быстродействующих двухпозиционных фиксаторов ригельного типа, выдвижные балки коробчатого сечения с выносными аутригерами на основе гидроцилиндров двухстороннего действия для опускания и подъема их лап с самоустанавливающимися опорными пятами, установленную в посадочных гнездах корпуса основания на подшипниках поворотную стойку, механизм поворота стойки на основе одинарной реечной цилиндрической зубчатой передачи с приводом от гидроцилиндров двухстороннего действия и защитный кожух, обеспечивающий соответствующую экранировку с внешней стороны зубчатой передачи механизма поворота стойки с подшипниками основания, выполненный в виде цилиндрической обечайки, закрепленной хомутом на поворотной стойке.

При этом неподвижная аутригерная балка данного опорно-поворотного устройства выполнена из двух сваренных между собой гнутых листовых профилей Г-образной в поперечном сечении конфигурации с формированием одного общего направляющего канала для размещения в нем выдвижных балок с выносными аутригерами. Поскольку отмеченная особенность конструктивного исполнения неподвижной аутригерной балки не позволяет реализовать максимально возможную базу выноса аутригеров, увеличение ее обеспечено посредством построения размещаемых в направляющем канале указанной балки выдвижных балок телескопическими, а это слишком усложняет конструкцию опорно-поворотного устройства со всеми вытекающими отсюда последствиями и, в частности, создает техническую проблему особой трудности, связанную с размещением в телескопических балках гидроцилиндров их перемещения с соответствующими гидравлическими коммуникационными магистралями применительно к краноманипуляторным установкам большой грузоподъемности, в которых выдвижение указанных балок вручную оказывается нецелесообразным.

В подшипниковом узле опорно-поворотного устройства указанного крана-манипулятора использована комбинация соответствующих относительно небольших по диаметру подшипников скольжения и качения шарикового типа, примерно равного размера, что не оптимально для краноманипуляторных установок большой грузоподъемности вследствие слаборазвитой в поперечном направлении верхней опоры и значительных потерь на трение.

В остальном же, вследствие особенностей конструктивного исполнения, указанному опорно-поворотному устройству присущи многие из недостатков вышерассмотренных аналогов такого же типа.

Задачей настоящего изобретения являются создание компактного опорно-поворотного устройства краноманипуляторной установки большой грузоподъемности с высокими несущей способностью, весовым совершенством, неограниченным углом поворота стойки и другими улучшенными технико-эксплуатационными качествами, свободного от вышеуказанных недостатков известных аналогов и прототипа.

В соответствии с изобретением поставленная задача достигается тем, что в заявляемом опорно-поворотном устройстве для краноманипуляторной установки большой грузоподъемности существенным образом оптимизированы конструкция и силовая схема основания, выдвижных балок с выносными аутригерами, поворотной стойки с механизмом ее поворота по минимизации габаритов, повышению несущей способности, весового совершенства и улучшению других технико-эксплуатационных качеств, а также компоновка располагаемого на его металлоконструкции электрогидравлического оборудования с соответствующими коммуникационными магистралями по компактности размещения, надежности крепления, обеспечению доступа к нему и удобства обслуживания, с возможностью подвода рабочей жидкости и передачи электрических сигналов с неповоротной части указанного устройства на поворотную и обратно через многоканальный поворотный коммуникационный соединитель многофункционального назначения и реализации комбинированного управления работой исполнительных механизмов краноманипуляторной установки.

Сущность изобретения поясняется чертежами, где изображены:

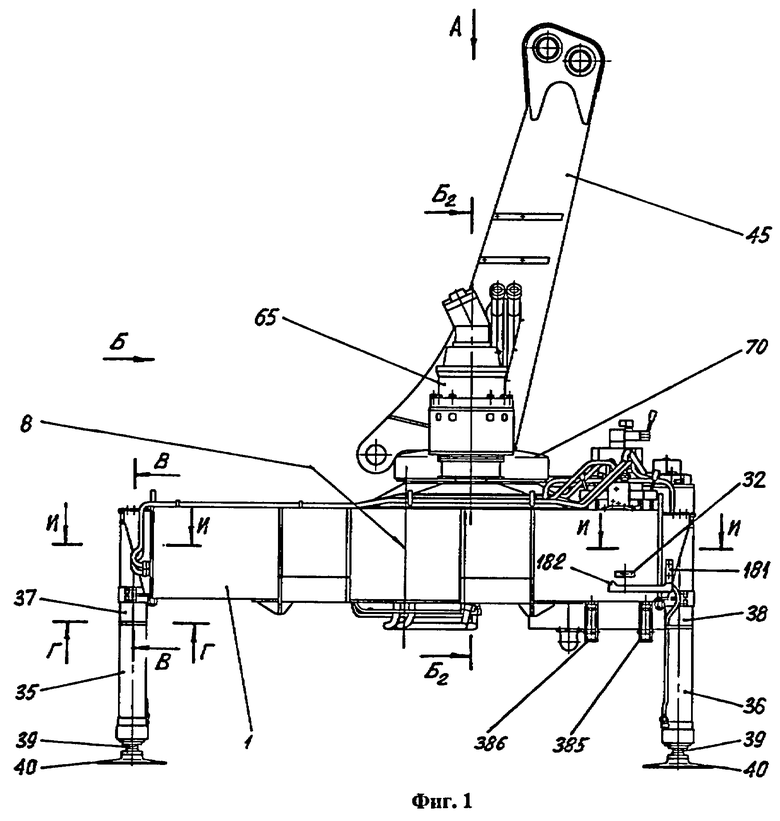

На фиг.1 - Общий вид заявляемого опорно-поворотного устройства;

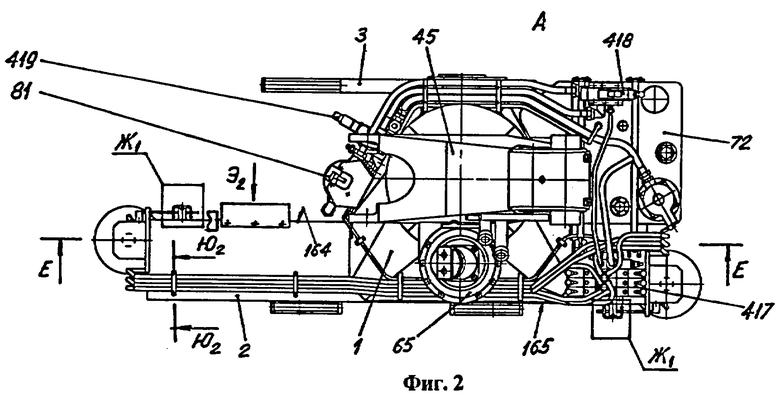

На фиг.2 - Вид А сверху на опорно-поворотное устройство;

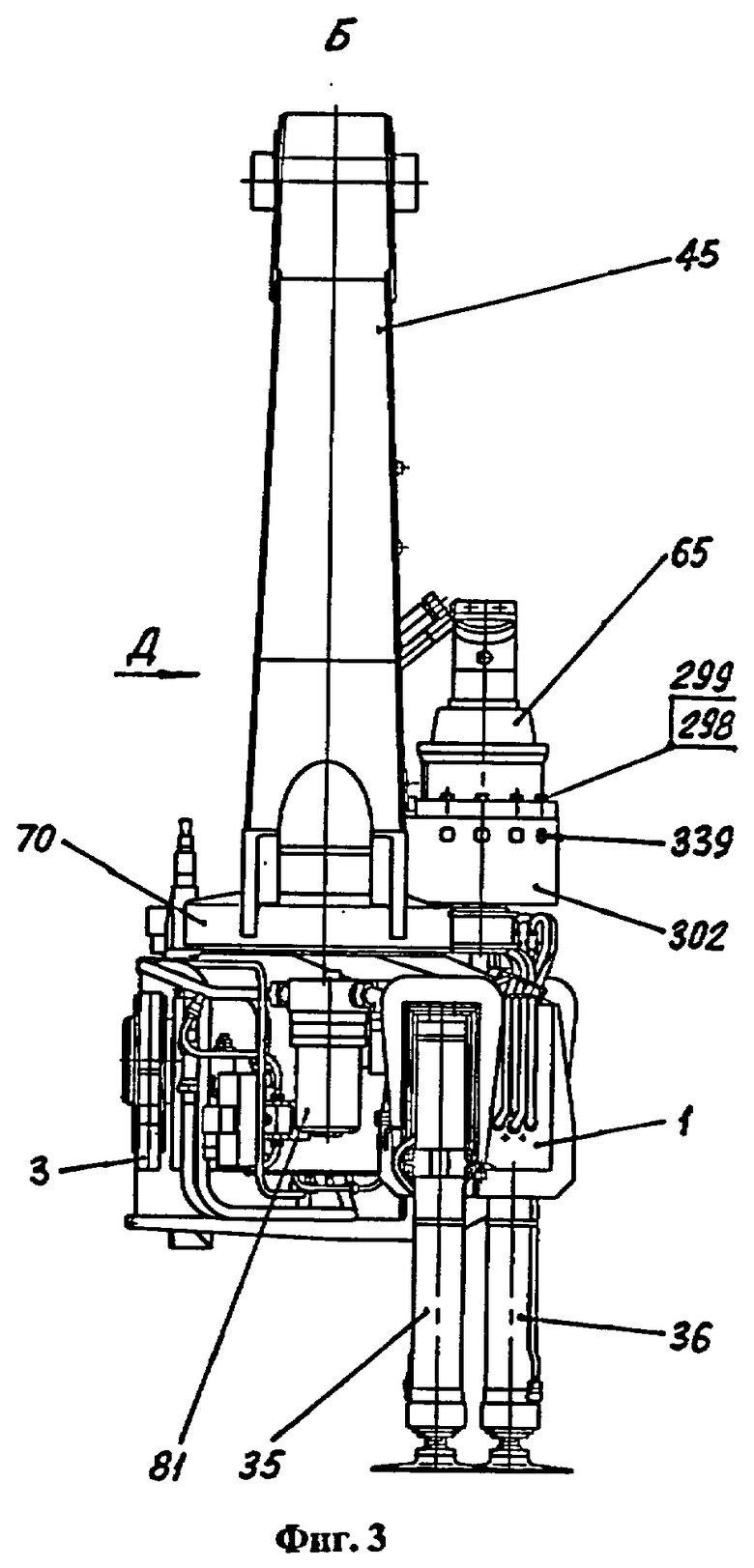

На фиг.3 - Вид Б с левого бока на опорно-поворотное устройство;

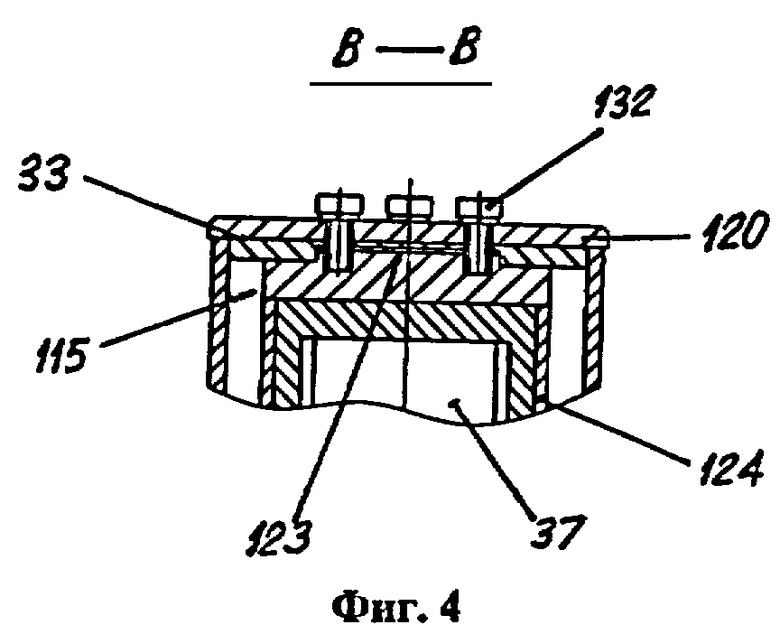

На фиг.4 - Вертикальное сечение В-В узла крепления гидроцилиндра одного из выносных аутригеров на выдвижной балке опорно-поворотного устройства;

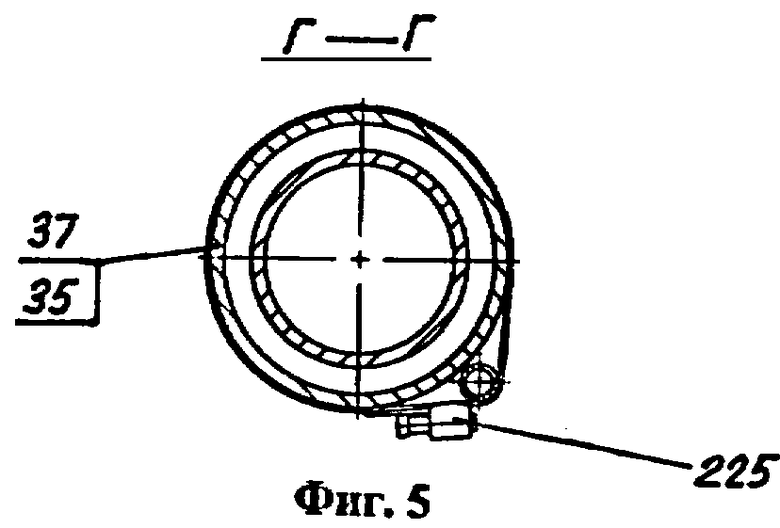

На фиг.5 - Поперечное сечение Г-Г одного из выносных аутригеров в зоне крепления трубопровода подвода рабочей жидкости в штоковую полость его гидроцилиндра стяжным хомутом;

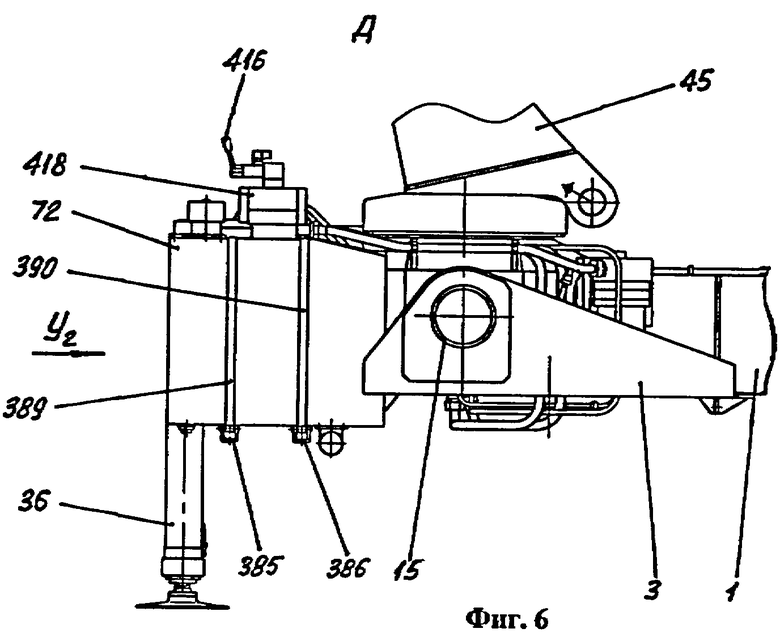

На фиг.6 - Вид Д на опорно-поворотное устройство со стороны расположения поворотной двухконсольной балансирной балки его рамного основания;

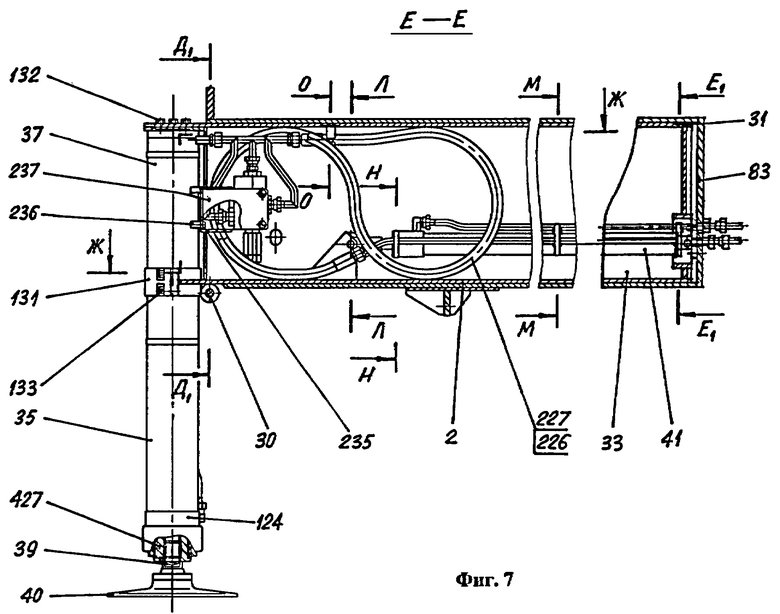

На фиг.7 - Вертикальный разрез Е-Е опорно-поворотного устройства в продольном направлении в плоскости расположения одного из выносных аутригеров;

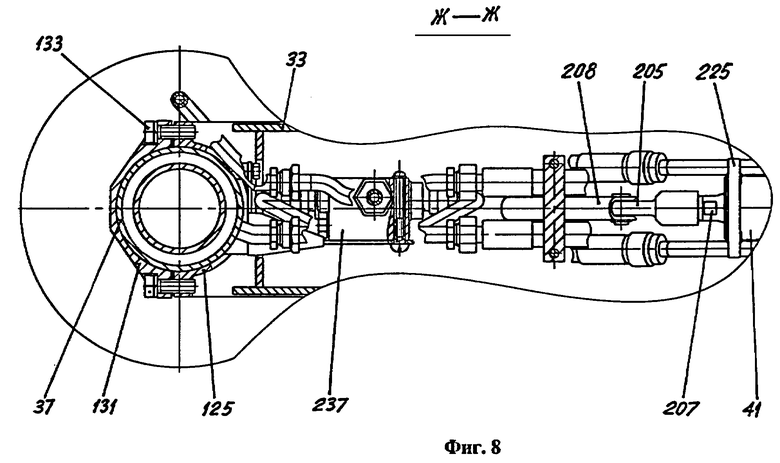

На фиг.8 - Горизонтальный разрез Ж-Ж опорно-поворотного устройства в зоне расположения одной из его выдвижных балок;

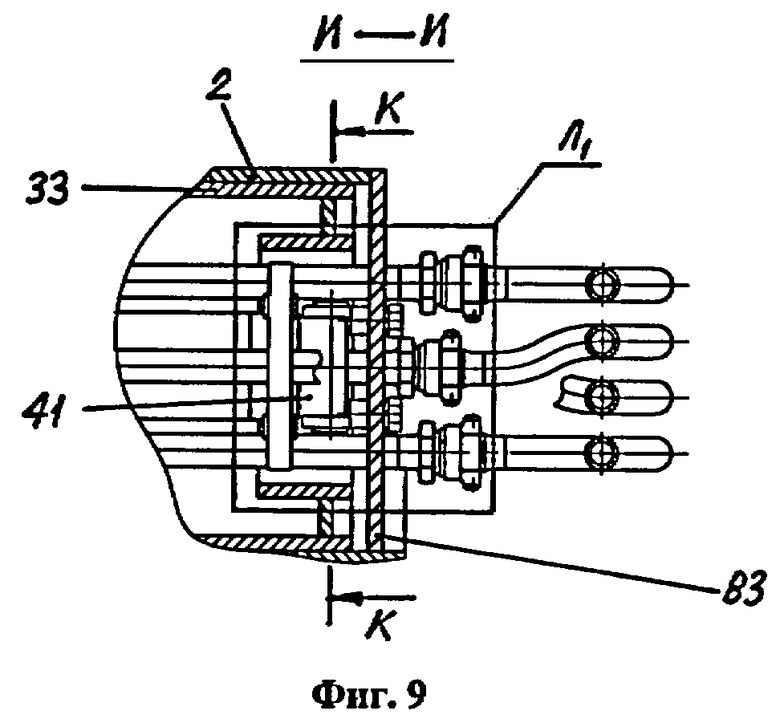

На фиг.9 - Горизонтальный разрез И-И опорно-поворотного устройства в зоне шарнирного закрепления корпуса гидроцилиндра перемещения одной из выдвижных балок на тыльной стенке соответствующего направляющего канала неподвижной аутригерной балки рамного основания;

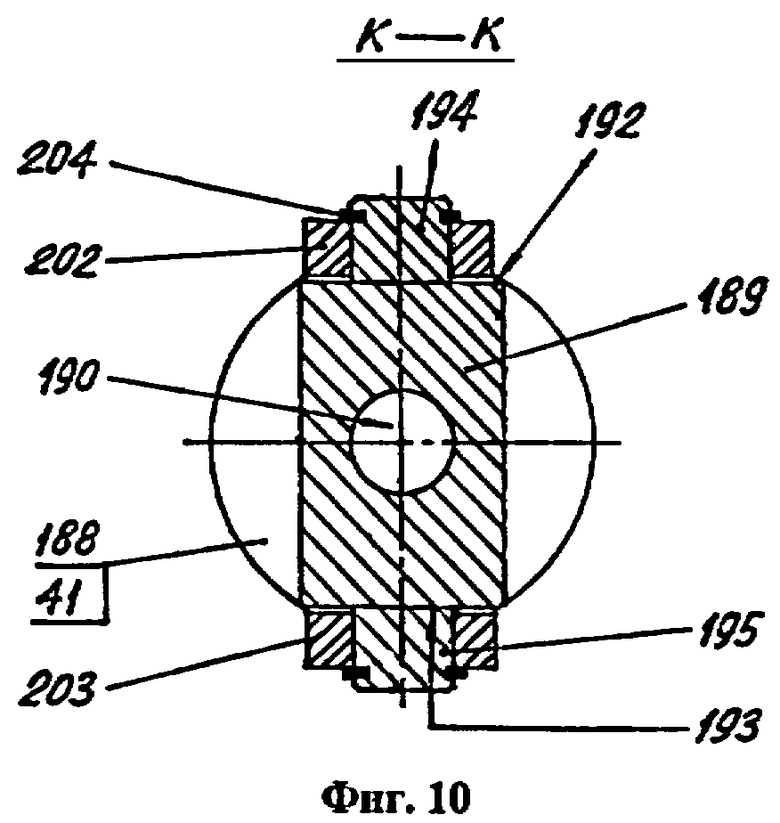

На фиг.10- Поперечный разрез К-К призматического хвостовика гидроцилиндра перемещения одной из выдвижных балок по месту расположения пальцевых концевых присоединителей его корпуса;

На фиг.11 - Поперечный разрез Л-Л узла крепления штока гидроцилиндра перемещения одной из выдвижных балок опорно-поворотного устройства;

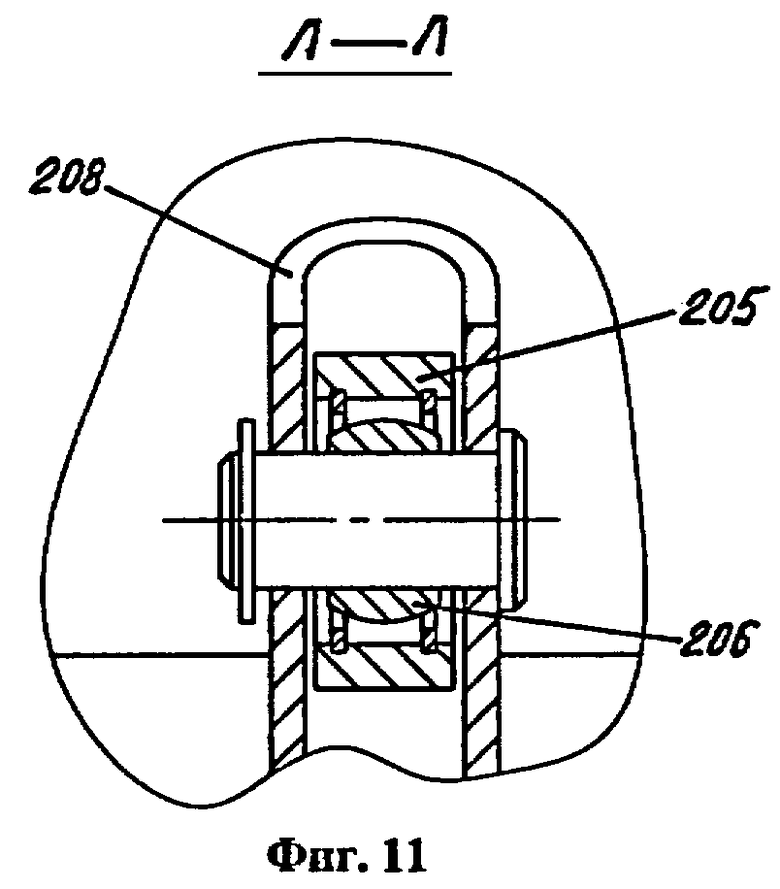

На фиг.12 - Поперечный разрез М-М гидроцилиндра перемещения одной из выдвижных балок опорно-поворотного устройства по месту крепления проходящих по нему трубопроводов подвода рабочей жидкости стяжным хомутом;

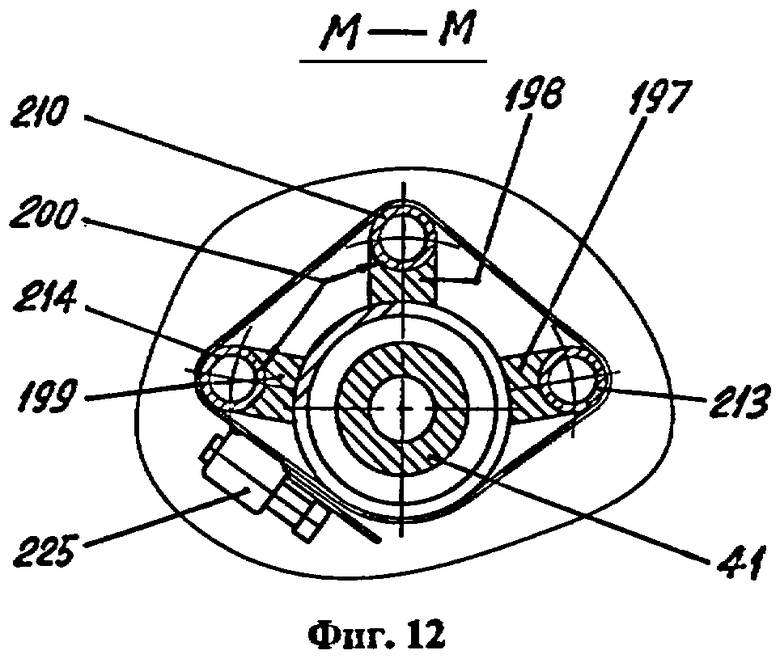

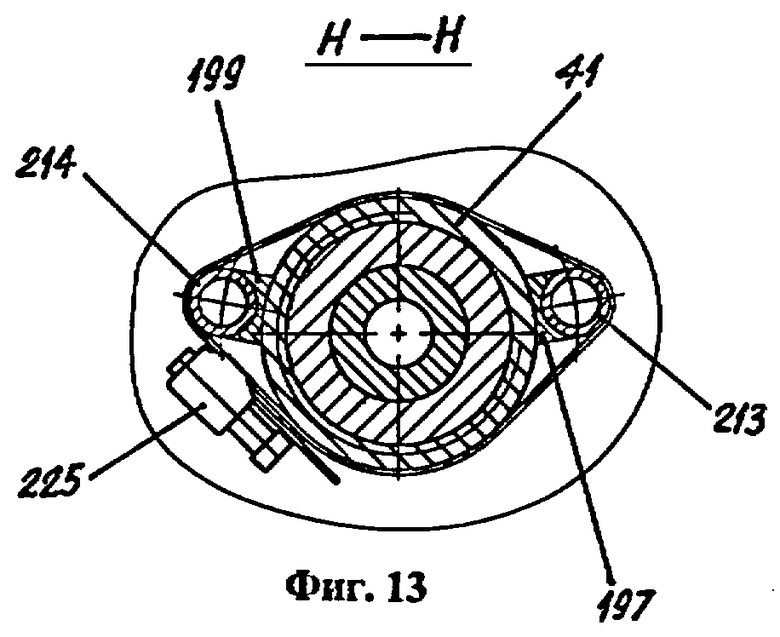

На фиг.13 - Поперечный разрез Н-Н гидроцилиндра перемещения одной из выдвижных балок опорно-поворотного устройства по месту крепления проходящих по нему трубопроводов подвода рабочей жидкости стяжным хомутом;

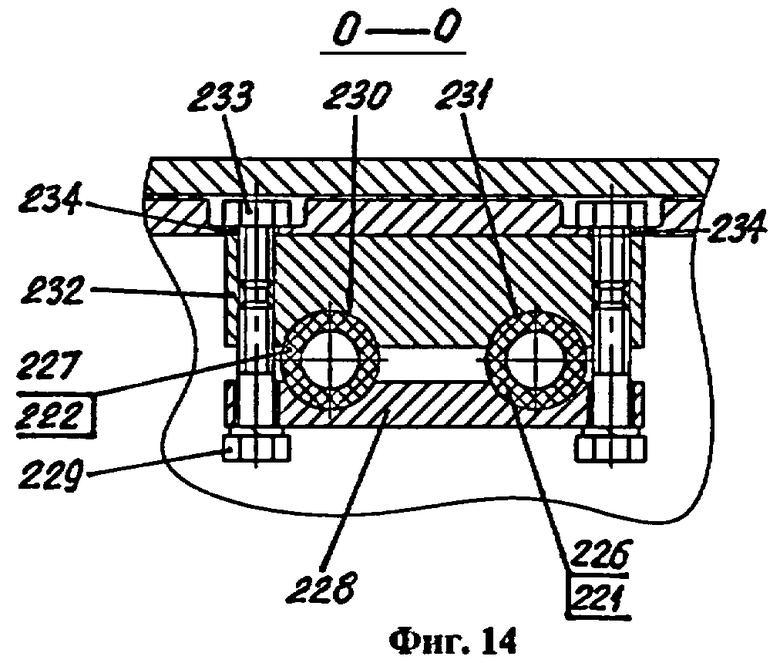

На фиг.14 - Поперечный разрез О-О узла крепления законцовок петель гибких шлангов магистралей подвода рабочей жидкости к гидроцилиндру одного из выносных аутригеров на потолочной стенке выдвижной балки;

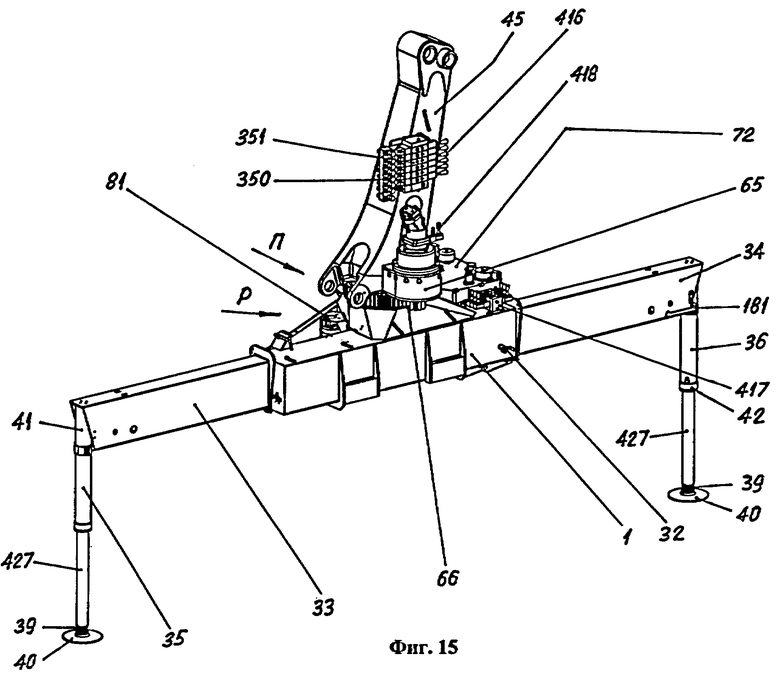

На фиг.15 - Общий вид заявляемого опорно-поворотного устройства в аксонометрической проекции (аутригеры вынесены в рабочее положение);

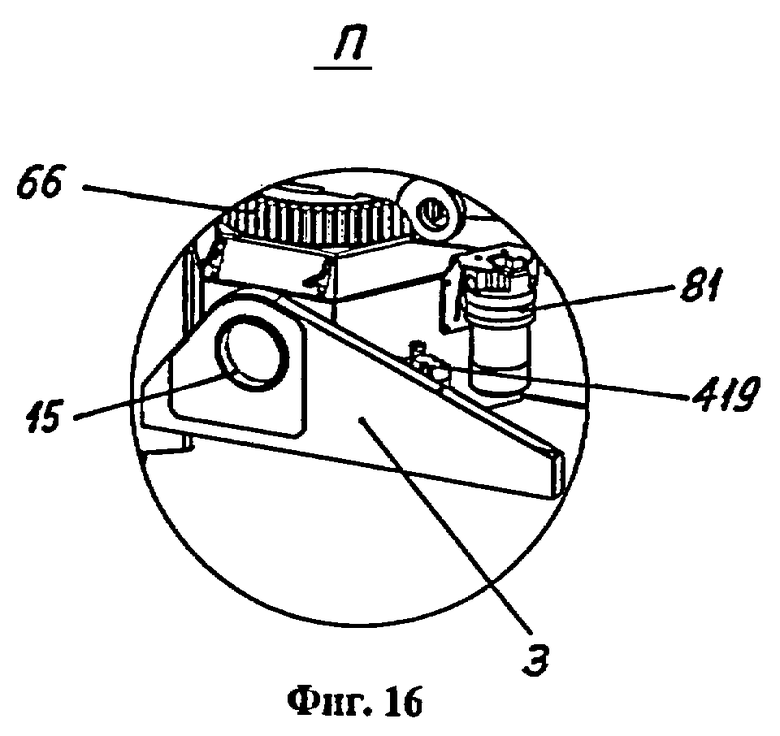

На фиг.16 - Вид П в аксонометрическом изображении на поворотную двухконсольную балансирную балку рамного основания;

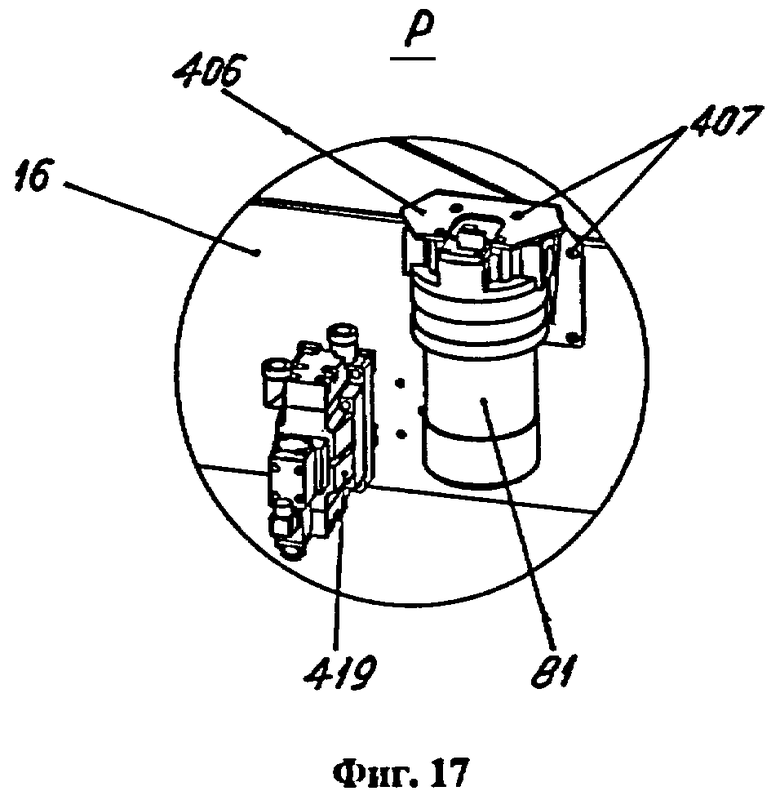

На фиг.17 - Вид Р в аксонометрическом изображении на размещенные на коробе рамного основания опорно-поворотного устройства напорный фильтр и электрогидравлический распределитель переключения режимов работы краноманипуляторной установки;

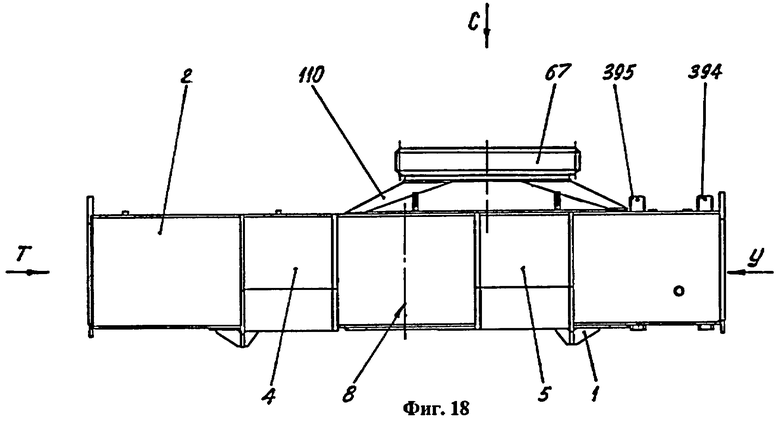

На фиг.18 - Общий вид рамного основания опорно-поворотного устройства;

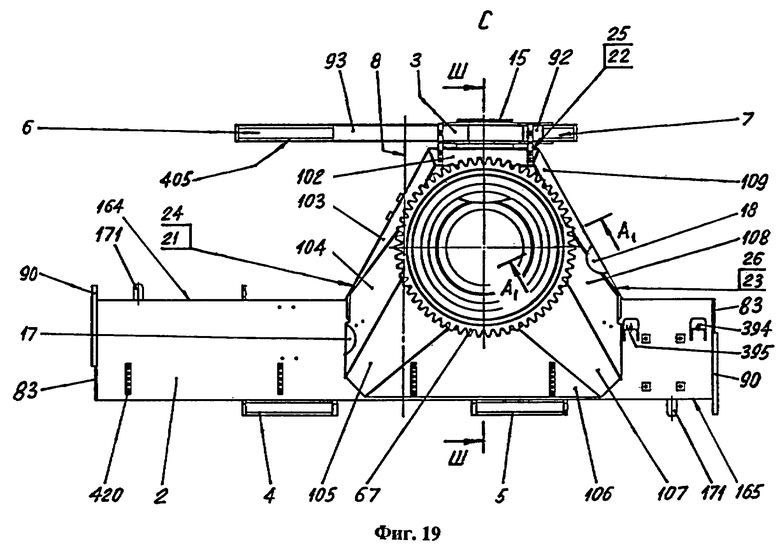

На фиг.19 - Вид С сверху на рамное основание;

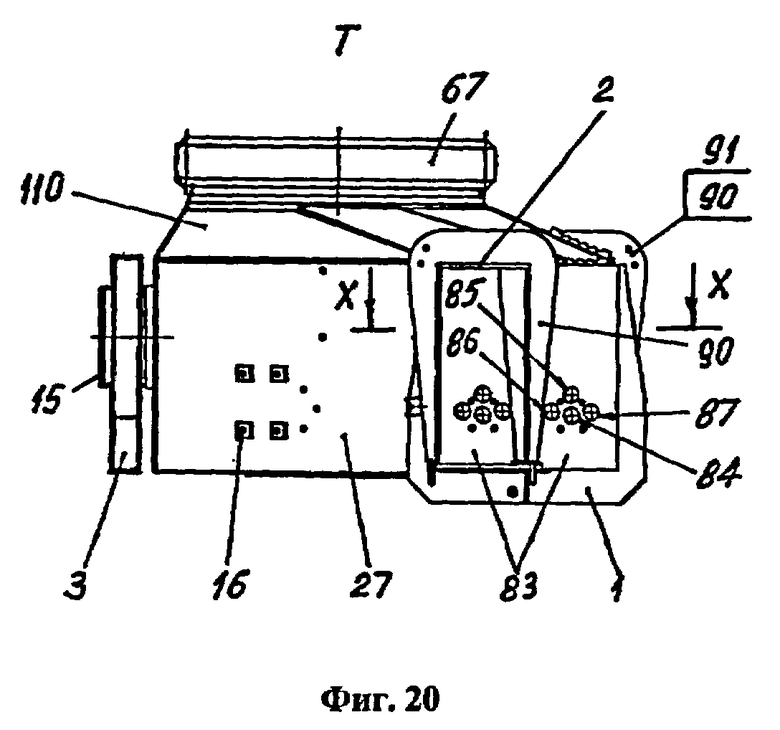

На фиг.20 - Вид Т с левого бока на рамное основание;

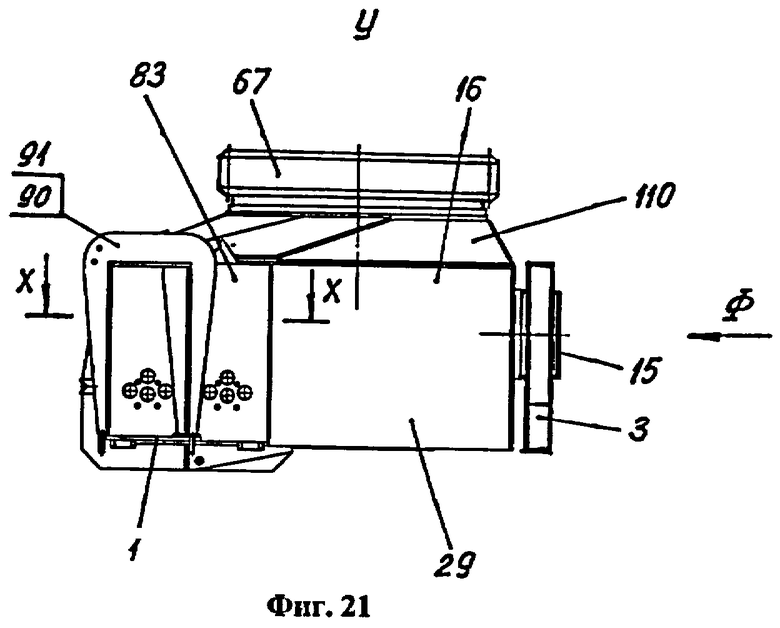

На фиг.21 - Вид У с правого бока на рамное основание;

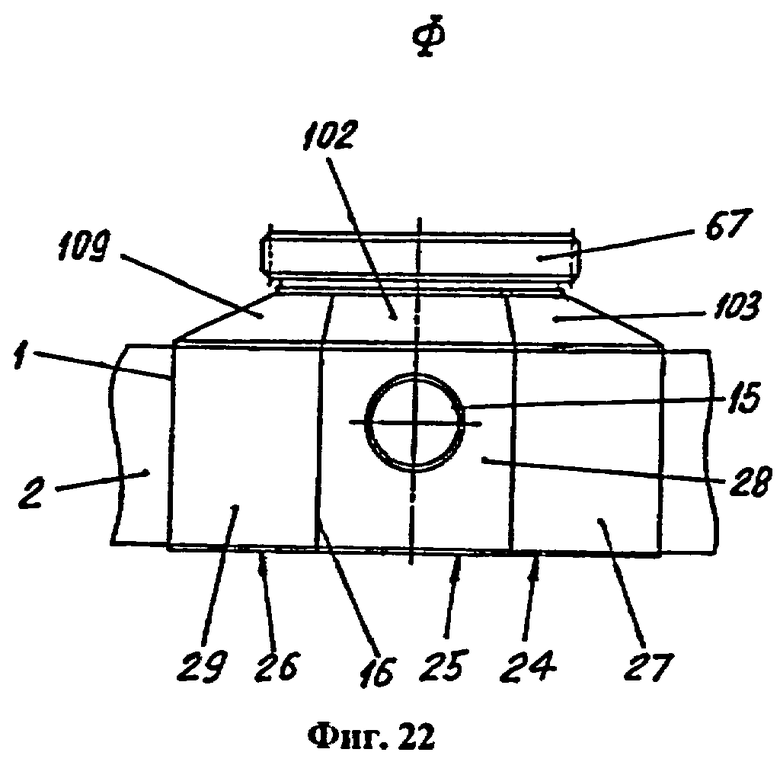

На фиг.22 - Вид Ф на рамное основание со стороны расположения поворотной двухконсольной балансирной балки (балансирная балка условно не показана);

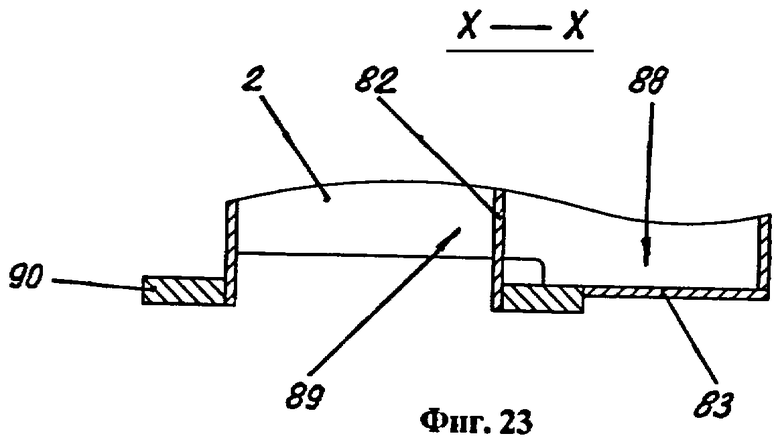

На фиг.23 - Горизонтальное сечение Х-Х неподвижной аутригерной балки рамного основания;

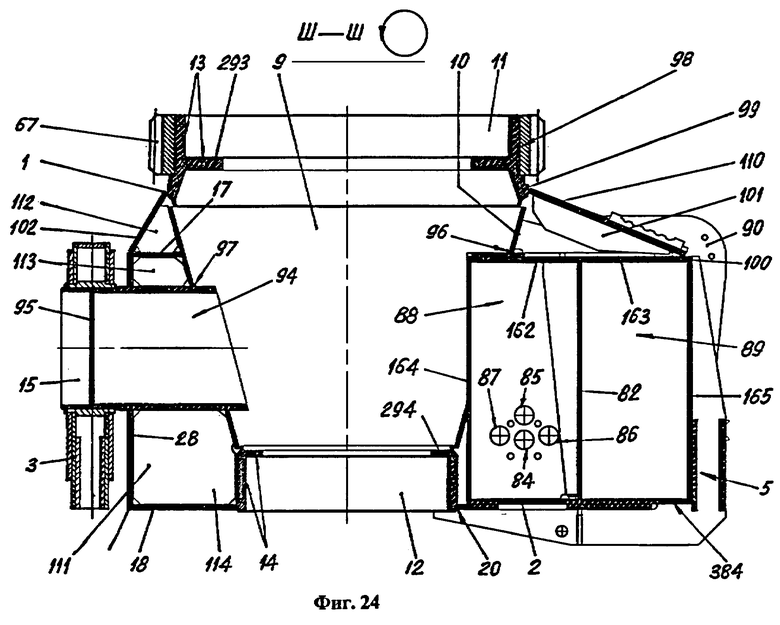

На фиг.24 - Поперечное вертикальное сечение Ш-Ш рамного основания по месту расположения его полого корпуса;

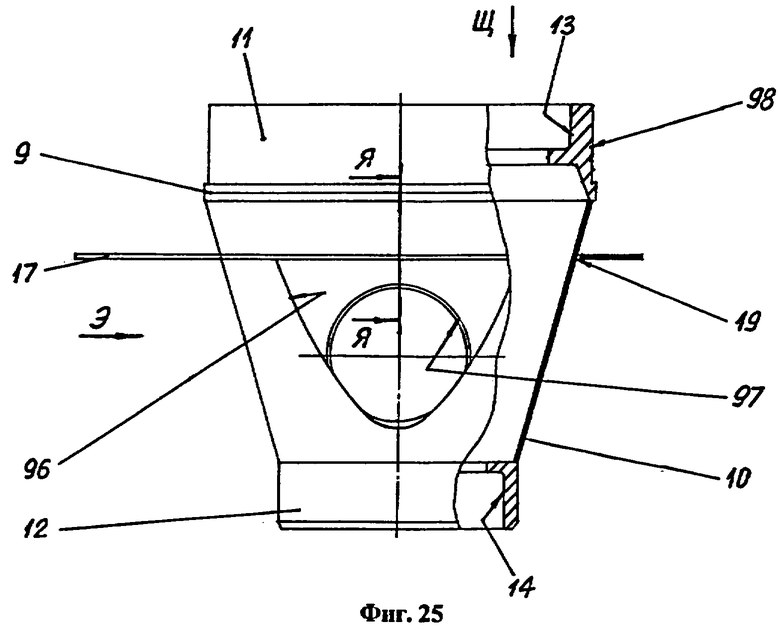

На фиг.25 - Общий вид полого корпуса рамного основания;

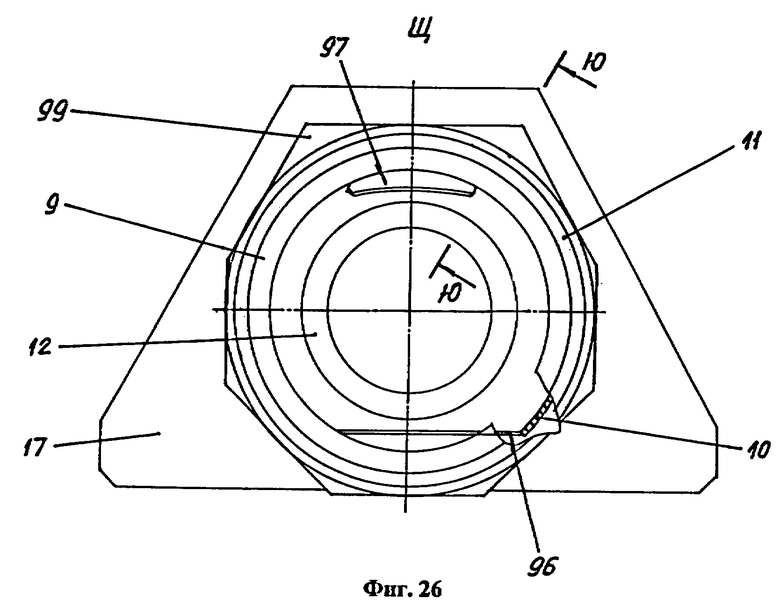

На фиг.26 - Вид Щ сверху на полый корпус рамного основания;

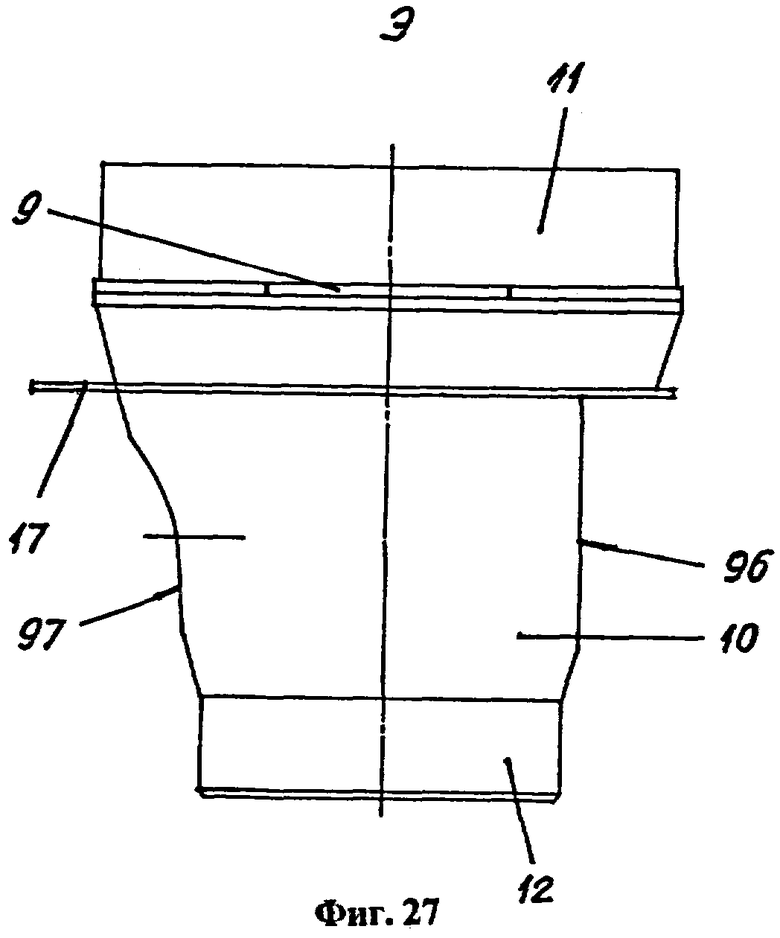

На фиг.27 - Вид Э сбоку на полый корпус рамного основания;

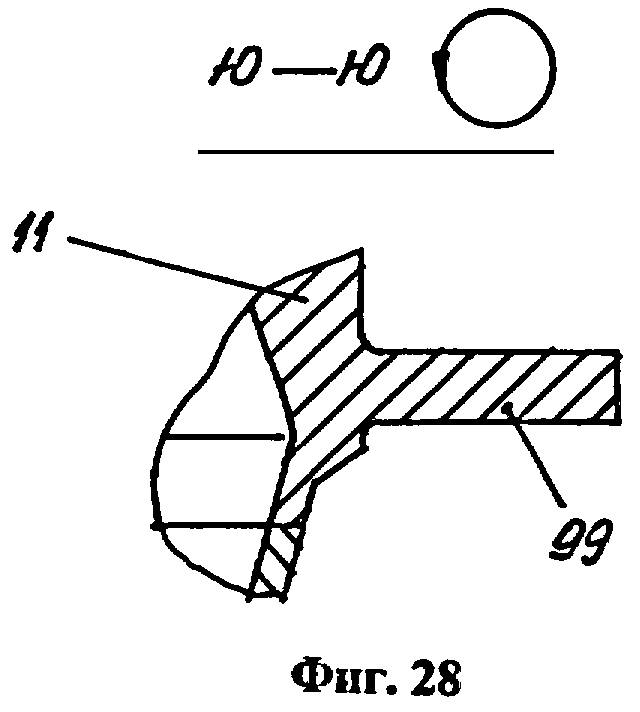

На фиг.28 - Вертикальное сечение Ю-Ю полого корпуса рамного основания;

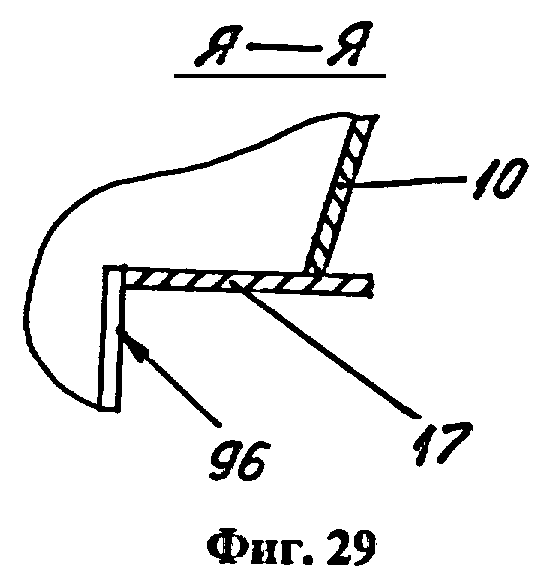

На фиг.29 - Вертикальное сечение Я-Я полого корпуса рамного основания;

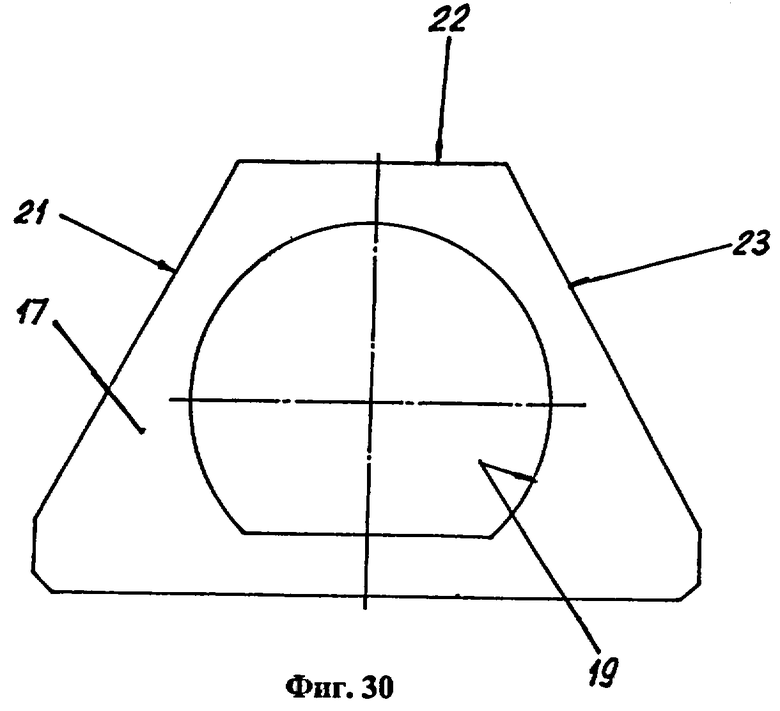

На фиг.30 - Общий вид верхней горизонтальной плиты короба рамного основания;

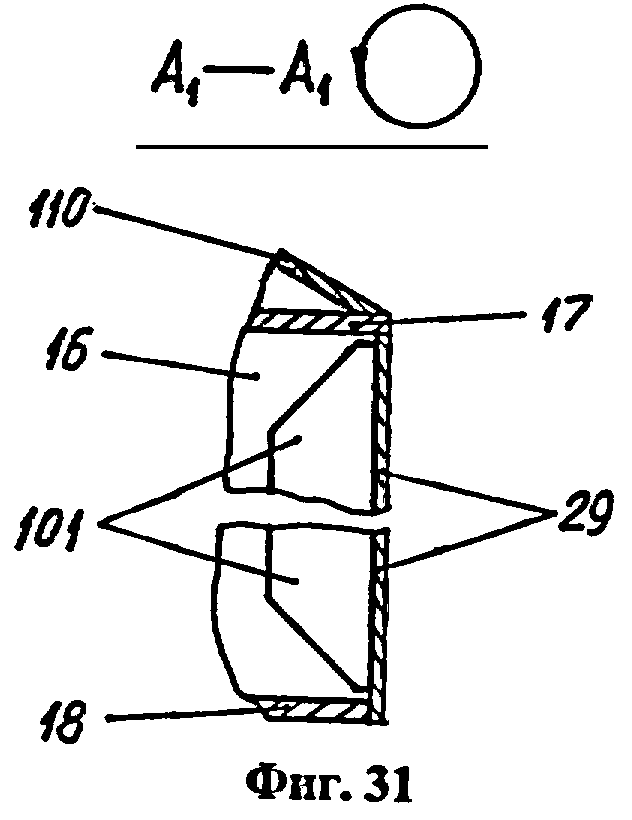

На фиг.31 - Вертикальный разрез A1-A1 короба рамного основания;

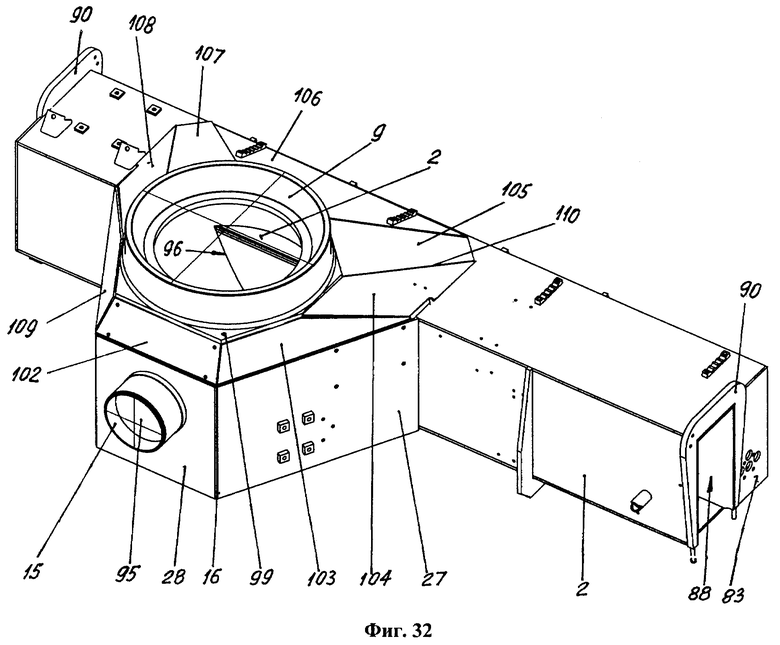

На фиг.32 - Общий вид в аксонометрической проекции рамного основания опорно-поворотного устройства (поворотная двухконсольная балансирная балка и зубчатое колесо механической зубчатой передачи механизма поворота стойки условно не показаны);

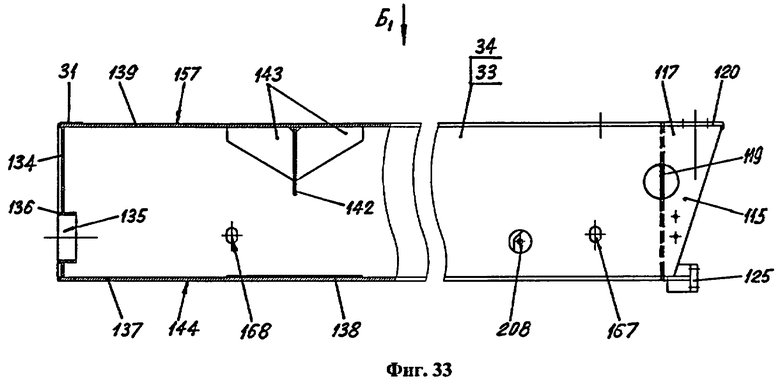

На фиг.33 - Общий вид выдвижной балки опорно-поворотного устройства;

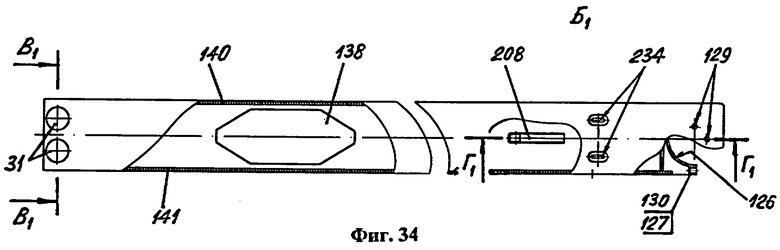

На фиг.34 - Вид Б1 сверху на выдвижную балку;

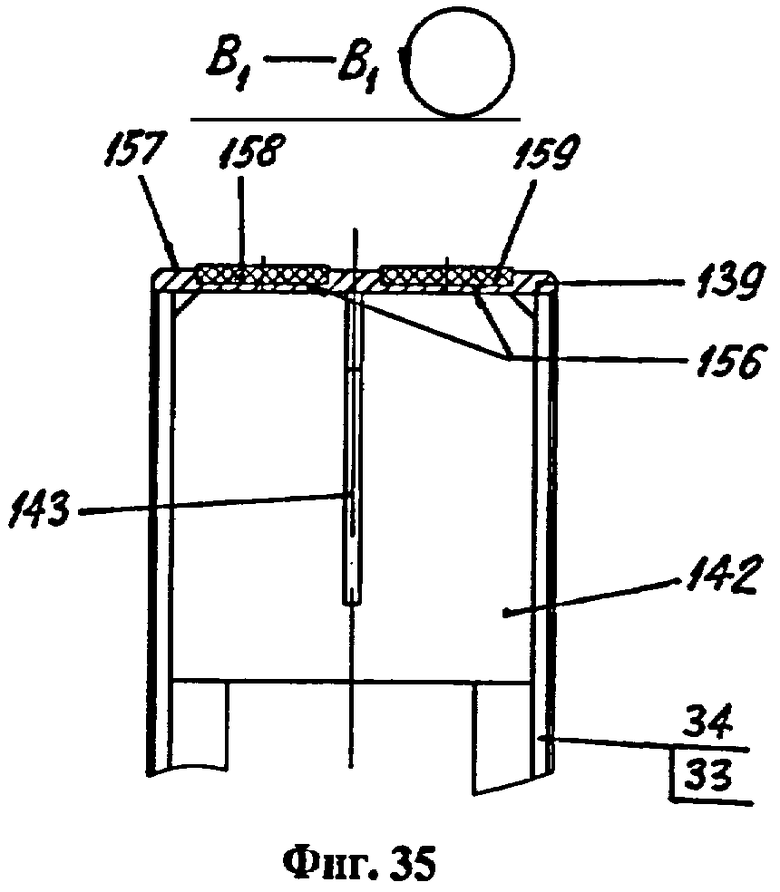

На фиг.35 - Поперечное сечение B1-B1 выдвижной балки по месту расположения верхнего подшипника на основе двух полиамидных дисков;

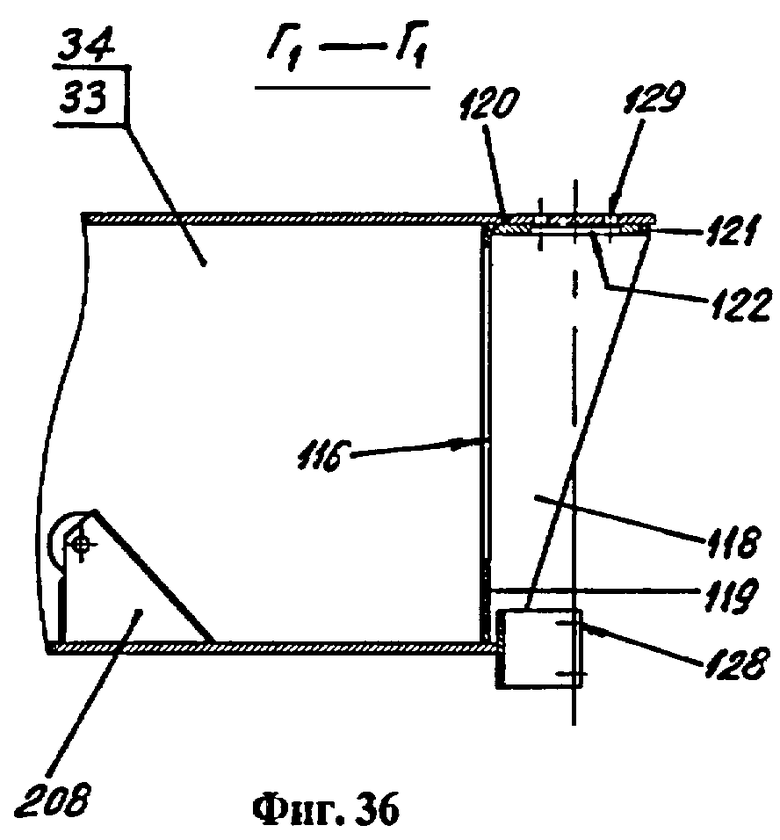

На фиг.36 - Вертикальное сечение Г1-Г1 выдвижной балки вдоль ее продольной оси симметрии;

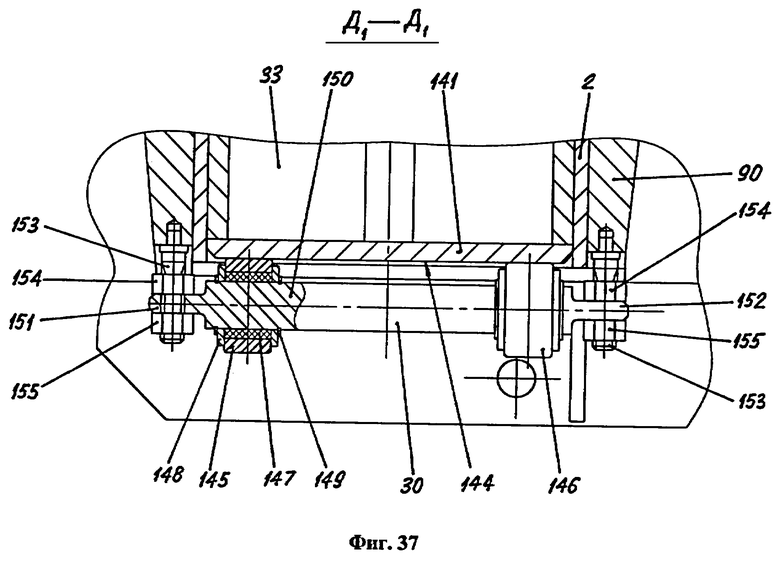

На фиг.37 - Поперечное сечение Д1-Д1 опорно-поворотного устройства по месту расположения нижнего роликового подшипника одной из выдвижных балок;

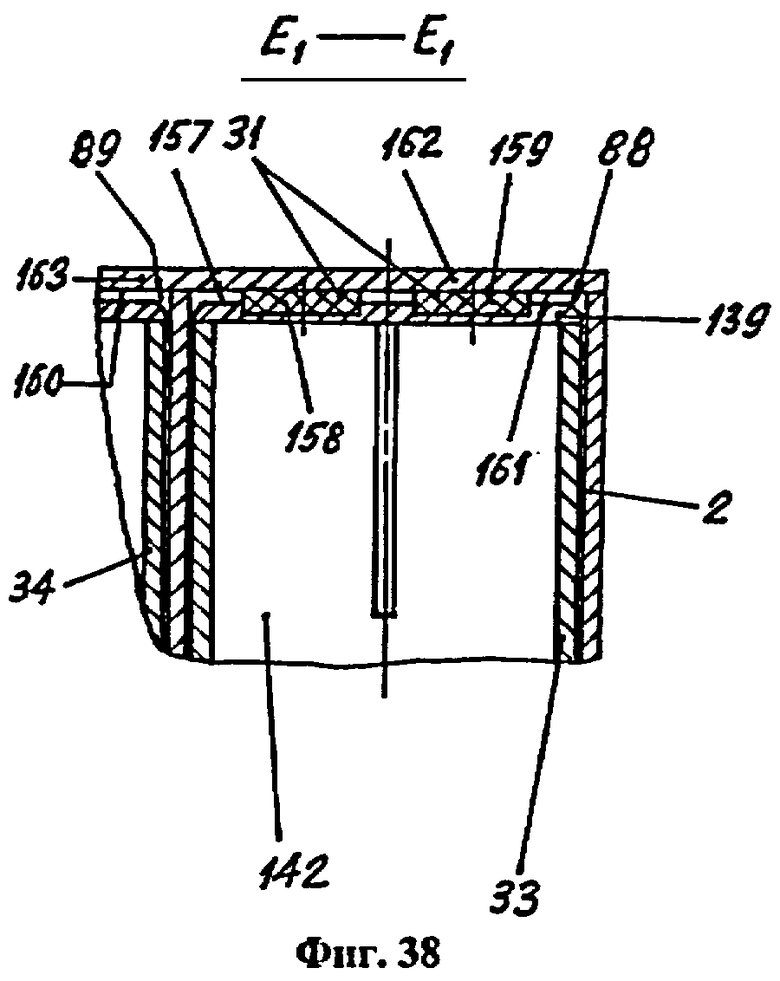

На фиг.38 - Поперечное сечение E1-E1 опорно-поворотного устройства по месту расположения верхнего подшипника одной из выдвижных балок;

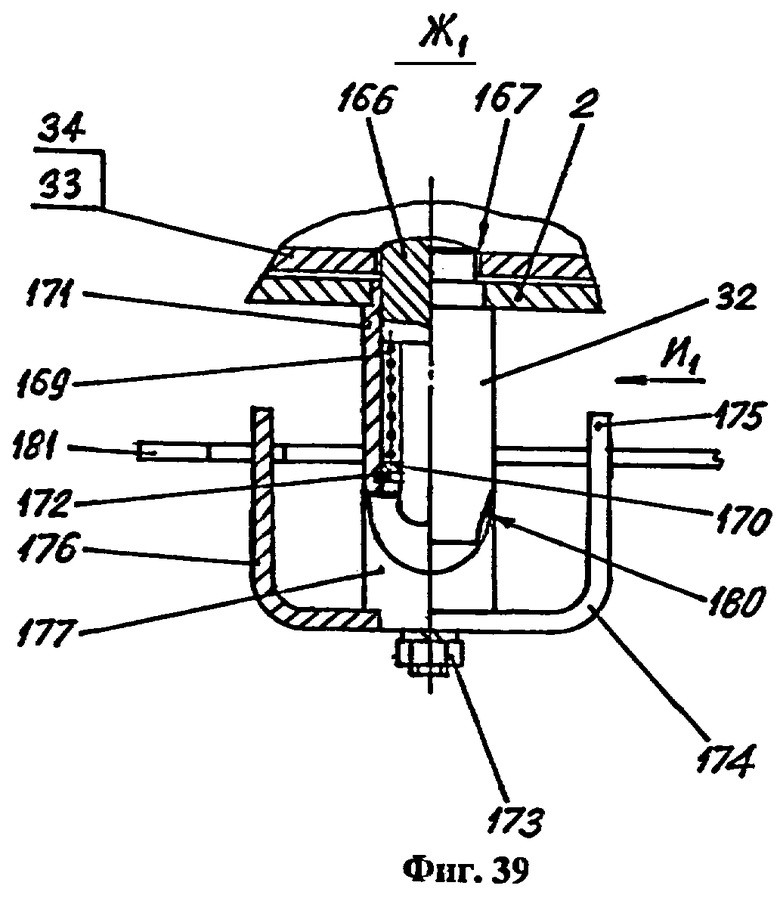

На фиг.39 - Выносной элемент Ж1 с изображением двухпозиционного фиксатора стопорения выдвижных балок в крайних положениях (выдвижная балка застопорена в транспортном положении);

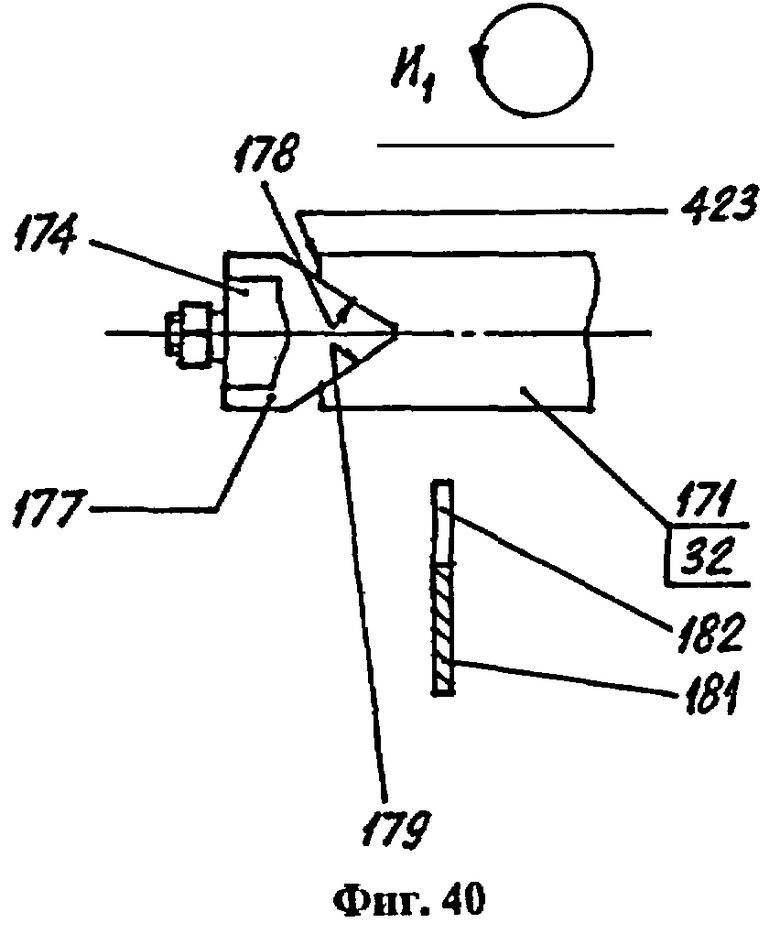

На фиг.40 - Вид И1 сбоку на двухпозиционный фиксатор в положении стопорения выдвижной балки;

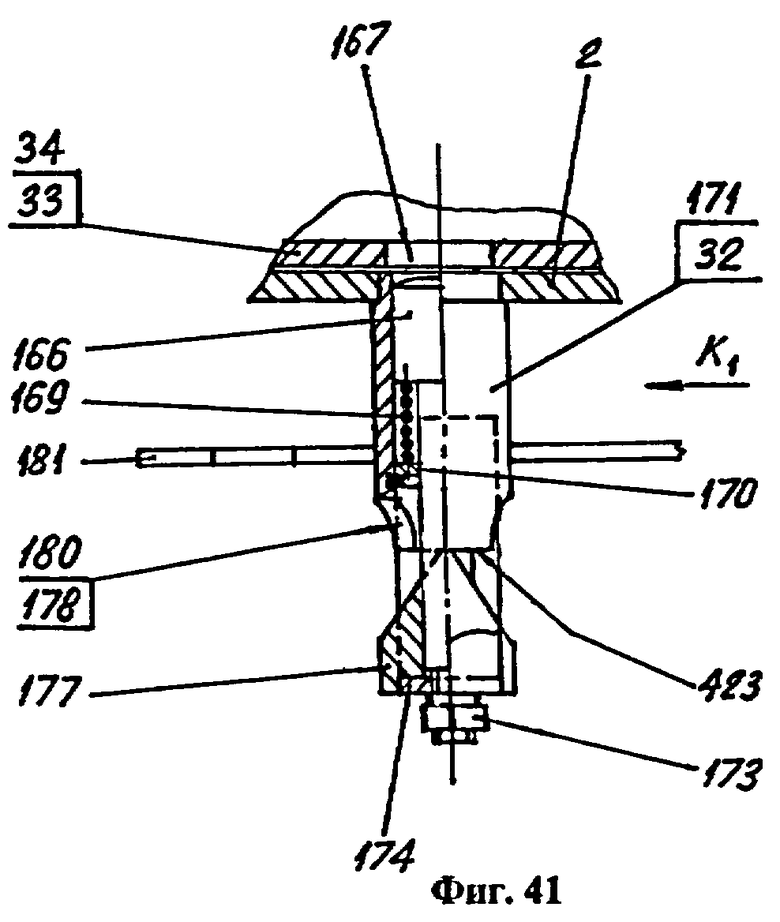

На фиг.41 - Общий вид двухпозиционного фиксатора (выдвижная балка расстопорена);

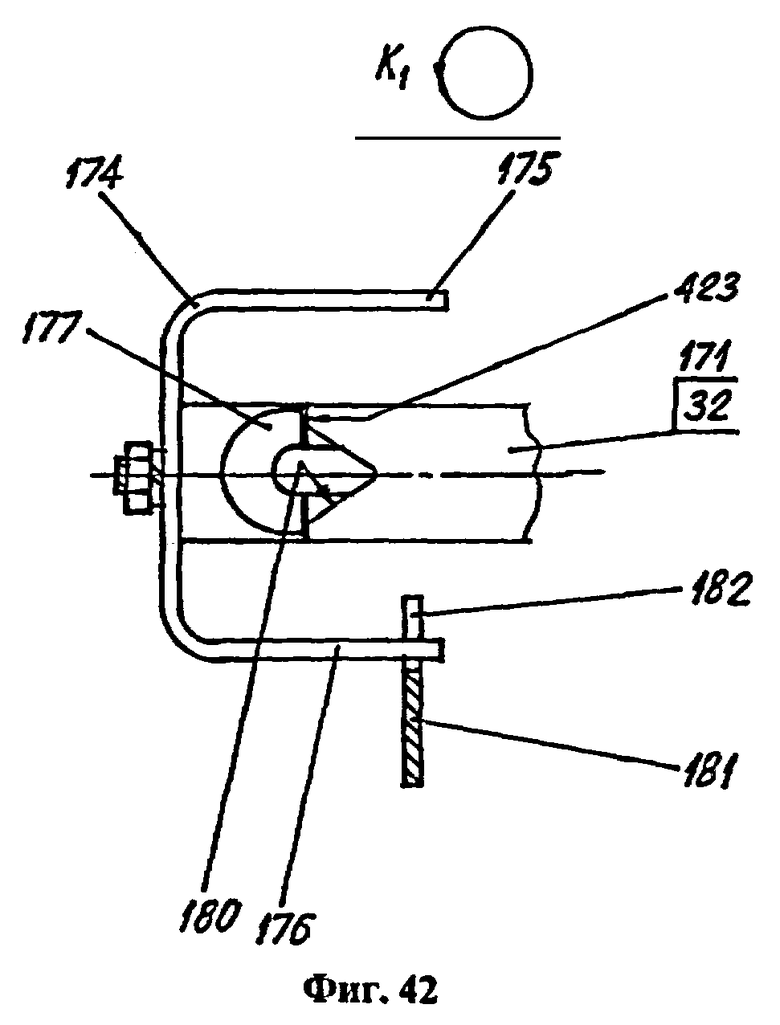

На фиг.42 - Вид K1 сбоку на двухпозиционный фиксатор в расстопоренном положении;

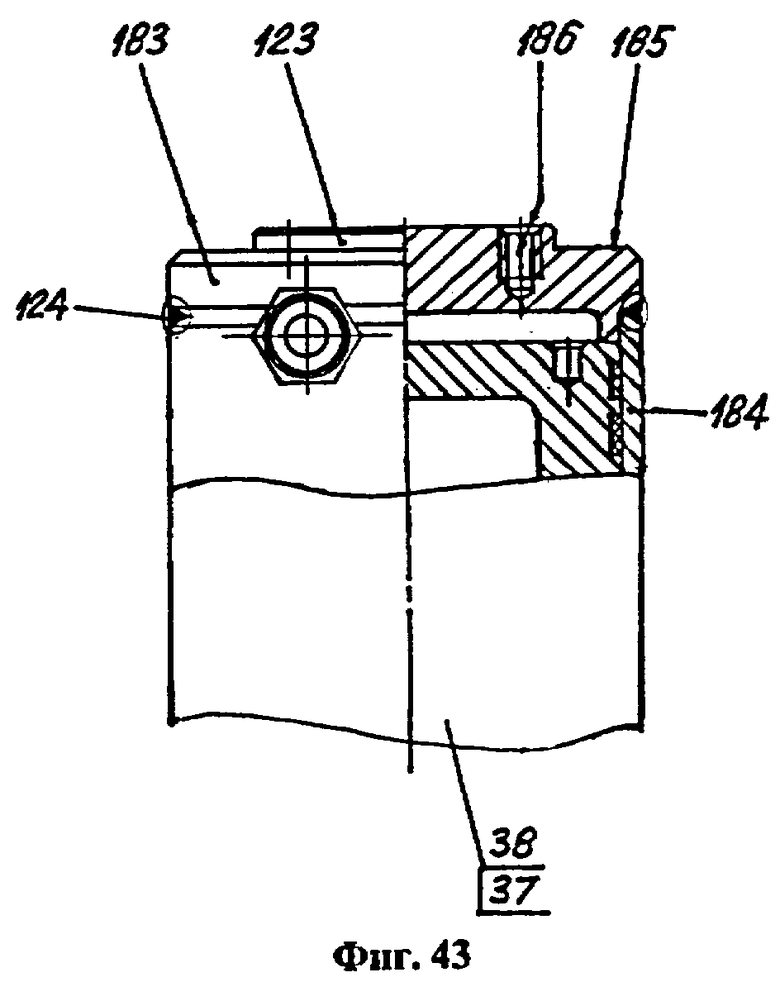

На фиг.43 - Общий вид концевого фрагмента гидроцилиндра выносного аутригера со стороны поршневой полости;

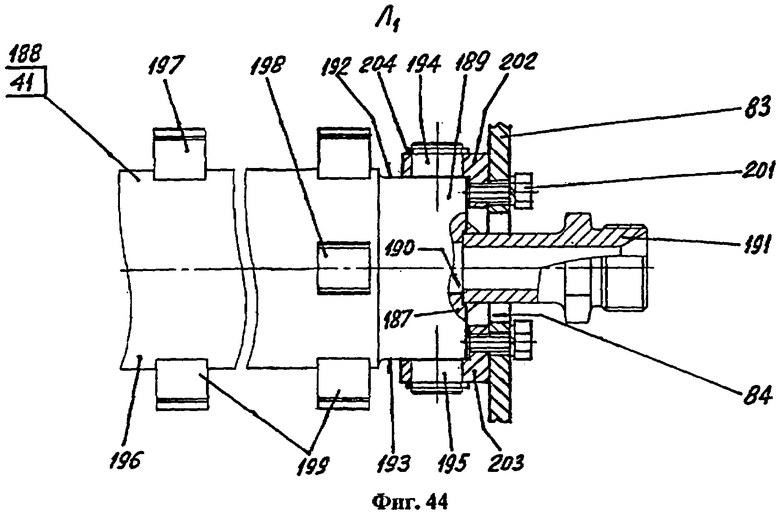

На фиг.44 - Выносной элемент Л1 с изображением узла крепления корпуса гидроцилиндра перемещения выдвижной балки на тыльной стенке одного из направляющих каналов неподвижной аутригерной балки рамного основания;

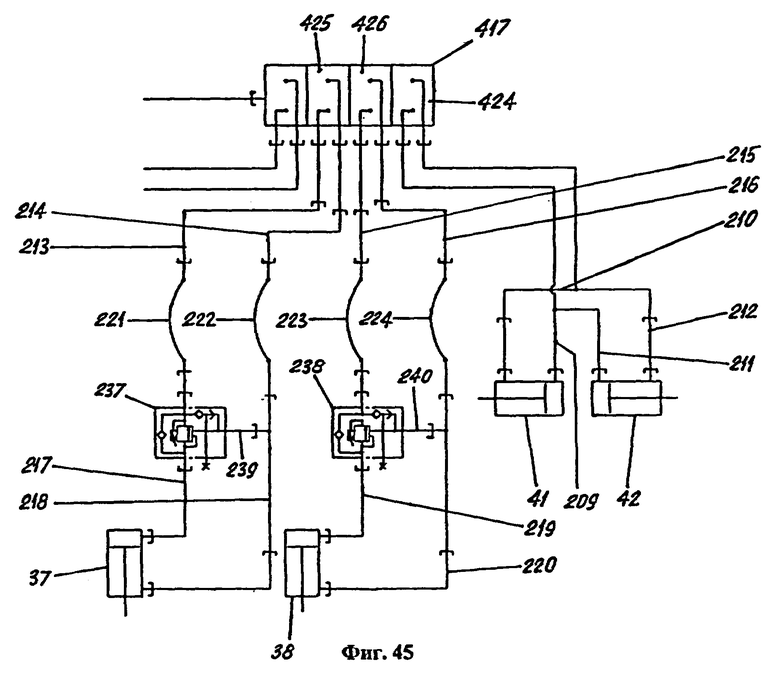

На фиг.45 - Схема соединений гидроцилиндров выносных аутригеров и перемещения выдвижных балок с электрогидравлическим распределителем управления их работой;

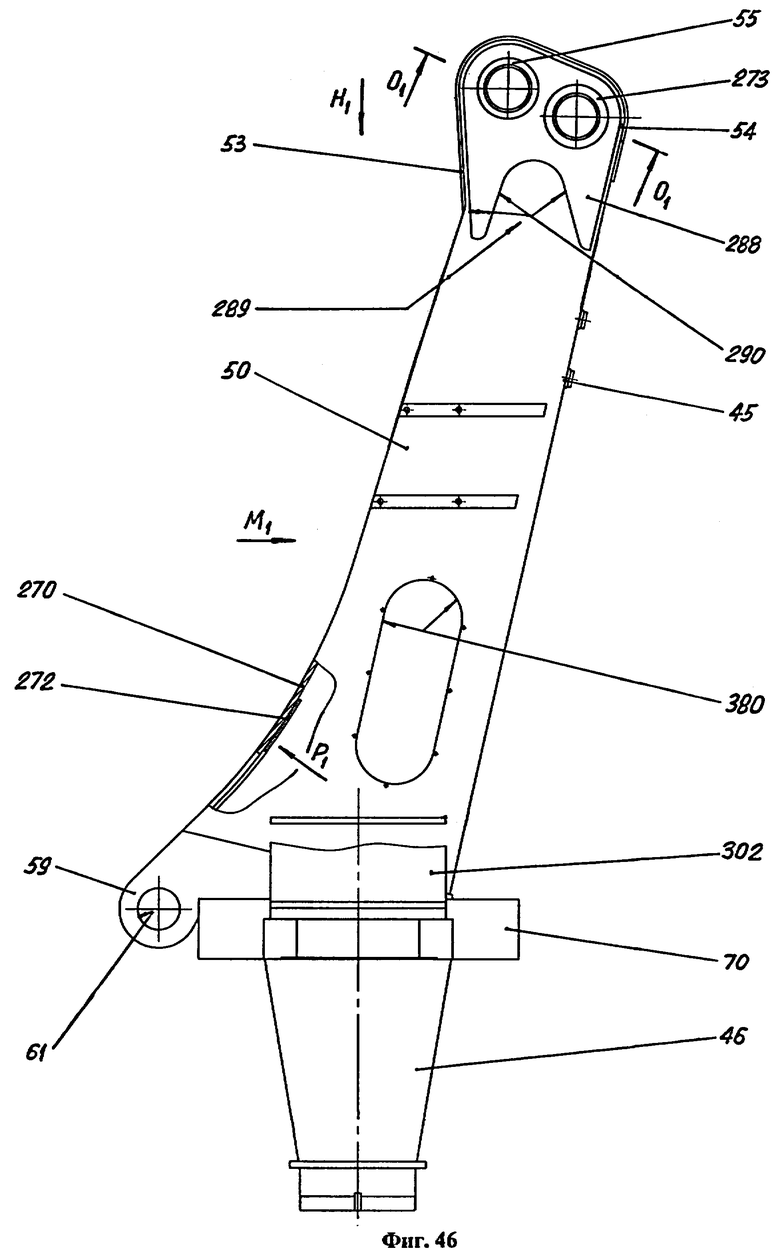

На фиг.46 - Общий вид поворотной стойки заявляемого опорно-поворотного устройства;

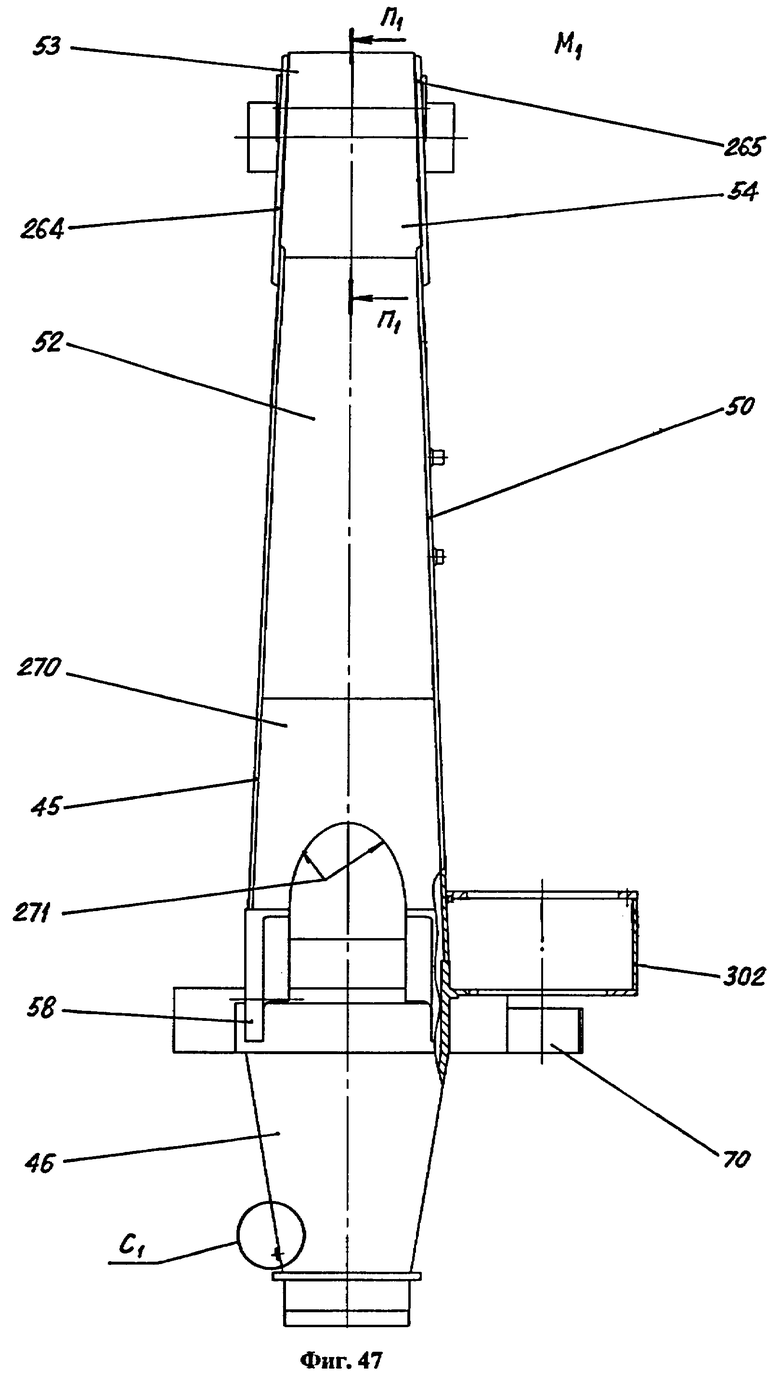

На фиг.47 - Вид M1 сбоку на поворотную стойку;

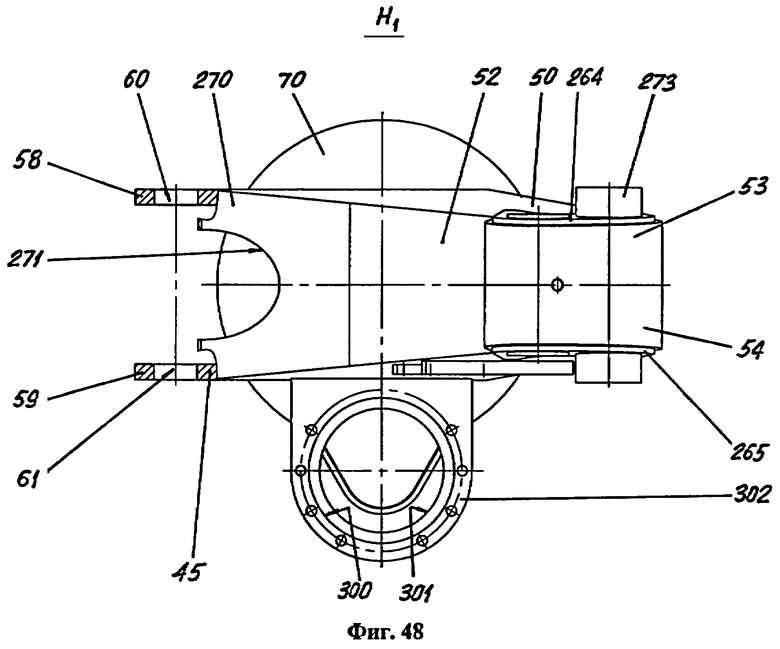

На фиг.48 - Вид H1 сверху на поворотную стойку;

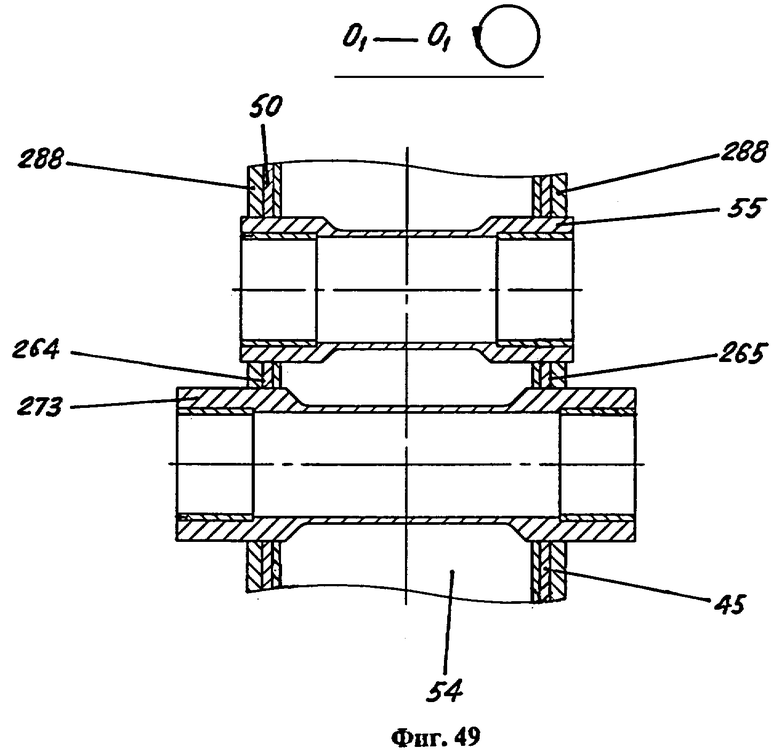

На фиг.49 - Поперечное сечение O1-O1 гoлoвки поворотной стойки;

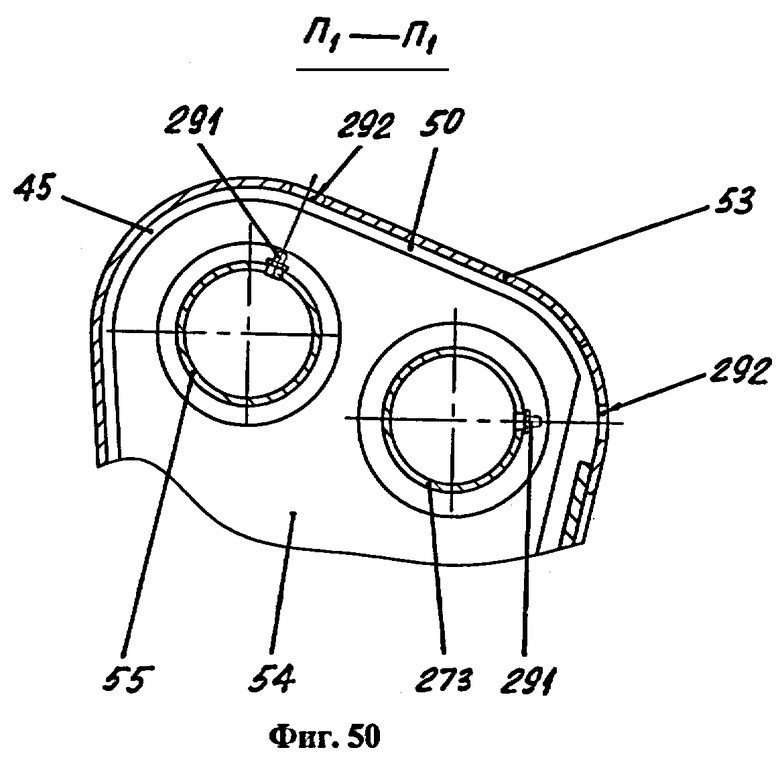

На фиг.50 - Вертикальный разрез П1-П1 головки поворотной стойки в продольном направлении;

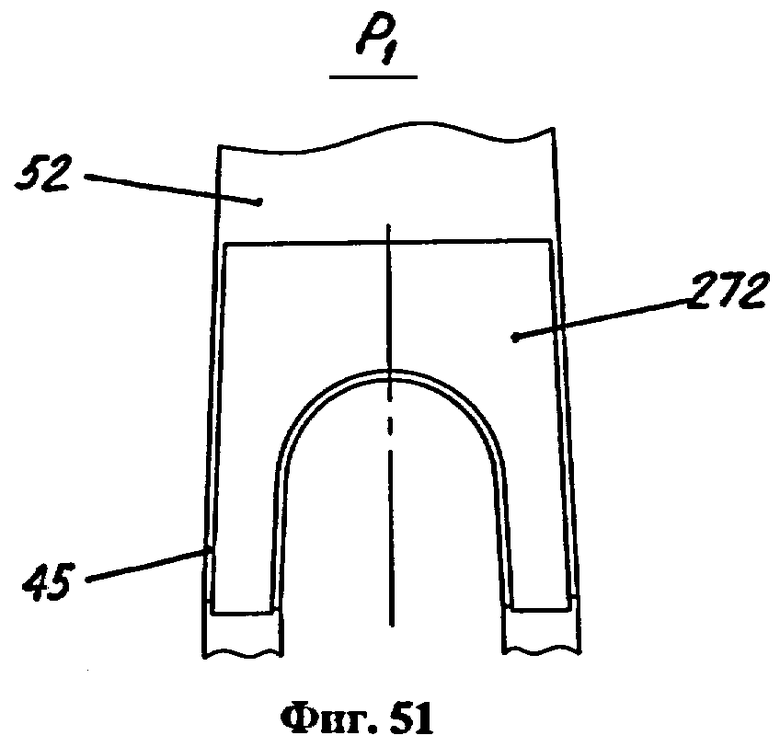

На фиг.51 - Вид P1 изнутри поворотной стойки на приварную стенку ее корпуса в зоне расположения нижней изогнутой подкрепляющей накладки;

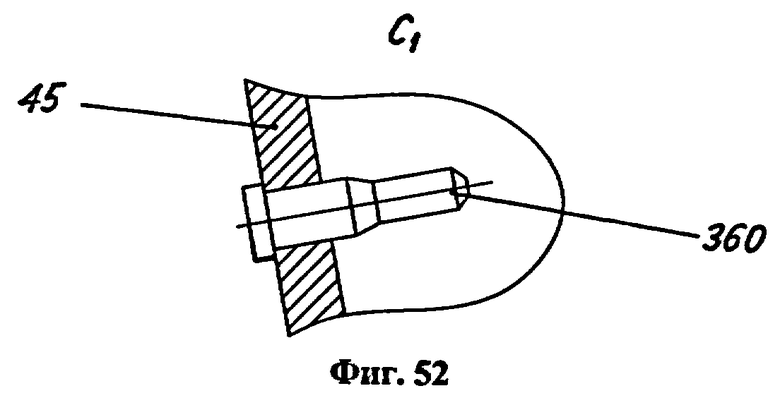

На фиг.52 - Выносной элемент C1 с изображением водила поворотной стойки, кинематически сцепляемого с поводком гильзы многоканального поворотного коммуникационного соединителя многофункционального назначения;

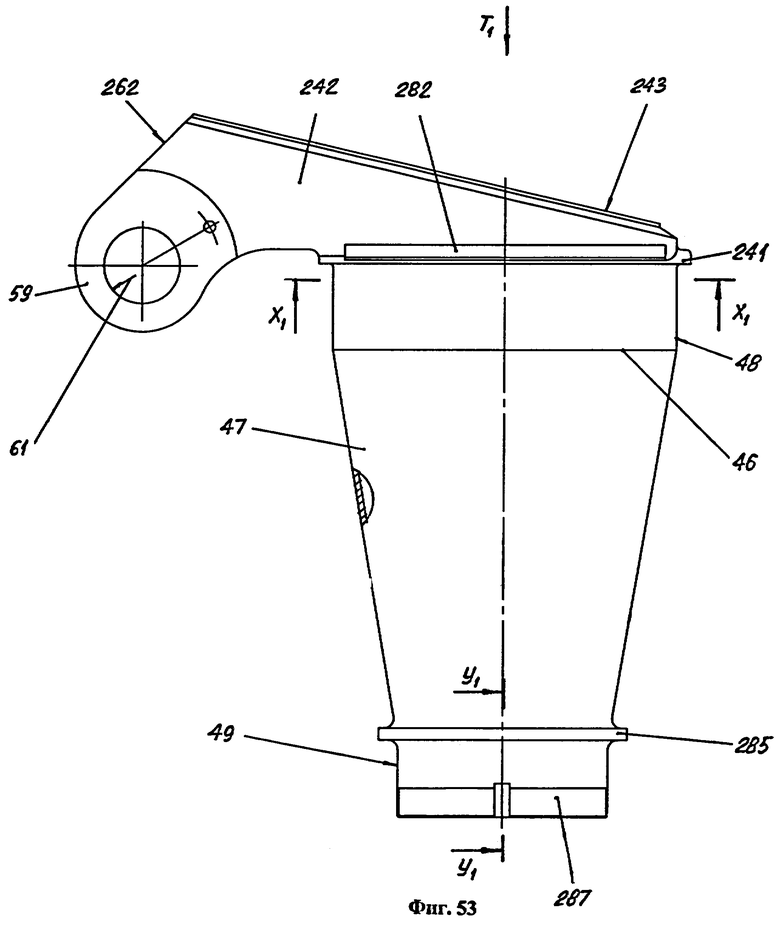

На фиг.53 - Общий вид полой опоры поворотной стойки;

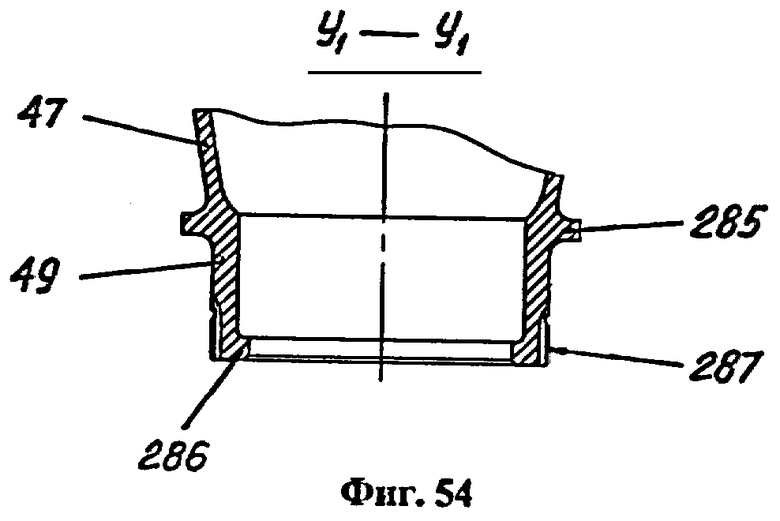

На фиг.54 - Вертикальное осевое сечение У1-У1 шипа полой опоры поворотной стойки;

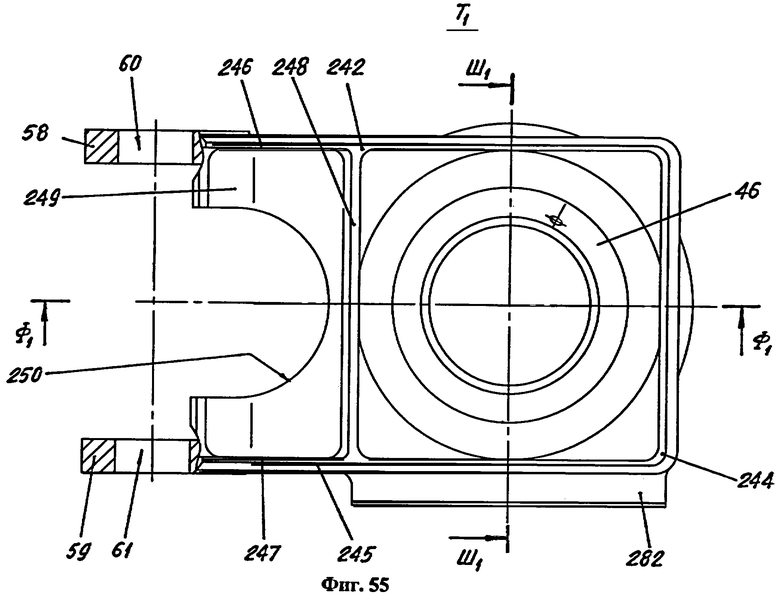

На фиг.55 - Вид T1 сверху на полую опору поворотной стойки;

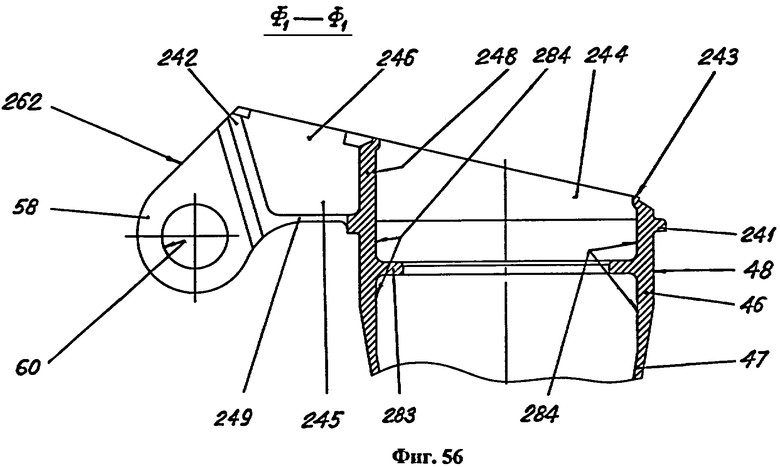

На фиг.56 - Вертикальный разрез Ф1-Ф1 верхней части полой опоры поворотной стойки вдоль продольной оси;

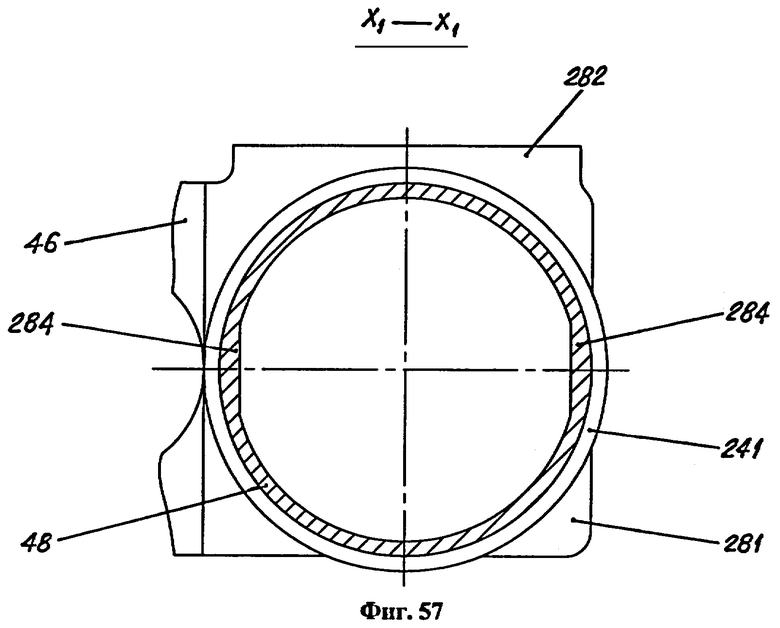

На фиг.57 - Поперечный разрез X1-X1 шейки полой опоры поворотной стойки;

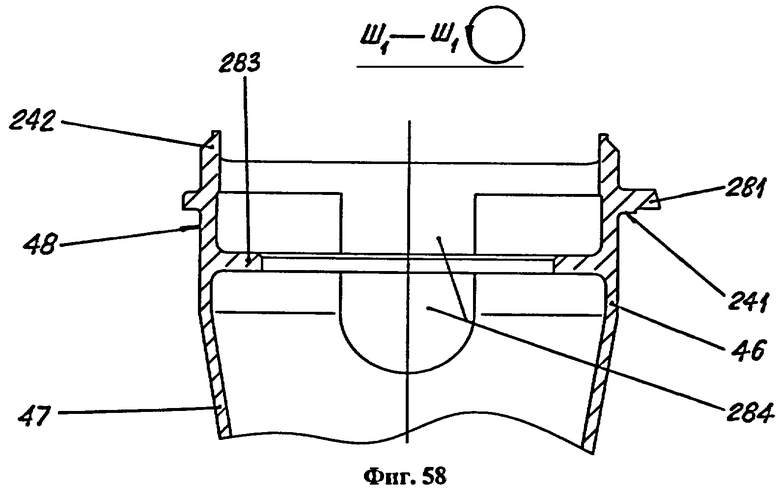

На фиг.58 - Вертикальный разрез Ш1-Ш1 верхней части полой опоры поворотной стойки вдоль поперечной оси;

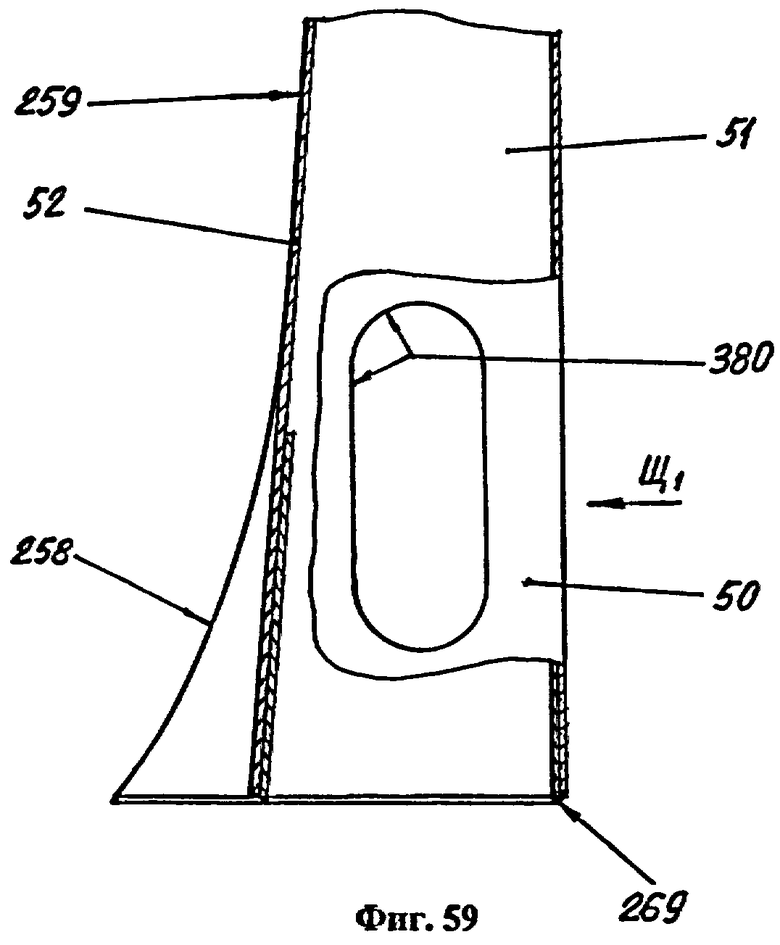

На фиг.59 - Общий вид нижнего фрагмента корпуса поворотной стойки;

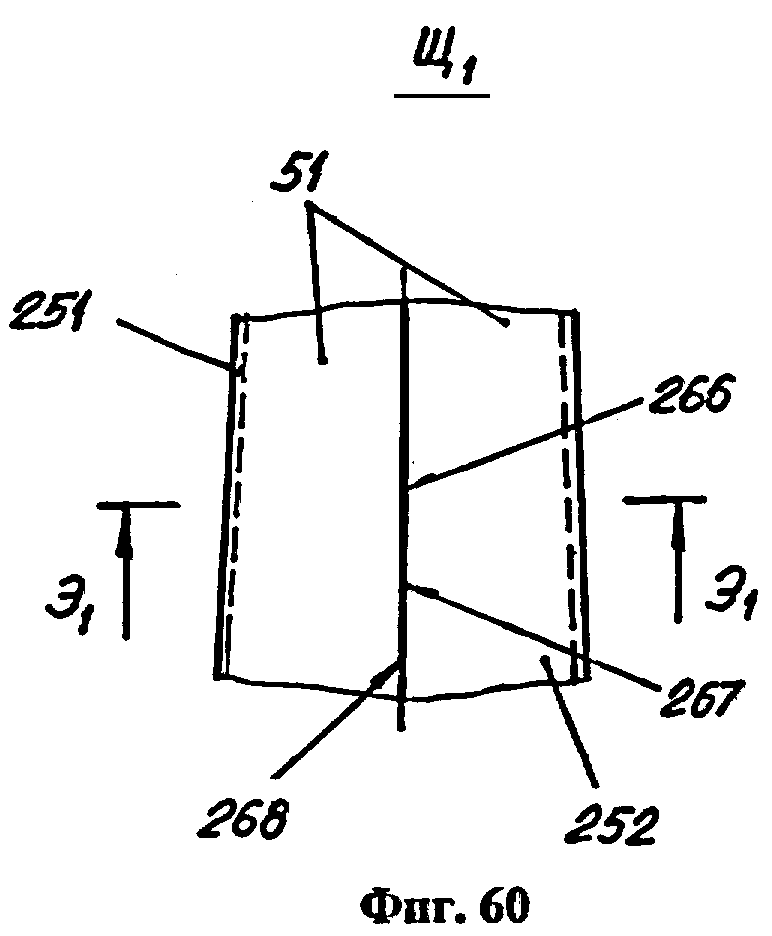

На фиг.60 - Вид Щ1 на спинку корпуса поворотной стойки;

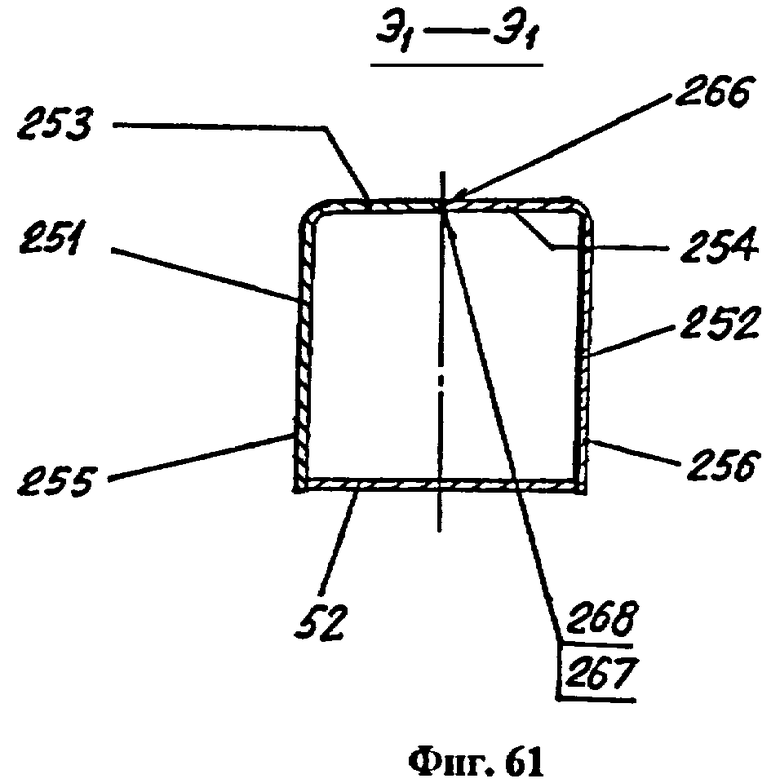

На фиг.61 - Поперечное сечение корпуса поворотной стойки;

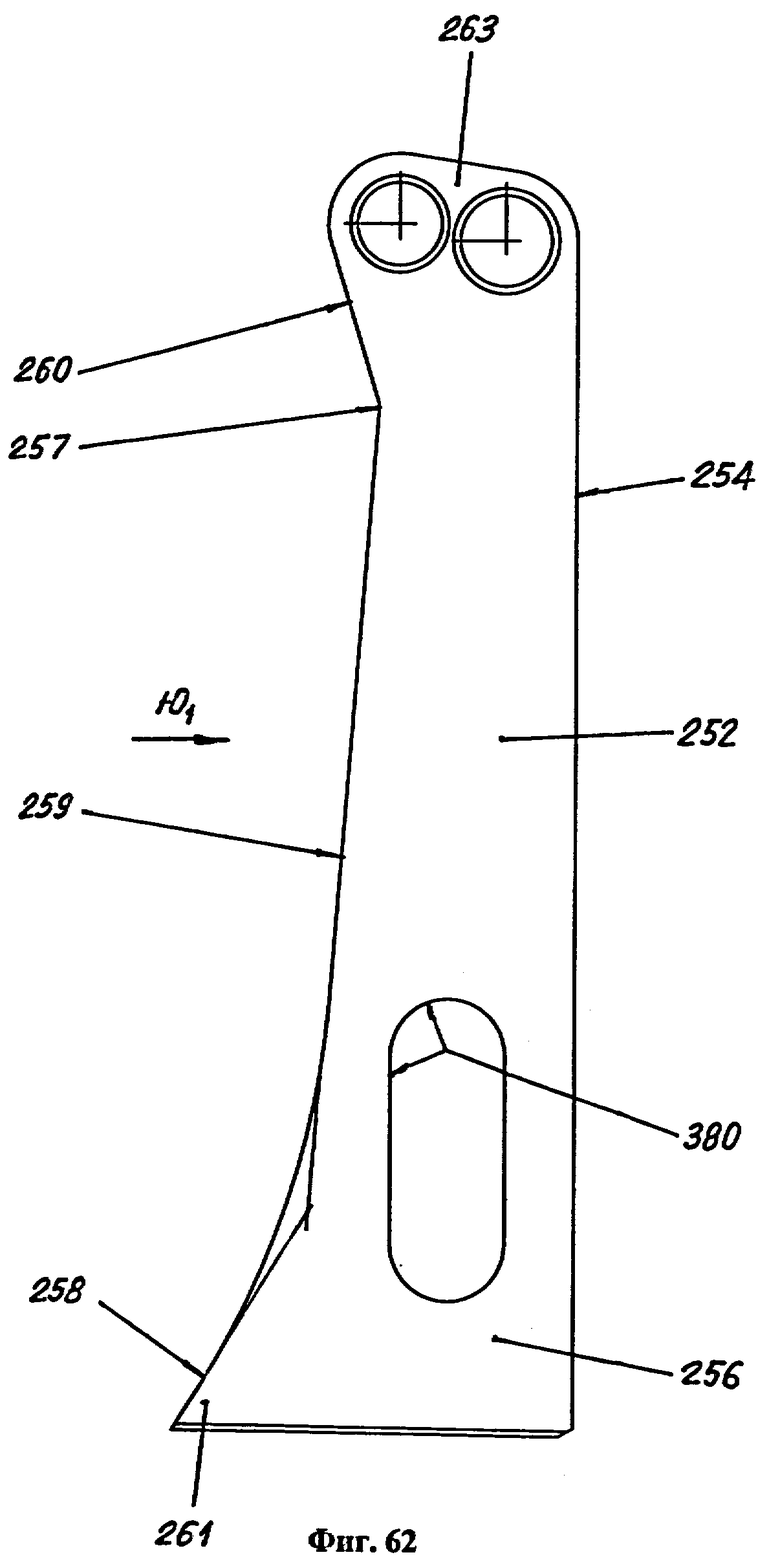

На фиг.62 - Общий вид одного из Г-образных гнутых фрагментов П-образного сварного профиля корпуса поворотной стойки;

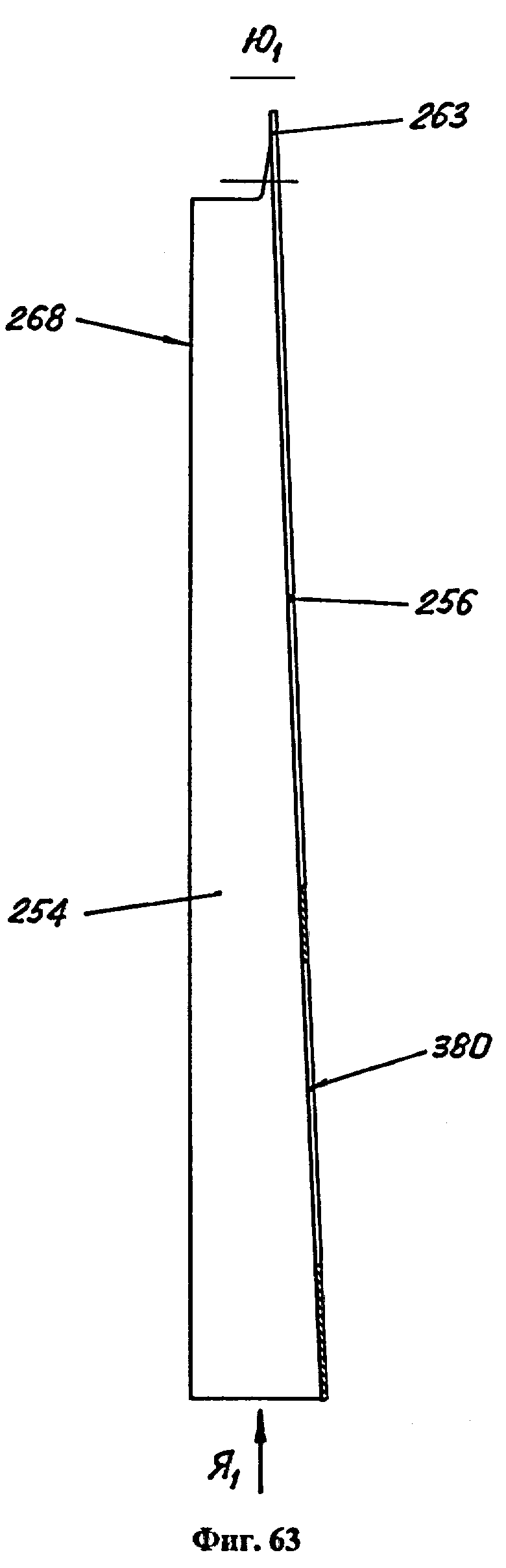

На фиг.63 - Вид Ю1 слева на Г-образный гнутый фрагмент П-образного сварного профиля корпуса поворотной стойки;

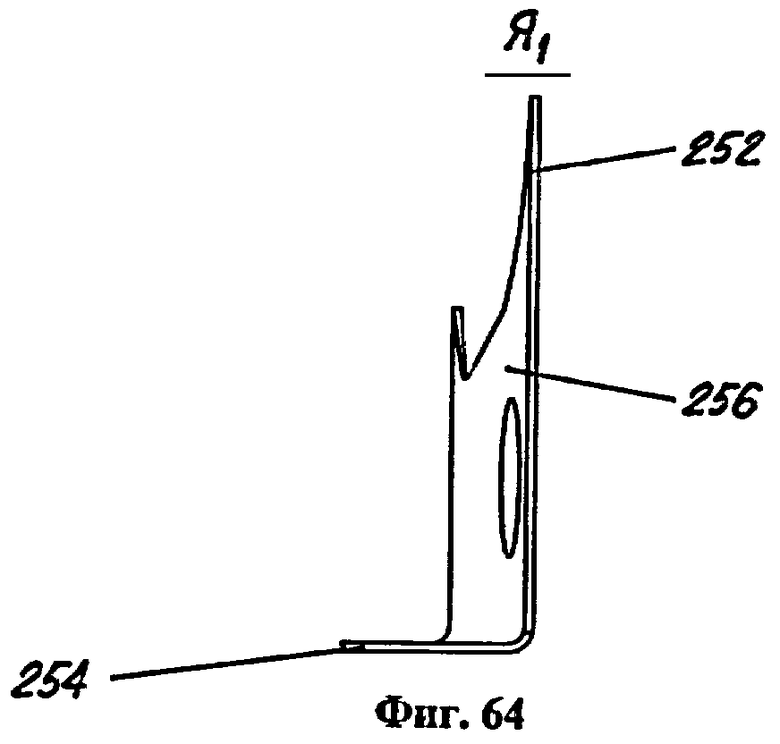

На фиг.64 - Вид Я1 снизу на Г-образный гнутый фрагмент П-образного сварного профиля корпуса поворотной стойки;

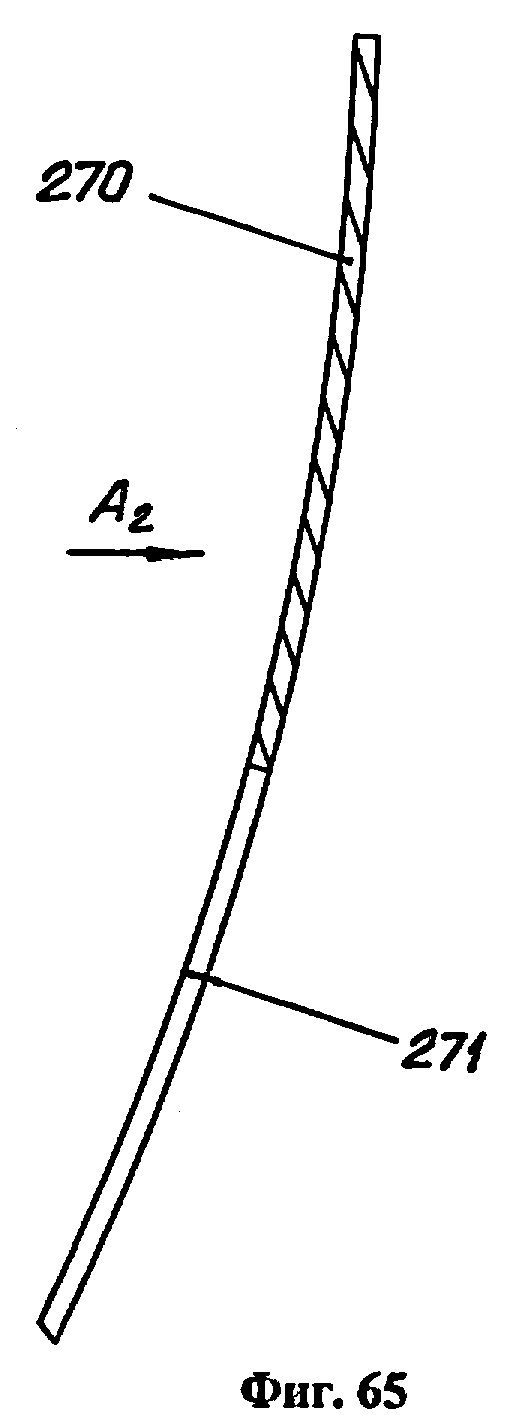

На фиг.65 - Общий вид изогнутого козырька, закрывающего нижнюю часть П-образного профиля корпуса поворотной стойки со стороны, противоположной его спинке;

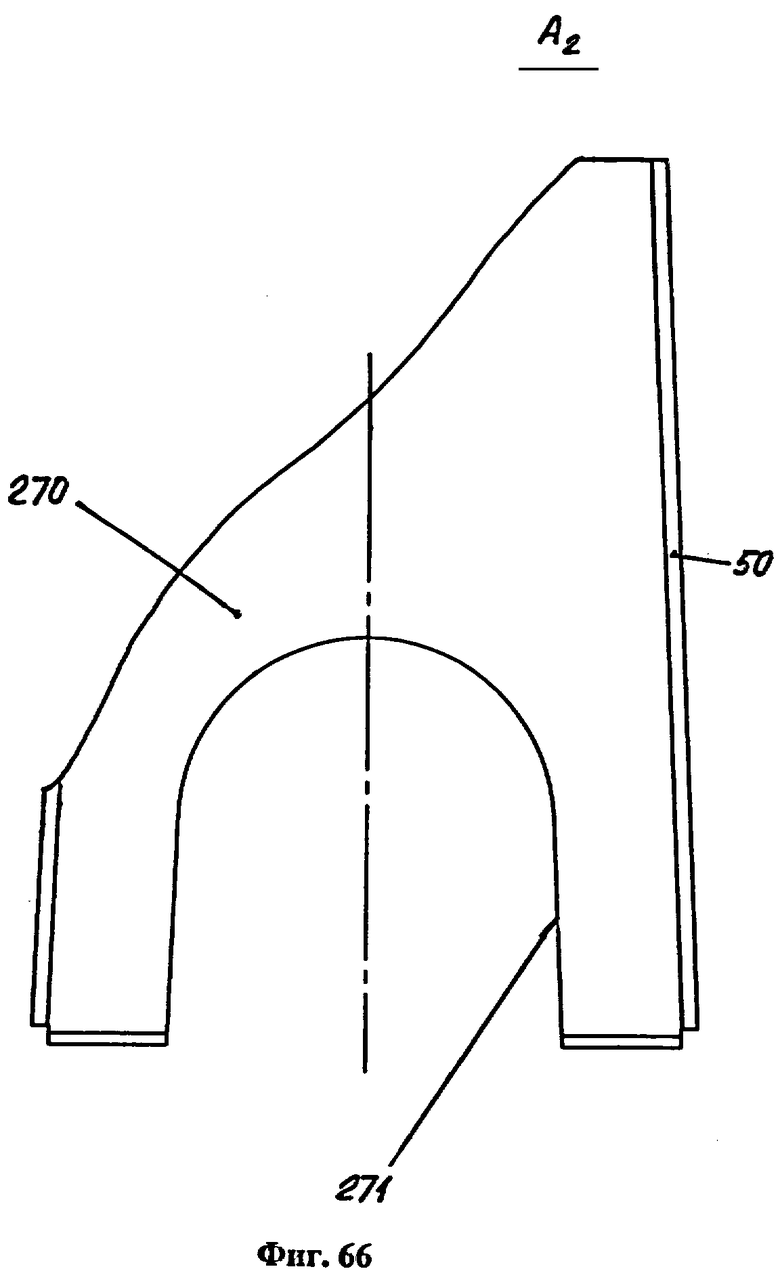

На фиг.66 - Вид А2 спереди на изогнутый козырек нижней части П-образного профиля корпуса поворотной стойки;

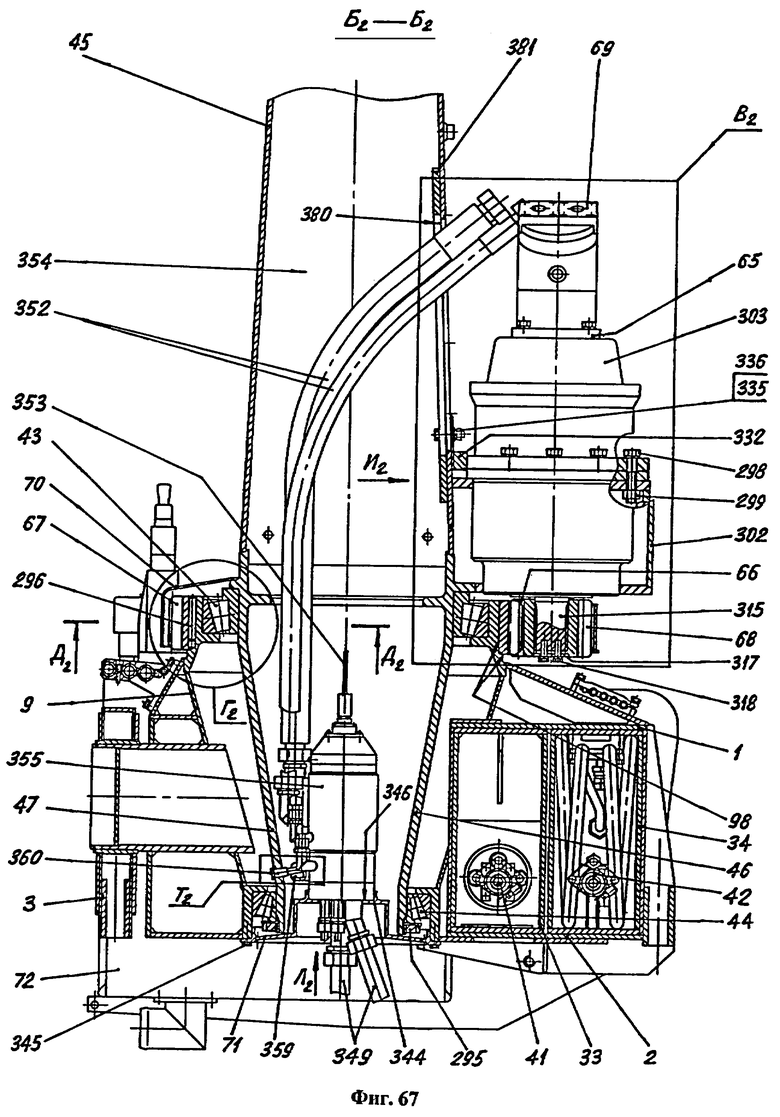

На фиг.67 - Вертикальный разрез Б2-Б2 опорно-поворотного устройства в плоскости расположения механизма поворота стойки;

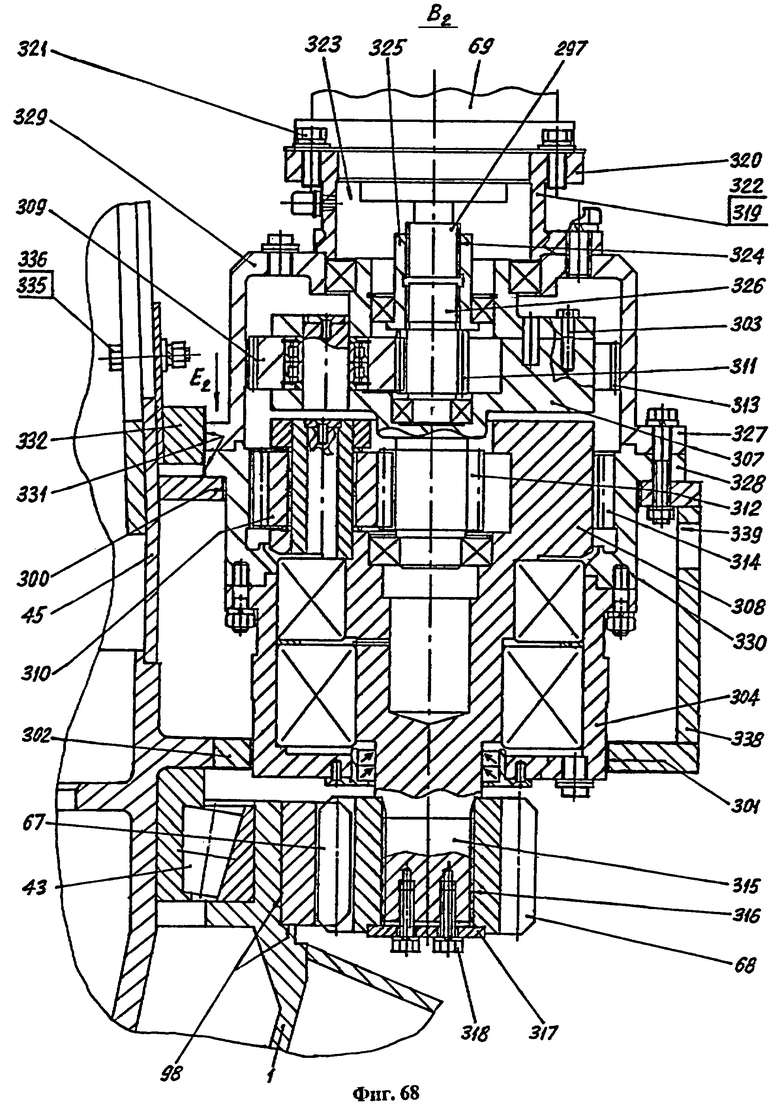

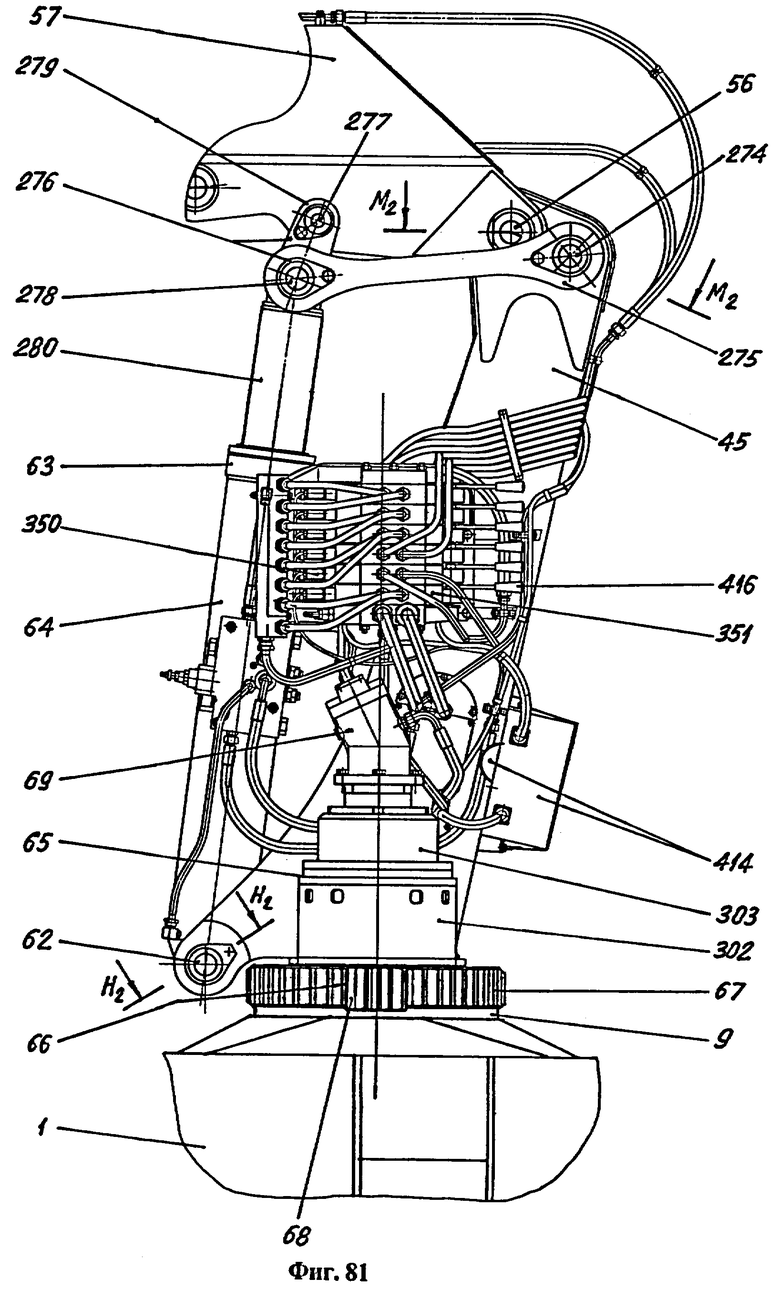

На фиг.68 - Выносной элемент В2 с изображением механизма поворота стойки;

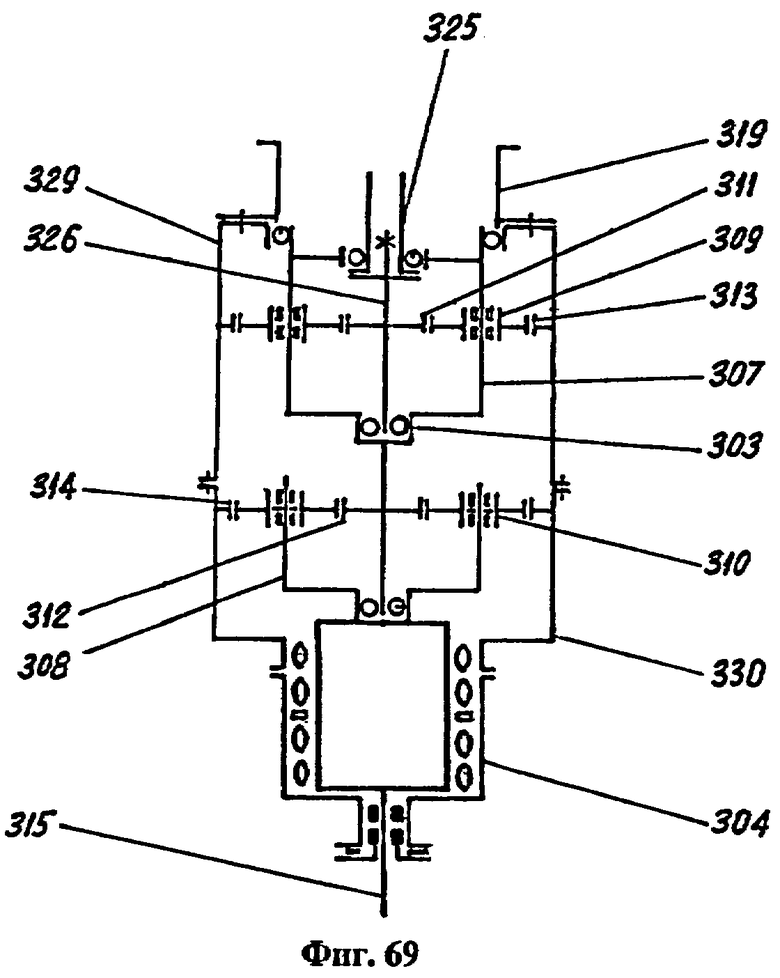

На фиг.69 - Кинематическая схема двухступенчатого зубчатого планетарного редуктора механизма поворота стойки;

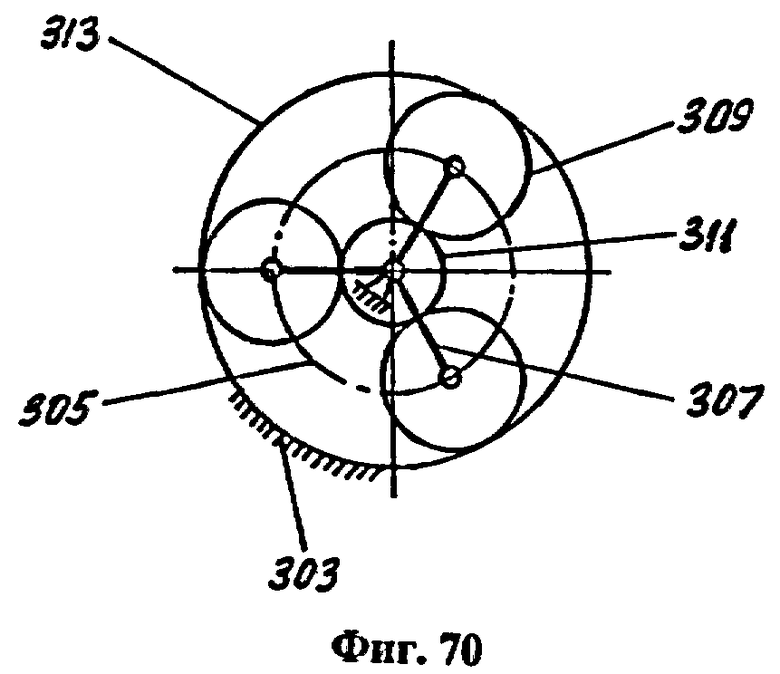

На фиг.70 - Фрагмент кинематической схемы двухступенчатого зубчатого планетарного редуктора с изображением его быстроходной ступени;

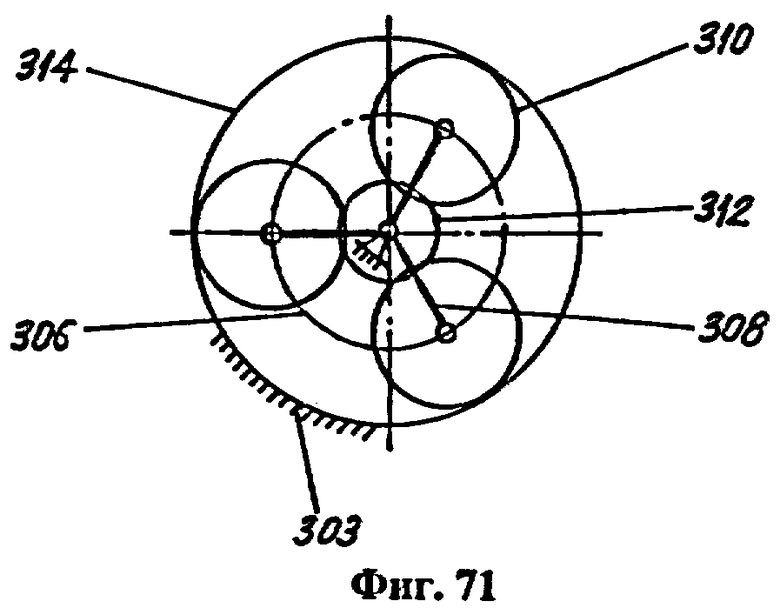

На фиг.71 - Фрагмент кинематической схемы двухступенчатого зубчатого планетарного редуктора с изображением его тихоходной ступени;

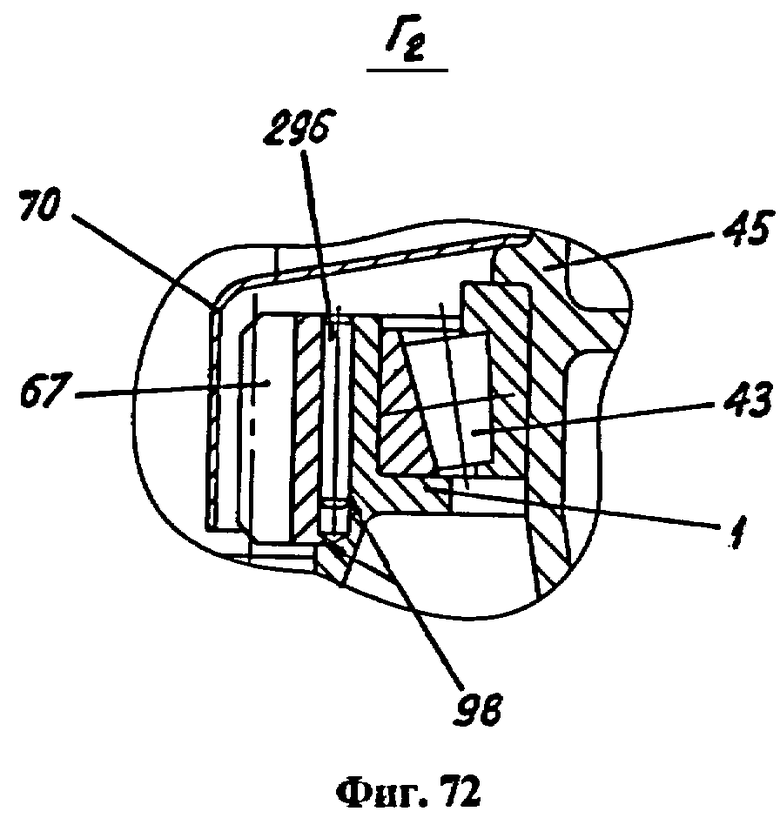

На фиг.72 - Выносной элемент Г2 с изображением верхнего конического роликоподшипника осевой и радиальной фиксации поворотной стойки в соответствующем гнезде корпуса рамного основания;

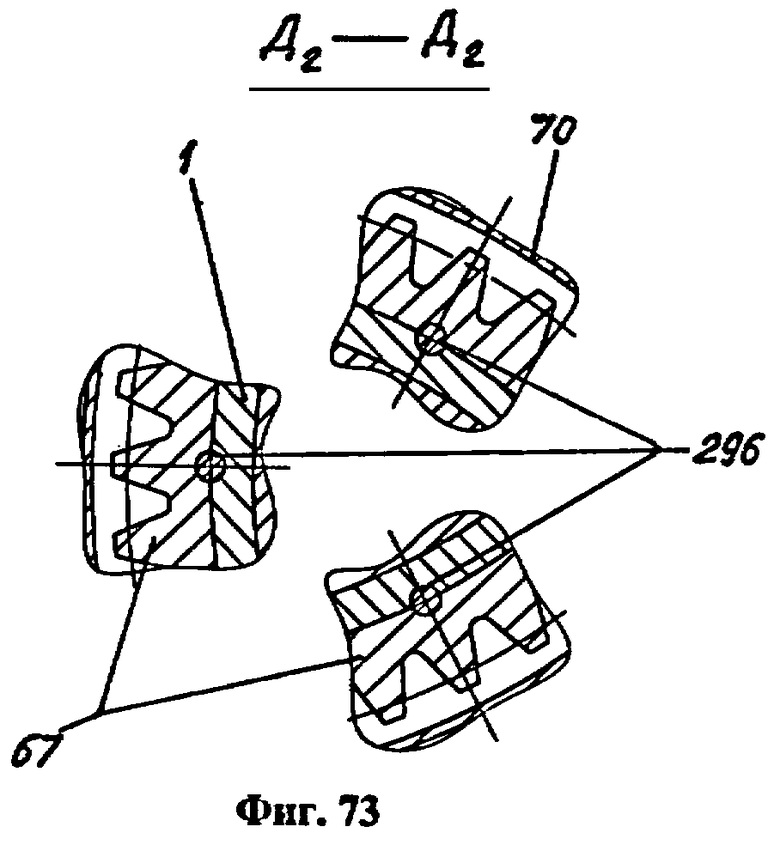

На фиг.73 - Поперечное сечение Д2-Д2 опорно-поворотного устройства по месту расположения зубчатого колеса механической зубчатой передачи механизма поворота стойки;

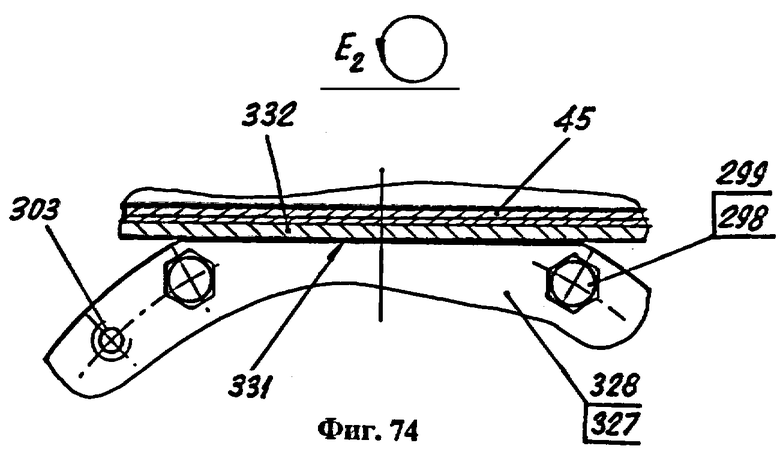

На фиг.74 - Вид E2 сверху на узел фиксации двухступенчатого зубчатого планетарного редуктора от проворота в окружном направлении;

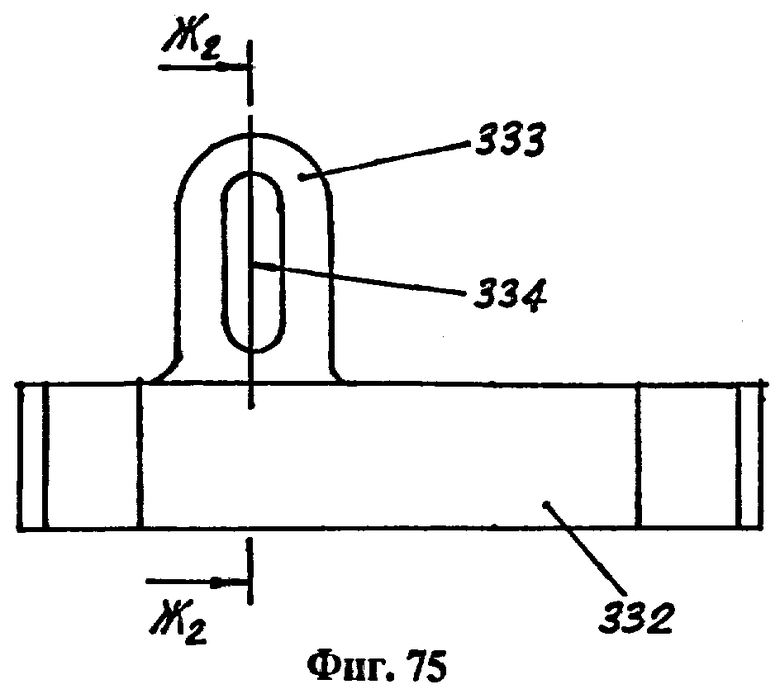

На фиг.75 - Общий вид закладного фиксатора стопорения двухступенчатого зубчатого планетарного редуктора от проворота в окружном направлении;

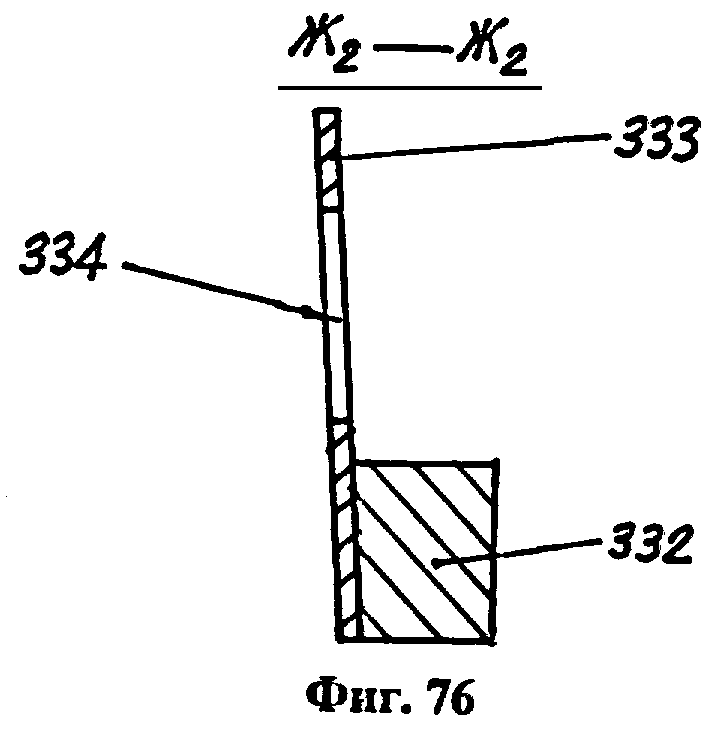

На фиг.76 - Вертикальное сечение Ж2- Ж2 закладного фиксатора по месту расположения его присоединительного уха;

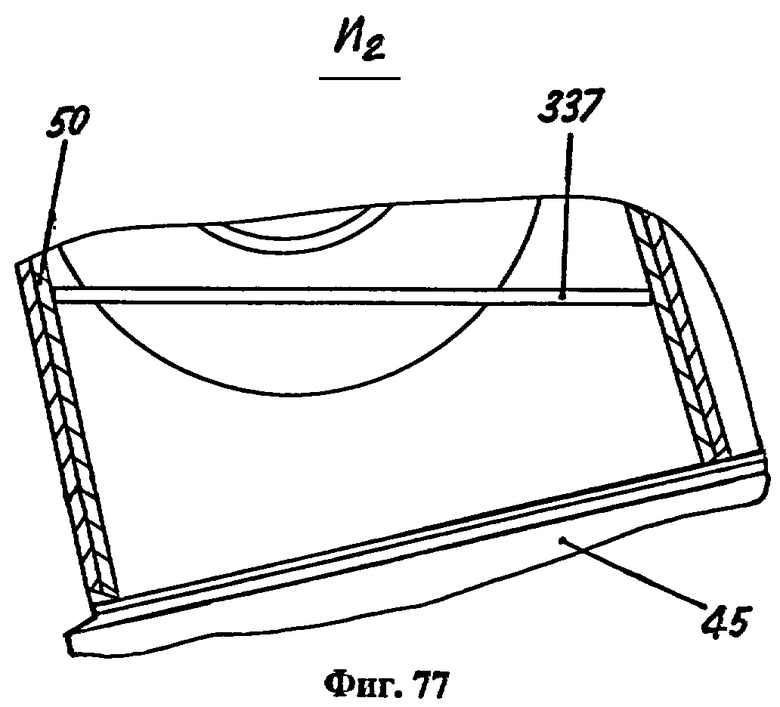

На фиг.77 - Вид И2 изнутри поворотной стойки на место подкрепления ее в зоне размещения двухступенчатого зубчатого планетарного редуктора;

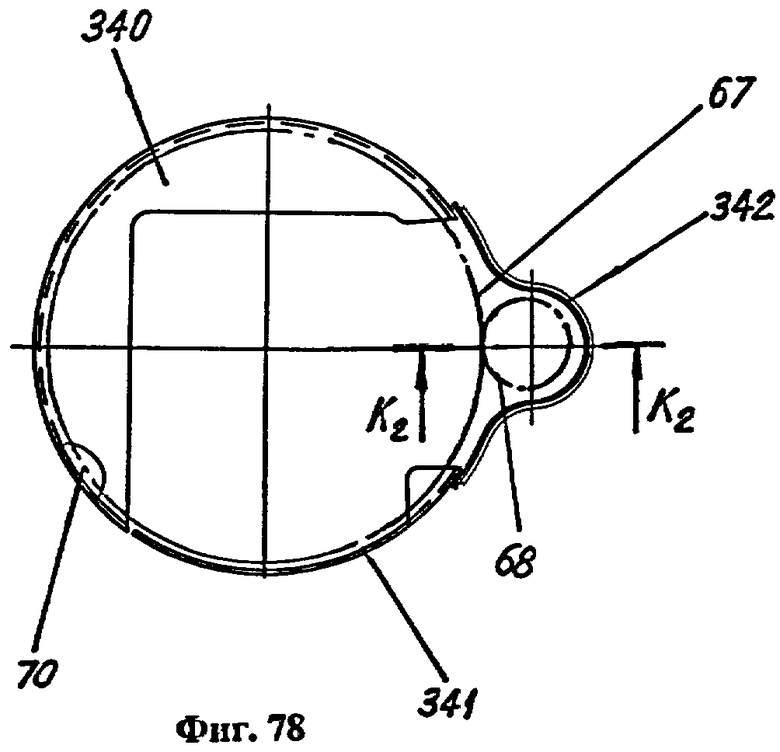

На фиг.78 - Общий вид защитного кожуха поворотной стойки, обеспечивающего наружную экранировку механической зубчатой передачи механизма поворота стойки;

На фиг.79 - Вертикальное сечение К2-К2 защитного кожуха;

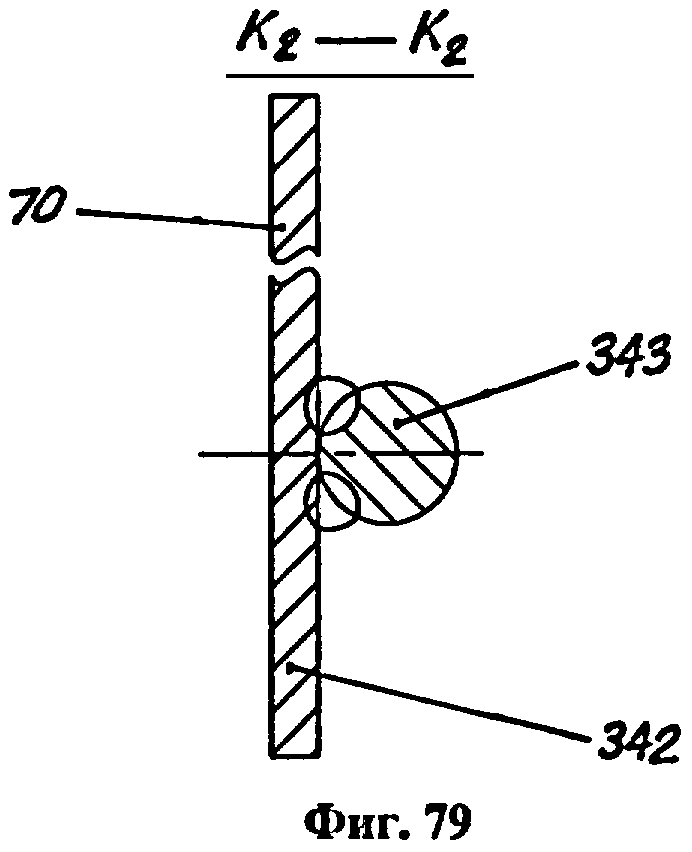

На фиг.80 - Вид Л2 снизу на съемную крышку, экранирующую хвостовик полой опоры поворотной стойки;

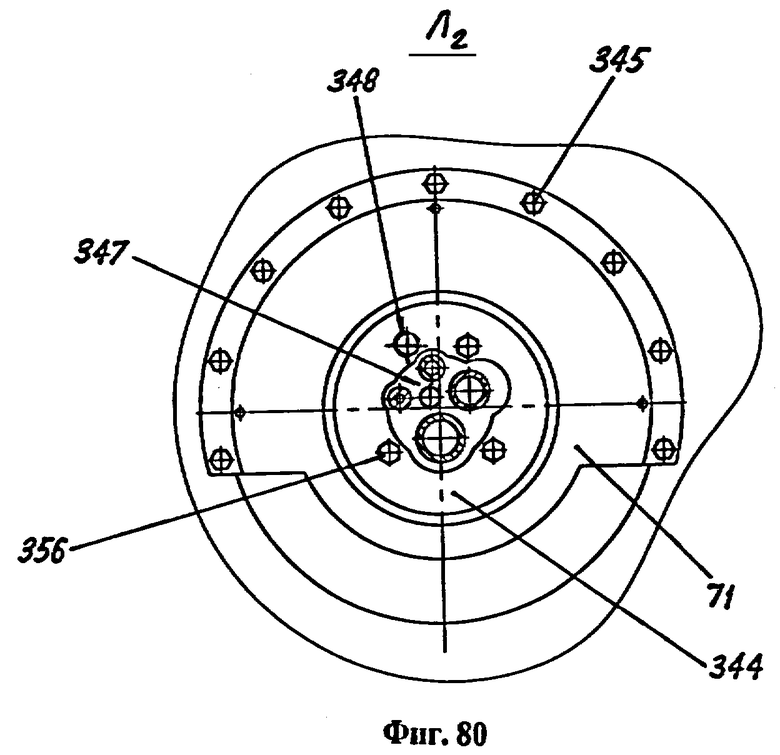

На фиг.81 - Общий вид фрагмента краноманипуляторной установки с изображением заявляемого опорно-поворотного устройства (защитный кожух поворотной стойки условно не показан);

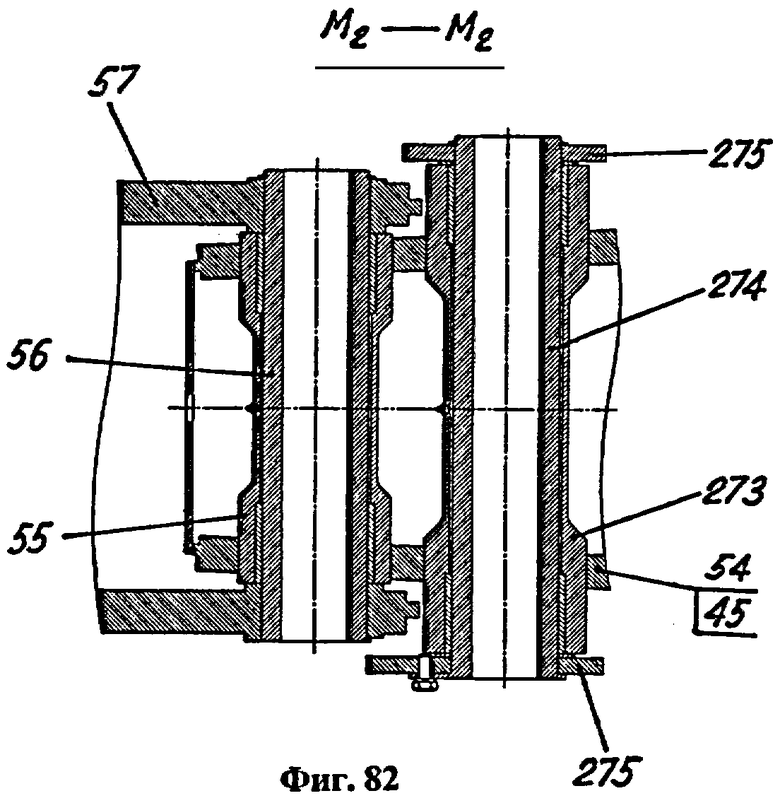

На фиг.82 - Поперечное сечение М2-М2 узла шарнирного сочленения грузоподъемной стрелы краноманипуляторной установки с головкой корпуса поворотной стойки;

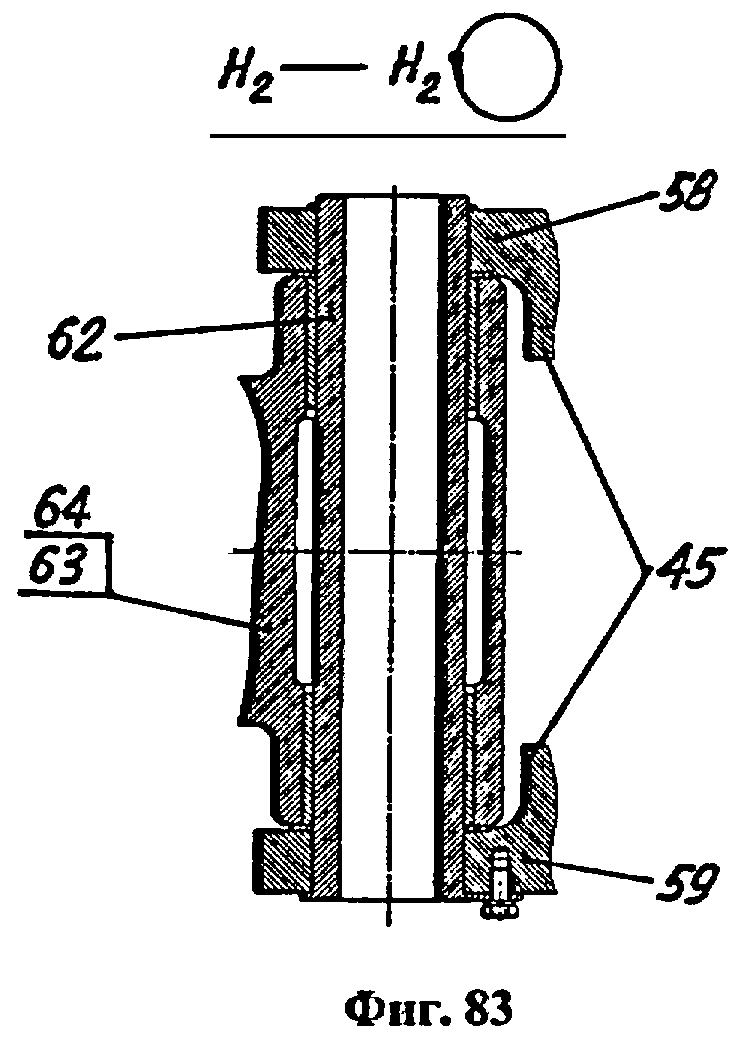

На фиг.83 - Поперечное сечение Н2-Н2 узла шарнирного закрепления корпуса гидроцилиндра подъема стрелы краноманипуляторной установки в соответствующих отверстиях ушей поворотной стойки;

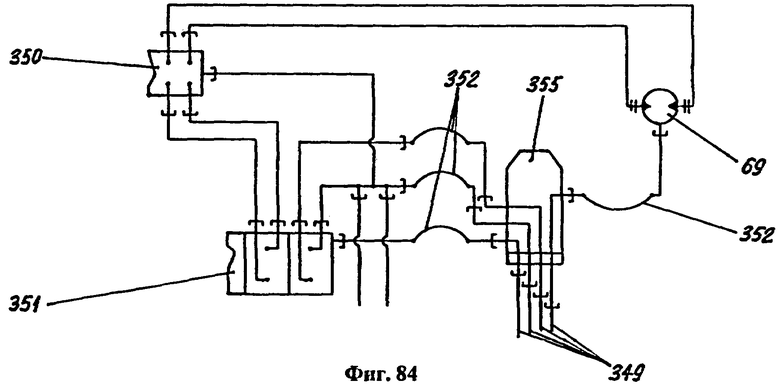

На фиг.84 - Схема соединений гидромотора механизма поворота стойки с расположенным на ней электрогидравлическим оборудованием и многоканальным поворотным коммуникационным соединителем многофункционального назначения;

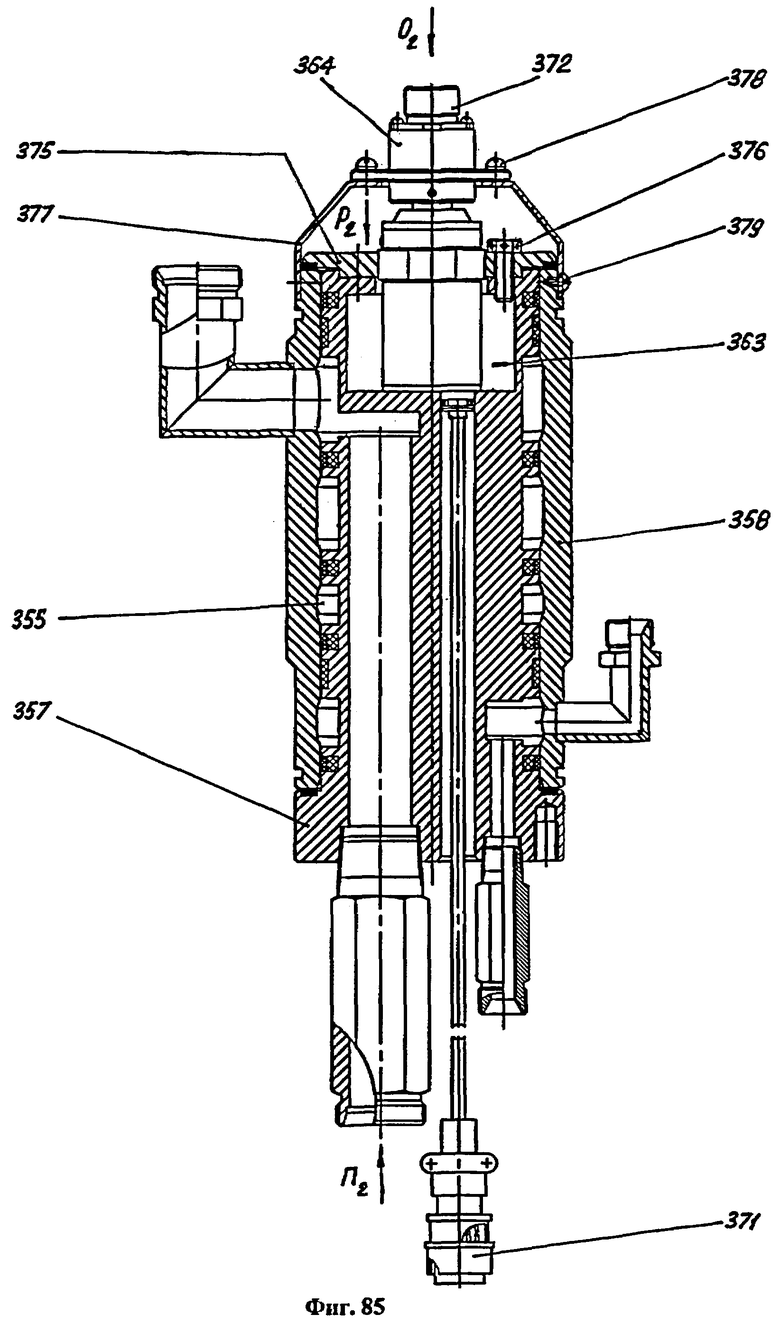

На фиг.85 - Общий вид многоканального поворотного коммуникационного соединителя заявляемого опорно-поворотного устройства;

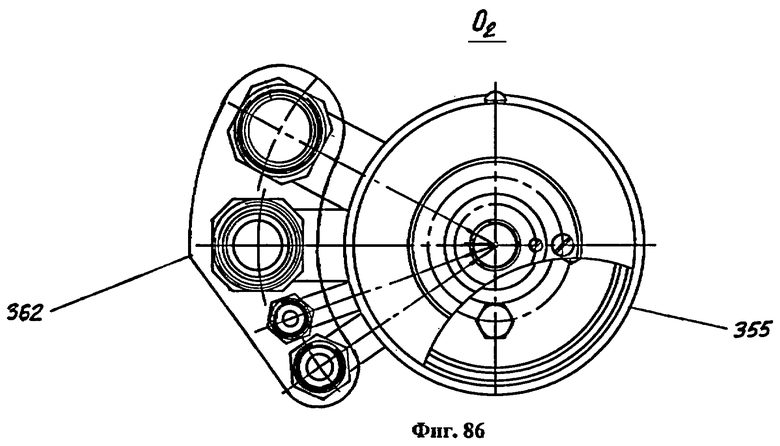

На фиг.86 - Вид О2 сверху на многоканальный поворотный коммуникационный соединитель;

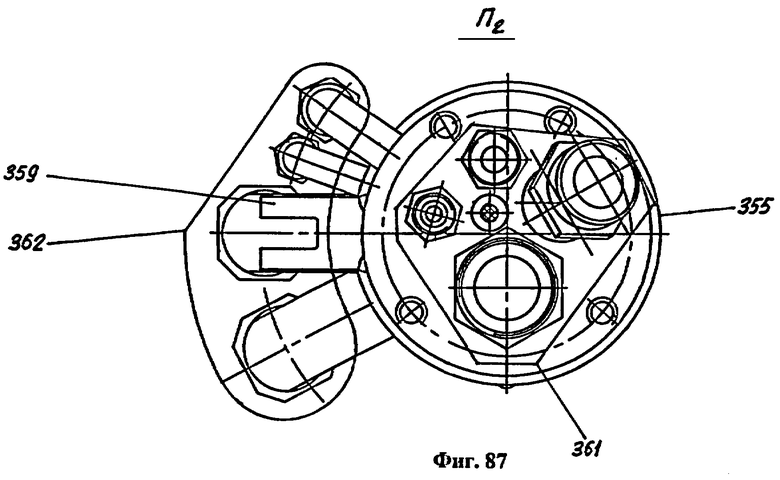

На фиг.87 - Вид П2 снизу на многоканальный поворотный коммуникационный соединитель;

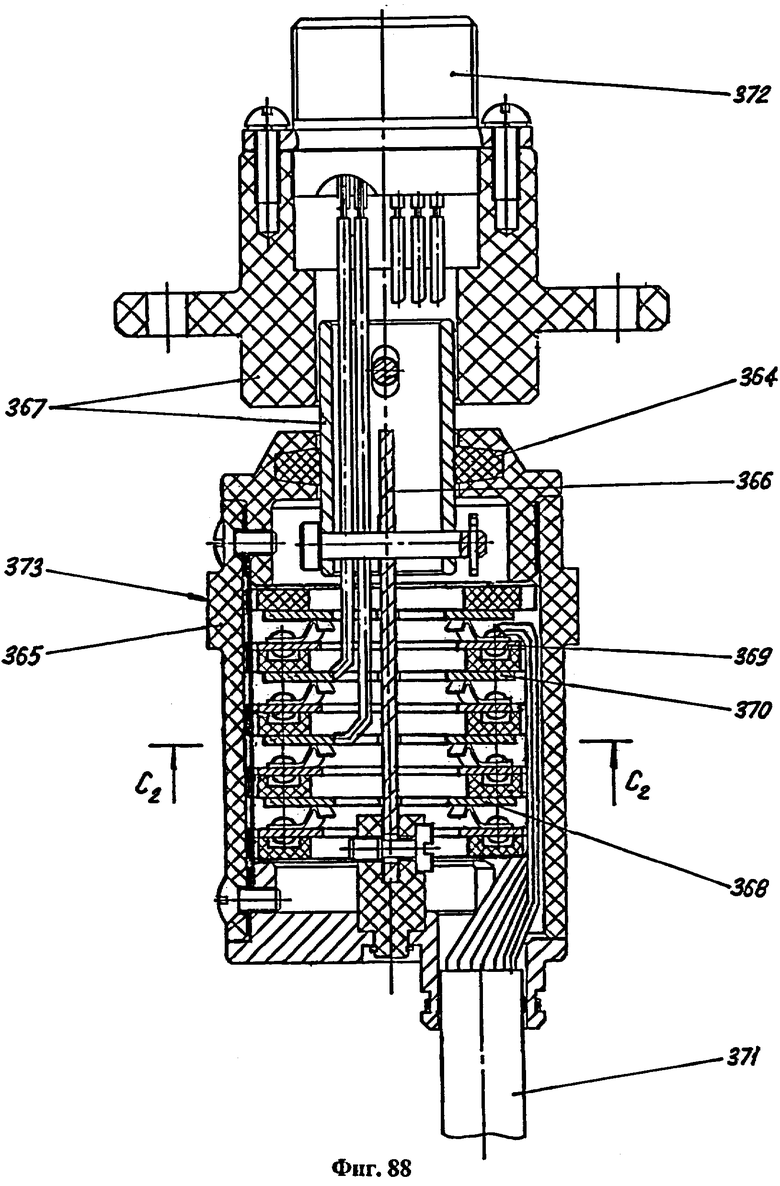

На фиг.88 - Общий вид встроенного в многоканальный поворотный коммуникационный соединитель скользящего токосъемника;

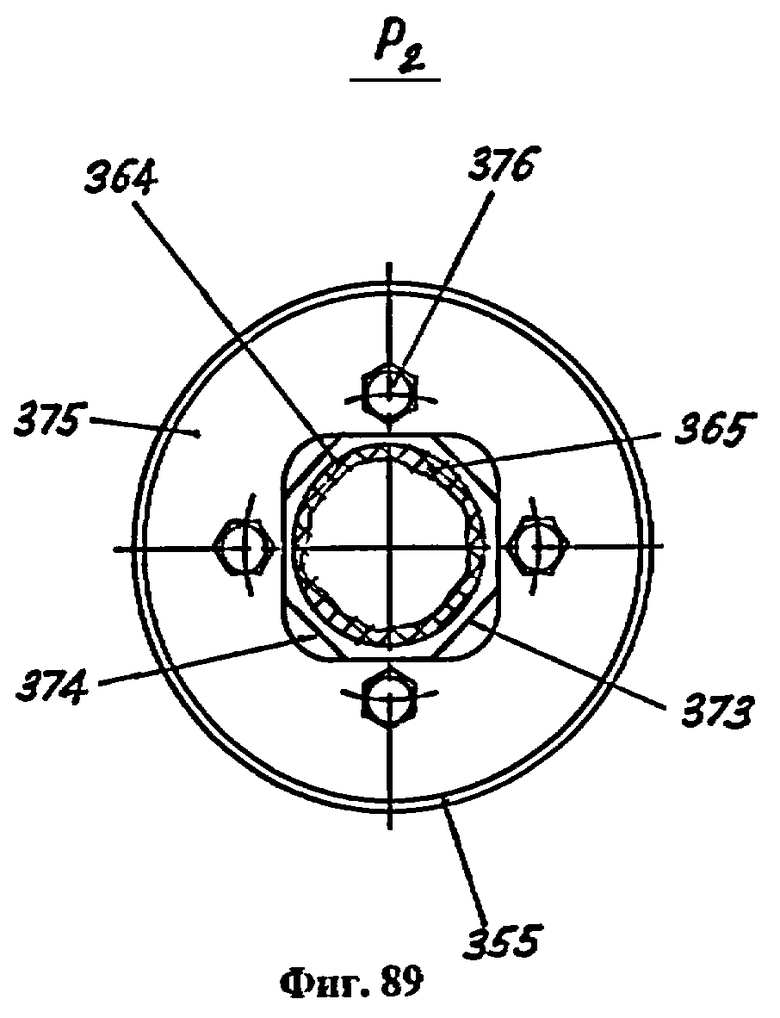

На фиг.89 - Вид Р2 сверху на накидной диск фиксации корпуса токосъемника в окружном направлении;

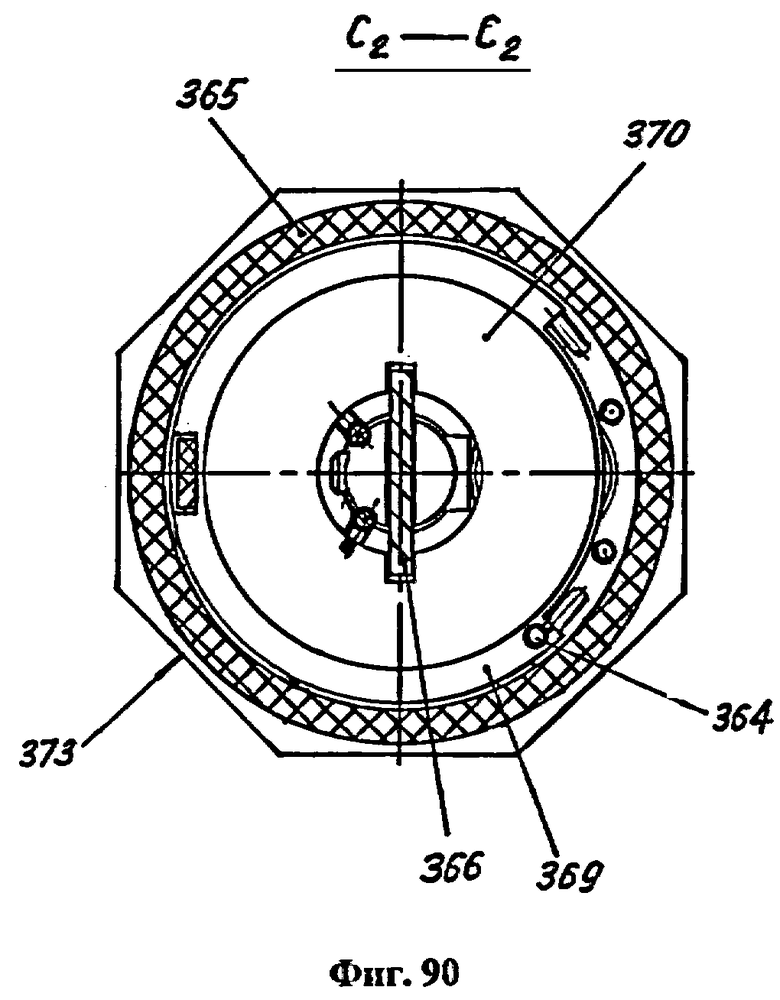

На фиг.90 - Поперечный разрез С2-С2 токосъемника;

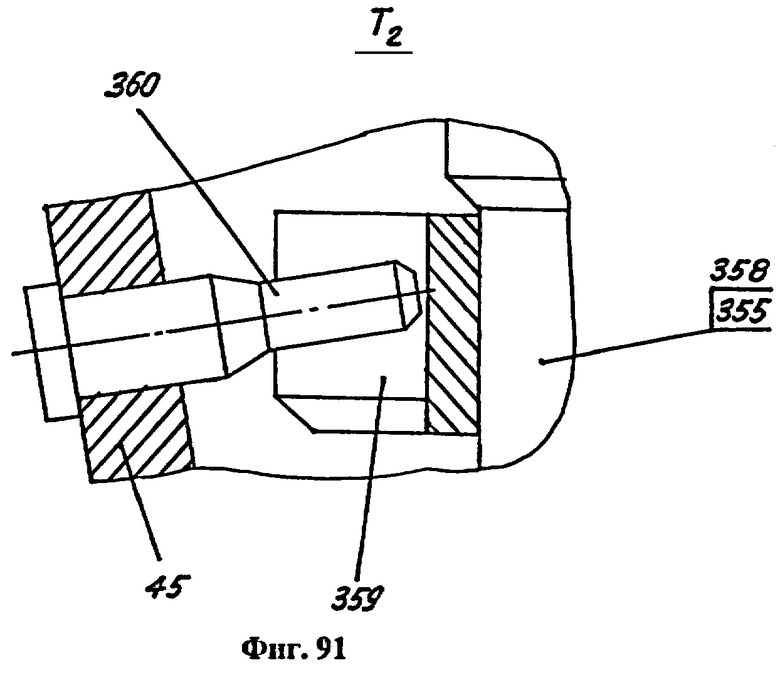

На фиг.91 - Выносной элемент Т2 с изображением кинематически сцепленного водила поворотной стойки с поводком гильзы многоканального поворотного коммуникационного соединителя;

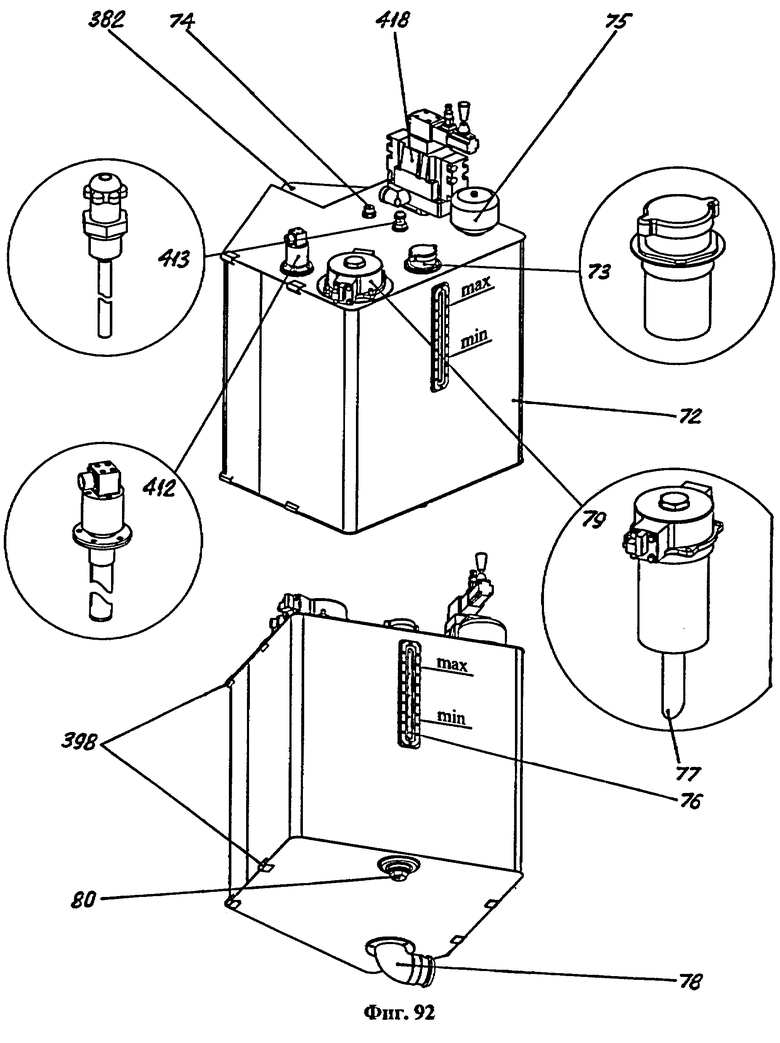

На фиг.92 - Общий вид маслобака заявляемого опорно-поворотного устройства в двух аксонометрических проекциях с укрупненными выносными изображениями ряда его составных элементов;

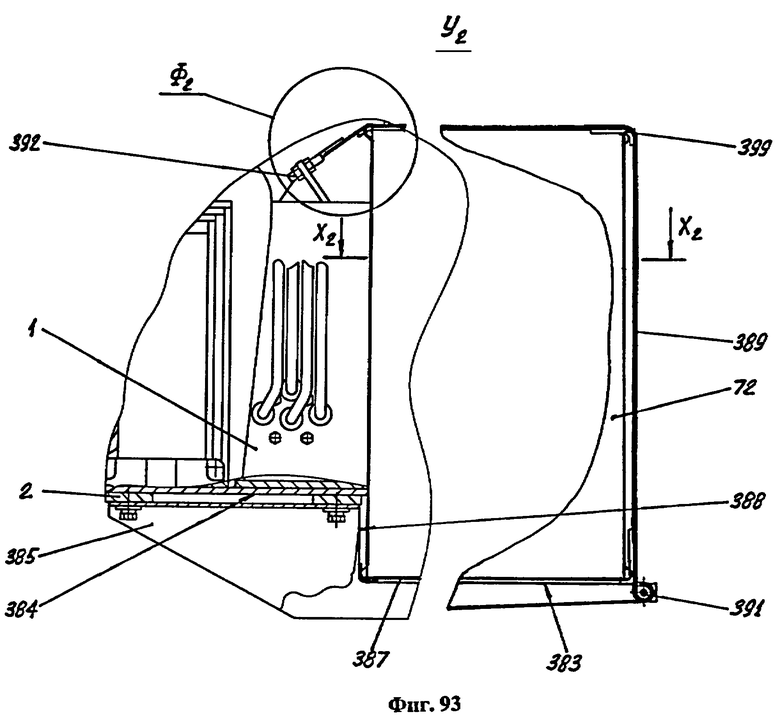

На фиг.93 - Вид У2 на опорно-поворотное устройство со стороны расположения маслобака на рамном основании;

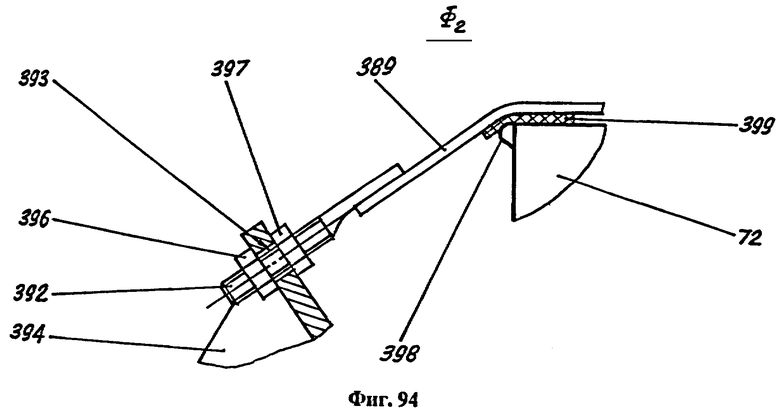

На фиг.94 - Выносной элемент Ф2 с изображением резьбового наконечника одного из ленточных бандажей крепления маслобака на рамном основании;

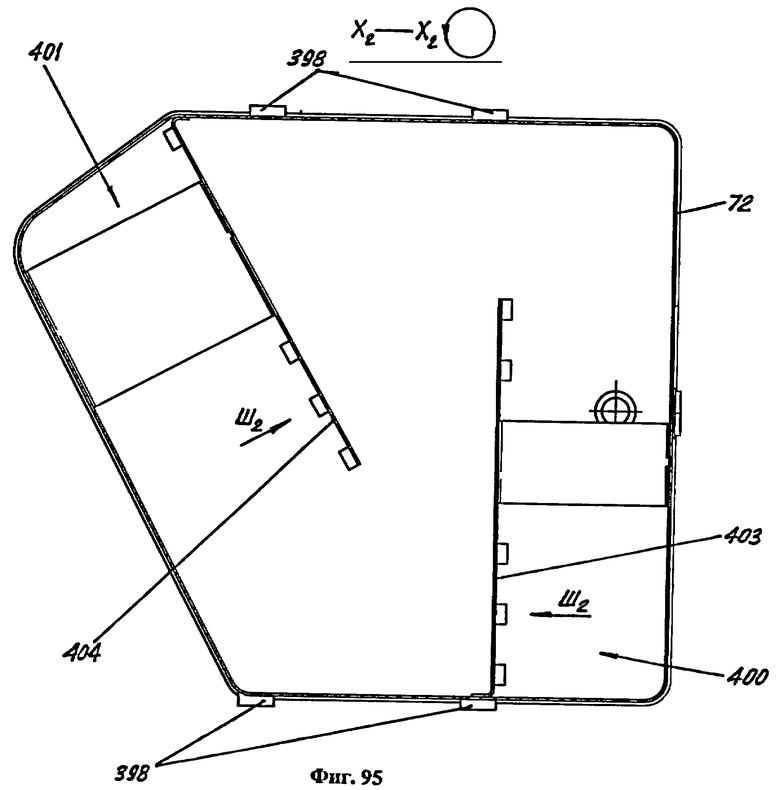

На фиг.95 - Горизонтальное сечение Х2-Х2 маслобака заявляемого опорно-поворотного устройства (ленточные бандажи крепления маслобака условно не показаны);

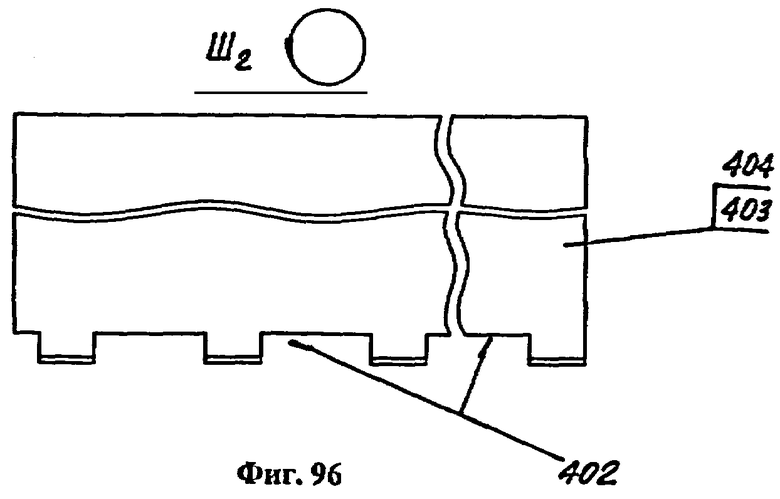

На фиг.96 - Вид Ш2 сбоку на разделительные перегородки маслобака;

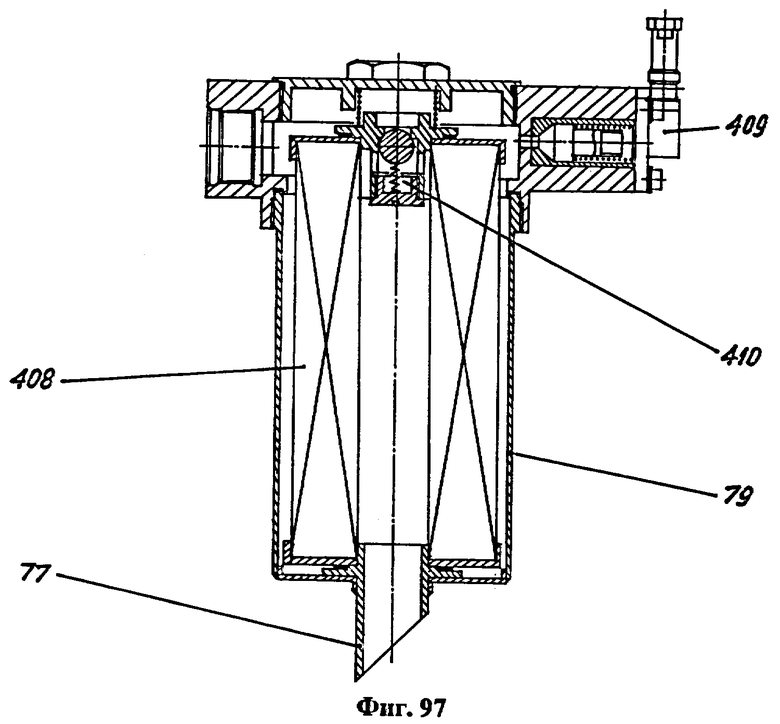

На фиг.97 - Общий вид сливного фильтра маслобака;

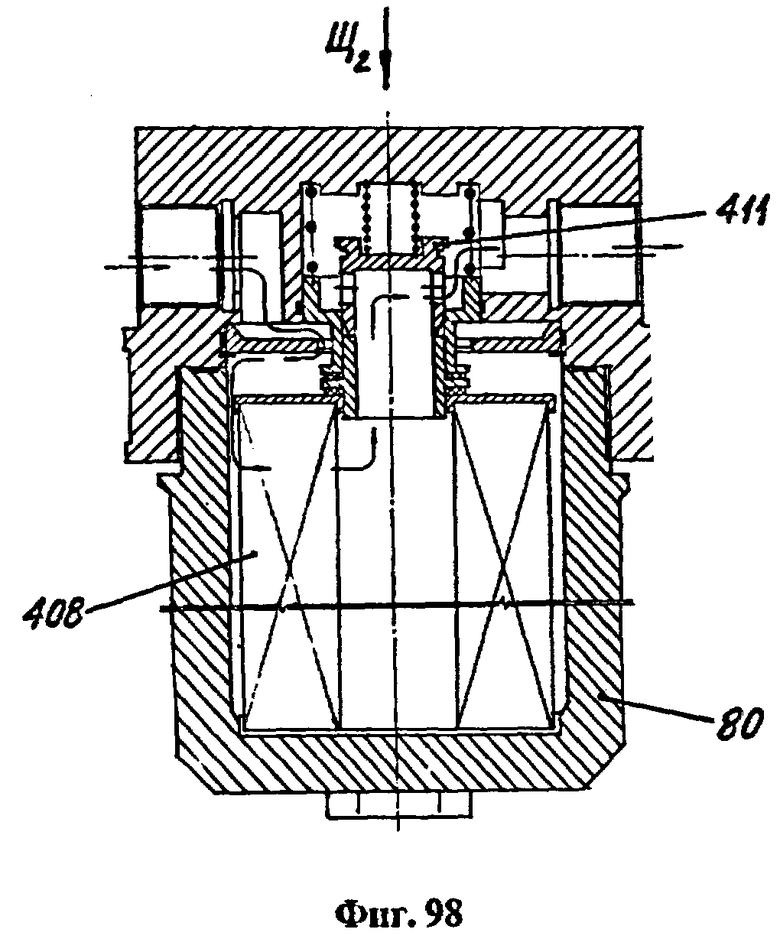

На фиг.98 - Общий вид напорного фильтра заявляемого опорно-поворотного устройства;

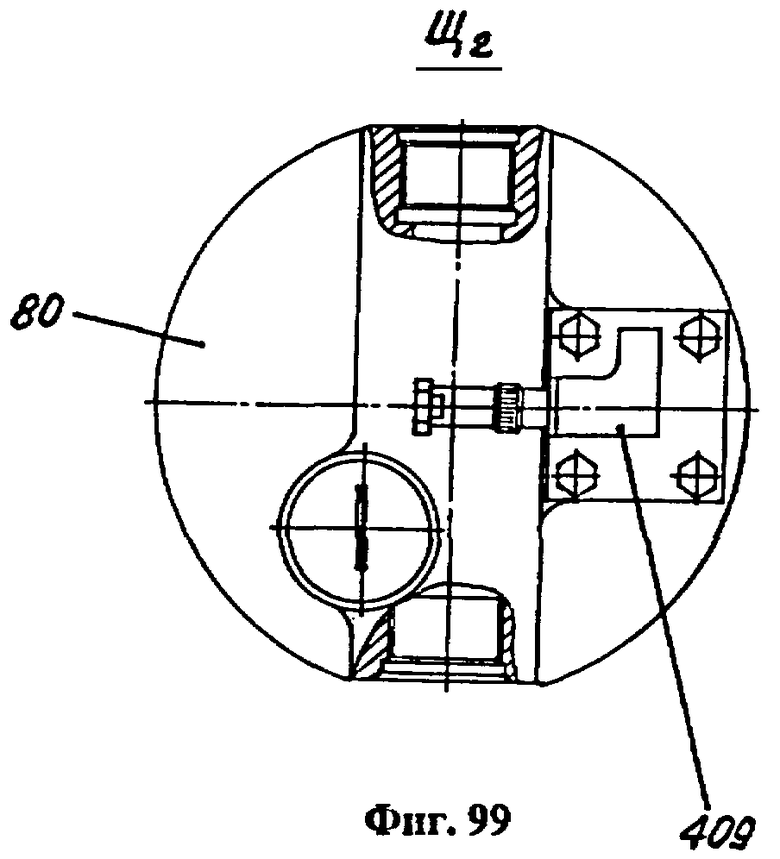

На фиг.99 - Вид Щ2 сверху на напорный фильтр;

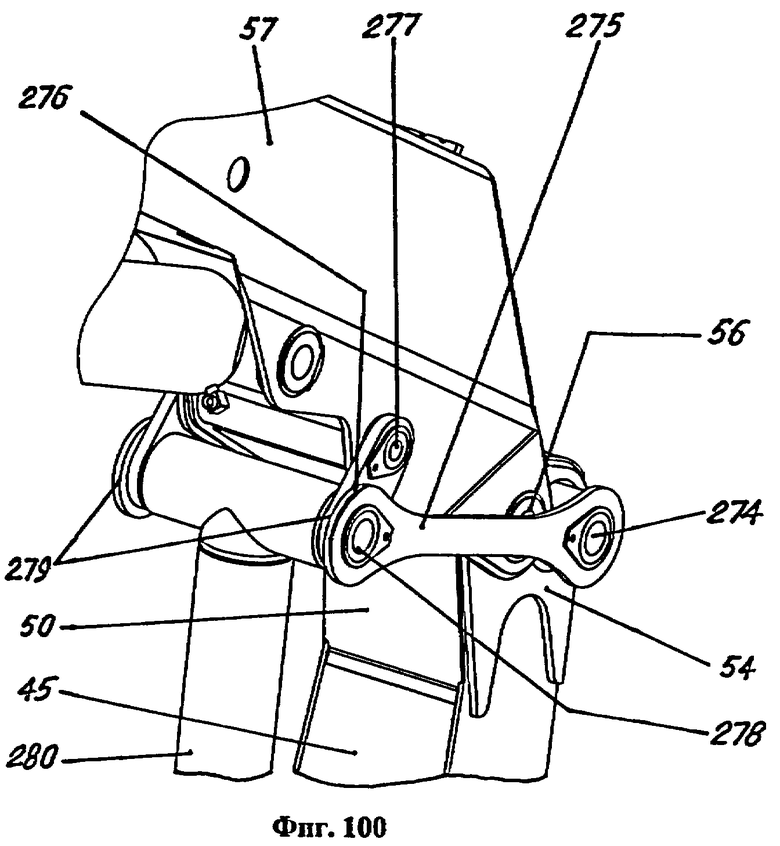

На фиг.100 - Общий вид узла шарнирного сочленения грузоподъемной стрелы краноманипуляторной установки с головкой поворотной стойки в аксонометрическом изображении;

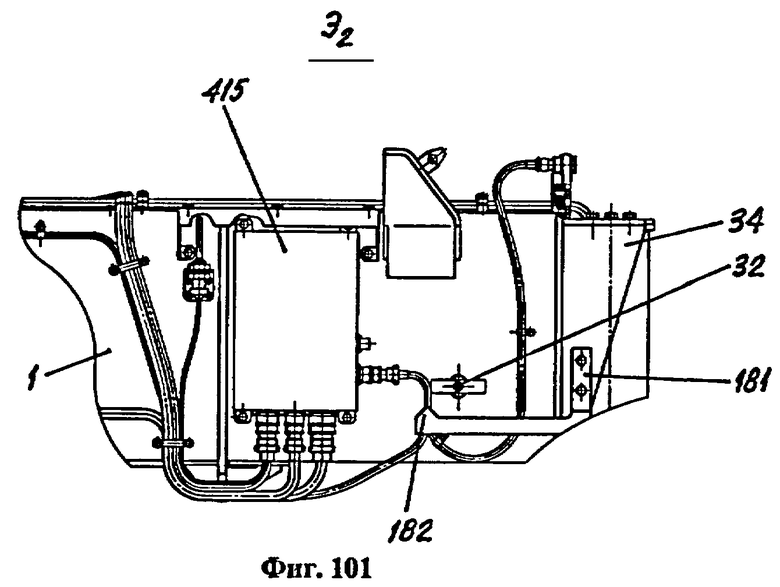

На фиг.101 - Вид Э2 на рамное основание опорно-поворотного устройства в зоне расположения установленного на нем командного прибора управления;

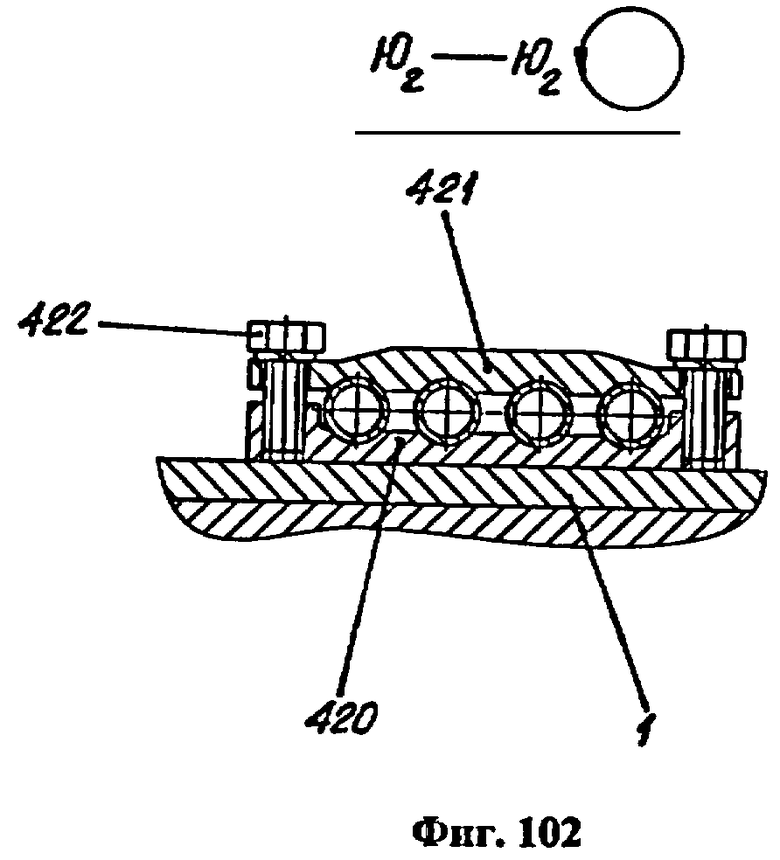

На фиг.102 - Поперечное сечение Ю2- Ю2 с изображением одного из узлов крепления стационарных трубопроводов заявляемого опорно-поворотного устройства на металлоконструкции его рамного основания;

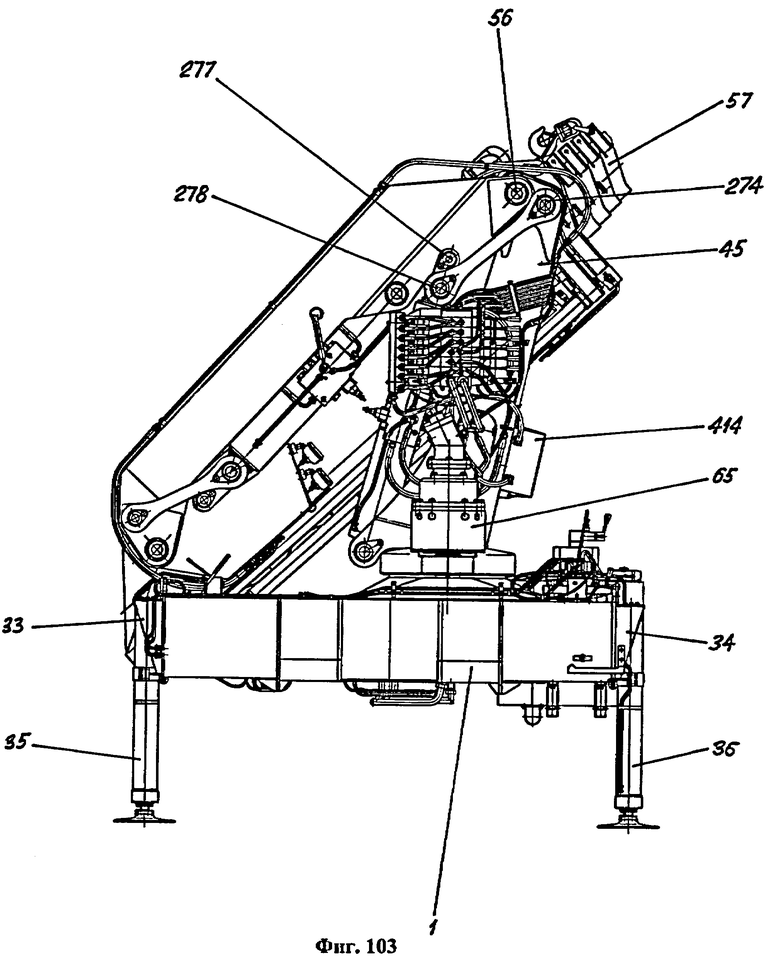

На фиг.103 - Общий вид краноманипуляторной установки с заявляемым опорно-поворотным устройством в транспортном положении.

Заявляемое опорно-поворотное устройство краноманипуляторной установки большой грузоподъемности, преимущественно размещаемой на шасси транспортного средства, содержит рамное основание 1 в виде разнесенных между собой в продольном направлении и шарнирно связанных друг с другом неподвижной полой аутригерной и поворотной двухконсольной балансирной поперечных балок 2, 3 сварного типа с соответствующей опорно-установочной базой и монтажно-присоединительными элементами 4-7 и встроенным между балками со смещением в поперечном направлении относительно продольной оси симметрии 8 указанной базы вертикально ориентированным полым корпусом 9, выполненным на основе трубы 10, снабженной приварными концевыми шпангоутами 11, 12 с посадочными гнездами 13, 14, жестко сочлененным с неподвижной аутригерной балкой и консольно приваренной к боковой поверхности трубы продольной пустотелой цилиндрической осью 15 шарнирного крепления балансирной балки при помощи пространственно развитого приварного короба 16, сформированного из двух разнесенных между собой по высоте и соосно расположенных горизонтальных плит 17, 18 многоугольной в плане конфигурации с центральными сквозными отверстиями 19, 20, спрофилированными по внешнему контуру сопряженных с ними участков корпуса, замкнутых по периметру друг на друга через тело неподвижной аутригерной балки и приваренные к их боковым граням 21-26 плоские вертикальные стенки 27-29, телескопически установленные на подшипниках 30, 31 внутри неподвижной аутригерной балки основания, с возможностью перемещения в противоположных направлениях и стопорения в крайних положениях при помощи двухпозиционных фиксаторов 32 ригельного типа, выдвижные балки 33, 34 коробчатого сечения с выносными аутригерами 35, 36 на основе гидроцилиндров 37, 38 двухстороннего действия для опускания и подъема их лап 39 с самоустанавливающимися опорными пятами 40, размещенные внутри выдвижных балок автономные гидропилиндры 41, 42 их перемещения, установленную в посадочных гнездах корпуса основания на подшипниках 43, 44 поворотную стойку 45, представляющую собой искривленную двухопорную консольную балку с полой опорой 46, снабженной соответствующими опорно-установочными элементами, в виде соединенных между собой тонкостенной трубой 47 цилиндрической шейки 48 и шипа 49, обеспечивающими совместно с подшипниками радиальную и осевую фиксацию ее в них, с возможностью вращения, жестко скрепленным с опорой посредством сварки коробчатым корпусом 50 из тонкостенного стального профиля 51, с переменным по строительной высоте и уменьшающимся в верхнем направлении поперечным сечением П-образной конфигурации, замкнутого в коробку приваренной к нему с открытой стороны стенкой 52, снабженным закрытой приварным колпаком 53 головкой 54, со скругленными обводами и вваренной в головку цилиндрической подшипниковой втулкой 55 под ось 56 крепления шарнирно подсоединяемой к ней многозвенной грузоподъемной стрелы 57, а также расположенными в зоне стыка опоры с корпусом, со стороны его приварной стенки, боковыми ушами 58, 59 с соосными отверстиями 60, 61 под ось 62 шарнирно подсоединяемого к ним корпуса 63 гидропилиндра 64 подъема стрелы, механизм 65 поворота стойки на основе механической зубчатой передачи 66 с закреплением одного из ее кинематических звеньев 67, 68 на основании, а другого - на поворотной стойке с приводом от гидромотора 69, защитный кожух 70 и съемную нижнюю крышку 71, обеспечивающие экранировку с внешней стороны зубчатой передачи механизма поворота стойки с подшипниками основания, маслобак 72 с заливной горловиной 73, дренажным штуцером 74, воздушным фильтром 75, боковым смотровым окном 76 для визуального контроля уровня рабочей жидкости, сливной и всасывающей трубами 77, 78, сливным фильтром 79 очистки рабочей жидкости, сливной пробкой 80 и элементами его крепления на основании, напорный фильтр 81 и электрогидравлическую распределительную, клапанную и другую управляющую и регулирующую аппаратуру с соответствующими коммуникационными магистралями.

Внутренняя полость неподвижной аутригерной балки 2 основания 1 разделена центрально расположенной в ней вертикальной перегородкой 82 на два заглушенных с одного из их торцов приварными тыльными стенками 83 со сквозными отверстиями 84-87 для прохода соответствующих гидравлических коммуникационных магистралей, смежных направляющих канала 88, 89 идентичного сечения под размещаемые в них выдвижные балки 33, 34 с выносными аутригерами 35, 36.

Открытые концы направляющих каналов 88, 89 обращены в противоположные стороны и подкреплены снаружи торцовыми воротниковыми приварными усилителями 90 П-образной конфигурации с развитыми по высоте и обращенными кверху спинками 91.

Указанное техническое решение позволяет реализовать в конструкции основания 1 заявляемого опорно-поворотного устройства, при соответствующей минимизации его габаритов и веса, максимально возможную базу между выносными аутригерами 35, 36 без построения выдвижных балок 33, 34 телескопическими. При этом наличие на открытых концах направляющих каналов 88, 89 торцовых воротниковых приварных усилителей 90 П-образной конфигурации с развитыми по высоте спинками обеспечивает локальное снижение до приемлемого уровня соответствующих напряжений в конструкции тонкостенной неподвижной аутригерной балки 2 основания от действия сосредоточенных сил в местах ее контакта с выдвижными балками 33, 34.

Одна из консолей 92, 93 поворотной балансирной балки 3 основания 1 выполнена укороченной по сравнению с другой. Указанное усечение консоли 92 балансирной балки 3 позволяет высвободить в данной зоне соответствующее монтажное пространство, необходимое для размещения в нем маслобака 72, и оптимизировать его конструктивное исполнение.

Цилиндрическая ось 15 шарнирного крепления балансирной балки 3 выполнена тонкостенной с развитым по диаметру поперечным сечением, составляющим примерно половину строительной высоты указанной балки.

Во внутренней полости 94 оси 15, по центру расположения балансирной балки 3, приварен плоский подкрепляющий диск 95.

Такое конструктивное исполнение оси 15 шарнирного крепления балансирной балки 3 позволяет снизить до приемлемых величин соответствующие напряжения от действующих в указанной зоне эксплуатационных нагрузок и повысить весовое совершенство основания 1 заявляемого опорно-поворотного устройства.

Соединяющая шпангоуты 11, 12 корпуса 9 основания 1 труба 10 выполнена в виде сужающейся книзу тонкостенной конической обечайки.

С одной из боковых сторон труба 10 снабжена поперечно ориентированным сквозным локальным вырезом 96, спрофилированным по внешнему обводу сопрягаемой с ней по месту приварки неподвижной аутригерной балки 2, а с диаметрально противоположной - проходным радиальным отверстием 97 под хвостовик цилиндрической оси 15 шарнирного крепления балансирной балки 3.

Указанное конструктивное исполнение трубы 10 корпуса 9 позволяет существенно сократить поперечный габарит основания 1 заявляемого опорно-поворотного устройства посредством соответствующего “врезания” в нее неподвижной аутригерной балки 2 и упростить сопряжение с трубой оси 15 шарнирного крепления балансирной балки 3, поскольку в последнем случае не требуется подгонка конфигурации сопрягаемого с ней торца оси по внешнему обводу последней. В данном случае соответствующий хвостовик оси 15 просто пропускается через отверстие 97 в стенке конической обечайки (трубы 10) и приваривается к ней по месту сопряжения.

Верхний концевой шпангоут 11 корпуса 9 основания 1 выполнен по сравнению с нижним концевым шпангоутом 12 увеличенным по диаметру не менее чем в 1,5 раза и снабжен внешним цилиндрическим уступом 98 и расположенным под ним плоским многогранным фланцем 99.

Фланец 99 шпангоута 11 жестко сопряжен с соответствующими гранями 21-23 верхней плиты 17 короба 16 основания 1 и примыкающей к ней потолочной полкой 100 неподвижной аутригерной балки 2 при помощи наклонно расположенных и подкрепленных в необходимых местах соответствующими ребрами 101 плоских приварных панелей 102-109.

Приварные панели 102-109 образуют в совокупности куполообразный свод 110 пирамидальной формы, замкнутый в плоскости расположения цилиндрической оси 15 шарнирного крепления балансирной балки 3 на нижнюю плиту 18 короба 16 основания 1 через его верхнюю плиту 17 и соответствующую вертикальную стенку 28, а также стенки указанной оси и боковую поверхность конической трубы 10 корпуса 9, радиально ориентированной внутренней подкрепляющей перегородкой 111.

Конструктивно перегородка 111 сформирована из набора соответствующих плоских тонкостенных приварных перемычек 112-114.

Конструктивное выполнение трубы 10 в виде тонкостенной конической обечайки и указанное увеличение диаметра верхнего концевого шпангоута 11 корпуса 9 основания 1 заявляемого опорно-поворотного устройства позволяет существенно развить поперечные габариты и соответственно несущую способность посадочного гнезда 13 под верхний подшипник 43 для шейки 48 полой опоры 46 поворотной стойки 45.

Снабжение короба 16 куполообразным подкрепляющим сводом 110 пирамидальной формы с силовым замыканием его в плоскости расположения цилиндрической оси 15 шарнирного крепления балансирной балки 3 на нижнюю плиту 18 короба посредством вертикально ориентированной локальной перегородки 111 позволяет существенным образом повысить жесткость и несущую способность основания 1 заявляемого опорно-поворотного устройства.

Поперечное смещение корпуса 9 рамного основания 1 относительно продольной оси симметрии 8 опорно-установочной базы выполнено в сторону укороченной консоли 92 балансирной балки 3. При этом величина указанного смещения составляет примерно половину диаметра верхнего концевого шпангоута 11 корпуса 9 основания 1.

Указанное смещение корпуса 9 позволяет высвободить с одной из сторон рамного основания 1 заявляемого опорно-поворотного устройства соответствующее монтажное пространство, необходимое для реализации более рациональных, чем в прототипе, соотношений геометрических размеров отдельных звеньев стрелового оборудования краноманипуляторной установки и схемы укладки его в транспортное положение с подъемом под углом концов выносной и телескопических секций над основанием, обеспечивающей оптимальную поперечную центровку установки в целом и удобный доступ к нижней части устройства.

На консольной части каждой из выдвижных балок 33, 34 сформирована открытая спереди концевая ниша 115 с боковыми скошенными и задней со сквозным проемом 116 стенками 117-119 и потолочным козырьком 120.

Потолочные козырьки 120 указанных ниш 115 усилены изнутри плоскими приварными накладками 121. При этом в теле козырьков 120 выполнены вертикально ориентированные и открытые снизу глухие цилиндрические посадочные гнезда 122 для базирования в них концевых присоединителей 123 корпусов 124 гидроцилиндров 37, 38 опускания и подъема лап 39 выносных аутригеров 35, 36.

Соосно с посадочными гнездами 122 снизу приварены боковые ложементы 125. Опорная поверхность 126 каждого из ложементов 125 спрофилирована по внешнему обводу корпусов 124 гидроцилиндров 37, 38.

В козырьках 120 и ушах 127, 128 ложементов 125 выполнены соответствующие присоединительные отверстия 129, 130 для закрепления гидроцилиндров 37, 38 при помощи охватывающих их по наружному диаметру прижимов 131 и болтов 132, 133.

С противоположных сторон в тыльных торцовых стенках 134 выдвижных балок 33, 34 образованы аналогичные проемам 116 сквозные проемы 135 большого проходного сечения. Проемы 135 подкреплены по периметру вставленными в них приварными втулками 136 соответствующих размеров.

Нижние полки 137 выдвижных балок 33, 34 в зоне, расположенной в позиции выноса аутригеров 35, 36 в крайнее положение, напротив торцовых воротниковых усилителей 90 направляющих каналов 88, 89 неподвижной аутригерной балки 2 основания 1, усилены приваренными изнутри плоскими накладками 138 гексагональной в плане конфигурации.

Верхние потолочные полки 139 выдвижных балок 33, 34 в этой же зоне соответственно усилены приваренными к ним и внутренним поверхностям боковых стенок 140, 141 поперечными ребрами 142. Каждое из ребер 142 имеет протяженность примерно до половины строительной высоты указанных балок 33, 34 и подкреплено с обеих сторон центрально расположенными и продольно ориентированными приварными косынками 143.

Такое конструктивное исполнение выдвижных балок 33, 34 позволяет существенным образом повысить их локальную прочность и несущую способность в зоне действия сосредоточенных эксплуатационных нагрузок с обеспечением достаточно высокой степени весового совершенства, а также оптимизировать конфигурацию соответствующих концевых присоединительных элементов 123 гидроцилиндров 37, 38 выносных аутригеров 35, 36 и обеспечить необходимую надежность их крепления.

Один из подшипников 30 каждой из выдвижных балок 33, 34 выполнен в виде пары контактирующих с их нижней поверхностью 144 и пространственно разнесенных между собой с ориентацией в продольном направлении, опорных роликов 145, 146 из закаленной стали с запрессованными в них втулками 147 из полимерного антифрикционного материала, например, полиамида. При этом опорные ролики 145, 146 установлены с фиксацией их при помощи плоских упорных шайб 148 и разрезных пружинных стопорных колец 149 на общей цилиндрической оси 150 с плоскими присоединительными хвостовиками 151, 152, жестко закрепленными с возможностью бесступенчатой регулировки положения оси по высоте на нижнем срезе вертикальных боковых стенок воротниковых усилителей 90 направляющих каналов 88, 89 неподвижной аутригерной балки 2 основания 1 при помощи приваренных к ним резьбовых шпилек 153 с регулировочными и поджимными гайками 154, 155.

Другой подшипник 31 каждой из выдвижных балок 33, 34 выполнен в виде установленных с внешней стороны на клее в локальных углублениях 156 на противоположных концах потолочных полок 139, с выступанием над их поверхностями 157 двух расположенных в одной плоскости дисковых вкладышей 158, 159 из полимерного антифрикционного материала, например, полиамида, взаимодействующих с примыкающими к ним внутренними поверхностями 160, 161 потолочных полок 162, 163 соответствующих направляющих каналов 88, 89 неподвижной аутригерной балки 2 основания 1.

Указанные подшипники просты в изготовлении и удобны в эксплуатации. Они позволяют повысить поперечную устойчивость выдвижных балок в направляющих каналах неподвижной аутригерной балки и свести к минимуму трение, реализуемое при выносе аутригеров 35, 36.

Двухпозиционные фиксаторы 32 для стопорения выдвижных балок 33, 34 в крайних положениях пространственно размещены на внешних боковых стенках 164, 165 направляющих каналов 88, 89 неподвижной аутригерной балки 2 основания 1 в зоне расположения их воротниковых усилителей 90. В зависимости от месторасположения выдвижных балок 33, 34 фиксаторы 32 взаимодействуют своими подпружиненными ригелями 166 с одним либо другим из двух, расположенных с ними в одной плоскости и развитых по высоте вертикальных, сквозных пазов 167, 168 в боковых стенках 141 указанных балок.

Пазы 167, 168 разнесены по длине выдвижных балок 33, 34 и спрофилированы по конфигурации поперечного сечения запорных частей ригелей 166 двухпозиционных фиксаторов 32.

В качестве опоры пружин 169 перемещения ригелей 166 в фиксаторах 32 использованы съемные, плоские шайбы 170, зафиксированные во внутренней полости их корпусов 171 разрезными пружинными стопорными кольцами 172.

Механизм принудительного выведения ригелей 166 каждого из фиксаторов 32 из зацепления с выдвижными балками 33, 34 выполнен в виде жестко закрепленных гайкой 173 на консольной части резьбового хвостовика ригеля поворотной рукояти 174 [-образной конфигурации, обращенной к нему своими концами 175, 176, и клиновидного кулачка 177 из закаленной стали, кинематически взаимодействующего с наклонными скосами 178, 179 открытой снаружи сквозной прорези 180 идентичного с кулачком профиля в торцовой части корпуса 171 фиксатора.

На боковых стенках консольных частей каждой из выдвижных балок 33, 34, в зоне расположения фиксаторов 32 жестко закреплены по одному механическому толкателю 181. Каждый из толкателей 181 имеет профилированный кулачок 182, взаимодействующий с поворотной рукоятью 174 фиксатора 32 при выведенном из зацепления с выдвижной балкой ригеле 166.

Указанные фиксаторы достаточно просты в конструктивном исполнении и удобны в эксплуатации, поскольку часть из рабочих переходов, связанных с управлением соответствующими перемещениями их ригелей, может выполняться в автоматическом режиме при помощи специально предусмотренного для этого механического толкателя.

Концевые присоединители 123 корпусов 124 гидроцилиндров 37, 38 для опускания и подъема лап 39 выносных аутригеров 35, 36 выполнены в виде сформированных на приварном дне 183 их гильз 184 с внешней стороны и спрофилированных по контуру посадочных гнезд 122 в потолочных козырьках 120 концевых ниш 115 выдвижных балок 33, 34 короткобазовых цилиндрических хвостовиков с плоскими опорно-установочными торцами 185 кольцевой конфигурации и несколькими равнорасположенными в окружном направлении и открытыми снаружи глухими резьбовыми отверстиями 186 под болты 132 крепления гидроцилиндров в указанных гнездах.

Конструкция данных концевых присоединителей предельно проста и обеспечивает необходимую надежность крепления гидроцилиндров 37, 38 выносных аутригеров 35, 36 на соответствующих концах выдвижных балок 33, 34.

В каждом из автономных гидроцилиндров 41, 42 перемещения выдвижных балок 33, 34 приварное дно 187 корпуса 188 снабжено расположенным с внешней стороны и выполненным за одно целое с ним призматическим хвостовиком 189 со сквозным центральным сверлением 190. К выходу сверления 190 хвостовика 189 приварен присоединительный резьбовой штуцер 191 канала подвода рабочей жидкости в поршневую полость гидроцилиндров 41, 42.

Резьбовые штуцеры 191 гидроцилиндров 41, 42 выполнены прямыми с удлиненными шейками.

На боковых стенках 192, 193 призматического хвостовика 189 размещены концевые присоединители 194, 195 пальцевого типа, а на наружной боковой поверхности гильз 196 корпусов 188 гидроцилиндров 41, 42 приварены несколько разнесенных между собой по длине поясов продольно ориентированных ложементов 197-199 с вогнутой цилиндрической поверхностью 200.

При этом конструктивно концевые присоединители 194, 195 корпусов 188 гидроцилиндров 41, 42 шарнирно установлены в закрепленных болтами 201 на внутренней поверхности тыльных стенок 83 соответствующих направляющих каналов 88, 89 неподвижной аутригерной балки 2 основания 1 навесных опорах 202, 203 с фиксацией разрезными пружинными стопорными кольцами 204 и выводом присоединительных резьбовых штуцеров 191 наружу через предусмотренные для этого в указанных стенках отверстия 84.

Выполненные в виде ввертных ушей 205 с разъемными шарнирными подшипниками 206 концевые присоединители штоков 207 гидроцилиндров 41, 42 шарнирно сочленены с закрепленными на внутренней поверхности нижних полок 137 выдвижных балок 33, 34 кронштейнами 208.

Указанные особенности конструктивного исполнения гидроцилиндров 41, 42 позволяют значительно упростить схему шарнирного закрепления их на выдвижных и неподвижной аутригерной балках и обеспечить свободный доступ к ним при подстыковке и отстыковке соответствующих внешних гидравлических магистралей питания.

Гидравлические коммуникационные магистрали подвода рабочей жидкости в поршневую и штоковую полости обоих гидроцилиндров 41, 42 перемещения выдвижных балок 33, 34 выполнены в виде соответственно запараллеленных между собой металлических трубопроводов 209, 210 и 211, 212. При этом трубопроводы 209, 211 напрямую подстыкованы с внешней стороны к резьбовым штуцерам 191 указанных гидроцилиндров, а трубопроводы 210, 212 пропущены через предусмотренные для этого отверстия 85 в тыльных стенках 83 соответствующих направляющих каналов 88, 89 неподвижной аутригерной балки 2 основания 1 во внутренние полости выдвижных балок 33, 34.

Запараллеливание между собой вышеуказанных трубопроводов питания гидроцилиндров 41, 42 позволяет сократить потребность в соответствующих каналах управления их работой и синхронизировать вынос аутригеров.

Проходящие транзитом через аналогичные отверстия 86, 87 в тыльных стенках 83 каналов 88, 89 неподвижной аутригерной балки 2 основания 1 коммуникационные гидравлические магистрали подвода рабочей жидкости к гидроцилиндрам 37, 38 выносных аутригеров 35, 36 выполнены комбинированными из двух крайних звеньев в виде металлических трубопроводов 213-216 и 217-220, соединенных между собой промежуточными вставками из гибких шлангов 221-224.

При этом в зоне прохождения металлических трубопроводов 210, 212 и 213-216 по корпусу 188 гидроцилиндров 41, 42 перемещения выдвижных балок 33, 34 они уложены на вогнутые поверхности 200 ложементов 197-199 их гильз 196 и закреплены на них стяжными хомутами 225 ленточного типа. Такое крепление обеспечивает необходимую компактность расположения трубопроводов в стесненном монтажном пространстве и исключает дребезжание их в процессе эксплуатации.

Промежуточные вставки из гибких шлангов 221-224 транзитных коммуникационных магистралей подвода рабочей жидкости к гидроцилиндрам 37, 38 выносных аутригеров 35, 36 уложены с необходимой слабиной в предусмотренном для них монтажном пространстве во внутренней полости выдвижных балок 33, 34 между гидроцилиндрами 41, 42 и 37, 38 их перемещения и выносных аутригеров в виде расположенных напротив друг друга соответствующих петель 226, 227, имеющих конфигурацию горизонтально ориентированных “восьмерок”.

Замыкающие участки указанных петель при помощи прижимных планок 228 с болтами 229 зафиксированы на ложементах 230, 231 съемного кронштейна 232, привернутого болтами 233 к внутренней поверхности потолочной полки 139 выдвижных балок 33, 34 с возможностью регулировки пространственного положения по их длине при помощи предусмотренных для этого в них соответствующих пазов 234.

Такая схема укладки и закрепления указанных вставок из гибких шлангов в стесненном монтажном пространстве обеспечивает необходимую подвижность и исключает вероятность их скручивания и запутывания в процессе соответствующего трансформирования при перемещении выдвижных балок.

Транзитные коммуникационные магистрали подвода рабочей жидкости в поршневую полость гидроцилиндров 37, 38 выносных аутригеров 35, 36 подсоединены к их соответствующим присоединительным резьбовым штуцерам через закрепленные болтами 235 на опорно-установочных бобышках 236 гильз 184 корпусов 124 указанных гидроцилиндров нормально закрытые навесные гидравлические тормозные клапаны 237, 238 с управляемыми запорными элементами.

Тормозные клапаны 237, 238 введены сквозь проемы 116 в задних стенках 119 концевых ниш 115 выдвижных балок 33, 34 для установки указанных гидроцилиндров 37, 38 в их внутренние полости и настроены на восприятие лапами 39 аутригеров максимально допустимого по условиям эксплуатации значения величины действующих на них рабочих усилий.

Магистрали подвода рабочей жидкости в штоковые полости гидроцилиндров 37, 38 выносных аутригеров 35, 36 подсоединены напрямую к аналогичным присоединительным резьбовым штуцерам указанных полостей с отбором рабочей жидкости из них по врезанным в указанные магистрали ответвлениям 239, 240 для управления запорными элементами тормозных клапанов 237, 238. При этом замыкающие звенья магистралей подвода рабочей жидкости в штоковые полости гидроцилиндров 37, 38 выносных аутригеров 35, 36, выполненные в виде металлических трубопроводов 218, 220, поджаты в средней по их длине части к внешней поверхности гильз 184 корпусов 124 гидроцилиндров стяжными хомутами 225 ленточного типа.

Данное техническое решение обеспечивает возможность как синхронного, так и индивидуального (поочередного) опускания и подъема лап выносных аутригеров и реализации автоматической силовой разгрузки их при производстве работ в случае возрастания действующих на них усилий выше допускаемых по условиям эксплуатации значений. Наличие такой силовой разгрузки лап позволяет соответствующим образом сократить поперечные геометрические размеры и облегчить конструкцию выносных аутригеров при сохранении их работоспособности.

Шейка 48 опоры 46 поворотной стойки 45 выполнена по диаметру наружной поверхности большей не менее чем в 1,5 раза по сравнению с опорной поверхностью шипа 49. Соединяющая шейку 48 и шип 49 опоры 46 труба 47 выполнена в виде гладкой конической обечайки соответствующих размеров.

На наружной поверхности шейки 48 опоры 46 поворотной стойки 45 в ее верхней части сформирован ограничительный упор 241, а над ним - спрофилированный по нижнему срезу корпуса 50 стойки концевой коробчатый присоединитель 242 с развитой наклонной стыковочной поверхностью 243 большой протяженности, обеспечивающей необходимую степень искривления и прочность конструкции стойки.

Боковые уши 58, 59 с отверстиями 60, 61 под ось 62 шарнирного крепления корпуса 63 гидроцилиндра 64 подъема стрелы 57 выполнены за одно целое с присоединителем 242 и консольно вынесены вперед с наклоном книзу под углом к оси вращения стойки.

Коробка присоединителя 242 образована из двух смежных секций 244, 245. Одна из указанных секций 244, замкнутого типа с квадратным профилем, является органическим продолжением шейки 48, а другая 245, прямоугольной в плане конфигурации, расположена консольно по отношению к ней, открыта спереди и снабжена замкнутой на свои боковые стенки 246, 247, уши 58,59 и обращенную к ним стенку 248 первой секции донной перемычкой 249 с выполненной в ее теле на равном удалении от боковых стенок сквозной выемкой 250 со скругленной спинкой, спрофилированной по внешнему диаметру корпуса 63 гидроцилиндра 64 подъема стрелы 57.

П-образный профиль 51 корпуса 50 поворотной стойки выполнен из двух зеркально отраженных по отношению друг к другу гнутых фрагментов 251, 252 Г-образной в поперечном сечении конфигурации с сужающимися кверху полутрапецеидальными спинками 253, 254 и боковыми стенками 255, 256, передние кромки 257 которых сформированы криволинейными из наклоненных под различными углами к их спинкам и плавно сопряженных между собой по радиусам прямолинейных участков 258, 259, 260 с образованием внизу вынесенных вперед клиновидных выступов 261 с углом наклона указанных кромок, идентичным углу наклона соответствующих кромок 262 ушей 58, 59 опоры 46.

С другого конца Г-образные фрагменты 251, 252 профиля 51 выполнены в виде расширяющихся кверху и скругленных по краям плоских хвостовиков 263, формирующих щеки 264, 265 головки 54 корпуса 50.

Конструктивно и технологически указанные фрагменты гораздо проще в изготовлении по сравнению с использованным в прототипе П-образным профилем. Особое значение указанное обстоятельство имеет для стоек опорно-поворотных устройств краноманипуляторных установок тяжелого класса в связи с существенным возрастанием строительных размеров поперечного сечения П-образного профиля, поскольку при этом могут возникнуть соответствующие проблемы, связанные с гибкой листов (для глубокой вытяжки профилей П-образной конфигурации необходимы соответствующие конструкционные материалы с хорошими пластическими свойствами и достаточно мощное гибочное оборудование).

Г-образные фрагменты сварены между собой вертикальным стыковым швом 266 по примыкающим друг к другу кромкам 267, 268 их спинок 253, 254.

Замыкающая профиль 51 корпуса 50 поворотной стойки 45 в коробку приварная стенка 52 выполнена трапецеидальной и выставлена при приварке заподлицо с передними кромками 257 расположенных в средней по высоте части боковых стенок 255, 256 указанного профиля их прямолинейных участков 259 с обеспечением примыкания верхним концом к охватывающему плоские хвостовики 263 по их наружному обводу колпаку 53 головки 54 корпуса и формированием в зоне нижнего среза монтажно-присоединительного контура 269 с квадратным профилем, идентичным аналогичному контуру сопрягаемой с ним секции 244 коробчатого присоединителя 242 опоры 46.

Передние кромки 257, 262 клиновидных выступов 261 боковых стенок 255, 256 П-образного профиля 51 корпуса 50 стойки 45 и примыкающих к ним ушей 58, 59 опоры 46 при приварке к ней корпуса соосно совмещены друг с другом и закрыты снаружи расположенным заподлицо с ними и плавно сопряженным с трапецеидальной стенкой 52 приварным криволинейным козырьком 270 с центрально расположенной и открытой снизу сквозной выемкой 271 в его теле, спрофилированной по наружному обводу корпуса 63 гидроцилиндра 64 подъема стрелы 57.

Выемка 271 козырька 270 подкреплена по ее периметру изнутри соответствующей приварной накладкой 272.

В щеках 264, 265 головки 54 корпуса 50 стойки 45 рядом с подшипниковой втулкой 55 под ось 56 крепления подсоединяемой к ней стрелы 57 дополнительно вварена аналогичная втулка 273 несколько большей длины под ось 274 шарнирного сочленения ее с удлиненными рычагами 275 пространственно развитого и охватывающего головку со стрелой по бокам передаточного шарнирно-рычажного механизма 276, кинематически связывающего между собой при помощи указанной и еще двух осей 277, 278 и системы коротких и удлиненных рычагов 279, 275 поворотную стойку, стрелу и шток 280 гидроцилиндра 64 ее подъема в единый кинематический блок, обеспечивающий соответствующую оптимизацию траектории движения гидроцилиндра относительно стойки, а следовательно, и силовых (грузоподъемных) характеристик краноманипуляторной установки в зонах крайних положений стрелы.

Шейка 48 опоры 46 поворотной стойки 45 подкреплена снаружи размещенным между ее кольцевым ограничительным упором 241 и концевым коробчатым присоединителем 242 плоским фланцем 281 прямоугольной формы с асимметрично вынесенной за внешний обвод указанного упора боковой полкой 282, а изнутри, в средней по строительной высоте части - кольцевым ребром 283 и двумя диаметрально расположенными в плоскости действия максимального грузового момента и замкнутыми на него снизу и сверху локальными приливами 284, увеличивающими толщину ее стенок в указанных зонах, а следовательно, и момент сопротивления конструкции воздействию соответствующих внешних эксплуатационных нагрузок.

Шип 49 опоры 46 поворотной стойки 45 аналогично подкреплен снаружи и изнутри двумя разнесенными по высоте соответственно внешним и внутренним кольцевыми ребрами 285, 286, а хвостовик его снабжен внешней присоединительной резьбой 287.

Щеки 264, 265 головки 54 корпуса 50 поворотной стойки 45 усилены снаружи соосно расположенными и спрофилированными по их внешнему контуру приварными накладками 288 с фасонным вырезом 289 в нижней части, обеспечивающим соответствующее увеличение протяженности сварного шва 290 по месту их приварки.

Вваренные в головку 54 корпуса 50 стойки 45 подшипниковые втулки 55, 273 выполнены утоненными в средней по их длине части и снабжены радиально ввернутыми в них резьбовыми пресс-масленками 291 для смазки подшипников, напротив которых в колпаке 53 головки образованы соответствующие отверстия 292 для доступа к ним смазочного инструмента.

Листовые фрагменты корпуса 50 и опора поворотной стойки 45 выполнены из низкоуглеродистых легированных соответственно катаной и литейной сталей с примерно одинаковыми механическими характеристиками и степенью свариваемости, например, марок 10ХСНД и 12ДН2ФЛ.

Заложенные в конструкцию стойки заявляемого опорно-поворотного устройства технические решения позволяют сформировать ее в виде достаточно простой облегченной тонкостенной балки с изменяемыми по высоте размерами поперечного сечения, примерно равной прочности и переменной жесткости, плавно увеличивающейся в направлениях к зонам действия сосредоточенных нагрузок.

Для радиальной и осевой фиксации поворотной стойки 45 с возможностью вращения в посадочных гнездах 13, 14 корпуса 9 основания 1 установлены два конических однорядных роликоподшипника 43, 44 с внутренними диаметрами, идентичными соответствующим размерам шейки 48 и шипа 49 ее опоры 46. При этом верхний подшипник 43 взаимодействует в осевом направлении с кольцевым ограничительным упором 241 шейки 48 опоры 46 стойки 45 и опорной полкой 293 посадочного гнезда 13 концевого шпангоута 11 корпуса 9 основания 1, а нижний подшипник 44 - с аналогичной полкой 294 посадочного гнезда 14 концевого шпангоута 12 указанного корпуса и поджат к ней установленной на резьбе 287 хвостовика шипа 49 опоры стойки регулировочной гайкой 295.

Вышеупомянутые особенности конструктивного исполнения посадочных гнезд 13, 14 корпуса 9 основания 1 и полой опоры 46 поворотной стойки 45 в совокупности с использованием для фиксации последней конических однорядных подшипников 43, 44 соответствующих размеров позволяют приблизить геометрические характеристики, несущую способность и весовое совершенство данной части конструкции заявляемого опорно-поворотного устройства к параметрам общеизвестного в технике опорно-поворотного круга (см., например, ОСТ 22-2401-79 “Опоры поворотные роликовые однорядные с зубьями внутреннего зацепления. Технические условия”. Министерство строительного, дорожного и коммунального машиностроения. М., УДК 621, 873, 018.6), отличительной особенностью которого является большая несущая способность при малой строительной высоте и массе.

Конические однорядные роликовые подшипники имеют небольшое трение, примерно на порядок меньшее по сравнению с соответствующими подшипниками скольжения. Это позволяет значительно снизить величину момента страгивания стойки при повороте и уравнять его примерно с реализуемым при ее останове тормозным моментом со всеми вытекающими отсюда последствиями.

Натяг подшипников 43, 44 регулируется следующим образом. При сборке заявляемого опорно-поворотного устройства регулировочную гайку 295 сначала затягивают до упора и поворачивают стойку 45 в обоих направлениях для того, чтобы ролики правильно установились по соответствующим коническим поверхностям подшипников. Затем отворачивают гайку примерно на 1,5 оборота до совпадения паза гайки с ближайшей лапкой отгибной шайбы и стопорят ее посредством соответствующего отгиба указанной лапки. После такой регулировки подшипников стойка должна свободно вращаться усилием от руки без заеданий и визуально заметного осевого люфта.

Механическая зубчатая передача 66 механизма 65 поворота стойки 45 выполнена открытой на основе цилиндрического зубчатого зацепления из размещенных снаружи зубчатого колеса 67 и кинематически сцепленной с ним приводной шестерни 68, изготовленных из высокопрочной цементируемой хромоникелевой стали. При этом зубчатое колесо 67 передачи 66 выполнено в виде тонкостенного кольцевого зубчатого венца, жестко закрепленного посредством запрессовки с дополнительной фиксацией несколькими равнорасположенными по окружности осевыми штифтами 296 на внешнем цилиндрическом уступе 98 концевого шпангоута 11 корпуса 9 основания 1 напротив верхнего конического однорядного роликоподшипника 43.

Такое конструктивное исполнение зубчатого колеса указанной передачи и особенности компоновки и закрепления его на верхнем концевом шпангоуте корпуса рамного основания позволяют рассматривать тела жестко сочлененных между собой обода колеса и шейки шпангоута как единое целое. Благодаря этому можно значительно уменьшить собственные толщины указанных элементов, что может дать соответствующее сокращение поперечных размеров конструкции в данной зоне и выигрыш в массе.

Приводная шестерня 68 передачи 66 кинематически связана с выходным валом 297 гидромотора 69 через соосно расположенный над ней и закрепленный болтами 298 с гайками 299 в посадочных отверстиях 300, 301 консольно приваренного к одной из боковых стенок стойки 45, с замыканием на асимметричную боковую полку 292 подкрепляющего шейку 48 ее опоры 46 плоского фланца 281, пространственно развитого коробчатого кронштейна 302, двухступенчатый зубчатый планетарный редуктор 303.

Двухступенчатый зубчатый планетарный редуктор 303 механизма 65 поворота стойки 45 состоит из последовательно соединенных между собой в разъемном секционном корпусе 304 соответствующих быстроходной и тихоходной ступеней 305, 306 на основе простых трехзвенных планетарных зубчатых передач.

Каждая из ступеней 305, 306 редуктора 303 состоит из водила 307, 308 с установленными на нем сателлитами 309, 310 и двух центральных колес (солнечного 311, 312 и корончатого 313, 314) с внешними и внутренними зубьями, ось вращения которых совпадает с осью вращения водила.

Конструктивно приводная шестерня 68 передачи 66 консольно закреплена на хвостовике выходного вала 315 редуктора 303 при помощи шлицевого соединения 316 с осевой фиксацией прижимной планкой 317 с поджимными болтами 318.

Верхняя секция 319 корпуса 304 редуктора 303 выполнена в виде снабженной стыковочным фланцем 320 для установки и закрепления на нем болтами 321 гидромотора 69 суженной горловины 322, концентрически охватывающей заглубленный в нее на длину “утапливаемой” в ее внутреннюю полость 323 части гидромотора и сочлененный с хвостовиком его выходного вала 297 посредством шлицевого соединения 324 полый присоединитель 325 входного вала 326 быстроходной ступени 305 редуктора.

Вследствие специфики заложенных в конструкцию указанного механизма поворота стойки заявляемого опорно-поворотного устройства технических решений он существенно отличается от вышерассмотренных известных аналогов и прототипа предельной простотой и компактностью исполнения, большей жесткостью и прочностью, возможностью передачи больших мощностей с реализацией неограниченного угла поворота, более высокими КПД, долговечностью, весовым совершенством, удобством и безопасностью обслуживания.

Скрепленные между собой фланцы 327, 328 наибольшего диаметра двух промежуточных секций 329, 330 корпуса 304 редуктора 303 усечены в поперечном направлении посредством соответствующего одностороннего общего вертикального среза 331. При этом между плоской поверхностью среза 331 и примыкающей к нему боковой стенкой стойки 45 установлен с натягом призматический закладной фиксатор 332 клиновидного в поперечном сечении профиля.

Фиксатор 332 снабжен ухом 333 с развитым по высоте присоединительным пазом 334 для закрепления его болтом 335 с гайкой 336 на указанной боковой стенке стойки 45, локально усиленной изнутри размещенным напротив фиксатора приварным подкрепляющим ребром 337.

Такое техническое решение позволяет сократить поперечные габариты заявляемого опорно-поворотного устройства посредством смещения планетарного редуктора с гидромотором в направлении к оси вращения стойки в пределах радиальной составляющей указанного усечения фланцев редуктора, а следовательно, и размеры соответствующей зоны ометания подвижной частью механизма ее поворота. Помимо этого оно обеспечивает силовую разгрузку болтов крепления планетарного редуктора на рабочем месте от действия соответствующего крутящего момента.

В боковой стенке 338 коробчатого кронштейна 302 для установки редуктора 303 напротив болтов 298 с гайками 299 его крепления выполнены соответствующие технологические лючки 339, обеспечивающие удобный и беспрепятственный доступ монтажного инструмента к гайкам.

Защитный кожух 70 выполнен составным в виде расположенной над зубчатой механической передачей 66 механизма 65 поворота стойки 45 и верхним коническим однорядным роликоподшипником 43 куполообразной тонкостенной оболочки, сформированной из нескольких, свариваемых между собой при монтаже стойки, фасонных листовых сварных или гнутых фрагментов 340-342 соответствующей конфигурации, спрофилированных с зазором по внешнему обводу указанной передачи и роликоподшипника и жестко скрепленных между собой и с внешней поверхностью стойки и нижней части кронштейна 302 под двухступенчатый зубчатый планетарный редуктор 303 посредством сварки по всему контуру сопряжения с ними. При этом в зоне размещения приводной шестерни 68 механической зубчатой передачи 66 куполообразный свод кожуха 70 локально срезан с подкреплением боковой стенки фрагмента 342 снаружи изогнутым по ее внешнему контуру приварным ребром 343.

Указанный кожух относительно прост в изготовлении и обеспечивает достаточно надежную защиту механической зубчатой передачи и конических однорядных роликоподшипников от попадания в зону их расположения инородных механических частиц и атмосферных осадков, а также обслуживающего персонала от возможного травмирования вращающейся приводной шестерней передачи.

Конструктивное исполнение его позволяет беспрепятственно монтировать и демонтировать планетарный редуктор с гидромотором без извлечения стойки из подшипников посадочных гнезд рамного основания опорно-поворотного устройства.

Съемная защитная крышка 71 выполнена в виде обращенной кверху дном 344 и закрепленной болтами 345 на торцевой части нижнего концевого шпангоута 12 корпуса 9 основания 1 тарелки, снабженной образованным на наружной поверхности дна цилиндрическим посадочным гнездом 346 с центрально расположенным сквозным проходом 347 и расположенными по его периметру присоединительными отверстиями 348.

Гидромотор 69 механизма поворота 65 стойки 45 связан с расположенными на рамном основании 1 соответствующими гидравлическими коммуникационными магистралями 349 подвода к нему и отвода рабочей жидкости через пространственно сгруппированные в непосредственной близости от него и размещенные на стойке блок предохранительных клапанов 350 и электрогидравлический распределитель 351 с прокладкой гибких шлангов 352 и управляющих кабелей 353 в ее внутренней полости 354 и подсоединением их к расположенному там же многоканальному поворотному коммуникационному соединителю 355 многофункционального назначения.

Поворотный коммуникационный соединитель 355 конструктивно выполнен в виде жестко закрепленного при помощи винтов 356 в посадочном гнезде 346 нижней защитной крышки 71 основания 1 цилиндрического сердечника 357 и кинематически сопряженной с ним по наружному диаметру с возможностью относительного поворота и зафиксированной в осевом направлении гильзы 358 с поводком 359, взаимодействующим с водилом 360 стойки 45, снабженных двумя гидравлическими коллекторами 361, 362, один из которых сформирован на нижнем торце цилиндрического сердечника, а другой - на внешней боковой поверхности гильзы, с блоками резьбовых присоединительных штуцеров, сообщенных между собой напроход при помощи соответствующих осевых и радиальных каналов и разнесенных по высоте кольцевых проточек в телах сердечника и гильзы, герметизированных посредством соответствующих уплотнителей, и встроенного в сформированную в верхней части сердечника и герметично отделенную от гидравлических каналов полость 363 многоканального токоизолированного скользящего токосъемника 364 для передачи соответствующих электрических сигналов с рамного основания на поворотную стойку и обратно.

Токосъемник 364 выполнен в виде сочлененного с сердечником 357, с исключением относительного проворота в окружном направлении, полого корпуса 365, внутри которого размещены установленный на подшипниковых опорах скольжения плоский центральный вал 366 с выходным хвостовиком 367, скрепленным с верхней частью гильзы 358, и токосъемный модуль 368.

Токосъемный модуль 368 состоит из двух групп, чередующихся по высоте и кинематически соединенных с указанным корпусом 365 и центральным валом 366, с возможностью перемещения в осевом направлении и взаимодействующих между собой плоских кольцевых неповоротных и поворотных электроконтактов 369, 370 поджимното типа.

Электроконтакты 369, 370 токосъемного модуля 368 сообщены посредством проводов с внешними электрическими присоединителями 371, 372 для подстыковки к ним соответствующих кабельных коммуникационных магистралей.

Фиксация полого корпуса 365 токосъемника 364 от проворота относительно сердечника 357 выполнена при помощи сформированного на внешней поверхности его корпуса многогранного выступа 373, взаимодействующего со спрофилированным по нему центральным отверстием 374 идентичной конфигурации накидного диска 375, жестко поджатого болтами 376 к верхнему торцу сердечника.

Скрепление выходного хвостовика 367 центрального вала 366 с верхней частью гильзы 358 выполнено при помощи охватывающего их с внешней стороны съемного тонкостенного защитного кожуха 377, зафиксированного на них соответствующими осевыми и радиальными винтами 378, 379.

Реализованная в конструкции заявляемого опорно-поворотного устройства схема подвода рабочей жидкости и передачи электрических сигналов с неподвижного рамного основания на поворотную стойку и прохождения их в обратном направлении по соответствующим коммуникационным магистралям гидравлической и электрической частей многоканального поворотного коммуникационного соединителя многофункционального назначения позволяет осуществить прокладку указанных коммуникационных трактов в данной зоне по кратчайшим траекториям без формирования традиционных петель провисания гибких гидравлических шлангов и электрических кабелей. При этом соответственно минимизируются гидравлические потери, уменьшается загроможденность шлангами и кабелями рабочего пространства, улучшается внешний вид заявляемого опорно-поворотного устройства и повышается безопасность его обслуживания.

В боковой стенке 256 одного из тонколистовых Г-образных фрагментов 252 П-образного профиля 51 корпуса 50 поворотной стойки 45 в полости расположения кронштейна 302 под планетарный редуктор 303 механизма 65 ее поворота выполнен ориентированный вдоль стенки продолговатый люк 380 со скругленными по радиусу верхней и нижней кромками для обеспечения доступа во внутреннюю полость 354 стойки и прохода коммуникационных магистралей, связывающих располагаемое в ней и за ее пределами соответствующее электрогидравлическое оборудование краноманипуляторной установки, подкрепленный изнутри по периметру приварной накладкой 381.

Маслобак 72 для размещения используемой в гидросистеме краноманипуляторной установки рабочей жидкости выполнен в виде закрытого резервуара, имеющего форму усеченного с одного из концов, с формированием асимметричного углового в плане выступа 382, параллелепипеда, пространственно расположенного в створе между укороченной консолью 92 поворотной балансирной и внутренней боковой стенкой 164 неподвижной аутригерной балок 3 и 2, ограниченном с внешней стороны торцовым срезом последней из них, а с внутренней - вертикально ориентированной угловой боковой стенкой 29 приварного короба 16 основания 1.

Конструктивно он размещен на приклеенных к горизонтальным опорно-установочным полкам 383 двух консольно прикрепленных к опорной поверхности 384 балки 2 и разнесенных между собой по ее длине коробчатых кронштейнов 385, 386, плоских амортизационных проставках 387, с упором в образованные на указанных полках боковые ограничительные уступы 388.

Фиксация маслобака 72 в указанной зоне выполнена при помощи охватывающих его по наружному обводу поперечных накладных бандажей 389, 390 ленточного типа.

Одни из концов бандажей 389, 390 при помощи осей 391 шарнирно сочленены с консольными хвостовиками опорно-установочных полок 383 коробчатых кронштейнов 385, 386, а другие, оканчивающиеся резьбовыми присоединительными наконечниками 392, пропущены с наклоном книзу сквозь соответствующие отверстия 393 в приваренных к наружной поверхности потолочной полки 100 неподвижной аутригерной балки 2 кронштейнах 394, 395 и зафиксированы натяжными и контровочными гайками 396, 397. При этом на продольных ребрах вышеупомянутого параллелепипеда, в зонах прохождения лент накладных бандажей 389, 390, приварены соответствующие опорно-направляющие перемычки 398 со скругленными обводами, взаимодействующие с приклеенными напротив них к лентам бандажей с внутренней стороны амортизационными прокладками 399.

Благодаря такому исполнению и компоновке маслобак представляет собой компактный модуль с достаточно совершенными формами, органически встроенный в рамное основание заявляемого опорно-поворотного устройства. Крепление его на металлоконструкции рамного основания с использованием соответствующих средств амортизации достаточно просто и надежно.

Отсеки 400, 401 сливного и всасывающего трубопроводов 77, 78 маслобака 72 пространственно удалены друг от друга и разобщены между собой двумя перфорированными снизу посредством соответствующих вырезов 402 вертикальными перегородками 403, 404, имеющими высоту не менее двух третей высоты минимального уровня рабочей жидкости.

Такое пространственное расположение указанных отсеков и наличие между ними соответствующих перфорированных перегородок, обеспечивающих равномерную скорость течения рабочей жидкости вдоль нижней части маслобака, существенно облегчают выделение пузырьков воздуха из нее и оседание частиц “грязи” на его дно.

Сливной фильтр 79 конструктивно “утоплен” во внутреннюю полость маслобака 72, а напорный фильтр 80 расположен за пределами последнего с противоположной стороны приварного короба 16 основания 1 между внутренними боковыми стенками 164, 405 неподвижной аутригерной и удлиненной консоли 93 поворотной балансирной балок 2 и 3 и жестко закреплен, с возможностью регулировки пространственного положения, на коробе при помощи прикрепленного к нему соответствующего присоединительного кронштейна 406 и болтов 407. При этом в обоих из указанных фильтров 79, 80 установлены фильтроэлементы 408 большой пропускной способности и грязеемкости со встроенными индикаторами 409 их засоренности и соответствующими предохранительными клапанами 410, 411.