ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

Изобретение относится в целом к способу гидравлического разрыва подземного пласта. Более точно изобретение относится к способу и устройству для образования множества трещин в горизонтальной или вертикальной скважине, не закрепленной обсадными трубами.

2. Описание известного уровня техники

При добыче нефти и газа из подземных пластов обычной практикой стало образование трещин путем гидравлического разрыва содержащего углеводороды пласта для создания каналов для прохода нефти и газа. Эти проточные каналы способствуют перемещению углеводородов к стволу скважины с тем, чтобы можно было осуществить добычу углеводородов из скважины. Без гидравлического разрыва пласта добыча из многих скважин перестала бы быть экономически целесообразной.

При таких операциях по гидравлическому разрыву пласта жидкость для гидроразрыва пласта гидравлически нагнетают вниз в ствол скважины, который проходит через подземный пласт. Жидкость нагнетают вниз через внутреннее пространство обсадной колонны ствола скважины, через перфорационные отверстия и в слои пласта под давлением. Обеспечивается принудительное расщепление или растрескивание слоев или породы пласта, расклинивающий агент переносится жидкостью в трещину и затем осаждается. Образующаяся в результате трещина с расклинивающим агентом, находящимся на месте в трещине для удерживания трещины открытой, обеспечивает улучшенный приток извлекаемого флюида, то есть нефти, газа или воды, в ствол скважины.

Гидравлический разрыв в горизонтальных скважинах может обеспечить значительное повышение продуктивности скважины, но затраты на заканчивание скважины для обеспечения одновременного притока из нескольких трещин в соответствии с современной промышленной практикой часто неприемлемо высоки. Поэтому специалисты, ведущие работы на месторождении, часто выбирают заканчивание скважин, в особенности горизонтальных скважин, в виде скважин, не закрепленных обсадными трубами, или скважин с необсаженным забоем или в некоторых случаях использование хвостовика с щелевидными отверстиями или предварительно перфорированного хвостовика или фильтра с проволочной обмоткой для поддержания целостности ствола или обеспечения отфильтровывания твердых частиц.

Одним способом, используемым в настоящее время для заканчивания с образованием множества трещин, является образование трещин поэтапно (то есть по одной трещине за раз в месте расположения ствола скважины). Преимуществом поэтапного гидравлического разрыва является образование трещин в точно определенных местах и контроль запланированного процесса, но поэтапный гидравлический разрыв является сравнительно дорогостоящим процессом. Определенную зону или интервал изолируют путем использования способов, широко применяемых в данной отрасли, таких как использование извлекаемых или выбуриваемых мостовых пробок с пакерами, песка или гравия и флюида. Заканчивание скважины включает установку мостовой пробки ниже каждого заданного интервала, перфорирование заданного интервала, выполнение операций по гидравлическому разрыву пласта с нагнетанием жидкости гидравлического разрыва и очистку ствола скважины от любого песка, остающегося в нем, для подготовки к выполнению такого же процесса для следующего интервала. Данный процесс повторяется до тех пор, пока все заданные интервалы не будут подвергнуты гидравлическому разрыву. После этого мостовые пробки должны быть извлечены или выбурены, и ствол скважины должен быть очищен для обеспечения возможности продолжения работ, предусматривающих установку насосно-компрессорной колонны. В некоторых случаях применения вместо мостовых пробок в стволе скважины образуют песчаные пробки для изоляции трещин. Этот способ требует неоднократных спусков в скважину во время заканчивания с образованием трещин и, следовательно, длительного времени бурения и связан с высокими затратами на заканчивание скважины. Были разработаны специальные инструменты для обеспечения возможности выполнения многочисленных задач, таких как установка пробки, перфорирование, гидравлический разрыв или очистка, при одном спуске и подъеме трубы для уменьшения стоимости буровой установки, но требуется, по меньшей мере, одна спускоподъемная операция для каждого интервала, подлежащего гидравлическому разрыву, и общие затраты по-прежнему будут довольно высокими.

Другой способ, который широко используется для создания множества трещин на одной стадии нагнетания, заключается в использовании технологии отклонения жидкости гидравлического разрыва, в частности технологии ограниченного ввода. Способ ограниченного ввода, такой как описанный в патенте США №4867241, базируется на использовании большого трения на входе в перфорационное отверстие для регулирования распределения жидкости по множеству перфорированных интервалов. Некоторые или все из интервалов перфорированы с образованием ограниченного числа отверстий, что вызывает увеличение давления на входе перфорационных отверстий, когда жидкость гидравлического разрыва закачивают с высокой скоростью потока. Большое давление на входе заставляет жидкость проходить в многочисленные интервалы вместо поступления только в один интервал. Одностадийная обработка с отклонением жидкости гидравлического разрыва является менее дорогостоящей, но труднее добиться равномерного размещения расклинивающего агента в множестве трещин, и это, как правило, приводит к сниженной продуктивности скважины. Это обусловлено тем, что напряжение в грунте редко является однородным даже в пределах одного геологического интервала. Это приводит к инициированию образования трещин сначала в интервалах с более низкими напряжениями. Как только начнется образование этих трещин, они станут предпочтительным каналом для прохода закачиваемой жидкости для гидравлического разрыва, что приведет к тому, что другие перфорированные интервалы останутся не подвергнутыми гидравлическому разрыву. Даже повышенное давление при обработке, обусловленное ограниченным входом, не позволяет полностью устранить данную проблему. Кроме того, когда расклинивающий агент поступает в перфорации, он вызывает эрозию и увеличение перфораций, что приводит к быстрому уменьшению трения на входе. В результате распределение потока по многочисленным интервалам резко изменяется, когда расклинивающий агент дойдет до перфораций. Это приводит к тому, что большая часть расклинивающего агента будет размещена только в небольшом количестве основных интервалов и другие интервалы останутся невозбужденными.

Способ образования множества трещин на одной операции описан в патенте США №5161618, при котором используют множество пакеров для изоляции различных интервалов, подлежащих гидравлическому разрыву, после этого инструмент, имеющий множество альтернативных проходов или каналов и соответствующих отверстий, используют для подачи жидкости гидравлического разрыва на различных уровнях в изолированном интервале или участке. Каждый альтернативный канал, предусмотренный в устройстве, связан с определенной группой отверстий в инструменте для подачи жидкости гидравлического разрыва в ствол скважины. Суспензию закачивают по каналам, и она заполняет нижний конец инструмента перед проходом в ствол скважины, где она создает гидравлическое давление для гидравлического разрыва первой подвергаемой разрыву зоны. Суспензия будет продолжать поступать в эту первую зону до тех пор, пока не будет образована перемычка (пробка или мост) или какое-либо другое препятствие для потока. В этот момент суспензия станет выходить из второй группы отверстий в инструменте, которые расположены выше относительно ствола скважины, для гидравлического разрыва второй подвергаемой разрыву зоны. Тем не менее, подача суспензии в новую трещину без предварительного образования подушки из чистой жидкости, как правило, приводит к тому, что в трещине немедленно будет происходить выпадение расклинивающего материала, в результате чего дальнейшая обработка трещины будет невозможна. Следовательно, было бы предпочтительно создать устройство, которое обеспечивает возможность подачи жидкостей гидравлического разрыва в определенные зоны или интервалы без необходимости обеспечения наличия альтернативного канала для каждой зоны, и при использовании которого обеспечивается возможность особого контроля жидкости, подаваемой в каждую зону (то есть возможность подачи жидкости для образования подушки перед подачей суспензии расклинивающего агента).

Еще один способ образования множества трещин в горизонтальных скважинах описан в патенте США №6070666. Инструмент, имеющий пакер и систему труб для перемещения жидкости гидравлического разрыва и материалов, препятствующих оседанию, используют для образования множества трещин в горизонтальном стволе скважины. Инструмент спускают в ствол скважины и размещают таким образом, чтобы обеспечить возможность накачивания пакера над предполагаемым местом расположения трещины с тем, чтобы фактически изолировать зону трещины (при этом один конец будет закрыт пакером, а другой конец представляет собой наружный конец горизонтальной скважины). После этого жидкость гидравлического разрыва закачивают по системе труб для образования трещины в пласте. Как только первая трещина будет образована, инструмент должен быть поднят вверх по стволу скважины, где его снова устанавливают в определенном положении путем накачивания пакера, и операции по гидравлическому разрыву повторяют. Этот способ может быть использован для образования любого количества трещин, тем не менее, инструмент необходимо перемещать для образования трещины в каждом новом месте. Было бы предпочтительно создать инструмент, который обеспечивает возможность образования множества трещин в пласте без необходимости перемещения инструмента в стволе скважины после образования каждой отдельной трещины.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно изобретению создан способ обработки подземного пласта, имеющего образованный в нем ствол скважины, включающий следующие операции:

обеспечение инструмента для обработки скважин, имеющего по меньшей мере первый и второй узлы с разрывными дисками, при этом первый узел имеет меньшее давление разрыва по сравнению с вторым узлом, механизм изоляции кольцевого интервала, и канал для подачи обрабатывающей жидкости;

перемещение инструмента в ствол скважины и размещение инструмента в соответствующем месте для обработки пласта;

закачивание под давлением обрабатывающей жидкости по каналу к инструменту, контактирование обрабатывающей жидкости с первым или вторым узлом с разрывными дисками и разрушение его, и дальнейшее прохождение обрабатывающей жидкости в изолированный кольцевой интервал и обработка пласта.

Каждый узел с разрывным диском может включать мембрану и перфорированный диск.

Способ может дополнительно включать обеспечение механизма для блокирования прохода обрабатывающей жидкости через перфорированный диск. Механизм для блокирования прохода обрабатывающей жидкости может включать использование уплотняющих шариков.

Инструмент для обработки скважин может иметь один канал для подачи обрабатывающей жидкости к множеству интервалов.

Механизм изоляции кольцевого интервала может включать использование манжетных пакеров, заполнение кольцевого пространства гелем, инструмент для образования песчаной пробки.

Согласно изобретению создан также способ образования множества трещин в подземном пласте, имеющем образованный в нем ствол скважины, включающий следующие операции:

обеспечение скважинного инструмента для гидравлического разрыва пласта, предназначенного для образования множества трещин в пласте и имеющего по меньшей мере первый и второй узлы с разрывными дисками, при этом первый узел имеет меньшее давление разрыва по сравнению с вторым узлом, механизм изоляции кольцевого интервала, и канал для подачи жидкости гидравлического разрыва;

перемещение инструмента в ствол скважины и размещение инструмента в соответствующем месте для гидравлического разрыва пласта;

закачивание под давление жидкости гидравлического разрыва по каналу к инструменту, контактирование указанной жидкости с первым или вторым узлом с разрывными дисками и разрушение его, дальнейшее прохождение указанной жидкости в изолированный кольцевой интервал и создание гидравлического разрыва пласта.

Согласно изобретению создано устройство для обработки подземного пласта, имеющего образованный в нем ствол скважины, содержащее по меньшей мере два узла с разрывными дисками, каждый из которых содержит разрывной диск, при этом первый узел имеет меньшее давление разрыва по сравнению с вторым узлом, механизм изоляции кольцевого пространства и канал для подачи обрабатывающей жидкости.

Устройство может дополнительно содержать механизм отвода, предназначенный для избирательного предотвращения прохода обрабатывающей жидкости через узлы с разрывными дисками. Механизм отвода может включать уплотняющие шарики или пробку из расклинивающего агента.

Вышеописанные способ и устройство могут применяться для образования множества трещин в вертикальной или горизонтальной скважине. Устройство, как правило, встроено в колонну труб для заканчивания или в спусковую колонну или образует часть колонны для заканчивания или спусковой колонны, которую спускают в ствол скважины. Многочисленные узлы с разрывными дисками расположены на определенном расстоянии друг от друга вдоль колонны труб и служат в качестве мест ввода жидкости и мест инициирования трещин, когда начинается выполнение операций по гидравлическому разрыву пласта. Разрывные диски, содержащиеся в каждом узле, предварительно "настраивают" на различные давления разрыва, при этом наименьшее давление разрыва, как правило, будет у переднего или дальнего конца колонны труб. Давления разрыва могут возрастать по мере приближения к основанию (заднему концу). Это обеспечивает возможность последовательно разрыва дисков, в результате чего обеспечивается возможность обработки соответствующих интервалов от переднего конца до основания. Преимуществом настоящего изобретения по отношению к способам по известному уровню техники является то, что один трубопровод для жидкости (то есть, например, спусковая колонна или колонна труб для заканчивания) может обеспечить подачу рабочей жидкости к множеству зон или интервалов.

Процесс обработки в целом является непрерывным, что позволяет выполнять операции по гидравлическому разрыву множества интервалов так, что при этом не возникает необходимость прерывания обработки или перемещения инструмента. Обработка, как правило, включает в себя множество стадий нагнетания жидкости, каждая из которых соответствует определенному узлу с разрывным диском. Вначале, когда интервал, подлежащий обработке, представляет собой первый или самый низкий интервал, может возникнуть необходимость в образовании пробки на конце хвостовика или колонны труб для предотвращения потерь рабочей жидкости и обеспечения возможности увеличения давления в хвостовике.

По мере закачивания жидкости давление внутри хвостовика или колонны труб увеличивается до тех пор, пока оно не превысит давления разрыва диска, соответствующего обрабатываемому интервалу. После разрыва диска рабочая жидкость (жидкость гидравлического разрыва) может выходить из устройства и взаимодействовать с пластом. Применительно к операциям по гидравлическому разрыву пласта жидкость гидравлического разрыва вызовет увеличение давления, действующего на породу пласта, вызывая ее разрушение. Как правило, жидкость гидравлического разрыва содержит расклинивающий агент, который закачивают в трещину для поддержания проницаемости после завершения обработки. После закачивания достаточного количества расклинивающего агента в трещину может возникнуть необходимость блокирования дополнительного прохода потока в интервал.

В конце каждой стадии гидравлического разрыва интервал, подвергаемый обработке, должен быть "заблокирован", так что давление в хвостовике или колонне труб будет возрастать, что приведет к разрушению разрывного диска у последующего интервала. Это может быть выполнено путем использования любого пригодного механизма, но, как правило, при этом или используют уплотняющие шарики для перекрытия перфораций в скважине, или образуют пробку из расклинивающего агента, то есть преднамеренно вызывают выпадение расклинивающего агента и уплотнение обработанного интервала. В случае использования уплотняющих шариков их следует опустить незадолго до конца последней стадии нагнетания [закачивания] расклинивающего агента для каждого интервала. Любая избыточная суспензия за уплотняющими шариками должна иметь объем, меньший по сравнению с объемом зоны ствола скважины между последовательными интервалами, с тем, чтобы гарантировать то, что при разрушении следующего диска и на начальной стадии прохода жидкости в соответствующий интервал жидкость, поступающая в новый интервал, будет представлять собой промывочную жидкость или жидкость для образования подушки вместо суспензии, насыщенной расклинивающим агентом, что могло бы привести к немедленному выпадению расклинивающего агента в новой трещине.

Преднамеренное выпадение расклинивающего агента в трещине также может быть использовано для блокирования интервала, подвергаемого обработке. Как правило, это предусматривает уменьшение скорости, с которой суспензию закачивают в скважину, для обеспечения возможности просачивания жидкости в пласт, в результате чего происходит обезвоживание суспензии. Это приводит к заполнению кольцевого пространства и блокированию разрушенного диска, что позволяет фактически предотвратить поступление дополнительной жидкости в обработанный интервал.

Как только обработанный интервал будет заблокирован, давление в устройстве начнет увеличиваться до тех пор, пока оно не превысит давление разрыва следующего диска, в результате чего цикл фактически возобновляется. Затем новый открытый интервал может быть подвергнут обработке, как было описано выше. Таким образом, многочисленные зоны или интервалы могут быть обработаны или подвергнуты гидравлическому разрыву посредством одной непрерывной операции обработки просто путем обеспечения наличия множества узлов с разрывными дисками в инструменте и повторения процедуры обработки и отвода для каждой трещины или интервала.

Для гарантирования возбуждения интервала рядом с соответствующим разрывным диском на каждой стадии обработки должен быть использован способ изоляции зоны для перекрытия прохода жидкости в кольцевое пространство, образованное колонной труб для заканчивания и частью ствола скважины, не закрепленной обсадными трубами, для удерживания жидкости в интервале, подвергаемом обработке. В настоящем изобретении предусмотрено использование кольцевой пробки из геля, механических манжетных пакеров и кольцевой песчаной пробки в качестве трех способов обеспечения изоляции зоны. Тем не менее, то же самое может быть выполнено путем использования любого соответствующего способа, известного в данной отрасли. В кольцевой пробке из геля используется гель с прочностью, достаточной для противодействия проходу потока жидкости в кольцевое пространство ствола скважины, не закрепленного обсадными трубами. Гель может иметь относительно низкую вязкость для обеспечения возможности размещения его в кольцевом пространстве, после чего гель будет густеть или схватываться со временем, в результате чего потребуется довольно большой перепад давлений для того, чтобы заставить его сместиться в кольцевом пространстве. Когда разрывной диск разрушается и жидкость поступает в кольцевое пространство, зона высокого давления при обработке будет ограничена зоной, близкой к разрывному диску, из-за сопротивления геля, предотвращающего поступление жидкости гидравлического разрыва в другой интервал. Механические манжетные пакеры создают непосредственное гидравлическое уплотнение у стенки ствола скважины и образуют преграду для прохода потока через кольцевое пространство. Для образования кольцевой песчаной пробки требуется, чтобы между соседними узлами с разрывными дисками было установлено множество инструментов для образования песчаных пробок. Инструмент для образования песчаной пробки может обеспечить обезвоживание песчаной суспензии, когда она проходит через инструмент, и образование песчаной пробки в кольцевом пространстве для обеспечения изоляции зоны высокого давления.

Таким образом, устройство обеспечивает возможность реального и эффективного создания множества трещин или обработки множества зон на одной непрерывной операции обработки без его перемещения во время обработки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

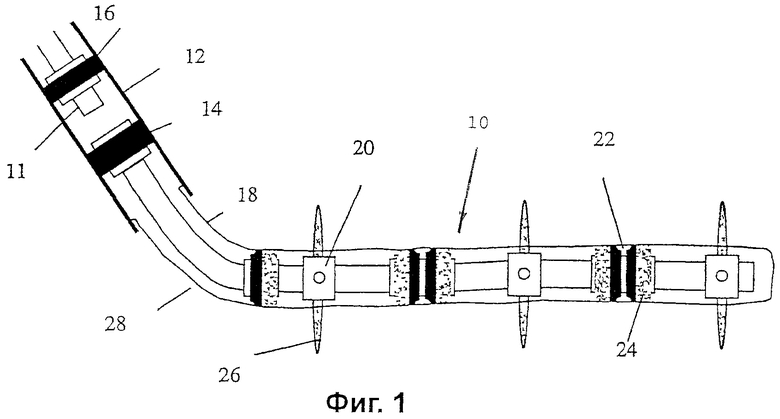

Фиг.1 показывает колонну инструмента для образования множества трещин в пласте.

Фиг.2 представляет вид сбоку с местным сечением узла с разрывным диском.

Фиг.3 представляет поперечное сечение по линии А-А на фиг.2.

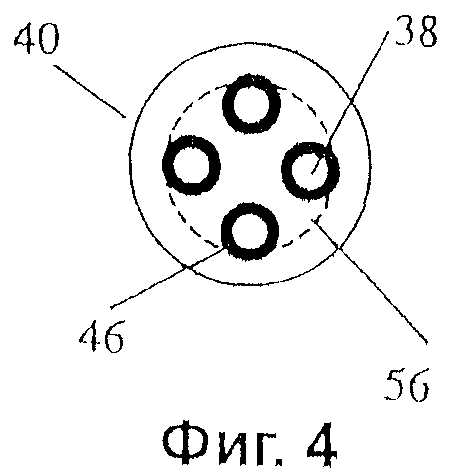

Фиг.4 показывает вставку узла с разрывным диском.

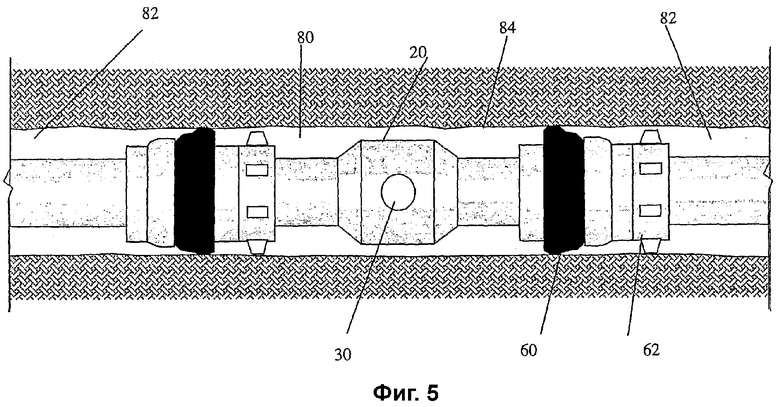

Фиг.5 показывает узел с разрывным диском и манжетные пакеры.

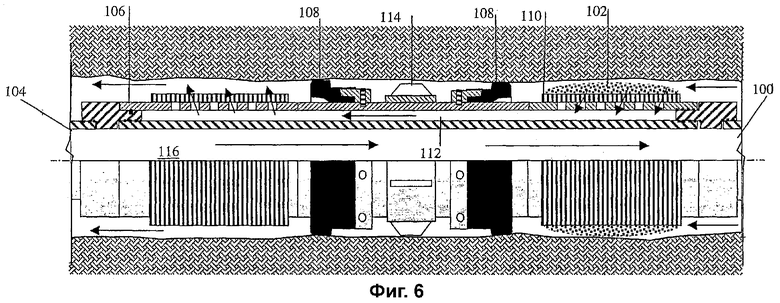

Фиг.6 показывает вид сбоку с вырывом инструмента для образования песчаных пробок.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Как показано на фиг.1, в соответствии с настоящим изобретением разработано устройство 10 для образования множества трещин 26 в интервальной или вертикальной скважине 18. Устройство может включать множество узлов 20 с разрывными дисками, расположенных на определенном расстоянии друг от друга вдоль длины колонны труб для заканчивания или спусковой колонны, эксплуатационной колонны-хвостовика 28 или другого соответствующего трубопровода. Как правило, узлы 20 с разрывными дисками расположены на таком расстоянии друг от друга, что они соответствуют определенному интервалу, в котором должны быть образованы трещины путем гидравлического разрыва пласта или который подлежит обработке. Устройство предпочтительно собирают на поверхности и затем спускают в ствол скважины до тех пор, пока оно не достигнет заданной глубины. После установки устройства в заданном положении подвесное устройство 14 для хвостовика устанавливают у конца обсадной колонны 12 или рядом с концом обсадной колонны 12. Колонна труб 11 для обработки с пакером 16 может быть спущена и установлена над хвостовиком или введена в хвостовик для образования трубопровода для выполнения операций по гидроразрыву пласта. В одном варианте осуществления устройство 10 может включать в себя механизм для обеспечения изоляции интервала или зоны. На фиг.1 показано множество инструментов 22 для образования песчаных пробок, предназначенных для образования песчаных пробок 24, находящихся между узлами 20 с разрывными дисками и служащих для обеспечения изоляции интервалов.

Как показано на фиг.2 и 3, узел 20 с разрывным диском предпочтительно встроен в сравнительно короткую секцию 48 инструмента, имеющую соответствующие соединительные элементы на каждом конце, предназначенные для обеспечения возможности присоединения или установки секции инструмента внутри стандартной колонны труб для заканчивания или внутри участков другой трубы или хвостовика. В предпочтительном варианте осуществления соединительные элементы представляют собой резьбовые участки 34, 36. Узел с разрывным диском установлен в отверстии 44, образованном в стенке 50 инструмента. Стенка инструмента имеет внутреннюю поверхность 54 и наружную поверхность 52. Перфорированный диск 40, имеющий множество отверстий 38 и диаметр, который немного меньше диаметра отверстия 44, расположен внутри отверстия 44 и закреплен так, что диск 40 находится вровень с внутренней поверхностью 54 секции 48 инструмента, в результате чего сохраняется гладкая внутренняя поверхность секции инструмента. Диск может быть прикреплен путем использования любого пригодного способа, но предпочтительно он присоединен путем сварки плавлением. Перфорированный диск может быть выполнен из любого пригодного материала и может иметь любое соответствующее число отверстий 38, образованных в нем. Размер и количество данных отверстий предпочтительно являются достаточными для того, чтобы обеспечить возможность надлежащего притока жидкости из внутреннего отверстия 32 устройства в пласт. Предпочтительно, если перфорированный диск выполнен из нержавеющей стали. При использовании суспензии, насыщенной расклинивающим агентом, поверхности отверстий могут быть подвергнуты эрозии в достаточной степени для того, чтобы воспрепятствовать надлежащему закрытию данных отверстий после обработки, особенно в случае использования уплотняющих шариков. В том случае, когда жидкость, используемая для обработки, может вызвать такую эрозию, закаленные вставки могут быть установлены или размещены в отверстиях для уменьшения эрозии. Предпочтительно, если вставки выполнены из карбида вольфрама. Как показано на фиг.2 и 3, вставки 46 могут быть обработаны путем конического зенкования в перфорированном диске, и они необязательно должны проходить через весь диск, поскольку главное назначение вставок состоит в том, чтобы обеспечить предотвращение расширения отверстий, которое помешало бы закрытию отверстия уплотняющими шариками, например, после обработки интервала или образования трещин в интервале путем гидравлического разрыва.

Разрывной диск 30 установлен или размещен между перфорированным диском 40 и удерживающим кольцом 42. Разрывной диск 30 предпочтительно представляет собой выпуклую металлическую мембрану, предназначенную для разрушения под действием растягивающих усилий, когда перепад давлений превысит расчетное давление разрыва. Разрывной диск может быть изготовлен из любого пригодного материала, но предпочтительно он выполнен из нержавеющей стали. Давление разрыва диска можно варьировать, например, путем увеличения толщины мембраны или изменения материала, из которого образована мембрана. После установки разрывного диска в заданном положении между перфорированным диском и удерживающим кольцом удерживающее кольцо может быть прикреплено к секции инструмента любым пригодным способом, но предпочтительно путем сварки плавлением, в результате чего разрывной диск будет зафиксирован внутри отверстия 44. Удерживающее кольцо 42 должно иметь такой диаметр 56, чтобы оно не перегораживало отверстия в перфорированном диске.

В процессе работы устройство 10 спускают в ствол 18 скважины до достижения соответствующего положения, при котором узлы 20 с разрывными дисками будут расположены так, что они будут соответствовать определенным интервалам или зонам, подлежащим гидравлическому разрыву или обработке. Предпочтительно, если устройство будет, по меньшей мере, частично удерживаться подвесным устройством 14 для хвостовика или аналогичным устройством после установки устройства для образования трещин в надлежащем положении. В предпочтительном варианте конструкции и, как показано на фиг.5, узлы с разрывными дисками могут быть расположены между соответствующими манжетами 60, которые используются для изоляции интервалов. В альтернативном варианте манжеты могут быть заменены более сложным инструментом для образования песчаных пробок, таким как инструмент, показанный на фиг.6, который обеспечивает возможность образования песчаных пробок в кольцевом пространстве той части ствола скважины, которая не закреплена обсадными трубами, для повышения надежности изоляции зон. Следует понимать, что ни манжеты, ни инструменты для образования песчаных пробок не являются обязательными, но могут быть включены в качестве предпочтительного механизма обеспечения изоляции. Когда устройство окажется в заданном месте, процесс обработки может начаться.

Перед образованием трещин в интервале или зоне путем гидравлического разрыва или перед обработкой интервала или зоны интервал должен быть заизолирован от уже обработанных интервалов, а также от интервалов, еще не подвергнутых обработке. Это предотвращает повторное открытие обработанных интервалов или преждевременное образование трещин в необработанных интервалах. Существует много способов, известных в данной области техники как способы обеспечения изоляции интервалов. В соответствии с настоящим изобретением может быть использован любой пригодный способ. Одним предпочтительным способом изоляции интервалов является использование манжетных пакеров, как показано на фиг.5. Для каждого заданного интервала, в котором должны быть образованы трещины, два манжетных пакера 60 устанавливают над и под узлом 20 с разрывным диском и тем самым изолируют не закрепленную обсадными трубами часть 80, находящуюся между манжетами 60, от остальной части 82 ствола скважины. Манжеты образуют посадку с натягом относительно стенки ствола 84 скважины, в результате чего предотвращается проход потока жидкости вокруг манжет. Следовательно, в предпочтительном варианте осуществления диаметр манжет будет немного больше диаметра ствола скважины. Кроме того, может оказаться желательным использовать центраторы 62 для того, чтобы способствовать уменьшению износа манжет при спуске устройства в скважину. Центраторы обеспечивают удерживание инструмента в сцентрированном положении внутри ствола скважины, тем самым предотвращая неравномерный или чрезмерный износ манжет за счет чрезмерного контакта со стенками ствола скважины.

Еще одним предпочтительным способом изоляции интервала является использование кольцевого пакера из геля. Кольцевой пакер из геля представляет собой содержащую нетвердые вещества полимерную химическую систему для изоляции зон. Гель размещают во всем кольцевом пространстве между стенкой той части ствола скважины, которая не закреплена обсадными трубами, и хвостовиком, в результате чего будет обеспечена достаточная прочность для выдерживания давлений гидравлического разрыва пласта и обеспечения постоянной изоляции каждого интервала. Тем не менее, гель не имеет такой прочности или толщины, которые воспрепятствовали бы фактическому гидравлическому разрыву пласта во время обработки. Предпочтительно гель спускают вниз по колонне труб и в кольцевое пространство перед началом обработки, в результате чего обеспечивается возможность загустевания или сгущения геля в достаточной степени перед началом операций обработки.

В зависимости от характеристик пласта и ствола скважины может оказаться необходимым образовать вначале пробку на конце хвостовика. Это может быть выполнено путем использования любого соответствующего способа, но, как правило, это предусматривает спуск механической пробки путем нагнетания для размещения ее у башмака хвостовика. После образования пробки давление в устройстве будет быстро повышаться, и первым диск (то есть диск с наименьшим давлением разрыва) будет разрываться. После этого жидкость, используемая для обработки, может поступать в кольцевое пространство той части ствола скважины, которая не закреплена обсадными трубами, вызывая гидравлический разрыв пласта. Давление разрыва последующих дисков должно быть существенно выше ожидаемого критического давления и давления гидроразрыва пласта в предыдущих интервалах с тем, чтобы не произошло непреднамеренного разрушения указанных дисков во время предшествующих операций по гидроразрыву пласта. Например, если предположить, что представляющий интерес интервал или зона имеет градиент давления гидроразрыва пласта, составляющий 0,8 фунта на квадратный дюйм на 1 фут, градиент пластового давления составляет 0,43 фунта на квадратный дюйм на 1 фут, а фактическая вертикальная глубина зоны составляет 10000 футов, ожидаемый перепад давлений на дисках во время гидравлического разрыва пласта должен составлять приблизительно 3700 фунтов на квадратный дюйм. Если кольцевое пространство не будет полностью заизолировано, перепад давлений может быть меньше. В данном примере диски должны иметь давление разрыва, превышающее 3700 фунтов на квадратный дюйм. Предпочтительно давление разрыва составляет приблизительно от 5000 до 6000 фунтов на квадратный дюйм.

Обработку первой зоны или интервала предпочтительно выполняют в соответствии с заданным режимом подачи расклинивающего агента, тем самым обеспечивая надлежащий гидравлический разрыв пласта и расклинивание интервала пласта без разрыва или разрушения дополнительных дисков. В конце или при завершении обработки интервала отверстия должны быть перекрыты для обеспечения возможности повышения давления в устройстве, в результате чего обеспечивается разрушение последующих разрывных дисков. Может быть использован любой пригодный способ для закрытия отверстий; тем не менее, в предпочтительном варианте осуществления используются уплотняющие шарики. Для установки уплотняющих шариков так, чтобы они перекрывали отверстия перфорированного диска, размер уплотняющих шариков должен быть больше размера отверстия. Уплотняющие шарики могут быть спущены в избыточном количестве для гарантирования того, что все отверстия будут заблокированы перед началом обработки последующих интервалов. К уплотняющим шарикам, пригодным для использования в настоящем изобретении, относятся обычные уплотняющие шарики, покрытые резиной, или саморастворяющиеся "биошарики".

Еще одним предпочтительным способом перекрытия отверстий после обработки зоны является их перекрытие посредством образования пробки из расклинивающего агента. Образование пробки из расклинивающего агента известно в данной отрасли, и для реализации данного изобретения может быть использован любой пригодный способ. Как правило, образование пробки из расклинивающего агента включает в себя закачивание суспензии, насыщенной расклинивающим агентом, с пониженной скоростью для обеспечения возможности обезвоживания суспензии за счет ухода жидкости в пласт. При этом расклинивающий агент скапливается в перфорированном диске и вокруг перфорированного диска, фактически блокируя дальнейший проход жидкости через перфорированный диск.

Еще одним предпочтительным способом изоляции интервала является использование инструмента для образования песчаных пробок, такого как показанный на фиг.6. Инструмент 100 для образования песчаных пробок обеспечивает возможность образования песчаных пробок 102 за счет обезвоживания насыщенной песком суспензии, когда суспензию закачивают через инструмент 102. Множество инструментов может быть установлено в виде компонентов колонны труб для заканчивания между последовательно расположенными разрывными дисками, как показано на фиг.1. Каждый инструмент включает в себя внутреннюю оправку 104 и наружную оправку 106. По меньшей мере, две манжеты 108 установлены на наружной оправке 106. Предпочтительно манжеты ориентированы таким образом, что они оказываются обращенными в сторону друг от друга. Песочные фильтры 110 прикреплены к наружной оправке 106 и расположены с обеих сторон от манжет 108, и над указанными фильтрами будет образовываться песчаная пробка 102, когда насыщенная песком суспензия будет проходить через фильтр 110 и кольцевое пространство 112 инструмента и выходить с другой стороны манжет. В инструмент 102 могут быть включены центраторы 114 для обеспечения удерживания инструмента в сцентрированном положении в стволе скважины. Внутренняя оправка 104 соединена с колонной труб для заканчивания на обоих концах посредством резьбовых соединений. Как показано на фиг.6, насыщенную песком суспензию закачивают вниз через колонну труб для заканчивания или внутри внутренней оправки 104, и указанная суспензия выходит через разрывной диск, расположенный за инструментом 100 для образования песчаных пробок по ходу течения суспензии, и проходит обратно вверх через кольцевое пространство между [стенкой] ствола скважины и колонной труб для заканчивания и в конце сталкивается или контактирует с песочным фильтром 110.

Изобретение относится к области гидравлического разрыва подземного пласта. Более точно изобретение относится к способу и устройству для образования множества трещин в горизонтальной или вертикальной скважине, не закрепленной обсадными трубами. Обеспечивает повышение эффективности изобретения за счет обеспечения разрыва множества интервалов без прерывания процесса. Сущность изобретения: в устройство включено множество узлов с разрывными дисками, каждый из которых имеет "независимое" давление разрыва, когда первый узел имеет меньшее давление разрыва по сравнению со вторым узлом, и соответствует определенному интервалу, подлежащему обработке, при этом узлы расположены в спусковой колонне или колонне труб для заканчивания так, что узел с наименьшим давлением разрыва будет располагаться у переднего конца, или в самом низком месте, а последующие узлы имеют давления разрыва, которые увеличиваются в направлении основания переднего конца колонны труб. По мере закачивания жидкости вниз по колонне труб давление возрастает до значений, превышающих давление разрыва первого диска, что создает возможность контактирования жидкости для обработки с пластом. После того, как первый горизонт будет обработан или подвергнут гидравлическому разрыву, он может быть изолирован, в результате чего создается возможность повторного увеличения давления в колонне труб и разрыва последующих дисков, 3 н. и 10 з. п. ф-лы, 6 ил.

обеспечение инструмента для обработки скважин, имеющего по меньшей мере, первый и второй узлы с разрывными дисками, при этом первый узел имеет меньшее давление разрыва по сравнению со вторым узлом, механизм изоляции кольцевого пространства и канал для подачи обрабатывающей жидкости;

перемещение инструмента в ствол скважины и размещение инструмента в соответствующем месте для обработки пласта;

закачивание под давлением обрабатывающей жидкости по каналу к инструменту, контактирование обрабатывающей жидкости с первым и вторым узлом с разрывными дисками и разрушение его, и дальнейшее прохождение обрабатывающей жидкости в изолированный кольцевой канал и обработка пласта.

обеспечение скважинного инструмента для гидравлического разрыва пласта, предназначенного для образования множества трещин в пласте и имеющего, по меньшей мере, первый и второй узлы с разрывными дисками, при этом первый узел имеет меньшее давление разрыва по сравнению со вторым узлом, механизм изоляции кольцевого интервала и канал для подачи жидкости гидравлического разрыва;

перемещение инструмента в ствол скважины и размещение инструмента в соответствующем месте для гидравлического разрыва пласта;

закачивание под давлением жидкости гидравлического разрыва по каналу к инструменту, контактирование указанной жидкости с первым или вторым узлом с разрывными дисками и разрушение его, дальнейшее прохождение указанной жидкости в изолированный кольцевой интервал и создание гидравлического разрыва пласта.

Приоритет группы изобретений установлен от 31.12.2001 по первой заявке № 10/039,019, поданной в Патентное Ведомство США.

| US 6070666 А, 20.06.2000 | |||

| Устройство для поинтервального гидравлического разрыва пласта | 1961 |

|

SU147156A1 |

| Устройство для поинтервального гидроразрыва пласта и щелевой перфорации | 1961 |

|

SU152214A1 |

| Способ изготовления шаров для поинтервального многократного гидравлического разрыва пласта | 1958 |

|

SU122114A1 |

| US 5005649 A, 09.04.1991 | |||

| US 5472049 A, 05.12.1995 | |||

| US 5161618 A, 10.11.1992 | |||

| КАЧМАР Ю | |||

| Д | |||

| и др | |||

| Разобщение ствола скважины поликонденсирующейся псевдопластичной жидкостью, Обзорная информация, серия "Нефтепромысловое дело" | |||

| - М | |||

| : ВНИИОЭНГ, 1982, с.1,3-5. | |||

Авторы

Даты

2008-02-27—Публикация

2002-12-23—Подача