Изобретение относится к извлечению жидкостей из подземных формаций. Более конкретно, оно относится к интенсификации потока через формацию путем гидравлического разрыва. Еще более конкретно, оно относится к методам оптимизации проводимости разрыва путем расклинивания разрыва в пласте формации таким образом, что расклинивающий наполнитель гетерогенно распределяется в разрыве, предпочтительно имеющем значительные пустоты, содержащие незначительное количество расклинивающего наполнителя или вообще не содержащие его.

Гидравлический разрыв представляет собой основной инструмент для повышения производительности скважины путем размещения или распространения разрывов с высокой проводимостью из ствола скважины в резервуар. Традиционные обрабатывающие составы при гидравлическом разрыве обычно закачиваются на нескольких отдельных этапах. На первом этапе, обычно называемом прокладкой (pad), жидкость закачивается через ствол скважины в подземную формацию с высокой подачей и давлением. Скорость подачи жидкости превышает скорость фильтрации жидкости (также называемой скоростью утечки) в формацию, создавая возрастающее гидравлическое давление. Когда давление превышает пороговое значение, формация растрескивается и прорывается. По мере продолжения закачивания жидкости гидравлический разрыв возникает и начинает распространяться внутрь формации.

Во время второго этапа расклинивающий наполнитель подмешивается в жидкость, которая после этого называется жидкостью разрыва (frac fluid), или разрывающей жидкостью, и переносится через гидравлический разрыв, который продолжает увеличиваться. Жидкость прокладки и жидкость разрыва могут быть одной и той же жидкостью или могут быть разными. Расклинивающий наполнитель помещается в разрыв на проектную длину и механически препятствует смыканию разрыва после того, как нагнетание прекращается и давление падает. По окончании обработки, когда скважина вводится в эксплуатацию, пластовый флюид протекает в разрыв и просачивается через проницаемый барьер из расклинивающего наполнителя в ствол скважины. Дебит пластового флюида зависит от таких параметров, как проницаемость пласта, проницаемость барьера из расклинивающего наполнителя, гидравлическое давление в пласте, параметры добываемой жидкости, форма разрыва и т.д. Одним из наиболее существенных параметров, который может проектироваться, контролироваться и регулироваться при гидравлическом разрыве, является гидравлическая проводимость разрыва (проницаемость барьера из расклинивающего наполнителя, умноженная на ширину разрыва). Существует много случаев, когда повышение гидравлической проводимости барьера из расклинивающего наполнителя выше предельных значений традиционных технологий привело бы к существенному улучшению экономических показателей возбуждения притока.

Ранее имели место попытки гетерогенного размещения расклинивающего наполнителя. Некоторые предыдущие изобретения имели целью повышение гидравлической проводимости разрыва путем гетерогенного размещения расклинивающих наполнителей в слое формации. Многие из этих изобретений связаны с закачиванием различных типов глинистых суспензий или жидкостей с дискретными интервалами, известными в промышленности как «пробки» ("slugs") или «ступени» ("stages"). Утверждается, что при этом обеспечивается более высокая проводимость разрывов по сравнению с разрывами, полученными традиционными методами обработки, и увеличение проводимости разрыва путем замены гомогенного барьера из расклинивающего наполнителя гетерогенным барьером. Структуры расклинивающих наполнителей, иногда именуемые столбами, скоплениями или стойками, размещаются с некоторыми интервалами по созданному разрыву. Эти столбы обладают значительной прочностью для удержания разрыва в частично открытом состоянии под напряжением смыкания. Промежутки между столбами образуют сеть связанных друг с другом открытых каналов, доступных для потока. Это ведет к существенному увеличению эффективной гидравлической проводимости всего разрыва.

В опубликованных заявках на патенты US 20060113078 A1 и US 20060113080 A1 приведены описания методов расклинивания, по крайней мере, одного разрыва в подземной формации путем попытки введения множества скоплений расклинивающего наполнителя, по крайней мере, в один разрыв с образованием множества скоплений, каждое из которых состоит из связующей жидкости и заполняющего материала. В патентах США 3850247, 3592266, 5411091, 6776235 и в опубликованной заявке на патент US 20050274523 каналы с высокой проводимостью создаются путем закачивания чередующихся интервалов глинистого раствора для гидроразрыва, которые отличаются, по крайней мере, одним из параметров. Например, в патенте US 3592266 предлагается создавать гетерогенность в барьере из расклинивающего наполнителя путем закачивания чередующихся объемов жидкостей, значительно отличающихся по вязкости. В патенте US 6776235 жидкости отличаются их способностью переносить расклинивающий наполнитель и/или концентрацией расклинивающего наполнителя.

Однако эти предыдущие методы гетерогенного размещения расклинивающего наполнителя обычно характеризуются ограниченным контролем размещения столбов. Кроме того, в предыдущих методах столбы имеют тенденцию оказываться очень длинными и простираться на всю высоту разрыва (считая разрыв вертикальным), и поэтому каналы между столбами не ведут в ствол скважины и не способны обеспечить эффективные проходы на всем протяжении от формации до ствола скважины.

Метод гетерогенного размещения расклинивающего наполнителя, обладающего более эффективным контролем расположения столбов обладал бы большими преимуществами. Кроме того, такое размещение столбов, при котором они не простираются на всю высоту разрыва (считая разрыв вертикальным), а сами прерываются каналами так, что каналы между столбами образуют дорожки, ведущие в ствол скважины, оказалось бы очень полезным. Цель настоящего изобретения заключается в обеспечении такого гетерогенного размещения расклинивающего наполнителя.

Краткое изложение существа изобретения

Одной из реализаций изобретения является способ гетерогенного размещения расклинивающего наполнителя в разрыве в разрывном слое, пройденном стволом скважины. Этот метод включает в себя этап чередования, заключающийся в закачивании чередующихся пробок загущенной жидкости, не содержащей расклинивающего наполнителя, и загущенной жидкости с расклинивающим наполнителем в разрывной слой под давлением выше разрывного через некоторое количество кластеров перфораций в разрывном слое. Пробки загущенной жидкости с расклинивающим наполнителем образуют столбы расклинивающего наполнителя после смыкания разрыва.

Другой реализацией изобретения является способ гетерогенного размещения расклинивающего наполнителя в разрыве разрывного слоя, включая этап чередования, связанный с закачиванием чередующихся пробок загущенной жидкости без расклинивающего наполнителя и загущенной жидкости, несущей расклинивающий наполнитель, в разрывной слой с давлением выше давления разрыва, через некоторое количество кластеров перфораций в стволе скважины в разрывной слой, что заставляет последовательность пробок загущенной жидкости без расклинивающего наполнителя и жидкости, несущей расклинивающий наполнитель, закачанной через соседние кластеры, перемещаться через разрыв с разными скоростями. Пробки загущенной жидкости, несущей расклинивающий наполнитель, опять же образуют столбы расклинивающего наполнителя после смыкания разрыва.

Еще одной реализацией изобретения является метод гетерогенного размещения расклинивающего наполнителя в разрыве разрывного слоя, включающий этап чередования, связанный с закачиванием чередующихся пробок загущенной жидкости без расклинивающего наполнителя и загущенной жидкости, несущей расклинивающий наполнитель, в разрывной слой под давлением выше давления разрыва, через некоторое количество кластеров перфораций в стволе скважины в разрывном слое, ведущем к тому, что последовательности пробок загущенной жидкости без расклинивающего наполнителя и загущенной жидкости, несущей расклинивающий наполнитель, закачанных по крайней мере через одну пару кластеров, оказываются разделенными областью закачанной жидкости без расклинивающего наполнителя. Опять же пробки жидкости, несущей расклинивающий наполнитель, образуют столбы расклинивающего наполнителя после смыкания разрыва.

Существует много других вариантов этих способов. Некоторые или все пробки на этапе чередования могут содержать упрочняющий материал, например органические, неорганические волокна или смесь органических и неорганических волокон, как вариант, покрытых только связующим покрытием или со связующим покрытием, покрытым неклейким веществом, растворяющимся в загущенной жидкости во время ее прохождения через разрыв; в качестве упрочняющего материала могут использоваться, например, металлические частицы сферической или удлиненной формы; пластинки, ленты и диски из органических или неорганических веществ, керамики, металлов или металлических сплавов. Предпочтительно, чтобы упрочняющий материал имел отношение его длины к другому измерению больше, чем 5:1. Упрочняющий материал может быть включен только в пробки загущенной жидкости, несущей расклинивающий наполнитель; некоторые или все пробки на этапе закупорки могут также содержать материал-носитель расклинивающего наполнителя. Например, материал-носитель расклинивающего наполнителя может включать продолговатые частицы с отношением их длины к другому измерению больше чем 5:1. Материалом-носителем расклинивающего наполнителя могут быть, например, волокна, изготовленные из синтетических или натуральных органических материалов, или из стекла, керамики, графита или металла. Материал-носитель расклинивающего наполнителя может включаться только в пробки загущенной жидкости, несущей расклинивающий наполнитель, пробки могут содержать или быть полностью изготовленными из материала, который становится клейким при температурах формации или может быть, кроме того, покрыт неклейким материалом, растворяющимся в загущенной жидкости при прохождении через разрыв.

В качестве примеров, упрочняющие материалы могут быть в виде удлиненных частиц, имеющих длину, по крайней мере, 2 мм и диаметр, например, от 3 до 200 мкм. Весовая концентрация упрочняющего материала или материала-носителя расклинивающего наполнителя в любой из пробок может составлять от 0,1 до 10%; объем загущенной жидкости, несущей расклинивающий наполнитель, может быть меньше объема загущенной жидкости без расклинивающего наполнителя. Расклинивающий наполнитель может представлять собой смесь наполнителей, выбранных для минимизации получаемой пористости пробок расклинивающего наполнителя в разрыве. Частицы расклинивающего наполнителя могут иметь только смолистое или клейкое покрытие или смолистое или клейкое покрытие, покрытое слоем неклейкого прилипающего вещества, растворяющегося в жидкости для гидроразрыва при прохождении через разрыв.

В других вариантах эти методы могут содержать еще один этап после этапа чередования, заключающийся в непрерывном введении загущенной жидкости, несущей расклинивающий наполнитель, в жидкость для гидроразрыва, при этом расклинивающий наполнитель имеет частицы практически одинакового размера. Загущенная жидкость на этапе, следующем за этапом чередования, может содержать упрочняющий материал, материал-носитель расклинивающего наполнителя или тот и другой. Жидкости могут загущаться полимером или вязкоупругим поверхностно-активным веществом. Число отверстий в каждом кластере не обязательно должно быть одинаковым. Диаметр отверстий во всех кластерах не обязательно должен быть одинаковым. Длина перфорационных каналов во всех кластерах не обязательно должна быть одинаковой. По крайней мере, два метода образования кластеров перфораций могут быть использованы. Некоторые из кластеров могут производиться методом перфорирования с отрицательным дифференциальным давлением или методом с положительным дифференциальным давлением. Ориентация перфораций по отношению к предпочтительной плоскости разрыва не обязательно должна быть одинаковой во всех кластерах.

В другом варианте, по крайней мере, два кластера (или каждая пара кластеров) перфораций, создающих последовательность пробок из загущенной жидкости без расклинивающего наполнителя и загущенной жидкости, несущей расклинивающий наполнитель, могут быть разделены кластером перфораций с достаточно малыми перфорациями для того, чтобы мостики расклинивающего наполнителя и жидкость, не содержащая или практически не содержащая расклинивающего наполнителя, проходила в пласт через этот кластер.

Выборочно число кластеров перфораций лежит в пределах от 2 до 300, например, от 2 до 100; длина кластера перфораций лежит в пределах 0,30 м до 30 м; плотность перфораций составляет от 1 до 30 на 0,3 и пробки расклинивающего наполнителя имеют объем в пределах от 80 до 16000 литров.

Дополнительно конфигурация закачиваний жидкости определяется при помощи математической модели; и/или конфигурация закачиваний жидкости содержит коррекцию распределения пробок; и/или конфигурация кластеров перфораций определяется при помощи математической модели.

Дополнительно, по крайней мере, один из параметров - объем пробки, состав пробки, размер расклинивающего наполнителя, концентрация расклинивающего наполнителя, число отверстий в кластере, длина кластера перфораций, интервал между кластерами перфораций, ориентация кластеров перфораций, плотность кластеров перфораций, длина каналов перфораций, методы перфорации, присутствие или концентрация упрочняющего материала и присутствие или концентрация материала-носителя расклинивающего наполнителя - остается постоянным по длине ствола скважины в разрывном слое или увеличивается, или уменьшается по длине ствола скважины в разрывном слое, или попеременно изменяется по длине ствола скважины в разрывном слое.

Предпочтительно, чтобы столбы расклинивающего наполнителя создавались и размещались таким образом, чтобы они не простирались на все измерение разрыва параллельно стволу скважины, но сами прерывались каналами так, чтобы каналы между столбами образовывали дорожки, ведущие в ствол скважины.

Краткое описание рисунков

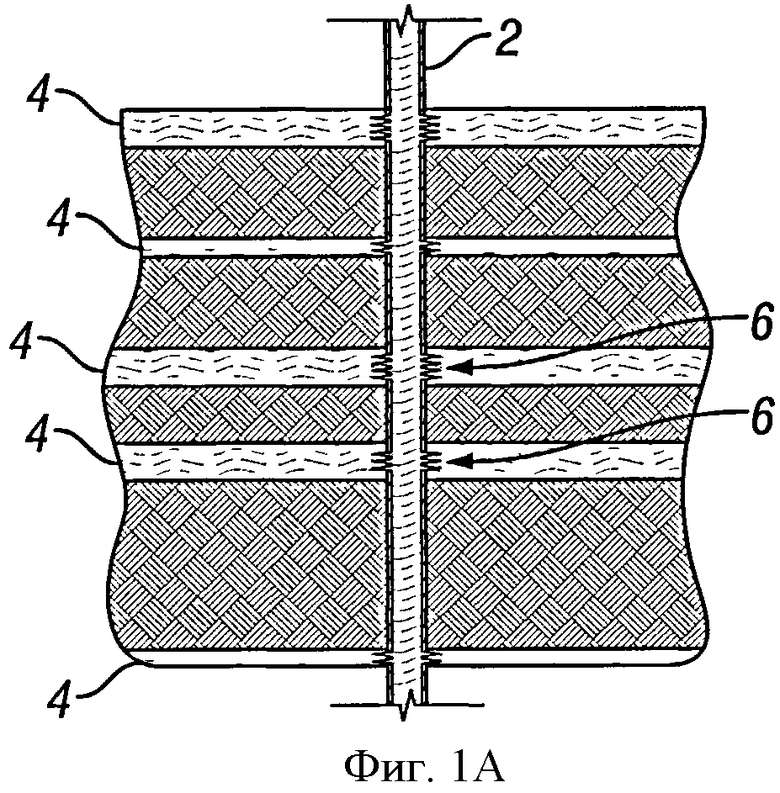

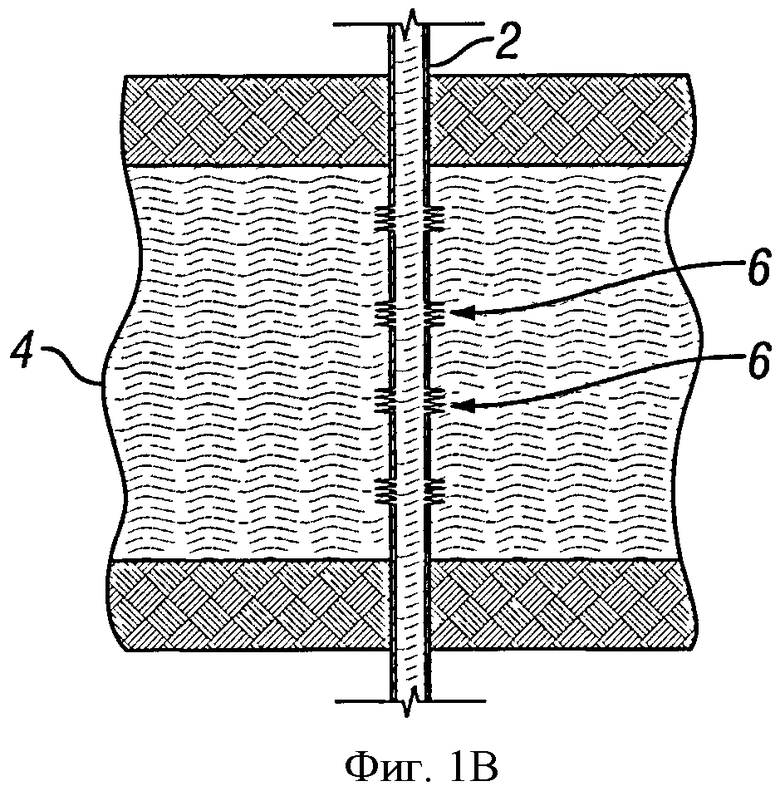

На фиг.1 схематически показаны (a) «сгруппированные перфорации», какие в настоящее время используются при описании закачиваний в многослойных резервуарах (которые традиционно разрываются по отдельности), и (b) группирование (кластеризация) перфораций по высоте одной продуктивной зоны (традиционно разрываемой в одну обработку). (На каждом рисунке показано только одно крыло разрыва).

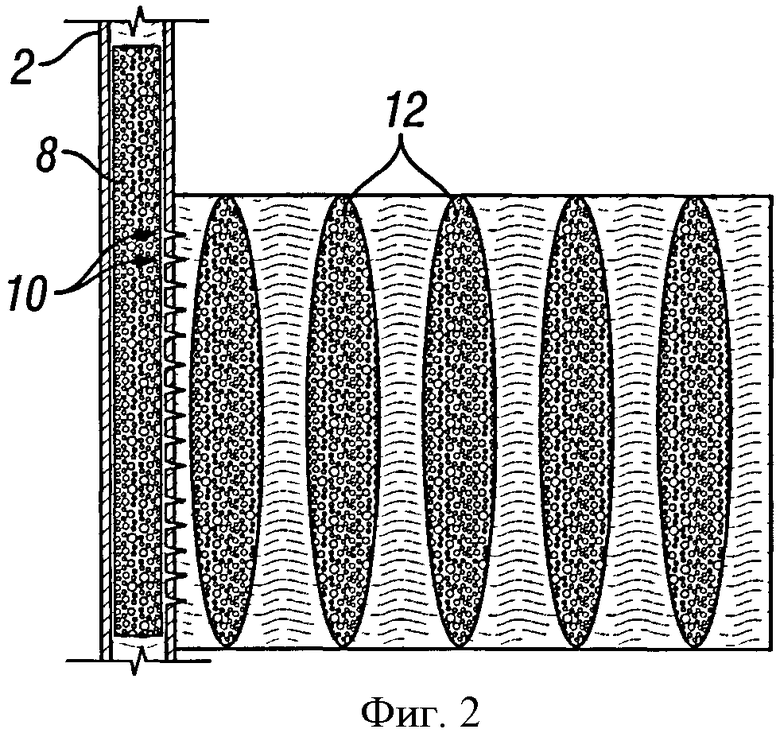

На фиг.2 схематически показаны «полосообразные» столбы, которые предположительно должны формироваться при закачивании пробок расклинивающего наполнителя в ствол скважины с традиционной конфигурацией перфораций.

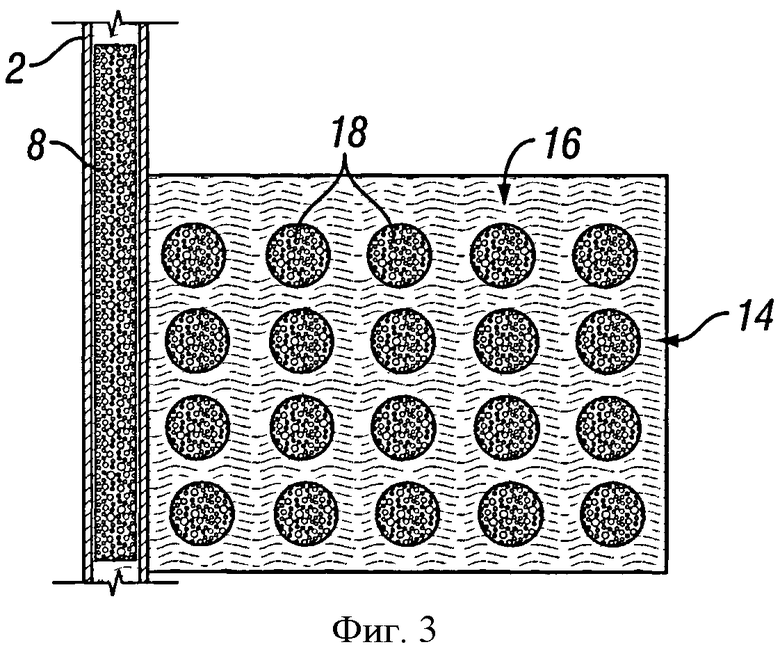

На фиг.3 схематически изображена упрощенная модель, используемая для расчета оптимального распределения столбов в разрыве, в частности число рядов и колонок столбов.

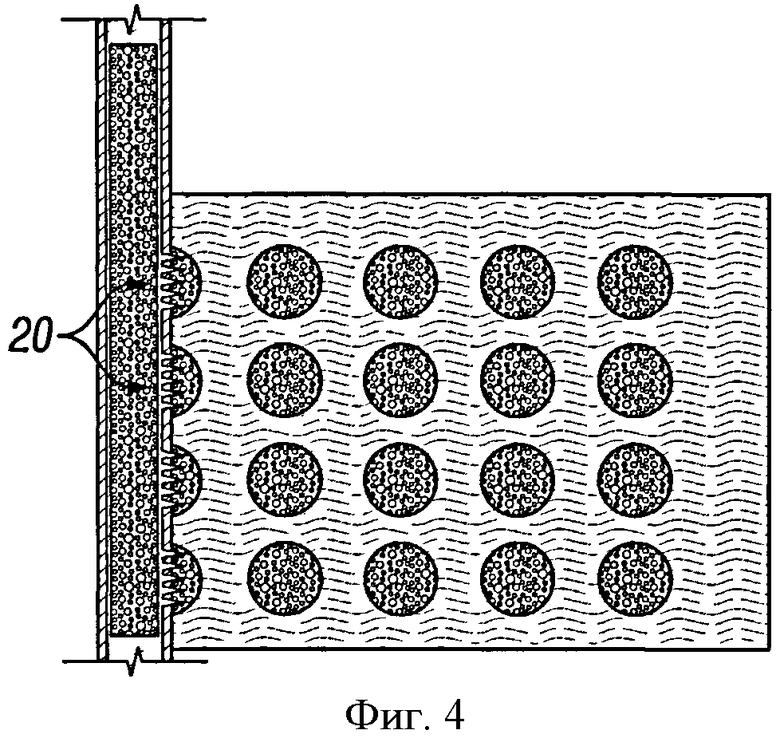

На фиг.4 приведено схематическое представление конфигурации закачивания четырех кластеров и его использование для получения матрицы столбов, состоящей из четырех рядов и некоторого количества колонок (в данном случае четырех), соответствующей числу пробок расклинивающего наполнителя, закачанных с поверхности.

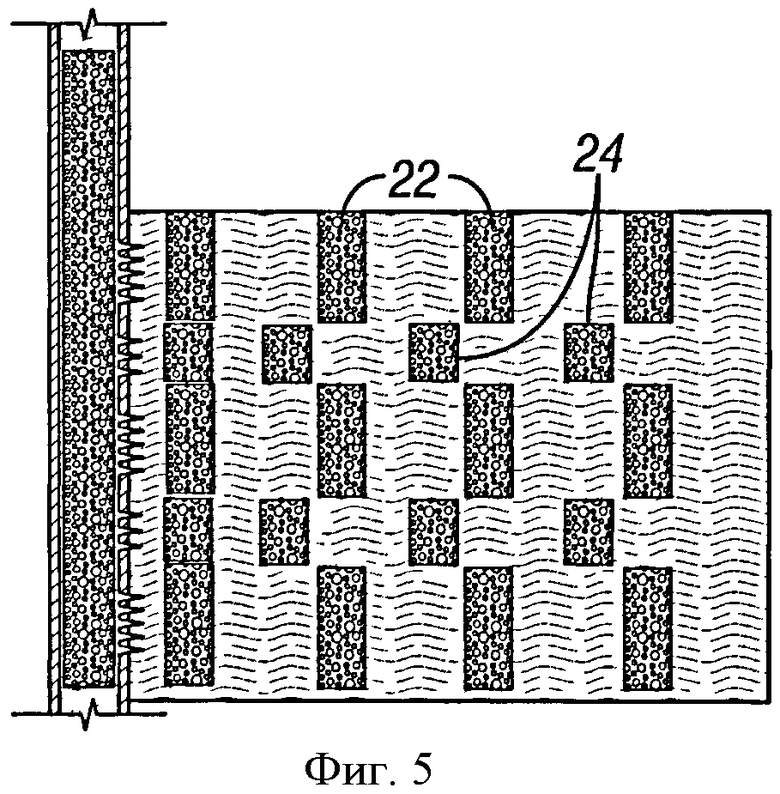

На фиг.5 схематически показаны результаты модуляции гидравлического импеданса кластера, предназначенного для увеличения гетерогенности барьера расклинивающего наполнителя в разрыве.

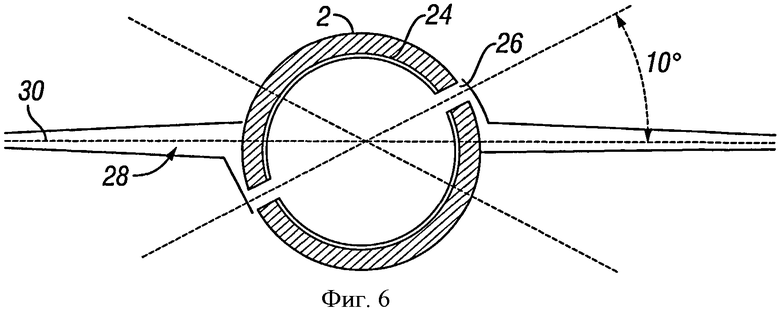

Фиг.6 представляет собой схематический пример вариации ориентации перфораций между соседними кластерами, предназначенной для того, чтобы стимулировать смещение столбов друг относительно друга.

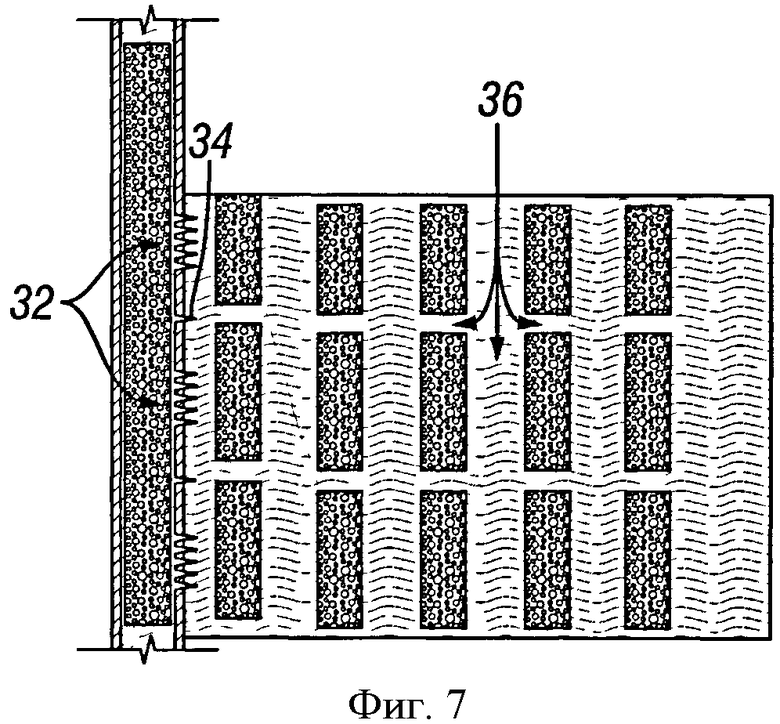

На фиг.7 схематически показан метод модуляции размеров кластера, при котором частицы расклинивающего наполнителя образуют перемычки, проходя через кластер, для получения достаточно малого диаметра отверстия; гель просачивается через такие соединенные кластеры, обеспечивая поступление небольшого, но постоянного количества чистого геля для предотвращения слипания пар столбов из соседних кластеров.

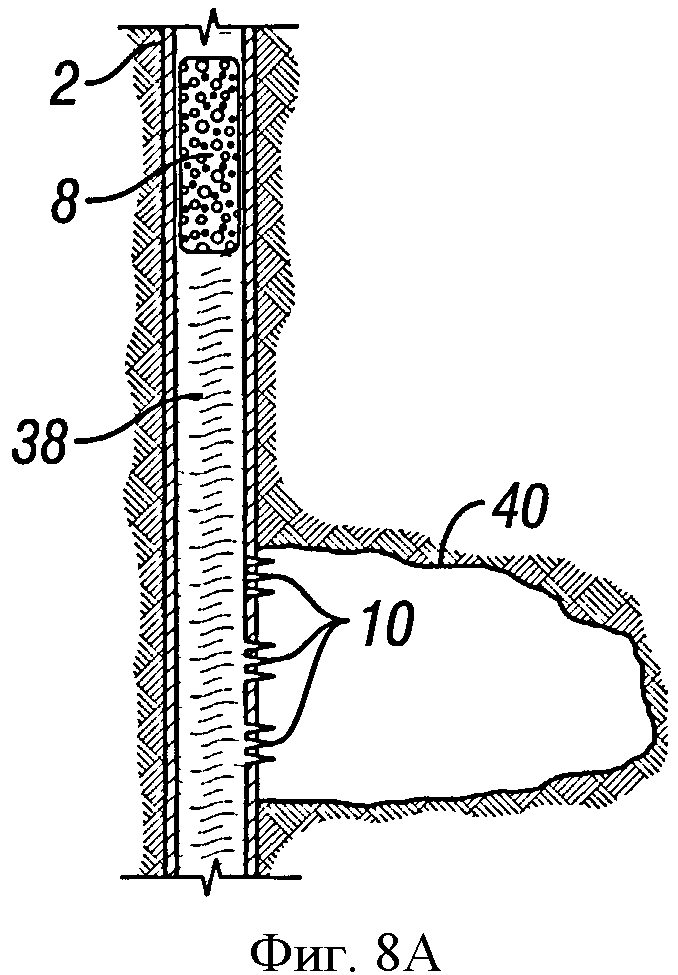

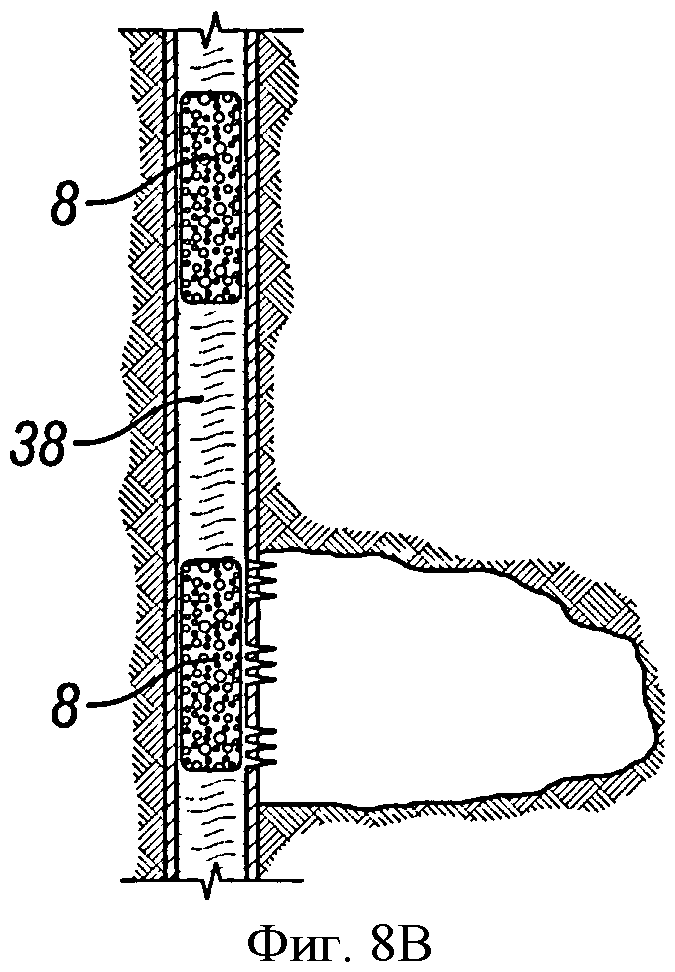

На фиг.8 показано схематическое представление метода размещения пробок расклинивающего наполнителя в сочетании с конфигурацией перфораций данного изобретения для получения каналов высокой проводимости внутри барьера расклинивающего наполнителя.

Подробное описание изобретения

Описание изобретения приведено для вертикальных разрывов и вертикальных скважин, но оно одинаково применимо к разрывам и скважинам любой ориентации, например к горизонтальным разрывам в вертикальных или искривленных скважинах или к вертикальным разрывам в горизонтальных или искривленных скважинах. Описание изобретения будет приведено для одного разрыва, однако следует понимать, что одновременно может создаваться более одного разрыва. Описание изобретения будет приведено на примере скважин для добычи углеводородного сырья, но следует понимать, что это изобретение может быть использовано и в скважинах для добычи таких других жидкостей, как вода или двуокись углерода или, например, для нагнетательных скважин или скважин-хранилищ. Описание изобретения будет приведено для создания традиционных гидравлических разрывов, но следует понимать, что его можно использовать и для разрывов при помощи воды и для уплотнения разрывов. Также следует понимать, что на протяжении всего этого описания, когда упоминается полезный или допустимый диапазон концентраций или количеств и т.п., то подразумевается, что любая или каждая концентрация или количество внутри этого диапазона, включая конечные точки, следует рассматривать как упомянутые. Более того, все цифровые значения следует читать в одних случаях с учетом оговорки «приблизительно» (если это уже не было четко оговорено), а в других случаях без учета такого изменения, если в контексте не оговорено иначе. Например, фразу: «Диапазон от 1 до 10 дюймов», - следует понимать так, как если бы были указаны все и каждое возможное значение континуума, между приблизительно 1 и приблизительно 10. Другими словами, когда указан определенный диапазон, даже если точно названо или указано только несколько конкретных точек внутри диапазона, или даже когда никакие точки внутри диапазона не указаны, следует понимать, что авторы изобретения оценивают и понимают, что любые и все точки данных в пределах диапазона рассматриваются как указанные, и что у авторов изобретения имеется весь диапазон и все точки в пределах этого диапазона.

Обратите внимание на то, что на протяжении всего описания мы используем термин «разрывной слой» для обозначения слоя или слоев породы, которые предполагается подвергнуть разрыву за одну разрывающую обработку. Важно понимать, что «разрывной слой» может содержать один или более слоев породы или напластований, как обычно определяемых отличиями в проницаемости, типе породы, пористости, размерах зерен, модулях Юнга, содержании жидкости или в любых других многочисленных параметрах. То есть «разрывной слой» - это слой или слои породы, находящиеся в контакте со всеми перфорациями, через которые жидкость нагнетается в породу при данной обработке. Оператор в какой-то момент может решить произвести разрыв «разрывного слоя», в котором содержатся зоны воды и зоны углеводородов и/или зоны высокой проницаемости и зоны низкой проницаемости (или даже непроницаемые зоны, например зоны сланцевой глины) и т.д. Таким образом, «разрывной слой» может содержать многочисленные области, традиционно называемые отдельными слоями, напластованиями, зонами, прожилками, продуктивными зонами и т.д., и мы используем эти термины в их традиционных значениях для описания частей разрывного слоя. Обычно разрывной слой содержит резервуар углеводородов, но метод, предлагаемый в этом изобретении, может также использоваться для разрывов водяных скважин, скважин-хранилищ, нагнетательных скважин и т.п. Обратите также внимание на то, что описание изобретения относится к традиционным перфорациям круглой формы (например, сделанные кумулятивным зарядом), обычно имеющим перфорационные туннели. Однако это изобретение может быть использовано и с другими типами «перфораций», например с отверстиями или щелями, прорезанными в трубах струйным перфорированием.

Одним из наиболее важных процессов, которым пренебрегали ранее при гетерогенном размещении расклинивающего наполнителя при гидроразрыве разрывных слоев, является конфигурация заканчивания, которая может существенно влиять на поток из скважины в созданный разрыв. В этом изобретении предлагается конфигурация заканчивания (число, размер и ориентация перфораций и распределение перфораций по продуктивной зоне), при которой создается более эффективный поток через перфорации, который работает в качестве «разделителя пробок» для пробок расклинивающего наполнителя, созданных на поверхности, например в смесителе. Описываемая конфигурация заканчивания приводит к разделению пробки расклинивающего наполнителя, закачиваемой в ствол скважины, на некоторое количество более мелких отдельных пробок в разрыве. Эта конфигурация заканчивания и соответствующее число пробок расклинивающего наполнителя оптимизируется для получения наилучших эксплуатационных качеств созданного гидравлического разрыва после обработки. Результатом является максимизация количества открытых (пустых) пространств в разрыве. Это, в свою очередь, обеспечивает максимальную гидравлическую проводимость разрыва и увеличивает выход углеводородов из коллекторного слоя. Существуют и дополнительные преимущества создания взаимосвязанных (и соединенных со стволом скважины) пустых каналов, проходящих через гидравлические разрывы. В частности, (a) более длинные (и/или более высокие) разрывы могут создаваться при помощи такой же массы расклинивающего агента, и (b) может быть достигнута более эффективная зачистка разрыва, т.е. загущенная жидкость для гидроразрыва, например загущенная полимером, может быть удалена из большего объема или более быстро или и то и другое.

Конфигурация перфорации данного изобретения особенно эффективна при использовании в сочетании со смесями для пробок расклинивающего наполнителя, разработанными для минимизации дисперсии пробки во время ее прохождения через разрыв (как указывалось ранее авторами настоящего изобретения в PCT/RU 2006/000026). Особенно важными и полезными для настоящего изобретения являются все общие концепции, изложенные в PCT/RU 2006/000026 и относящиеся к закачке пробок расклинивающего наполнителя, а также к закачке пробок расклинивающего наполнителя, смешанных с реагентом для уплотнения расклинивающего наполнителя и/или реагентом для переноса расклинивающего наполнителя, для получения и поддержания целостности пробки во время ее переноса по гидравлическим разрывам.

Вкратце метод, изложенный в PCT/RU 2006/000026, состоит из следующих этапов:

- Первым этапом обработки является прокладка (обычно, сетчатый полимер, но может быть и не сетчатый полимер или вязкоупругая жидкость на основе поверхностно-активного вещества, но не расклинивающие агенты), которая инициирует формирование и распространение разрыва.

- Второй этап состоит из нескольких подэтапов. На каждом из подэтапов закачивается пробка расклинивающего наполнителя с определенной (рассчитанной) концентрацией расклинивающего наполнителя (что называется подэтапом пробки), затем следует интервал жидкости-носителя (что называется нерасклинивающим подэтапом или подэтапом носителя). В каждом из подэтапов могут также присутствовать так называемые уплотняющие агенты, например волокна. Объемы как подэтапа пробки, так и подэтапа носителя существенно влияют на гидравлическую проводимость создаваемого НРР (гетерогенного размещения расклинивающего наполнителя) в разрыве. Подэтапы пробки и носителя повторяются необходимое число раз. Продолжительность каждого из подэтапов, концентрация расклинивающего наполнителя и природа жидкости в каждой из последующих пробок могут изменяться.

- В конце обработки в разрыве формируется гетерогенная структура расклинивающего наполнителя. После смыкания разрыва столбы расклинивающего наполнителя сжимаются и образуют устойчивые образования расклинивающего носителя (столбы) между стенками разрыва и предотвращают полное смыкание разрыва.

Метод, изложенный в PCT/RU 2006/000026, представляет собой метод гидравлического разрыва подземных пластов, состоящий из первого этапа, называемого «этапом прокладки», который заключается в закачивании жидкости для гидроразрыва в ствол скважины с достаточно высокой скоростью для создания в пласте гидравлического разрыва. Закачивание на этапе прокладки производится так, чтобы создать разрыв достаточной величины для размещения глинистой суспензии, закачиваемой на последующих этапах расклинивающего наполнителя. Объем и вязкость прокладки могут разрабатываться специалистами в области конструирования разрывов (например, см. "Reservoir Stimulation" 3rd Ed.M.J.Economides, K.G.Nolte, Editors, John Wiley and Sons, New York, 2000).

Широко распространены рабочие жидкости для гидроразрыва на водной основе с натуральными или синтетическими водорастворимыми полимерами, добавляемыми для повышения вязкости жидкости, они используются на этапе прокладки и на последующих этапах расклинивания. В число этих полимеров входят, помимо прочего, гуаровые смолы: высокомолекулярные полисахариды, состоящие из сахаров манноза и галактоза, или такие гуаровые производные, как гидроксипропиловый гуар, карбоксиметиловый гуар и карбоксиметилгидроксипропиловый гуар. Сшивающие агенты на основе борных, титановых, циркониевых и алюминиевых комплексов широко используются для повышения эффективного молекулярного веса полимера, что делает их более пригодными для использования в высокотемпературных скважинах.

В небольших масштабах могут использоваться такие производные целлюлозы, как гидроксиэтилцеллюлоза или гидроксипропилцеллюлоза и карбоксиметилгидроксиэтилцеллюлоза с кросс-линкерами или без них. Два биополимера - ксантан и склероглюкан - обладают прекрасными способностями удерживать расклинивающий наполнитель во взвешенном состоянии, но они более дорогие по сравнению с производными гуара, и поэтому используются не так часто. Полимеры и сополимеры полиакриламид и полиакрилат обычно используются в высокотемпературных приложениях и в качестве понизителей трения в малых концентрациях для всех температурных диапазонов.

Бесполимерные жидкости для гидроразрыва на водной основе могут быть получены путем использования вязкоупругих поверхностно-активных веществ (ПАВ). Обычно эти жидкости приготовляются путем смешивания в воде соответствующих количеств таких поверхностно-активных агентов, как анионные, катионные, неионные и амфионные ПАВы. Вязкость вязкоупругих поверхностно-активных жидкостей связана с трехмерными структурами, образуемыми компонентами жидкости. Когда концентрация ПАВа в вязкоупругой жидкости превосходит критическое значение и во многих случаях в присутствии электролитических вспомогательных ПАВов или других соответствующих добавок, молекулы ПАВов собираются в такие частицы, как червеобразные или стержнеобразные мицеллы, которые, взаимодействуя между собой, образуют сети, демонстрирующие вязкое и упругое поведение.

Второй этап метода, именуемый «этапом расклинивания», связан с введением в жидкость для гидроразрыва расклинивающего наполнителя в виде твердых частиц или гранул, что ведет к образованию суспензии. Этап расклинивания подразделяется на два периодически повторяемых подэтапа - «подэтап носителя», связанный с закачкой жидкости для гидроразрыва, не содержащей расклинивающего наполнителя, и «подэтап расклинивания», связанный с добавлением в жидкость для гидроразрыва расклинивающего наполнителя. В результате периодического (но не непрерывного) введения в глинистый раствор гранулированных расклинивающих материалов расклинивающий наполнитель не заполняет разрыв полностью, а разнесенные кластеры расклинивающего материала образуют стойки или столбики с каналами между ними, по которым могут протекать жидкости формации. Закачиваемые объемы подэтапов расклинивания и переноса могут быть различными. То есть объем на подэтапе переноса может быть больше или меньше объемов на этапе расклинивания. Более того, объемы на этих подэтапах могут изменяться со временем. Например, объемы, закачиваемые на подэтапах расклинивания на ранних стадиях обработки, могут быть меньше объема, закачиваемого на подэтапе расклинивания на более поздней стадии обработки. Относительные объемы подэтапов выбираются инженером на основании того, насколько большая площадь разрыва, по его мнению, должна быть поддержана скоплениями расклинивающего наполнителя и какая часть площади разрыва должна образовывать открытые каналы, через которые жидкости формации могут свободно протекать.

Во всех предыдущих изобретениях, связанных с гетерогенным размещением расклинивающего наполнителя, считается, что гетерогенность, создаваемая при помощи расположенного на поверхности оборудования, обеспечивает гетерогенность набивки расклинивающим агентом внутри гидравлического разрыва, необходимую для получения большей эффективности разрыва. В предыдущих изобретениях игнорируются физические процессы, ведущие к гомогенизации созданной на поверхности гетерогенности во время доставки пробки с поверхности к гидравлическому разрыву. Игнорирование этих процессов может вести к существенному ухудшению эксплуатационных качеств гидравлического разрыва, что ставит под вопрос практическую реализацию предыдущих изобретений. Поэтому метод, предлагаемый в PCT/RU 2006/000026, имеет много преимуществ по сравнению с известным уровнем техники, все они могут употребляться с пользой для настоящего изобретения, например, упрочняющие (и/или уплотняющие) материалы и/или материалы для переноса расклинивающего наполнителя.

Упрочняющие и/или уплотняющие материалы вводятся в жидкость для гидроразрыва на этапе расклинивания для увеличения прочности образуемых скоплений расклинивающего наполнителя и для предотвращения их разрушения при смыкании разрыва. Обычно упрочняющий материал добавляется на подэтапе расклинивания, но это далеко не всегда так. Концентрации как расклинивающего наполнителя, так и упрочняющего материала могут изменяться во времени всего подэтапа расклинивания и при переходе от одного подэтапа расклинивания к другому и могут быть как непрерывными, так и чередующимися. Например, концентрации упрочняющего материала и/или расклинивающего наполнителя могут быть различными на двух последовательных подэтапах расклинивания. В некоторых приложениях данного метода может оказаться удобным или полезным вводить упрочняющий материал непрерывно на протяжении этапа расклинивания как на подэтапе переноса, так и на подэтапе расклинивания. Другими словами, введение упрочняющего материала может не ограничиваться только подэтапом расклинивания. В частности, могут оказаться предпочтительными разные реализации, в которых концентрации упрочняющего материала не изменяются на протяжении всего этапа расклинивания, монотонно возрастают в течение подэтапа расклинивания или монотонно уменьшаются во время этапа расклинивания.

Расклинивающий наполнитель, покрытый отверждаемой или частично отверждаемой смолой, может быть использован в качестве упрочняющего и уплотняющего материала для образования скоплений расклинивающего наполнителя. Выбор соответствующего покрытого смолой расклинивающего наполнителя для конкретной статической температуры забоя (BHST) и для конкретной жидкости для гидроразрыва хорошо известен опытным буровикам. Кроме того, органические и/или неорганические волокна могут быть использованы для упрочнения скоплений расклинивающего наполнителя. Эти материалы можно использовать в сочетании с расклинивающим наполнителем, покрытым смолой, или отдельно. Как вариант эти материалы могут иметь только клейкое покрытие либо клейкое покрытие, покрытое слоем неклейкого вещества, которое растворяется в жидкости для гидроразрыва по мере того, как оно проходит через разрыв. Волокна, изготовленные из клейкого материала, можно использовать в качестве упрочняющего материала с покрытием неклейким веществом, которое растворяется в жидкости для гидроразрыва при прохождении через разрыв при подземных температурах. Металлические частицы представляют собой еще один предпочтительный упрочняющий материал и могут изготавливаться с использованием алюминия, стали, содержащей специальные добавки для уменьшения коррозии, и других материалов и сплавов. Металлическим частицам может быть придана форма, напоминающая сферы, с размерами от 0,1 до 4 мм. Предпочтительно такие волокна, как используемые металлические частицы, должны иметь продолговатую форму с отношением геометрических размеров (длины к ширине или диаметру) более 5:1. Например, длину более 2 мм и диаметр от 10 до 200 мкм. Дополнительно в качестве упрочняющих материалов могут использоваться пластинки из органического или неорганического вещества, керамики, металлов или металлических сплавов. Эти пластинки могут иметь форму дисков или прямоугольников, а их длина и ширина должны быть такими, чтобы для любых материалов отношение между двумя любыми измерениями из трех было больше чем 5 к 1.

На этапах как переноса, так и расклинивания в жидкость для гидроразрыва может вводиться агент (или агенты) для повышения ее способности переносить расклинивающий наполнитель, другими словами, агент, уменьшающий скорость осаждения расклинивающего наполнителя в жидкости для гидроразрыва. Таким агентом может быть какой-либо материал с частицами продолговатой формы, длина которых существенно превышает их диаметр. Этот материал влияет на реологические свойства и препятствует конвекции в жидкости, что ведет к снижению скорости осаждения расклинивающего наполнителя в жидкости для гидроразрыва. В число материалов, которые могут быть использованы, входят волокна, которые могут быть, например, органическими, неорганическими, стеклянными, керамическими, нейлоновыми, графитовыми или металлическими. Агенты-носители расклинивающего наполнителя могут обладать способностью растворяться в жидкости для гидроразрыва на водной основе или в жидкости ствола скважины; примерами могут служить волокна, изготовленные, например, на основе полимолочной кислоты, полигликолевой кислоты, поливинилового спирта и пр. Эти волокна могут покрываться или изготавливаться из материала, который становится клейким при температурах подземной формации. Они могут изготавливаться из клейкого материала, покрытого неклейким веществом, которое растворяется в жидкости для гидроразрыва при прохождении через разрыв. Используемые волокна обычно имеют длину более 2 мм с диаметром от 10 до 200 мкм в соответствии с главным условием, что отношение между любыми двумя измерениями из трех должно быть больше чем 5 к 1 [т.е. они должны иметь соотношение между геометрическими размерами (длины к ширине или диаметру) больше чем 5:1]. Опять же, термин «волокно», как он определяется здесь, может включать материалы, обычно называемые лентами, дисками, пластинками и т.д. Весовая концентрация волокнистых материалов в жидкости для гидроразрыва составляет, например, от 0,1 до 10%.

Концентрации материала-носителя расклинивающего наполнителя могут изменяться во времени на протяжении стадии расклинивания и от подэтапа расклинивания к подэтапу расклинивания и могут быть постоянными или чередующимися. Например, концентрация материала-носителя расклинивающего наполнителя и/или расклинивающего наполнителя могут быть разными на двух последовательных подэтапах расклинивания. Может также оказаться более полезным (например, более простым) в некоторых приложениях этого метода вводить материал-носитель расклинивающего наполнителя непрерывно на протяжении стадии расклинивания как на подэтапе переноса, так и на подэтапе расклинивания. Другими словами, введение материала-носителя расклинивающего наполнителя не ограничивается только подэтапом расклинивания. В частности, могут оказаться предпочтительными разные реализации, в которых концентрация материала-носителя расклинивающего наполнителя не изменяется в течение всей стадии расклинивания, монотонно увеличивается в течение стадии расклинивания или монотонно уменьшается в течение стадии расклинивания.

Выбор расклинивающего наполнителя является важным для метода, изложенного в PCT/RU 2006/000026 (и для настоящего изобретения). Расклинивающий наполнитель следует выбирать с учетом повышения прочности скоплений расклинивающего наполнителя (столбов) после смыкания разрыва. Кластер расклинивающего наполнителя должен сохранять достаточную остаточную прочность под полным напряжением смыкания разрыва. Этим обеспечивается увеличение потока жидкости через открытые каналы, образованные между скоплениями расклинивающего наполнителя. В такой ситуации проницаемость барьера расклинивающего наполнителя сама по себе не является решающей для увеличения производительности скважины. Таким образом, скопление расклинивающего наполнителя может быть успешно создано с использованием песка, частицы которого слишком слабы для использования в стандартных гидравлических разрывах в представляющих интерес формациях. Скопление расклинивающего наполнителя может также быть создано из песка с очень широким распределением размеров частиц, который был бы не пригоден для традиционных гидроразрывов. Это является важным преимуществом, поскольку стоимость песка существенно ниже, чем стоимость керамического расклинивающего наполнителя. Кроме того, разрушение частиц песка во время приложения нагрузки смыкания разрыва может улучшать прочность кластеров, состоящих из песчаных гранул. Это может происходить потому, что растрескивание/разрушение частиц песчаного расклинивающего наполнителя уменьшает пористость кластера и повышает компактность расклинивающего наполнителя. Песок, закачиваемый в разрыв для создания скоплений расклинивающего наполнителя, не должен обладать хорошими гранулометрическими характеристиками, т.е. обычно желательным узким распределением диаметров частиц. Например, для реализации этого метода может оказаться необходимым использовать 50000 кг песка, из которых от 10000 до 15000 кг имеют диаметр частиц от 0,002 до 0,1 мм, от 15000 до 30000 кг имеют диаметр частиц от 0,2 до 0,6 мм и от 10000 до 15000 кг имеют диаметр частиц от 0,005 до 0,05 мм. Следует отметить, что для получения аналогичного значения гидравлической проводимости в созданном разрыве при использовании предыдущих (традиционных) методов гидравлического разрыва потребовалось бы около 100000 кг расклинивающего наполнителя, более дорогого, чем песок.

Может оказаться предпочтительным использование песка с клеящим покрытием, которое затвердевает при температуре формации, вызывая слипание частиц песка. Связывание частиц внутри скоплений снижает скорость эрозии скопления расклинивающего наполнителя, вызываемую протеканием жидкостей формации вокруг кластера, и уменьшает разрушение скопления расклинивающего наполнителя в результате эрозии.

Конечно, в изобретении PCT/RU 2006/000026 (и в настоящем изобретении) могут быть использованы все традиционные и нетрадиционные расклинивающие наполнители. Сюда входят как не ограничивающие примеры такие натуральные и синтетические материалы, как металлические ленточки, иголки или диски, абразивные гранулы, органические и неорганические волокна, керамика, дробленые семена, шелуха или скорлупа, гравий, стеклянные шарики, спеченные бокситы и другие материалы.

В некоторых вариантах этого метода вслед за стадией расклинивания может следовать третья стадия, называемая «завершение», заключающаяся в непрерывном введении некоторого количества расклинивающего наполнителя. При использовании стадия завершения обработки разрыва напоминает традиционную обработку разрыва, при которой непрерывный слой хорошо отсортированного расклинивающего традиционного наполнителя помещается в разрыв относительно близко от ствола скважины. Стадия завершения может заключаться во введении как агента, повышающего способность жидкости переносить расклинивающий наполнитель, так и/или агента, играющего роль упрочняющего материала. Стадия завершения отличается от второй стадии непрерывным введением хорошо отсортированного расклинивающего наполнителя, т.е. наполнителя с практически однородным размером частиц. Прочность расклинивающего наполнителя на стадии завершения достаточна для предотвращения его разрушения (крошения) под воздействием напряжений, возникающих при смыкании разрыва. Роль расклинивающего наполнителя на этой стадии заключается в предотвращении смыкания разрыва и, следовательно, в обеспечении хорошей проводимости разрыва поблизости от ствола скважины. Расклинивающие наполнители, используемые на этой третьей стадии, должны обладать свойствами, аналогичными традиционным расклинивающим наполнителям.

Улучшенная конфигурация заканчивания (стратегия перфорирования) используется наивыгоднейшим образом при пробочном методе гидравлического разрыва, изложенным в PCT/RU 2006/00026, например, с использованием упрочняющих (и/или уплотняющих) материалов и/или материалов-носителей расклинивающих наполнителей, и будет излагаться в основном на основании этого метода, но улучшенная конфигурация заканчивания в этом изобретении может использоваться также и с другими методами гидравлического разрыва.

Как уже упоминалось, во всех предыдущих патентах предполагается, что гетерогенность, созданная на ранней стадии обработки гидравлического разрыва, т.е. в то время, когда жидкости смешиваются и закачиваются в ствол скважины, будет сохраняться на протяжении всей обработки гидравлического разрыва. В частности, пробочный метод, изложенный в PCT/RU 2006/000026, содержит общую концепцию и содержит описания конкретных пробочных смесей, необходимых для обеспечения затвердевания пробки во время прохождения через гидравлический разрыв. Но в нем не указаны последующие методы максимизации пустого пространства в разрыве для обеспечения наилучших эксплуатационных характеристик скважины.

Настоящее изобретение содержит описание конфигурации заканчивания (число, размер и ориентацию перфораций и распределение перфораций по продуктивной зоне), которая выступает в роли «разделителя пробок» для пробки расклинивающего наполнителя, смешанной в оборудовании на поверхности, даже когда закачивание производится в одиночный гомогенный слой формации (т.е. когда разрывной слой является одиночным гомогенным слоем формации). Конфигурация заканчивания данного изобретения приводит к расщеплению пробок расклинивающего наполнителя, закачанных в ствол скважины, на заранее предопределенное число отдельных пробок меньшего размера внутри разрыва. Число пробок расклинивающего наполнителя и соответствующая конфигурация заканчивания оптимизированы для получения наилучших эксплуатационных характеристик созданного гидравлического разрыва.

Настоящее изобретение содержит:

1. Метод закачивания пробок расклинивающего наполнителя с целью создания гидравлического разрыва с гетерогенным барьером из расклинивающего наполнителя (аналогично методу, изложенному в PCT/RU 2006/000026, но не ограничиваясь этим методом). Связанные между собой пустоты внутри барьера расклинивающего наполнителя образуют сеть каналов от конца разрыва до ствола скважины. Образование сети каналов ведет к существенному увеличению эффективной гидравлической проводимости созданного гидравлического разрыва. Смеси для пробок расклинивающего наполнителя составляются так, чтобы минимизировать рассеивание пробки во время переноса по гидравлическому разрыву. Эффективные уплотняющие агенты и/или агенты-носители расклинивающего наполнителя предпочтительно добавляются в пробки расклинивающего наполнителя для обеспечения устойчивости против рассеивания.

2. Конфигурацию заканчивания (размер и распределение перфораций), разработанную так, чтобы она действовала в качестве «расщепителя пробок», превращая каждую пробку из ствола скважины в несколько пробок внутри разрыва. Это важно для использования на практике пробочного метода, поскольку эксплуатационные характеристики разрыва зависят от числа пробок в созданном разрыве и от специального распределения этих пробок. Число пробок определяется предпочтительно на основании модельных вычислений, после чего рассчитывается число кластеров перфораций, что ведет к получению наилучших эксплуатационных характеристик разрыва.

Такие термины конфигурации заканчивания, как «кластерное заканчивание», «сгруппированные перфорации», «кластер перфораций» и т.п.

Для целей данного описания обозначают число групп перфораций по длине перфорируемого интервала. Существует принципиальная разница в том, как эти термины в настоящее время используются в отрасли, и в том, как они используются в данном описании. Эта разница схематически изображена на фиг.1. Традиционно термин «сгруппированная перфорация» используется для описания конфигураций заканчивания в ситуации с несколькими продуктивными зонами (слоями) в разрывном слое (таком как показан на секции (a) фиг.1). В настоящем документе приведено описание конфигурации заканчивания, в которой перфорации сгруппированы (кластеризованы) внутри протяженности разрывного слоя, который во многих случаях представляет собой одиночную продуктивную зону (такую как показана на секции (b) фиг.1, где разрывной слой представляет собой одиночный пласт породы). Ствол скважины [2] проникает в продуктивные зоны [4], содержащие кластеры перфораций [6].

Следует заметить, что, хотя описание изобретения приводится для случая, где разрывной слой представляет собой одиночный пласт породы, оно не ограничивается только использованием в одиночных слоях. Разрывной слой представляет собой одиночную продуктивную зону, состоящую из многочисленных проницаемых слоев. Разрывной слой может также состоять из нескольких продуктивных зон, разделенных одним или более непроницаемыми или почти непроницаемыми слоями породы, например слоями глинистых сланцев, и каждая из продуктивных зон и каждый из сланцевых слоев, в свою очередь, могут состоять из множественных слоев породы. В одной из реализаций настоящего изобретения каждая продуктивная зона содержит многочисленные кластеры перфораций, и процессы, упоминаемые в изобретении, происходят в более чем одной продуктивной зоне за одну обработку. По выбору, по крайней мере, одна из продуктивных зон обрабатывается методом, изложенным в изобретении, и, по крайней мере, одна из продуктивных зон обрабатывается традиционно за одну разрывную обработку. Результатом чего является образование более одного разрыва, и, по крайней мере, один из них содержит расклинивающий наполнитель, гетерогенно размещенный в соответствии с методом изобретения. В другой реализации разрывной слой состоит из нескольких продуктивных зон, разделенных одним или несколькими непроницаемыми или почти непроницаемыми слоями породы, такими как слои глинистых сланцев, и каждая из продуктивных зон и каждый из сланцевых слоев могут, в свою очередь, состоять из множественных слоев породы, и, по крайней мере, одна продуктивная зона содержит множественные кластеры перфораций, и процессы, излагаемые в изобретении, происходят, по крайней мере, в одной продуктивной зоне за одну обработку, но работы планируются таким образом, что во всех продуктивных зонах и в любых промежуточных непроницаемых зонах образуется один разрыв. Естественно любая из этих реализаций этого изобретения может осуществляться более чем один раз в одной скважине.

Одиночный кластер перфораций - это некоторое число перфорационных отверстий (щелей), пробитых (или прорезанных) с конечным интервалом в разрывном слое (который будет описываться здесь как находящийся в одиночной продуктивной зоне), отделенный от другого кластера или от других кластеров в этой же самой продуктивной зоне, отстоящих от этого кластера на другой конечный интервал. Кластер перфораций характеризуется его длиной, общим числом отверстий (щелей), размером отверстий (щелей) и фазированием отверстий (щелей). Несколько кластеров перфораций, размещенных на одном интервале продуктивной зоны, образуют конфигурацию «сгруппированного заканчивания» в настоящем изобретении. Расстояние между соседними кластерами, а также параметры, характеризующие кластеры (длина, плотность перфораций и т.д.) могут меняться по длине продуктивной зоны. Число и характер кластеров перфораций могут существенно отличаться в разных формациях и в разных продуктивных зонах в данной формации. Для большинства скважин, пригодных для использования этого изобретения, число кластеров перфораций на данную продуктивную зону, будет, например, составлять от 1 до 100. Могут встретиться некоторые скважины, для которых потребуется размещение большего числа кластеров, например до 300. Длина кластера перфораций может изменяться от скважины к скважине, но предпочтительно будет находиться в диапазоне от 0,15 м до 3,0 м (от 0,5 фута до 10 футов). Расстояние между кластерами может существенно изменяться от, например, 0,30 м до 30 м (от 1 фута до 98,4 фута) и может даже достигать, например, 91,4 м (300 футов) для некоторых резервуаров. Плотность перфораций внутри кластера зависит от параметров резервуара и обычно лежит в диапазоне, например, от 1 до 30 шпуров на 0,3 м (1 фут).

Конфигурации заканчиваний, в которых перфорационные отверстия равномерно распределены по всему перфорируемому интервалу, далее будут именоваться «традиционной» конфигурацией перфораций. Пробки расклинивающего наполнителя, закачиваемые сквозь перфорации в разрыв, будут далее именоваться «столбы» расклинивающего наполнителя. Концентрации расклинивающего наполнителя в пробках при измерении на поверхности могут существенно изменяться от 0,06 кг/л [(0,5 фунта на галлон (рра) жидкости] до 2,4 кг/л (20 рра) в зависимости от определенных параметров резервуара, таких как проницаемость формации, утечка жидкости в формацию, и т.д. Концетрация расклинивающего наполнителя в пробках может также изменяться на протяжении одной операции гидравлического разрыва, почти так же, как и при традиционных обработках. В начале операции гидравлического разрыва концентрация расклинивающего наполнителя может быть такой низкой, как, например, 0,06 кг/л (0,5 рра), и постепенно повышаться до, например, 2,4 кг/л (20 рра) в конце обработки. Для большинства работ требуется более узкий диапазон разброса концентраций расклинивающего наполнителя в пробке в процессе обработки, например, от 0,24 кг/л (2 рра) до 1,8 кг/л (15 рра).

На фиг.2 показан глинистый раствор [8], переносящий пробку расклинивающего наполнителя в перфорации [10], прилегающие к стволу скважины [2]. (На фиг.2, 3, 4, 5 и 7 схематически изображены разрывы, имеющие прямоугольные края, а столбы схематически показаны, как цилиндрические или прямоугольные. Конечно, в реальности разрывы больше похожи на те, которые показаны на фиг.8, а столбы имеют неправильную форму). Специалисты, имеющие опыт выдавливания вязкой жидкости через совокупность отверстий, понимают, что пробки расклинивающего наполнителя, прокачиваемые через перфорации традиционной конфигурации, скорее всего, образовывали бы в разрыве структуры «полосообразных столбов» [12], аналогичные тем, которые показаны на фиг.2 (где показан одиночный кластер перфораций в одиночной продуктивной зоне). Каждый «полосовой столб» соответствует одной пробке расклинивающего наполнителя. Пустоты между столбами образуются естественным образом благодаря интервалам без наполнителя между пробками расклинивающего наполнителя. В ситуациях, аналогичных показанной на фиг.2, все пустоты отделяются одна от другой полосами расклинивающего наполнителя. Эти полосы существенно снижают эффективную проводимость разрыва, поскольку пустоты не соединены друг с другом каналами. Такая обработка обладала бы весьма малым потенциалом увеличения производительности скважины, поскольку не существует путей для протекания получаемой жидкости через разрыв в скважину целиком через пустоты. Во многих местах получаемая жидкость вынуждена проходить через слои (полосы) расклинивающего наполнителя. Для полной реализации потенциала гетерогенного барьера расклинивающего наполнителя необходимо создать каналы (в оптимальном случае параллельные направлению потока жидкости) для того, чтобы соединить пустые пространства, образованные интервалами, не содержащими расклинивающего наполнителя.

Первым шагом в разработке и в реализации обработки при помощи пробок расклинивающего наполнителя, в соответствии с настоящим изобретением, является рассмотрение матриц столбов, аналогичных показанным на фиг.3. В разработанных моделях учитываются механические свойства как формации, так и столбов, и рассчитывается соответствующее число столбов для данной длины и высоты разрыва (также называемых как число столбцов и строк матричной структуры столбов, аналогичной показанной на фиг.3, где показаны четыре горизонтальных ряда [14], каждый из которых содержит по пять колонок [16] столбов [18]), а также типичные размеры столбов, необходимые для максимизации пустых пространств в гетерогенно расклиненном разрыве, сохраняя при этом адекватное расклинивание после смыкания разрыва. Пример такой модели приведен в J.M.Tinsley and J.R.Williams, Jr., "A New Method for Providing Increased Fracture Conductivity and Improving Stimulation Results," SPE Paper 4676, 1975.

Стратегия перфорации и конфигурация заканчивания рассчитывается на основе свойств формации. Если формация слабая (обладает низким значением модуля Юнга), и/или формация отличается высоким напряжением смыкания, тогда необходимо иметь много столбов расклинивающего наполнителя (и/или они должны быть большими и/или должны располагаться ближе друг к другу), а пустое пространство будет малым. В противном случае может появиться точка или точки, где стенки разрыва будут касаться друг друга при смыкании, а этого желательно избегать. Если формация прочная и/или давление смыкания низкое, то тогда число столбов может быть меньше, и/или они могут иметь меньшие размеры, и/или они могут отстоять дальше друг от друга, и объем пустот может быть больше. Из этих соображений определяется размер интервала между столбами для какой-либо операции, а затем на основе этого определяется размер кластера перфораций и интервал между столбами для заканчивания, после чего составляется график закачиваний (размер пробки расклинивающего наполнителя по сравнению с размером пробки переноса, число пробок, концентрация расклинивающего наполнителя в пробках, тип расклинивающего наполнителя и такие добавки, как уплотняющие агенты и агенты-носители расклинивающего наполнителя).

Важной идеей этого изобретения является то, что число пробок, создаваемых в наземном оборудовании и закачиваемых в ствол скважины, должно соответствовать числу колонок столбов (считая разрыв вертикальным, как это представлено на рисунках), размещаемых в гидравлическом разрыве. Число строк столбов, размещаемых в гидравлическом разрыве, задается конфигурацией сгруппированных перфораций, т.е. число столбов в строке определяется и равно числу кластеров перфораций. Например, если модельные расчеты показывают, что для получения оптимальных эксплуатационных характеристик гетерогенного разрыва требуется четыре строки, то в конфигурации заканчивания будет предусмотрено четыре кластера перфораций [20], как показано на фиг.4.

Построенные модели показали, что число кластеров перфораций, необходимых для данной формации, обычно может лежать в пределах от 1 до 100, но может достигать и 300 для некоторых формаций. Необходимые размеры столбов зависят от таких факторов, как «объем пробки на поверхности» (произведение скорости подачи глинистого раствора на длительность пробки), число кластеров, скорость утечки в формацию и т.д. Расчеты показали важность длительности пробки для общей производительности получаемого гетерогенного разрыва. Для многих резервуаров требуется длительность пробок, лежащая в диапазоне, например, от 2 до 60 секунд (это соответствует объемам пробки на поверхности примерно от 80 до 16000 литров (от 0,5 до 100 баррелей) при диапазоне скоростей потока для типичных операций разрыва от 3200 до 16000 литров/минуту (от 20 до 100 баррелей/минуту). Для других резервуаров потребуется длительность пробки расклинивающего наполнителя (при измерении на наземном оборудовании), достигающая, например, 5 минут [от 16000 до 79500 литров (от 100 до 500 баррелей) жидкости для гидроразрыва при скорости потока от 3200 до 16000 литров/минуту (от 20 до 100 баррелей/минуту)]. И, наконец, для тех обработок, при которых часть разрыва должна быть гетерогенно покрыта расклинивающим наполнителем, пробки могут длиться 10-20 минут и дольше. Более того, длительность пробок может также изменяться на протяжении обработки для того, чтобы изменить характеристическую площадь опоры столба в одиночном гидравлическом разрыве. Типичные диапазоны длительности пробок будут такими же, как было указано выше. Например, график закачки может начинаться с пробок длительностью 1 мин и заканчивать закачку с пробками расклинивающего наполнителя длительностью 5 секунд с 5-секундными интервалами без расклинивающего наполнителя между ними.

Типичная обработка при гидроразрыве при использовании данного изобретения осуществляется на поверхности в соответствии, например, с общей концепцией пробочной обработки и с типами смесей для пробок, изложенными в PCT/RU 2006/000026. После шага проектирования во время фактической подготовки к обработке пробки с расклинивающим наполнителем смешиваются в наземном оборудовании и переносятся в ствол скважины. Не опираясь на теоретические предположения, считается, что когда пробка с расклинивающим наполнителем достигает «кластеризованного заканчивания», аналогичного тому, которое имеет четыре кластера, как показано на фиг.4, она расщепляется на четыре отдельных меньших пробки при ее выдавливании в разрыв. В примере, показанном на фиг.4, все кластеры спроектированы как имеющие одинаковые свойства, как, например, плотность перфораций, общее число шпуров на один кластер и т.д.

Профиль концентрации расклинивающего наполнителя может изменяться в соответствии с методом дисперсии. Например, в модель могут быть включены алгоритмы контроля процесса, которые могут использоваться для изменения профиля концентрации расклинивающего наполнителя на поверхности для того, чтобы подавать конкретный профиль концентрации в пробке расклинивающего наполнителя с интервалами перфораций. При нормальном процессе закачивания пробка с расклинивающим наполнителем, закачиваемая в ствол скважины, будет подвергаться дисперсии и растягиванию, теряя «остроту» концентрации расклинивающего наполнителя на переднем и заднем фронтах. Для получения однородного профиля концентрации расклинивающего наполнителя задача профиля концентрации на поверхности может быть решена путем инверсии решения проблемы дисперсии пробки. Дисперсия, таким образом, может стать механизмом, который «корректирует» исходное значение профиля концентрации пробки на поверхности в конкретный профиль в стволе скважины.

Со ссылкой на E.L.Cussler, Diffusion: Mass Transfer in Fluid Systems, Cambridge University Press, pp.89-93 (1984), ниже показан пример системы уравнений, которая может быть решена для проблемы дисперсии Тейлора - ламинарный поток ньютоновской жидкости в трубе, где раствор разбавлен, а масса переносится только радиальной диффузией и осевой конвекцией. Практически любая задача механики жидкости может быть подставлена в упомянутую выше систему, включая турбулентный или ламинарный потоки, ньютоновские или неньютоновские жидкости и жидкости с частицами или без них. На практике будет определяться профиль концентрации в стволе скважины и уравнения решаться обратным способом для определения исходных условий, например скоростей добавления для расклинивающего наполнителя для обеспечения конкретных параметров пробки в скважине.

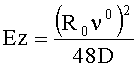

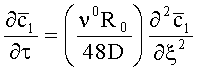

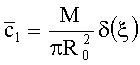

В уравнения может входить, например,

где М - общее количество растворенного вещества в импульсе (материал, концентрацию которого необходимо определить в определенном месте в стволе скважины), R0 - это радиус трубы, в которой перемещается пробка, z - это расстояние вдоль трубы, v0 - это скорость жидкости, a t - это время. Можно показать, что коэффициент дисперсии Ez равен

где D - коэффициент диффузии. Система уравнений, из которой получено это решение, приведена ниже. Определения переменной можно найти в E.L.Cussler, Diffusion: Mass Transfer in Fluid Systems, Cambridge University Press, pp.89-93 (1984),

с учетом условий,

τ=0, allξ,

τ>0, ξ=±∞,

τ>0, ξ=0,

Приведенная выше система уравнений может быть применена в общем виде для любых профилей концентрации расклинивающего наполнителя в скважине, прерывистого или непрерывного. Решение для дисперсии потока гранулированного материала в жидкости вниз по стволу скважины может быть инвертировано для расчета соответствующих концентраций расклинивающего наполнителя в жидкости для гидроразрыва на поверхности. Используя технологию контроля процесса, можно взять этот график концентрации на поверхности и произвести соответствующий перерасчет расклинивающего наполнителя. Например, график концентрации на поверхности может быть пересчитан в модель, график размещения расклинивающего наполнителя подогнан под модель, и расклинивающий наполнитель доставлен в соответствии с графиком размещения наполнителя. Обратите внимание на то, что в приведенных уравнениях не учитывается дополнительное присутствие волокон, но они могут быть адаптированы с учетом введенных в жидкость волокон.

При некоторых схемах работ может оказаться полезным, изменяя эти параметры, получить такое «кластерное заканчивание», в котором свойства кластеров изменяются от одного кластера к другому. Это можно делать для увеличения гетерогенности в разрыве и для получения более эффективного расщепления пробки на несколько более мелких пробок (столбов). Подход с одинаковыми кластерами может оказаться более приемлемым в ситуациях, где для обеспечения максимальных эксплуатационных характеристик гетерогенного разрыва нужны относительно небольшие столбы расклинивающего наполнителя. Если нужны более крупные столбы и если существует опасность, что более мелкие пробки снова сольются в один большой «полосовой столб» после выхода из перфораций, то известно несколько методов, которые могут оказаться особенно полезными для сохранения пробок расклинивающего наполнителя разделенными, создавая, таким образом, горизонтальные каналы в барьере расклинивающего наполнителя.

Ниже в качестве примера приведены описания трех методов, которые полезны для увеличения смещения столбов расклинивающего наполнителя друг относительно друга (другими словами, для предотвращения слипания соседних пробок).

Первый метод, так называемая «модуляция кластерного импеданса», схематически показан на фиг.5. Цель «модуляции кластерного импеданса» заключается в модуляции (изменении) гидравлического импеданса. Изменение гидравлического импеданса может быть достигнуто, например, путем изменения общего числа отверстий в кластере и/или путем изменения диаметров отверстий от кластера к кластеру и/или путем изменения длин перфорированных каналов от кластера к кластеру. Изменение импеданса также может быть получено, например, путем использования двух различных методов для перфорации кластеров. Например, нечетные кластеры могут перфорироваться путем использования метода перфорирования с отрицательным дифференциальным давлением, а четные кластеры - путем использования метода перфорации с положительным дифференциальным давлением. В результате обеспечиваются разные физические характеристики пробитых каналов в четных и в нечетных кластерах, что, в свою очередь, создает отличия в гидравлическом импедансе между любыми парами соседних кластеров.

Эти отличия в гидравлических импедансах ведут к отличию в эффективных скоростях сдвига, которые испытывают пробки расклинивающего наполнителя при их протекании через разные кластеры (считая падение давления на каждом из кластеров постоянным). Воздействие разных скоростей сдвига ведет к тому, что вязкости пробок расклинивающего наполнителя оказываются несколько различными при входе в гидравлический разрыв (из-за чувствительности жидкостей, используемых для переноса расклинивающего наполнителя, к сдвигу), а следовательно, и их линейные скорости после входа в разрыв оказываются несколько отличающимися. Таким образом, некоторые из столбов, например те, которые обозначены числом [22], будут перемещаться быстрее (и дальше) чем другие столбы, например те, которые обозначены числом [24]. Даже несмотря на то, что вязкость жидкости может снова возвращаться или почти возвращаться к своему исходному значению через некоторое время пребывания в разрыве, исходная разница вязкостей ведет к возникновению гетерогенности в барьере. Несмотря на то, что в конкретном примере на Рисунке 5 импедансы кластеров модулируются попеременным образом, в общем случае импеданс кластера может изменяться по-другому, например линейно увеличиваться, линейно уменьшаться и т.д. Резюмируя, можно сказать, что для увеличения гетерогенности и создания горизонтальных каналов в барьере расклинивающего наполнителя, используя метод модуляции гидравлического импеданса кластеров, оператору необходимо разработать рисунок кластера так, чтобы импедансы соседних кластеров были бы различными.

Второй подход основан на ориентации туннелей перфораций (фазировании перфораций) по отношению к предпочтительной плоскости разрыва (PFP). Фазирование изменяется между соседними кластерами для обеспечения сдвига соседних столбов. Изменения фазирования предпочтительно чередовать между соседними кластерами перфораций, но оно может и изменяться в одном направлении для нескольких групп кластеров, а затем начинать изменяться в обратном направлении. Этот метод проиллюстрирован на фиг.6, где показан ствол скважины [2], облицованный обсадной трубой [24], прорезанной перфорациями [26], которые создали разрыв [28]. Предполагается, что гидравлический разрыв будет распространяться по предпочтительной плоскости [30] (плоскости, перпендикулярной направлению минимального напряжения в формации, которая пересекает ствол скважины приблизительно по его центру), когда направление туннелей перфорации лежит в пределах 10 градусов по отношению к предпочтительной плоскости разрыва. В такой ситуации общий гидравлический импеданс перфорационного туннеля в кластере определяется, в числе прочих параметров, вкладом околоскважинного падения давления от извилистой части гидравлического разрыва в прискважинном пространстве. Изменение угла ориентации туннелей перфорации в соседних кластерах по отношению к предпочтительной плоскости разрыва внесло бы отличия в гидравлических импедансах соседних кластеров и таким образом увеличивало бы сдвиг и затрудняло бы слияние соседних столбов расклинивающего наполнителя при их перемещении по разрыву. На фиг. показан случай 180-градусной фазы перфораций, но использование этого метода модуляции угла не ограничивается только 180-градусной ориентацией перфораций. Изменения гидравлического импеданса поблизости от ствола скважины путем модуляции угла может применяться и с другим фазированием перфораций, включая, например, 60-градусное фазирование. Этот метод модуляции угла также может быть использован как сам по себе, так и в сочетании с другими методами изменения гидравлического импеданса.

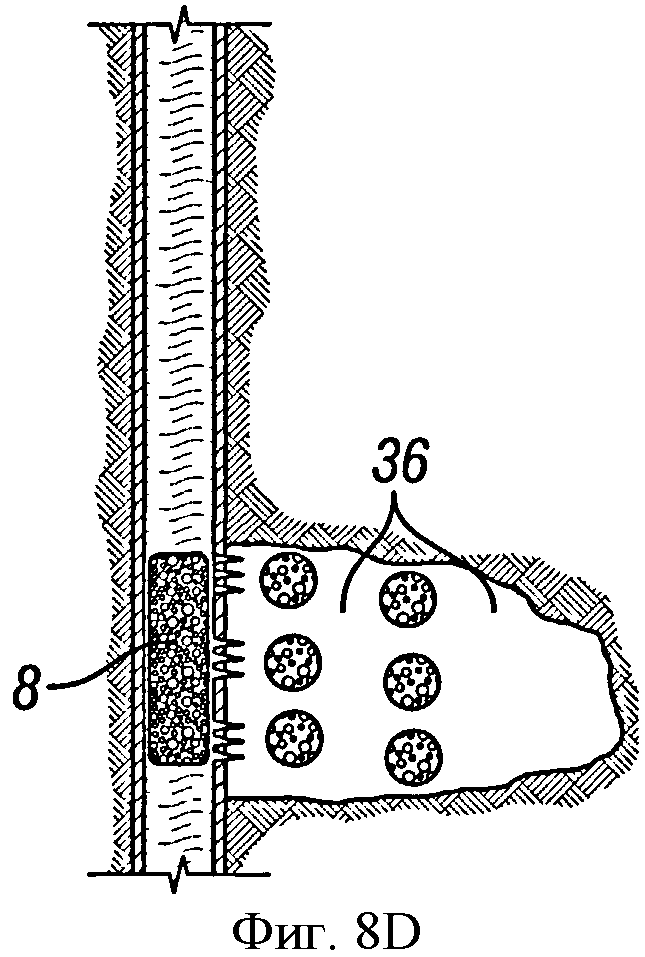

Третьим методом, используемым для обеспечения разделения столбов путем стимулирования модуляции гидравлического импеданса, является подход «шунтированного кластера». Типичная конфигурация кластера, необходимая для осуществления этого метода, схематически показана на фиг.7. При этом подходе каждая пара кластеров, которые бы соседствовали друг с другом, если бы этот метод не использовался [32], разделены одним кластером [34] со сравнительно малым диаметром отверстий перфораций с тем, чтобы частицы расклинивающего наполнителя образовывали мостики внутри этого специального кластера, формируя пробку. Образованная пробка расклинивающего наполнителя отфильтровывает дополнительный расклинивающий наполнитель и позволяет чистому гелю (гелю, не содержащему расклинивающий наполнитель) или почти чистому гелю, обычно в небольших количествах, протекать в разрыв. Этот чистый гель, например, в позиции [36], помогает предотвратить обратное слияние двух пробок расклинивающего наполнителя, выдавленных из двух кластеров, которые, в противном случае, были бы соседними, если бы не вмешательство пробки из чистого геля. Требуемый размер перфораций зависит от размера расклинивающего наполнителя и хорошо известен работникам, обладающим обычным опытом в этой области. Число кластеров, необходимых для получения рассчитанного числа рядов в разрыве, почти удваивается.

Фиг.8, состоящий из рисунков от 8А до 8D, показывает развитие метода размещения пробки расклинивающего наполнителя в сочетании с конфигурацией заканчивания, вытекающей из этого изобретения. Пробки с расклинивающим наполнителем [8], чередующиеся с пробками, не содержащими расклинивающий наполнитель [38], закачиваются в ствол скважины [2] через кластеры перфораций, образуя столбы [18], разделенные пустотами с чистым гелем [36] в образованном разрыве [40].

Способ, предлагаемый в этом изобретении, отличается множеством преимуществ. Открытые каналы обладают исключительно высокой гидравлической проводимостью. Поток жидкости в разрыве проходит через большие каналы, исключающие потерю гидравлической проводимости, вызванную миграцией мелких фракций и повреждением устьев пор. Наличие больших открытых туннелей обеспечивает более эффективную зачистку разрыва. Барьер из расклинивающего наполнителя выполняет две различные функции как средство обеспечения как механической опоры, так и проницаемого слоя гидравлической проводимости. Исходя из этого расклинивающие структуры можно оптимизировать для получения необходимой прочности, а размеры открытых каналов можно оптимизировать для повышения гидравлической проводимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ МНОЖЕСТВА ТРЕЩИН В СКВАЖИНАХ, НЕ ЗАКРЕПЛЕННЫХ ОБСАДНЫМИ ТРУБАМИ | 2002 |

|

RU2318116C2 |

| ГЕТЕРОГЕННОЕ РАЗМЕЩЕНИЕ ПРОППАНТА В ГИДРОРАЗРЫВЕ ПЛАСТА С НАПОЛНИТЕЛЕМ ИЗ УДАЛЯЕМОГО ЭКСТРАМЕТРИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2603990C2 |

| НЕОДНОРОДНОЕ РАЗМЕЩЕНИЕ ПРОППАНТА С УДАЛЯЕМЫМ ЭКСТРАМЕТРИЧЕСКИМ МАТЕРИАЛОМ-НАПОЛНИТЕЛЕМ В ГИДРОРАЗРЫВЕ ПЛАСТА | 2012 |

|

RU2608372C2 |

| СПОСОБ УПЛОТНЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ ВО ВРЕМЯ ПОДЗЕМНЫХ ОПЕРАЦИЙ ПО ОБРАБОТКЕ | 2014 |

|

RU2679934C1 |

| СПОСОБЫ МИНИМИЗАЦИИ ЧРЕЗМЕРНОГО ВЫТЕСНЕНИЯ РАСКЛИНИВАЮЩЕГО НАПОЛНИТЕЛЯ ПРИ ГИДРАВЛИЧЕСКИХ РАЗРЫВАХ ПЛАСТА | 2014 |

|

RU2666566C2 |

| ПРЕДВАРИТЕЛЬНЫЙ АНАЛИЗ БУРОВОЙ ПЛОЩАДКИ ДЛЯ ПЛАНИРОВАНИЯ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2489571C2 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2010 |

|

RU2523316C1 |

| ПРЯМОЙ СПОСОБ КАНАЛИЗИРОВАНИЯ И СИСТЕМА ДЛЯ УВЕЛИЧЕНИЯ ПРОВОДИМОСТИ РАЗРЫВА | 2014 |

|

RU2638667C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПОЛОЖЕНИЯ ТРЕЩИНЫ ГИДРОРАЗРЫВА В СКВАЖИНЕ (ВАРИАНТЫ) | 2016 |

|

RU2723778C1 |

| СПОСОБ ОБРАБОТКИ СКВАЖИНЫ С ОТВЕДЕНИЕМ С ПОМОЩЬЮ СПОСОБНОГО РАЗЛАГАТЬСЯ МАТЕРИАЛА | 2012 |

|

RU2640618C2 |

Изобретение относится к извлечению жидкостей из подземных формаций и может быть применено при интенсификации потока через формацию путем гидравлического разрыва. Способ включает гидравлический разрыв отдельного разрывного коллекторного слоя подземной формации с целью обеспечения гетерогенного размещения расклинивающего наполнителя, при котором столбы расклинивающего наполнителя размещаются так, что они не распространяются на всю высоту разрыва (для вертикального разрыва), а сами прерываются каналами между столбами, образующими дорожки, ведущие в ствол скважины. Способ сочетает способы введения пробок жидкости, несущей расклинивающий наполнитель, и жидкости без расклинивающего наполнителя через множественные кластеры перфораций в одиночном разрывном слое породы, с методами, предотвращающими слияние пробок, выходящих из отдельных кластеров. Технический результат заключается в повышении эффективности гидравлического разрыва. 42 з.п. ф-лы, 12 ил.

1. Способ гетерогенного размещения расклинивающего наполнителя в трещине гидроразрыва разрываемого слоя, включающий: a) этап чередования, представляющий собой закачивание чередующихся порций загущенной жидкости, не содержащей расклинивающий наполнитель, и загущенной жидкости, несущей расклинивающий наполнитель, в разрываемый слой под давлением, превышающим давление разрыва, через множество кластеров перфораций в стволе скважины в разрываемом слое и b) заставляющий последовательности порций загущенной жидкости, не содержащей расклинивающий наполнитель, и порций загущенной жидкости, несущей расклинивающий наполнитель, закачанных через соседствующие кластеры, перемещаться через трещину гидроразрыва с разными скоростями, в зависимости от параметров соседствующих кластеров, где порции загущенной жидкости, несущей расклинивающий наполнитель, образуют опоры после смыкания трещины гидроразрыва.

2. Способ по п.1, отличающийся тем, что к параметрам кластеров относятся: диаметр отверстий в кластерах, число отверстий в кластере, длина перфорационного кластера, интервалы между перфорационными кластерами, ориентация перфорационного кластера, плотность перфораций в перфорационном кластере, длина перфорационных каналов, методы перфорации.

3. Способ по п.1, отличающийся тем, что некоторые или все порции этапа чередования содержат упрочняющий материал.

4. Способ по п.3, отличающийся тем, что упрочняющий материал состоит из органических и/или неорганических волокон, по выбору, покрытых только клеящим материалом или покрытых клеящим материалом, покрытым слоем неклеящего вещества, растворимого в загущенной жидкости во время ее прохождения через разрыв; металлических частиц сферической или продолговатой формы и пластинок, ленточек и дисков из органических или неорганических веществ, керамики, металлов или металлических сплавов.

5. Способ по п.3, отличающийся тем, что упрочняющий материал включен только в порции загущенной жидкости, несущей расклинивающий наполнитель.

6. Способ по п.1, отличающийся тем, что некоторые или все порции этапа чередования дополнительно содержат материал, способствующий транспорту расклинивающего наполнителя.

7. Способ по п.6, отличающийся тем, что материал, способствующий транспорту расклинивающего наполнителя, состоит из продолговатых частиц, имеющих отношение длины к другому их измерению больше, чем 5 к 1.

8. Способ по п.7, отличающийся тем, что материал, способствующий транспорту расклинивающего наполнителя, включает волокна синтетических или природных органических материалов или из стекла, керамики, графита или металла.

9. Способ по п.6, отличающийся тем, что материал, способствующий транспорту расклинивающего наполнителя, включен только в порции загущенной жидкости, несущей расклинивающий наполнитель.

10. Способ по п.6, отличающийся тем, что материал, способствующий транспорту расклинивающего наполнителя, содержит материал, который становится клейким при температуре формации.

11. Способ по п.10, отличающийся тем, что материал, способствующий транспорту расклинивающего наполнителя, дополнительно покрыт неклейким материалом, который растворяется в загущенной жидкости при прохождении через трещину гидроразрыва.

12. Способ по п.3 или 4, отличающийся тем, что упрочняющий материал включает продолговатые частицы длиной, по крайней мере, 2 мм и диаметром от 3 до 200 мкм.

13. Способ по п.6, отличающийся тем, что материал, способствующий транспорту расклинивающего наполнителя, включает волокна, имеющие длину, по крайней мере, 2 мм и диаметр от 3 до 200 мкм.

14. Способ по п.3 или 6, отличающийся тем, что весовая концентрация упрочняющего материала или материала, способствующего транспорту расклинивающего наполнителя, в любой из порций составляет от 0,1 до 10%.

15. Способ по п.1, отличающийся тем, что объем загущенной жидкости, содержащей расклинивающий наполнитель, меньше объема загущенной жидкости, не содержащей расклинивающий наполнитель.

16. Способ по п.1, отличающийся тем, что расклинивающий наполнитель представляет собой смесь частиц расклинивающих наполнителей, подобранных для минимизации получаемой пористости опор таких порций расклинивающего наполнителя в трещине гидроразрыва.

17. Способ по п.1, отличающийся тем, что частицы расклинивающего наполнителя имеют смолистое и/или клеящее покрытие, а также могут быть покрыты слоем неклейкого вещества, растворимого в жидкости для гидравлического разрыва при прохождении через трещину гидроразрыва.

18. Способ по п.1, отличающийся тем, что за этапом чередования осуществляют непрерывное введение в трещину гидроразрыва загущенной жидкости, несущей расклинивающий наполнитель, частицы которого имеют практически однородный размер частиц.

19. Способ по п.18, отличающийся тем, что загущенная жидкость на этапе, следующем за этапом чередования, кроме того, содержит упрочняющий материал и/или материал, способствующий транспорту расклинивающего наполнителя.

20. Способ по п.1, отличающийся тем, что жидкости загущены при помощи полимера или вязкоупругого поверхностно-активного вещества.

21. Способ по п.2, отличающийся тем, что число перфорационных отверстий в каждом из кластеров не является одинаковым.

22. Способ по п.2 или 21, отличающийся тем, что диаметр перфорационных отверстий во всех кластерах не является одинаковым.

23. Способ по п.2, отличающийся тем, что длина перфорационных каналов во всех кластерах не является одинаковой.

24. Способ по п.2, отличающийся тем, что используют, по крайней мере, два различных метода перфорации кластеров.

25. Способ по п.2, отличающийся тем, что некоторые кластеры выполнены методом перфорации с отрицательным дифференциальным давлением.

26. Способ по п.2, отличающийся тем, что некоторые кластеры выполнены методом перфорации с положительным дифференциальным давлением.

27. Способ по п.2, отличающийся тем, что перфорации в разных кластерах ориентированы различным образом по отношению к предпочтительной плоскости разрыва.

28. Способ по п.1, отличающийся тем, что, по крайней мере, два кластера перфораций, через которые проходят последовательности порций загущенной жидкости без расклинивающего наполнителя и загущенной жидкости, несущей расклинивающий наполнитель, разделены кластером перфораций, имеющим достаточно малые перфорационные отверстия для того, чтобы задерживать расклинивающий наполнитель и пропускать жидкость, не содержащую расклинивающий наполнитель в разрывный слой.

29. Способ по п.1, отличающийся тем, что каждая пара перфораций, через которые проходят последовательности порций загущенной жидкости без расклинивающего наполнителя и загущенной жидкости, несущей расклинивающий наполнитель, разделены кластером перфораций, имеющим достаточно малые перфорационные отверстия для того, чтобы задерживать расклинивающий наполнитель и пропускать жидкость, не содержащую расклинивающий наполнитель в разрывный слой.

30. Способ по п.1, отличающийся тем, что число кластеров перфораций лежит в пределах от 2 до 300.

31. Способ по п.1, отличающийся тем, что число кластеров перфораций лежит в пределах от 2 до 100.

32. Способ по п.2, отличающийся тем, что длина кластера перфораций лежит в пределах от 0,15 до 3,0 м.

33. Способ по п.2, отличающийся тем, что кластеры перфораций выполнены с интервалом от 0,30 до 30 м.

34. Способ по п.2, отличающийся тем, что перфорации выполнены с плотностью от 1 до 30 выстрелов на каждые 0,3 м.

35. Способ по п.1, отличающийся тем, что конфигурация закачивания определяется на основе математической модели.

36. Способ по п.35, отличающийся тем, что конфигурация закачивания содержит поправку на рассеивание порции загущенной жидкости.

37. Способ по п.2, отличающийся тем, что параметры перфорационных кластеров определяются из математической модели.