Предлагаемые изобретения относятся к ракетно-космической технике, а точнее к способам и средствам продувки двигателей ракет-носителей и управления ими при проведении штатных работ на наземных стартовых комплексах.

Известен способ наддува емкостей, осуществляемый системой наддува емкостей сжатым газом согласно описанию изобретения к а.с. №666373, кл. F17C 7/00, 1979.

Известный способ заключается в наддуве емкостей ракет-носителей и космических аппаратов на стартовых комплексах в период подготовки их к пуску. Система, осуществляющая известный способ, состоит из нескольких параллельных магистралей выдачи, каждая из которых включает последовательно соединенный ресивер, пневмоклапан, обратный клапан и управляющую магистраль с элементами пневмоавтоматики. Однако данные способ и система наддува емкостей сжатым газом не обеспечивают возможность повторных запусков двигателей ракет-носителей на ракетно-космических комплексах при возникновении нештатных ситуаций.

Известен способ продувки двигателей, осуществляемый системой продувки двигателей, согласно описанию, изложенному в книге «Ракеты-носители» под общей редакцией проф. С.О.Осипова. М.: Военное издательство Министерства Обороны, 1981, - 315 с, см. с.218-219. Известный способ заключается в продувке двигателей ракет-носителей в период подготовки к пуску на ракетно-космических комплексах. Система, осуществляющая известный способ, состоит из баллонов с запасом газа высокого давления, коллекторов, арматуры и трубопроводов подвода газа к двигателям.

Однако известные способ и система продувки двигателей не обеспечивают возможность повторных запусков двигателей ракет-носителей при возникновении нештатных ситуаций и прохождении команды «Аварийное выключение двигателей (АВД)».

Известны также способ и система продувки двигателей ракет-носителей согласно описанию к патенту №2270929, МПК 6: F02K 9/00, B64G 5/00, 27.02.2006, наиболее близкие по технической сущности и достигаемому эффекту к заявляемому техническому решению.

Известный способ заключается в штатной продувке двигателей ракет-носителей на стартовом комплексе в процессе предстартовой подготовки к пуску и на этапе пуска, нештатной продувке при прохождении команды «АВД» и продувке при возникновении пожара. Система, осуществляющая данный способ, состоит из воздушного и азотных ресиверов, коллекторов с установленными в них пневмоклапанами, обратными клапанами и жиклерами, перепускного трубопровода с пневмоклапаном и обратным клапаном и трубопроводов подвода к блокам ракет-носителей.

Указанные способ и система продувки приняты в качестве прототипов. Недостатком прототипов является то, что они не обеспечивают продувки по линии горючего при пожаре, равномерного распределения газа к блокам ракеты-носителя, контроля параметров выдаваемого газа.

Техническим результатом изобретений является повышение надежности на этапе подготовки к пуску и при пуске ракет-носителей со стартовых комплексов.

Требуемый технический результат достигается тем, что в способе продувки азотом двигателей ракет-носителей, заключающемся в штатных продувках по линии горючего и хвостовых отсеков в период подготовки к пуску, аварийных продувках в случае возникновения нештатной ситуации и пожарных продувках в случае возгорания, при возникновении нештатной ситуации до запуска двигателей продолжают продувку хвостовых отсеков, после чего осуществляют штатные продувки, а в случае возникновения нештатной ситуации после запуска двигателей продолжают продувки по линии горючего и хвостовых отсеков и одновременно включают продувку по аварийной линии окислителя, после чего осуществляют штатные продувки, в случае возгорания до возникновения нештатной ситуации и после возникновения нештатной ситуации до запуска двигательных установок продолжают продувку хвостовых отсеков и одновременно включают продувку по пожарной линии окислителя, а при возгорании после возникновения нештатной ситуации и после запуска двигательных установок продолжают продувки по линии горючего и хвостовых отсеков и одновременно включают продувку по пожарной линии окислителя, причем если была включена продувка по аварийной линии окислителя, то ее переключают на продувку по пожарной линии окислителя, при этом при падении давления в пожарной линии окислителя ниже заданного открывают перепускной трубопровод из линии горючего и хвостовых отсеков в пожарную линию окислителя.

Для осуществления данного способа продувки азотом двигателей ракет-носителей предложена система продувки азотом двигателей ракеты-носителя, состоящая из линий горючего, окислителя и хвостовых отсеков, содержащих сообщающиеся между собой посредством перепускного трубопровода, пневмоклапана и обратного клапана коллекторы с установленными в них пневмоклапанами, соединенные с трубопроводами подвода к блокам ракеты-носителя, обратные клапаны и жиклеры, при этом коллекторы выполнены в виде магистралей выдачи, четырех соединительных и четырех кольцевых трубопроводов: трубопровода горючего, трубопровода хвостовых отсеков, аварийного трубопровода окислителя и пожарного трубопровода окислителя, одна из магистралей выдачи соединена посредством соединительных трубопроводов с кольцевыми трубопроводами горючего и хвостовых отсеков, а другая - с кольцевыми аварийным трубопроводом окислителя и пожарным трубопроводом окислителя, а каждый из кольцевых трубопроводов связан с каждым из блоков ракеты-носителя посредством трубопроводов подвода с установленными в них обратными клапанами и жиклерами, причем трубопроводы подвода горючего, хвостовых отсеков и аварийный трубопровод подвода окислителя снабжены жиклерами, а аварийный и пожарный трубопроводы подвода окислителя снабжены обратными клапанами и соединены между собой в точке за ними, при этом система снабжена двумя пневмощитами контроля давления, один из которых соединен с каждой магистралью выдачи в точке между пневмоклапанами до подсоединения перепускного трубопровода и с перепускным трубопроводом, снабженным жиклером, установленным между пневмоклапаном и обратным клапаном в точке между жиклером и обратным клапаном, а второй пневмощит соединен с каждым из трубопроводов подвода к блоку ракеты-носителя, наиболее удаленному от пневмоклапанов, в точках за жиклерами на трубопроводах подвода горючего и хвостовых отсеков, в точке перед обратным клапаном на пожарном трубопроводе подвода окислителя и в точке между жиклером и обратным клапаном на аварийном трубопроводе подвода окислителя, при этом в магистрали выдачи, соединенной с кольцевыми трубопроводами окислителя, между пневмоклапаном и точкой подсоединения перепускного трубопровода установлен обратный клапан, а все пневмоклапаны выполнены нормально закрытыми.

Отличительные от прототипа признаки заключаются в том, что при возникновении нештатной ситуации до запуска двигателей продолжают продувку хвостовых отсеков, после чего осуществляют штатные продувки, а в случае возникновения нештатной ситуации после запуска двигателей продолжают продувки по линии горючего и хвостовых отсеков и одновременно включают продувку по аварийной линии окислителя, после чего осуществляют штатные продувки, в случае возгорания до возникновения нештатной ситуации и после возникновения нештатной ситуации до запуска двигательных установок продолжают продувку хвостовых отсеков и одновременно включают продувку по пожарной линии окислителя, а при возгорании после возникновения нештатной ситуации и после запуска двигательных установок продолжают продувки по линии горючего и хвостовых отсеков и одновременно включают продувку по пожарной линии окислителя, причем если была включена продувка по аварийной линии окислителя, то ее переключают на продувку по пожарной линии окислителя, при этом при падении давления в пожарной линии окислителя ниже заданного открывают перепускной трубопровод из линии горючего и хвостовых отсеков в пожарную линию окислителя. Кроме того, в системе продувки азотом двигателей ракет-носителей коллекторы выполнены в виде магистралей выдачи, четырех соединительных и четырех кольцевых трубопроводов: трубопровода горючего, трубопровода хвостовых отсеков, аварийного трубопровода окислителя и пожарного трубопровода окислителя, одна из магистралей выдачи соединена посредством соединительных трубопроводов с кольцевыми трубопроводами горючего и хвостовых отсеков, а другая - с кольцевыми аварийным трубопроводом окислителя и пожарным трубопроводом окислителя, а каждый из кольцевых трубопроводов связан с каждым из блоков ракеты-носителя посредством трубопроводов подвода, причем трубопроводы подвода горючего, хвостовых отсеков и аварийный трубопровод подвода окислителя снабжены жиклерами, а аварийный и пожарный трубопроводы подвода окислителя снабжены обратными клапанами и соединены между собой в точке за ними, при этом система снабжена двумя пневмощитами контроля давления, один из которых соединен с каждой магистралью выдачи в точке между пневмоклапанами до подсоединения перепускного трубопровода и с перепускным трубопроводом, снабженным жиклером, установленным между пневмоклапаном и обратным клапаном в точке между жиклером и обратным клапаном, а второй пневмощит соединен с каждым из трубопроводов подвода к блоку ракеты-носителя, наиболее удаленному от пневмоклапанов, в точках за жиклерами на трубопроводах подвода горючего и хвостовых отсеков, в точке перед обратным клапаном на пожарном трубопроводе подвода окислителя и в точке между жиклером и обратным клапаном на аварийном трубопроводе подвода окислителя, при этом в магистрали выдачи, соединенной с кольцевыми трубопроводами окислителя, между пневмоклапаном и точкой подсоединения перепускного трубопровода установлен обратный клапан, а все пневмоклапаны выполнены нормально закрытыми.

Авторам не известны технические решения с существенными признаками, приведенными в отличительной части формул.

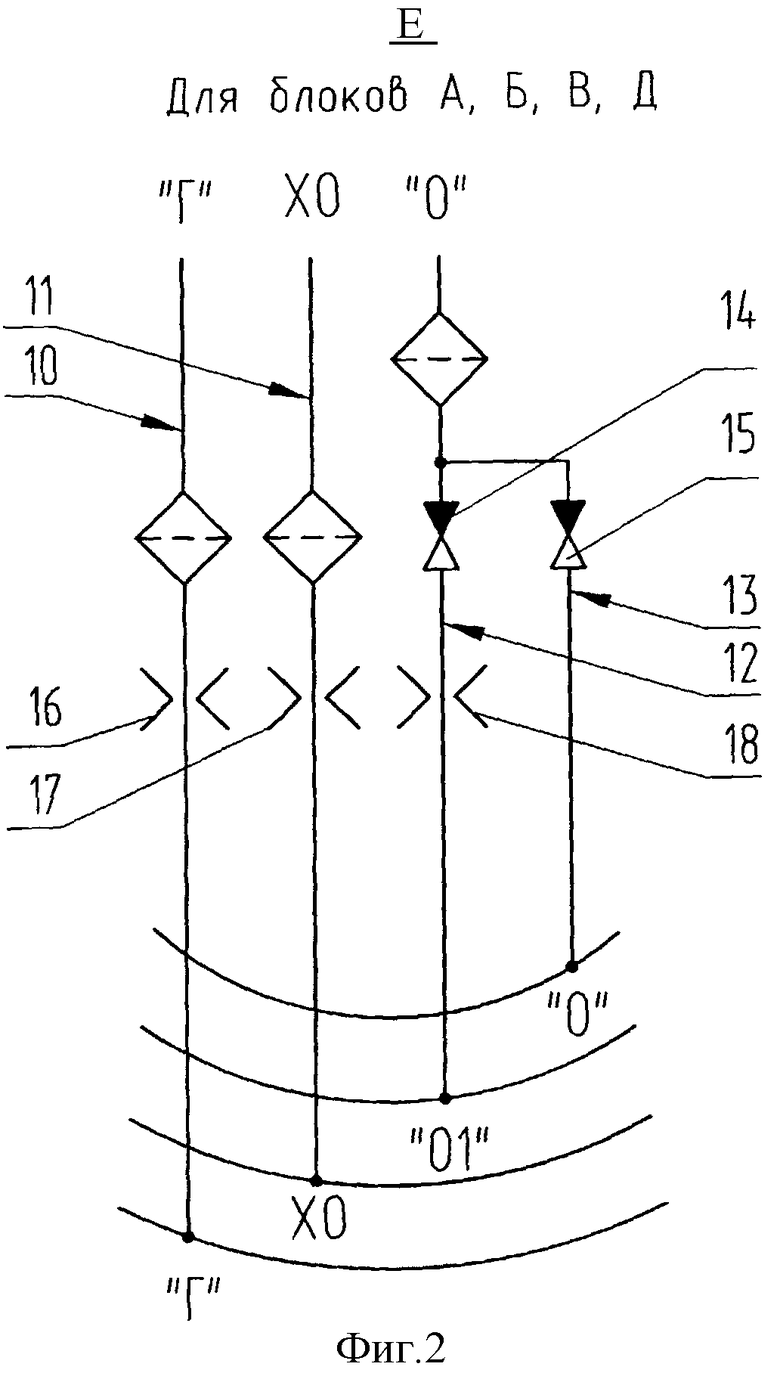

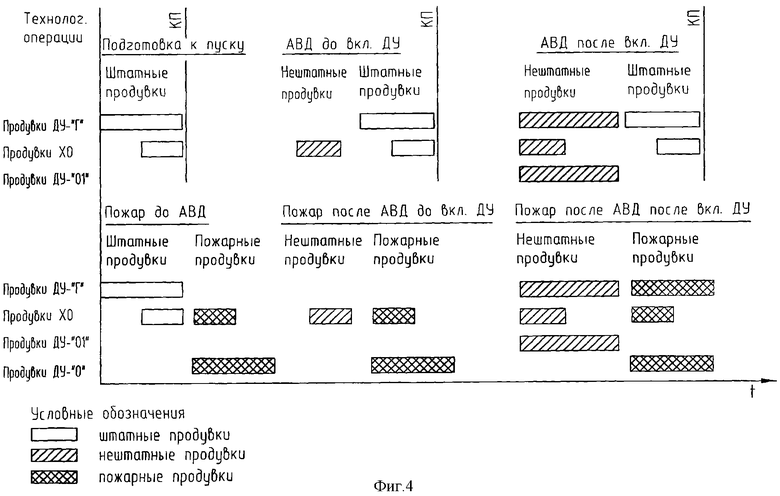

Система, осуществляющая предлагаемый способ, поясняется чертежами, где на фиг.1 изображены магистрали, соединительные и кольцевые трубопроводы системы, на фиг.2 изображены трубопроводы подвода системы для блоков А, Б, В, Д, на фиг.3 изображены трубопроводы подвода системы для блока Г, на фиг.4 представлена циклограмма работы системы с ракетой-носителем.

Система продувки азотом двигателей ракет-носителей состоит из линии горючего «Г», линии окислителя, включающей аварийную линию окислителя «O1», пожарную линию окислителя «О» и линии хвостовых отсеков ХО, содержащих сообщающиеся между собой посредством перепускного трубопровода 1 (фиг.1), пневмоклапана (ПК) 2, обратного клапана (ОК) 3 коллекторы с установленными в них ПК 4...9, соединенные с трубопроводами подвода 10...13 (фиг.3), ОК 14, 15 и жиклеры 16...18. Коллекторы выполнены в виде магистралей выдачи 19, 20, четырех соединительных 21...24 и четырех кольцевых трубопроводов: трубопровода «Г» 25, трубопровода ХО 26, аварийного трубопровода «O1» 27 и пожарного трубопровода «О» 28. Одна из магистралей выдачи 19 соединена посредством соединительных трубопроводов 21, 22 с кольцевыми трубопроводами «Г» и ХО, а другая 20 с кольцевыми трубопроводами «O1» и «О», а каждый из кольцевых трубопроводов 25...28 связан с каждым из блоков А, Б, В, Г, Д ракеты-носителя посредством трубопровода подвода. Трубопроводы подвода горючего 10, хвостовых отсеков 11 и аварийного трубопровода подвода окислителя 14 снабжены жиклерами 15...18, а аварийный 10 и пожарный 15 трубопроводы подвода окислителя снабжены ОК 14, 15 и соединены между собой в точке «а» за ними. Система снабжена двумя пневмощитами контроля давления (1ЩКД, 2ЩКД) 29, 30, один из которых (1ЩКД) 29 соединен с каждой магистралью выдачи 19, 20 в точках «b», «с» между ПК соответственно 4 и 6, 7; 5 и 8, 9 до подсоединения перепускного трубопровода 1 и с перепускным трубопроводом 1, снабженным жиклером 31, установленным между ПК 2 и ОК 3 в точке «d» между жиклером 31 и ОК 3, а второй (2ЩКД) 30 соединен с каждым из трубопроводов подвода 10...13 к блоку Г ракеты-носителя, наиболее удаленному от пневмоклапанов в точках «е», «f» за жиклерами 16, 17 на трубопроводах подвода горючего 10 и хвостовых отсеков 11, в точке «g» перед ОК 15 на пожарном трубопроводе подвода окислителя 13 и в точке «h» между жиклером 18 и ОК 14 на аварийном трубопроводе окислителя 12. В магистрали выдачи 20 между ПК 5 и точкой «k» подсоединения перепускного трубопровода 1 установлен ОК 32. Все ПК выполнены нормально закрытыми. Управление всеми ПК осуществляется посредством подачи управляющего воздуха через электропневмоклапаны (ЭПК). На фиг.1 представлены два таких ЭПК 33, 34, управляющие соответственно ПК 4, 5.

Конкретный пример реализации предложенных способа и системы продувки азотом двигателей ракет-носителей (РН) рассмотрим при проведении работ по пуску РН с наземного стартового комплекса.

При подготовке к пуску РН с наземного стартового комплекса после завершения заправки компонентами топлива проводятся штатные продувки азотом двигателей РН по линии горючего (команда «Продувка») и хвостовых отсеков (команда «Пуск»), для чего подачей управляющего воздуха через ЭПК 33 открывают ПК 4 и далее ПК 6, 7. Сжатый азот из единой ресиверной сжатых газов (не показана) под давлением примерно 12 МПа по магистрали выдачи 19, через соединительные трубопроводы 21, 22, кольцевые трубопроводы 25, 26 и трубопроводы подвода 10, 11 через жиклеры 16, 17, где азот дросселируется до давления примерно 6,5...7,5 МПа, поступает к блокам А, Б, В, Г, Д РН. Контроль управляющего давления воздуха, давления азота в магистрали выдачи 19 осуществляет 1ЩКД 29, состоящий из датчиков и сигнализаторов давления, а контроль давления азота в трубопроводах подвода 10, 11 к блоку РН, наиболее удаленному от ПК (таким блоком является блок Г) - 2ЩКД 30. При этом датчики давления регистрируют давление газа в магистрали выдачи и трубопроводах подвода. Если давление отличается от заданного рабочего, проходит сигнал об отказе соответствующей технологической операции.

После завершения штатных продувок прекращается подача азота к блокам РН, для чего снятием подачи управляющего воздуха закрываются ПК 4, 6, 7 и производится запуск РН со стартового комплекса.

В случае невыхода двигателей РН на заданный режим работы или других видов отказов до команды «Контакт подъема (КП)» проходит команда на «АВД». В период от «АВД» до повторного пуска проводятся аварийные продувки двигателей. Рассмотрим две возможные нештатные ситуации: «АВД» до запуска двигателей и «АВД» после запуска двигателей.

В случае возникновения нештатной ситуации до запуска двигателей возобновляют продувку ХО, для чего подачей управляющего воздуха открывают ПК 4 и далее ПК 7. Сжатый азот по магистрали выдачи 19, через соединительный трубопровод 22, кольцевой трубопровод 26, трубопровод подвода 11 и жиклер 17, где дросселируется до заданного давления, поступает к блокам РН. После проведения аварийных продувок и проведения профилактических мероприятий осуществляют штатные продувки и производят запуск РН.

В случае возникновения нештатной ситуации после запуска двигателей продолжают или возобновляют продувки по линии «Г» и ХО, для чего подачей управляющего воздуха через ЭПК 33 открывают ПК 4 и далее ПК 6, 7. Сжатый азот под давлением примерно 12 МПа по магистрали выдачи 19, через соединительные трубопроводы 21, 22, кольцевые трубопроводы 25, 26 и трубопроводы подвода 10, 11 через жиклеры 16, 17, где азот дросселируется до давления примерно 6,5...7,5 МПа, поступает к блокам А, Б, В, Г, Д РН. Контроль управляющего давления воздуха, давления азота в магистрали выдачи 19 осуществляет 1ЩКД 29, состоящий из датчиков и сигнализаторов давления, а контроль давления азота в трубопроводах подвода 10, 11 к блоку РН, наиболее удаленному от ПК (таким блоком является блок Г) - 2ЩКД 30. При этом датчики давления регистрируют реальное давление газа в магистрали выдачи и трубопроводах подвода. Если давление отличается от заданного рабочего, проходит сигнал об отказе соответствующей технологической операции. Одновременно с продувками по линии «Г» и ХО включают продувку по аварийной линии «O1», для чего подачей управляющего воздуха открывают ПК 5 и далее ПК 8. Сжатый азот под давлением примерно 2,8 МПа по магистрали выдачи 20, через соединительный трубопровод 23, аварийный кольцевой трубопровод «O1» 28, трубопровод подвода 12, жиклер 18, где дросселируется до давления 0,8 МПа, и ОК 14 поступает к блокам РН. Контроль управляющего давления воздуха, давления азота в магистрали 20 также осуществляет 1ЩКД 29, состоящий из датчиков и сигнализаторов давления, а контроль давления азота в трубопроводе подвода 12 к блоку РН, наиболее удаленному от ПК (таким блоком является блок Г) - 2ЩКД 30. При этом датчики давления регистрируют давление газа в магистрали выдачи и трубопроводах подвода. Если давление отличается от заданного рабочего, проходит сигнал об отказе соответствующей технологической операции. После проведения аварийных продувок также проводят профилактические мероприятия и вновь осуществляют штатные продувки, по завершении которых снятием подачи управляющего воздуха закрываются ПК 4...9 и производят запуск РН.

В процессе подготовки и на этапе пуска РН с наземных стартовых комплексов возможно возгорание в отдельных блоках РН. Рассмотрим возможные ситуации при возгорании: возгорание до возникновения нештатной ситуации, возгорание после нештатной ситуации до включения двигателей и возгорание после нештатной ситуации и после включения двигателей.

В случае возгорания до нештатной ситуации и после нештатной ситуации до запуска двигателей продолжают или возобновляют продувку ХО, для чего подачей управляющего воздуха открывают ПК 4 и далее ПК 7. Сжатый азот по магистрали выдачи 19, через соединительный трубопровод 22, кольцевой трубопровод 26, трубопровод подвода 11 и жиклер 17, где дросселируется до заданного давления, поступает к блокам РН. Одновременно включают продувку по пожарной линии «О», для чего подачей управляющего воздуха открывают ПК 5, и далее ПК 9. Сжатый азот из единой ресиверной сжатых газов (не показана) под давлением примерно 2,8 МПа по магистрали выдачи 20, через соединительный трубопровод 24, пожарный кольцевой трубопровод «О» 27, трубопровод подвода 13 и ОК 15 поступает к блокам РН. Аварийный и пожарный трубопроводы подвода окислителя объединены в общий трубопровод подвода к блокам РН в точке «а» за ОК 14, 15. Установка ОК на трубопроводах подвода необходима для разобщения трубопроводов с разными рабочими давлениями. Контроль управляющего давления воздуха, давления азота в магистрали выдачи 20 также осуществляет 1ЩКД 29, состоящий из датчиков и сигнализаторов давления, а контроль давления азота в трубопроводе подвода 13 к блоку РН, наиболее удаленному от ПК (таким блоком является блок Г), - 2ЩКД 30. При этом датчики давления регистрируют давление газа в магистрали выдачи и трубопроводах подвода. Если давление отличается от заданного рабочего, проходит сигнал об отказе соответствующей технологической операции. Подсоединение 2ЩКД к трубопроводам подвода окислителя осуществляется до ОК, что позволяет определить реальное давление в каждой линии.

В случае возгорания после нештатной ситуации и после запуска двигателей продолжают или возобновляют продувку по линии «Г» и ХО, для чего подачей управляющего воздуха открывают ПК 4 и далее ПК 7. Сжатый азот по магистрали выдачи 19, через соединительный трубопровод 22, кольцевой трубопровод 26, трубопровод подвода 11 и жиклер 17, где дросселируется до заданного давления, поступает к блокам РН. Одновременно с продувками по линии «Г» и ХО включают продувку по пожарной линии «О», для чего подачей управляющего воздуха открывают ПК 5 и далее ПК 9. Сжатый азот под давлением примерно 2,8 МПа по магистрали выдачи 20, через соединительный трубопровод 24, пожарный кольцевой трубопровод «О» 27, трубопровод подвода 13 и ОК 15 поступает к блокам РН. Если ранее была включена продувка по аварийной линии окислителя «О1», то ее переключают на пожарную продувку по линии окислителя «О», для чего снятием управляющего давления воздуха закрывают ПК 8, а подачей управляющего воздуха открывают ПК 9. Сжатый азот под давлением примерно 2,8 МПа по магистрали выдачи 20, через соединительный трубопровод 24, пожарный кольцевой трубопровод «О» 27, трубопровод подвода 13 и ОК 15 поступает к блокам РН. При этом контроль давления осуществляют посредством 2ЩКД 30.

По окончании продувок снятием подачи управляющего воздуха закрывают все ПК. После проведения продувок при возгорании в отдельных блоках РН производится снятие последней со стартовой позиции и доставка ее в монтажно-испытательный корпус для определения степени пригодности к дальнейшей эксплуатации.

При падении давления в пожарной линии окислителя «О» ниже заданного (2,8 МПа) открывают перепускной трубопровод 1 и сжатый азот из магистрали выдачи «Г» и ХО 19, давление в которой примерно 12 МПа, через ПК 2, жиклер 31, где дросселируется до рабочего давления примерно 2,8 МПа, и ОК 3 поступает в магистраль выдачи 20 и далее по назначению к блокам РН. Контроль давления азота в магистрали 20 осуществляет 1ЩКД 29, который подсоединяется к перепускному трубопроводу в точке «α» между ОК 3 и жиклером 31, при этом если давление за жиклером 31 превысит заданное, то 1ЩКД 29 выдаст команду об отказе данной технологической операции. По окончании работы ПК 2 также закрывается. Установка ОК 32 предотвращает перетекание сжатого азота обратно в ресиверную при открытии перепускного трубопровода из линии «Г» и ХО в линию «О» в случае падения давления в последней ниже заданного, то есть обеспечивается поступление всего объема перепускаемого газа непосредственно в линию «О», позволяя тем самым поддерживать заданные давления и расход азота для предотвращения возгорания в отдельных блоках РН, в особенности после проведения нештатных продувок при АВД, когда давление и расход в линии «О» могут оказаться недостаточными.

Таким образом, предлагаемые способ и система продувок азотом двигателей ракеты-носителя обеспечивают высокую надежность пусков РН, гарантируют безопасность на стартовых комплексах за счет равномерного распределения сжатого азота ко всем блокам РН благодаря введению кольцевых коллекторов; обеспечения проведения продувок по линии «Г» при пожаре; сокращения количества запорной и управляющей арматуры (ПК, ЭПК), а также за счет разделения продувок по линии «О» на аварийные и пожарные и позволяют контролировать давление в магистралях выдачи и трубопроводах подвода к блокам РН, в частности к блоку Г, как наиболее удаленному от запорной арматуры (ПК).

В настоящее время разрабатывается конструкторская документация по системе азотных продувок и пожарной защиты, которую предполагается использовать на стартовом комплексе «Союз в Гвианском космическом центре».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ ДВИГАТЕЛЕЙ РАКЕТ-НОСИТЕЛЕЙ И СИСТЕМА ПРОДУВКИ ДВИГАТЕЛЕЙ РАКЕТ-НОСИТЕЛЕЙ | 2003 |

|

RU2270929C2 |

| СПОСОБ ПОДГОТОВКИ И ПУСКА РАКЕТ-НОСИТЕЛЕЙ НА РАКЕТНО-КОСМИЧЕСКОМ КОМПЛЕКСЕ И РАКЕТНО-КОСМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328417C1 |

| СПОСОБ ПОЖАРОПРЕДУПРЕЖДЕНИЯ В ХВОСТОВЫХ ОТСЕКАХ РАКЕТ-НОСИТЕЛЕЙ И СИСТЕМА ПОЖАРОПРЕДУПРЕЖДЕНИЯ В ХВОСТОВЫХ ОТСЕКАХ РАКЕТ-НОСИТЕЛЕЙ | 2003 |

|

RU2247687C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ (ВАРИАНТЫ) | 2006 |

|

RU2318706C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ | 2006 |

|

RU2318707C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПОДГОТОВКИ И ПУСКА РАКЕТ-НОСИТЕЛЕЙ С КОСМИЧЕСКИМИ АППАРАТАМИ | 2004 |

|

RU2270792C1 |

| СПОСОБ ЗАПРАВКИ ГЕЛИЕМ БОРТОВЫХ БАЛЛОНОВ РАКЕТ-НОСИТЕЛЕЙ И КОСМИЧЕСКИХ АППАРАТОВ И СИСТЕМА ЗАПРАВКИ ГЕЛИЕМ БОРТОВЫХ БАЛЛОНОВ РАКЕТ-НОСИТЕЛЕЙ И КОСМИЧЕСКИХ АППАРАТОВ | 2004 |

|

RU2267023C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 1999 |

|

RU2158839C2 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКИМ АППАРАТОМ | 2003 |

|

RU2242411C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2158838C2 |

Изобретения относятся к ракетно-космической технике. При возникновении нештатной ситуации до запуска двигателей продолжают продувку хвостовых отсеков, после чего осуществляют штатные продувки, а в случае возникновения нештатной ситуации после запуска двигателей продолжают продувки по линии горючего и хвостовых отсеков и одновременно включают продувку по аварийной линии окислителя, после чего осуществляют штатные продувки, в случае возгорания до возникновения нештатной ситуации и после возникновения нештатной ситуации до запуска двигательных установок продолжают продувку хвостовых отсеков и одновременно включают продувку по пожарной линии окислителя, а при возгорании после возникновения нештатной ситуации и после запуска двигательных установок продолжают продувки по линии горючего и хвостовых отсеков и одновременно включают продувку по пожарной линии окислителя, причем если была включена продувка по аварийной линии окислителя, то ее переключают на продувку по пожарной линии окислителя, при этом при падении давления в пожарной линии окислителя ниже заданного открывают перепускной трубопровод из линии горючего и хвостовых отсеков в пожарную линию окислителя, ракет-носителей и космических аппаратов на стартовых комплексах в период подготовки их к пуску. Указанный способ осуществляется системой продувки азотом двигателей ракет-носителей, в которой коллекторы выполнены в виде магистралей выдачи 19, 20, четырех соединительных 21...24 и четырех кольцевых трубопроводов: трубопровода горючего 25, трубопровода хвостовых отсеков 26, аварийного трубопровода окислителя 27 и пожарного трубопровода окислителя 28. Одна из магистралей выдачи 19 соединена посредством соединительных трубопроводов 21, 22 с кольцевыми трубопроводами горючего и хвостовых отсеков, а другая - с кольцевыми аварийным трубопроводом окислителя и пожарным трубопроводом окислителя, а каждый из кольцевых трубопроводов 25...28 связан с каждым из блоков А, Б, В, Г, Д ракеты-носителя посредством трубопроводов подвода. Система снабжена двумя пневмощитами контроля давления 29, 30, один из которых 29 соединен с каждой магистралью выдачи 19, 20 в точке между пневмоклапанами соответственно 4 и 6, 7; 5 и 8, 9 до подсоединения перепускного трубопровода 1 и с перепускным трубопроводом 1, а второй пневмощит 30 соединен с каждым из трубопроводов подвода 10...13 к блоку Г ракеты-носителя, наиболее удаленному от пневмоклапанов. Все пневмоклапаны выполнены нормально закрытыми. Изобретения обеспечивают повышение надежности на этапе подготовки к пуску и при пуске ракет-носителей со стартовых комплексов. 2 н.п. ф-лы, 4 ил.

| СПОСОБ ПРОДУВКИ ДВИГАТЕЛЕЙ РАКЕТ-НОСИТЕЛЕЙ И СИСТЕМА ПРОДУВКИ ДВИГАТЕЛЕЙ РАКЕТ-НОСИТЕЛЕЙ | 2003 |

|

RU2270929C2 |

| Система наддува емкостей сжатым газом | 1977 |

|

SU666373A1 |

| US 4525995 A, 02.07.1985 | |||

| US 5819526 А, 13.10.1998. | |||

Авторы

Даты

2008-03-10—Публикация

2006-08-01—Подача