Изобретение относится к приборостроению, а именно к дискретным измерителям уровня, и может быть использовано для контроля уровня криогенных жидкостей при заправке, расходовании и хранении в химической, космической и других областях промышленности.

Известны способы и устройства измерения уровней жидкости с использованием терморезистивных преобразователей, измеряющих сопротивление подогреваемого резистора (терморезистора) в зависимости от условий теплообмена в газовой или жидкой среде (Г.Виглеб. Датчики. М.: Мир, 1989 г., стр.53; RU 2081400 C1; SU 1735721 A1). Недостатками известных способов измерения и реализующих их устройств с использованием терморезисторов являются низкое быстродействие и недостаточная точность определения уровня, обусловленные массой и низким тепловым сопротивлением конструкции датчиков, вносящих тепло и вызывающих неоднородное кипение криогенной жидкости.

Наиболее близким к изобретению является дискретный уровнемер SV 1332150, производящий циклическое измерение поочередным включением датчиков снизу вверх и позволяющий повысить точность измерения при возникновении колебаний на поверхности жидкости за счет накопления и усреднения результатов измерения. Недостатками данного способа и дискретного уровнемера являются, во-первых, снижение быстродействия из-за задержки сигнала при циклическом включении датчиков из-за влияния переходных процессов при их включении (подачи питания), а во-вторых, использование одного датчика, расположенного в одной точке при измерении уровня жидкости. При этом нельзя устранить ошибки, связанные с влиянием волн на поверхности жидкости, влияния образования пузырьков.

Целью изобретения является повышения быстродействия и точности определения уровня жидкости при колебаниях зеркала жидкости и неоднородном кипении поверхностного слоя.

Поставленная цель достигается тем, что в способе контроля дискретных уровней жидкости, включающем размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству и измерение параметров всех датчиков снизу вверх в каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени и передачу информационного сигнала о состоянии датчиков, подключение чувствительных элементов к измерительному устройству осуществляется одновременно на четыре нижних или верхних датчика уровня, а по мере изменения параметров датчиков при погружении или извлечении из жидкости осуществляется подключение соседних датчиков, при этом перемещающийся уровень жидкости всегда расположен между вторым и третьим датчиками, причем для измерения уровня в каждой контрольной точке одновременно используют не менее трех чувствительных элементов.

Вышеуказанный способ реализуется устройством для контроля дискретных уровней жидкости, содержащем блок датчиков уровня с чувствительными элементами, соединенный с измерительным устройством, которое соединено с информационным входом индикатора уровня, при этом устройство содержит не менее трех измерительных устройств, обеспечивающих реализацию способа по п.1, каждое из которых соединено с одним из блоков датчиков уровня, выполненных в виде печатных плат с отверстиями, над которыми расположены подложки с терморезисторами (чувствительными элементами), причем печатные платы размещены под равными двугранными углами относительно друг друга внутри корпуса, выполненного из теплоизоляционного материала, а терморезисторы, выполненные в «точечном» исполнении, установлены в контрольных точках измеряемых уровней на разных печатных платах с точностью ±1 мм.

Изобретение поясняется чертежами, где

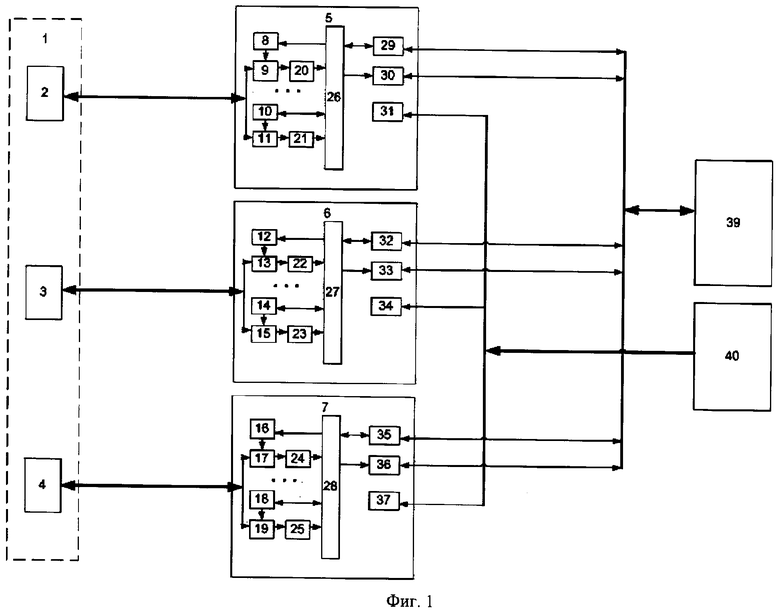

на фиг.1 - структурная схема системы (устройства) контроля дискретных уровней жидкостей, например криогенных;

на фиг.2 - печатная плата с установленными подложками, на которых расположены терморезисторы (чувствительный элемент);

на фиг.3 - схема испытаний устройств, входящих в систему контроля дискретных уровней криогенных жидкостей;

на фиг.4 - результаты испытаний чувствительных элементов при погружении в жидкий азот, выведенные на экран дисплея;

на фиг. 5 - осциллограммы изменения сигналов в диагонали моста при погружении чувствительных элементов в жидкий азот.

Устройство содержит (фиг.1): блок датчиков - 1, в котором размещены под равными двугранными углами внутри корпуса три печатные платы 2, 3 и 4, три модуля электронных преобразовательных 5, 6 и 7, источник питания 40, автоматизированная система управления заправкой (АСУЗ) 39.

Печатная плата (например, 2), изображенная на фиг.2, содержит: чувствительные элементы 10-17 с терморезисторами 2-9, установленные над отверстиями печатной платы 2. Контактные площадки печатной платы 2 соединяются при помощи пайки с контактными площадками подложки, обеспечивая подключение терморезисторов 2-9 с помощью проводов 18 (фиг.2). Чувствительные элементы устанавливаются на платах в точках контроля уровня с точностью ±0,1 мм, чувствительные элементы, расположенные на трех платах 2, 3 и 4, обеспечивают контроль одного уровня тремя чувствительными элементами, сигналы с которых подаются параллельно на три преобразовательных модуля 5, 6 и 7 (фиг.1).

В состав каждого преобразовательного модуля 5, 6 и 7 (фиг.1) входят:

- схема измерения (СИ) - 7 шт. - 9, 11, 13, 15, 17, 19 - по количеству контролируемых уровней, состоящая из элементов измерительного моста, в одно из плеч которого подключается чувствительный элемент и цифровой потенциометр для обеспечения баланса моста;

- управляемый источник постоянного напряжения (УИПН) для подачи питания и его отключения по команде устройства управления - 7 шт. - 8, 10, 12, 14, 16, 18;

- операционный усилитель (ОУ) - 7 шт. - 20-25;

- устройство управления (УУ) - 26, 27, 28, обеспечивающее циклическое подключение каждого измерительного канала к АЦП, управления источниками напряжения, цифровую фильтрацию измеряемых сигналов и определение положения чувствительных элементов в жидкости или газе путем сравнения входного сигнала с пороговыми значениями, формирование кодовой последовательности сигналов, информирующих о состоянии каждого чувствительного элемента: исправен или неисправен и его положение жидкость или газ, формирование двух релейных сигналов (сухой контакт), один из которых позволяет контролировать наличие напряжения питания, подаваемого на преобразовательный модуль, а второй в, зависимости от настройки, положение одного из чувствительных элементов (жидкость или газ);

- формирователь сигналов интерфейса - 29, 32, 35, обеспечивающий прием сигналов при настройке преобразовательного модуля и передачу сигналов о состоянии каждого чувствительного элемента по интерфейсу, например, RS485;

- формирователь релейных сигналов типа "сухой контакт" - 30, 33, 36, обеспечивающий переключение контактов реле по команде устройства управления УУ 26, 27, 28;

- источник напряжения - 31, 34, 37 для формирования питающих напряжений элементов схемы.

Система контроля заправки работает следующим образом

С трех преобразовательных модулей 5, 6 и 7 подается питающее напряжение на 4 терморезистора, установленных в нижней части каждой печатной платы 2, 3 и 4. Под действием электрического тока происходит самонагрев, сопротивление терморезисторов увеличивается, устанавливается тепловой баланс, при котором температура и сопротивление терморезисторов постоянны. Сигнал в диагоналях балансного моста больше порогового значения UП1 (UС>UП1), на выходе микроконтроллера формируются кодограммы - все четыре нижних чувствительных элемента находятся в положении газ. Остальные исправны. При погружении нижнего терморезистора в жидкость тепловой баланс нарушается, температура терморезистора из-за теплоотдачи падает, сопротивление снижается, сигнал в диагонали балансного моста уменьшается и становится меньше порогового UП2 (UС<UП2), на выходе микроконтроллера формируется кодограмма - нижний чувствительный элемент находится в положении жидкость. Информационный сигнал о состоянии чувствительных элементов по кабелю передается в автоматизированную систему управления заправкой.

Контролируемый уровень жидкости всегда располагается между терморезисторами, находящимися в нагретом состоянии, поэтому влияние переходных процессов на результаты измерения исключаются. При времени восстановления теплового баланса не более 0,8 с, время изменения уровня составляет при скорости 1 мм/с не более 0,1 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2010 |

|

RU2434205C1 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2013 |

|

RU2564862C2 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ, УЧИТЫВАЮЩИЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОСТИ, И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2009 |

|

RU2413184C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТОЯНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2445611C1 |

| ДАТЧИК КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ С ФУНКЦИЕЙ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И КОНТРОЛЯ МАССОВОГО РАСХОДА ЖИДКОЙ СРЕДЫ | 2012 |

|

RU2506543C1 |

| ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ | 2014 |

|

RU2579542C2 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2007 |

|

RU2342640C1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2006 |

|

RU2310173C1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2004 |

|

RU2295115C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТОЯНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА | 2012 |

|

RU2501001C1 |

Изобретение относится к приборостроению, а именно к дискретным измерителям уровня, и может быть использовано для контроля уровня криогенных жидкостей при заправке, расходовании и хранении в химической, космической и других областях промышленности. Сущность: способ включает размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству и измерение параметров всех датчиков снизу вверх в каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени и передачу информационного сигнала о состоянии датчиков. Подключение чувствительных элементов к измерительному устройству осуществляется одновременно на четыре нижних или верхних датчика уровня, а по мере изменения параметров датчиков при погружении или извлечении из жидкости осуществляется подключение соседних датчиков. При этом перемещающийся уровень жидкости всегда расположен между вторым и третьим датчиками, причем для измерения уровня в каждой контрольной точке одновременно используют не менее трех чувствительных элементов. Способ реализуется устройством, содержащим блок датчиков уровня с чувствительными элементами, соединенный с измерительным устройством, которое соединено с информационным входом индикатора уровня. При этом устройство содержит не менее трех измерительных устройств, обеспечивающих реализацию способа по п.1, каждое из которых соединено с одним из блоков датчиков уровня, выполненных в виде печатных плат с отверстиями. Над отверстиями расположены подложки с терморезисторами (чувствительными элементами), причем печатные платы размещены под равными двугранными углами относительно друг друга внутри корпуса, выполненного из теплоизоляционного материала. Терморезисторы, выполненные в «точечном» исполнении, установлены в контрольных точках измеряемых уровней на разных печатных платах с точностью ±1 мм. Технический результат: повышение быстродействия и точности определения уровня жидкости при колебаниях зеркала жидкости и неоднородном кипении поверхностного слоя. 2 н.п. ф-лы, 5 ил.

| Дискретный уровнемер | 1986 |

|

SU1332150A1 |

| Способ контроля уровня криогенных жидкостей | 1990 |

|

SU1735721A1 |

| US 5552371 А, 03.09.1996 | |||

| US 5744945 А, 28.04.1998 | |||

| DE 3115776 A1,05.01.1983. | |||

Авторы

Даты

2008-03-10—Публикация

2006-10-16—Подача