Изобретение относится к приборостроению, а именно к датчикам контроля уровня жидкости, и может быть использовано в системах и приборах для контроля уровня топлива, при хранении, заправке, а также в процессе работы двигателей при жестких механических воздействиях.

Известно устройство (Г.Виглеб. Датчики. М.: Мир, 1989, стр.54), содержащее чувствительный элемент (терморезистор), выполненный в виде цилиндрического стержня с проволочными выводами. Недостатком данного устройства является инерционность, постоянная времени, ограничивающая быстродействие, составляет секунды.

Известно устройство (Ю.В.Зайцев и др. Полупроводниковые резисторы в электротехнике. М.: Энергоатомиздат, 1988, стр.12), содержащее чувствительный элемент (терморезистор), выполненный в виде капсулы с проволочными выводами, установленной на керамическую плату квадратной формы.

Недостатком данного устройства является высокая теплоемкость чувствительного элемента и керамической платы, существенно увеличивающих тепловую инерционность, снижающих быстродействие и точность определения уровня жидкости.

Наиболее близким по технической сущности является устройство «Датчик контроля уровня жидкости» по заявке на изобретение № 2004120301, дата приоритета 02.07.2004 года, содержащее корпус с печатной платой, чувствительный элемент (терморезистор), выполненный в «точечном виде» с размерами (0,15...0,5) мм × (0,15...0,5) мм и толщиной не более 0,005 мм и размещенный на подложке толщиной не более 50 мкм, закрепленной над выполненным в печатной плате отверстием диаметром, в 2...4 раза большим ширины подложки с терморезистором. Устройство имеет высокое быстродействие, определяемое задержкой сигнала при пересечении зеркала жидкости терморезистором, расположенным у верхнего края подложки, при извлечении устройства из жидкости или у нижнего края подложки при погружении в жидкость. Влияние противоположного края подложки, расположенной над терморезистором, увеличивает задержку сигнала, снижая быстродействие при движении в противоположном направлении.

Недостатком данной конструкции является невозможность обеспечить высокое быстродействие как при погружении, так и при извлечении устройства.

Целью изобретения является повышение быстродействия датчика и точности определения уровня жидкости как при погружении в жидкость, так и при извлечении датчика из жидкости, а также обеспечение возможности определения скорости изменения уровня жидкости как при заправке, так и при сливе.

Поставленная цель достигается тем, что в датчике контроля уровня жидкости, содержащем корпус с печатной платой, чувствительный элемент (терморезистор), выполненный в «точечном виде» с размерами (0,15...0,5) мм × (0,15...0,5) мм и толщиной не более 0,005 мм и размещенный на подложке толщиной не более 50 мкм, закрепленной над выполненным в печатной плате отверстием диаметром, в 2...4 раза большим ширины подложки с терморезистором, дополнительно использован второй терморезистор, причем терморезисторы расположены симметрично на расстоянии не более 0,2-0,5 мм от верхнего и нижнего краев подложки, а расстояние между терморезисторами не более 1,5 мм.

Выявленные отличительные признаки в предложенной совокупности не встречались в ранее известных технических решениях, обеспечивают достижение поставленной цели и могут быть квалифицированы как существенные отличия.

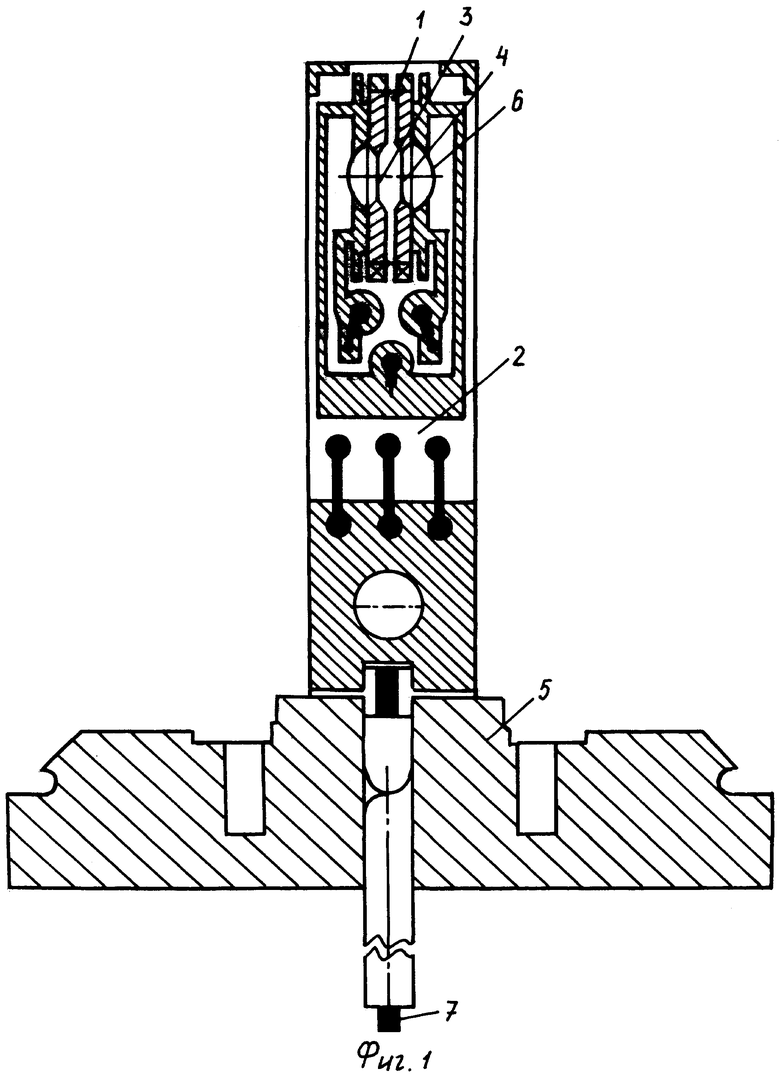

Изобретение поясняется чертежами:

на фиг.1 - датчик контроля уровня жидкости с двумя чувствительными элементами (терморезисторами);

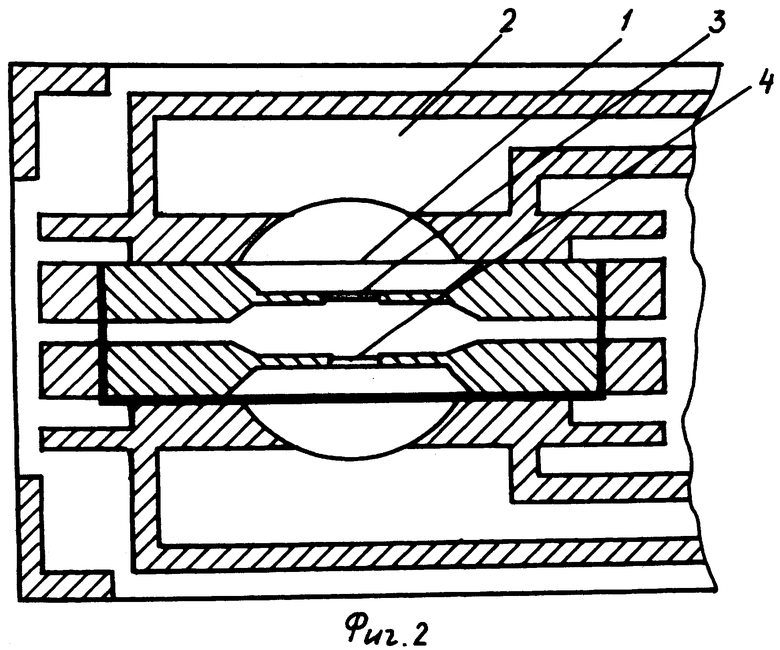

на фиг.2 - подложка с двумя чувствительными элементами (терморезисторами);

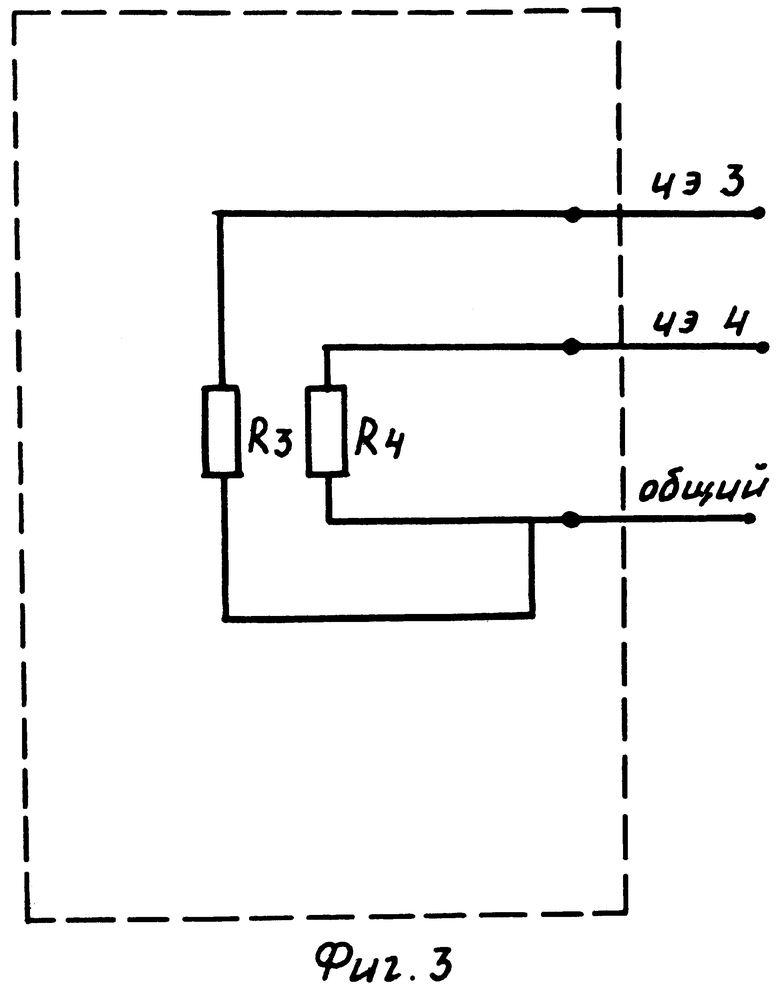

на фиг.3 - электрическая схема соединения чувствительных элементов (терморезисторов);

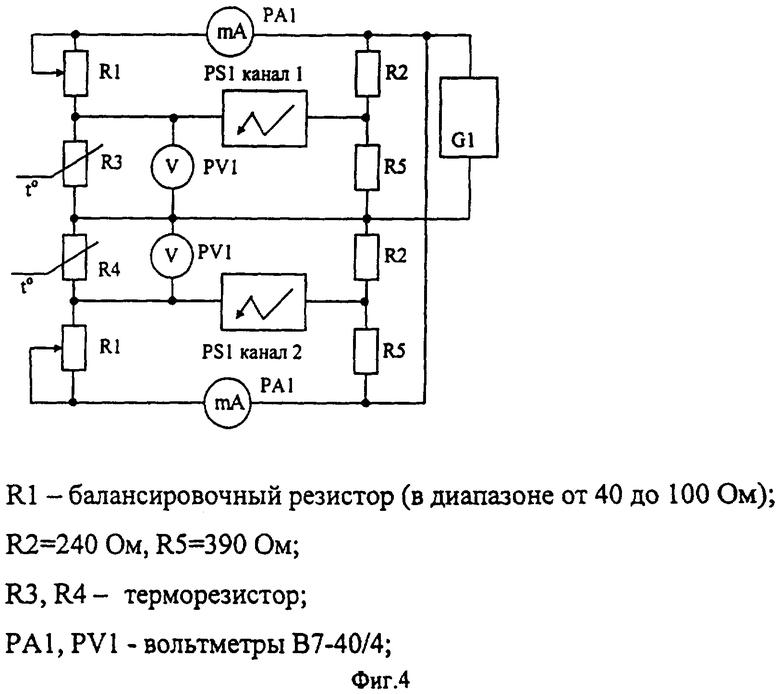

на фиг.4 - схема измерения характеристик датчика контроля уровня с двумя чувствительными элементами;

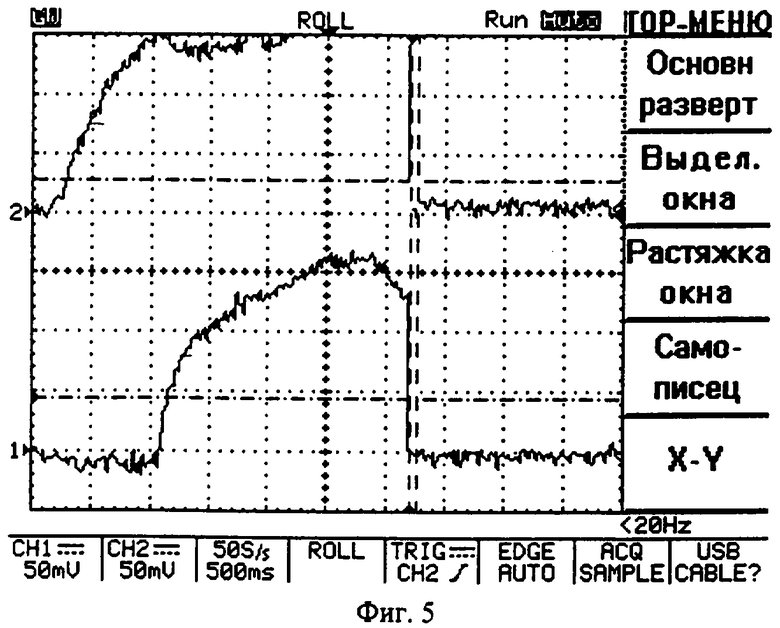

на фиг.5 - осциллограммы сигналов с диагоналей измерительных мостов датчика контроля уровня с двумя чувствительными элементами (терморезисторами).

Предлагаемый датчик контроля уровня жидкости содержит (фиг.1): теплоизолирующую подложку 1, установленную на печатную плату 2, выполненную в виде узкой тонкой пластины, и жестко прикрепленную короткой стороной к основанию корпуса 5 датчика, при этом на краю противоположной незакрепленной стороны печатной платы 2 выполнено отверстие 6, над которым размещена подложка 1 с двумя терморезисторами 3 и 4 (фиг.1 и 2), причем в качестве подложки 1 использована тонкая пленка, а терморезисторы 3 и 4 расположены симметрично у верхнего и нижнего краев подложки 1 на расстоянии не более 0,2-0,5 мм от края подложки 1, а расстояние между терморезисторами 3 и 4 не более 1,5 мм.

Датчик контроля уровня жидкости работает следующим образом.

По проводникам 7 (фиг.1) на контактные площадки печатной платы 2 и подложки 1 и далее на терморезисторы 3 и 4 (фиг.1 и 2) подается постоянное напряжение, под действием электрического тока происходит саморазогрев терморезисторов 3 и 4, их сопротивление увеличивается и устанавливается тепловой баланс, при котором температура и сопротивления терморезисторов постоянны.

При погружении в жидкость или извлечении терморезисторов 3 и 4 тепловой баланс нарушается, температура терморезисторов 3 и 4 уменьшается или увеличивается за счет изменения теплоемкости среды, сопротивление терморезисторов изменяется.

Таким образом, контролируя величину сопротивления терморезисторов 3 и 4, можно определить моменты времени перехода терморезисторами 3 и 4 границы жидкость - газ и определить скорость изменения уровня положения зеркала жидкости,

На фиг.3 представлена электрическая схема соединения чувствительных элементов (терморезисторов 3 и 4), изображенных на фиг.2.

На фиг.4 представлена электрическая схема измерения характеристик датчика контроля уровня (ДКУ) с двумя терморезисторами, включенными в диагонали измерительных мостов. Питание на мостовую схема подается с источника постоянного напряжения G1. Вольтметры PV1 и PV2 измеряют напряжение на терморезисторах R3 и R4, амперметры РА1 и РА2 измеряют величину силы тока, протекающего в цепи, в которые включены терморезисторы R3 и R4. В диагонали мостов для измерения напряжений включен двухканальный осциллограф PS1.

На фиг.5 представлены осциллограммы сигналов с диагоналей измерительных мостов двух терморезисторов. В начальный момент времени терморезисторы ДКУ находятся в жидкой среде. Напряжение в диагоналях моста не более 10 мВ. При извлечении датчика контроля уровня терморезисторы 3 и 4 проходят зеркало жидкости и находятся в среде паров жидкости. Уровень сигнала в диагоналях моста больше 100 мВ. Затем терморезисторы 3 и 4 погружаются в жидкость, причем скорость погружения в жидкость больше, чем скорость извлечение из жидкости. Осциллограмма 2 соответствует терморезистору, расположенному на верхнем краю подложки 1, а осциллограмма 1 соответствует терморезистору, расположенному на нижнем краю подложки 1. Время фронтов и спадов осцилограмм 1 и 2 соответствуют времени пересечения терморезисторами зеркала жидкости.

Скорость изменения уровня жидкости может быть рассчитана с использованием осциллограммы, приведенной на фиг.5, по формуле: V=L/t мм/сек, где L мм - это расстояние между центрами терморезисторов 3 и 4, a t - время между фронтами осциллограмм 1 и 2 при движении из жидкости в газ или спадами при движении из газа в жидкость. Например, L=1 мм, время между фронтами t=0,7 сек. Скорость изменения уровня при извлечении ДКУ составляет 1,43 мм/сек.

Время между спадами = 0,1 сек. Скорость изменения уровня при погружении ДКУ составляет 10 мм/сек.

Поскольку время между двумя фронтами или спадами импульсов может быть определено с практически заданной точностью (не менее 1 мсек), погрешность определения скорости зависит от точности расположения терморезисторов относительно друг друга. В предложенной конструкции терморезисторы расположены на расстоянии 1 мм (погрешность изготовления - 0,005 мм).

Сравнение фронтов и спадов на осцилограммах 1 и 2, соответствующих терморезисторам 3 и 4, расположенным на верхнем и нижнем краях подложки, показывает, что по уровню сигнала, равного половине максимальной величины, время задержки на осциллограммах 1 и 2 совпадает и равны ˜0,3 сек при извлечении ДКУ из жидкости и не более 0,001 сек при погружении в жидкость. Поэтому любой из терморезисторов, расположенных как у верхнего, так и нижнего краев подложки, может быть использован для определения уровня жидкости при заправке и сливе. При использовании одного терморезистора за счет влияния смачивания подложки на противоположном крае пленки происходит задержка сигнала при извлечении ДКУ из жидкости, если терморезистор расположен у нижнего края подложки.

При расстояниях между верхним и нижним терморезисторами более 1,5 мм область смачивания между терморезисторами при извлечении подложки из жидкости увеличивается, и задержка, определяемая временем фронта сигнала от нижнего терморезистора, возрастает. При этом погрешность определения уровня нижним терморезистором увеличивается, как и погрешность определения скорости, изменения уровня жидкости.

Таким образом, предложенная конструкция обеспечивает достижение поставленной цели, а именно:

- повышение быстродействия и точности определения уровня жидкости как при погружении в жидкость, так и при извлечении ДКУ из жидкости;

- обеспечивает возможность определения скорости изменения уровня жидкости как при заправке, так и при сливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ С ФУНКЦИЕЙ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И КОНТРОЛЯ МАССОВОГО РАСХОДА ЖИДКОЙ СРЕДЫ | 2012 |

|

RU2506543C1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2007 |

|

RU2342640C1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2004 |

|

RU2295115C2 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2006 |

|

RU2319114C1 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ, УЧИТЫВАЮЩИЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОСТИ, И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2009 |

|

RU2413184C1 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2013 |

|

RU2564862C2 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2010 |

|

RU2434205C1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2011 |

|

RU2456551C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТОЯНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА | 2012 |

|

RU2501001C1 |

| ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ | 2014 |

|

RU2579542C2 |

Изобретение относится к приборостроению, а именно к датчикам контроля уровня жидкости, и может быть использовано в системах и приборах для контроля уровня топлива, при хранении, заправке, а также в процессе работы двигателей на криогенном топливе при жестких механических воздействиях. Сущность: датчик контроля уровня жидкости содержит корпус с печатной платой и чувствительный элемент (терморезистор). Кроме того, дополнительно введен второй терморезистор, причем терморезисторы расположены симметрично на расстоянии не более 0,2-0,5 мм от верхнего и нижнего краев подложки, а расстояние между терморезисторами не более 1,5 мм. Технический результат: повышение быстродействия и точности определения уровня жидкости как при погружении в жидкость, так и при извлечении датчика из жидкости, а также обеспечение возможности определения скорости изменения уровня жидкости как при заправке, так и при сливе. 5 ил.

Датчик контроля уровня жидкости, содержащий корпус с печатной платой, чувствительный элемент (терморезистор), выполненный в «точечном виде» с размерами (0,15...0,5) мм × (0,15...0,5) мм и толщиной не более 0,005 мм и размещенный на подложке толщиной не более 50 мкм, закрепленной над выполненным в печатной плате отверстием диаметром в 2...4 раза большим ширины подложки с терморезистором, отличающийся тем, что дополнительно использован второй терморезистор, причем терморезисторы расположены симметрично на расстояниии не более 0,2-0,5 мм от верхнего и нижнего краев подложки, а расстояние между терморезисторами не более 1,5 мм.

| RU 2004120301/28, 10.12.2005 | |||

| ТЕРМОАНЕМОМЕТРИЧЕСКИЙ ДАТЧИК РАСХОДА СРЕДЫ | 1995 |

|

RU2105267C1 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОАНЕМОМЕТРИЧЕСКОГО ДАТЧИКА РАСХОДА СРЕДЫ | 1994 |

|

RU2098772C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4320655 А, 23.03.1982 | |||

| СПОСОБ ПРОТЕЗИРОВАНИЯ ЗУБОВ | 2004 |

|

RU2276592C1 |

Авторы

Даты

2007-11-10—Публикация

2006-05-12—Подача