Изобретение относится к способам хранения веществ, преимущественно высокотоксичных агрессивных жидкостей, например - компонентов ракетного топлива (КРТ), в емкостях с верхним конструктивным расположением патрубка слива-выдачи.

Заявленное техническое решение позволяет осуществлять долив вещества в емкость, частично заполненную затвердевшим (кристаллизованным) веществом, например одним из агрессивных компонентов ракетного топлива - азотным тетроксидом (AT).

Изобретение может найти применение в химической промышленности, в снабжении горючими веществами и топливом, в различных областях машиностроения, в частности, как отмечалось, - в ракетной технике, где использование данного технического решения особенно целесообразно.

Это объясняется тем, что в настоящее время одним из нерешенных вопросов является аварийный слив компонентов ракетного топлива (КРТ) из баков при их разгерметизации ракеты-носителя (РН) морского базирования, находящейся на хранении, или плановый слив КРТ из баков РН после снятия ее с эксплуатации и беспереливной транспортировки емкостей-контейнеров с КРТ на место утилизации или регенерации КРТ.

Слив КРТ с целью обеспечения безопасности условий работ производится на открытом воздухе.

Поскольку емкость-контейнер, в которую сливают КРТ, имеет стандартные габаритные размеры и, следовательно, определенный объем, а сливаемые РН различных типов имеют различный объем баков, то возникает ситуация, когда после полного слива КРТ из баков РН (или нескольких РН) емкость-контейнер остается заполненной не полностью.

Любая емкость для размещения в ней токсичных и агрессивных веществ, (в том числе, например, и высококипящих КРТ-несимметричного диметилгидразина (НДМГ) и азотного тетроксида (AT)) имеет сливо-наливной трубопровод с верхней выдачей.

Поэтому нахождение не полностью заполненной емкости на открытом воздухе при температуре затвердевания (кристаллизации КРТ) - температура кристаллизации AT составляет минус 11,23°, приводит к потере ее работоспособности как минимум на время ее разогрева (разогрева AT).

Это происходит из-за того, что сливо-наливной трубопровод в емкости с верхним сливом входит в верхнюю часть емкости и заканчивается около нижней ее части (≈ на расстоянии 1/4 диаметра сливо-наливного трубопровода).

Затвердевание (кристаллизация) даже небольшого количества жидкости, если нижняя часть сливо-наливного трубопровода находится в жидкости, приводит к невозможности выполнения сливо-наливных операций.

Известны технологические схемы восстановления работоспособности емкостей хранения с верхней выдачей с затвердевшим (загустевшим) в ней веществом. Они, как правило, заключаются в отогреве всей емкости с затвердевшим веществом в отапливаемом помещении (тепляке) с помощью, например, встроенных внутрь емкости или наружных теплообменных аппаратов. Но при эксплуатации в полевых условиях тепляк, имеющий вентиляцию, газовый контроль, пожаротушение и другие системы безопасности, отсутствует.

Наличие теплообменного аппарата (внутреннего или наружного) увеличивает массу емкости-контейнера, усложняет пункт слива за счет наличия генераторов-теплоносителей (пара или горячей воды) и дренажных устройств. Внутренние теплообменные аппараты могут разгерметизироваться и ухудшить кондиционность КРТ.

Кроме того, теплообменные аппараты, питаемые электрическим током, значительно увеличивают электропотребление пункта слива и снижают уровень безопасности работы с емкостью.

Известен способ заправки жидким криогенным компонентом топливного бака ракетно-космической системы, включающий подачу на днище бака жидкого переохлажденного криогенного компонента с отводом в дренаж его паров, заполнение бака до заданного уровня переохлажденным криогенным компонентом, выравнивание его температуры в баке, причем количество вводимого компонента выбирают так, чтобы в процессе заполнения бака обеспечивалось сохранение поверхностного слоя кипящего компонента (см. патент РФ №2252180, МПК7 В64G 5/00, от 22.07.2003).

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относится то, что в известном способе криогенная жидкость переохлаждается, но не затвердевает, и, таким образом, препятствий для долива бака второй и последующими порциями вещества не возникает.

Наиболее близким способом того же назначения к заявленному объекту по совокупности признаков является способ хранения вещества при температуре, ниже его затвердевания, в емкости с верхним трубопроводом слива-выдачи, включающий частичное заполнение рабочего объема емкости через трубопровод, начиная с нижнего уровня, веществом в жидком агрегатном состоянии при температуре, выше температуры затвердевания вещества, и последующие цикличные сливы вещества порциями, меньшими рабочего объема емкости (см. Хлыбов В.Ф. Основы устройства и эксплуатации заправочного оборудования. Учебное пособие. М., Министерство обороны РФ, 2003, с.55-58, принят за прототип).

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе при значительном энергопотреблении не обеспечивается возможность цикличного заполнения рабочего объема емкости при хранении высокотоксичных агрессивных жидких веществ.

Известные технические решения, не приемлемые с точки зрения технического осуществления, безопасности и надежности, заставляют искать новые пути и технологии восстановления работоспособности емкости хранения с верхним сливом-наливом.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено изобретение, заключается в обеспечении возможности цикличного заполнения рабочего объема емкости высокотоксичными агрессивными жидкими веществами в условиях его режима хранения ниже температуры затвердевания, при значительном снижении энергоемкости процессов слива и хранения вещества.

Кроме того, в заявленном способе реализуется задача: как без изменения конструкции универсальной емкости-контейнера, без введения в нее дополнительных веществ и без изменения технологических параметров эксплуатации емкости обеспечить достижение возможности долива в емкость с верхним сливом-выдачей, частично заполненную затвердевшим (например, кристаллизовавшимся) веществом, жидкого вещества до рабочего объема. На этом основан и технический результат предложенного технического решения.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе хранения вещества при температуре, ниже его затвердевания, в емкости с верхним трубопроводом слива-выдачи, включающем частичное заполнение рабочего объема емкости через трубопровод, начиная с нижнего уровня, веществом в жидком агрегатном состоянии при температуре, выше температуры затвердевания вещества, и последующие цикличные сливы вещества порциями, меньшими рабочего объема емкости, после слива каждой порции вещества при понижении температуры остаточного в емкости объема вещества до температуры начала затвердевания последнего в трубопровод слива-выдачи подают сжатый газ под давлением, превышающим гидростатическое давление остаточного объема вещества, и формируют в последнем устойчивые каналы сквозного прохода, начиная со среза трубопровода до поверхности вещества в емкости, после чего доливают емкость порцией вещества.

Кроме того, в предложенном способе возможна инициация процесса затвердевания (кристаллизации) вещества, находящегося в емкости, для чего подаваемый газ предварительно захолаживают до температуры, ниже температуры замерзания вещества.

Кроме этого, для активизации процесса формирования сквозных каналов в хранимом в емкости веществе дренажный газ по трубопроводу в емкость подают дискретно либо пульсирующей струей.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности в заявленном изобретении не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание средства, состоящего из известных частей, выбор которых и связь между ними осуществлены на основании известных правил, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого объекта и связей между ними.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

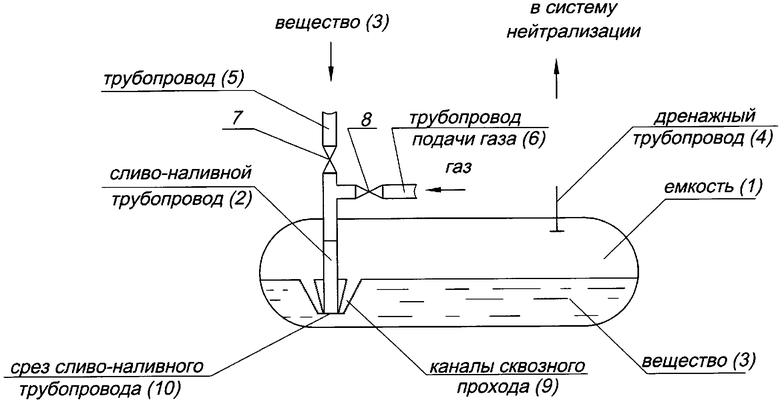

На чертеже представлена схема осуществления заявленного способа, где представлена принципиальная схема, иллюстрирующая предложенный способ.

Емкость 1 имеет сливо-наливной трубопровод 2, вещество 3 - компонент ракетного топлива (КРТ), дренажный трубопровод 4, трубопровод 5 подачи (КРТ) в сливо-наливной трубопровод, трубопровод подачи газа 6, запорные элементы 7, 8.

При сливе из бака ракеты-носителя (РН) вещество 3 по трубопроводу 5 из бака (РН) через запорный элемент 7 поступает в сливо-наливной трубопровод 2.

Если количество слитого (КРТ) 3 меньше рабочего объема емкости 1, то емкость остается на месте слива до полного заполнения ее (КРТ), сливаемым из бака последующей (РН) ("Правила перевозки опасных грузов"...), поступающей на слив (КРТ).

Время между поступлениями (РН) на слив (КРТ) жестко не ограничено.

Емкость, частично заполненная (КРТ), в это время находится на открытом воздухе (или в особом случае - в неотапливаемом помещении). Поэтому, если температура окружающей среды ниже, чем температура затвердевания (кристаллизации) (КРТ) - например, азотного тетроксида, то емкость теряет работоспособность, т.к. жидкость замерзает (кристаллизуется), в т.ч. и в сливо-наливном трубопроводе. Долить в емкость (КРТ) в этом случае не представляется возможным без отогрева (КРТ).

Однако, если после заполнения веществом 3 (КРТ) части объема емкости 1 через сливо-наливной трубопровод 2 начать подавать сжатый газ 6 (например, воздух) с давлением выше гидростатического давления залитого в емкость вещества 3 (КРТ) и расходом, достаточным для образования и выхода газовых пузырьков, то вокруг выхода сливо-наливного трубопровода, начиная от его среза 10, в теле вещества 3 (КРТ) формируются полости - каналы сквозного прохода 9, что сопровождается и образованием пустотелого кратера в области среза 10 трубопровода, вплоть до формирования полости кольцеобразно-конусной формы - свободного от жидкости объема и каналов 9 сквозного прохода к поверхности вещества 3 (КРТ) в емкости 1, которые (каналы 9) стабилизируются по форме по мере затвердевания (кристаллизации) (КРТ).

Свободной от затвердевшей жидкости (КРТ) остается также внутренняя полость сливо-наливного трубопровода 5. Это дает возможность долить в емкость 1 с веществом 3 (КРТ) из баков следующей (РН) очередную порцию вещества (КРТ).

Образующиеся при подаче газа дренажные газы выводятся из емкости 1 через дренажный трубопровод 4 и подаются в систему нейтрализации.

Инициация процесса затвердевания (кристаллизации) вещества 3, находящегося в емкости 1, осуществляется тем, что подаваемый по трубопроводу 6 газ предварительно захолаживают до температуры, ниже температуры замерзания вещества.

Для активизации процесса формирования каналов сквозного прохода 9 в хранимом в емкости 1 веществе 3 дренажный газ по трубопроводу 6 в емкость подают дискретно либо пульсирующей струей.

Наиболее благоприятные условия использования предложенной технологии - на космодромах в северных районах страны (например, в районах Крайнего Севера, на Камчатке), где размещены стартовые ракетные комплексы, пункты слива КРТ из баков РН в емкости-контейнеры (например, на космодроме "Плесецк"), а также в любых других районах, в которых в зимний период стабильно низкие температуры.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, например в химической промышленности; в снабжении горючими веществами и топливом в различных областях машиностроения, именно - в ракетной технике, где использование данного технического решения наиболее целесообразно;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вытеснительная система заправки ракеты космического назначения жидким метаном | 2024 |

|

RU2832113C1 |

| ПОДВИЖНЫЙ АГРЕГАТ ДЛЯ ТЕРМОСТАТИРОВАНИЯ И ГАЗОНАСЫЩЕНИЯ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА И ЗАПРАВКИ РАКЕТНОЙ ТЕХНИКИ КОМПОНЕНТАМИ РАКЕТНОГО ТОПЛИВА | 2017 |

|

RU2665998C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ЗАПРАВОЧНОГО ОБОРУДОВАНИЯ И ИЗДЕЛИЙ РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ И МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2712354C1 |

| Способ нейтрализации топливных баков жидкостных ракет после слива агрессивных и токсичных компонентов топлива | 2019 |

|

RU2712910C1 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС КОСМОДРОМА ДЛЯ ПОДГОТОВКИ К ПУСКУ НА СТАРТОВОМ КОМПЛЕКСЕ РАКЕТ-НОСИТЕЛЕЙ | 2011 |

|

RU2479472C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БАКОВ СТУПЕНЕЙ РАКЕТ ОТ ОСТАТКОВ ЖИДКИХ ТОКСИЧНЫХ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2231748C2 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС КОСМОДРОМА ДЛЯ ПОДГОТОВКИ К ПУСКУ РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ, СОДЕРЖАЩЕЙ РАЗГОННЫЙ БЛОК И КОСМИЧЕСКИЙ АППАРАТ | 2011 |

|

RU2480389C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2461890C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2637140C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2605073C1 |

Изобретение относится к ракетной технике к химической промышленности, к снабжению горючими веществами и топливом, в различных областях машиностроения. Способ хранения вещества при температуре, ниже его затвердевания, в емкости (1) с верхним трубопроводом слива-выдачи, включает частичное заполнение рабочего объема емкости через трубопровод (2), начиная с нижнего уровня, веществом в жидком агрегатном состоянии при температуре выше температуры затвердевания вещества, и последующие цикличные сливы вещества порциями, меньшими рабочего объема емкости. После слива каждой порции вещества при понижении температуры остаточного в емкости (1) объема вещества до температуры затвердевания последнего в трубопровод слива-выдачи подают сжатый газ под давлением, превышающим гидростатическое давление остаточного объема вещества, и формируют в последнем устойчивые каналы сквозного прохода (9), начиная со среза (10) трубопровода до поверхности вещества в емкости, после чего доливают емкость порцией вещества. Изобретение обеспечивает возможность цикличного заполнения рабочего объема емкости высокотоксичными агрессивными жидкими веществами в условиях его режима хранения ниже температуры затвердевания, при значительном снижении энергоемкости процессов слива и хранения вещества. 2 з.п. ф-лы, 1 ил.

| Хлыбов В.Ф | |||

| Основы устройства и эксплуатации заправочного оборудования | |||

| - М., 2003 | |||

| US 4883099 A, 28.11.1989 | |||

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАКЕТЫ-НОСИТЕЛЯ ВОЗДУШНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2000 |

|

RU2167086C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КРИОГЕННЫМ КОМПОНЕНТОМ ТОПЛИВНОГО БАКА РАКЕТНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2003 |

|

RU2252180C2 |

Авторы

Даты

2008-03-20—Публикация

2006-07-12—Подача