Настоящее изобретение относится к аппарату для очистки текучей среды, содержащему, по меньшей мере, одну зону очистки и размещенное в нем устройство, предназначенное для ввода и разделения текучей среды, обеспечивающее подачу в зону очистки смеси жидкости и газа.

В химической и нефтехимической промышленности часто возникает необходимость подачи смеси жидкостей и паров в зону очистки, т.е. во входную зону очистки вертикальной колонны, содержащей примыкающие друг к другу зоны очистки, в которых газ и жидкость контактируют в противотоке с осуществлением процессов тепло- и массообмена. Примером такой колонны является колонна фракционирования, т.е. вакуумная дистилляционная колонна, и компактные газожидкостные сепараторы, описанные в патентом документа ЕР 195464 А.

В такой колонне при ее нормальном функционировании жидкость течет сверху вниз, в то время как газ движется от низа колонны к ее верху. В описании и формуле изобретения термин "газ" используется для обозначения газа и пара. Далее данное изобретение будет описано со ссылкой на дистилляционную колонну, однако следует понимать, что изобретение может быть использовано для любого аппарата для очистки текучей среды, содержащего, по меньшей мере, одну зону очистки с устройством для ввода текучей среды, предназначенного для подачи смеси жидкости и газа в зону очистки.

В процессе дистилляции текучую среду, включающую в себя смесь жидкости и газа, подают в радиальном направлении радиально внутрь обычно вертикально расположенной цилиндрической дистилляционной колонны. В установках с большой емкостью и производительностью в зоне ввода смеси, расположенной между верхом и низом колонны, скорость поступающей смеси обычно очень высока, при этом такие высокие скорости могут быть неблагоприятными для распределения очищаемой текучей среды по поперечному сечению колонны, в которую она поступает. На практике желательно, в особенности при проведении процесса дистилляции, чтобы газовая и жидкая фазы были отделены друг от друга как можно скорее, непосредственно после входа в колонну (на входе зоны очистки), а каждая фаза поступала в соседние зоны очистки отдельно, например, за счет прохождения через тарелку, и в то же время желательно, чтобы было обеспечено как можно более равномерное распределение фаз по сечению колонны.

Если не предпринимать специальных мер, то не будет возможным осуществить надлежащее разделение газожидкостной смеси, поступившей в колонну с высокой скоростью подачи, т.к. поступивший поток будет ударяться в стенку, расположенную напротив места ввода с избыточным усилием, так, что газ, затем последовательно поднимающийся вверх в колонне, будет уносить с собой большую часть жидкой фазы. Кроме того, жидкость, которая не была унесена, течет большей частью вниз вблизи стенки колонны, противоположной расположению места ввода текучей среды, тем самым обуславливая неравномерное распределение жидкости по ближайшей тарелке, расположенной ниже ввода. Более того, участок стенки колонны, противоположный месту подачи, может быстро истираться под воздействием сильного удара газожидкостной смеси, так что необходимо предпринимать меры по защите или усилению стенки колонны.

Для решения вышеизложенной проблемы в соответствии с патентным документом GB 1119699 было предложено обеспечить устройство, предназначенное для ввода смеси жидкости и газа в колонну, включающее коробчатую конструкцию, содержащую ряд направляющих устройств, расположенных одно за другим вдоль горизонтально расположенной центральной оси, проходящей радиально внутрь колонны. В такой конструкции направляющие устройства отклоняют смесь в боковом направлении относительно центральной оси устройства для ввода так, что изменение направления потока приводит к осуществлению первичного разделения газа и жидкости за счет действия сил инерции. После входа в зону очистки газ движется внутри колонны вверх, где далее происходит его контактирование с жидкостью, подводимой к верху колонны. В то же время отделенная от смеси жидкость стекает с направляющих устройств вниз на контактную газожидкостную тарелку ниже устройства ввода.

Хотя известное устройство и обеспечивает значительное улучшение ввода смеси, оно вызывает завихрение потока газа во входной зоне очистки. Наличие завихренного потока приводит к снижению максимального расхода, скорости подводимого потока и к увеличению высоты колонны, необходимому для проведения полностью завершенного процесса дистилляции.

Задача настоящего изобретения заключается в обеспечении усовершенствованного аппарата для очистки текучей среды, имеющего ввод смеси газа и жидкости в зону очистки, при котором завихрение потока во входной зоне очистки значительно уменьшено. Кроме того, изобретение обеспечивает аппарат для очистки текучей среды, содержащий, по меньшей мере, одну зону очистки, характеризующуюся наличием оси (геометрической), и устройство для ввода и разделения текучей среды, предназначенное для ввода разделенной смеси жидкости и газа в зону очистки, при этом устройство для ввода и разделения текучей среды содержит входной торец, приспособленный для приема смеси газа и жидкости, и ряд соосно расположенных кольцеобразных направляющих устройств, причем каждое кольцеобразное направляющее устройство проходит криволинейно относительно центральной оси устройства ввода, начиная от ее рассекающей части, имеющей по существу ориентированную вдоль оси переднюю кромку, до отклоняющей части, имеющую заднюю кромку проходящую наружу по существу радиально, при этом центральная ось устройства ввода параллельна оси зоны очистки или соосна с ней.

В результате текучая среда, включающая в себя смесь жидкости и газа, может быть введена в зону очистки с меньшим возмущением структуры потока по сравнению с известным устройством ввода. В устройстве для ввода текучей среды согласно данному изобретению текучая среда отсекается и отклоняется в радиальном направлении наружу с помощью последовательно расположенных направляющих устройств так, чтобы газ мог распределяться равномерно в направлении наружу относительно центральной оси с вводом в зону очистки, в то же время находящиеся в потоке частицы жидкости ударяются о поверхность направляющих устройств за счет сил инерции и центробежной силы и последовательно сходят с направляющих устройств в виде более слитного потока жидкости (за счет объединения частиц жидкости) с периферийной задней кромки направляющего устройства. Одинаковая ориентация осей устройства ввода текучей среды и зоны очистки, обычно в вертикальном направлении, позволяет вводить текучую среду таким образом, чтобы этот ввод лучше соответствовал симметрии зоны очистки.

Набор последовательно расположенных кольцеобразных направляющих устройств может выполнять двойную функцию - разделения смеси газа и жидкости и ввода разделенной смеси обычно в радиальном направлении наружу, тем самым предотвращая завихрение потока, которое наблюдается в известном устройстве ввода. Жидкость, отделенная от газа, будет стекать под действием гравитации с хвостовой кромки направляющих устройств. Понятно, что нет необходимости в полном завершении процесса разделения, осуществляемого в устройстве ввода. Часто достаточно провести первичное разделение (предварительное разделение), при котором масса жидкости и газа разделена, но некоторая степень уноса одной из фаз другой не является существенной по величине.

Кольцеобразные направляющие устройства обычно выполнены трубчатьми расширяющимися и характеризуются обобщенной колоколообразной формой, при которой направляющие устройства, искривляясь, протягиваются вдоль центральной оси устройства ввода, начинаясь от рассекающей (отсекающей) части, передняя кромка которой ориентирована по существу вдоль оси, и заканчиваясь отклоняющей частью, выполненной с задней кромкой, направленной по существу радиально наружу. Горизонтальное поперечное сечение направляющих устройств не обязательно должно иметь кругообразный профиль, и по этой причине выше употреблен термин "колоколообразный". Кольцеобразные направляющие устройства в последующем описании будут сокращенно названы просто направляющими устройствами. Для обеспечения равномерности распределения газового потока эти направляющие устройства предпочтительно расположены симметрично относительно их центральной оси, в частности расположены осесимметрично.

За счет выполнения кольцеобразных направляющих устройств по существу с цилиндрической отсекающей (рассекающей) частью направляющие устройства могут рассекать поток без его возмущения. Предпочтительно величина диаметра рассекающих частей последовательно расположенных направляющих устройств последовательно уменьшается. Таким путем поток может быть разделен на концентрические слои, каждый из которых отклоняется наружу в радиальном направлении.

Предпочтительно рассекающая часть последующего направляющего устройства входит внутрь объема, образованного предшествующим направляющим устройством. Направляющее устройство, имеющее наименьшее осевое расстояние от ее задней кромки до входного торца устройства ввода, названо в описании и формуле изобретения первым направляющим устройством. Вторым направляющим устройством является направляющее устройство, следующее за первым, и так далее до последнего направляющего устройства, имеющего наибольшее осевое расстояние от его задней кромки до входного торца.

В предпочтительном воплощении передние кромки направляющих устройств отделены друг от друга вдоль центральной оси промежутком, предпочтительно промежутком одинаковой величины. В данном случае направляющие устройства могут иметь одну и ту же базовую форму. В качестве альтернативы каждая из передних кромок может, например, проходить в осевом направлении до круговой входной плоскости на входном торце устройства ввода потока текучей среды. Круговая входная плоскость при нормальной работе представляет собой горизонтальную плоскость, расположенную на входном торце поперек направления потока текучей среды. Передние кромки направляющих устройств могут исходить, в направлении от входного торца устройства ввода текучей среды, от поверхности прямого конуса с углом при вершине α, составляющим 10-50°, предпочтительно 20-40°, и особо предпочтительно - от 36 до 37°, при этом ось конуса совпадает с центральной осью устройства ввода.

Отклоняющие части последовательно расположенных направляющих устройств преимущественно аксиально отделены друг от друга предпочтительно одинаковыми промежутками. За счет выполнения последовательных направляющих устройств с задними кромками, которые заканчиваются окружным диаметром, величина которого последовательно уменьшается от направляющего устройства к направляющему устройству, газовый поток может распределяться более равномерно по радиусу зоны очистки, т.е. по поперечному сечению зоны очистки.

Эксперименты показали, что количество направляющих устройств предпочтительно составляет от 2 до 10, более предпочтительно от 4 до 6 и особенно предпочтительно равно 5.

В предпочтительном воплощении изобретения устройство для ввода расположено в вертикально установленной колонне соосно центральной продольной оси зоны очистки. Преимущественно устройство ввода размещено между двумя горизонтальными перегородками или тарелками колонны, ограничивающими зону очистки. При этом нижняя перегородка может быть днищем колонны.

Эксперименты показали, что при таком расположении поперечное сечение первого направляющего устройства, наиболее протяженного в радиальном направлении, измеренное по его передней кромке, предпочтительно меньше сечения кругового цилиндра, диаметр которого составляет приблизительно 20% диаметра колонны, и предпочтительно это поперечное сечение настолько мало, насколько это практически возможно.

Для еще большего улучшения распределения потока отклоняющие части, по меньшей мере, определенного количества последовательно расположенных последующих задних направляющих устройств проходят в направлении задних кромок вверх более аксиально, чем определенное количество последовательно расположенных передних направляющих устройств, при этом смесь текучей среды поступает в устройство для ввода через его нижний торец. В частности, последние два или три направляющих устройства могут проходить вверх так, что их задние кромки направлены аксиально в большей степени. Предшествующие передние направляющие устройства характеризуются меньшим осевым расстоянием их задних кромок от входного торца устройства ввода по сравнению с задними направляющими устройствами.

Другие преимущественные воплощения аппарата согласно данному изобретению раскрыты в приложенных пунктах формулы изобретения.

Согласно настоящему изобретению, помимо того, обеспечивается устройство для ввода текучей среды, в особенности для ввода предварительно разделенной смеси жидкости с газом, в зону очистки аппарата, выполненного в соответствии с любым из пунктов формулы (предшествующих пунктам формулы, касающимся устройства), включающее ряд расположенных соосно кольцеобразных направляющих устройств, в котором каждое направляющее устройство проходит по кривой линии по отношению к центральной оси устройства ввода, начиная от рассекающей части с направленной по существу вдоль оси передней кромкой до отклоняющей части, задняя кромка которой направлена наружу по существу радиально.

Кроме того, данное изобретение относится к использованию описанного выше устройства ввода текучей среды для предварительного разделения смеси жидкости и газа и для ввода предварительно разделенной смеси в зону очистки, в особенности в зону очистки аппарата, соответствующего данному изобретению.

Данное изобретение относится также к способу ввода смеси газа и жидкости в емкость, согласно которому указанную смесь вводят в емкость путем разделения потока, первоначально имеющего по существу цилиндрическую форму, на отдельные концентрические слои, причем каждый слой отклоняется в радиальном направлении наружу. Каждый из слоев вводят в емкость при различном осевом положении места ввода. В предлагаемом способе слои, находящиеся по радиусу ближе к оси, предпочтительно отклонятся наружу в направлении с меньшей радиальной составляющей по сравнению со слоями, расположенными по радиусу дальше от оси.

Помимо того, предпочтительные воплощения изобретения раскрыты в приложенных пунктах формулы изобретения.

Изобретение далее будет описано более подробно со ссылкой на чертеж.

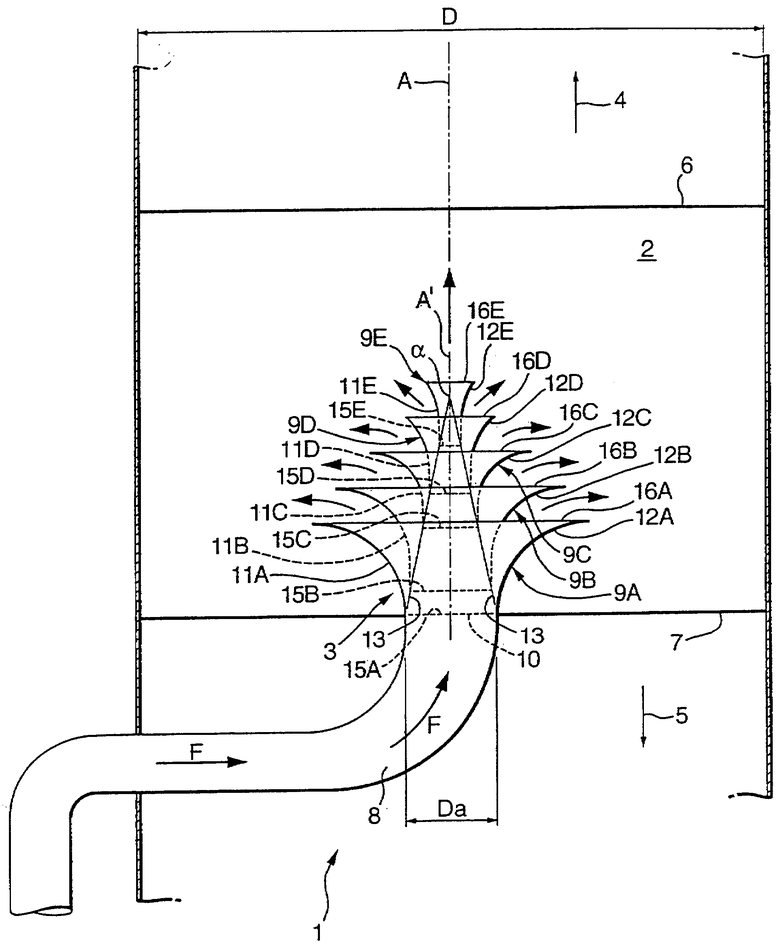

На чертеже представлено схематическое поперечное сечение вертикально расположенной дистилляционной колонны, образующей входную зону очистки. Представленный чертеж иллюстрирует схематическое изображение лишь примера воплощения изобретения. На указанном чертеже идентичные или соответственные элементы обозначены одинаковыми номерами позиций.

На чертеже показано сечение дистилляционной колонны 1, которая обычно используется в вертикальном положении, как это и показано. Дистилляционная колонна имеет вертикальную продольную ось А и по существу круговое поперечное сечение. Колонна 1 включает в себя первую зону очистки 2, ось которой совпадает с осью А колонны, и устройство для ввода текучей среды 3, размещенное в зоне очистки 2. Первая зона очистки 2 расположена на половине расстояния от верхнего конца колонны 1 до ее нижнего конца, положения которых показаны на чертеже стрелками 4 и 5 соответственно, которые (стрелки), кроме того, обозначают соответствующие восходящий поток газа и нисходящий поток текучей среды через колонну при ее нормальной работе.

Первая зона очистки 2 в направлении верха колонны ограничена горизонтально расположенной первой газоочистной тарелкой 6 и в направлении днища 5 колонны ограничена первой тарелкой 7 для жидкости. Устройство ввода текучей среды 3 расположено таким образом между двумя соседними тарелками 6 и 7.

Устройство ввода текучей среды 3 содержит пять кольцеобразных направляющих устройств 9А-9Е. Кольцеобразные направляющие устройств согласно данному воплощению представляют собой колоколообразные (в виде раструба) направляющие устройства 9А-9Е с круговым поперечным сечением. Направляющие устройства 9А-9Е размещены соосно относительно центральной оси А′, проходящей соосно центральной оси А колонны 1, направленной вверх. Устройство ввода 3 сообщается по текучей среде с входным соплом 8, которое присоединено к входному торцу 10 устройства ввода текучей среды 3. Входное сопло 8 можно вводить через боковую стенку колонны 1, как показано на чертеже, но оно может проходить также и вдоль оси А колонны 1. Как было установлено, устройство для ввода может быть размещено на небольшом расстоянии за изгибом входного трубопровода без негативного влияния такого размещения на распределение газа в колонне. Это позволяет, например, прикрепить входной трубопровод к колонне снаружи перед его вхождением в колонну, что было невозможно в конструкции устройства, известного из патентного документа GB 1119699 А.

Направляющие устройства расположены вдоль центральной оси А′ одно за другим, с равными промежутками. Указанные направляющие устройства 9А-9Е проходят по кривой линии от их рассекающей части 11А-11Е, имеющей переднюю кромку 15А-15Е осевого направления, обращенную ко входу 10, до конца отклоняющей части 12А-12Е, выполненной с задней кромкой 16А-16Е, направленной радиально наружу. Цилиндрическая рассекающая часть направляющего устройства, выполненная с направленной по существу вдоль оси передней кромкой, образует с осью А′ угол менее 20°, предпочтительно менее 10°, более предпочтительно - менее 5°. Предпочтительно также, чтобы при нормальном функционировании устройства диаметр рассекающей части был постоянным или увеличивался в направлении движения потока текучей среды. Рассекающие части 11А-11Е последовательных направляющих устройств 9А-9Е имеют последовательно уменьшающийся диаметр Da-De соответственно (для упрощения на чертеже указан лишь Da) и расположены одна за другой вдоль центральной оси А с равными интервалами, причем таким образом, что рассекающая часть последующего направляющего устройства заходит внутрь предшествующего направляющего устройства, например рассекающая часть 11С направляющего устройства 9С проходит внутри направляющего устройства 9В. Передние кромки 15А-15Е рассекающих частей 11А-11Е располагаются вдоль поверхности прямого конуса с углом при вершине α=20°. Диаметр Da рассекающей части 11А первого направляющего устройства 9А определяет внешний входной диаметр устройства для ввода текучей среды 3 и составляет 0,133 от величины внутреннего диаметра D колонны в зоне очистки.

Отклоняющие части направляющих устройств могут протягиваться радиально наружу до достижения ими горизонтального направления, но предпочтительно часть (определенное количество) направляющих устройств или все они образуют определенный угол между задней кромкой отклоняющей части и горизонтальной плоскостью, при этом величина угла составляет от 0 до 90°, так что в результате задняя кромка направлена в сторону, обратную по отношению к входному торцу. Для ориентации задних кромок, как показано на чертеже, это угол, который направлен вверх. Более предпочтительно, чтобы направляющие устройства, расположенные ближе к оси, ограничивали направленный вверх угол своими задними кромками, например кромками 16D и 16Е. Угол задней кромки направляющих устройств с горизонталью предпочтительно составляет от 0 до 85°, при этом угол, образованный отдельным направляющим устройством предпочтительно больше или равен углу, образованному предшествующим направляющим устройством для ввода текучей среды. Более предпочтительно, чтобы направляющее устройство, наиболее близко расположенное от оси, например последнее направляющее устройство 9Е, было ориентировано под углом в интервале от 50 до 85°, наиболее предпочтительно - около 80°. Направляющие устройства, характеризующиеся большими углами, такие как описаны выше, предпочтительно выполнены ограниченными по размеру, как это показано на чертеже и будет сказано ниже.

Направляющие устройства опираются на стержни 13. В качестве альтернативы направляющие устройства могут быть присоединены с помощью радиально проходящих ребер, например, в таком воплощении, при котором рассекающие части направляющих устройств проходят внутрь объема, разделенного на слои. Кроме того, возможно, но вообще не обязательно, опирание направляющих устройств на осевой стержень.

Направляющие устройства 9А-9Е по существу имеют одинаковый базисный профиль. Самые верхние направляющие устройства, например два последовательно расположенных направляющих устройства 9D и 9Е в направлении вверх вдоль оси выполнены ограниченными или обрезанными, т.е. они имеют относительно более короткую длину по сравнению с первыми тремя нижними предшествующими направляющими устройствами 9А-9С. В результате такого выполнения два самые верхние направляющие устройства 9D и 9Е протягиваются в направлении задних кромок 16D и 16Е вверх, причем в большей степени в осевом направлении по сравнению с тремя предшествующими направляющими устройствами 9А-9С. Эти направляющие устройства обрезаны на длине, составляющей 0,4-0,5, предпочтительно 0,48, длины полноразмерных направляющих устройств 9А-9С, отсчитываемой от нижней кромки рассекающей части. Отклоняющие части 12А-12Е последовательных направляющих устройств 9А-9Е имеют последовательно уменьшающийся диаметр в радиальном направлении от оси.

Поверхность направляющего устройства выполнена такой, что она создает минимальное препятствие потоку текучей среды при его прохождении между соседними направляющими устройствами, с тем чтобы текучая среда могла проходить через устройство ввода с большими объемными расходами. На внутренней и/или внешней поверхности направляющих устройств не имеется каких-либо препятствий, существенным образом уменьшающих поперечное сечение входного кольцевого зазора между направляющими устройствами.

Предпочтительно круговое выходное отверстие, образованное задней кромкой 16Е наиболее центрально расположенного направляющего устройства 9Е, (частично) закрыто (не показано). Более предпочтительно наличие небольшого отверстия для минимизации рециркуляции газа непосредственно над устройством для ввода текучей среды. Площадь этого отверстия предпочтительно составляет до 25% от общей площади указанного кругового выходного отверстия, образованного задней кромкой 16Е. Наличие такого закрытого или частично закрытого выходного отверстия предпочтительно, когда ближайшее к оси направляющее устройство выполнено срезанным и проходит под углом между его задней кромкой и горизонталью, составляющим от 50 до 85°.

Как показано стрелкой F, текучая среда, включающая смесь жидкости с газом, поступает вверх в зону очистки 2 в виде потока по существу цилиндрической формы через входной торец 10 устройства для ввода текучей среды посредством сопла 8. Последовательно расположенные передние кромки 15А-15Е рассекающих частей 11А-11Е направляющих устройств 9А-9Е разделяют поток на отдельные концентрические слои. Эти концентрические слои последовательно отклоняются радиально наружу с помощью последовательно расположенных отклоняющих частей 12А-12Е направляющих устройств.

Соседние направляющие устройства образуют проходные каналы, которые отклоняют и направляют поток текучей среды радиально наружу относительно центральных осей А и А′. Благодаря силам инерции жидкость оказывает ударное воздействие на отклоняющие части направляющих устройств и далее протекает радиально наружу в направлении стенки колонны. Газ движется также в радиальном направлении наружу к внутренней стенке колонны 1. Поскольку диаметр задних кромок последовательно расположенных направляющих устройств уменьшается, то участки входящего потока, расположенные ближе к центру (оси), вытекают наружу на меньшее радиальное расстояние, чем участки цилиндрического потока, более удаленные от центра. Кроме того, слои потока цилиндрической формы, расположенные ближе к центру, отклоняются вверх с большей осевой составляющей, чем удаленные от центра слои потока, так, что поток газа распределяется равномерно по сечению первой зоны очистки 2.

Понятно, что изобретение не ограничено предпочтительным примером воплощения, показанным на чертеже. В частности, зона очистки может содержать большое количество устройств для ввода текучей среды, каждое из которых имеет свою центральную ось, проходящую параллельно центральной вертикально направленной оси зоны очистки. В таком воплощении ряд устройств ввода, имеющих свои собственные центральные оси, могут быть размещены вокруг устройства для ввода текучей среды, установленного (причем не обязательно, а лишь при необходимости) вдоль основной вертикальной оси зоны очистки. Кроме того, рассекающая часть верхнего направляющего устройства может быть выполнена в виде закрытого шипа, так что прямое осевое течение блокируется. Количество направляющих устройств может быть большим, например равным 10, или меньшим, например равным 3. Горизонтальное поперечное сечение кольцеобразных направляющих устройств обобщенной колоколообразной формы может быть не круговым, а, например, овальным, звездообразным, многоугольным, прямоугольным, квадратным или, например, образованным волнообразной линией, наложенной на окружность. Предпочтительны, однако, колоколообразные направляющие устройства, симметричные относительно их центральной оси. Устройство для ввода текучей среды, кроме того, может быть инвертировано (повернуто на 180°) относительно устройства, показанного на чертеже, так, что входной торец располагается на верхнем конце, а диаметр направляющих устройств увеличивается в направлении сверху вниз.

Настоящее изобретение можно с успехом использовать в колонне, в которой газ и жидкость контактируют в противотоке. Такие колонны используют при фракционировании, например для проведения процесса дистилляции или при очистке газа. В зависимости от конкретного практического применения газожидкостную смесь необходимо вводить в такую колонну в различных местах вдоль оси колонны. Устройство для ввода текучей среды, соответствующее заявленному изобретению, может быть использовано в одном или более из этих мест ввода. Одним из возможных случаев использования является центральный ввод исходной смеси в дистилляционную колонну. Еще одна возможность использования - ввод газожидкостной смеси, поступающей в качестве сброса из кипятильника, нагревающего жидкость, накопленную на дне колонны. Сброс из кипятильника обычно повторно вводят в нижнюю часть колонны. Третьей возможностью является ввод потока флегмы, полученной при конденсации верхнего продукта, и этот поток флегмы повторно вводят в верхнюю часть колонны.

Такие воплощения находятся в пределах объема притязаний данного изобретения, изложенного в приложенных пунктах формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВХОДНОЕ УСТРОЙСТВО ДЛЯ ТЕКУЧЕЙ СРЕДЫ, ЕГО ИСПОЛЬЗОВАНИЕ И СПОСОБ МОДЕРНИЗАЦИИ | 2006 |

|

RU2397001C2 |

| ВХОДНОЕ УСТРОЙСТВО ДЛЯ ТАНГЕНЦИАЛЬНО ПОДАВАЕМОЙ В ПРИБОР ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2445997C2 |

| УСТРОЙСТВО ВХОДА ТЕКУЧЕЙ СРЕДЫ ДЛЯ АППАРАТА | 2007 |

|

RU2413562C2 |

| МНОГОСТУПЕНЧАТЫЙ САМОВСАСЫВАЮЩИЙ ЦЕНТРОБЕЖНЫЙ НАСОСНЫЙ АГРЕГАТ | 2014 |

|

RU2636288C2 |

| КАПЛЕОТДЕЛИТЕЛЬ | 2011 |

|

RU2568479C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2565127C2 |

| БУРОВОЕ ДОЛОТО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ТВЕРДЫХ ПОРОД С ПРОМЫВОЧНЫМИ КАНАВКАМИ | 2014 |

|

RU2674487C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОТОКА ТЕКУЧЕЙ СРЕДЫ ДЛЯ МАССООБМЕННОЙ КОЛОННЫ | 2004 |

|

RU2339422C2 |

| КАПЛЕОТДЕЛИТЕЛЬ | 2007 |

|

RU2447925C2 |

| РЕЗЕРВУАР СМАЗОЧНОГО СРЕДСТВА ДЛЯ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ | 2018 |

|

RU2757089C2 |

Аппарат для очистки текучей среды, содержащий, по меньшей мере, одну зону очистки (2), расположенную в вертикально установленной колонне (1), и размещенное в зоне очистки устройство для ввода текучей среды (3) в зону очистки (2). Устройство для ввода текучей среды (3) содержит ряд соосно расположенных кольцеобразных направляющих устройств (9А-9Е). Каждое кольцеобразное направляющее устройство проходит по кривой линии от их отсекающей части (11А-11Е), имеющей по существу аксиально направленную переднюю кромку (15А-15Е) и отклоняющую часть (12А-12Е), имеющую заднюю кромку (16А-16Е), проходящую по существу радиально наружу. Центральная ось (А) устройства ввода (3) параллельна вертикально расположенной оси зоны очистки (2). Данное изобретение, кроме того, относится к использованию устройства для ввода текучей среды. В результате текучая среда, включающая в себя смесь жидкости и газа, может быть введена в зону очистки с меньшим возмущением структуры потока. 2 н. и 15 з.п. ф-лы, 1 ил.

| Способ проведения гипербарической оксигенации | 1976 |

|

SU1119699A1 |

| ИНЕРЦИОННЫЙ СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2067500C1 |

| Устройство для защиты трехфазной сети от нарушения одной из фаз | 1976 |

|

SU629588A1 |

| US 4969328 A, 13.11.1990 | |||

| УЗЕЛ ВВОДА ЖИДКОСТИ ИЛИ ГАЗОЖИДКОСТНОЙ СМЕСИ В АППАРАТ | 1996 |

|

RU2094092C1 |

| Сепарирующее устройство | 1973 |

|

SU486764A1 |

| Устройство для подачи сырья в ректификационную колонну | 1972 |

|

SU451445A1 |

| Устройство для разделения двух и более компонентных текучих сред | 1991 |

|

SU1804340A3 |

Авторы

Даты

2008-03-27—Публикация

2003-02-21—Подача