Изобретение относится к плавучим подъемным сооружениям, используемым для подъемных, монтажных и перегрузочных работ.

Известны плавучие краны большой грузоподъемности, которые включают плавучее основание и установленное на нем поворотное стреловое грузоподъемное устройство с постоянным противовесом, вылет которого ограничен шириной понтона, и снабжены системой водяной балластировки (Справочник по кранам, т.2, Машиностроение, 1988 г). Такие краны грузоподъемностью более 100 тонн имеют ширину плавучего основания более 20-33 метров, и потому не могут использоваться на внутренних водных путях с ограниченными габаритами. Известен также плавучий кран большой грузоподъемности (патент RU 2258026 С2, МПК В66С 23/53) для работы на внутренних водных путях, грузоподъемное устройство которого выполнено уравновешенным за счет навешивания выносного переменного противовеса на вспомогательной стреле изменяемого вылета, что позволяет иметь минимальную ширину плавучего основания.

Плавучие краны большой грузоподъемности с одним грузоподъемным стреловым устройством на плавучем основании создают большую сосредоточенную нагрузку на корпус плавучего основания, утяжеляя его, и имеют соответственно одну точку подвеса груза, что вынуждает применять тяжелые траверсы, снижающие полезную грузоподъемность, и не позволяет использовать их для перегрузки сверхтяжелых и сверхгабаритных изделий (например, для подъема судов, монтажа крупногабаритных бетонных блок-модулей ГЭС, массой, достигающей 2000 тонн и т.п.).

Целью изобретения является создание плавучих подъемных средств большой грузоподъемности для работы на внутренних водных путях по подъему, монтажу и перегрузке супертяжеловесных и супергабаритных изделий.

Осуществление изобретения позволит устранить недостатки существующих плавучих подъемных средств, расширить эксплуатационно-технические возможности и применять для выполнения ранее невозможных работ со сверхгабаритными и сверхтяжелыми изделиями.

Этот технический результат достигается путем установки на плавучее основание минимальной ширины нескольких синхронно работающих грузоподъемных устройств, совместно поднимающих крупногабаритный груз, с возможностью изменения расстояния между точками подвеса груза, самоукладывающихся в транспортное положение с ограниченными габаритами.

Отличительной особенностью изобретения является то, что крупногабаритное тяжеловесное изделие поднимается одновременно несколькими грузоподъемными устройствами, установленными на одном корпусе, с возможностью изменения расстояния между точками подвеса груза в зависимости от длины и распределения масс поднимаемого изделия. Это позволяет отказаться от применения тяжелых траверс и соответственно повысить полезную грузоподъемность подъемного средства, распределить весовую нагрузку по длине корпуса судна и длине поднимаемого изделия, снизить напряжения в их элементах и предотвратить их деформацию и повреждения. Грузоподъемные устройства выполнены передвижными вдоль корпуса судна на балансирных ходовых тележках, перемещающихся по рельсам на килевом брусе, на которые установлены нижние опоры поворотных колонн. Верхние опоры колонн в виде балансирных колесных пар, опирающихся на круговые рельсы, выполнены на платформах, перемещающихся по рельсам на комингсе трюма судна, и передающих горизонтальные нагрузки посредством катков на корпус судна. Грузоподъемные устройства могут фиксироваться в определенном положении по длине судна с помощью, например, штырей, вводимых в соответствующие гнезда на корпусе судна. Опорные гидроцилиндры грузовых и противовесных стрел грузоподъемных устройств при подъеме груза опираются на тумбы, установленные по бортам вдоль корпуса судна. Это позволяет распределить вертикальные нагрузки от веса грузоподъемного устройства с грузом и противовесом по ширине корпуса судна на три вертикальные плоскости и тем самым уменьшить напряжения в его элементах и снизить нагрузки на опорные подшипники поворотных колонн. Для укладки грузоподъемных устройств в походное положение опорные гидроцилиндры грузовых и противовесных стрел поочередно переставляются на шарнирные опоры, выполненные на консольных балках поворотных колонн. При этом стрелы с отсоединенными гидроцилиндрами удерживаются противоположными стрелами и их гидроцилиндрами с помощью полиспастных систем, путем присоединения их крюковых грузовых подвесок к месту крепления опорных гидроцилиндров. В качестве переменных противовесов, навешиваемых на вспомогательные стрелы грузоподъемных устройств с изменяемым вылетом, используются съемные судовые люковые закрытия, выполненные полыми в виде емкостей. Емкости заполняются водой до необходимой массы с целью выравнивания кренящего и восстанавливающего моментов при подъеме груза, путем соответствующего погружения их в воду. Емкости имеют управляемые клапаны, перекрывающие входные-выходные горловины. На корпусе плавучего подъемного средства установлены реверсивные лопастные гребные винты, расположенные в поперечной трубе в носовой части корпуса и ходовые кормовые винты (движители), выполненные на вертикальных поворотных колонках, имеющих возможность поворота не менее 90 градусов в каждую сторону от продольной оси судна, выполняющие также функции рулевых устройств. Это позволяет осуществлять технологическое перемещение подъемного средства как вдоль, так и поперек корпуса судна, и осуществлять разворот судна на месте (в пределах длины корпуса).

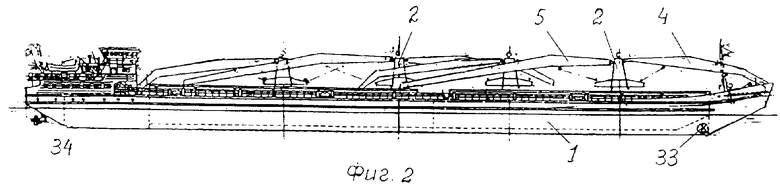

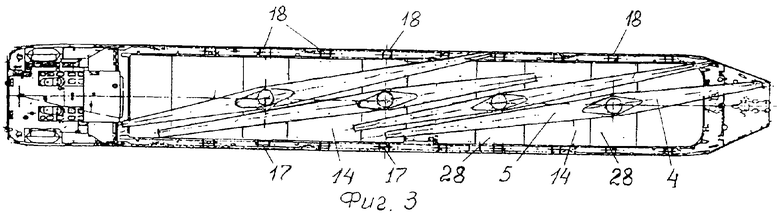

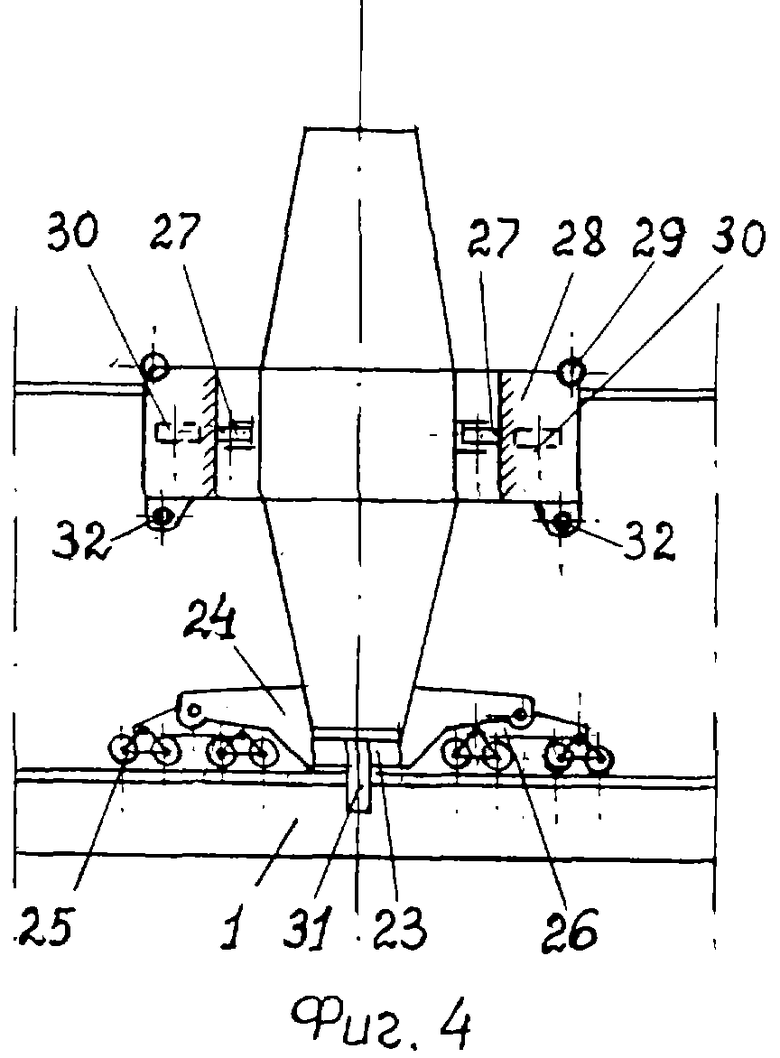

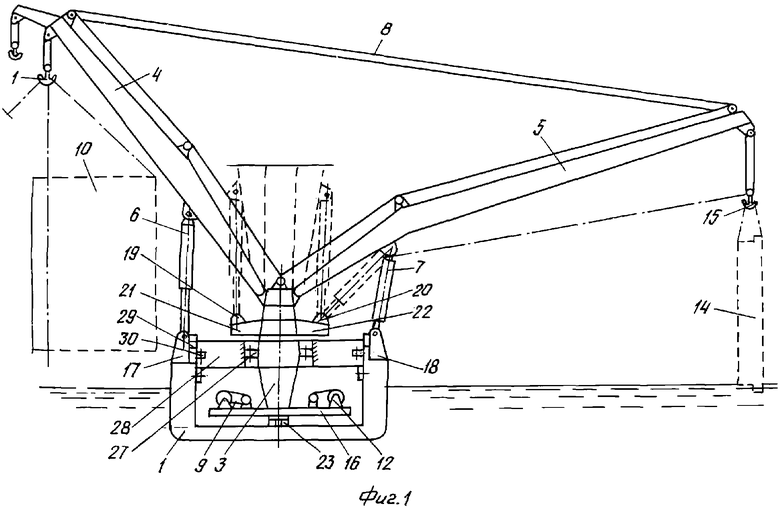

На фиг.1 изображено плавучее подъемное средство в рабочем положении (поперечный разрез), на фиг.2 и 3 - в транспортном положении (соответственно боковой вид и вид сверху), на фиг.4 - установка поворотной колонны на ходовые тележки (продольный разрез).

На плавучем основании (корпусе судна) 1 установлены несколько идентичных грузоподъемных устройств 2, каждое из которых состоит из поворотной колонны 3, грузовой основной стрелы 4 и вспомогательной противовесной стрелы 5, опирающихся на опорные гидроцилиндры 6 и 7, связанных между собой полиспастной системой 8, образуемой из грузовых канатов лебедки 9 подъема груза 10 на крюковой подвеске 11 и лебедки 12 подъема противовеса 14 на крюковой подвеске 15. Лебедки установлены на платформе 16, закрепленной на нижней части колонны 3. Опорные гидроцилиндры 6 и 7, являющиеся при этом механизмами изменения угла наклона (изменения вылета) стрел, шарнирно опираются при работе устройства на тумбы 17 и 18, установленные по бортам вдоль корпуса судна 1. Для укладки стрел 4 и 5 подъемных устройств в походное положение гидроцилиндры 6 и 7 шарнирно присоединяются к опорам 19 и 20 консольных балок 21 и 22 на поворотной колонне 3. Поворотная колонна 3 имеет нижнюю опору 23 с упорным и радиальным подшипником, установленную на балке 24, опирающейся на балансирные ходовые тележки 25 и 26, перемещающиеся по рельсам на килевом брусе корпуса судна. Верхняя опора поворотной колонны выполнена в виде горизонтальных колесных пар 27, опирающихся на круговой рельс, закрепленный на платформе 28, опирающейся посредством вертикальных катков 29 и горизонтальных катков 30 на рельсы на комингсе трюма судна. Для фиксации подъемного устройства в определенном положении предусмотрены штыри 31 на нижней опоре колонны и 32 - на платформе 28, вводимые в соответствующие гнезда, расположенные в корпусе судна. В носовой части корпуса судна 1 установлены в поперечной трубе реверсивные лопастные винты 33, а в корме судна установлены на вертикальных поворотных колонках ходовые лопастные винты (движители) 34.

Работа плавучего подъемного средства осуществляется следующим образом. Из транспортного положения (фиг.2 и 3) грузоподъемные устройства 2 устанавливают поочередно в рабочее положение. Для этого осуществляют подъем грузовых и противовесных стрел 4 и 5 с помощью опорных гидроцилиндров 6 и 7 в верхнее положение. Затем навешивают на крюковые подвески 15 вспомогательных стрел 5 противовесы 17 (съемные люковые закрытия в виде емкостей), поворачивают и устанавливают грузоподъемные устройства в рабочее положение поперек корпуса судна, фиксируемое с помощью штырей 31 и 32. При этом вылет вспомогательных стрел 5 принимается из условия уравнивания кренящего и восстанавливающего моментов. Расстояние между грузоподъемными устройствами 2 определяется в зависимости от длины и распределения массы поднимаемого изделия 10. После застропки и подъема противовесы 14 опускают на воду и оставляют их на плаву. Затем осуществляют поочередную перестановку опорных гидроцилиндров 6 и 7 с консольных балок 21 и 22 колонны 3 на тумбы 17 и 18 по бортам корпуса судна. Для этого крюковые подвески 11 и 15 поддерживающих стрел поочередно присоединяют к месту крепления их опорных гидроцилиндров и отсоединяют по окончании перестановки опорных гидроцилиндров. После этого осуществляют застропку поднимаемого изделия 10 на крюковых подвесках 15 грузовых стрел 4. В начальной стадии подъема груза, после его застропки, по мере увеличения нагрузки на грузовые канаты и, соответственно, кренящего момента, увеличивается и восстанавливающий момент за счет увеличения массы противовеса 14 (путем заполнения его водой и изменения степени погружения в воду) и увеличения плеча его приложения (вылета стрелы 5), в зависимости от массы поднимаемого изделия 10. После подъема груза 10, в зависимости от технологического варианта работы, под груз подводится загружаемое судно или выводится из под груза разгружаемое судно. При необходимости подъемное средство может осуществлять поперечное перемещение с поднятым грузом 10 с помощью своих лопастных винтов 33 и 34 в сторону места установки изделия 10 (после вывода разгружаемого судна) или от места застропки изделия (для подведения под поднятый груз загружаемого судна). При установке груза 10, по мере уменьшения нагрузки на грузовые канаты, соответственно уменьшается масса и плечо приложения противовеса 14 (вылет противовесной стрелы). Таким образом, постоянно согласовываются величины кренящего и восстанавливающего моментов в заданных пределах и исключается крен подъемного средства при подъеме и установке груза, что контролируется системой его управления и специальными устройствами, соединенными с бортовым компьютером. По окончании работы противовесы - съемные судовые люковые закрытия 14 поочередно укладываются на штатное место на корпусе подъемного средства, затем, также поочередно, укладываются в походное положение грузовые и вспомогательные стрелы 4 и 5 под некоторым углом относительно продольной оси судна, после перестановки опорных гидроцилиндров 6 и 7 на консоли 21 и 22 поворотных колонн 3, в последовательности, обратной приведению их в рабочее положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВУЧИЙ ПОДЪЕМНЫЙ КРАН БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2003 |

|

RU2258026C2 |

| ПЛАВУЧЕЕ ПОДЪЕМНОЕ СРЕДСТВО | 2009 |

|

RU2406681C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ КРАН, ПРЕИМУЩЕСТВЕННО ДЛЯ ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 1998 |

|

RU2155155C1 |

| Модульный судоподъемный комплекс-док | 2020 |

|

RU2747062C1 |

| КРАН СТРЕЛОВОГО ТИПА | 2006 |

|

RU2305064C1 |

| КОМПЛЕКС ДЛЯ ПОДЪЕМА И ТРАНСПОРТИРОВАНИЯ ЗАТОНУВШИХ ПОДВОДНЫХ ЛОДОК И ДРУГИХ СУДОВ | 2009 |

|

RU2390460C1 |

| КРАН ПОВЫШЕННОЙ ГРУЗОПОДЪЕМНОСТИ | 2015 |

|

RU2600963C1 |

| Перегружатель гидравлический полноповоротный с дополнительным противовесом | 2019 |

|

RU2717108C1 |

| КРАНОВОЕ СУДНО | 2012 |

|

RU2524411C1 |

| МОБИЛЬНЫЙ СУДОПОДЪЕМНЫЙ МОДУЛЬНЫЙ КОМПЛЕКС ДЛЯ ПОДЪЕМА С БОЛЬШИХ ГЛУБИН | 2019 |

|

RU2718494C1 |

Изобретение относится к плавучим подъемным сооружениям, используемым для подъемных, монтажных и перегрузочных работ. Подъемное средство включает плавучее основание (корпус судна) и установленные на нем несколько стреловых подъемных устройств на поворотных колоннах, уравновешенных с помощью выносных переменных противовесов, навешиваемых на вспомогательные стрелы, работающих совместно и синхронно при подъеме крупногабаритного груза с возможностью изменения расстояния между точками подвеса груза в зависимости от длины и распределения масс поднимаемого крупногабаритного изделия, перемещающихся на ходовых тележках по рельсам на килевом брусе вдоль корпуса судна и укладывающихся в транспортное положение. Достигается расширение эксплуатационно-технических возможностей. 4 з.п. ф-лы, 4 ил.

| ПЛАВУЧИЙ ПОДЪЕМНЫЙ КРАН БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2003 |

|

RU2258026C2 |

| US 2001055361 А, 27.12.2001 | |||

| DE 3315888 A1, 08.11.1984 | |||

| US 6932326 В2, 23.08.2005. | |||

Авторы

Даты

2008-03-27—Публикация

2006-05-25—Подача