Изобретение относится к области строительства и может быть использовано при ремонте мягкой рулонной кровли, восстановлении водонепроницаемости гидроизоляционных покрытий на основе битумных вяжущих путем разогрева гидроизоляционного слоя рулонных и мастичных кровель.

Известны термоэлектрические маты, нагревательные элементы которых изготавливаются из зигзагообразной нихромовой проволоки, размещенной в карманах чехла из стеклянной ткани (см. B.C.Аханов "Электротермия в технологии бетона", Махачкала, Дагестанское книжное издательство, 1971 г, с.206-207, рис.87).

Известен также термоэлектрический мат, нагревательный элемент которого состоит из асбестовой ткани с продернутой нихромовой проволокой диаметром 0,8 мм. Нагревательный элемент помещен между слоями стеклянной ткани и сверху покрыт теплоизоляционными слоями из ватина, пропитанного огнезащитным составом. Все элементы термоэлектрического мата заключены во влагозолирующую теплостойкую оболочку (см. В.С.Аханов "Электротермия в технологии бетона", Махачкала, Дагестанское книжное издательство, 1971 г., с.206-208, рис.88, 89).

Основным недостатком описанных выше термоэлектрических матов является то, что используемая в качестве нагревательного элемента нихромовая проволока быстро выходит из строя (обрывается).

Указанный недостаток обусловлен, во-первых, частыми и многократными перегибами мата при перемещении его по кровле в процессе поэтапного разогрева гидроизоляционного слоя, а во-вторых, перегибами мата с разогретой нихромовой проволокой, так как ее хрупкость значительно возрастает при высоких температурах.

Известен гибкий электронагреватель, содержащий нагревательный элемент, выполненный из углеродного волокна на основе гидратцеллюлозных волокон с конечной температурой обработки не менее 1800°С, размещенную поверх него изоляцию и защитный кожух, выполненный из стекловолокна, и подсоединенные контакты из металлической фольги. При этом нагревательный элемент выполнен из углеродной ленты шириной 20-100 мм, изоляция - в виде герметичного чехла из фторопластовой пленки, а подсоединительные контакты из металлической фольги выполнены сложенными и завернутыми вместе с концами углеродной ленты и снабжены обжимающими полосками из нержавеющей стали (см. патент РФ №2079979, МПК Н05В 3/34).

Применение в качестве нагревательного элемента углеродной ленты увеличивает долговечность гибкого электронагревателя по сравнению с описанными выше термоэлектрическими матами с нихромовой проволокой. Тем не менее, он имеет свои существенные недостатки, основными из которых являются ограниченные технологические возможности и значительные теплопотери.

Ограниченные технологические возможности обусловлены шириной нагревательного элемента (20-100 мм), что не позволяет применять его для разогрева гидроизоляционного слоя при ремонте и устройстве рулонных и мастичных кровель, а также для выполнения ряда других работ.

Значительные теплопотери обусловлены тем, что верхняя, контактирующая с атмосферой поверхность электронагревателя не имеет дополнительной теплоизоляции. В связи с этим интенсивность теплопередачи от электронагревателя на разогреваемую поверхность и в атмосферу одинакова. Последний недостаток является наиболее распространенным среди объектов аналогичного назначения (см. например, патент РФ №2094958, МПК Н05В 3/36 и др.).

За прототип выбран термоэлектрический мат для разогрева водоизоляционного ковра при ремонте и устройстве рулонных и мастичных кровель (см. патент РФ №2158810, МПК E04D 15/06, Н05В 3/36).

Выбранный за прототип термоэлектрический мат содержит греющий элемент, к которому прикреплен верхний теплоизолирующий элемент, греющий элемент имеет плоский прямоугольный электронагреватель из углеродной ткани, покрытый термовлагозащитной оболочкой, нижняя часть которой предназначена для укладки на разогреваемую конструкцию, на двух противоположных краях электронагревателя расположены электроды, теплоизолирующий элемент выполнен из теплоизоляционного материала и алюминиевой фольги и покрыт термовлагостойкой оболочкой.

Участки греющего элемента, выступающего за края электронагревателя со стороны электродов, снабжены усилителями жесткости, с которыми посредством компенсаторов связаны края теплоизолирующего элемента с образованием между ним и греющим элементом деформационного шва. В греющем элементе между электронагревателем и верхней частью оболочки на нижней оболочке теплоизолирующего элемента уложен теплоаккумулирующий слой из гибкого термостойкого электроизоляционного материала с теплопроводностью и теплоемкостью, близкими к материалам водоизоляционного ковра. В теплоизолирующем элементе под теплоизоляционным материалом размещен теплопроводный слой из алюминиевой фольги. Верхняя и нижняя части оболочки греющего элемента скреплены прошивкой по его краям с фиксацией внутренних слоев. Оболочка греющего элемента выполнена из электроизоляционного материала, материал нижней ее части, кроме того, является непроницаемым для воды, нефтепродуктов, дегтя и химически стойким к двум последним, а также обладает антиадгезионными свойствами. Оболочка греющего элемента и примыкающая к нему нижняя часть оболочки теплоизолирующего элемента имеют нагревостойкость 121-350°С.

В выбранном за прототип термоэлектрическом мате для разогрева водоизоляционного ковра при ремонте и устройстве рулонных и мастичных кровель значительно снижены теплопотери, имеющие место у описанных выше аналогов, что сокращает время разогрева и снижает затраты электроэнергии.

Тем не менее, как показали испытания, проведенные заявителем, у прототипа имеется существенный недостаток. При частых сгибаниях термоэлектрического мата (в процессе его перемещения по кровле) в плоском эластичном электронагревателе образуются складки в поперечном направлении, часть которых остается и после укладки мата на разогреваемую поверхность. При этом, чем больше размеры мата и чем интенсивнее он эксплуатируется, тем больше образуется складок в электронагревателе. Указанные складки являются причиной преждевременного перегорания участков электронагревателя из-за замыкания между токопроводящими неметаллическими нитями, что приводит к сокращению срока службы мата.

Кроме того, нижняя часть термостойкой оболочки греющего элемента, выполнена из стеклолакоткани Ф-4Д-Э01, которая в процессе эксплуатации теряет антиадгезионные свойства, химическую стойкость к нефтепродуктам и становится проницаемой для них, а также для воды. Уже через 400-500 часов эксплуатации разогретые битум и деготь начинают постепенно проникать во внутрь греющего элемента, частично и местами неравномерно пропитывать токопроводящий неметаллический материал электронагревателя. При этом из-за снижения антиадгезионных свойств после снятия мата с разогретого участка на нижней части греющего элемента остаются прожженные участки и прилипшие фрагменты гидроизоляционного слоя покрытия. Проникаемая во внутрь через прожженные участки греющего элемента вода вызывает короткие замыкания в электронагревателе. Описанные недостатки также ведут к сокращению срока службы мата.

Еще одним недостатком прототипа является то, что термостойкая оболочка верхнего теплоизолирующего элемента и верхняя часть термостойкой оболочки нижнего греющего элемента выполнены недостаточно влагостойкими. Вследствие того, что работы по ремонту кровли могут в ряде случаев выполняться при любой погоде, вода проникает во внутреннюю часть теплоизолирующего элемента и способствует постепенному разрушению теплоизоляции. Через деформационный шов вода может попадать между верхним теплоизолирующим элементом и нижним греющим элементом, проникая во внутрь греющего элемента и разрушая теплоаккумулирующий слой. Вымываемая гидрат окиси кальция из теплоаккумулирующего слоя осаждается на токопроводящем материале и вызывает замыкание.

Одним из недостатков нагревательного элемента является строго ограниченная толщина нижней части оболочки. При толщине менее 0,1 мм нижняя часть оболочки не обладает достаточной прочностью и быстро выходит из строя, а при толщине более 0,18 мм ухудшается ее эластичность и полного облегания прогреваемого участка не происходит, что влечет за собой непрогрев гидроизоляции.

При неполном контакте не обеспечивается полный прогрев кровли и имеется доступ кислорода к верхним участкам разогреваемой кровли, что вызывает при ремонте старой кровли появление трещин из-за высоких температур на верхних участках гидроизоляционного слоя. А это влечет за собой то, что для снижения процессов трещинообразования в процессе эксплуатации в дальнейшем необходимо наносить новый материал.

Таким образом, все перечисленные выше недостатки снижают эффективность применения нагревателя, выбранного за прототип.

Техническая задача изобретения состояла в повышении эффективности работы и снижении стоимости нагревательного элемента при восстановлении гидроизоляции на основе битумных материалов.

Сущность изобретения заключается в том, что в термоэлектрическом мате, содержащем греющий элемент, выполненный в виде плоского эластичного электронагревателя из неметаллического материала с электродами по краям и теплоаккумулирующего слоя, помещенных в термостойкую оболочку, деформационный шов и теплоизолирующий элемент, выполненный в виде слоя теплоизоляционного материала, помещенного в термостойкую оболочку, и снабженный концевыми компенсаторами, выполненными из эластичного материала и связанными с усилителями жесткости, смонтированными на греющем элементе в зонах размещения электродов, греющий элемент снабжен водонепроницаемым термостойким эластичным компенсатором, который выполнен равным по площади гибкому нагревательному элементу толщиной h=0,1-2,0 мм и расположен сверху нагревательного элемента, а нижняя электроизоляционная оболочка выполнена пористой. В качестве нижней оболочки применена стеклоткань.

Размещенный в нагревательном элементе водонепроницаемый термостойкий компенсатор уменьшает образование складок в нагревателе за счет более равномерной растяжки нагревателя при прошивке и снижения возможности перегорания нагревательного элемента при высоких температурах.

Нижняя часть термостойкой оболочки, контактирующая с разогреваемой поверхностью, выполнена из стеклоткани Т-11, Т-13 (ГОСТ 19170-73).

Термостойкая оболочка теплоизолирующего элемента пропитаны кремнийорганическим составом, который имеет вязкость не более 0,8 Па·с. и в который добавлена алюминиевая пудра в количестве 5-20% от массы кремнийорганического состава.

Применение пористого электроизоляционного материала в нижней части нагревателя позволяет равномерно пропитать стеклоткань и углеграфитовую ткань битумным вяжущим по всей площади нагревательного элемента. Полная пропитка углеграфитовой ткани и стеклоткани происходит в течение 2-4 часов работы нагревателя на кровле.

Неочевидными эффектами изобретения являются создание водонепроницаемого термостойкого нижнего электроизоляционного слоя в нагревателе при прогреве старой кровли и улучшение свойств наружной поверхности гидроизоляционного покрытия из-за лучшего прилегания нижней оболочки нагревателя и как следствие уменьшение образования трещин после термообработки поверхности.

Такая конструкция термоэлектрического мата позволила снизить стоимость нагревательного элемента и повысить эффективность режима обработки. Как показали проведенные заявителем сравнительные испытания, образование трещин за счет прогрева восстанавливаемой конструкции снизилось до 80-90% по сравнению с выбранным за прототип нагревательным элементом. Кроме того, предлагаемый термоэлектрический мат обладает повышенной влагостойкостью в верхней части за счет применения водонепроницаемого термостойкого компенсатора и достаточной водонепроницаемостью в нижней части. Водонепроницаемость нижней части нагревательного элемента достигается после равномерной пропитки стеклоткани и углеграфитового полотна в нагревательном элементе в процессе обработки старой кровли.

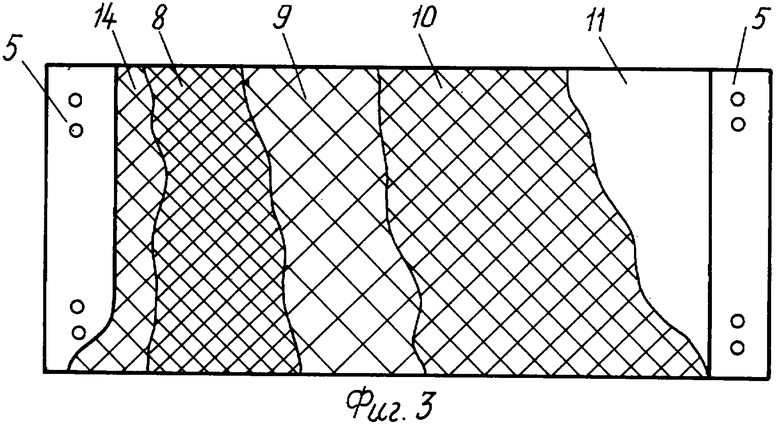

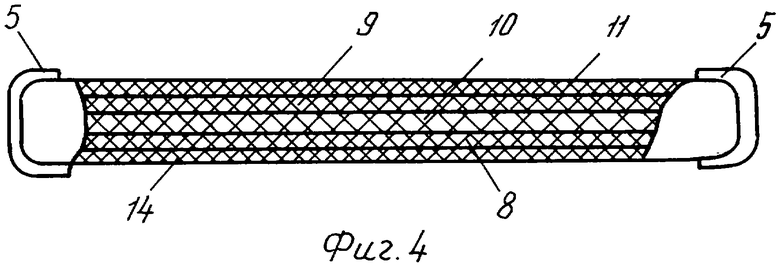

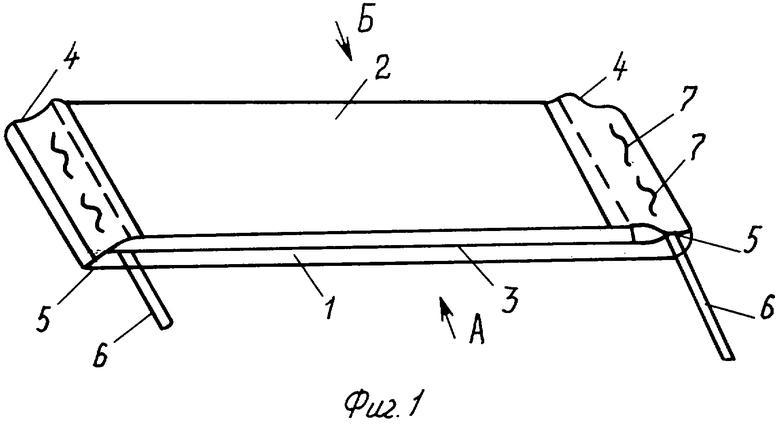

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид термоэлектрического мата; на фиг.2 - вид теплоизолирующего элемента термоэлектрического мата по стрелке А в разрезе; на фиг.3 - вид греющего элемента термоэлектрического мата по стрелке Б с частичным разрезом; на фиг.4 - вид греющего термоэлектрического мата по стрелке А.

Термоэлектрический мат содержит греющий элемент 1 и теплоизолирующий 2, который меньше по длине греющего элемента 1, но равен ему по ширине (см. фиг.1). Греющий 1 и теплоизолирующий 2 элементы разделены деформационным швом 3 по всей площади электрического мата. Теплоизолирующий элемент 2 снабжен двумя концевыми компенсаторами 4, выполнеными из эластичного материала и связанными с усилителями жесткости 5, смонтированными на греющем элементе 1 в зонах размещения электродов (на черт. не показаны), к которым подсоединены провода 6, соединяющие термоэлектрический мат с источником напряжения (на черт. не показан). Для облегчения перемещения термоэлектрического мата в разогретом состоянии он снабжен ручками 7.

Греющий элемент 1 включает плоский эластичный электронагреватель 8 (см. фиг.4), на концах которого закреплены электроды (на черт. не показаны), водонепроницаемый темостойкий компенсатор 10, термоакуумулирующий слой 9 (фиг.3, 4), размещенные над плоским эластичным электронагревателем 8. Плоский эластичный электонагреватель 8 с электродами, термоаккумулирующиий слой 9 и компенсатор 10 помещены в термостойкую оболочку 11 и 14 и скреплены между собой и прошивкой термостойким материалом (стеклонитями).

Плоский эластичный нагреватель 8 выполнен из неметаллического токопроводящего материала, например из углеграфитовой ткани УРАЛ-22ТР с содержанием углерода 99% (ГОСТ 28005-88).

Термоаккумулирующий слой 9 может быть выполнен из любого эластичного теплостойкого и электроизоляционного материала с коэффициентом теплопроводности не превышающим 0,3 Вт/(м·К).

Водонепроницаемый термостойкий компенсатор 10 выполнен из термостойкого материала, например фторопласта, толщиной h=0,1-2,0 мм или любого другого материала с подобными физико-механическими свойствами. При толщине менее 0,1 мм наблюдается порыв компенсатора при его прошивании, а при толщине более 2 мм ухудшаются деформационные свойства материала и имеется необоснованный перерасход материала. В качестве материала для компенсатора может быть использована стеклолакоткань Ф-4Д-Э01 (ТУ-301-05-422-89).

Верхняя часть термостойкой оболочки 11 греющего элемента 1 изготовлена из стеклолакоткани Ф-4Д-Э01 (ТУ-301-05-422-89) или любого другого эластичного материала, выдерживающего высокую температуру (температура электронагревателя 8 достигает 200-250°С). Нижняя часть термостойкой оболочки 14 выполнена из стеклоткани Т-11, Т-13 (ГОСТ 19170-73). Теплоизолирующий элемент 2 содержит слой теплоизоляционного материала 12 (см фиг.2), помещенный в термостойкую оболочку 13. Слой теплоизоляционного материала 12 выполнен в виде стеклопрошивного мата ПСХ-2 (ТУ 6-48-97-93) с коэффициентом теплопроводности 0,05 Вт/(м·°С).

При этом для этих целей может быть использован любой другой материал с аналогичным коэффициентом теплопроводности. Термостойкая оболочка 13 изготовлена из стеклоткани Т-11, Т-13 (ГОСТ 19170-73) и пропитана кремнийорганическим составом, который имеет вязкость не более 0,8 Па·с. В качестве кремнийорганического состава можно использовать КО-88 (ГОСТ 23101-78), КО-198 (ТУ 6-02-841-74), КО-08 (ГОСТ 15081-78), 136-41 (ГОСТ 10834-76), 136-157М (ТУ 6-02-694-76) и другие, в которые добавлен растворитель до получения требуемой вязкости. Кроме того, термостойкая оболочка 13 может быть пропитана кремнийорганическим составом, в который добавлена алюминиевая пудра в количестве 5-20% от массы кремнийорганического состава. В последнем случае не только улучшается влагостойкость термостойкой оболочки 13, но и на ее поверхности образуется теплоотражающий слой, назначение которого отражать часть теплового потока, идущего от плоского эластичного электронагревателя 8, и направлять его в сторону разогреваемой поверхности. Для указанных целей можно использовать алюминиевую пудру ПАП-1, ПАП-2, ПАК-3, ПАК-4 (ГОСТ 5494-95).

Концевые компенсаторы 4 могут изготавливаться из поликарбоната ПК-1-ПК-4 (ТУ 8729-02-00300279-00) или другого термопластичного материала.

Термоэлектрический мат работает следующим образом.

Подлежащий восстановлению участок кровли предварительно очищают от грязи и просушивают. Затем на него укладывают термоэлектрический мат таким образом, чтобы избежать неплотного контакта греющего элемент 1 с разогреваемым участком. С помощью проводов 6 подключают термоэлектрический мат к источнику напряжения, например сварочному трансформатору. Электрический ток, проходя через плоский эластичный электронагреватель 8, разогревает его. При этом большая часть теплового потока через нижнюю часть термостойкой оболочки 14 направляется на разогреваемый участок кровли. Меньшая часть теплового потока, преодолев термоаккумулирующий слой 9, температурный компенсатор, верхнюю часть термостойкой оболочки 11, деформационный шов 3, попадает на теплоизолирующий элемент 2. В связи с тем, что термостойкая оболочка 13 пропитана кремнийорганическим составом, в который добавлена алюминиевая пудра, часть теплового потока, попавшего на теплоизолирующий элемент 2, отражается и направляется в сторону разогреваемой поверхности, тем самым сокращая время ее разогрева до требуемой температуры. В процессе работы термоэлектрического мата температура греющего элемента 1 значительно выше температуры теплоизолирующего элемента 2, в результате чего происходит их неравномерное удлинение. Однако наличие концевых компенсаторов 4 и деформационного шва 3 обеспечивает относительное перемещение греющего 1 и теплоизолирующего 2 элементов в пределах термоэлектрического мата, что предотвращает образование складок в плоском эластичном электронагревателе 8 во время разогрева восстанавливаемого участка кровли. После окончания разогрева термоэлектрический мат снимают и переносят за ручки 7 на другой участок кровли, в процессе чего происходит его прогиб (провисание). Более того, в процессе переноса термоэлектрического мата часто смещают один конец относительно другого, тем самым перекашивая или даже частично скручивая плоский нагреватель 8. Однако возникающие при этом силы воспринимаются компенсатором 10, в результате чего исключается образование складок в плоском эластичном нагревателе 8, а следовательно, исключаются замыкания между его токопроводящими неметаллическим нитями. Применение водонепроницаемого термостойкого материала в термостойком компенсаторе исключает попадание воды на нагреватель через верхние слои и не позволяет битумной композиции при пропитке нагревателя проникать через нижние слои к термоаккумулирующему слою.

Использование проницаемого термостойкого электроизоляционного материала в нижней части позволяет создать равномерную пропитку стеклоткани и углеграфитового материала с образованием водонепроницаемого экрана для низа нагревателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2005 |

|

RU2289891C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ ДЛЯ РАЗОГРЕВА ВОДОИЗОЛЯЦИОННОГО КОВРА ПРИ РЕМОНТЕ РУЛОННЫХ КРОВЕЛЬ | 2023 |

|

RU2811643C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2283405C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2005 |

|

RU2304368C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2304677C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2293163C1 |

| СПОСОБ УСТРАНЕНИЯ РАССЛОЕНИЙ В КРОВЛЕ ИЗ БИТУМНЫХ РУЛОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2299297C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2282007C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2287046C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ ДЛЯ РАЗОГРЕВА ВОДОИЗОЛЯЦИОННОГО КОВРА ПРИ РЕМОНТЕ И УСТРОЙСТВЕ РУЛОННЫХ И МАСТИЧНЫХ КРОВЕЛЬ | 1998 |

|

RU2158810C2 |

Изобретение относится к области строительства и может быть использовано для разогрева гидроизоляционного слоя рулонных и мастичных кровель. Технический результат: повышение эффективности и снижение стоимости термоэлектрического мата. Термоэлектрический мат содержит греющий элемент, выполненный в виде плоского эластичного электронагревателя из неметаллического материала с электродами по краям и теплоаккумулирующего слоя, помещенных в термостойкую оболочку, деформационный шов и теплоизолирующий элемент, выполненный в виде слоя теплоизоляционного материала, помещенного в термостойкую оболочку, и снабженный концевыми компенсаторами, выполненными их эластичного материала и связанными с усилителями жесткости, смонтированными на греющем элементе в зонах размещения электродов. Греющий элемент снабжен эластичным водонепроницаемым термостойким компенсатором равным по площади плоскому эластичному нагревателю толщиной 0,1-2,0 мм, а нижняя оболочка выполнена пористой. В качестве нижней электроизоляционной оболочки взята стеклоткань. Термостойкая оболочка теплоизолирующего элемента пропитаны кремнийорганическим составом. 3 з.п. ф-лы, 4 ил.

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ ДЛЯ РАЗОГРЕВА ВОДОИЗОЛЯЦИОННОГО КОВРА ПРИ РЕМОНТЕ И УСТРОЙСТВЕ РУЛОННЫХ И МАСТИЧНЫХ КРОВЕЛЬ | 1998 |

|

RU2158810C2 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1996 |

|

RU2094958C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2079979C1 |

| СПОСОБ ОПЕРАТИВНОГО ВОССТАНОВЛЕНИЯ ЗАСТАРЕЛОГО РАЗРЫВА ПЯТОЧНОГО СУХОЖИЛИЯ | 2014 |

|

RU2578377C2 |

| ДИФФЕРЕНЦИАЛЬНАЯ СИСТЕМА | 0 |

|

SU409393A1 |

Авторы

Даты

2008-03-27—Публикация

2006-04-17—Подача