Изобретение относится к ремонтно-строительному производству, а именно к конструкции термоэлектрических матов, используемых при ремонте многослойных рулонных кровель.

Известен термоэлектрический мат [Патент RU № 2289891, E04D 15/06, H05B 3/34, опубл. 20.12.2006], содержащий греющий элемент, выполненный в виде плоского эластичного электронагревателя из неметаллического материала с электродами по краям и теплоаккумулирующего слоя, помещенных в термостойкую оболочку, деформационный шов и теплоизолирующий элемент, выполненный в виде слоя теплоизоляционного материала, помещенного в термостойкую оболочку, и снабженный концевыми компенсаторами, выполненными из эластичного материала и связанными с усилителями жесткости, смонтированными на греющем элементе в зонах размещения электродов. Греющий элемент снабжен, по меньшей мере, тремя поперечными компенсаторами, выполненными в виде полос из термостойкого материала, размещенных параллельно усилителям жесткости и связанных с плоским электронагревателем и термостойкой оболочкой, при этом два поперечных компенсатора размещены по краям греющего элемента. Термостойкие оболочки греющего и теплоизолирующего элементов пропитаны кремнийорганическим составом.

Известен термоэлектрический мат [Патент RU № 2320830, H05B 3/34, E04D 15/06, опубл. 27.03.2008], отличающийся от предыдущего площадью и толщиной эластичных компенсаторов, а также тем, что теплоаккумулирующий слой греющего элемента помещен в термостойкую оболочку вместе плоским эластичным электронагревателем, нижняя часть которой пористая, например из стеклоткани, пропитанной кремнийорганическим определенной вязкости.

Основным недостатком этих матов является низкая их надежность из-за имеющейся опасности:

– короткого замыкания в плоском эластичном электронагревателе при ремонте участков рулонной кровли, примыкающих к металлическим карнизным свесам, и поражения рабочих электрическим током по причине отсутствия электроизоляции электронагревателя;

– перегорания плоского эластичного электронагревателя, не имеющего защиты от неравномерного его нагрева;

– снижения мощности термоэлектрического мата в результате окисления волокон углеродной ткани электронагревателя, закономерно происходящего при температуре нагрева 300°С при контакте этих волокон с кислородом воздуха.

Наиболее близким техническим решением является термоэлектрический мат [Патент RU № 2158810, E04D 15/06, H05B 3/36, опубл. 10.11.2000], содержащий нижний греющий и верхний теплоизолирующий элементы, соединенные между собой с образованием деформационного шва. Греющий элемент состоит из плоского прямоугольного электронагревателя из углеродной ткани, теплоаккумулирующего слоя из плотной термостойкой электроизоляционной ткани и оболочки, нижняя часть которой, укладываемая на разогреваемый ковер, из стеклолакоткани, а верхняя – из стеклоткани. Теплоизолирующий элемент состоит из многослойной волокнистой теплоизоляции, уложенной на теплоотражающий теплопроводный слой из алюминиевой фольги, и термовлагостойкой оболочки. Продольные края электронагревателя параллельны нитям основы, а поперечные – нитям утка углеродной ткани, на утолщенных за счет многослойности поперечных краях электронагревателя, установлены два стальных электрода, разделенные для гибкости на части, соединенные между собой токопроводящей гибкой многопроволочной шиной, подключаемой к источнику электрической энергии, участки греющего элемента, выступающие за поперечные края электронагревателя, имеют пластинчатые усилители жесткости, к которым с помощью разъемных соединений прикреплены края теплоизолирующего элемента и ручки для переноски мата.

Данный термоэлектрический мат имеет несколько существенных недостатков. Так, углеродная ткань электронагревателя весьма быстро перегорает, поскольку:

- она недостаточно защищена от контакта с кислородом воздуха, химически агрессивным к углеродным волокнам при температуре выше 300°С;

- ее структура механически разрушается с распушением нитей в результате трения электронагревателя о шероховатую поверхность вышерасположенного теплоаккумулирующего слоя при переноске и сгибании термоэлектрического мата;

- в ней образуются поперечные складки около электродов при смещении его частей вместе с утолщенной кромкой электронагревателя в сторону его середины;

- при толщине нижней части оболочки греющего элемента из стеклолакоткани более 0,2 мм при сгибании мата в ней образуются трудно устранимые складки, препятствующие обеспечению плотного контакта греющего элемента с поверхностью разогреваемого водоизоляционного ковра и способствующие локальному перегреву участков электронагревателя над образовавшимися складками.

Кроме того, имеется опасность:

- термического разрушения участков усилителя жесткости, примыкающих через оболочку греющего элемента к горячим электродам работающего термоэлектрического мата;

- перегрева токопроводящей гибкой многопроволочной шины, соединяющей части горячих электродов в работающем термоэлектрическом мате, из-за наличия их теплоизоляции пластинами усилителя жесткости;

- намокания теплоизоляции термоэлектрических матов в дождливую погоду, так как не указано, что оболочка теплоизолирующего элемента мата является водонепроницаемой;

- сползания, сминания и расслоения многослойной теплоизоляции в оболочке теплоизолирующего элемента при сгибании и переноске термоэлектрического мата;

- нерациональных теплопотерь при работе термоэлектрического мата, так как в нем не предусмотрена защита от инфракрасного и конвективного теплопереноса между слоями теплоизоляции.

Задачей изобретения является совершенствование конструкции термоэлектрического мата, обеспечивающее повышение его надежности и энергоэффективности.

Техническим результатом является повышение надежности и энергоэффективности.

Технический результат достигается за счет того, что термоэлектрический мат для разогрева водоизоляционного ковра при ремонте рулонных кровель, содержит нижний греющий и равный ему по длине и ширине верхний теплоизолирующий элементы, соединенные между собой с образованием деформационного шва, греющий элемент состоит из плоского прямоугольного электронагревателя из углеродной ткани, теплоаккумулирующего слоя из плотной термостойкой электроизоляционной ткани и оболочки, нижняя часть которой, укладываемая на разогреваемый ковер, выполнена из стеклолакоткани, а верхняя – из стеклоткани, теплоизолирующий элемент состоит из многослойной волокнистой теплоизоляции, уложенной на теплоотражающий теплопроводный слой из алюминиевой фольги, и термовлагостойкой оболочки, продольные края электронагревателя параллельны нитям основы, а поперечные – нитям утка углеродной ткани, на утолщенных за счет многослойности поперечных краях электронагревателя, установлены два стальных электрода, разделенные для гибкости на части, соединенные между собой токопроводящей гибкой многопроволочной шиной, подключаемой к источнику электрической энергии, участки греющего элемента, выступающие за поперечные края электронагревателя, имеют гибкие пластинчатые усилители жесткости, к которым с помощью разъемных соединений прикреплены края теплоизолирующего элемента и ручки для переноски мата.

При этом между электронагревателем и теплоаккумулирующим слоем имеется разделительный слой из стеклолакоткани, усилители жесткости расположены в греющем элементе за пределами электродов, электроды шарнирно соединены с усилителями жесткости посредством полосок термостойкого электроизоляционного материала, толщина стеклолакоткани в нижней части оболочки греющего элемента составляет 0,1–0,2 мм, оболочка теплоизолирующего элемента водонепроницаемая из стеклоткани с силиконовым покрытием.

В верхней части теплоизолирующего элемента под оболочкой или между слоями теплоизоляции расположены один или несколько теплоотражающих слоев из алюминиевой фольги. Соединение слоев и оболочки теплоизолирующего элемента выполнено с помощью хольнитенов.

Совершенствование конструкции термоэлектрического мата достигнуто следующим образом.

Наличие разделительного слоя из стеклолакоткани между электронагревателем и теплоаккумулирующим слоем обеспечивает защиту углеродной ткани электронагревателя от контакта с кислородом воздуха, химически агрессивным к углеродным волокнам при температуре выше 300°С. При этом разделительный слой из стеклолакоткани, обладающей антифрикционным свойством, исключает трение электронагревателя о шероховатую поверхность вышерасположенного теплоаккумулирующего слоя при сгибании и сворачивании в рулон термоэлектрического мата во время переноски, защищая структуру ткани от истирания и распушения нитей. Таким образом, указанный разделительный слой препятствует увеличению электрического сопротивления электронагревателя и, как следствие, снижению его мощности, а также перегоранию, обеспечивая повышение надежности и энергоэффективности мата.

Расположение усилителей жесткости за пределами электродов освобождает их от излишней теплоизоляции и они, при работе термоэлектрического мата из-за появившейся возможности интенсивнее отдавать тепло в окружающую среду, не нагреваются до температуры, превышающей температуру нагревостойкости материалов усилителя жесткости и токопроводящей гибкой многопроволочной шины, благодаря чему не происходит их термическое разрушение, что способствует повышению надежности мата.

Шарнирное соединение электродов с усилителями жесткости позволяет обеспечить плотное прилегание поперечных краев электронагревателя вместе с нижней частью оболочки греющего элемента к поверхности кровли и исключить смещение частей электрода вместе с утолщенной кромкой электронагревателя в сторону его середины, тем самым предотвращая образование поперечных складок около электродов, способствующих быстрому перегоранию электронагревателя, обеспечивая повышение надежности.

Использование в этом соединении полосок термостойкого электроизоляционного материала позволяет исключить попадание электрического потенциала на поверхность термоэлектрического мата в местах их механического крепления к усилителю жесткости и термическое разрушение в зоне контакта с электродом, обеспечивая повышение надежности мата.

Использование стеклоткани с силиконовым покрытием в оболочке теплоизолирующего элемента делает ее водонепроницаемой и исключает прилипание битумных материалов при работе термоэлектрического мата, обеспечивая повышение надежности и энергоэффективности.

Наличие в верхней части теплоизолирующего элемента под оболочкой или между слоями теплоизоляции одного или несколько слоев алюминиевой фольги, обладающей хорошей теплоотражающей способностью и воздухонепроницаемостью, препятствует инфракрасному и конвективному переносу тепла в толще теплоизоляции, тем самым повышает энергоэффективность термоэлектрического мата.

Соединение оболочки и внутренних слоев теплоизолирующего элемента с помощью хольнитенов обеспечивает сохранение его толщины, предотвращая смещение теплоизоляции и отдельных ее слоев относительно оболочки теплоизолирующего элемента при сгибании матов и использовании их на скатных кровлях, обеспечивая повышение надежности и энергоэффективности.

Обоснованием выбранных пределов толщины нижней части оболочки греющего элемента для повышения надежности и энергоэффективности термоэлектрического мата является следующее.

Нижняя часть оболочки из стеклолакоткани толщиной менее 0,1 не обладает достаточной прочностью и может разорваться при использовании термоэлектрического мата по назначению. В местах разрыва нижней части оболочки греющего элемента, во-первых, нарушается электроизоляция греющего элемента, а во-вторых, углеродная ткань частично пропитывается разогретым битумом, после остывания которого утрачивает гибкость, а сам термоэлектрический мат становится более тяжелым.

При толщине стеклолакоткани более 0,2 мм оболочка не обладает достаточной гибкостью, чтобы обеспечить плотный контакт греющего элемента с поверхностью разогреваемого участка рулонной кровли, образуя между ними воздушный зазор, препятствующий созданию равномерного теплового потока от электронагревателя к кровле, а значит, к перегреву и более быстрому перегоранию участка электронагревателя в местах повышенного термического сопротивления воздушной прослойки.

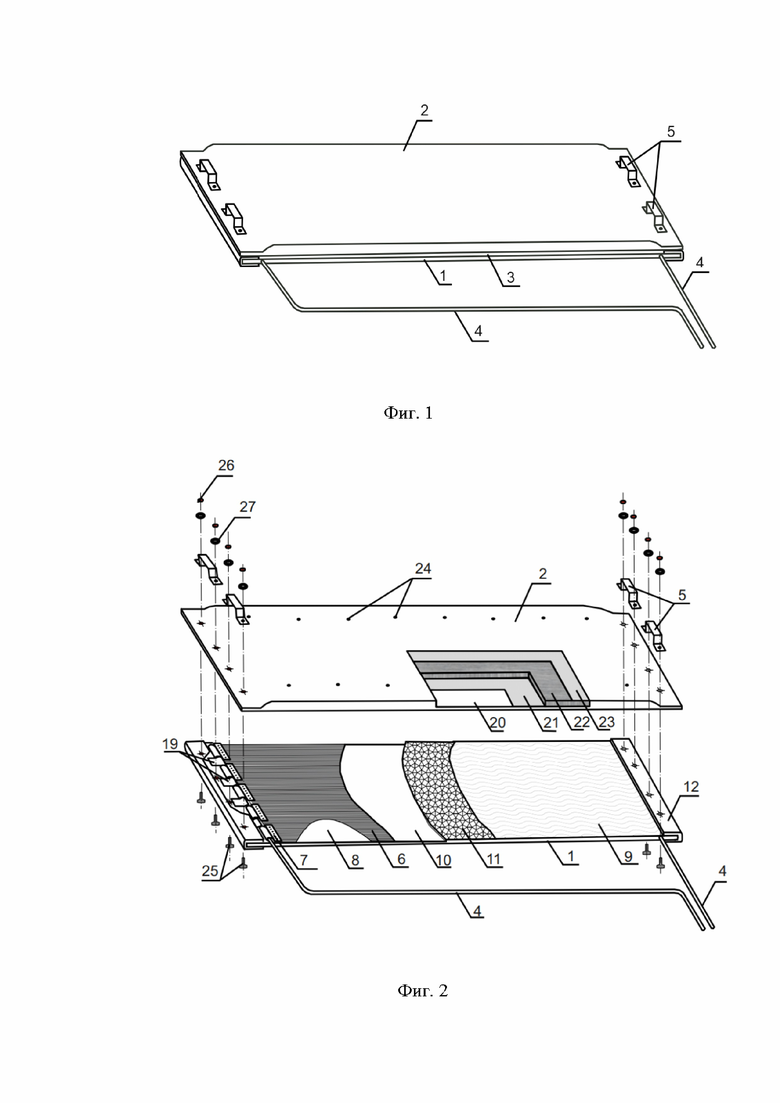

На Фиг. 1 изображен общий вид термоэлектрического мата мощностью 3,5 кВт.

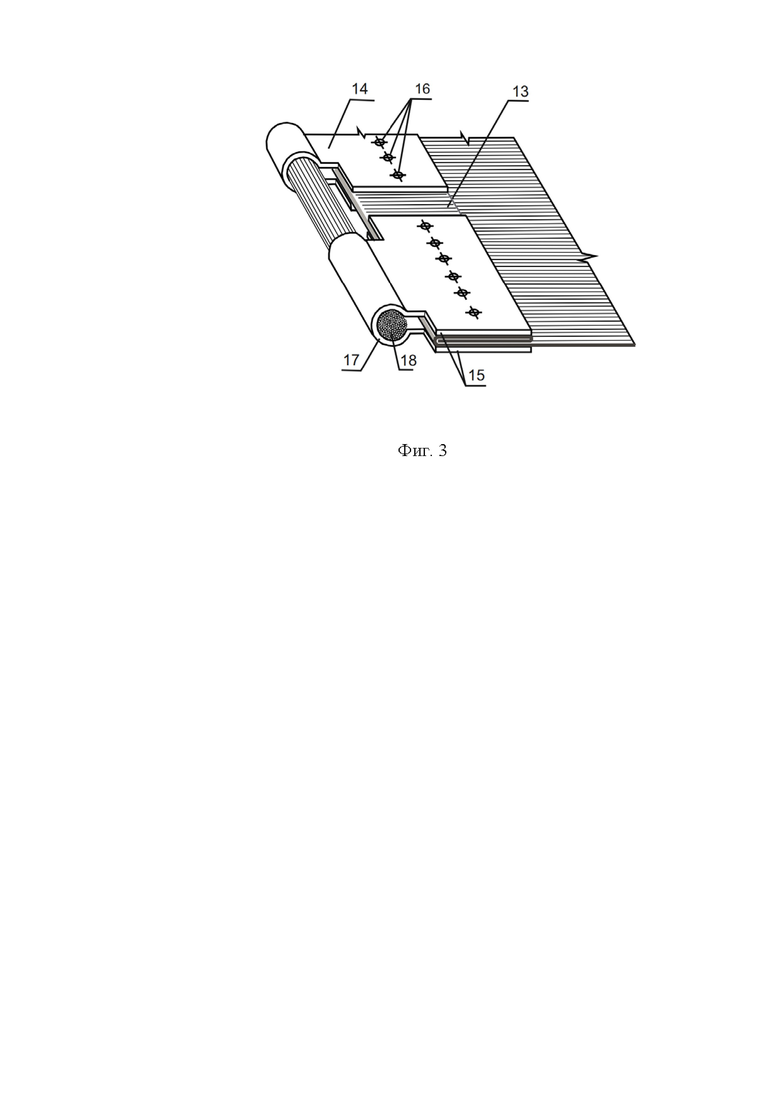

На Фиг. 2 представлено послойное расположение частей мата.

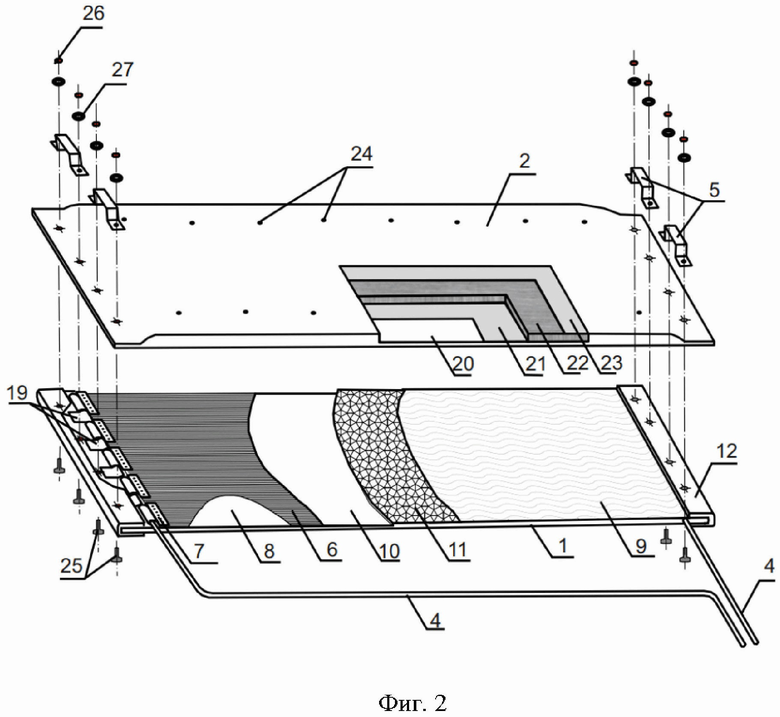

На Фиг. 3 представлен узел соединения электрода с электронагревателем из углеродной ткани.

Возможность осуществления изобретения подтверждается следующим.

Габаритные размеры мата 2000х550х35 мм. Он состоит из нижнего греющего элемента 1 и верхнего теплоизолирующего элемента 2, равного по длине и ширине нижнему элементу, разделенных деформационным швом 3 по всей площади контакта, а также из двух гибких соединительных изолированных электропроводов 4 и четырех ручек 5 для переноски мата.

Нижний греющий элемент 1 содержит плоский прямоугольный электронагреватель 6 размером 1800х520 мм из углеродной ткани с двумя электродами 7. Нижний греющий элемент 1 с двух сторон покрыт оболочкой, нижняя часть 8 которой из стеклолакоткани толщиной 0,15 мм, а верхняя 9 – из стеклоткани плотностью 250 кг/м2. Между электронагревателем 6 и верхней частью 9 оболочки греющего элемента 1 последовательно расположены разделительный слой 10 из стеклолакоткани толщиной 0,07 мм и теплоаккумулирующий слой 11 из стеклоткани плотностью 0,7 кг/м2. Электронагреватель 6, разделительный 10 и теплоаккумулирующий 11 слои, а также оболочка греющего элемента 1 скреплены между собой прошивкой стеклонитями по его продольным краям.

На участках оболочки греющего элемента 1, выступающих за пределы электронагревателя 6 и электродов 7, прикреплены согнутые вдвое пластины толщиной 2 мм из масло-бензостойкой резины, выполняющие роль усилителей жесткости 12 в плоскости электронагревателя 6. Крепление усилителя жесткости 12 осуществлено с помощью стальных скобок со сквозной прошивкой выступающих участков греющего элемента 1.

Углеродная ткань с удельным электрическим сопротивлением 0,3 Ом·м раскроена таким образом, чтобы нити основы были параллельны продольным краям электронагревателя 6, а нити утка – параллельны поперечным краям, при этом продольные края электронагревателя 6 совпадают с продольными краями мата.

Поперечные края электронагревателя 6 имеют утолщения 13 из трех слоев углеродной ткани одинаковой ширины (25 мм) путем двухкратного его подгиба (фиг. 3). На каждом утолщенном крае электронагревателя 6 с интервалом 5 мм закреплены пять одинаковых частей 14 стального электрода 7, каждая длиной 100 мм.

Часть 14 электрода 7 в развертке имеет форму, похожую на букву "Н", и состоит из двух одинаковых параллельных стальных планок 15 шириной 25 мм и толщиной 1 мм, соединенных между собой перемычкой из того же материала, и согнута вдвое таким образом, что две параллельные планки 15 расположены вдоль утолщенного края 13 электронагревателя 6 и обжимают его с помощью шести заклепок 16, пропущенных через соосные отверстия. Перемычка по месту сгиба выполнена в форме хомута 17, плотно обжимающего участок токопроводящей гибкой многопроволочной шины 18.

Таким образом, все части 14 электрода 7 присоединены к общей шине 18, роль которой выполняет освобожденный от электроизоляции концевой участок гибкого многопроволочного электропровода 4 площадью поперечного сечения 10 мм2 и длиной 3 м.

Каждый электрод 7 шарнирно соединен с усилителем жесткости 12 посредством согнутых вдвое и обхватывающих открытые участки токопроводящей гибкой многопроволочной шины 18 между частями 14 электродов четырех полосок 19 шириной 30 мм из стеклолакоткани толщиной 0,20 мм.

Теплоизолирующий элемент 2 состоит из водонепроницаемой стеклотканевой оболочки 20 с силиконовым покрытием, внутри которой послойно расположены теплоотражающий теплопроводный слой 21 из алюминиевой фольги толщиной 0,1 мм, теплоизоляция 22 из восьми слоев стеклопрошивного холста и теплоотражающий слой 23 из фольги толщиной 0,02 мм. Указанные слои и оболочка 20 скреплены между собой шестнадцатью хольнитенами 24, установленными вдоль длинных краев теплоизоирующего элемента 2.

Греющий 1 и теплоизолирующий 2 элементы соединены между собой за пределами электронагревателя 6 и электродов 7 посредством восьми винтов 25 с гайками 26 и шайбами 27, с помощью которых к термоэлектрическому мату прикреплены четыре ручки 5 из резинового жгута прямоугольного поперечного сечения 10х30 мм для переноски мата.

Термоэлектрический мат работает следующим образом.

При ремонте рулонных кровель из битумных материалов по патенту РФ N 2085675 на очищенную от мусора поверхность поврежденного водоизоляционного ковра укладывают термоэлектрический мат греющим элементом 1 вниз, избегая неплотного контакта греющего элемента 1 с разогреваемым ковром.

Термоэлектрический мат подключают с помощью двух гибких изолированных одножильных электропроводов 4 площадью поперечного сечения 10 мм2 к источнику постоянного тока с регулируемым напряжением 60–65 В.

При этом на электроды 7 и электронагреватель 6 термоэлектрического мата подается электрический ток 50 А, равномерно распределяемый между частями электродов 7 с помощью электрических шин 18. При пропускании тока происходит нагревание электронагревателя 6 из углеродной ткани и одновременно всего греющего элемента 1. При этом тепло от греющего элемента 1 к разогреваемому водоизоляционному ковру передается преимущественно за счет кондуктивного переноса через нижнюю часть 8 оболочки греющего элемента 1. Отсутствие воздушных прослоек между поверхностью водоизоляционного ковра рулонной кровли и греющим элементом 1, а также между его слоями обеспечивается их достаточной гибкостью, а также шарнирным соединением электродов 7 с усилителями жесткости 12, позволяющим обеспечить плотное прилегание поперечных краев электронагревателя 6 вместе с нижней частью 8 оболочки греющего элемента 1 к поверхности кровли.

Если, все-таки, в отдельных местах (например, на вмятинах и вздутиях кровли) возникновение воздушной прослойки между поверхностью водоизоляционного ковра и греющим элементом 1 неизбежно, то локальный перегрев и перегорание углеродной ткани электронагревателя 6 не происходит, так как недополученная водоизоляционным ковром тепловая энергия через разделительный слой 10 греющего элемента 1 кондуктивным потоком передается вышерасположенному теплоаккумулирующему слою 11 и равномерно распределяется по его площади посредством теплоотражающего теплопроводного слоя из алюминиевой фольги 21 толщиной 0,1 мм, отделенной от теплоаккуммулирующего слоя двумя тонкими слоями оболочек греющего 1 и теплоизолирующего 2 элементов.

Наличие разделительного слоя 10 из стеклолакоткани между электронагревателем 6 и теплоаккумулирующим слоем 11 препятствует постепенному увеличению его электрического сопротивления и, как следствие, снижению мощности, так как обеспечивает защиту углеродной ткани электронагревателя 6 от контакта с кислородом воздуха, химически агрессивным к углеродным волокнам при температуре выше 300 °С. Кроме того, материал разделительного слоя 10, обладая антифрикционным свойством, исключает трение электронагревателя 6 о шероховатую поверхность вышерасположенного теплоаккумулирующего слоя 11 при сгибании и сворачивании в рулон термоэлектрического мата во время переноски, защищая структуру ткани от истирания и распушения нитей.

Для предотвращения перегрева электродов 7, установленных на электронагревателе 6, и термического разрушения материалов, из которых они изготовлены (а нагревостойкость стали и меди значительно ниже, чем углеродной ткани) тепло от электродов 7 за счет кондуктивного переноса передается через нижнюю часть 8 оболочки греющего элемента 1, минуя пластины усилителей жесткости из масло-бензостойкой резины 12, к водоизоляционному ковру на пределами разогреваемого его участка.

При переноске и сворачивании мата, благодаря шарнирному соединению электродов 7 с усилителями жесткости 12, не происходит смещение частей 14 электрода 7 вместе с утолщенной кромкой 13 электронагревателя 6 в сторону его середины, тем самым предотвращается образование поперечных складок в электронагревателе около электродов 7, способствующих быстрому перегоранию углеродной ткани электронагревателя 6. При этом использование в этом соединении полосок стеклолакоткани 19 позволяет исключить попадание электрического потенциала на поверхность термоэлектрического мата в местах их механического крепления к усилителю жесткости 12 и термическое разрушение в зоне контакта с электродом 7.

Использование в оболочке 20 теплоизолирующего элемента 2 стеклоткани с силиконовым покрытием обеспечивает защиту этого элемента мата от атмосферных осадков и прилипания к его оболочке битума при ремонте кровли.

Наличие в верхней части теплоизолирующего элемента под оболочкой 20 или между слоями теплоизоляции одного или несколько слоев алюминиевой фольги 23, обладающей хорошей теплоотражающей способностью и воздухонепроницаемостью, препятствует инфракрасному и конвективному переносу тепла в толще теплоизоляции, повышая энергоэффективность термоэлектрического мата.

Соединение оболочки 20 и внутренних слоев теплоизолирующего элемента 2 с помощью хольнитенов 24 обеспечивает сохранение его толщины, предотвращая смещение теплоизоляции 22 и отдельных ее слоев относительно оболочки теплоизолирующего элемента при сгибании матов и использовании их на скатных кровлях.

Термоэлектрические маты с греющими элементами 1, нижняя часть 8 оболочки которых выполнена из стеклолакоткани толщиной 0,1, целесообразно применять при ремонте рулонных кровель с криволинейной поверхностью, где нужна повышенная гибкость материала оболочки. При этом необходимо учитывать примерно полуторакратное сокращение ресурса термоэлектрического мата из-за пониженной прочности этой оболочки.

Термоэлектрические маты, нижняя часть 8 оболочки греющего элемента 1 которых выполнена из стеклолакоткани толщиной 0,2 мм, рекомендуется применять при ремонте кровель с плоскими скатами и ровной их поверхностью, когда гибкость материала нижней части 8 оболочки не является важным его свойством.

Разогрев электронагревателя 6 греющего элемента 1, работающего термоэлектрического мата и размягчение под ним содержащегося в верхних трех-четырех слоях водоизоляционного ковра битума (по патенту РФ № 2085675) происходит за 8–15 минут, в зависимости от погодных условий.

Затем термоэлектрический мат переносят за ручки 5 на другой участок водоизоляционного ковра ремонтируемой кровли, а разогретый участок в течение 40 с, пока он не остыл до температуры размягчения битума, разравнивают и уплотняют с помощью устройства для прикатки гидроизоляционного материала [Патент RU № 2018600, E04D 15/06, опубл. 26.03.92], тем самым восстанавливают водонепроницаемость водоизоляционного ковра.

Таким образом, предложенный термоэлектрический мат лишен всех недостатков наиболее близкого по технической сущности термоэлектрического мата для разогрева водоизоляционного ковра при ремонте рулонных кровель и обеспечивает повышение надежности и энергоэффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ ДЛЯ РАЗОГРЕВА ВОДОИЗОЛЯЦИОННОГО КОВРА ПРИ РЕМОНТЕ И УСТРОЙСТВЕ РУЛОННЫХ И МАСТИЧНЫХ КРОВЕЛЬ | 1998 |

|

RU2158810C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2006 |

|

RU2320830C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2005 |

|

RU2289891C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2010 |

|

RU2413395C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2005 |

|

RU2304368C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ЭНЕРГОЭФФЕКТИВНЫХ СООРУЖЕНИЙ И СИСТЕМА ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ В СООРУЖЕНИИ | 2014 |

|

RU2602225C2 |

| ГАЗООТВОД ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С БЫСТРОСЪЕМНОЙ ТЕПЛО-, ШУМО-, ВИБРОИЗОЛЯЦИЕЙ | 2024 |

|

RU2829246C1 |

| ЛИСТОВОЙ ТЕПЛОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2006 |

|

RU2335689C1 |

| Теплоизоляционный экран | 2018 |

|

RU2703839C1 |

| РАЗБОРНАЯ ЗАЩИТНАЯ КОНСТРУКЦИЯ И СПОСОБ ХРАНЕНИЯ РЕЗЕРВУАРОВ С ОГНЕОПАСНЫМИ ВЕЩЕСТВАМИ | 2004 |

|

RU2295369C2 |

Изобретение относится к ремонтно-строительному производству, а именно к конструкции термоэлектрических матов, используемых при ремонте многослойных рулонных кровель. Технический результат – совершенствование конструкции термоэлектрического мата, обеспечивающее повышение его надежности и энергоэффективности. Технический результат достигается тем, что термоэлектрический мат содержит нижний греющий и верхний теплоизолирующий элементы, соединенные между собой с образованием деформационного шва. Греющий элемент состоит из плоского прямоугольного электронагревателя из углеродной ткани, теплоаккумулирующего слоя из плотной термостойкой электроизоляционной ткани и оболочки, нижняя часть которой, укладываемая на разогреваемый ковер, выполнена из стеклолакоткани, а верхняя – из стеклоткани. Теплоизолирующий элемент состоит из многослойной волокнистой теплоизоляции, уложенной на теплоотражающий теплопроводный слой из алюминиевой фольги, и термовлагостойкой оболочки. Продольные края электронагревателя параллельны нитям основы, а поперечные – нитям утка углеродной ткани. На утолщенных за счет многослойности поперечных краях электронагревателя установлены два стальных электрода, разделенные для гибкости на части, соединенные между собой токопроводящей гибкой многопроволочной шиной, подключаемой к источнику электрической энергии. Участки греющего элемента, выступающие за поперечные края электронагревателя, имеют гибкие пластинчатые усилители жесткости, к которым с помощью разъемных соединений прикреплены края теплоизолирующего элемента и ручки для переноски мата. Между электронагревателем и теплоаккумулирующим слоем имеется разделительный слой из стеклолакоткани, усилители жесткости расположены в греющем элементе за пределами электродов, электроды шарнирно соединены с усилителями жесткости посредством полосок термостойкого электроизоляционного материала, толщина стеклолакоткани в нижней части оболочки греющего элемента составляет 0,1–0,2 мм, оболочка теплоизолирующего элемента водонепроницаемая из стеклоткани с силиконовым покрытием. Кроме того, в верхней части теплоизолирующего элемента под оболочкой или между слоями теплоизоляции расположены один или несколько теплоотражающих слоев из алюминиевой фольги, а соединение слоев и оболочки теплоизолирующего элемента выполнено с помощью хольнитенов. 2 з.п. ф-лы, 3 ил.

1. Термоэлектрический мат для разогрева водоизоляционного ковра при ремонте рулонных кровель, содержащий нижний греющий и равный ему по длине и ширине верхний теплоизолирующий элементы, соединенные между собой с образованием деформационного шва, греющий элемент состоит из плоского прямоугольного электронагревателя из углеродной ткани, теплоаккумулирующего слоя из плотной термостойкой электроизоляционной ткани и оболочки, нижняя часть которой, укладываемая на разогреваемый ковер выполнена из стеклолакоткани, а верхняя – из стеклоткани, теплоизолирующий элемент состоит из многослойной волокнистой теплоизоляции, уложенной на теплоотражающий теплопроводный слой из алюминиевой фольги, и термовлагостойкой оболочки, причем продольные края электронагревателя параллельны нитям основы, а поперечные – нитям утка углеродной ткани, на утолщенных за счет многослойности поперечных краях электронагревателя, установлены два стальных электрода, разделенные для гибкости на части и соединенные между собой токопроводящей гибкой многопроволочной шиной, подключаемой к источнику электрической энергии, участки греющего элемента, выступающие за поперечные края электронагревателя, имеют гибкие пластинчатые усилители жесткости, к которым с помощью разъемных соединений прикреплены края теплоизолирующего элемента и ручки для переноски мата, отличающийся тем, что между электронагревателем и теплоаккумулирующим слоем имеется разделительный слой из стеклолакоткани, усилители жесткости расположены в греющем элементе за пределами электродов, электроды шарнирно соединены с усилителями жесткости посредством полосок термостойкого электроизоляционного материала, толщина стеклолакоткани в нижней части оболочки греющего элемента составляет 0,1–0,2 мм, а оболочка теплоизолирующего элемента водонепроницаемая из стеклоткани с силиконовым покрытием.

2. Термоэлектрический мат по п. 1, отличающийся тем, что в верхней части теплоизолирующего элемента под оболочкой или между слоями теплоизоляции расположены один или несколько теплоотражающих слоев из алюминиевой фольги.

3. Термоэлектрический мат по п. 1, отличающийся тем, что соединение слоев и оболочки теплоизолирующего элемента выполнено с помощью хольнитенов.

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ ДЛЯ РАЗОГРЕВА ВОДОИЗОЛЯЦИОННОГО КОВРА ПРИ РЕМОНТЕ И УСТРОЙСТВЕ РУЛОННЫХ И МАСТИЧНЫХ КРОВЕЛЬ | 1998 |

|

RU2158810C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2005 |

|

RU2289891C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2006 |

|

RU2320830C2 |

| US 20220117045 A1, 14.04.2022 | |||

| US 6184496 B1, 06.02.2001 | |||

| ДИФФЕРЕНЦИАЛЬНАЯ СИСТЕМА | 0 |

|

SU409393A1 |

| US 3808403 A, 30.04.1974 | |||

| US 8886026 B2, 11.11.2014. | |||

Авторы

Даты

2024-01-15—Публикация

2023-07-07—Подача