Изобретение относится к нефтегазовой промышленности, геологоразведке и оптимизации недропользования, в частности к экологически безопасной технологии строительства, эксплуатации, консервации и ликвидации всех целевых по назначению различных глубин и направлений стволов скважин, включая геологоразведочные, нефтегазовые - эксплуатационные с сероводородсодержащими продуктами, геотермальные, нагнетательные, напорные вододобывающие, разведочные; геолого-поисковые, на объектах подземного хранения нефти и газа, в трубопроводном транспорте, при подземных и водных переходах и т.д., где постоянно влияют на трубные обсадные и эксплуатационные колонны физико-химические термомеханические воздействия, непосредственно связанные с разрушением металла труб, изоляционного и крепящего материала - цемента.

Известен существующий способ строительства скважин, запатентованный Российским инженером Богушевским в 1905 году, включающий бурение скважины, спуск обсадных колонн и их цементирование, где цемент решает две основные задачи: крепление трубных колонн и их изоляцию (Булатов А.И. "Формирование и работа цементного камня в скважине": М., Недра, 1990 г.). Недостатками известного способа является репрессия продуктивных пластов цементом, разрушение изоляционного материала - цемента от термомеханического воздействия, что обеспечивает миграцию флюидов в межколонных и заколонных пространствах и связано с экологической опасностью, дорогостоящими капитальным ремонтом, ликвидацией и переликвидацией этих скважин. Все это влечет большие энергетические и материальные затраты. Практика показала, например, в Кабардино-Балкарии, Дагестане, Башкирии, в Заполярье и т.д., наличие технологических и экологических проблем, когда в ликвидированных и действующих скважинах через затрубные пространства на устье проявляются флюиды, углеводороды. Возникла большая проблема эксплуатации, переликвидации ликвидированных скважин с разрушенными коррозией трубными колоннами, изоляционного материала - цемента, что создало экологическую опасность для окружающей среды. Многолетняя практика добычи углеводородов показала способность продуктивных пластов с течением времени восстанавливать эксплуатационное давление и позволяет многократное извлечение продукта сверх подсчитанных запасов. Это доказывает неправомерность ликвидации эксплуатационных скважин, необходима технология их консервации, а ликвидации с извлечением трубных колонн подлежат непродуктивные скважины, обеспечивая экологическую безопасность от продуктов разрушения металла трубных колонн в скважине.

Наиболее близким к заявляемому по технической и технологической сущности и достигаемому результату (прототипом) является способ строительства скважин (пат. РФ №2012777, МПК Е21В 33/14, опуб. 1994 г.), включающий бурение скважины, спуск и крепление нескольких обсадных колонн, закачку изоляционного материала - гидрозатвора. Недостатками известного способа являются большие энергетические и материальные затраты, что не обеспечивает оптимальную экономическую эффективность строительства скважины, не учитывает другие, кроме строительства, периоды цикла "жизни" скважины, т.е. эксплуатацию, консервацию и ликвидацию, убыточно использует полный комплекс цементировочных агрегатов с вспомогательными машинами, не учитывает прочность горных пород в местах крепления при выборе крепящих узлов трубных колонн, не варьируются параметры гидрозатвора при изоляции в зависимости от состава, прочности и агрессивности горных пород, агрессивных компонентов добываемого продукта, нет равновесной системы "пласт - скважина" за счет вариаций реологическими параметрами гидрозатвора.

Стоит задача обеспечения экологической безопасности окружающей среды при осуществлении комплексной технологии строительства, эксплуатации, консервации и ликвидации скважин любых целевых назначений за счет создания гибкой системы трубных конструкций, заполненной гидрозатвором, параметры которого зависят от глубины залегания и типа проходимых горных пород, давления, типа добываемых флюидов, снижения в разы энергетических и материальных затрат за весь цикл существования скважины при увеличении ее долговечности.

Поставленная задача решается тем, что в способе, включающем бурение скважины с заданным направлением, спуск и крепление нескольких обсадных колонн, включая последнюю, малогабаритную эксплуатационную, и закачку активного изоляционного материала - гидрозатвора, согласно изобретению первую обсадную колонну спускают, крепят крепящим узлом и изолируют близким к вязкопластичной массе гидрозатвором, углубляют, закачивают гидрозатвор, получаемый из бурового раствора при добавлении вяжущих и нейтрализующих реагентов при помощи устройства - узла приготовления и закачки цементного раствора до требуемых параметров в зависимости от устойчивости и проницаемости пройденных горных пород, спускают следующую очередную, по меньшей мере одну, обсадную колонну, крепят ее снизу крепящим узлом, а последнюю обсадную колонну, нижний конец которой вне скважины перфорирован и оборудован фильтром грубой очистки, спускают выше водонефтяного контура и крепят крепящим узлом выше кровли продуктивного пласта, в последнюю очередь спускают, предварительно закачав гидрозатвор, малогабаритную эксплуатационную колонну, оборудованную пакером с якорем и фильтром средней очистки, устанавливают пакер над продуктивным пластом и вызывают приток свабированием, а скважину эксплуатируют, затем при необходимости консервируют и/или ликвидируют.В качестве крепящего узла обсадных колонн в зависимости от крепости горных пород в зоне крепления применяют цементный "экран", получаемый с помощью устройства - узла приготовления и закачки цементного раствора или пакер с якорем и центраторами. Гидрозатвор готовят на базе бурового раствора путем обработки вяжущими и нейтрализующими реагентами в зависимости от состава проходимых пород, добываемого продукта, его агрессивного состава и применяемого бурового раствора. Эксплуатационные скважины консервируют путем извлечения малогабаритной эксплуатационной колонны с крепящим узлом и установки в кровле продуктивного пласта консервационного пакера, с закачкой нейтрального гидрозатвора, а непродуктивные скважины ликвидируют путем извлечения всех трубных колонн из скважины и установки цементного моста в подошве пласта питьевых вод. В разы уменьшает энергетические и материальные затраты путем использования встроенного в насосный блок буровой установки устройства - узла приготовления и закачки цементного раствора для крепления обсадных колонн цементным "экраном" (на 1,5-2 тонны цемента, при необходимости в нем готовят гидрозатвор из порошкообразных реагентов). Этим полностью ликвидируют использование цементировочных агрегатов, специальных вспомогательных машин к ним, исключают на эксплуатационных скважинах геофизические работы - перфорацию, кавернометрию, и т.д., при этом тарируя по объему емкость устройства и рабочие мерники с буровым раствором.

Сущность предлагаемого способа состоит в следующем. При строительстве скважин различных глубин, направлений крепление всех трубных колонн осуществляют крепящими узлами по расчетным величинам в зависимости от давления продуктивного пласта, особенно там, где на очередную трубную колонну устанавливается противовыбросовое оборудование и последняя очередная трубная колонна. Вид крепящего узла - цементный "экран" или крепление с помощью пакера с якорем - выбирается в зависимости от крепости и устойчивости пород в интервале крепления трубных колонн. При этом предварительно в качестве изоляционного материала в трубные и затрубные пространства закачивают новый изоляционный материал на базе бурового раствора - гидрозатвор, обеспечивающий требуемое гидростатическое давление последовательно на крепящие трубные колонны, узлы разделителей сред (пакера, "экраны"), продуктивный и водоносные пласты.

Гидрозатвор на период фонтанной эксплуатации готовят достаточной седиментационной устойчивости, необходимой структуры, обрабатывая буровой раствор вяжущими и нейтрализующими реагентами в зависимости от агрессивных компонентов, особенно сероводорода, в добываемом продукте. Реологические параметры гидрозатвора обеспечиваются управлением содержанием вяжущих, нейтрализаторов при изоляции пластов с аномальными давлениями, склонными к осложнениям, включая бурение стволов скважин. Управляемый по реологическим параметрам гидрозатвор стабильно обеспечивает равновесное состояние системы "пласт - скважина", этим ликвидирует капитальный ремонт скважины, связанный с межпластовыми перетоками флюидов. В конце фонтанной эксплуатации скважины суспензионный материал осаждается на крепящий узел колонны плотным непроницаемым кольцом как естественный пакер с достаточными контактами кавернозных стенок скважины и обсадной трубой с дополнительным давлением на него вышерасположенным гидрозатвором с меньшей плотностью, что вполне качественно обеспечивает изоляцию и давление при глубинно-насосной эксплуатации.

Здесь все трубные колонны выполняют роль обсадных труб, где последнюю обсадную колонну, включая "хвостовик", перфорируют вне скважины и оборудуют фильтром грубой очистки. При этом забой ствола скважины не вскрывает водогазонефтяной контакт (подстилающих продукт вод), крепящий колонну узел расположен над кровлей продуктивного пласта и перфорированной частью низа последней обсадной колонны. Эксплуатационную малогабаритную колонну, представленную, например, насосно-компрессорными трубами различного диаметра (3", 2 ", и т.д.), спускают в соответствующий требуемым параметрам гидрозатвор, оснащают пакером, который приводится в рабочее положение над кровлей продуктивного пласта. Низ малогабаритной эксплуатационной колонны (ниже крепящего узла) оборудуют фильтром средней очистки. Оба фильтра при пакеровке пакера под промывочными отверстиями малогабаритной эксплуатационной колонны периодически промывают жидкостью через промывочные отверстия над фильтром последней обсадной перфорированной колонны прямой и последующей обратной циркуляцией. Продуктивный пласт абсолютно не репрессируется цементом и обеспечивает 100% забойную отдачу продукта путем увеличения количества отверстий в фильтре последней обсадной колонны (бывшей эксплуатационной) в несколько десятков раз на 1 пог/м (перфорированной - просверленной вне скважины) высоты (толщины) продуктивного пласта, а сам фильтр делают длиной, превышающей высоту (толщину) продуктивного пласта до крепящего узла последней обсадной (бывшей эксплуатационной) колонны, этим увеличивая площадь отбора продукта, при этом бурением вскрываем не более

", и т.д.), спускают в соответствующий требуемым параметрам гидрозатвор, оснащают пакером, который приводится в рабочее положение над кровлей продуктивного пласта. Низ малогабаритной эксплуатационной колонны (ниже крепящего узла) оборудуют фильтром средней очистки. Оба фильтра при пакеровке пакера под промывочными отверстиями малогабаритной эксплуатационной колонны периодически промывают жидкостью через промывочные отверстия над фильтром последней обсадной перфорированной колонны прямой и последующей обратной циркуляцией. Продуктивный пласт абсолютно не репрессируется цементом и обеспечивает 100% забойную отдачу продукта путем увеличения количества отверстий в фильтре последней обсадной колонны (бывшей эксплуатационной) в несколько десятков раз на 1 пог/м (перфорированной - просверленной вне скважины) высоты (толщины) продуктивного пласта, а сам фильтр делают длиной, превышающей высоту (толщину) продуктивного пласта до крепящего узла последней обсадной (бывшей эксплуатационной) колонны, этим увеличивая площадь отбора продукта, при этом бурением вскрываем не более  продуктивного пласта, а в горизонтальных скважинах - не вскрывая водонефтяного контакта. При освоении скважины создавали депрессию как на продуктивный пласт, так и на все замкнутое пространство до крепящего узла ("экрана") свабированием. Продукт (нефть, газ) поступает в увеличенное в разы заколонное пространство выше кровли продуктивного пласта и отбирается соответственно удлиненному по высоте фильтру.

продуктивного пласта, а в горизонтальных скважинах - не вскрывая водонефтяного контакта. При освоении скважины создавали депрессию как на продуктивный пласт, так и на все замкнутое пространство до крепящего узла ("экрана") свабированием. Продукт (нефть, газ) поступает в увеличенное в разы заколонное пространство выше кровли продуктивного пласта и отбирается соответственно удлиненному по высоте фильтру.

Эксплуатационные скважины не ликвидируют, а консервируют путем извлечения малогабаритной эксплуатационной колонны, где пакер приводят в транспортное положение, а над продуктивным пластом и перфорированной частью последней обсадной колонны устанавливают консервационный пакер с управляемым гидравлическим, например запорно-поворотным клапаном, выше - нейтральный гидрозатвор, предварительно закачанный с антикоррозийным ингибитором (нейтрализатором), через некоторое время проверяют восстановление эксплуатационного давления продуктивного пласта путем открытия гидравлического клапана в пакере, а давление на устье выше гидростатического укажет на необходимость вторичной (очередной) эксплуатации продуктивного пласта путем распакеровки, промывки ствола скважины гидрозатвором, спуска малогабаритной эксплуатационной колонны с пакером, глубинным насосом и освоения пласта. При износе металла трубных обсадных колонн их заменяют новыми путем привода пакера с якорем этих колонн в транспортное положение, а при наличии цементного "экрана" путем левого отворота инструмента и разбуривания незначительного цементного "экрана" за трубами с "расхаживанием" трубных колонн, продавкой раствора. Необходимость консервации в предлагаемом способе вызвана тем, что долговечность скважины обеспечивается не только сохранением металла трубных колонн, путем соответственно обработанного нейтрализаторами гидрозатвора, но и, как показала практика, восстановлением эксплуатационного давления продуктивных пластов через несколько лет после первичной эксплуатации. Этот факт объясняется отсутствием объективной теории образования углеводородов, поскольку существующие гипотезы, как показала практика, оказались весьма субъективными, а извлечение продукта в 5-6 раз превышает оценочные запасы пласта.

Непродуктивные, опорные, разведочные, геолого-поисковые и т.п.скважины ликвидируют, обеспечивая экологическую безопасность отработанных горных выработок (скважин), путем извлечения всех трубных обсадных колонн указанным выше способом и установки цементных мостов в подошве пласта питьевых вод с контактом "цемент - горные породы" стенок ствола скважины. При этом учитывается, что миграция углеводородов через цельные ненарушенные пласты горных пород определяется в один миллиметр в течение года (исследования академика Мушкетова и др.), из этого рассчитывается объем цементного моста.

При строительстве и эксплуатации скважин на нефтегазовых месторождениях заявляемым способом, особенно в районах с пластами вечной мерзлоты полностью ликвидируются затрубные проявления продуктов, обеспечивается требуемым поэтапным гидростатическим давлением гидрозатвора через разделители сред (пакер, "экран") крепящие колонны узлы на продуктивный пласт, тем самым исключается необходимость убыточной остановки эксплуатации скважин при растеплении вечномерзлотных пластов.

Для увеличения срока службы металла трубных обсадных и эксплуатационной колонн, для необходимой седиментационной устойчивости и достаточной структуры на период фонтанной эксплуатации, улучшения физико-химических свойств для всех строящихся и эксплуатируемых скважин, особенно с сероводородсодержащим продуктом, в гидрозатвор вводят флокулянты и коагулянты - вяжущие и нейтрализаторы (что является "ноу-хау"), при следующем соотношении компонентов в обработанном буровом растворе, мас.% от бурового раствора:

Все реагенты успешно совмещаются с буровым раствором на базе глины с добавками при необходимости утяжелителей: барита, гематита, мела, гипса, с регулируемой реагентами плотностью гидрозатвора от <1 г/см3 до >1 г/см3.

Необходимое количество нейтрализаторов вводят в зависимости от минералогического состава проходимых бурением ствола скважины с относительной привязкой параметров гидрозатвора к параметрам бурового раствора геолого-технического наряда (ГТН) каждой скважины. При всем этом сероводород абсолютно не воздействует на металл всех трубных колонн, а воздействует только на внутреннюю поверхность малогабаритной эксплуатационной колонны, которая легко заменяется. Крепление всех трубных обсадных колонн производят крепящими узлами: цементным "экраном" или пакером с якорем в зависимости от выполняемой задачи каждой обсадной трубной колонны, при этом эти крепящие узлы являются разделителем среды, а изоляцию производят предварительно закачанным гидрозатвором, положительно активным к металлу трубных колонн. Манипулируя указанными вяжущими, нейтрализаторами, утяжелителями (глиной, баритом, гематитом), плотность гидрозатвора варьируют от значений меньше 1 г/см3 до значений больше 1 г/см3 в зависимости от осложнений при бурении, от давления проходимых пород и необходимого давления на продуктивный пласт, так как все трубные колонны спускают в скважину только при стабильном, устойчивом уровне жидкости на устье скважины.

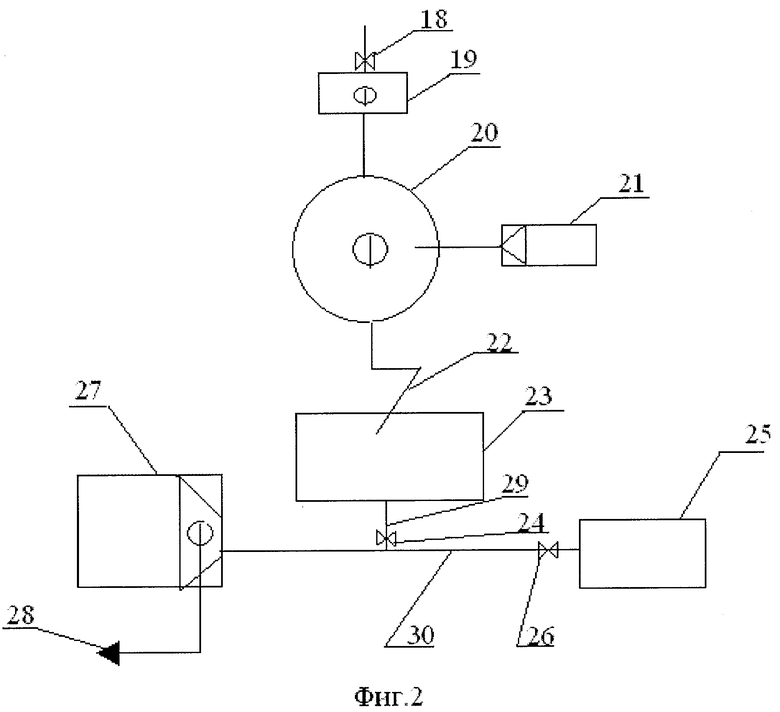

На фиг.1 показана схема осуществления способа, на фиг.2 - устройство-узел приготовления и закачки цементного раствора в скважину (в крепящий "экран"). На фиг.1 показаны: 1 - первая обсадная колонна (направление); 2, 6, 8 - гидрозатвор; 3 - обсадная колонна (кондуктор); 4, 9 - узел крепления; 5 - последняя обсадная колонна; 7 - малогабаритная эксплуатационная колонна; 10 - разделитель среды; 11 - фильтр средней очистки; 12 - перфорированный низ последней обсадной колонны с фильтром грубой очистки; 13 - продуктивный пласт; 14 - подстилающий водоносный пласт; 15 - промывочные отверстия последней обсадной колонны, 16 - манометры, 17 - узлы подключения специальных машин.

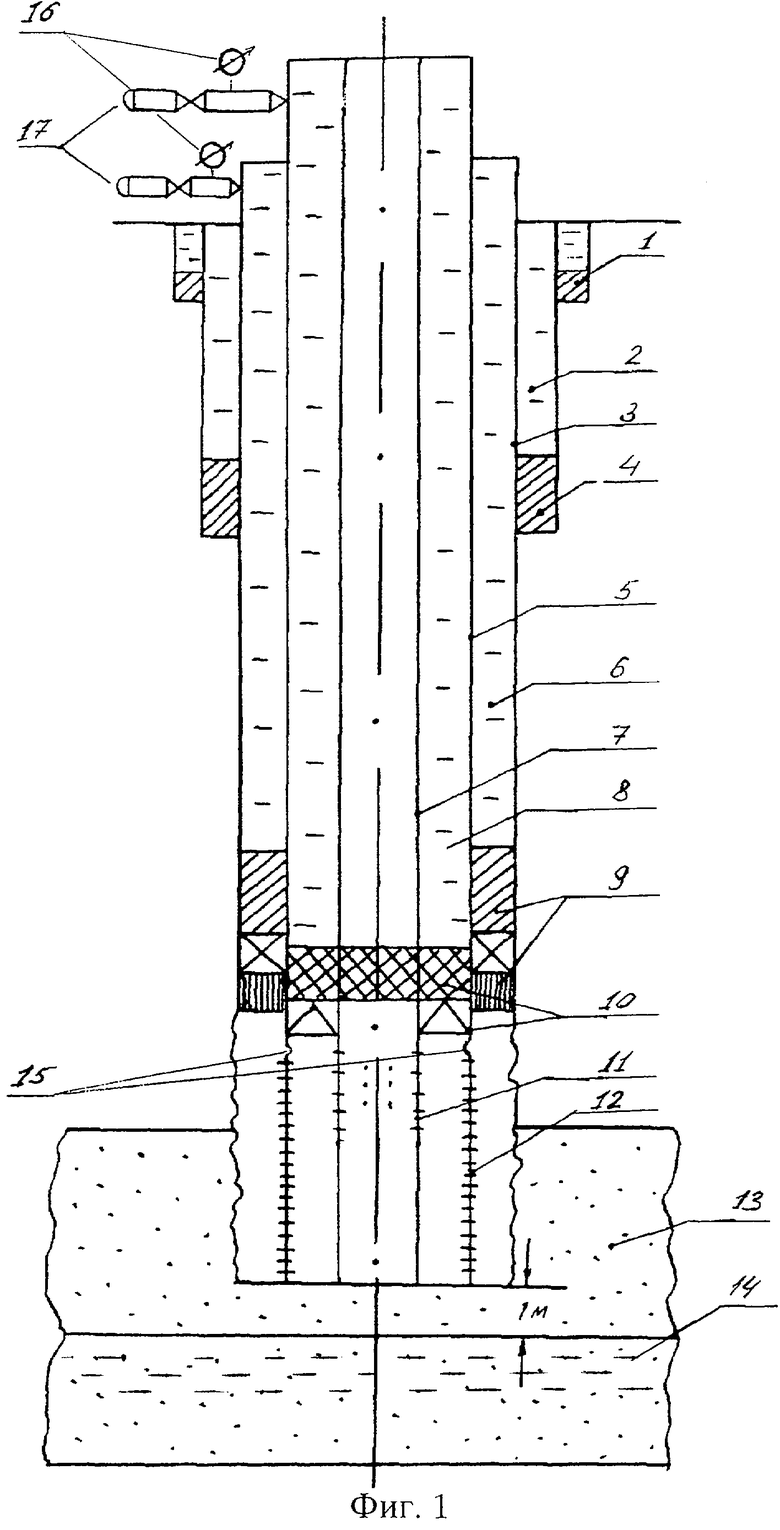

На фиг.2 показаны: 18 - водотрубопровод от водяной емкости буровой установки с задвижкой; 19 - центробежный насос с давлением от 0,2 до 0,4 МПа; 20 - приемная гидравлическая смесительная воронка; 21 - шнековый блок-бункер емкостью 1,5-2 тонны для подачи сухого цемента в гидроворонку; 22 - "гусак" подачи цементного раствора в емкость; 23 - 3 м3 - тарированная емкость для цементного раствора; 24, 26 - задвижка; 25 - тарированная рабочая емкость бурового раствора; 27 - буровой насос; 28 - манифольд; 29 - всасывающий трубопровод, врезанный во всасывающий трубопровод 30 бурового насоса 27.

Технологию осуществляют следующим образом (см фиг.1): после забуривания скважины спускают первую обсадную колонну - "направление" 1, которую изолируют близким к вязко-пластичной массе гидрозатвором и крепят 1-метровым цементным "экраном"; после дальнейшего углубления скважины спускают вторую обсадную колонну - "кондуктор" 3, буровой раствор предварительно в нормативное время проработки и промывки обрабатывают указанными выше вяжущими реагентами и нейтрализаторами до заданных параметров гидрозатвора 2 с предварительной закачкой его до спуска "кондуктора" 3. В узел крепления 4 кондуктора 3 входит пакер с якорем или цементный "экран", рассчитанный в зависимости от давления продуктов пласта и крепости горных пород в интервале крепления, в который закачивают цементный раствор через "башмак" колонны. После крепления (ОЗЦ - 8 часов с ускорителем) колонну опрессовывают.Над узлом крепления 4 остается гидрозатвор 2, предварительно закачанный в скважину до спуска очередной трубной колонны.

После вскрытия продуктивного пласта 13 на 1-2 м, не доходя забоем до кровли подстилающего водоносного пласта 14, спускают последнюю обсадную колонну 5, перфорированную вне скважины и оборудованную фильтром первой грубой очистки 12, оснащенную предварительно в зависимости от крепости пород в кровле продуктивного пласта узлом крепления 9 - пакером с якорем и двумя центраторами или универсальной муфтой ступенчатого цементирования с встроенным пакером для цементного крепления колонны цементным "экраном", где высота затрубного цементного "экрана" рассчитывается в зависимости от давления продуктивного пласта, при этом узел крепления 9 колонны устанавливают над кровлей продуктивного пласта 13. Буровой раствор до спуска очередной колонны в нормативное время проработки и промывки скважины через стандартное оборудование желобной системы предварительно обрабатывают до требуемых параметров гидрозатвора вяжущими и нейтрализаторами в соответствии с другими параметрами геолого-технического наряда бурового раствора плюс 3-5% плотности гидрозатвора в зависимости от его вязкости (от "зависания"). При вскрытии сероводородсодержащих месторождений необходима тщательность дозировок нейтрализаторов. Таким образом, над крепящими узлами и в самой последней обсадной перфорированной вне скважины колонне уже размещен предварительно закачанный до спуска колонн, обработанный вяжущими и нейтрализаторами с требуемыми параметрами гидрозатвор 2, 6, 8. Контроль гидрозатвором производят через манометры 16 и узлы подключения 17. По расчетам при глубине скважины Н=4000 м с учетом аномальных давлений ±40-50 атм. высота крепежного цементного "экрана" колеблется в зависимости от вязкости и плотности гидрозатвора и крепости пород стенок скважины от 8 до 16 метров.

После замены на одном из превенторов герметизирующих плашек под диаметр малогабаритной эксплуатационной колонны 7, например насосно-компрессорные трубы диаметром 73 мм, оборудованные нижней перфорированной вне скважины трубой с фильтром средней очистки 11 и над ними разделитель среды 10, производят ее спуск в скважину, где уже находится предварительно закачанный гидрозатвор с вяжущими и нейтрализаторами требуемых параметров. Пакер 10 как разделитель среды приводят в рабочее положение и путем свабирования через малогабаритную эксплуатационную колонну 7 вызывают приток продукта. Независимо от указанных крепящих узлов трубных колонн агрессивный продукт пласта воздействует только на внутреннюю поверхность малогабаритной эксплуатационной колонны 7, которую легко заменить, а межтрубный, трубные и затрубные пространства, заполненные гидрозатвором с нейтрализаторами, защищают металл трубных колонн, обеспечивая долговечность колонн, их заменяемость по мере износа, ликвидируют всевозможную миграцию агрессивного продукта в заколонном пространстве. Пласт абсолютно не репрессируется цементом, что в конечном итоге обеспечивает 100% забойную отдачу продукта пласта.

Технологию приготовления и закачки цементного раствора в цементный крепящий "экран" осуществляют через встроенный в насосный блок буровой установки малогабаритное устройство - узел приготовления и закачки цементного раствора в скважину (фиг.2). Через водотрубопровод 18 вода из буровой емкости под давлением центробежного насоса 19 нагнетается в гидроворонку 20, где смешивается под давлением с сухим цементом, поступающим из шнекового блока-бункера 21. Готовый цементный раствор через "гусак" подачи цементного раствора 22 подается в емкость 23, из которой через всасывающий трубопровод 29 при открытой задвижке 24 и закрытой задвижке 26 через всасывающий трубопровод 30 буровым насосом 27 через манифольд 28 закачивают в крепящий цементный экран очередной обсадной колонны через стандартный буровой манифольд. Изготовленный блок через трубопровод 29 с задвижкой 24 соединяют с всасывающим трубопроводом 30 и задвижкой 26 бурового насоса 27, закачивают цементный раствор в крепящий "экран" буровым насосом 27 через всасывающий трубопровод 30 и 29 при закрытой задвижке 26 и открытой задвижке 24 через буровой манифольд 28. При этом на колонне обсадных труб устанавливается цементировочная головка с разделительными пробками, а продавку цементного раствора осуществляют буровым раствором из емкости 25, закрывая предварительно задвижку 24, открывая задвижку 26 для закачки требуемого объема. С данным устройством экономическая эффективность очевидна, особенно с увеличением глубины бурения скважины, например для крепления и изоляции трубной колонны на 4000 м требуется не менее 14 цементировочных агрегатов и большое количество вспомогательных машин-агрегатов и т.д.

По данной комплексной технологии строительства и эксплуатации скважин обработанный нейтрализаторами и вяжущими буровой раствор в виде гидрозатвора остается в скважине, тогда как при существующем способе буровой раствор необходимо нейтрализовать от вводимых при бурении химических реагентов, выкапывать в грунте емкости, перекачивать в него буровой раствор и "закрывать" грунтом. Такое захоронение связано с большими затратами, что не обеспечивает качественной экологической безопасности.

Независимо от направления ствола скважины, ее глубины и целевого назначения по предварительным данным геологического разреза площади используется предлагаемая технология, где под каждую трубную колонну расчетно, в зависимости от крепости пород в зоне крепления включают тот или иной крепящий его узел, определяют параметры изоляционного материала - гидрозатвора в соответствии с манипуляцией предлагаемой рецептурой активного изоляционного материала - гидрозатвора в зависимости от физико-химического состава и прочности горных пород в совокупности с малогабаритной эксплуатационной колонной, хвостовиком и устройством - узлом приготовления и закачки цементного раствора в крепящий "экран" указанной консервацией и ликвидацией тех или иных скважин позволит комплексно решить поставленные целевые задачи.

Пример конкретного выполнения способа. По предлагаемому способу построена и ликвидирована скважина. Направление длиной 10 м крепилось и изолировалось близким к вязко-пластичному гидрозатвором, т.е. буровой раствор обрабатывался вяжущими реагентами и глиной, гидрозатвор по вискозиметру СПВ-5 соответствовал состоянию "не течет"; при бурении под кондуктор длиной 150 м было катастрофическое поглощение (бурение без выхода циркуляции), до спуска кондуктора параметры гидрозатвора доводили до отметки "не течет" по прибору СПВ-5, уровень его в скважине установился на устье, спустили кондуктор в крепкую породу, его башмак и закрепили крепящим узлом в виде 2-метрового цементного "экрана". Цементный раствор в "экран" готовили и закачивали через устройство-узел (см. фиг.2). Далее бурили турбобуром на воде до проекта технической колонны, с частичным поглощением, 220 м до крепких пород. Уровень не оставался на устье. Обработали воду глиной, полиакриламидом, КМЦ - вяжущими до текучести 120 сек по СПВ-5. Частичное поглощение было ликвидировано. Спустили техническую колонну, закрепили на 5 м выше башмака колонны якорем с пакером, над башмаком (кованый центратор), сверху якоря и сверху пакера - центраторы, над ними - гидрозатвор, который контролировался и управлялся через приваренный к кондуктору патрубок с манометром, кранами и быстросъемной тампонажной гайкой для подключения при необходимости агрегата ЦА-320. Далее бурение велось на буровом растворе плотностью 1,18 г/см3 до проекта 720 метров. Буровой раствор обработали вяжущими, нейтрализаторами и глиной с плотностью 1,20 г/см3 с вязкостью 80 сек по СПВ-5 (с учетом его "зависания") для обеспечения требуемого гидростатического давления пласта. Спустили эксплуатационную колонну (Д=145 мм) без центраторов с готовой перфорированной вне скважины трубой 80 отв. на 1 пог.м, крепили якорем с пакером, над ними - гидрозатвор. По данным геофизики пласт толщиной 1,4 м, добываемая продукция - вода с 5% нефти, в течение 1,5 суток давление снижалось до нуля. Дальнейшее исследование дало воду с 0,5% содержанием нефти. Было принято решение ликвидировать скважину. Извлекли из скважины техническую и эксплуатационную колонны, приводя пакер с якорем в транспортное положение. С восстановлением циркуляции спустили 2 " насосно-компрессорные трубы, установили цементный мост в интервале 700-720 м, с натягом и отворотом "влево" до цементного "экрана" извлекли трубы кондуктора, обурили цементный "экран", "расходили" остаток труб с промывкой, извлекли "направление", обурили 1-метровый "экран", "расходили" с промывкой, извлекли кондуктор. Второй цементный мост - в подошве водоносного пласта в интервале 105-116 м из расчета, что проницаемость цельных горных пород 1 мм в год. Экологическая безопасность ликвидации скважины очевидна. Экономия 240 тыс. руб. при проектной стоимости 525 тыс. руб.

" насосно-компрессорные трубы, установили цементный мост в интервале 700-720 м, с натягом и отворотом "влево" до цементного "экрана" извлекли трубы кондуктора, обурили цементный "экран", "расходили" остаток труб с промывкой, извлекли "направление", обурили 1-метровый "экран", "расходили" с промывкой, извлекли кондуктор. Второй цементный мост - в подошве водоносного пласта в интервале 105-116 м из расчета, что проницаемость цельных горных пород 1 мм в год. Экологическая безопасность ликвидации скважины очевидна. Экономия 240 тыс. руб. при проектной стоимости 525 тыс. руб.

Экономичность предлагаемого комплексного универсального способа обеспечивается значительным снижением энергетических, транспортных, материальных и операционных затрат, таких как ликвидирует использование цементировочных агрегатов, цементовозов, смесителей, станций управления цементированием, оснастки трубных колонн центраторами, стабилизаторами, турбулизаторами цемента. На эксплуатационных скважинах, как показала практика, исключаются следующие виды геофизических работ, необходимые только при разведке и оконтуривании месторождения: кавернометрия, резистивиметрия, забойная перфорация на продуктивный пласт, ГГК, СГДТ, АКЦ. Экранным креплением трубных колонн исключается время ожидания затвердевания цемента (ОЗЦ - 24 часа), время на подготовительно-заключительные работы (ПЗР) к каждому виду операции. Не требуется забойная перфорация, ремонт эксплуатационных скважин, связанный с межпластовыми перетоками и миграцией углеводородов из продуктивного пласта, уменьшается время текущих ремонтов, связанных с промывкой фильтров, особенно в скважинах с открытым необсаженным продуктивным пластом, повышается производительное время буровой бригады, рентабельность строительства и эксплуатации скважин и т.д. При заявляемом способе строительства и эксплуатации скважин достигается 100% забойный отбор углеводородов из продуктивного пласта в силу того, что пласт не репрессирован цементом, при этом обеспечивается долговечность скважины, не требуется дорогостоящего захоронения с нейтрализацией бурового раствора, он остается в скважине как новый изоляционный материал - гидрозатвор, повышается рентабельность независимо от климатических условий регионов, включая Заполярье, и слагаемых горных пород, и от агрессивных составляющих добываемого продукта. Извлечение всех трубных колонн из скважины при ликвидации обеспечивает экологическую безопасность, так как подземные питьевые воды не отравляются продуктами коррозии металлических труб. Консервация отработанных эксплуатационных скважин вместо ликвидации позволит с течением времени с минимальными затратами вернуться к эксплуатации восстановившего свое давление пласта. Все трубы обсадных колонн ликвидированных ("пустых") скважин используют многократно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИН | 1991 |

|

RU2012777C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИН | 1998 |

|

RU2139413C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2393320C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ | 2007 |

|

RU2334083C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ МАЛОГО ДИАМЕТРА | 2010 |

|

RU2407879C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2010 |

|

RU2410514C1 |

| Способ строительства скважин | 2023 |

|

RU2806905C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2012 |

|

RU2474668C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2451149C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ | 2000 |

|

RU2186203C2 |

Изобретение относится к нефтегазовой промышленности. Обеспечивает повышение эффективности способа. Бурят ствол скважины с заданным направлением. Спускают и крепят несколько обсадных колонн, включая последнюю - "хвостовик". Спускают малогабаритную эксплуатационную колонну. Закачивают гидрозатвор. При этом первую обсадную колонну спускают, крепят крепящим узлом и изолируют близким к вязкопластичной массе гидрозатвором. Скважину углубляют. Закачивают гидрозатвор, получаемый из бурового раствора при добавлении вяжущих и нейтрализующих реагентов. Спускают следующую, по меньшей мере одну, обсадную колонну, крепят ее снизу крепящим узлом. Последнюю обсадную колонну, нижний конец которой перфорирован и оборудован фильтром, спускают выше водонефтяного контура и крепят крепящим узлом. В последнюю очередь спускают, предварительно закачав гидрозатвор, малогабаритную эксплуатационную колонну, оборудованную пакером с якорем и фильтром. Устанавливают пакер над продуктивным пластом и вызывают приток свабированием. Скважину эксплуатируют. Затем при необходимости консервируют и/или ликвидируют. 1 н. и 6 з.п. ф-лы, 2 ил.

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИН | 1991 |

|

RU2012777C1 |

| ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ-ГИДРОЗАТВОР | 2000 |

|

RU2186937C2 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИН | 1998 |

|

RU2139413C1 |

| Способ крепления скважин неметаллическими трубами | 1987 |

|

SU1532687A1 |

| Способ ликвидации межколонных газопроявлений в скважине | 1990 |

|

SU1771507A3 |

| US 3958639 A, 25.05.1976. | |||

Авторы

Даты

2008-03-27—Публикация

2005-07-25—Подача